고압 다이캐스팅 스크랩 비율 최적화: 품질 저하 없이 원가 절감하는 방법

이 기술 요약은 [P. Schlafka, A. W. Bydałek]이 저술하여 ARCHIVES of FOUNDRY ENGINEERING에 게재한 학술 논문 "[The Influence of the Proportion of Charge from Waste Materials on the Quality of High Pressure Castings]"을 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 고압 다이캐스팅 스크랩 비율

- 보조 키워드: 알루미늄 합금 품질, 순환 스크랩, 주조 결함, 기공률 관리, AlSi9Mg 합금

Executive Summary

- 도전 과제: 비용 절감을 위해 순환 스크랩 사용을 늘리고 싶지만, 이로 인해 기공률이 증가하고 기계적 물성이 저하될 위험이 있습니다.

- 연구 방법: AlSi9Mg 합금의 고압 다이캐스팅 공정에서 신재 투입량과 순환 스크랩의 비율을 0%에서 80%까지 다르게 설정하고, 각 조건에서 생산된 주조품의 기공률과 인장 강도를 평가했습니다.

- 핵심 발견: 순환 스크랩 비율이 60%일 때 기공률을 허용 범위 내로 유지하면서도 최대 인장 강도를 달성할 수 있는 최적의 구성임이 밝혀졌습니다.

- 핵심 결론: 스크랩 비율의 전략적 관리가 핵심이며, 60%까지는 품질 저하 없이 사용 가능하지만 80%로 늘리면 심각한 기공 결함과 강도 저하를 유발하여 오히려 불량률을 높일 수 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고품질 알루미늄 합금 주조품을 생산하는 가장 경제적이고 효율적인 방법은 고압 다이캐스팅입니다. 특히 자동차 산업에서는 경량화와 고강도 특성 때문에 Al-Si 계열 합금이 널리 사용됩니다. 그러나 생산 공정에서 잘못된 용탕 준비나 주조 파라미터 설정은 기공, 수축, 산화물 개재 등 다양한 주조 결함을 유발하며, 이는 곧 스크랩 발생으로 이어집니다.

경제적 및 환경적 이유로 이 스크랩을 재사용하는 것은 매우 중요합니다. 하지만 순환 스크랩의 투입 비율이 최종 제품의 품질에 어떤 영향을 미치는지에 대한 명확한 데이터가 부족했습니다. 스크랩 비율을 무작정 높이면 비용은 절감될 수 있지만, 기공률 증가와 기계적 강도 저하로 이어져 최종 제품의 신뢰성을 해칠 수 있습니다. 이 연구는 신재와 순환 스크랩의 최적 비율을 찾아 품질과 원가 절감 사이의 균형점을 제시하기 위해 수행되었습니다.

연구 접근법: 방법론 분석

본 연구에서는 자동차 구조 부품에 널리 사용되는 초공정 실루민(hypereutectoid silumin) Silafont 36 (AlSi9Mg) 합금을 사용했습니다. 연구진은 신재와 순환 스크랩의 비율을 아래 표와 같이 6가지 조건으로 설정했습니다.

| 샘플 번호 | 신재 투입량 (%) | 순환 스크랩 투입량 (%) |

|---|---|---|

| 1 | 100 | 0 |

| 2 | 80 | 20 |

| 3 | 60 | 40 |

| 4 | 50 | 50 |

| 5 | 40 | 60 |

| 6 | 20 | 80 |

준비된 합금은 700°C의 이중 챔버 샤프트로에서 용해되었으며, 정련 공정을 거친 후 FRECH DAK350-40 RC 콜드챔버 다이캐스팅 머신을 사용하여 주조되었습니다. 모든 샘플 그룹에 대해 피스톤 변위, 사출 속도, 최종 가압력 등 주조 공정 파라미터(표 3 참조)는 동일하게 유지하여 오직 스크랩 비율만이 품질에 미치는 영향을 평가할 수 있도록 했습니다. 생산된 주조품은 YXLON Y.MU2000-D X-ray 검사 시스템을 통해 내부 기공을 평가했으며, 만능 재료 시험기를 사용하여 기계적 강도(최대 인장력, 연신율, 인장 강도)를 측정했습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 스크랩 비율이 80%에 도달하면 기공률이 급격히 증가

X-ray 검사 결과, 스크랩 비율이 증가함에 따라 기공 결함 발생 가능성이 높아졌습니다.

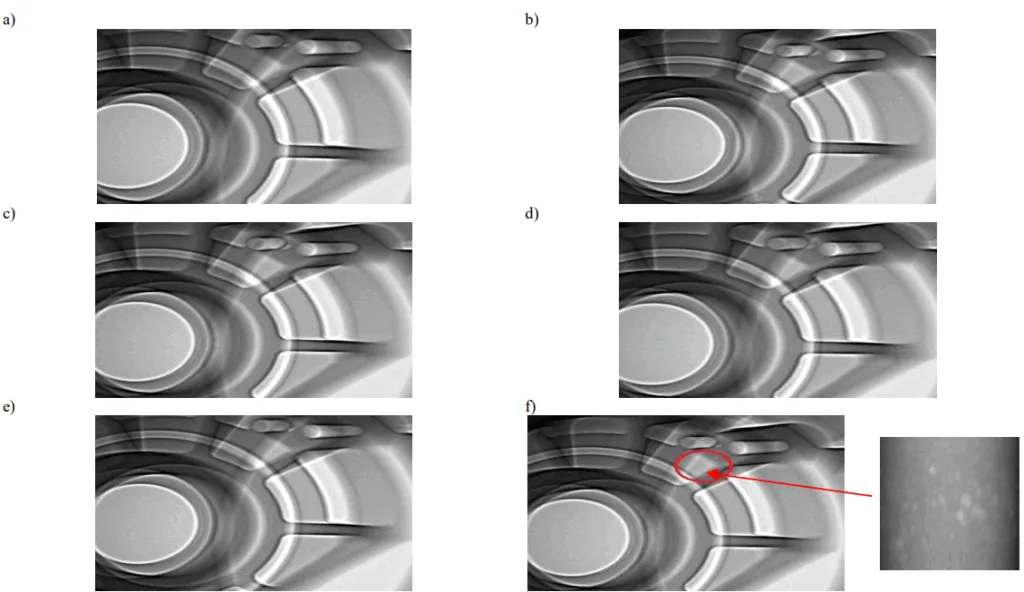

- 스크랩 0% ~ 60% (샘플 1~5): 샘플 1~3에서는 기공이 발견되지 않았습니다(표 4, 'x'). 샘플 4와 5에서는 약간의 기공('xx')이 관찰되었으나, 그 크기, 분포, 위치가 고객사 요구사항을 만족하는 허용 가능한 수준이었습니다. 특히 그림 2에서 볼 수 있듯이, 스크랩 60%를 사용한 샘플 5(e)까지는 내부 결함이 거의 없는 건전한 상태를 유지했습니다.

- 스크랩 80% (샘플 6): 스크랩 비율이 80%에 도달하자, 허용 기준을 초과하는 심각한 기공('xxx')이 발생했습니다(표 4, 샘플 6.2, 6.3). 그림 2의 f에서 볼 수 있듯이, 주조품의 두꺼운 부분에서 다량의 기공이 집중적으로 나타났습니다.

결과 2: 기계적 강도는 스크랩 60%에서 최고치 기록 후 급락

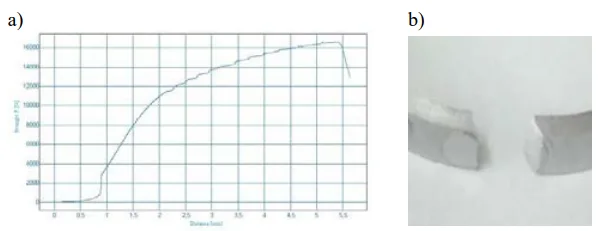

인장 시험 결과는 스크랩 비율이 기계적 강도에 미치는 영향이 비선형적임을 명확히 보여주었습니다.

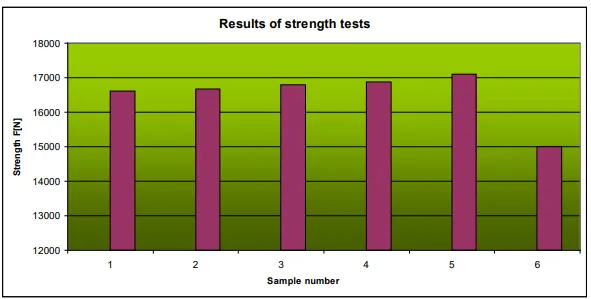

- 표 5와 그림 4에 따르면, 최대 인장력(Fmax)은 스크랩이 전혀 없는 샘플 1(16621 N)을 기준으로 스크랩 비율이 증가함에 따라 점차 상승하여 스크랩 60%를 사용한 샘플 5에서 17189 N으로 최고치를 기록했습니다. 이는 적절한 양의 순환 스크랩 추가가 오히려 강도를 향상시키는 데 기여할 수 있음을 시사합니다.

- 그러나 스크랩 비율이 80%인 샘플 6에서는 최대 인장력이 14986 N으로 급격히 감소했으며, 이는 주어진 부품의 강도 기준을 충족하지 못하는 수준이었습니다. 이는 앞서 확인된 과도한 기공 발생이 직접적인 원인으로 작용했음을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 AlSi9Mg 합금의 경우, 순환 스크랩 비율을 60%까지 사용하는 것이 원가 절감과 품질 유지를 동시에 달성할 수 있는 안전한 상한선임을 시사합니다. 80% 이상의 스크랩 사용은 불량률 증가로 이어져 오히려 손실을 야기할 수 있습니다.

- 품질 관리팀: 표 4의 데이터는 스크랩 비율이 50%를 초과할 때부터 미세 기공 발생 가능성에 대한 검사를 강화해야 함을 보여줍니다. 특히 그림 2에서 확인된 바와 같이, 제품의 두꺼운 부위에 대한 X-ray 검사를 집중적으로 수행하여 내부 결함을 스크리닝하는 것이 중요합니다.

- 설계 엔지니어: 스크랩 비율이 높을 때 주조품의 두꺼운 부분에서 기공이 집중적으로 발생했다는 결과는 부품 설계가 결함 형성에 직접적인 영향을 미친다는 것을 의미합니다. 초기 설계 단계에서 급격한 단면 변화를 피하고 균일한 응고를 유도하는 설계를 적용하면, 높은 스크랩 비율에서도 건전성을 확보하는 데 도움이 될 수 있습니다.

논문 상세 정보

The Influence of the Proportion of Charge from Waste Materials on the Quality of High Pressure Castings

1. 개요:

- 제목: The Influence of the Proportion of Charge from Waste Materials on the Quality of High Pressure Castings

- 저자: P. Schlafka, A. W. Bydałek

- 발행 연도: 2019

- 저널/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Die casting, Al-Si alloys, Circulation scrap, Environment protection, Castings defects

2. 초록:

오늘날 알루미늄 합금의 고품질 주조품을 제조하는 가장 대중적인 생산 방법은 핫챔버 및 콜드챔버 다이캐스팅입니다. 초공정 실루민 Silafont 36 AlSi9Mg로 만들어진 다이캐스트는 자동차 산업의 구조 요소에 사용됩니다. 본 논문에서는 금속 투입량과 순환 스크랩 비율이 주조품의 기공률 및 기계적 특성에 미치는 영향을 조사하고 그 결과를 제시했습니다. 샘플의 미세한 기공은 부품 강도에 영향을 미치지 않았으며, 순환 스크랩의 추가는 최대 인장력의 증가에 기여했습니다. 80%의 순환 스크랩을 도입하면 큰 기공을 유발하여 부품의 강도를 감소시켰습니다. 40%의 금속 투입량과 60%의 순환 스크랩 비율은 기공률 및 기계적 강도 측면에서 부품 품질에 안전한 구성입니다.

3. 서론:

고품질 주조품을 제조하는 공정은 많은 주조 방법을 사용합니다. 다이캐스팅은 알루미늄 합금 부품을 만드는 데 적용되는 대중적인 생산 방법입니다. Al-Si 합금은 작은 무게, 높은 질량 대비 강도, 좋은 기계적 특성 및 내식성 때문에 자동차 산업의 부품 주조품을 생산하는 데 사용됩니다. 다이캐스팅은 Al-Si 합금 부품을 생산하는 가장 경제적이고 효율적인 공정입니다. 경제적 및 품질상의 이유로 생산 절차는 합금의 적절한 주조 준비를 특징으로 해야 합니다. 잘못된 주입 파라미터 추정과 부적절한 합금 준비로 다이캐스팅된 부품은 수많은 주조 결함(가스 기공, 수축 기공, 산화물 개재 등)을 가집니다. 이러한 결함은 스크랩의 발생에 기여합니다. 이 스크랩은 생산 공정에서 재사용됩니다. 본 논문에서는 금속 투입량과 순환 스크랩의 양이 부품 품질에 미치는 영향을 조사한 결과를 제시했습니다. 환경 보호 때문에 다양한 금속 합금 생산의 고품질 주조품에 스크랩을 최대한 사용하는 것이 중요합니다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅 공정에서 원가 절감과 환경 보호를 위해 순환 스크랩을 재사용하는 것은 필수적이지만, 스크랩 비율이 최종 제품의 품질, 특히 기공률과 기계적 강도에 미치는 영향에 대한 정량적 데이터가 필요했습니다.

이전 연구 현황:

Al-Si 합금의 다이캐스팅 공정, 주조 결함, 합금 준비 등에 대한 다수의 연구가 있었으나, 신재와 순환 스크랩의 비율을 체계적으로 변화시키며 품질에 미치는 영향을 직접적으로 분석한 연구는 부족했습니다.

연구 목적:

본 연구의 목적은 AlSi9Mg 합금의 고압 다이캐스팅 공정에서 신재와 순환 스크랩의 비율이 주조품의 기공률과 기계적 특성에 미치는 영향을 정량적으로 평가하고, 품질을 보증하면서 스크랩 사용을 극대화할 수 있는 최적의 비율을 찾는 것입니다.

핵심 연구:

신재와 순환 스크랩의 비율을 6가지 조건(스크랩 0%, 20%, 40%, 50%, 60%, 80%)으로 달리하여 AlSi9Mg 합금 주조품을 생산했습니다. 생산된 주조품에 대해 X-ray 비파괴 검사를 통해 내부 기공을 평가하고, 인장 시험을 통해 기계적 강도를 측정하여 스크랩 비율과 주조품 품질 간의 상관관계를 분석했습니다.

5. 연구 방법론

연구 설계:

본 연구는 신재와 순환 스크랩의 비율을 독립 변수로 설정하고, 이에 따른 주조품의 기공률과 기계적 특성(최대 인장력, 연신율, 인장 강도)을 종속 변수로 측정하는 실험적 연구 설계를 따랐습니다. 다른 모든 주조 공정 변수는 통제 변수로 고정되었습니다.

데이터 수집 및 분석 방법:

- 합금 준비: AlSi9Mg 잉곳과 순환 스크랩을 700°C의 이중 챔버 전기로에서 용해하고 정련했습니다.

- 주조: FRECH DAK350-40 RC 콜드챔버 다이캐스팅 머신을 사용했습니다.

- 품질 평가: YXLON Y.MU2000-D X-ray 검사 시스템으로 기공률을 평가하고, 만능 재료 시험기로 인장 특성을 측정했습니다.

연구 주제 및 범위:

이 연구는 자동차 산업용 AlSi9Mg 합금의 콜드챔버 고압 다이캐스팅 공정에 국한됩니다. 연구의 핵심 주제는 순환 스크랩 비율이 주조품의 내부 건전성(기공률)과 기계적 강도에 미치는 영향입니다.

6. 주요 결과:

주요 결과:

- 순환 스크랩 비율이 80%에 도달했을 때, 주조품의 허용 기준을 초과하는 심각한 기공이 발생했습니다.

- 스크랩 비율이 60%일 때까지는 기공이 없거나 허용 가능한 수준의 미세 기공만 관찰되었습니다.

- 최대 인장력은 스크랩 비율 60%(신재 40%) 조건에서 가장 높게 나타났으며(17189 N), 이는 스크랩을 전혀 사용하지 않은 경우(16621 N)보다 우수했습니다.

- 스크랩 비율이 80%로 증가하자 최대 인장력은 14986 N으로 급격히 감소하여 강도 요구조건을 만족시키지 못했습니다.

- 결론적으로, 신재 40%와 순환 스크랩 60%의 비율은 기공률과 기계적 강도 측면에서 품질을 보증하는 안전한 구성입니다.

그림 이름 목록:

- Fig. 1. FRECH Cold-chamber die casting machine: a) view from the front, b) view from the back

- Fig. 2. Exemplary results of the X-ray inspections for the details of various circulating scrap proportions: a) sample No. 1, b) sample No. 2, c) sample No. 3, d) sample No. 4, e) sample No. 5, f) sample No. 6

- Fig. 3. The result of the strength test of the detail: a) stress-strain curve of a sample, b) picture of a sample - the fracture

- Fig. 4. The diagram of the details strength for various circulating scrap proportions

7. 결론:

알루미늄 및 규소 합금의 고품질 다이캐스트 제조 공정과 관련된 문헌 연구는 수많은 문제를 야기합니다. 부품의 최종 품질에 영향을 미치는 많은 요인이 있습니다. 빈번한 문제는 주조 금형의 적절한 설계 및 생산, 주조 합금 준비, 다이캐스팅 파라미터 선택 등입니다.

생산된 부품에 대한 X-ray 검사에서 테스트 1~3에서는 기공이 감지되지 않았습니다. 샘플 3과 4에서는 약간의 기공이 발생했지만, 기공의 수, 크기, 분포 및 주조품 내 위치는 주문 당사자에게 허용 가능한 수준입니다. 그러나 샘플 6.2와 6.3에서는 감지된 기공이 부품의 허용 값을 초과했습니다. 분석된 X-ray 검사를 바탕으로, 20%-80%의 금속 투입 및 순환 스크랩 비율(No. 6, 표 4)에서 부품에 기공이 나타났다고 말할 수 있습니다. 연구 결과, 20%-80%의 금속 투입 및 순환 스크랩 비율이 적용되었을 때 기공이 품질 요구 사항을 초과하는 것으로 나타났습니다. 기공은 주조 사진의 두꺼운 쪽에서 발생했습니다(그림 2, 샘플 No. 6). 다시 40%의 금속 투입과 60%의 순환 스크랩 비율을 가진 테스트 No. 5는 기공이 없음을 보여주며, 이 비율이 기공 측면에서 부품 품질에 안전한 구성임을 증명합니다.

정적 강도 테스트를 통해 저자는 순환 스크랩 추가가 제품 내구성에 미치는 영향을 추정할 수 있었습니다. 수행된 연구를 바탕으로 최고의 결과는 테스트 No. 1-5(16569-16780 N)에서 얻어졌습니다. 샘플 No. 1은 기준 샘플로 취급될 수 있습니다. 표 5를 바탕으로 순환 스크랩을 포함하는 것이 샘플 2-5의 최대 인장력 Fmax의 성장에 기여했음을 알 수 있습니다. 테스트 No. 6의 결과는 14986 N으로 나머지보다 현저히 나빴으며, 주어진 부품의 강도 기준을 충족하지 못합니다.

X-ray 검사 및 강도 테스트를 바탕으로 비율 1~3에서 최고의 결과가 얻어졌다고 말할 수 있습니다. 테스트 1~3에서는 기공이 보고되지 않았으며 강도 테스트 결과는 기준을 충족합니다. 샘플 4-5의 약간의 기공은 부품 강도에 영향을 미치지 않았으며 순환 스크랩의 추가는 최대 인장력의 성장에 기여했습니다. 80%의 순환 스크랩을 도입하면 큰 기공을 유발하여 부품의 강도를 감소시켰습니다.

40%의 금속 투입과 60%의 순환 스크랩(테스트 No. 5)의 비율은 기공 및 기계적 강도 측면에서 부품 품질에 안전한 구성입니다.

8. 참고문헌:

- [1] Holtzer, M., Zych, J., Dańko, R. & Bobrowski, A. (2010). Reclamation of material from used ceramic moulds applied in the investment casting technology. Archives of Foundry Engineering. 10(3), 199-204.

- [2] Cha, G., Li, J., Xiong, S. & Han, Z. (2013). Fracture behaviors of A390 aluminum cylinder liner alloys under static loading. Journal of Alloys and Compounds. 550, 370-379. https://doi.org/10.1016/j.jallcom.2012.10.116

- [3] Ling, Y., Zhou, Y., Nan, H, Zhu, L. & Yin, Y. (2018). A shrinkage cavity model based on pressure distribution for Ti-6Al-4V vertical centrifugal castings. Journal of Materials Processing Technology, 251, 295-304. https://doi.org/10.1016/j.jmatprotec.2017.08.025.

- [4] Dumstorff, G., Pille, C., Tiedemann, R, Busse, M. & Lang, W. (2017). Smart aluminum components: Printed sensors for integration into aluminum during high-pressure casting. Journal of Manufacturing Processes. 26, 166-172. https://doi.org/10.1016/j.jmapro.2017.02.006.

- [5] Shangguan, H., Kang, J., Deng, C., Hu, Y. & Huang, T. (2017). 3D-printed shell-truss sand mold for aluminum castings. Journal of Materials Processing Technology. 250, 247-253. https://doi.org/10.1016/j.jmatprotec.2017.05.010.

- [6] Qi, M., Kang, Y., Qiu, Q., Tang, W. Li, J. & Li, B. (2018). Microstructures, mechanical properties, and corrosion behavior of novel high-thermal-conductivity hypoeutectic Al-Si alloys prepared by rheological high pressure die-casting and high pressure die-casting. Journal of Alloys and Compounds, In press, accepted manuscript, Available online 16 March 2018. https://doi.org/10.1016/j.jallcom.2018.03.178.

- [7] Lei, W.B., Liu, X.T., Wang, W.M., Sun, Q., Xu, Y.Z. & Cui, J.Z. (2017). On the influences of Li on the microstructure and properties of hypoeutectic Al-7Si alloy. J. Alloys Compd. 729, 703-709. https://doi.org/10.1016/j.jallcom.2017.04.295.

- [8] Eiken, J., Apel, M., Liang, S.M. & Schmid-Fetzer, R. (2015). Impact of P and Sr on solidification sequence and morphology of hypoeutectic Al-Si alloys: combined thermodynamic computation and phase-field simulation. Acta Mater. 98, 152-163. https://doi.org/10.1016/j.actamat.2015.06.056.

- [9] Favi, C., Germani, M. & Mandolini, M. (2017). Analytical Cost Estimation Model in High Pressure Die Casting Open access. Procedia Manufacturing. 11, 526-535. https://doi.org/10.1016/j.promfg.2017.07.146.

- [10] Zhang, P., Li, Z., Liu, B. & Ding, W. (2017). Tensile Properties and Deformation Behaviors of a New Aluminum Alloy for High Pressure Die Casting. Journal of Materials Science & Technology. 33(4), 367-378. https://doi.org/10.1016/j.jmst.2016.02.013.

- [11] Orłowicz, A.W., Mróz, M., Tupaj, M., Betlej, J. & Płoszaj, F. (2009). Influence of refining process on the porosity of high pressure die casting alloy Al-Si. Archives of Foundry Engineering. 9(2), 35-40.

- [12] Schlafka, P., Bydałek, A.W., Holtzer, M. & Wołczyński, W. (2016). The influence of the ionic reactions on the refining secondary raw materials. Metalurgija. 55(4), 609-612.

- [13] Janerka, K., Szajnar, J., Bartocha, D., Jezierski, J. (2010). Production of synthetic iron in the aspect of a smaller nuisance to the environment. Archives of Foundry Engineering. 10(SI 2), 77-82. (in Polish).

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 특정 합금인 AlSi9Mg(Silafont 36)를 선택한 이유는 무엇인가요?

A1: 논문에 따르면 AlSi9Mg 합금은 자동차 산업의 구조용 부품(construction elements)에 널리 사용되기 때문입니다. 따라서 이 합금을 대상으로 한 연구 결과는 실제 산업 현장에 직접적으로 적용될 수 있는 높은 실용적 가치를 가집니다.

Q2: 스크랩 비율이 60%까지 증가했을 때 오히려 인장 강도가 향상된 이유는 무엇인가요?

A2: 논문은 "순환 스크랩의 추가가 최대 인장력의 성장에 기여했다"고 명시하고 있습니다. 표 5의 데이터는 스크랩 비율 60%인 샘플 5가 스크랩이 없는 샘플 1보다 더 높은 인장력을 보인다는 것을 명확히 보여줍니다. 그 구체적인 야금학적 메커니즘에 대해서는 상세히 설명하고 있지 않지만, 적절한 스크랩 재활용이 기계적 물성을 저해하지 않고 오히려 향상시킬 수 있다는 경험적 결과를 제시했다는 점에서 의미가 큽니다.

Q3: 실험 내내 다이캐스팅 공정 변수들은 일정하게 유지되었나요?

A3: 네, 그렇습니다. 표 3에는 피스톤 변위, 사출 속도, 최종 가압력 등 주요 공정 파라미터가 명시되어 있으며, 논문은 "모든 금속 투입 및 순환 스크랩 비율에 대해 변경되지 않은 파라미터가 적용되었다"고 밝혔습니다. 이를 통해 오직 스크랩 비율의 변화만이 주조품 품질에 미치는 영향을 정확하게 분리하여 평가할 수 있었습니다.

Q4: 기공은 어떻게 측정하고 등급을 나누었나요?

A4: YXLON Y.MU2000-D Wheel X-ray 검사 시스템을 사용하여 비파괴 방식으로 내부 기공을 검사했습니다. 표 4에서는 검사 결과를 'x'(기공 없음), 'xx'(미세 기공), 'xxx'(기공)의 세 등급으로 분류하여 스크랩 비율에 따른 내부 결함 수준을 정성적으로 평가했습니다.

Q5: 원가 절감을 최우선으로 하는 공장 관리자에게 가장 중요한 시사점은 무엇인가요?

A5: 이 연구는 최대 60%의 순환 스크랩을 사용하는 것이 최종 제품의 기계적 건전성을 해치지 않으면서 원가를 절감할 수 있는 실행 가능한 전략임을 보여줍니다. 하지만 80%까지 비율을 높이는 것은 심각한 품질 저하와 불량률 증가로 이어져 초기 원가 절감 효과를 모두 상쇄하고 오히려 손실을 발생시킬 수 있습니다. 따라서 60%를 품질 관리의 기준으로 삼는 것이 중요합니다.

결론: 더 높은 품질과 생산성을 향한 길

순환 스크랩의 재사용은 원가 절감과 지속 가능성 측면에서 필수적이지만, 고압 다이캐스팅 스크랩 비율을 잘못 관리하면 품질 저하로 이어질 수 있습니다. 본 연구는 AlSi9Mg 합금에서 순환 스크랩 비율을 60%까지 높이는 것이 기공률을 제어하면서도 기계적 강도를 최적화할 수 있는 '스위트 스폿(sweet spot)'임을 명확히 보여주었습니다. 이 발견은 R&D 및 생산 현장에서 품질과 비용 효율성 사이의 균형을 맞추는 데 중요한 실질적인 가이드라인을 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "[P. Schlafka, A. W. Bydałek]"의 논문 "[The Influence of the Proportion of Charge from Waste Materials on the Quality of High Pressure Castings]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: https://doi.org/10.24425/afe.2019.127110

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.