인공신경망 기반 주조 알루미늄 유동성 예측: 불량률 감소를 위한 데이터 기반 접근법

이 기술 요약은 Yuan Gao 외 저자들이 Materials Science and Technology 2019 (MS&T19)에 발표한 논문 "[PREDICTION OF FLUIDITY OF CASTING ALUMINUM ALLOYS USING ARTIFICIAL NEURAL NETWORK]"을 기반으로 하며, 기술 전문가들을 위해 CASTMAN이 분석하고 정리했습니다.

키워드

- Primary Keyword: 주조 알루미늄 유동성 예측

- Secondary Keywords: 인공신경망(ANN), BP 알고리즘, 다이캐스팅 공정 최적화, 합금 성분, 주입 온도, 유동성 모델

Executive Summary

- The Challenge: 합금 성분과 공정 변수 간의 복잡한 비선형적 상호작용으로 인해 주조 알루미늄 합금의 유동성을 정확히 예측하는 것은 어려우며, 이는 충진 불량과 같은 주조 결함의 주요 원인이 됩니다.

- The Method: 연구팀은 실제 실험 데이터를 기반으로 8개의 입력(7가지 원소 함량 + 주입 온도), 9개의 은닉 뉴런, 1개의 출력(유동성) 구조를 가진 역전파(BP) 인공신경망 예측 모델을 개발했습니다.

- The Key Breakthrough: 개발된 모델은 평균 6.56%의 낮은 오차율로 주조 알루미늄의 유동성을 매우 정확하게 예측했으며, Si, Cu, Mg와 같은 핵심 원소들이 유동성에 미치는 복합적인 영향을 성공적으로 규명했습니다.

- The Bottom Line: 이 예측 모델을 통해 실제 주조 전에 합금 조성과 주입 온도를 최적화하여 금형 충진성을 극대화하고, 궁극적으로는 주조 결함을 줄여 생산성과 품질을 향상시킬 수 있습니다.

The Challenge: Why This Research Matters for HPDC Professionals

주조 알루미늄 합금은 자동차 및 항공우주 산업에서 경량화와 고성능을 동시에 만족시키는 핵심 소재입니다. 이러한 부품의 품질과 완성도를 결정하는 가장 중요한 특성 중 하나가 바로 '유동성(Fluidity)'입니다. 유동성이란 용융된 금속이 금형 내부를 얼마나 잘 채울 수 있는지를 나타내는 척도입니다.

유동성이 부족하면 금형의 미세한 부분까지 용탕이 채워지지 않아 미충진, 탕경계(cold shut)와 같은 심각한 결함이 발생하며, 이는 제품의 치수 정밀도와 기계적 강도를 저하시킵니다. 반대로 유동성을 정확히 제어할 수 있다면, 복잡하고 정교한 형상의 부품도 완벽하게 생산할 수 있습니다.

문제는 유동성이 합금의 화학적 조성(Si, Cu, Mg 등), 주입 온도, 금형 조건 등 수많은 요인에 의해 비선형적으로 영향을 받는다는 점입니다. 현장에서는 종종 경험에 의존하여 공정 조건을 설정하지만, 이는 시행착오를 유발하고 불량률을 높이는 원인이 됩니다. 따라서 이러한 복잡한 관계를 정확히 모델링하고 유동성을 사전에 예측할 수 있는 기술은 모든 HPDC 전문가들이 직면한 중요한 과제입니다.

The Approach: Unpacking the Methodology

연구팀은 이 복잡한 문제를 해결하기 위해 인공신경망(ANN) 기법을 도입했습니다. 연구의 신뢰성을 확보하기 위해 체계적인 실험 및 모델링 절차를 따랐습니다.

- 소재 및 실험 설계: 2원계, 3원계 합금뿐만 아니라 A201, A332, A356, A383 등 상업적으로 널리 사용되는 다양한 알루미늄 합금을 대상으로 실험을 설계했습니다. 각 합금에 대해 70°C와 120°C의 두 가지 과열도(superheat)를 적용하여 총 154세트의 실험을 수행했으며, 이 중 141세트의 유효 데이터를 확보했습니다.

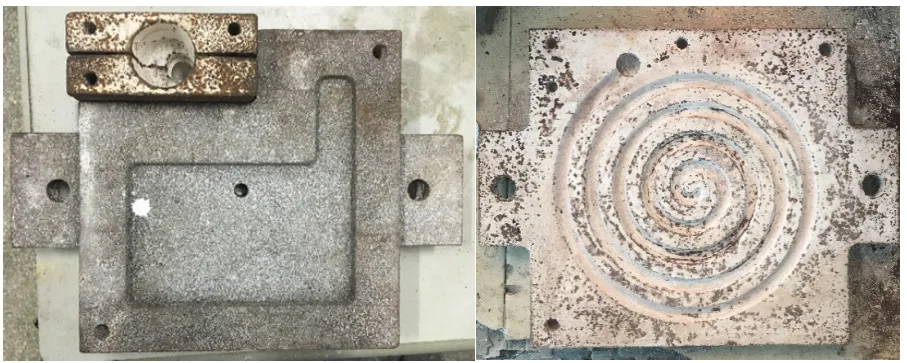

- 유동성 측정: 용융된 합금을 나선형 주철 금형(Spiral fluidity test mold, Fig. 1)에 주입하여 응고 후 흘러간 길이를 측정하는 방식으로 유동성을 정량화했습니다.

- 모델링 기법: 수집된 데이터를 기반으로 역전파(Back-Propagation) 알고리즘을 사용하는 인공신경망 모델을 구축했습니다.

- 입력 변수 (8개): Al, Si, Fe, Cu, Mn, Mg, Zn의 중량 퍼센트(wt.%)와 주입 온도(°C).

- 출력 변수 (1개): 유동성(mm).

- 네트워크 구조: 입력층(8개 뉴런) - 은닉층(9개 뉴런) - 출력층(1개 뉴런)의 8-9-1 구조를 채택했습니다. 은닉층에는 tan-sigmoid(tansig) 활성화 함수를, 출력층에는 linear(purelin) 함수를 적용하여 비선형 관계 모델링과 연속적인 값 예측에 최적화했습니다.

이러한 접근법을 통해 연구팀은 합금 성분과 주입 온도가 유동성에 미치는 복잡한 영향을 학습하고 예측하는 강력한 수학적 모델을 완성했습니다.

The Breakthrough: Key Findings & Data

모델 학습 후, 테스트 데이터셋을 이용한 검증 결과는 매우 성공적이었습니다.

Finding 1: 높은 예측 정확도 검증

개발된 인공신경망 모델은 실제 실험값을 매우 높은 정확도로 예측했습니다. Figure 2에서 볼 수 있듯이, 모델의 예측값(Predicted Value)은 실제 실험값(Experimental Value)과 거의 일치하는 경향을 보였습니다. 최대 예측 오차는 11.81%였지만, 평균 예측 오차는 6.56%에 불과했습니다. 이는 ANN 모델이 복잡한 비선형 관계를 성공적으로 학습했음을 증명하는 결과입니다.

Finding 2: Al-Si 및 Al-Si-Cu 합금의 유동성 거동 정량화

- Al-Si 2원계 합금: Figure 4는 과열도 70°C 조건에서 Si 함량 변화에 따른 유동성 예측 결과를 보여줍니다. Si 함량이 증가함에 따라 유동성은 초기에 감소하다가 약 6 wt.%에서 최저점을 찍고 다시 증가하는 독특한 V자 형태의 패턴을 보였습니다. 이는 특정 Si 함량 구간에서 유동성이 급격히 저하될 수 있음을 시사합니다.

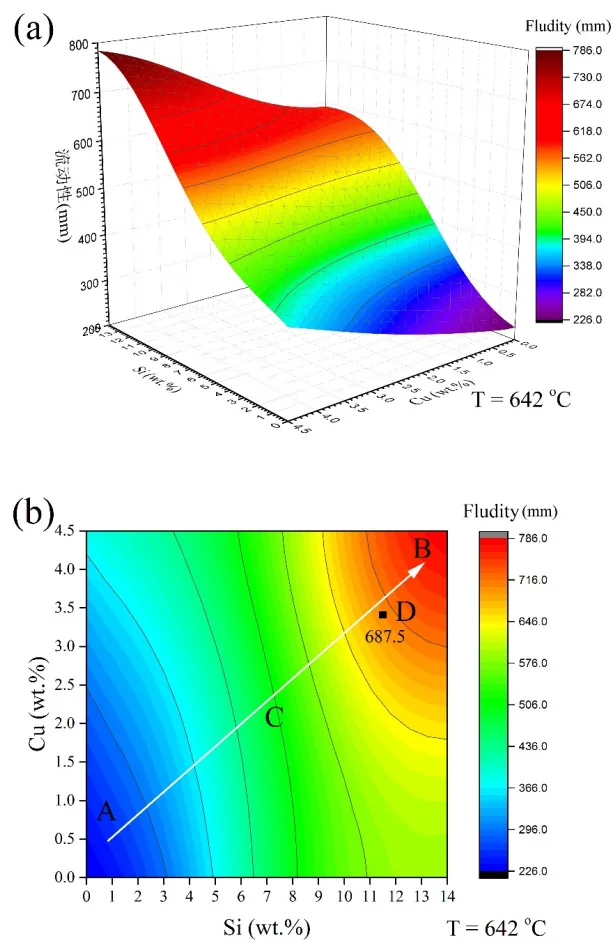

- Al-Si-Cu 3원계 합금: Figure 6은 Si와 Cu 함량이 유동성에 미치는 복합적인 영향을 3D 및 2D 등고선 형태로 보여줍니다. Si와 Cu 함량이 모두 낮은 영역(Region A)에서는 유동성이 낮고, 두 원소의 함량이 모두 높은 영역(Region B)에서는 유동성이 우수했습니다. 특히, 실제 실험값인 D 지점에서 모델의 예측 오차는 2.42%에 불과하여, 다성분계 합금에서도 높은 신뢰도를 보였습니다.

Finding 3: Al-Si-Mg 합금의 조성 최적화 가능성 제시

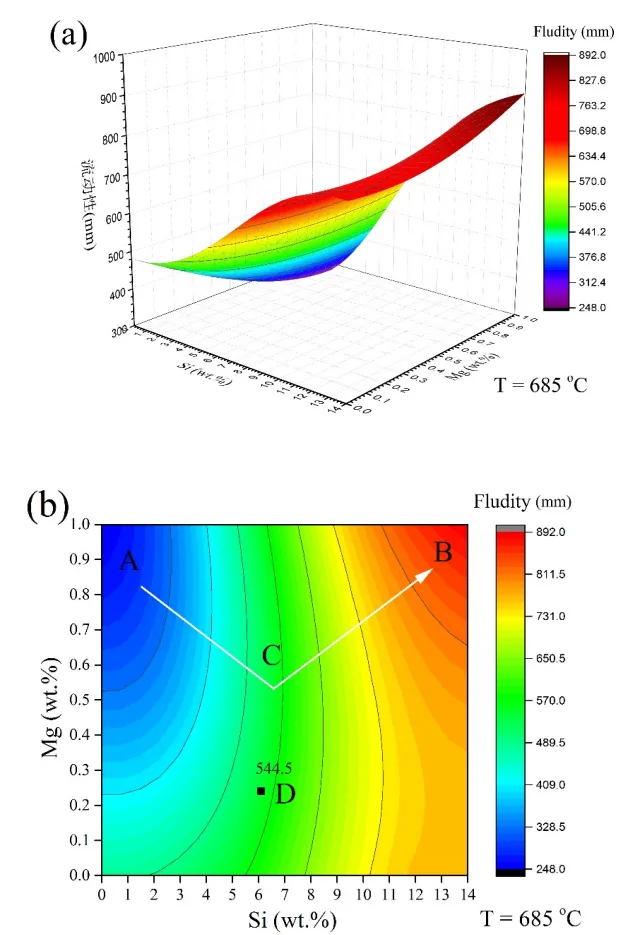

Figure 7은 Al-Si-Mg 합금에서 Si와 Mg 함량이 유동성에 미치는 영향을 분석한 결과입니다. Al-Si-Cu 합금과 유사하게, Si와 Mg 함량이 모두 높을 때 유동성이 극대화되는 경향을 보였습니다. 놀랍게도, 이 경우 실험값 D 지점에서의 예측 오차는 단 0.73%로, 모델이 매우 정밀하게 유동성을 예측할 수 있음을 입증했습니다. 이는 합금 설계 단계에서 목표 유동성을 확보하기 위한 최적의 성분비를 찾는 데 이 모델이 강력한 도구가 될 수 있음을 의미합니다.

Practical Implications for R&D and Operations

본 연구 결과는 다이캐스팅 현장의 다양한 전문가들에게 실질적인 가이드를 제공합니다.

- For Process Engineers: 이 연구에서 개발된 예측 모델(GUI, Figure 3)을 활용하면, 특정 합금 조성에 대해 목표 유동성을 달성하기 위한 최적의 주입 온도를 생산 전에 시뮬레이션할 수 있습니다. 이를 통해 현장에서의 시행착오를 줄이고 공정 안정화 시간을 단축할 수 있습니다.

- For Quality Control Teams: Figure 6과 Figure 7의 데이터는 Si, Cu, Mg와 같은 미량 원소의 변화가 유동성에 얼마나 큰 영향을 미치는지 명확히 보여줍니다. 이는 원자재 입고 검사 시 합금 성분 규격을 더욱 엄격하게 관리해야 할 필요성을 시사하며, 충진 관련 불량 발생 시 근본 원인을 추적하는 데 중요한 단서를 제공합니다.

- For Design Engineers: 합금 개발 초기 단계에서 이 모델을 사용하면, 원하는 유동성 특성을 가진 새로운 다성분계 합금을 효율적으로 설계할 수 있습니다. 특정 성분비를 조절했을 때 유동성이 어떻게 변할지 사전에 예측함으로써 개발 주기를 획기적으로 단축하고 고가의 실험 비용을 절감할 수 있습니다.

Paper Details

PREDICTION OF FLUIDITY OF CASTING ALUMINUM ALLOYS USING ARTIFICIAL NEURAL NETWORK

1. Overview:

- Title: PREDICTION OF FLUIDITY OF CASTING ALUMINUM ALLOYS USING ARTIFICIAL NEURAL NETWORK

- Author: Yuan Gao, Hengcheng Liao, Xiaojing Suo, Qigui Wang

- Year of publication: 2019

- Journal/academic society of publication: Contributed Papers from Materials Science and Technology 2019 (MS&T19)

- Keywords: Fluidity; Casting aluminum alloy; Artificial neural network; Pouring temperature; Composition

2. Abstract:

Based on BP (back-propagation algorithm) neural network and training dataset of fluidity of casting aluminum alloys, a prediction model with a structure of 8-9-1 has been constructed to predict the fluidity of casting aluminum alloys. The model inputs are contents of Al, Si, Fe, Cu, Mn, Mg, Zn and pouring temperature, and the output is fluidity of casting aluminum alloys. The test dataset of fluidity of casting aluminum alloys was used to check the accuracy of the model. Results show that the developed fluidity model can well predict the fluidity of casting aluminum alloys, with a maximum error of 11.81% and an average error of 6.56%. Also, based on the prediction model of fluidity of casting aluminum alloys, how the compositions effect the fluidity of binary and multicomponent casting aluminum alloys has been studied.

3. Introduction:

Casting aluminum alloys are widely used in automobile and aerospace industry because of their low density, high specific strength and good thermal conductivity. Fluidity is an important castability property of casting aluminum alloys, which affects the quality and soundness of the cast products. If the fluidity of the alloy is satisfactory, which means that the alloy has good mold filling ability, it is easily accessible to obtain the castings with accurate dimensions, complete shapes and sharp outlines; If the fluidity is not good, the mold filling ability is poor and the casting defects easily form in the casting. Therefore, it is necessary to study the fluidity of casting aluminum alloys.

4. Summary of the study:

Background of the research topic:

The fluidity of cast aluminum alloys is a critical property affecting the quality of cast products in the automotive and aerospace industries. Poor fluidity leads to casting defects, while good fluidity ensures dimensional accuracy and complete mold filling.

Status of previous research:

Previous studies have investigated the influence of individual alloying elements (e.g., Cu, Mg, Zn, Fe) and pouring temperature on the fluidity of specific aluminum alloys like A380. For instance, Gowri et al. found that Cu and Mg increase fluidity while Zn and Fe reduce it. However, these studies often focus on a limited set of variables, and a comprehensive model that captures the complex, non-linear interactions in multicomponent systems is lacking.

Purpose of the study:

This study aims to develop a robust prediction model for the fluidity of casting aluminum alloys using a back-propagation (BP) artificial neural network. The goal is to accurately predict fluidity based on alloy composition and pouring temperature, and to use this model to understand the compositional effects on the fluidity of binary and multicomponent alloys.

Core study:

The core of the study is the construction and validation of an 8-9-1 BP neural network model. The model was trained using 141 sets of experimental data covering various alloy compositions and pouring temperatures. The inputs were the weight percentages of Al, Si, Fe, Cu, Mn, Mg, Zn, and the pouring temperature. The output was the measured fluidity. The model's accuracy was then tested, and it was used to create a software tool with a graphical user interface (GUI) to predict and visualize the effects of composition on fluidity for Al-Si, Al-Cu, Al-Si-Cu, and Al-Si-Mg alloys.

5. Research Methodology

Research Design:

The study employed an experimental and computational modeling approach. A series of experiments were designed to generate a comprehensive dataset on the fluidity of various aluminum alloys, including common binary, ternary, and commercial alloys (A201, A332, A356, A383). For each alloy, two different superheat temperatures (70°C and 120°C) were used.

Data Collection and Analysis Methods:

Alloys were prepared in a 3 kg graphite crucible. Fluidity was measured using a spiral iron mold. The final chemical compositions were analyzed using a spark emission spectrometer. This generated a dataset of 141 valid data points. The collected data was then used to train and test a BP artificial neural network. The model's performance was evaluated using mean squared error (MSE), linear regression coefficient (R), and average absolute relative error (AARE).

Research Topics and Scope:

The research focuses on predicting the fluidity of casting aluminum alloys. The scope includes: 1. Developing a BP neural network model with alloy composition (Al, Si, Fe, Cu, Mn, Mg, Zn) and pouring temperature as inputs. 2. Validating the model's accuracy against an experimental test dataset. 3. Applying the model to study the effect of Si content on Al-Si alloys, Cu content on Al-Cu alloys, and the combined effects of Si-Cu and Si-Mg on ternary alloys.

6. Key Results:

Key Results:

- The developed 8-9-1 BP neural network model can accurately predict the fluidity of casting aluminum alloys, with a maximum prediction error of 11.81% and an average prediction error of 6.56%.

- For Al-Si alloys, the model predicts that fluidity reaches a minimum when the Si content is around 6 wt.%.

- For Al-Cu alloys, fluidity changes to a very small extent (600-660 mm) as Cu content varies from 0 to 5 wt.%.

- For multicomponent alloys like Al-Si-Cu and Al-Si-Mg, the model successfully identified regions of good and poor fluidity, showing that high Si content combined with high Cu or Mg content leads to excellent fluidity. The model's predictions for these systems showed very low errors (2.42% for Al-Si-Cu and 0.73% for Al-Si-Mg) compared to experimental points.

Figure Name List:

- Fig. 1 Spiral fluidity test mold

- Fig. 2 Comparison of predicted and experimental fluidity for the test dataset

- Fig. 3 Graphical user interface (GUI) for casting aluminum alloy fluidity prediction software

- Fig. 4 Fluidity of Al-Si alloys with Si content (superheat degree 70°C)

- Fig. 5 Fluidity of Al-Cu alloys with Cu content (superheat temperature 70°C)

- Fig. 6 Effect of Si content and Cu content on the fluidity of Al-Si-Cu alloys (T = 642°C) (a) 3D view (b) plane projection (the solid black line in the figure is the temperature scale)

- Fig. 7 Effect of Si and Mg contents on the fluidity of Al-Si-Mg alloys ( T = 685°C) (a) 3D view (b) plane projection (the solid black line in the figure is the temperature scale)

7. Conclusion:

(1) The optimal fluidity prediction model for casting aluminum alloys uses a "tansig" transfer function for the hidden layer, a "purelin" function for the output layer, the "trainbr" training algorithm, and 9 hidden layer neurons. (2) The developed model can predict the fluidity of cast aluminum alloys well, with a maximum error of 11.81% and an average error of 6.56%. (3) The model shows that in Al-Si alloys, fluidity reaches a minimum at around 6 wt.% Si. In Al-Cu alloys (0-5% Cu), fluidity changes very little. The model can be used to design reasonable compositions for multicomponent aluminum alloys to ensure good fluidity.

8. References:

- J. A. Liu et al., “Development and application of aluminum products in automobile and research direction of key new materials,” Aluminum Fabrication (in Chinese), 2012, (5), 4-15.

- Z. Q. Zhan, “Application situation and demand prospect of aluminum automobile body sheet,” Nonferrous Metals Processing (in Chinese), 2012, 41(6), 1-6.

- K. R. Ravi et al., “Fluidity of aluminum alloys and composites: A review,” Journal of Alloys & Compounds, 2008, 456(1-2), 201-210.

- W. Prukkanon, N. Srisukhumbowornchai, and C. Limmaneevichitr, “Influence of Sc modification on the fluidity of an A356 aluminum alloy,” Journal of Alloys & Compounds, 2009, 487(1-2), 453-457.

- S. Gowri, and F. H. Samuel, “Effect of alloying elements on the solidification characteristics and microstructure of Al-Si-Cu-Mg-Fe 380 alloy," Metallurgical & Materials Transactions A, 1994, 25(2), 437-448.

- E. Taghaddos et al., “Effect of iron-intermetallics on the fluidity of 413 aluminum alloy," Journal of Alloys & Compounds, 2009, 468(1-2), 539-545.

- D. Huang et al, “Effect of Fe content on microstructure and fluidity of hypereutectic Al-Si alloys," Science & Technology and Innovation (in Chinese), 2016(21), 11-12.

- K. L. Sahoo, and C. S. Sivaramakrishnan, “Some studies on Al-8.3Fe-0.8V-0.9Si alloy for near net shape casting,” Journal of Materials Processing Technology, 2003, 135(2-3), 253-257.

- W. Sha, and K. L. Edwards, “The use of artificial neural networks in materials science based research,” Materials & Design, 2007, 28(6), 1747-1752.

- A. M. Hassan et al., “Prediction of density, porosity and hardness in aluminum-copper-based composite materials using artificial neural network,” Journal of Materials Processing Technology, 2009, 209(2), 894-899.

- H. K. Durmuş, E. Özkaya, and C. Meri Ç, “The use of neural networks for the prediction of wear loss and surface roughness of AA 6351 aluminium alloy,” Materials & Design, 2006, 27(2), 156-159.

- S. Guessasma, and C. Coddet, “Microstructure of APS alumina-titania coatings analysed using artificial neural network,” Acta Materialia, 2004, 52(17), 5157-5164.

- A. Powar, and P. Date, “Modeling of microstructure and mechanical properties of heat treated components by using Artificial Neural Network,” Materials Science & Engineering A, 2015, 628, 89-97.

- N. S. Reddy et al., “Artificial neural network modeling on the relative importance of alloying elements and heat treatment temperature to the stability of a and ẞ phase in titanium alloys," Computational Materials Science, 2015(107), 175-183.

- N. S. Reddy et al., “Prediction of grain size of Al-7Si Alloy by neural networks,” Materials Science & Engineering A, 2005, 391(1-2), 131-140.

- N. Haghdadi et al., “Artificial neural network modeling to predict the hot deformation behavior of an A356 aluminum alloy,” Materials & Design, 2013, 49, 386-391.

- X. Xia et al., “An artificial neural network for predicting corrosion rate and hardness of magnesium alloys,” Materials & Design, 2016, 90, 1034-1043.

- Y. Zhang, X. Gao, and S. Katayama, “Weld appearance prediction with BP neural network improved by genetic algorithm during disk laser welding," Journal of Manufacturing Systems, 2015, 34, 53-59.

Expert Q&A: Your Top Questions Answered

Q1: BP 신경망 모델의 구조를 8-9-1 (은닉 뉴런 9개)로 결정한 구체적인 이유는 무엇인가요?

A1: 논문에 따르면, 최적의 네트워크 구조는 평균 제곱 오차(MSE), 선형 회귀 계수(R), 평균 절대 상대 오차(AARE)를 기준으로 결정되었습니다. 8-9-1 구조는 훈련 데이터에 대해 MSE 0.021, R 0.885, AARE 7.04%라는 가장 우수한 성능을 보였습니다. 이는 은닉 뉴런 9개가 데이터의 복잡한 관계를 과적합(overfitting) 없이 가장 효과적으로 학습할 수 있는 최적의 균형점이었음을 의미합니다.

Q2: Al-Si 합금에서 Si 함량이 14.84 wt.%일 때 예측 오차가 12.63%로 증가했는데, Si 함량의 상한선 근처에서 정확도가 감소한 이유는 무엇인가요?

A2: 논문에서는 오차 증가의 원인을 해당 Si 함량이 훈련 데이터 범위(0~15 wt.%)의 상한선에 매우 가깝기 때문이라고 설명합니다. 인공신경망 모델은 일반적으로 훈련 데이터가 밀집된 영역 내에서 가장 높은 정확도를 보입니다. 훈련 데이터셋의 경계에 가깝거나 그 범위를 벗어난 영역을 예측할 때는 모델의 신뢰성이 다소 감소할 수 있습니다.

Q3: 모델의 은닉층과 출력층에 사용된 특정 활성화 함수(transfer function)는 무엇이며, 이 예측 문제에 적합한 이유는 무엇인가요?

A3: 은닉층에는 tan-sigmoid('tansig') 함수, 출력층에는 linear('purelin') 함수가 사용되었습니다. 'Tansig'는 비선형 함수로, 합금 성분, 온도, 유동성 간의 복잡하고 비선형적인 관계를 모델링하는 데 필수적입니다. 출력층의 'purelin' 함수는 유동성(mm)과 같이 연속적인 값을 출력해야 하는 회귀(regression) 문제에 적합하여 최종 예측값을 효과적으로 산출합니다.

Q4: 실험에서 각 합금의 주입 온도는 어떻게 결정되었나요?

A4: 논문에 따르면, 각 합금에 대해 70°C와 120°C라는 두 가지 과열도(superheat)가 적용되었습니다. 기준이 되는 각 합금의 액상선 온도(liquidus temperature)는 Scheil 모델을 사용하는 Pandat™ 소프트웨어를 통해 계산되었습니다. 따라서 실제 주입 온도는 '계산된 액상선 온도 + 특정 과열도(70°C 또는 120°C)'로 결정되었습니다.

Q5: 이 모델은 2원계 및 3원계 합금에 대해 검증되었습니다. Zn이나 Fe 함량이 높은 더 복잡한 다성분계 합금에도 신뢰성 있게 적용할 수 있을까요?

A5: 모델의 입력 변수에는 Al, Si, Fe, Cu, Mn, Mg, Zn이 모두 포함되어 있습니다. 또한 훈련 데이터셋은 2원계, 3원계뿐만 아니라 A201, A356, A383과 같이 이러한 원소들을 포함하는 상용 합금들의 실험 데이터로 구성되었습니다. 따라서 모델은 다성분계 합금을 예측하도록 설계되었습니다. 특정 복합 합금에 대한 예측 정확도는 해당 합금의 조성이 141개의 훈련 데이터셋에 포함된 합금들과 얼마나 유사한지에 따라 달라질 것입니다.

Conclusion: Paving the Way for Higher Quality and Productivity

주조 알루미늄의 유동성을 정확히 예측하는 것은 고품질 다이캐스팅 제품 생산의 성패를 좌우하는 핵심 과제입니다. 본 연구는 인공신경망이라는 강력한 데이터 기반 도구를 통해 이 문제를 해결할 수 있는 명확한 길을 제시했습니다. 평균 6.56%의 낮은 오차율로 검증된 이 모델은 합금 조성과 주입 온도가 유동성에 미치는 복잡한 영향을 정량적으로 예측함으로써, 더 이상 경험에만 의존하지 않는 과학적인 공정 제어를 가능하게 합니다.

주조 알루미늄 유동성 예측 기술은 R&D 단계에서 합금 설계를 가속화하고, 생산 현장에서는 최적의 공정 조건을 신속하게 설정하여 불량률을 줄이고 생산성을 높이는 데 직접적으로 기여할 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 지원하는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- This content is a summary and analysis based on the paper "PREDICTION OF FLUIDITY OF CASTING ALUMINUM ALLOYS USING ARTIFICIAL NEURAL NETWORK" by "Yuan Gao, Hengcheng Liao, Xiaojing Suo, Qigui Wang".

- Source: https://doi.org/10.7449/2019/MST_2019_1103_1112

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.