이 소개 자료는 "[Indian Foundry Journal]"에 게재된 "[Metal Casting Dies]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: Metal Casting Dies

- 저자: Thoguluva Raghavan Vijayaram

- 발행 연도: 2011년

- 학술지/학회: Indian Foundry Journal (Vol 57 No. 10 October 2011)

- 키워드: Die-casting, die materials, casting dies, die design, heat transfer and fluid flow, die design factors, casting die life, casting die defects.

2. 초록:

다이캐스팅은 주조 공장에서 가장 많이 생산되는 엔지니어링 부품입니다. 이러한 주조 제품은 자동차 부품에서 장난감에 이르기까지 중요한 구성 요소입니다. 다이캐스팅은 엔지니어링 금속 부품을 생산하기 위한 다용도 공정입니다. 액체 금속 또는 합금은 주조 공정에서 재사용 가능한 금속 주형에 고압으로 주입됩니다. 다이캐스팅 기술에 사용되는 금속 주형을 캐스팅 다이라고 합니다. 본 논문에서는 다양한 유형의 캐스팅 다이에 대해 논의합니다. 다이캐스팅으로 생산된 부품은 매끄럽거나 질감이 있는 표면으로 선명하게 정의될 수 있으며, 다양하고 매력적이며 사용 가능한 마감 처리에 적합합니다. 다이캐스터는 가볍고, 강하며, 내구성이 있고, 치수 정밀도가 높은 다양한 모양, 크기 및 벽 두께의 주물을 생산할 수 있습니다. 다이캐스팅 공정은 열역학, 열전달 및 유동 측면에서 잘 연구되고 체계적으로 정량화되었습니다. 다이 수명을 연장하기 위해 열 피로를 유발하는 설계 요소를 식별해야 합니다. 다이캐스팅 공정에서 다이 설계 및 다이 제조 비용이 높습니다. 다이캐스팅 다이의 주요 고장 원인은 열 피로 균열 때문입니다. 본 논문은 다이 제작에 사용되는 다양한 유형의 다이 재료에 대해 설명합니다. 또한 다이의 특성, 캐스팅 다이의 결함 및 다이 수명에 대해 논의합니다. 다이 구조 설계 및 절차의 기본 사항이 구조적 특징과 함께 제시됩니다.

3. 서론:

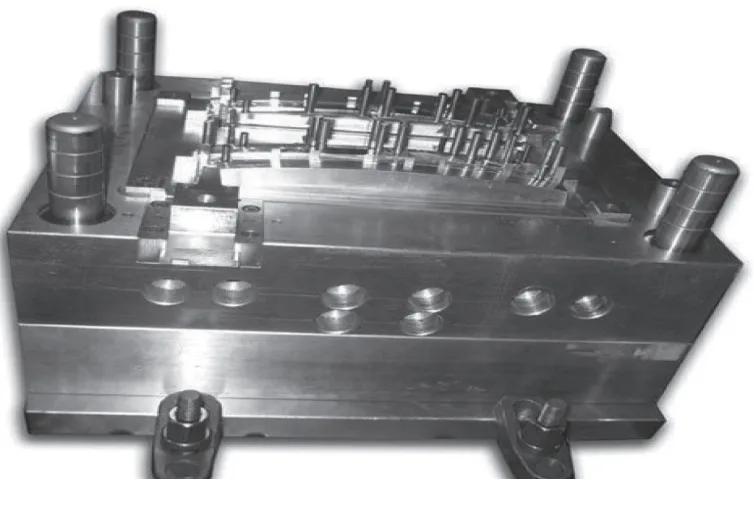

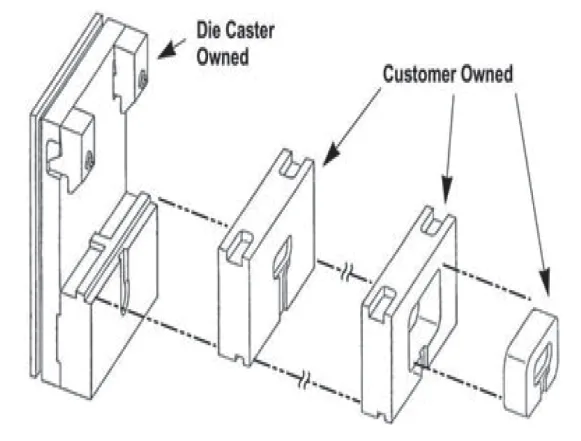

다이캐스팅 공정에서는 액체 금속 또는 합금이 고압 하에 재사용 가능한 금속 주형으로 주입됩니다. 다이캐스팅 다이는 단일 캐비티 다이, 다중 캐비티 다이, 복합 캐비티 다이 및 유닛 다이로 분류될 수 있습니다. 단일 캐비티 다이에는 하나의 주형 캐비티만 존재합니다. 다중 캐비티 다이에는 여러 개의 동일한 캐비티가 있습니다. 복합 캐비티 다이에는 여러 개의 다른 캐비티가 있습니다. 유닛 다이는 마스터 홀딩 다이[1,2]에서 두 개 이상의 유닛으로 결합될 수 있는 간단한 소형 다이를 갖습니다. 압력 다이캐스팅 다이가 Fig. 1에 나와 있습니다. AICI에 따르면 일반적으로 사용되는 다이 재료는 공구강, 다이강, 열간 가공 다이강, 내충격 다이강, 고속도강, 금형강, 수경화강 및 마레이징강입니다. 다양한 유형의 캐스팅 다이 결함에는 열 균열, 다이 수축, 다이 표면 침식, 다이 표면 균열, 다이 파손, 열간 경도 부족, 제작 중 부적절하고 거친 표면 마감 및 열 피로[3]가 있습니다.

공구강 다이는 비싸고 설치에 높은 초기 비용이 수반됩니다. 고급 다이 재료 및 냉각 방법의 효과적인 사용은 다이 수명을 연장하고 증가시키며, 다이 치수의 변화와 다이 내 수냉 라인의 위치가 다이 수명에 영향을 미칩니다.

캐스팅 다이는 실온 및 고온에서 높은 강도, 충격 인성, 열간 경도, 내마모성을 가져야 합니다[4, 5]. 열간 가공 공구강은 고온에서의 적용, 높은 인성 및 마모 및 균열에 대한 높은 저항성과 같은 우수한 특성으로 인해 다이를 제작하는 데 사용됩니다. 강철에 존재하는 합금 원소는 텅스텐, 몰리브덴, 크롬 및 바나듐이며, 이는 경화성, 주조성, 성형성, 기계 가공성 및 용접성과 같은 기계적, 물리적, 화학적 및 제조 특성에 크게 영향을 미칩니다. 본 논문에서는 다양한 유형의 캐스팅 다이, 다이 제작용 재료, 다이 수명, 다양한 다이 결함, 기계적 특성, 캐스팅 다이 구조 및 다이 설계 절차에 대해 자세히 설명합니다.

4. 연구 요약:

연구 주제의 배경:

다이캐스팅은 대량으로 생산되는 중요한 엔지니어링 부품입니다. 다이캐스팅은 용융 금속을 캐스팅 다이라고 하는 재사용 가능한 금속 주형에 고압으로 주입하는 다목적 제조 공정입니다. 이 공정을 통해 선명한 형상, 매끄럽거나 질감이 있는 표면을 가진 부품을 생산할 수 있으며, 다양한 형상, 크기, 벽 두께로 가볍고, 강하며, 내구성이 있고, 치수 정밀도가 높은 부품을 만들 수 있습니다. 다이캐스팅 공정 자체는 열역학, 열전달 및 유동 측면에서 잘 이해되고 있습니다. 그러나 다이 설계 및 제조에는 높은 비용이 수반되며, 다이 고장의 주된 원인은 열 피로 균열입니다.

이전 연구 현황:

다이캐스팅 분야는 다이 분류(단일 캐비티, 다중 캐비티, 복합, 유닛 다이, [1,2] 참조)에 대한 확립된 지식에 의존합니다. 다이 구조를 위한 일반적인 재료(다양한 공구강 및 열간 가공 다이강 등)는 표준화되어 있습니다(예: AICI). 확인된 다이 결함에는 열 균열, 수축 및 표면 침식[3]이 포함됩니다. 높은 강도, 충격 인성, 열간 경도 및 내마모성과 같은 다이에 바람직한 기계적 특성은 잘 문서화되어 있습니다[4,5]. 열간 가공 공구강은 고온에서의 우수한 성능과 마모 및 균열에 대한 저항성 때문에 다이 제작에 자주 선택되며, 텅스텐, 몰리브덴, 크롬 및 바나듐과 같은 합금 원소는 강의 전반적인 특성을 결정하는 데 중요한 역할을 합니다.

연구 목적:

본 논문의 목적은 다음과 같습니다:

- 다양한 유형의 캐스팅 다이에 대해 논의합니다.

- 다이 제작에 사용되는 다양한 다이 재료를 설명합니다.

- 다이의 특성, 캐스팅 다이에서 발견되는 일반적인 결함 및 다이 수명에 영향을 미치는 요인을 설명합니다.

- 다이 구조 설계 및 절차의 기본 원리를 구조적 특징과 함께 제시합니다.

핵심 연구:

본 논문은 금속 캐스팅 다이의 몇 가지 주요 측면을 다룹니다:

- 다이캐스팅 다이의 분류: 단일 캐비티, 다중 캐비티, 복합 및 유닛 다이에 대한 세부 정보.

- 다이용 엔지니어링 재료: 다양한 강철(공구강, 다이강, 열간 가공 다이강), 주철 및 기타 특수 합금을 포함한 재료 목록.

- 캐스팅 다이의 결함: 다이 마모, 열 균열, 표면 침식 및 열 피로와 같은 일반적인 결함 열거.

- 다이 수명: 다이 수명에 영향을 미치는 요인 및 다양한 합금과 함께 사용되는 다이의 일반적인 작동 수명에 대한 논의.

- 다이의 특성: 강도, 인성, 열간 경도 및 내마모성과 같은 필수 특성 강조.

- 캐스팅 다이 설계의 기본 규칙: 테이퍼 드래프트, 스프루/러너 시스템, 공정 자동화 및 윤활제 사용을 포함하는 지침.

- 캐스팅 다이 구조 및 설계 절차: 다이 조립(고정 및 이젝터 하프), 다이캐스터와의 초기 협업의 중요성, 설계 절차(예: NADCA) 준수, 게이팅 시스템 설계 및 충전 시간과 같은 중요한 측면에 대한 정보.

- 다이 설계에서의 열전달: 최대 충전 시간 계산 방정식, 용융 금속으로부터 사용 가능한 열(Foster Bennett, Wallace 및 Flemings의 기여 포함) 및 열전달률을 포함한 열전달 원리에 대한 자세한 설명.

5. 연구 방법론

연구 설계:

본 논문은 금속 캐스팅 다이 기술 분야 내에서 확립된 지식, 원리 및 관행에 대한 기술적이고 설명적인 검토입니다. 기존 문헌 및 산업 표준의 정보를 종합합니다.

데이터 수집 및 분석 방법:

정보는 발표된 학술 저작물(참고 문헌 [1]-[6]에 인용됨), 산업 표준 및 지침(AISI, NADCA, ACDA, SDCE, ADCI와 같은 조직으로부터), 그리고 확립된 엔지니어링 원리로부터 수집되었습니다. 분석은 이 정보를 논리적인 섹션으로 구성하여 금속 캐스팅 다이에 대한 포괄적인 개요를 제공하는 것을 포함합니다.

연구 주제 및 범위:

- 다루는 주제: 다이캐스팅 다이의 분류; 다이 제작에 사용되는 재료; 일반적인 다이 결함; 다이 수명에 영향을 미치는 요인; 다이의 필수 특성; 캐스팅 다이 설계의 기본 규칙; 다이 구조 및 설계 절차; 다이 설계에서 열전달의 역할.

- 범위: 본 논문은 금속 캐스팅 다이의 기본 측면을 다루며, 유형, 재료, 설계 고려 사항, 일반적인 운영 문제 및 서비스 수명에 대한 기초적인 이해를 제공하는 것을 목표로 합니다. 다이캐스팅 산업의 확립된 이론과 관행에 중점을 둡니다.

6. 주요 결과:

주요 결과:

- 다이의 분류: 다이캐스팅 다이는 단일 캐비티 다이, 다중 캐비티 다이, 복합 다이 및 유닛 다이로 분류됩니다. (유닛 다이는 Fig. 2, 일반 다이캐스팅 다이는 Fig. 3 참조). 압력 다이캐스팅 다이는 Fig. 1에 나와 있습니다.

- 다이 부품 (ACDA 기준): 커버 부분, 게이트, 스프루 핀, 다이 캐비티, 이젝터 핀, 랙, 이젝터 부분, 고정 코어, 러너, 스프루 홀, 파팅 라인, 이젝터 플레이트, 피니언 및 냉각 통로를 포함합니다.

- 캐스팅 다이 제작용 엔지니어링 재료 (AISI, NADCA, AND ACDA 기준):

- 공구강 (특수 합금강)

- 다이강 (특수 합금강)

- 열간 가공 다이강 (H1 ~ H19 크롬 기반, H20 ~ H39 텅스텐 기반, H40 ~ H59 몰리브덴 기반)

- 내충격 다이강

- 고속도강 (텅스텐 기반 및 코발트 기반)

- 금형강 (P1 ~ P19 저탄소강, P20 ~ P39)

- 특수 목적강 (저합금강, 탄소-텅스텐강)

- 수경화강 (W 코드)

- 펄라이트 주철 및 마르텐사이트 주철

- 고텅스텐-크롬강 (다이캐스트 공구강)

- 마레이징강

- 구리, 강철, 흑연, 세라믹 복합 재료, 내화 금속 합금.

- 캐스팅 다이의 결함 목록:

- 다이 마모, 열 균열, 다이 표면 침식, 다이 표면 균열, 다이 파손 및 고장, 열간 경도 부족, 제작 중 부적절하고 거친 표면 마감, 다이 수축, 다이 연화, 다이캐스팅 작업 중 반복적인 가열 및 냉각 주기로 인한 다이의 열 피로 균열.

- 다이 수명 (Table-1): 주조 온도 및 합금에 따라 다릅니다.

- 아연 (420°C): 1,000,000 주물

- 마그네슘 (670°C): 300,000 주물

- 알루미늄 (700°C): 100,000 주물

- 황동 (950°C): 20,000 주물

- 다이의 특성: 높은 강도, 충격 인성, 열간 경도, 실온 및 고온에서의 내마모성. 열간 가공 공구강은 이러한 특성으로 유명합니다.

- 캐스팅 다이 설계의 기본 규칙:

- 주물 제거를 위한 테이퍼 드래프트 포함.

- 스프루 및 러너는 수동 또는 프레스의 트림 다이를 사용하여 제거 가능.

- 공정은 고도로 자동화될 수 있음.

- 윤활제(예: 흑연을 포함한 수성)는 다이 표면에 얇은 코팅으로 적용됨.

- 수성 윤활제는 다이 온도를 낮게 유지하는 데에도 도움이 됨.

- 캐스팅 다이 구조 및 설계 절차:

- 다이는 최소 2개의 섹션(고정/커버 하프 및 이젝터 다이 하프)으로 된 합금강으로 만들어짐.

- 다이캐스터와의 초기 협업이 권장됨.

- 설계는 NADCA(미국, 캐나다), SDCE 및 ADCI(호주)에서 공식화한 절차를 따름.

- 게이팅 시스템 설계 및 이상적인 충전 시간이 중요함.

- 충전 시간은 주물의 특성 또는 공정/장비에 따른 함수임.

- 다이 설계에서의 열전달:

- 최대 충전 시간 방정식 (1):

최대 충전 시간 = (사용 가능한 열량 / 열전달률) - 공정 조건(플런저 직경 및 속도, 게이트 및 러너 크기, 다이 온도, 금속 온도, 이형제 분무량 및 유형, 사이클 타이밍, 형체력)은 충전 시간으로부터 결정됨.

- 사용 가능한 열량 방정식:

- Foster Bennett (1966) - 방정식 (2): 사용 가능한 열량 = {[(Tg – Tliq). Cp] + Lf}

(여기서 Tg = 게이트에서의 금속 온도, Tliq = 액상선 온도, Cp = 비열, Lf = 응고 잠열).

Bennett의 가정 (Table-2): 과열 (10.10%), 융해 잠열 (70.10%), 고체 냉각열 (19.80%). - Wallace and Linday (1968) - 방정식 (3): 사용 가능한 열량 = {(Tg – Tliq). Cp}. M

(여기서 M = 주물의 질량). - "Thixotropic" 금속용 (Flemings) - 방정식 (4): 사용 가능한 열량 = {([Tg – T] + [c.Z]). Cp}. M

(여기서 T = 최소 유동 온도, c = 허용되는 고체 비율, Z = 잠열을 등가 온도로 변환하는 계수).

- Foster Bennett (1966) - 방정식 (2): 사용 가능한 열량 = {[(Tg – Tliq). Cp] + Lf}

- 열전달률 방정식 (5):

열전달률 = {[계수]. [온도 1 – 온도 2]. [표면적]}

(여기서 온도 1 = 금속 온도, 온도 2 = 다이 표면 온도). - 충전 시간을 위한 최종 게이팅 방정식 (6):

충전 시간 = [ K. t {(Tg −T) +( C.Z)}] / (Tg −Td)

(여기서 K = 모든 계수의 조합, t = 주물의 유형 두께, Td = 다이 온도).

- 최대 충전 시간 방정식 (1):

그림 이름 목록:

- Fig. 1: Pressure Die-Casting Die.

- Fig. 2: Unit Die.

- Fig. 3: Die-Casting Dies.

- Table-1: Die Life

- Table-2: Bennett's Assumption

7. 결론:

다이캐스팅 다이에 대한 다양한 측면이 논의되었습니다.

다이 수명 및 캐스팅 다이 결함 또한 논의되었습니다.

8. 참고 문헌:

- [1] Viarcik, E.J, "High Integrity Die Casting", Wiley, USA, 2002.

- [2] The Metallurgy of Die Castings", Society of Die Casting Engineers, USA, 1986.

- [3] Bralla, J.G, "Design for Manufacturability Handbook", McGraw Hill, USA, 1999.

- [4] Cardelli, F, "Materials Handbook: A Concise Desk Reference", 2nd Edition, Springer, USA, 2008.

- [5] "Fundamentals of Tool Design", 5th Edition, Society of Manufacturing Engineers, 2003.

- [6] Serope Kalpakjian and Schmid, Mnaufacturing Engineering Technology, Prentice Hall, 2007.

9. 저작권:

- 이 자료는 "Thoguluva Raghavan Vijayaram"의 논문입니다. "[Metal Casting Dies]"를 기반으로 합니다.

- 논문 출처: https://www.researchgate.net/publication/267823207

이 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.