메가 캐스팅 혁명: 자동차 HPDC의 미래를 위한 SWOT 분석

이 기술 요약은 G. Schuh, G. Bergweiler, L. Dworog, F. Fiedler가 작성하여 WT WERKSTATTSTECHNIK(2022)에 발표한 학술 논문 "Chancen und Risiken von Mega-Casting in der Fahrzeugproduktion"을 기반으로 합니다. CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

![Bild 1. Einordnung der Karosseriebauweise „Mega-Casting“ und dessen Konzepte mit beispielhaften OEM und Modellen im Rahmenwerk der etablierten Karosseriebauweisen (Eigenleistung). Rahmenwerk und Teil-Darstellungen in Anlehnung an Birkert et al. [3], Stellantis [14], Land Rover [15], Tesla [5]. Grafik: WZL](https://castman.co.kr/wp-content/uploads/image-2970-1024x668.webp)

키워드

- 주요 키워드: 메가 캐스팅(Mega-Casting)

- 보조 키워드: 고압 다이캐스팅(HPDC), 기가 캐스팅(Giga-Casting), 자동차 생산, SWOT 분석, 알루미늄 다이캐스팅, 차체 구조

Executive Summary

- 도전 과제: 기존의 복잡한 다부품 조립 방식의 자동차 차체 제조 공정은 단일 부품으로 차체를 생산하는 새로운 제조 방식의 도전에 직면해 있습니다.

- 연구 방법: 독일 아헨 공과대학교(RWTH Aachen) 공작기계연구소(WZL)의 전문가 팀이 메가 캐스팅의 기회와 위험을 심층적으로 분석하기 위해 SWOT 분석을 수행했습니다.

- 핵심 돌파구: 메가 캐스팅은 부품 수, 공정 복잡성, 조립 단계를 획기적으로 줄일 수 있는 잠재력을 제공하지만, 금형, 공정 제어, 수리 용이성 및 충돌 성능 측면에서 중대한 과제를 야기합니다.

- 핵심 결론: 메가 캐스팅은 자동차 생산에 혁명을 일으킬 수 있지만, 성공적인 도입을 위해서는 재료 과학에서 생산 물류에 이르기까지 복잡한 장단점을 깊이 이해해야 합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

전기차 시대로의 전환은 기존 자동차 제조업체(OEM)들에게 생산 방식을 근본적으로 재고하도록 요구하고 있습니다. 특히, 수백 개의 개별 부품을 용접하고 결합하여 만드는 전통적인 차체(Body in White) 구조는 새로운 경쟁 환경에서 도전받고 있습니다. Tesla가 2018년 메가 캐스팅 특허를 출원하면서, 차체 전면부, 후면부, 심지어 전체 차체를 단 한 번의 알루미늄 고압 다이캐스팅 공정으로 생산하는 비전을 제시했습니다. 이 접근법은 부품 수를 줄이고 생산 공정을 단순화할 수 있는 엄청난 잠재력을 가지고 있지만, 기존의 확립된 차체 공장(Body Shop)의 패러다임과 정면으로 배치됩니다. 따라서 업계 전문가들은 "메가 캐스팅이 자동차 및 부품 공급 산업에 미치는 영향은 무엇인가?"라는 근본적인 질문에 답해야 할 필요가 있습니다.

접근 방식: 연구 방법론 분석

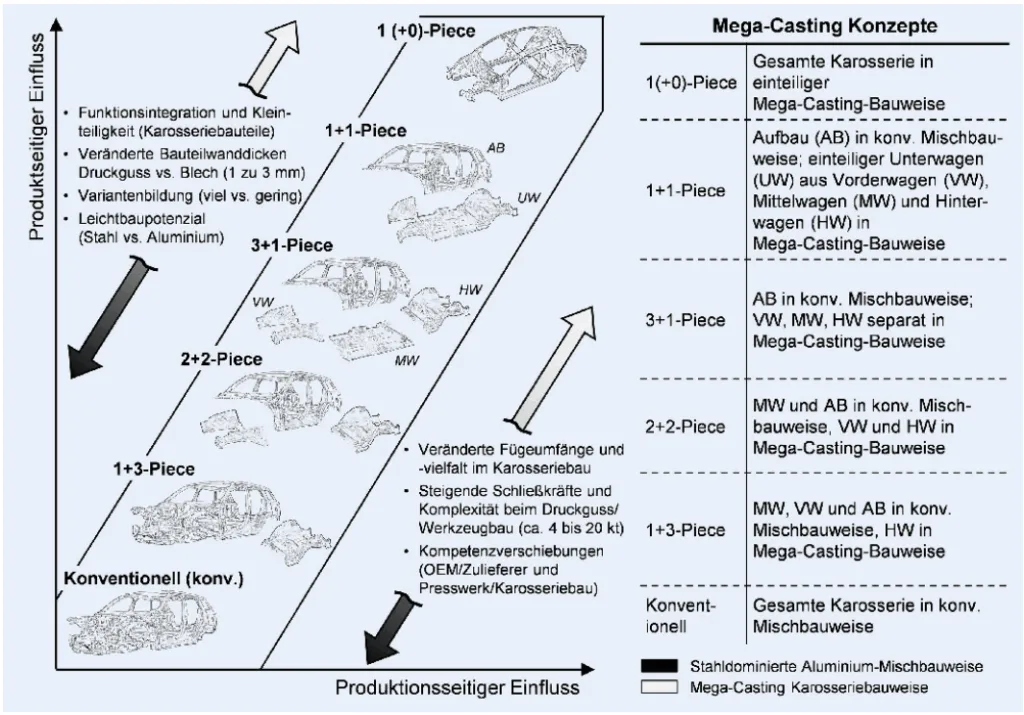

본 연구는 독일 아헨 공과대학교 공작기계연구소(WZL)의 전문가 팀이 수행한 정성적 분석에 기반합니다. 연구의 핵심 방법론은 메가 캐스팅의 기회(Strengths), 약점(Weaknesses), 기회(Opportunities), 위협(Threats)을 체계적으로 평가하는 SWOT 분석입니다. 연구팀은 메가 캐스팅을 단순히 하나의 개념으로 보지 않고, 기존 차체 구조를 점진적으로 대체하는 여러 단계의 콘셉트로 분류했습니다(그림 2 참조). 예를 들어, 후방 차체만 메가 캐스팅으로 대체하는 '1+3-Piece' 콘셉트부터 차체 하부 전체를 단일 부품으로 만드는 '1+1-Piece', 궁극적으로 차체 전체를 하나의 주조품으로 만드는 '1(+0)-Piece' 콘셉트까지 단계별 진화 과정을 제시했습니다. 이 프레임워크를 통해 제품("차체")과 생산("차량 생산") 관점 모두에서 메가 캐스팅이 미치는 영향을 심층적으로 분석할 수 있었습니다.

핵심 돌파구: 주요 연구 결과 및 데이터

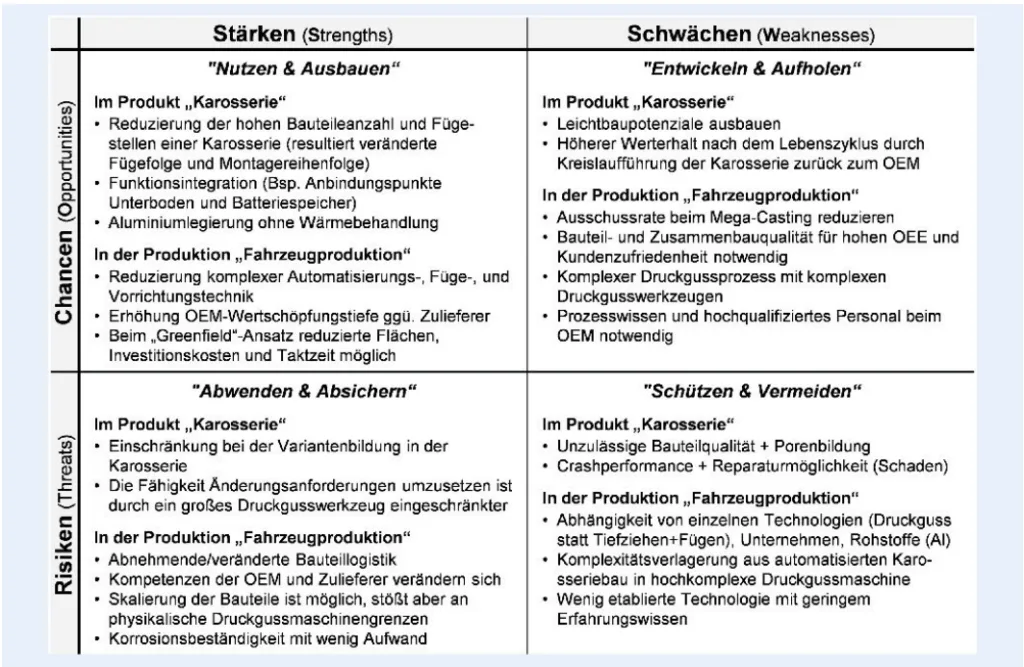

본 연구의 SWOT 분석(그림 4 참조)은 메가 캐스팅이 제공하는 명확한 이점과 동시에 극복해야 할 심각한 과제를 명확히 보여줍니다.

결과 1: 생산의 급진적 단순화 (강점 및 기회)

메가 캐스팅의 가장 큰 강점은 생산 공정의 단순화입니다. 수백 개에 달했던 차체 부품과 용접/접합 공정이 단 몇 개의 대형 주조 부품으로 대체됩니다. 이는 복잡한 자동화 설비, 고정 장치(fixture), 조립 라인의 필요성을 크게 줄여줍니다. 또한, 배터리 케이스나 각종 연결 지점과 같은 기능적 요소들을 차체 구조에 직접 통합(Functional Integration)할 수 있어 추가적인 부품과 공정을 생략할 수 있습니다. 특히 Tesla가 특허를 낸 후속 열처리가 필요 없는 새로운 알루미늄 합금의 개발은 이러한 대형 부품의 생산성을 획기적으로 높이는 핵심 요소입니다. '그린필드(Greenfield)' 방식의 신규 공장에 적용될 경우, 공장 면적, 투자 비용, 생산 택타임(Takt time)을 모두 줄일 수 있는 잠재력을 가집니다.

결과 2: 새로운 복잡성과 리스크의 부상 (약점 및 위협)

반면, 메가 캐스팅은 새로운 차원의 복잡성과 위험을 수반합니다. 첫째, 충돌 시 에너지 흡수 성능과 사고 후 수리 가능성은 가장 큰 기술적 난제입니다. 거대한 단일 주조 부품의 일부가 손상되었을 때, 전체를 교체해야 할 수 있어 수리 비용이 급증할 수 있습니다. 둘째, 생산 측면에서 거대한 금형의 제작 및 유지보수 비용이 막대하며, 제품 설계 변경이 매우 어렵고 비용이 많이 듭니다. 또한, 수천 톤의 형체력을 가진 초대형 다이캐스팅 머신과 복잡한 공정(특히 열 관리)을 안정적으로 운영하기 위해서는 고도의 기술력과 숙련된 인력이 필요합니다. 이는 특정 기술, 소수의 장비 공급업체, 그리고 알루미늄이라는 단일 원자재에 대한 의존도를 높여 공급망 리스크를 증가시키는 요인이 됩니다.

R&D 및 운영을 위한 실질적 시사점

본 논문의 분석은 다양한 직무의 전문가들에게 다음과 같은 시사점을 제공합니다.

- 공정 엔지니어: 이 연구는 전통적인 프레스 및 차체 조립 라인에서 고도로 복잡한 다이캐스팅 공정으로의 전환을 의미합니다. 이는 대형 금형의 열 관리, 대규모 부품의 핸들링, 새로운 재료 특성에 대한 깊은 이해 등 새로운 전문 지식이 필요함을 시사합니다.

- 품질 관리팀: 논문에서 지적된 기공(Porenbildung) 형성 위험과 거대한 단일 부품 전반에 걸친 일관된 품질("Bauteilqualität") 확보는 품질 관리의 새로운 과제입니다. 기존의 검사 방법을 넘어, 대형 주조품에 최적화된 비파괴 검사(NDT) 및 정밀 측정 전략 수립이 요구됩니다.

- 설계 엔지니어: 연구 결과는 복잡한 형상을 구현할 수 있는 설계 자유도와 구배 각도, 벽 두께 변화와 같은 다이캐스팅 공정의 제약 조건 사이의 트레이드오프가 존재함을 보여줍니다. 특히 배터리 트레이와 같은 기능 통합은 초기 설계 단계에서부터 신중하게 고려되어야 합니다. 한번 금형이 제작되면 설계 변경이 거의 불가능하기 때문입니다.

논문 상세 정보

**차량 생산에서 메가 캐스팅의 기회와 위험 - 알루미늄 다이캐스팅으로 만든 차체

1. 개요:

- 제목: Chancen und Risiken von Mega-Casting in der Fahrzeugproduktion - Die Karosserie aus dem Aluminium-Druckguss (차량 생산에서 메가 캐스팅의 기회와 위험 - 알루미늄 다이캐스팅으로 만든 차체)

- 저자: G. Schuh, G. Bergweiler, L. Dworog, F. Fiedler

- 발행 연도: 2022

- 발행 학술지: WT WERKSTATTSTECHNIK BD. 112 (2022) NR. 9

- 키워드: 기가 캐스팅(Giga-Casting), 테슬라(Tesla), 고압 다이캐스팅(High pressure die casting)

2. 초록:

전기차 제조업체 Tesla는 2018년 메가 캐스팅에 대한 특허를 출원했습니다. 이 새로운 제조 방법을 통해 향후 후속 열처리 없이 알루미늄 다이캐스팅 공정 단 한 번으로 차체를 생산하는 것이 가능해질 것입니다. 이 접근 방식은 기존의 확립된 차체 공장 방식과 대조됩니다. 메가 캐스팅은 자동차 및 부품 공급 산업에 무엇을 의미할까요? 독일 아헨 공과대학교(RWTH Aachen) 공작기계연구소(WZL)의 전문가 팀이 SWOT 분석을 통해 메가 캐스팅의 기회와 위험을 조사했습니다.

3. 서론:

전기차 시대로의 전환에 따라 기존 자동차 제조업체(OEM)들은 생산 방식을 재정비하고 새로운 시장 참여자들과의 경쟁에 직면해야 합니다. 이러한 과정에서 신규 및 기존 시장 참여자들은 기업 구조를 완전히 새롭게 구상하고 새로운 생산 공정을 고려할 기회를 갖게 됩니다. 차체와 관련하여 강철을 사용한 자체 지지형 모노코크 구조가 가장 일반적이지만, 알루미늄 다이캐스팅 부품의 구조적 혼합 사용이 수년간 증가해 왔습니다. 이는 재료의 추가 소비 없이 부품 수를 줄일 수 있기 때문입니다. Tesla는 메가 캐스팅을 통해 대형 알루미늄 다이캐스팅 부품의 다음 단계를 열고자 합니다. 이를 통해 미래에는 차체 전면부나 심지어 전체 차체를 단일 주조품으로 생산할 계획입니다. 본 논문은 메가 캐스팅이 기존 차체 구조의 전체 그림 속에서 어떻게 분류될 수 있는지, 어떤 메가 캐스팅 콘셉트가 가능한지, 그리고 메가 캐스팅이 가질 수 있는 제품 및 생산 측면의 기회와 위험이 무엇인지 보여줍니다.

4. 연구 요약:

연구 주제의 배경:

전기차 제조업체 Tesla가 2018년 특허를 출원한 메가 캐스팅 기술은 기존의 복잡한 차체 조립 공정을 단일 공정으로 대체하려는 혁신적인 시도입니다. 이는 자동차 산업의 생산 패러다임을 바꿀 잠재력을 가지고 있습니다.

이전 연구 현황:

본 논문은 자동차 차체 구조의 역사적 발전을 추적합니다. 마차의 목재 프레임에서 시작하여 강철 또는 알루미늄으로 만든 사다리꼴/튜브형 프레임 구조, 강판을 프레스하여 조립하는 모노코크 구조, 알루미늄 압출재와 주조재를 결합하는 스페이스 프레임 구조, 그리고 강철과 경량 소재를 혼합하는 혼합 구조에 이르기까지의 진화 과정을 정리했습니다(그림 1 참조). 메가 캐스팅은 이러한 구조적 혼합 구조의 연장선상에 있는 최신 발전 단계로 볼 수 있습니다.

연구 목적:

본 연구의 목적은 SWOT 분석을 통해 메가 캐스팅 기술이 자동차 산업의 제품(차체)과 생산(차량 생산) 측면에 미치는 기회와 위험을 종합적으로 분석하고, 이를 통해 업계가 나아갈 방향에 대한 통찰력을 제공하는 것입니다.

핵심 연구:

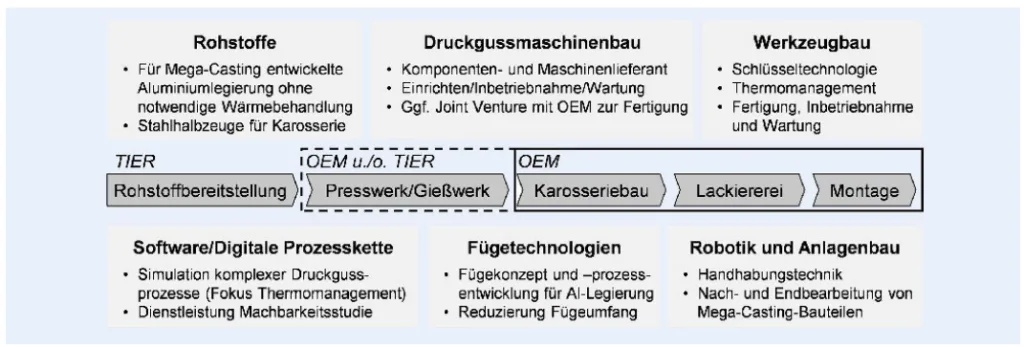

연구의 핵심은 메가 캐스팅을 적용 범위에 따라 5가지 개념(1+3-Piece, 2+2-Piece, 3+1-Piece, 1+1-Piece, 1(+0)-Piece)으로 체계적으로 분류한 것(그림 2)과, 이를 바탕으로 제품 및 생산 관점에서 강점, 약점, 기회, 위협 요인을 도출한 SWOT 분석(그림 4)입니다. 이 분석은 원자재부터 최종 조립까지 자동차 생산의 전체 가치 사슬을 고려합니다(그림 3).

5. 연구 방법론

연구 설계:

본 연구는 문헌 연구와 전문가 지식에 기반한 정성적 분석 연구입니다. 아헨 공대 공작기계연구소(WZL)의 전문가 팀이 협력하여 메가 캐스팅의 다각적인 측면을 분석했습니다.

데이터 수집 및 분석 방법:

주요 분석 도구는 SWOT 분석입니다. 전문가 팀의 토론과 합의를 통해 제품(차체)과 생산(차량 생산)이라는 두 가지 주요 축을 중심으로 강점, 약점, 기회, 위협 요인을 식별하고 통합된 분석 결과를 도출했습니다(그림 4).

연구 주제 및 범위:

연구 범위는 메가 캐스팅 기술이 자동차 산업의 가치 사슬 전반에 미치는 영향을 포함합니다. 이는 원자재 공급, 다이캐스팅 기계 및 금형 제작, 소프트웨어 및 공정 시뮬레이션, 차체 조립, 도장, 최종 조립에 이르는 모든 단계를 포괄합니다.

6. 주요 결과:

주요 결과:

- 강점: 높은 부품 수 및 접합점 감소, 기능 통합(예: 배터리 하우징), 열처리 불필요 알루미늄 합금 사용, OEM의 부가가치 심도 향상.

- 약점: 경량화 잠재력 추가 개발 필요, 복잡한 다이캐스팅 공정 및 금형, 높은 수준의 공정 지식 및 숙련 인력 필요.

- 기회: OEM의 부가가치 창출 증대, 신규 공장(Greenfield) 건설 시 면적, 투자비, 택타임 감소 가능성.

- 위협: 차체 설계의 다양성 제한, 고가의 금형으로 인한 설계 변경의 어려움, 충돌 성능 및 수리 가능성 문제, 단일 기술/공급업체/원자재에 대한 의존성 증가, 공정 복잡성이 조립에서 주조로 이전됨.

그림 목록:

- Bild 1: Einordnung der Karosseriebauweise „Mega-Casting" und dessen Konzepte mit beispielhaften OEM und Modellen im Rahmenwerk der etablierten Karosseriebauweisen (Eigenleistung). Rahmenwerk und Teil-Darstellungen in Anlehnung an Birkert et al. [3], Stellantis [14], Land Rover [15], Tesla [5]. Grafik: WZL

- Bild 2: Einteilung der Karosseriebauweise Mega-Casting in fünf Konzepte mit steigendem Anteil des Einsatzes von Aluminium-Druckguss (1+3 Piece bis 1 (+0)-Piece). Grafik: WZL

- Bild 3: Unternehmensarten und Beispiele im Themenfeld Mega-Casting in der automobilen Prozesskette und Zuliefererpyramide (TIER). Grafik: WZL

- Bild 4: Produkt- und Produktionsseitige SWOT-Analyse zum Mega-Casting in der Fahrzeugproduktion. Grafik: WZL

7. 결론:

메가 캐스팅은 기존의 확립된 차체 제조 방식과 근본적으로 다른 새로운 패러다임입니다. Tesla의 특허 출원 이후 Volvo, Volkswagen 등 다른 OEM들도 이 기술에 대한 구체적인 계획을 발표하며 그 중요성이 부각되고 있습니다. SWOT 분석 결과, 메가 캐스팅은 차체를 단일 부품으로 제작함으로써 생산 택타임과 공정 복잡성을 줄일 수 있는 잠재력을 가지고 있습니다. 하지만 동시에 충돌 성능, 수리 용이성, 생산 공정 자체의 고도화 등 새로운 도전을 야기합니다. 이 기술의 잠재력을 완전히 실현하기 위해서는 대형 부품을 높은 품질과 신뢰성으로 생산할 수 있는 다이캐스팅 기계와 관련 기술의 지속적인 개발이 필수적입니다.

8. 참고 문헌:

- [List the references exactly as cited in the paper, Do not translate, Do not omit parts of sentences.] [1] Kallas M. K.: Multi-Directional Unibody Casting Machine For A Vehicle Frame And Associated Methods, US 2019/0217380 A1, 2018 [2] Friedrich, H. E.: Leichtbau in der Fahrzeugtechnik, Springer Fachmedien Wiesbaden, Wiesbaden, 2013 [3] Birkert et al.: Umformtechnische Herstellung komplexer Karosserieteile, Springer Berlin Heidelberg, Berlin, Heidelberg, 2013 [4] Stucki, J.; Patinson, G.; Hamill, Q.; Prabhu, A.; Palanivel, S.; Lopez-Garrity, O.: Die cast aluminium alloys for structural components, PCT/US2021/014177, 2021 [5] Tesla, Video: Battery Day, 2020. Internet: https://tesla-cdn.thron.com/ static/JIXJRM_2020-Battery-Day-2000_WBRTSS.mp4?xseo=. Zugriff am 04.07.2022 [6] Rai, A.; Sawant, S.; Winberg, P.; Burgess, M.; Spencer, T.; Kornmayer, P.; Pattinson, G.; Edwards, P.; Rinaldi, C.; Reikher, A.; Kuehmann, C.; Moll, D.: Integrated energy absorbing castings, WO 2022/031991 A1, 2022 [7] Verein Deutscher Ingenieure: Gießen von Fahrwerks- und Karosseriekomponenten, VDI 2318, VDI Verlag, 2018 [8] Electrek: Tesla produces first Model Y megacast in gigafactory in Texas. Stand:2022. Internet: https://electrek.co/2021/05/17/tesla-produces-firstmodel-y-megacast-gigafactory-texas/. Zugriff am 04.07.22 [9] Insideevs: VW's project Trinity To Use Giga-Casting & Automation to compete with Tesla. Stand 2022. Internet: https://insideevs.com/ news/577128/volkwagen-compete-tesla-gigapress-robots/. Zugriff am 04.07.22 [10] Volvo Car Switzerland AG: Mega casting. Stand:2022. Internet: https://www.media.volvocars.com/ch/de-ch/media/photos/294346/mega-casting-1. Zugriff am 04.07.22 [11] Rakoto, B.; Ling, L.: Mega-Casting Trends for Automotive Manufactures, Mai 2022 [12] YZweekly: Nios erstes Modell der ET5 mit "integrierter Druckgusstechnologie" wird in Serie produziert und ausgeliefert. Stand 2022. Internet: http://www.yzweekly.com/xyzd/zhengche/7604.htm. Zugriff am 02.09.2022 [13] Phate Zhang/CnEVPost: HiPhi becomes latest Chinese EV startup to use large die-casting technology. Stand 01.03.2022. Internet: https://cnevpost.com/2022/03/01/hiphi-becomes-latest-chinese-ev-startup-to-use-large-die-casting-technology/. Zugriff am 06.09.2022 [14] Stellantis: Lambda (historisch). Stand 2022. Internet: https://www.media.stellantis.com/de-de/lancia/gallery/1376. Zugriff am 02.09.2022 [15] Land Rover, Land Rover Leichtbau Strategie, 2014. Stand 2022. Internet: https://media.landrover.com/dede/news/2014/05/land-roverleichtbau-strategie. Zugriff am 21.02.2022 [16] Idra: NEΟ 5500 – ΝΕΟ 6100 – ΝΕΟ 8000 – ΝΕΟ 9000. Stand 2022. Internet: https://www.idragroup.com/de/gigapress. Zugriff am 04.07.2022. [17] Bühler Group: Umfassendes Know-how rund um die Produktion von Megacasting. Stand 2022 Internet: https://www.buhlergroup.com/content/buhlergroup/global/ de/industries/die-casting/megacasting.html. Zugriff am 04.07.2022. [18] Spotlightmetal: LK Group introduces the World's First 6000T & 9000T Giant Die Casting Machine. Stand: 2022. Internet: https://www.spot lightmetal.com/lk-group-introduces-the-worlds-first-6000t-9000t-giantdie-casting-machine-a-1036839/. Zugriff am 04.07.2022 [19] Alu-Web: Handtmann investiert in Megacasting-Lösung von Bühler. Stand 2022.Internet: https://alu-web.de/handtmann-investiert-in-megacasting-loesung-von-buehler/. Zugriff am 04.07.2022 [20] Idra: The great success of Giga Press. Stand: 2022. Internet: https://www.idragroup.com/en. Zugriff am 04.07.2022 [21] Fuchs: Mega-Casting: Druckgussverfahren revolutioniert Automobilbau. Stand: 2022. Internet: https://www.fuchs.com/de/de/produkte/ schmierstoffe-und-services/schmierstoffe-fuer-spezialanwendungen/ umformschmierstoffe/mega-casting/. Zugriff am 04.07.2022 [22] Home of Foundry: Think Big... Giga-Castings. Stand: 2022. Internet: https://www.home-of-foundry.de/news/think-biggigacastings-1002. Zugriff am 04.07.2022 [23] Briskham, P.: Joining of aluminium alloys with low ductility. 2022. [24] Paul, H.; Wollny, V.: Instrumente des strategischen Managements, De Gruyter Oldenbourg 2014. [25] Pischinger, S.; Seiffert, U.: Vieweg Handbuch Kraftfahrzeugtechnik, Springer Fachmedien Wiesbaden, Wiesbaden, 2021 [26] Fuchslocher, G.: Gigacasting ist geeignet, den Karosseriebau neu zu denken, Automobil Produktion, 2022. Internet: https://www.automobilproduktion.de/interviews-734/gigacastingistgeeignet-den-karosserie bau-neu-zu-denken-501.html. Zugriff am 27.02.2022

전문가 Q&A: 주요 질문과 답변

Q1: 논문에서 왜 최종 단계인 '1(+0)-Piece' 콘셉트만 다루지 않고, '1+3-Piece'와 같은 단계적 접근법을 제시했나요?

A1: 논문은 그림 2를 통해 메가 캐스팅이 점진적으로 도입될 수 있는 여러 단계를 제시합니다. 이는 기술적 리스크와 막대한 투자 비용을 관리하기 위한 현실적인 접근법을 보여줍니다. 기존의 차체 조립 라인을 한 번에 전면 교체하는 대신, 후방이나 전방 차체 등 특정 부분부터 메가 캐스팅을 적용하고 점차 그 범위를 넓혀가는 방식은 OEM이 기술을 단계적으로 내재화하고 생산 안정성을 확보하는 데 도움이 될 수 있습니다.

Q2: 논문에서 언급된 '후속 열처리가 필요 없는 새로운 알루미늄 합금'은 메가 캐스팅의 실현 가능성에 얼마나 중요한가요?

A2: 이는 메가 캐스팅의 실현 가능성을 높이는 매우 중요한 핵심 기술입니다. 전통적으로 고강도 알루미늄 주조 부품은 강도를 확보하기 위해 복잡하고 긴 시간의 열처리 공정을 거쳐야 합니다. 차체만큼 거대한 부품을 열처리하는 것은 설비, 에너지 비용, 그리고 부품 변형 관리 측면에서 엄청난 부담이 됩니다. Tesla가 특허를 낸 것으로 알려진 이 새로운 합금은 열처리 공정을 생략하게 해줌으로써 생산 시간과 비용을 획기적으로 절감하고, 대형 부품 생산의 가장 큰 기술적 장벽 중 하나를 해결합니다.

Q3: 분석에 따르면, 전통적인 OEM이 메가 캐스팅을 도입하는 데 있어 가장 큰 장애물은 무엇인가요?

A3: SWOT 분석에 따르면 가장 큰 장애물은 핵심 역량의 전환입니다. 전통적인 OEM은 수십 년간 강판 프레스 및 용접/접합 기술에 대한 깊은 노하우를 축적해왔습니다. 메가 캐스팅은 이러한 역량을 고압 다이캐스팅이라는 완전히 다른 분야의 전문성으로 대체할 것을 요구합니다. 이는 단순히 새로운 장비를 도입하는 것을 넘어, 금형 설계, 주조 공정 제어, 재료 과학 등 새로운 기술 생태계를 구축해야 함을 의미하며, 이는 막대한 투자와 조직적인 변화를 수반하는 어려운 과제입니다.

Q4: 메가 캐스팅은 공급망과 물류에 어떤 영향을 미치나요?

A4: 메가 캐스팅은 공급망에 근본적인 변화를 가져옵니다. 그림 3과 본문 분석에 따르면, 수백 개의 작은 부품을 공급받던 물류 체계가 대량의 알루미늄 잉곳을 공장 근처에서 조달하는 방식으로 바뀔 수 있습니다. 이는 원자재의 현지 조달(local sourcing) 중요성을 높입니다. 또한, OEM이 직접 거대한 차체 부품을 주조하게 되므로, 기존 1차 협력업체(Tier 1)의 역할이 축소되고 OEM의 부가가치 창출 비중이 커지는 구조적 변화를 초래할 수 있습니다.

Q5: 논문은 충돌 성능과 수리 가능성을 주요 위험으로 지적했는데, 해결책도 제시하고 있나요?

A5: 논문은 이 두 가지를 메가 캐스팅의 핵심적인 약점 및 위협 요인으로 명확히 지적하지만, 구체적인 해결책을 제시하기보다는 앞으로 해결해야 할 과제임을 강조합니다. 참고문헌 [6]에서 Tesla가 에너지 흡수 구조에 대한 별도의 특허를 출원했음을 언급하며 충돌 성능에 대한 연구가 진행되고 있음을 시사합니다. 하지만 대형 주조 부품의 특성상 부분 수리가 거의 불가능하다는 점은 여전히 큰 문제이며, 이는 보험료 및 차량 유지 비용에 영향을 미칠 수 있는 중요한 과제로 남아있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 메가 캐스팅이 자동차 생산의 복잡성을 획기적으로 줄일 수 있는 강력한 잠재력을 가지고 있음을 보여주었습니다. 그러나 이러한 단순화의 이면에는 금형 기술, 공정 제어, 충돌 안전성, 수리 가능성 등 새로운 차원의 복잡성과 기술적 과제가 존재합니다. 이 혁신적인 기술을 성공적으로 도입하기 위해서는 강점과 기회를 극대화하는 동시에, 약점과 위협을 체계적으로 관리하는 전략이 필수적입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[G. Schuh, G. Bergweiler, L. Dworog, F. Fiedler]"의 논문 "[Chancen und Risiken von Mega-Casting in der Fahrzeugproduktion]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: https://doi.org/10.37544/1436-4980-2022-09-52

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.