A356.2 합금의 잠재력 극대화: 초저속 다이캐스팅을 위한 최적의 열처리 공정 탐구

이 기술 요약은 Lu Zhang 외 저자들이 The 75th World Foundry Congress (2024)에 발표한 학술 논문 "Investigation on Heat Treatment Process Optimization of Super-Slow-Speed Die Casting A356.2 Alloy"를 기반으로 작성되었습니다.

Keywords

- Primary Keyword: A356.2 합금 열처리 최적화

- Secondary Keywords: 초저속 다이캐스팅, SSS HPDC, 기계적 특성, 전기 전도도, CALPHAD, 용체화 처리

Executive Summary

- The Challenge: 초저속 다이캐스팅(SSS HPDC)으로 생산된 A356.2 합금의 강도와 연성을 동시에 향상시키는 최적의 열처리 조건을 찾는 것.

- The Method: CALPHAD 기반 상평형도 분석과 DSC, 전기 전도도, 기계적 물성 시험을 결합하여 다양한 용체화 처리 조건이 미세조직과 기계적 특성에 미치는 영향을 체계적으로 평가.

- The Key Breakthrough: 520°C에서 1시간 용체화 처리 후 시효 처리 시, 강도와 연성의 최적 균형을 나타내는 418.5MPa의 가장 높은 품질 지수(QI)를 달성.

- The Bottom Line: 540°C에서의 용체화 처리는 국부적 재용융으로 인한 치수 변형을 유발할 수 있으므로, 실제 생산에서는 480°C-520°C의 온도 범위가 안정성과 성능을 모두 확보하는 데 가장 적합함.

The Challenge: Why This Research Matters for HPDC Professionals

고압 다이캐스팅(HPDC)은 널리 사용되는 공정이지만, 내부 결함으로 인해 제품의 강도와 소성을 저해하는 한계를 가집니다. 이러한 문제를 개선한 초저속 다이캐스팅(SSS HPDC)은 열처리를 통한 물성 향상을 가능하게 합니다. 특히 우수한 인성을 지닌 A356.2 합금은 SSS HPDC 공정에 활발히 적용되고 있습니다.

하지만 시효 처리(Aging)는 강도를 높이는 동시에 연성을 감소시킬 수 있어, 두 가지 특성의 균형을 맞추는 것이 핵심 과제입니다. 많은 엔지니어들이 인장 강도, 항복 강도, 연신율 사이의 최적점을 찾는 데 어려움을 겪고 있습니다. 본 연구는 바로 이 문제, 즉 SSS HPDC로 제작된 A356.2 합금의 기계적 특성 균형을 최적화하는 열처리 공정을 개발하기 위해 시작되었습니다.

The Approach: Unpacking the Methodology

본 연구는 A356.2 합금의 열처리 공정을 최적화하기 위해 다각적인 분석 방법을 사용했습니다.

- 소재 및 장비: 840톤 Büler Ecoline S 장비를 사용하여 SSS HPDC 공정으로 A356.2 합금 주조품(차량 툴킷용, 벽 두께 4mm)을 생산했습니다.

- 분석 방법:

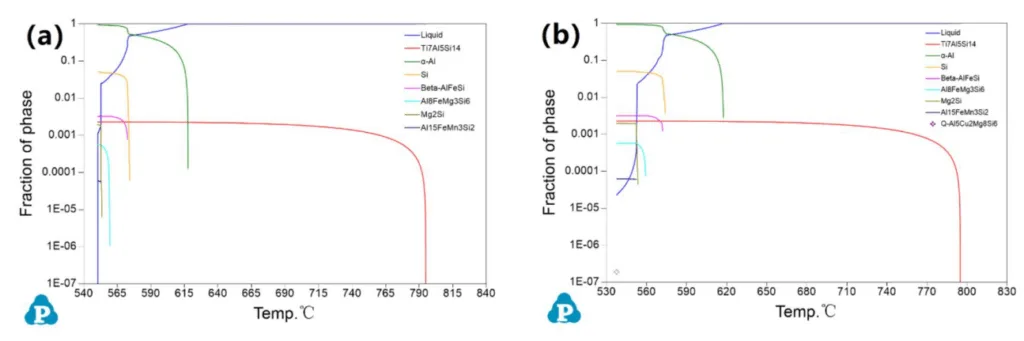

- CALPHAD 분석: Scheil 모델과 수정된 Scheil 모델(DB 모델)을 사용하여 합금의 응고 과정 중 상(phase) 구성을 예측했습니다.

- 화학 성분 분석: Bruker 분광계를 사용하여 합금의 정확한 조성을 확인했습니다.

- 열 특성 분석: 시차 주사 열량측정기(DSC)를 통해 열적 특성을 평가했습니다.

- 전기 전도도 측정: 전기 전도도 측정기를 사용하여 열처리 조건에 따른 전도도 변화를 분석했습니다.

- 미세조직 관찰: 광학 현미경을 사용하여 용체화 처리 온도와 시간에 따른 미세조직의 변화를 관찰했습니다.

- 기계적 물성 평가: 만능 시험기를 사용하여 인장 시험을 수행했으며, 각 조건당 3개 시편의 평균값을 사용했습니다.

- 치수 변화 측정: 열기계 분석기(TMA)를 사용하여 다양한 온도에서 주조품의 치수 변화를 측정했습니다.

이러한 종합적인 접근법을 통해 연구진은 열처리 변수가 합금의 미세조직, 기계적 특성, 치수 안정성에 미치는 영향을 정밀하게 분석할 수 있었습니다.

The Breakthrough: Key Findings & Data

[본 연구의 결과 섹션을 바탕으로, 구체적인 데이터와 함께 2-3가지 가장 중요한 발견을 제시합니다.]

Finding 1: 용체화 처리에 따른 미세조직의 변화

용체화 처리 온도와 시간은 A356.2 합금의 미세조직, 특히 공정 실리콘(eutectic silicon)의 형태에 결정적인 영향을 미쳤습니다.

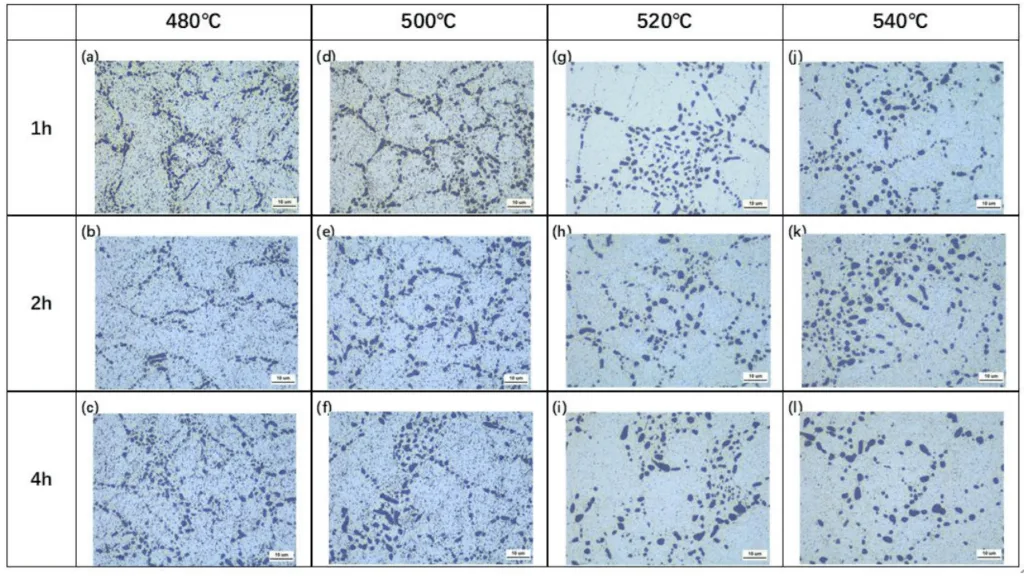

Figure 2에 따르면, 500°C에서 1시간 처리 시 실리콘 입자의 구상화(spheroidization)가 시작되었으며, 유지 시간이 길어질수록 더욱 뚜렷해졌습니다. 520°C와 540°C에서 1-2시간 처리했을 때 실리콘 입자는 현저하게 구상화되었습니다. 하지만 4시간 이상 유지하자 실리콘 입자가 다시 조대해지는(coarsening) 현상이 관찰되었습니다. 이는 과도한 용체화 처리 시간이 오히려 미세조직에 부정적인 영향을 줄 수 있음을 시사합니다.

Finding 2: 최적의 기계적 특성을 달성하는 열처리 조건

다양한 용체화 처리 조건 후 180°C에서 6시간 동안 시효 처리를 진행한 결과, 기계적 특성에서 주목할 만한 차이가 나타났습니다.

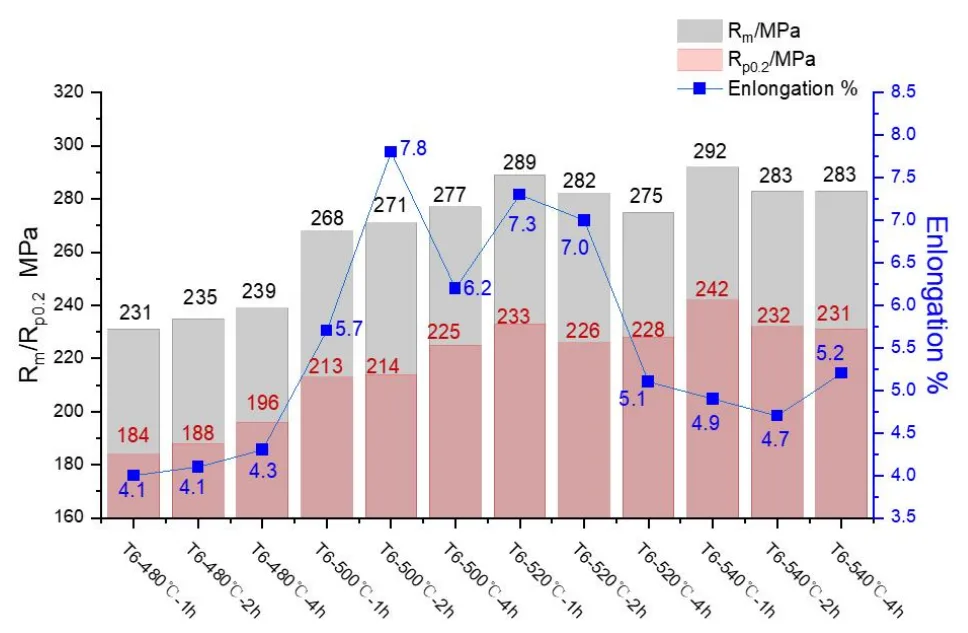

Figure 4에서 볼 수 있듯이, 520°C에서 1시간 용체화 처리를 한 조건에서 가장 높은 품질 지수(QI)인 418.5MPa를 기록했습니다. 이 조건에서의 인장 강도(Rm)는 277MPa, 항복 강도(Rp0.2)는 225MPa, 연신율은 7.3%로 강도와 연성 간의 가장 이상적인 균형을 보였습니다. 이는 특정 온도와 시간 조건이 합금의 잠재력을 최대한 이끌어낼 수 있음을 명확히 보여줍니다.

Finding 3: CALPHAD 분석과 열팽창 시험을 통한 공정 한계 온도 검증

이론적 분석과 실제 실험을 통해 안전한 용체화 처리 온도 범위를 설정했습니다.

Figure 1(b)의 DB 모델 분석 결과, 최종 응고 온도는 약 536°C로 예측되었습니다. 이는 Q-Al5Cu2Mg8Si6 상의 소량 생성에 기인합니다. 한편, Figure 5의 열팽창 시험 결과, 480°C-520°C 범위에서는 큰 치수 변화가 없었으나 540°C에서는 국부적 재용융(local remelting)으로 인한 치수 변형이 발생했습니다. 이 두 결과를 종합하면 DB 모델의 예측이 실제 현상과 잘 부합하며, 540°C는 공정 불안정성을 야기할 수 있는 한계 온도로, 실제 생산에서는 피해야 할 조건임을 확인했습니다.

Practical Implications for R&D and Operations

[본 논문의 토론 및 결론 섹션을 바탕으로, 각 전문 분야별 실용적인 시사점을 제공합니다.]

- For Process Engineers: 본 연구는 520°C에서 1시간 용체화 처리가 강도와 연성의 최적 균형을 이루는 조건임을 제시합니다. 특히 540°C 이상의 온도는 국부적 재용융으로 인한 치수 불안정성을 야기할 수 있으므로, 안정적인 생산을 위해서는 520°C 이하의 온도를 유지하는 것이 중요합니다.

- For Quality Control Teams: Figure 3의 전기 전도도 데이터와 Figure 4의 기계적 특성 데이터는 열처리 조건과 최종 물성 간의 명확한 상관관계를 보여줍니다. 전기 전도도는 Si 및 기타 합금 원소의 고용 정도를 반영하므로, 비파괴 품질 검사 기준으로 활용하여 열처리 공정의 유효성을 신속하게 검증하는 데 사용할 수 있습니다.

- For Design Engineers: SSS HPDC 공법을 사용하더라도 최종 부품의 특성은 후속 열처리에 크게 의존한다는 점을 명심해야 합니다. 특히 정밀한 공차를 요구하는 부품 설계 시, 540°C에서 관찰된 치수 변화 가능성을 고려하여 열처리 공정의 영향을 초기 설계 단계부터 반영하는 것이 중요합니다.

Paper Details

Investigation on Heat Treatment Process Optimization of Super-Slow-Speed Die Casting A356.2 Alloy

1. Overview:

- Title: Investigation on Heat Treatment Process Optimization of Super-Slow-Speed Die Casting A356.2 Alloy

- Author: Lu Zhang, Hengcheng Liao, Jiang Li, Liangchao Tang

- Year of publication: 2024

- Journal/academic society of publication: The 75th World Foundry Congress

- Keywords: A356.2 alloy, Electrical conductivity, Solution temperature, CALPHAD, Mechanical properties;

2. Abstract:

A356.2 alloy die casting is produced by the Super-Slow-Speed die casting process. The phase composition of the alloy under the Scheil model and DB model (modified Scheil model) was analyzed by the CALPHAD-based method. Combined with DSC, conductivity meter, universal testing machine, and thermomechanical analyzer, the heat treatment process, microstructure, and mechanical properties of the material were studied, and the range of heat treatment process parameters required for actual production was determined.

3. Introduction:

High pressure die casting (HPDC) is widely used but can have defects that affect strength and plasticity. Super-Slow-Speed HPDC (SSS HPDC) reduces these issues, enabling heat treatment for property enhancement. A356.2 alloy, known for toughness, is now used in HPDC. Aging treatments can strengthen but may decrease elongation. This study seeks to develop a heat treatment process for A356.2 in SSS HPDC that balances tensile strength, yield strength, and elongation, utilizing CALPHAD, electrical conductivity, and thermal expansion tests.

4. Summary of the study:

Background of the research topic:

SSS HPDC 공법으로 생산된 A356.2 합금은 열처리를 통해 기계적 특성을 향상시킬 수 있으나, 시효 처리는 강도를 높이는 대신 연성을 감소시킬 수 있습니다.

Status of previous research:

기존 HPDC는 내부 결함으로 인해 열처리에 한계가 있었으나, SSS HPDC는 이러한 문제를 개선하여 열처리를 가능하게 했습니다. 하지만 강도와 연성을 동시에 최적화하는 열처리 공정에 대한 연구가 필요합니다.

Purpose of the study:

본 연구는 SSS HPDC로 생산된 A356.2 합금의 인장 강도, 항복 강도, 연신율의 균형을 맞추는 최적의 열처리 공정을 개발하는 것을 목표로 합니다. 이를 위해 CALPHAD, 전기 전도도, 열팽창 시험 등 다양한 분석 기법을 활용합니다.

Core study:

다양한 용체화 처리 온도(480°C, 500°C, 520°C, 540°C)와 시간(1, 2, 4시간)에 따른 A356.2 합금의 미세조직, 전기 전도도, 기계적 특성 및 치수 안정성을 평가하여 실제 생산에 적용 가능한 최적의 열처리 공정 범위를 결정했습니다.

5. Research Methodology

Research Design:

CALPHAD를 이용한 이론적 응고 분석과 실험적 검증을 결합했습니다. 다양한 온도와 시간 조건에서 용체화 처리를 수행한 후, 미세조직, 전기 전도도, 기계적 특성, 열팽창을 측정하여 각 변수의 영향을 분석했습니다.

Data Collection and Analysis Methods:

- CALPHAD 분석: Scheil 모델 및 DB 모델 사용

- 장비: 840톤 Büler Ecoline S 다이캐스팅 머신, Bruker 분광계, DSC, 광학 현미경, 만능 시험기, 열기계 분석기

- 데이터: 각 조건별 3개 시편의 인장 시험 평균값 사용

Research Topics and Scope:

연구 대상은 SSS HPDC로 생산된 A356.2 합금 주조품입니다. 연구 범위는 용체화 처리 온도 및 시간에 따른 미세조직, 전기 전도도, 기계적 특성, 치수 안정성의 변화를 분석하는 것에 한정됩니다.

6. Key Results:

Key Results:

- DB 모델은 최종 응고 온도를 536°C로 예측했으며, 이는 540°C에서 국부적 재용융이 발생하는 열팽창 실험 결과와 부합하여 모델의 신뢰성을 입증했습니다.

- 용체화 온도가 높고 시간이 길어질수록 공정 Si 입자의 구상화가 촉진되었으나, 520°C와 540°C에서 4시간 이상 유지 시 조대화 현상이 관찰되었습니다.

- 520°C에서 1시간 용체화 처리 후 180°C에서 6시간 시효 처리한 조건에서 418.5MPa의 가장 높은 품질 지수(QI)를 달성했습니다.

- 540°C에서의 용체화 처리는 치수 변형을 유발하므로 실제 생산에는 권장되지 않으며, 480°C-520°C가 적절한 공정 범위로 확인되었습니다.

Figure Name List:

- Figure1 Fraction of phase in the Scheil model (a); Fraction of phase in the DB model (b).

- Figure 2 Microstructure after solution heat treatment on 480°C for 1, 2, 4 h (a, b, c); 500°C for 1, 2, 4 h (d, e, f); 520°C for 1, 2, 4 h (g, h, i); and 540°C for1, 2, 4 h (j, k, l).

- Figure 3 displays the electrical conductivity of an Al-Si alloy that underwent solution treatment at varying temperatures and holding times.

- Figure 4 Mechanical properties of different solution treatments followed by aging at 180°Cfor 6 h, the highest QI should be 418.5MPa when heating at 520°C and holding for 1 h.

- Figure 5 displays the effect of heating as-cast samples to different temperatures ranging from 480°C to 540°C for 6 hours.

7. Conclusion:

A356.2 합금의 전기 전도도는 용체화 처리에 따른 Si 및 기타 합금 원소의 고용과 Si 상의 형태 변화에 영향을 받습니다. DB 모델을 통해 예측된 최종 응고 온도는 약 536°C였으며, 이는 540°C에서 액상이 생성된다는 열팽창 곡선 결과와 일치하여 DB 모델이 초저속 다이캐스팅 공정의 응고 분석에 적합함을 보여줍니다. 500°C, 520°C, 540°C에서 1, 2, 4시간 열처리 시 필요한 기계적 특성을 얻을 수 있었으며, 특히 520°C에서 1시간 처리 시 418.5MPa의 가장 높은 QI 값을 달성했습니다. 그러나 540°C는 치수 변화를 유발하므로 용체화 처리 온도로 권장되지 않습니다. 실제 생산에서는 특정 상황에 맞춰 적절한 열처리 공정을 선택해야 합니다.

8. References:

- [논문에 참고문헌 목록이 제공되지 않았습니다.]

Expert Q&A: Your Top Questions Answered

[기술 전문가가 가질 만한 5-7가지 심층 질문과 논문에 기반한 답변을 제시합니다.]

Q1: 연구에서 Scheil 모델과 DB 모델을 모두 사용한 이유는 무엇이며, DB 모델이 더 적합하다고 판단한 근거는 무엇입니까?

A1: 두 모델은 응고 과정 예측에 사용되었으며, DB 모델(수정된 Scheil 모델)이 더 정확한 결과를 제공했습니다. DB 모델은 최종 응고 온도를 536°C로 예측했는데, 이는 열팽창 시험에서 540°C부터 국부적 재용융으로 인한 치수 변형이 관찰된 실제 실험 결과와 매우 근접합니다. 이 일관성 때문에 연구진은 DB 모델이 초저속 다이캐스팅 공정의 응고 분석에 더 적합하다고 결론 내렸습니다.

Q2: Figure 2에서 520°C에서 4시간 처리 시 Si 입자가 조대해진다고 했는데, 이것이 Figure 4의 기계적 특성에 구체적으로 어떻게 반영되었나요?

A2: 일반적으로 Si 입자의 조대화는 강도와 인성을 저하시키는 요인입니다. Figure 4에서 520°C 조건의 경우, 1시간 처리 시 QI가 418.5MPa로 가장 높았고, 2시간과 4시간으로 갈수록 QI 값이 소폭 감소하는 경향을 보입니다. 이는 1시간 처리가 최적의 미세조직(충분한 구상화, 조대화 이전)을 형성하여 기계적 특성 균형을 극대화했음을 의미합니다. 4시간의 과도한 처리는 에너지 효율이 낮을 뿐만 아니라 미세조직 조대화로 인해 최상의 물성을 얻지 못하게 합니다.

Q3: Figure 3의 전기 전도도 측정 결과가 실제 생산 현장에서 갖는 의미는 무엇입니까?

A3: 전기 전도도는 알루미늄 매트릭스에 고용된 Si 및 기타 원소의 양에 민감하게 반응합니다. 용체화 처리가 잘 될수록 더 많은 원소가 고용되어 전도도가 낮아지고, 이후 시효 처리 시 석출이 잘 이루어지면 전도도가 다시 높아집니다. 따라서 전기 전도도는 열처리 공정이 의도대로 진행되었는지를 평가하는 빠르고 효과적인 비파괴 검사 지표로 활용될 수 있습니다. 특정 전도도 범위를 설정하여 기계적 물성을 간접적으로 보증하는 품질 관리 기준으로 삼을 수 있습니다.

Q4: 논문에서는 520°C에서 1시간 처리가 최고의 QI 값을 보인다고 결론 내렸습니다. 이 조건이 모든 A356.2 부품에 항상 최선인가요?

A4: 반드시 그렇지는 않습니다. 520°C/1시간 조건은 강도와 연신율의 '균형'을 나타내는 품질 지수(QI)가 가장 높은 조건입니다. 하지만 특정 애플리케이션이 최대 인장 강도나 최대 연신율 중 하나를 더 중요하게 요구할 수도 있습니다. 논문의 결론에서도 "실제 생산에서는 특정 상황에 맞춰 적절한 열처리 공정을 선택해야 한다"고 언급합니다. 이 연구는 최적의 공정 '범위'와 '기준점'을 제시한 것으로, 최종 선택은 부품의 요구 사양에 따라 달라져야 합니다.

Q5: 이 연구 결과는 SSS HPDC에만 적용되나요? 전통적인 HPDC로 생산된 A356.2 부품에도 동일한 열처리 조건을 적용할 수 있습니까?

A5: 이 연구 결과는 SSS HPDC 공정에 특화된 것으로 보는 것이 안전합니다. 논문 서론에서 전통적인 HPDC는 내부 결함(기공 등)으로 인해 열처리가 어렵다고 언급합니다. 고온의 용체화 처리 시 내부 가스가 팽창하여 블리스터링(blistering)이나 치수 변형을 일으킬 수 있기 때문입니다. SSS HPDC는 이러한 결함을 줄여 안정적인 열처리를 가능하게 하므로, 본 연구에서 제시된 520°C와 같은 고온 열처리 조건은 전통적인 HPDC 부품에는 적용하기 어려울 수 있습니다.

Conclusion: Paving the Way for Higher Quality and Productivity

본 연구는 초저속 다이캐스팅(SSS HPDC)으로 생산된 A356.2 합금의 잠재력을 최대한 발휘하기 위한 핵심적인 공정 지침을 제공합니다. CALPHAD 분석과 체계적인 실험을 통해, A356.2 합금 열처리 최적화를 위한 핵심 변수는 520°C에서 1시간의 용체화 처리 조건임이 밝혀졌습니다. 이 조건은 강도와 연성의 최상의 균형을 제공하며, 540°C에서 발생할 수 있는 치수 불안정성 문제를 회피하여 생산 안정성을 보장합니다.

이러한 정밀한 공정 제어는 고품질, 고성능 부품을 요구하는 자동차, 항공우주 및 전자 산업에 필수적입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- This content is a summary and analysis based on the paper "Investigation on Heat Treatment Process Optimization of Super-Slow-Speed Die Casting A356.2 Alloy" by "Lu Zhang, Hengcheng Liao, Jiang Li, Liangchao Tang".

- Source: The 75th World Foundry Congress, October 25-30, 2024, Deyang, Sichuan, China

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.