알루미늄-구리 합금의 주조 단조 공정 최적화: 결함 감소 및 경도 향상을 위한 핵심 변수 분석

이 기술 요약은 [Grzegorz Winiarski 외 저자]가 저술하여 [Advances in Science and Technology Research Journal] ([2018])에 발표한 학술 논문 "[INVESTIGATION OF THE DEFORMABILITY OF ALUMINIUM-COPPER CASTING ALLOYS]"를 기반으로 합니다. CASTMAN의 기술 전문가들이 기술 전문가들을 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 주조 단조 공정

- 보조 키워드: 알루미늄 합금 변형성, EN AW-2017A, EN AW-2024, 업세팅 시험, 사형 주조, 금형 주조

핵심 요약

- 도전 과제: 주조와 단조를 결합하는 공정은 큰 이점을 제공하지만, 결함을 방지하고 원하는 기계적 특성을 확보하기 위해서는 다양한 주조 예비 성형품에 대한 최적의 단조 온도와 같은 파라미터를 결정하는 것이 중요합니다.

- 연구 방법: 연구팀은 사형 주조와 영구 금형 주조 방식으로 각각 생산된 EN AW-2017A 및 EN AW-2024 알루미늄 합금을 420-500°C의 온도 범위에서 열간 업세팅 시험을 수행했습니다.

- 핵심 발견: 초기 주조 방식(사형 주조 vs. 영구 금형 주조)이 합금의 변형성과 결함 없는 부품을 생산하는 데 필요한 최적의 단조 온도에 결정적인 영향을 미칩니다.

- 결론: 영구 금형 주조품은 더 넓은 온도 범위에서 우수한 변형성을 보이는 반면, 사형 주조품은 더 높은 단조 온도가 필요하지만 단조 후 더 큰 경도 증가를 달성할 수 있습니다.

도전 과제: 이 연구가 고압 다이캐스팅(HPDC) 전문가에게 중요한 이유

복잡한 형상을 만드는 데 유리한 주조 기술과 기계적 특성을 향상시키는 단조 기술을 결합하는 것은 현대 제조 공정의 중요한 발전 방향입니다. 이 '주조/단조' 공정은 복잡한 형상을 가지면서도 높은 강도가 요구되는 부품을 효율적으로 생산할 수 있게 해줍니다. 하지만 주조로 만들어진 예비 성형품(preform)은 내부 구조가 단조용 소재와 다르기 때문에, 단조 공정 중 균열과 같은 결함이 발생할 위험이 큽니다.

특히 알루미늄-구리 합금과 같이 변형성이 제한된 재료의 경우, 최적의 단조 온도 범위를 설정하는 것이 매우 중요합니다. 너무 낮으면 재료가 파손되고, 너무 높으면 미세구조가 손상될 수 있습니다. 또한, 예비 성형품을 어떤 주조 방식으로 만들었는지(예: 사형 주조, 금형 주조)에 따라 내부 구조가 달라져 변형성에 큰 차이를 보일 수 있습니다. 이 연구는 바로 이 문제, 즉 초기 주조 방식이 후속 단조 공정의 성패에 미치는 영향을 규명하여, 보다 안정적이고 예측 가능한 주조 단조 공정을 확립하는 것을 목표로 합니다.

연구 접근법: 방법론 분석

연구팀은 주조 방식과 단조 온도가 알루미늄 합금의 변형성에 미치는 영향을 평가하기 위해 체계적인 실험을 설계했습니다.

- 사용 재료: 두 종류의 알루미늄-구리 합금, EN AW-2017A와 EN AW-2024가 사용되었습니다.

- 주조 방법: 각 합금에 대해 두 가지 주조법이 적용되었습니다.

- 사형 주조(Sand Casting): 모래로 만든 주형을 사용하는 전통적인 방식

- 영구 금형 주조(Permanent Mould Casting): 강철 금형을 사용하는 방식으로, 냉각 속도가 더 빠릅니다.

- 전처리: 주조된 시편들은 495°C에서 24시간 동안 균질화 열처리(homogenizing annealing)를 거쳐 내부 조직의 불균일성을 감소시켰습니다.

- 변형성 평가: 핵심 실험으로 업세팅 시험(Upsetting Test)이 수행되었습니다. 원통형 시편을 유압 프레스를 이용해 축 방향으로 압축하여 변형시키는 시험입니다.

- 시험 온도: 420°C에서 500°C까지 20°C 간격으로 온도를 변경하며 시험했습니다.

- 장비: Narges MX 700 유압 프레스가 사용되었으며, 시편과 직접 접촉하는 공구는 250°C로 예열되었습니다.

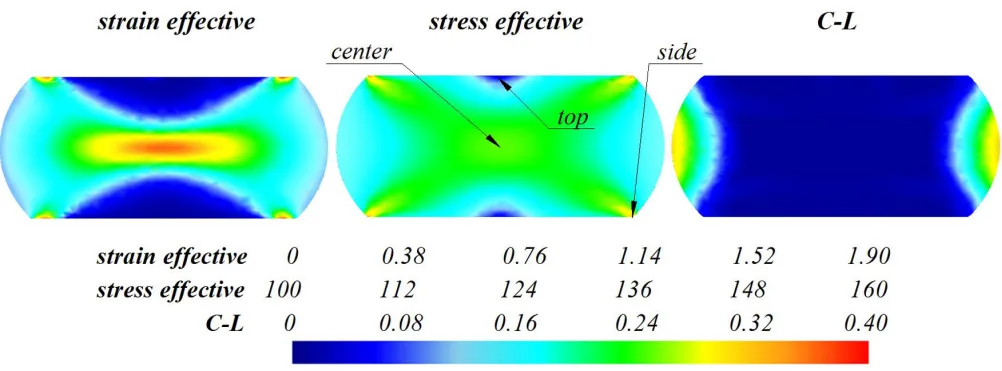

- 분석 및 시뮬레이션: 실험 후 시편의 표면 균열을 육안으로 검사하고, 미세구조를 관찰했으며, 경도를 측정했습니다. 또한, Deform-3D 유한요소해석 소프트웨어를 사용하여 변형, 응력, 파단 가능성을 예측하는 수치 시뮬레이션을 병행했습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 주조 방식이 단조 온도 범위를 결정한다

연구 결과, 초기 주조 방식이 결함 없는 단조품을 얻기 위한 공정 온도 범위에 결정적인 영향을 미치는 것으로 나타났습니다.

- EN AW-2017A 합금: 사형 주조로 만든 시편은 420-480°C의 넓은 온도 구간에서 측면에 균열이 발생했으며, 오직 500°C에서만 결함 없는 단조가 가능했습니다 (Table 1 참조). 반면, 영구 금형 주조 시편은 420-480°C 범위에서 결함이 없었고, 오히려 500°C에서 균열이 발생했습니다.

- EN AW-2024 합금: 영구 금형 주조로 만든 시편은 실험이 진행된 모든 온도(420-500°C)에서 어떠한 결함도 보이지 않아 매우 넓은 공정 창을 가짐을 확인했습니다 (Table 2 참조). 사형 주조 시편은 480°C 이상에서만 결함이 없었습니다.

이는 영구 금형 주조 방식이 더 미세하고 균일한 초기 미세구조를 형성하여 후속 단조 공정에서 더 나은 변형성을 제공함을 명확히 보여줍니다.

결과 2: 단조 공정은 경도를 크게 향상시키며, 특히 사형 주조품에서 효과가 크다

단조 공정은 재료의 미세구조를 치밀하게 만들어 기계적 특성, 특히 경도를 향상시킵니다. 이 연구에서는 주조 방식에 따라 경도 증가율에 상당한 차이가 있음을 발견했습니다.

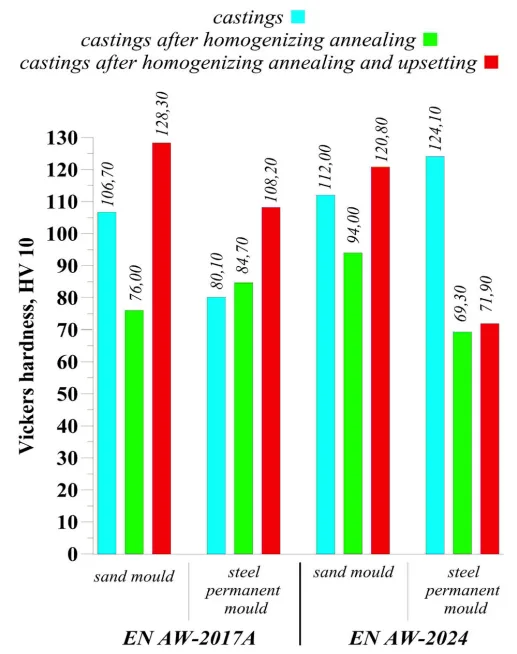

- Figure 3의 데이터에 따르면, 모든 경우에 단조 후 경도는 균질화 열처리만 한 상태보다 증가했습니다.

- EN AW-2017A 합금의 경우, 사형 주조품은 단조 후 경도가 68.8% (76 → 128.3 HV10) 증가하여 가장 큰 폭의 향상을 보였습니다. 반면, 영구 금형 주조품은 27.7% 증가했습니다.

- EN AW-2024 합금에서도 사형 주조품의 경도 증가율(28.5%)이 영구 금형 주조품(3.7%)보다 월등히 높았습니다.

이는 사형 주조품이 초기 구조는 불균일하지만, 단조를 통해 더 큰 가공 경화 효과를 얻을 수 있음을 시사하며, 최종 제품의 요구 특성에 따라 주조 방식을 전략적으로 선택해야 함을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 사형 주조로 제작된 예비 성형품을 단조할 경우, 측면 균열을 방지하기 위해 더 높은 단조 온도(예: EN AW-2017A의 경우 500°C)가 필요함을 시사합니다. 공정 온도 관리가 더욱 중요해집니다.

- 품질 관리팀: 논문의 Figure 3 데이터는 초기 주조 방식과 단조 후 달성되는 최종 경도 사이의 직접적인 관계를 보여줍니다. 이는 새로운 품질 검사 기준을 설정하거나 공정 변화에 따른 경도 변화를 예측하는 데 유용한 벤치마크를 제공합니다.

- 설계 엔지니어: 이 연구 결과는 부품 설계 초기 단계에서부터 최종 특성을 고려한 공정 선택이 중요함을 보여줍니다. 더 나은 변형성과 넓은 공정 창이 필요하다면 영구 금형 주조를, 더 높은 가공 경화를 통한 경도 향상이 목표라면 사형 주조를 예비 성형품 제작 방식으로 고려할 수 있습니다.

논문 상세 정보

INVESTIGATION OF THE DEFORMABILITY OF ALUMINIUM-COPPER CASTING ALLOYS

1. 개요:

- 제목: INVESTIGATION OF THE DEFORMABILITY OF ALUMINIUM-COPPER CASTING ALLOYS

- 저자: Grzegorz Winiarski, Anna Dziubińska, Krzysztof Majerski, Michał Szucki, Krzysztof Drozdowski

- 발행 연도: 2018

- 학술지/학회: Advances in Science and Technology Research Journal

- 키워드: aluminium alloy, metal forming, upsetting test, qualitative research

2. 초록:

본 논문은 두 가지 알루미늄 합금(EN AW-2017A, EN AW-2024)으로 제작된 주조품의 변형성을 조사한 수치 해석 및 실험 결과를 제시한다. 시험 시편은 사형 주조와 영구 금형 주조 두 가지 방식으로 생산되었다. 주조품은 먼저 균질화 열처리를 거친 후, 업세팅 시험을 위한 원통형 시편으로 가공되었다. 이 시험은 420-500°C의 온도 범위에서 유압 프레스로 수행되었다. 시편의 육안 검사와 미세구조 검사가 이루어졌으며, 일부 시편의 경도도 측정되었다. 본 연구는 주형 종류가 주조품의 변형성과 단조품의 경도에 미치는 영향을 규명하는 데 기여했다. 얻어진 결과는 조사된 알루미늄 합금으로 만든 주조 예비 성형품의 단조 온도 범위를 결정하는 기초가 되었다.

3. 서론:

기계 및 장치 부품 생산에는 다양한 생산 기술이 사용된다. 가장 대중적인 것은 기계 가공, 금속 가공, 주조 및 폴리머 가공이다. 적합한 기술의 선택은 재료 등급, 제품 형상, 제조 정확도, 생산량, 제조 성능, 제품 강도 특성 및 제조 비용과 같은 많은 요인에 따라 달라진다. 많은 경우, 부품 제조에는 주조 및 마감 처리와 같은 다양한 기술의 사용이 필요하다. 제조 사이클에 다양한 기술을 구현하면 생산 시간이 단축되고, 제조 비용이 절감되며, 요구되는 모양, 크기 및 품질의 제품을 얻을 수 있다. 이러한 이유로 최근 몇 년 동안 주조와 단조 방법을 결합한 제조 기술의 급속한 발전을 관찰할 수 있다. 이 생산 방법은 주조로 생산된 예비 성형품을 단조하는 것으로 구성된다. 결과적으로 복잡한 형상을 가지거나 변형성이 제한된 재료로 만들어진 부품을 생산하는 것이 가능하다. 금속 가공을 사용하면 주조로 생산된 예비 성형품의 기계적 특성을 향상시키고 주조 공정에서 발생하는 구조적 결함을 줄일 수 있다.

4. 연구 요약:

연구 주제의 배경:

주조와 단조를 결합한 제조 기술은 복잡한 형상과 우수한 기계적 특성을 동시에 만족시키는 효과적인 방법으로 주목받고 있다. 이 공정은 주조를 통해 초기 형상(예비 성형품)을 만들고, 후속 단조를 통해 기계적 물성을 향상시키고 내부 결함을 줄이는 방식이다.

이전 연구 현황:

Zhang 등[1]은 알루미늄 자동차 휠의 통합 주조-단조 공정을 연구했으며, Płonka 등[2]은 다이 단조 공정에서 주조 잉곳을 사용하는 것이 압출봉을 사용하는 것보다 더 나은 미세구조와 기계적 특성을 가진 단조품을 생산한다고 밝혔다. Kim 등[3]과 Wang 등[4]은 각각 타이로드 엔드와 플랜지 생산을 위한 주조/단조 공정을 연구하며 예비 성형품의 형상과 공정 변수의 중요성을 입증했다.

연구 목적:

본 연구의 목적은 두 가지 알루미늄-구리 합금(EN AW-2017A, EN AW-2024)으로 만든 주조품의 변형성을 조사하는 것이다. 특히, 예비 성형품을 만드는 데 사용된 주조 방식(사형 주조 vs. 영구 금형 주조)이 후속 열간 단조 공정에서의 변형성과 최종 단조품의 경도에 어떤 영향을 미치는지 규명하고, 이를 바탕으로 각 합금 및 주조 방식에 대한 최적의 단조 온도 범위를 결정하고자 한다.

핵심 연구:

EN AW-2017A 및 EN AW-2024 합금을 사형 주조와 영구 금형 주조로 제작한 후, 균질화 열처리를 거쳐 420-500°C 범위에서 열간 업세팅 시험을 수행했다. 시험 후 시편의 외관, 미세구조, 경도를 분석하여 주조 방식과 단조 온도가 변형성에 미치는 영향을 평가했다.

5. 연구 방법론

연구 설계:

본 연구는 두 가지 알루미늄 합금(EN AW-2017A, EN AW-2024)과 두 가지 주조 방법(사형 주조, 영구 금형 주조)을 변수로 설정하여, 이들이 열간 단조 시 변형성에 미치는 영향을 평가하는 실험적 설계를 채택했다. 단조 온도는 420°C에서 500°C까지 20°C 간격으로 변화시키며 체계적인 비교 분석을 수행했다.

데이터 수집 및 분석 방법:

데이터는 업세팅 시험 후 시편의 육안 검사(균열 발생 여부), 광학 현미경을 이용한 미세구조 분석, 그리고 비커스 경도 시험을 통해 수집되었다. 또한, Deform-3D 소프트웨어를 이용한 유한요소해석(FEM) 시뮬레이션을 통해 유효 응력, 변형률 및 Cockcroft-Latham 파단 기준값을 계산하여 실험 결과를 보완하고 파단 메커니즘을 분석했다.

연구 주제 및 범위:

연구는 EN AW-2017A 및 EN AW-2024 알루미늄-구리 주조 합금의 열간 변형성에 초점을 맞춘다. 연구 범위는 주조 방식(사형, 금형)과 단조 온도(420-500°C)가 변형성(균열 발생)과 최종 경도에 미치는 영향을 규명하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 주형 종류(사형 vs. 금형)와 단조 온도는 알루미늄 주조 합금의 변형성에 결정적인 영향을 미친다.

- 영구 금형 주조로 만든 시편은 사형 주조 시편에 비해 더 넓은 온도 범위에서 우수한 변형성을 보였다. 특히 EN AW-2024 금형 주조품은 420-500°C 전 구간에서 결함이 없었다.

- 권장 단조 온도는 합금과 주조 방식에 따라 다르다: EN AW-2017A의 경우 사형 500°C, 금형 420-480°C / EN AW-2024의 경우 사형 480-500°C, 금형 420-500°C.

- 단조 후 경도는 모든 경우에서 증가했으며, 사형 주조품의 경도 증가율이 금형 주조품보다 현저히 높았다.

- 균열은 주로 시편의 측면부에서 결정립계를 따라 발생했다.

그림 제목 목록:

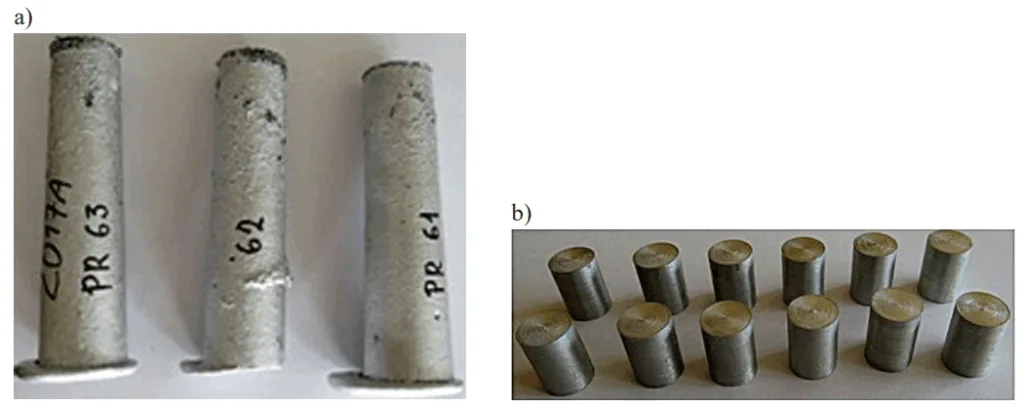

- Fig. 1. Examples of: a) sand castings made of EN AW-2017A and b) cylindrical specimens made of these castings

- Fig. 2. Distribution of effective strains, effective stresses and the normalized Cockcroft-Latham ductile fracture criterion, obtained for EN AW-2017A specimens deformed at 500°C.

- Fig. 3. Vicker hardness of EN AW-2017A and EN AW-2024 specimens after casting and upsetting

7. 결론:

수행된 연구 결과를 바탕으로 다음과 같은 결론을 도출할 수 있다: 1. 업세팅 시험은 주조 알루미늄 합금의 변형성을 평가하는 효과적인 방법이다. 2. 주형 종류(사형 또는 강철 영구 금형)의 선택은 주조품의 변형성에 결정적인 영향을 미친다. 3. 시험 시편의 육안 평가 및 미세구조 검사를 통해, EN AW-2017A 및 EN AW-2024 합금의 권장 단조 온도는 사형 주조의 경우 각각 500°C와 480-500°C이며, 강철 영구 금형 주조의 경우 각각 420-480°C와 420-500°C임을 입증했다. 두 합금 모두에서 사형 주조품의 단조 온도가 강철 영구 금형 주조품보다 높다. 4. 업세팅 시험은 EN AW-2017A 및 EN AW-2024 합금 주조품을 변형시킬 때 균열이 발생할 수 있음을 보여주었다. 균열은 시편의 측면 표면에서 결정립계를 따라 발생한다. 5. 변형의 결과로 주조품의 경도는 (균질화 후 경도와 비교하여) 증가한다. 두 시험 합금을 비교할 때, 단조 공정 후 경도 증가는 영구 금형 주조품보다 사형 주조품에서 더 높다.

8. 참고문헌:

- Zhang Q., Miao C., Dawei Z., Shuai Z. and Jue S. Research on integrated casting and forging process of aluminum automobile wheel. Advances in Mechanical Engineering, 6, 2015, 1-12.

- Płonka B., Kłyszewski A., Senderski J. and Lech-Grega M. Application of Al alloys, in the form of cast billet, as stock material for the die forging in automotive industry. Archives of Civil and Mechanical Engineering, 8(2), 2008, 149-156.

- Kim H.R., Seo M.G. and Bae W.B. A study of the manufacturing of tie-rod ends with casting/forging process. Journal of Materials Processing Technology, 125-126, 2002, 471-476.

- Wang S.I., Seo M.K., Cho J.R. and Bae W.B. A study on the development of large aluminum flange using the casting/forging process. Journal of Materials Processing Technology, 130–131, 2002, 294-298.

- Zhou H.T., Xu S.X., Li W.D., Wang S.C. and Peng Y. A study of automobile brake bracket formed by casting-forging integrated forming technology. Materials and Design 67, 2015, 285-292.

- Standard PN-H-04411.

- Malas J.C., Venugopal S. and Seshacharyulu T. Effect of microstructural complexity on the hot deformation behavior of aluminum alloy 2024. Materials Science and Engineering: A, 368(1-2), 2004, 41-47.

- Segal V.M. New hot thermo-mechanical processing of heat treatable aluminum alloys. Journal of Materials Processing Technology, 231, 2016, 50-57.

- Winiarski G., Gontarz A. and Dziubińska A. The influence of tool geometry on the course of flanges radial extrusion in hollow parts. Archives of Civil and Mechanical Engineering, 17(4), 2017, 986-996.

- Winiarski G. and Gontarz A. Numerical and experimental study of producing two-step flanges by extrusion with a movable sleeve. Archives of Metallurgy and Materials, 62(2), 2017, 495-499.

- Różyło P. and Wójcik Ł. Fem and experimental based analysis of the stamping process of aluminum alloy. Advances in Science and Technology Research Journal, 11(3), 2017, 94-101.

- Gontarz A., Dziubińska A. and Okoń Ł. Determination of friction coefficients at elevated temperatures for some Al, Mg and Ti alloys. Archives of Metallurgy and Materials, 56(2), 2011, 379-384.

- Bulzak T., Tomczak J. and Pater Z. Forming a lever preform made of aluminium alloy. Metalurgija, 53(4), 2014, 505-508.

Bulzak T., Tomczak J. and Pater Z. Forming a lever preform made of aluminium alloy. Metalurgija, 53(4), 2014, 505-508.

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 사형 주조와 영구 금형 주조라는 두 가지 다른 주조 방법을 선택한 이유는 무엇인가요?

A1: 초기 주조 구조가 후속 단조 공정의 변형성에 미치는 영향을 직접적으로 조사하기 위함입니다. 사형 주조는 일반적으로 냉각 속도가 느려 더 크고 불균일한 결정립 구조를 형성하는 반면, 영구 금형 주조는 빠른 냉각으로 더 미세하고 균일한 구조를 만듭니다. 이 연구는 이러한 초기 구조의 차이가 최적의 단조 공정 조건을 결정하는 데 매우 중요하다는 것을 증명했습니다.

Q2: 논문에 따르면 EN AW-2024 합금의 영구 금형 주조품은 모든 시험 온도에서 결함이 없었다고 하는데, 이는 산업적으로 어떤 의미를 가지나요?

A2: 이는 EN AW-2024 합금의 경우, 예비 성형품을 영구 금형 주조 방식으로 제작하면 후속 단조 단계에서 훨씬 더 넓고 안정적인 공정 창(processing window)을 확보할 수 있음을 의미합니다. 공정 중 발생할 수 있는 온도 변화에도 결함 발생 위험이 적어, 생산 현장에서 더 높은 수율과 낮은 불량률을 기대할 수 있습니다.

Q3: Figure 3에서 사형 주조품이 단조 후 훨씬 더 높은 경도 증가율을 보였습니다. 그 이유는 무엇일까요?

A3: 논문에서 명시적으로 설명하지는 않았지만, 이는 초기 미세구조의 차이 때문일 가능성이 높습니다. 상대적으로 크고 덜 균일한 사형 주조품의 결정립 구조가 단조 변형 과정에서 영구 금형 주조품의 미세하고 균일한 구조보다 더 큰 구조적 미세화와 가공 경화를 겪게 됩니다. 결과적으로 상대적인 경도 증가율이 더 크게 나타나는 것입니다.

Q4: 결과에서 언급된 Cockcroft-Latham 연성 파괴 기준값 0.4는 어떤 의미를 가지나요?

A4: 수치 시뮬레이션(Figure 2) 결과, 실제 시편에서 균열이 발생한 부위는 계산된 파괴 기준값이 약 0.4에 해당하는 영역과 일치했습니다. 이는 시뮬레이션 모델의 신뢰성을 검증하는 동시에, 엔지니어들이 향후 주조 단조 공정 설계 시 실제 시험 전에 균열 발생 위험이 높은 부위를 예측할 수 있는 도구를 제공한다는 점에서 중요합니다.

Q5: 업세팅 시험 전에 왜 균질화 열처리 단계를 수행했나요?

A5: 논문에 따르면, 이 단계는 결정립계에 존재하는 일부 석출물을 용해시키고 합금 내의 편석을 줄이기 위해 수행되었습니다(Table 3 & 4 미세구조 참조). 이를 통해 더 균일하고 연성이 높은 미세구조를 만들어 후속 열간 단조 시험에서 재료의 성형성을 향상시키고 신뢰할 수 있는 결과를 얻기 위함입니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 복잡한 주조 단조 공정에서 최적의 공정 조건을 찾는 것이 얼마나 중요한지, 그리고 그 핵심 변수 중 하나가 바로 초기 주조 방식이라는 점을 명확히 보여주었습니다. 영구 금형 주조는 넓은 공정 창과 뛰어난 변형성을 제공하는 반면, 사형 주조는 더 높은 경도 향상 잠재력을 가집니다. 이러한 통찰은 R&D 및 운영팀이 최종 제품의 요구사항에 맞춰 공정을 최적화하고, 결함을 줄이며, 생산성을 극대화하는 데 실질적인 가이드라인을 제공합니다.

"CASTMAN은 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN 엔지니어링팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "[Grzegorz Winiarski 외 저자]"의 논문 "[INVESTIGATION OF THE DEFORMABILITY OF ALUMINIUM-COPPER CASTING ALLOYS]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.12913/22998624/95056]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.