이 기술자료 소개는 [Multidiszciplináris Tudományok]에서 발행한 ["HPDC 기술의 혁신적인 냉각 솔루션"] 논문의 연구 내용입니다.

1. 개요:

- 제목: HPDC 기술의 혁신적인 냉각 솔루션 (INNOVATIVE COOLING SOLUTIONS OF HPDC TECHNOLOGY)

- 저자: Zoltán Ferenc Bratu, János Péter Erdélyi, Dániel Molnár

- 출판 연도: 2024

- 게재 저널/학회: Multidiszciplináris Tudományok, 14. kötet, 3. szám

- 키워드: HPDC, 3D 프린팅 슬라이더, 레이저 큐싱, 냉각 기술

2. 초록

고압 다이캐스팅(HPDC)에서 소위 슬라이더는 금형의 이동 부품으로, 캐비티, 구멍 및 언더컷을 형성할 수 있습니다. 슬라이더는 냉각 및 열 균형과 관련하여 고정 및 이동 금형 절반과 크게 다릅니다. 슬라이더는 또한 다양한 영역에서 국부적인 열 방출을 개선하는 데 사용될 수 있습니다. 슬라이더에는 냉각 구멍이 장착되어 있으며, 이를 통해 금형 캐비티 깊숙이 침투하는 구멍 형성 코어를 조절할 수 있습니다. 업계에서 점점 더 복잡한 주물을 생산함에 따라 다양한 금형, 인서트 및 캐비티에 대한 냉각 시스템도 그에 따라 발전했습니다. 이로 인해 열 방출이 개선된 3D 프린팅 금속 인서트 사용과 같이 금형 및 금형 인서트 냉각에 대한 혁신적인 솔루션과 개발이 이루어졌습니다. 이 기사에서는 기존 냉각 방식과 3D 프린팅 슬라이더 간의 냉각 차이를 비교합니다. 시뮬레이션 실험을 통해 다양한 냉각 강도에서 냉각 효율과 공구 온도를 조사합니다. 또한 응고 단계가 끝날 때 다양한 금형 및 냉각 강도에 대한 금형 온도와 추출된 열을 조사합니다.

3. 연구 배경:

연구 주제 배경:

고압 다이캐스팅은 빠르게 발전하는 산업입니다.

선행 연구 현황:

가장 중요한 개발 동향 중 하나는 주조 사이클 시간과 윤활제 사용량을 줄이는 것입니다 (ASM Metals Handbook, 1998; Butler, 2005; Andresen, 2005). 이러한 목표를 달성하기 위한 한 가지 방법은 금형에 다양한 혁신적인 냉각 기술을 사용하여 보다 강력한 냉각을 달성하는 것입니다 (Cho et al., 2014; Jarfors et al., 2021).

연구 필요성:

제공된 텍스트에 명시적으로 언급되지는 않았지만, 암시적으로 HPDC, 특히 복잡한 주물의 냉각 효율을 개선하고 사이클 시간을 단축해야 할 필요성이 있습니다.

4. 연구 목적 및 연구 질문:

연구 목적:

HPDC에서 기존 냉각 방식과 3D 프린팅 슬라이더 간의 냉각 차이를 비교합니다.

핵심 연구:

- 다양한 냉각 강도에서 냉각 효율 및 공구 온도 조사.

- 응고 단계 종료 시 다양한 금형 및 냉각 강도에 대한 금형 온도 및 추출된 열 조사.

5. 연구 방법

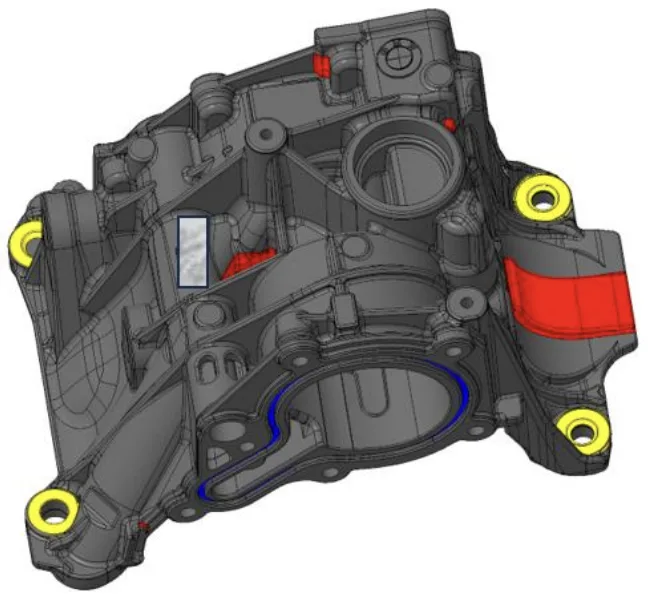

이 연구는 상용 Magma 주조 시뮬레이션 소프트웨어(www.magmasoft.de)를 사용한 시뮬레이션 실험을 사용했습니다. 실험 형상은 측면 슬라이더 2개, 상단 슬라이더 1개, 고정 측면 경사 이동 슬라이더 1개가 있는 단일 캐비티 다이캐스팅 금형이었습니다. 금형의 외함 치수는 876 x 783 x 687 mm입니다. 테스트 중인 주물의 복잡성은 그림 1에 나와 있습니다. Reglopast 냉각 및 가열 장치(www.regloplas.com)를 사용하여 오일 및 물 냉각 회로로 금형을 냉각했습니다. 슬라이더의 재질은 1.2343(ESU HRC47) 열간 가공 강철(uddenholm.com)입니다.

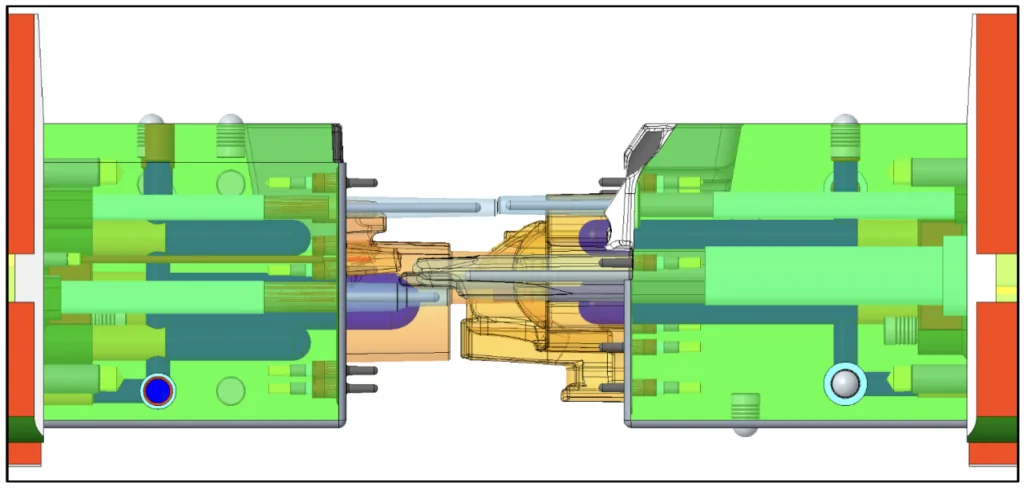

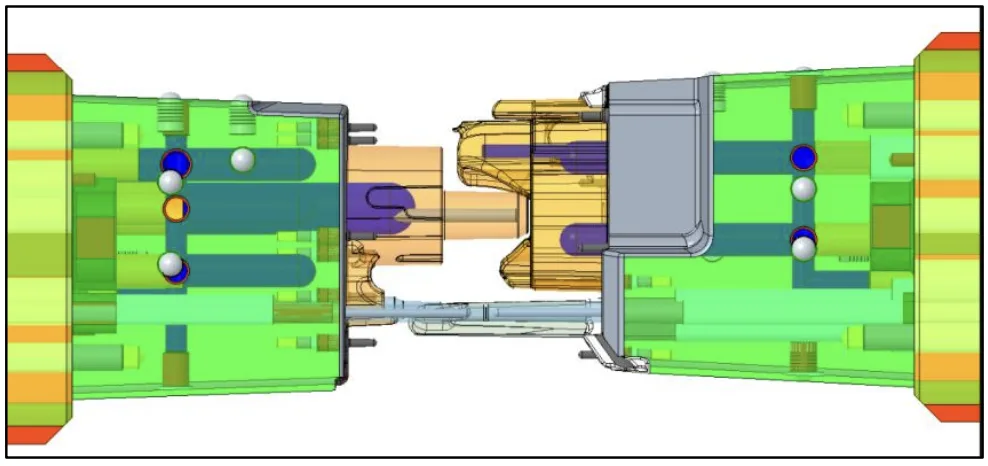

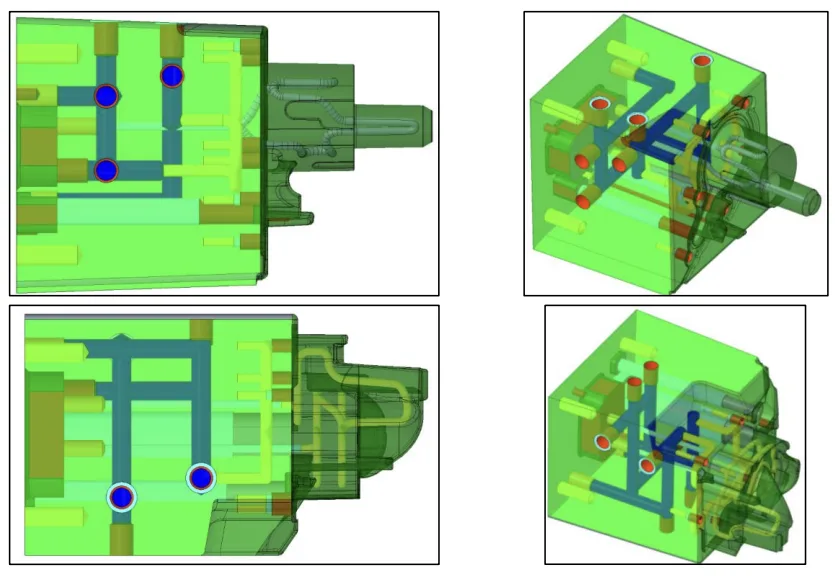

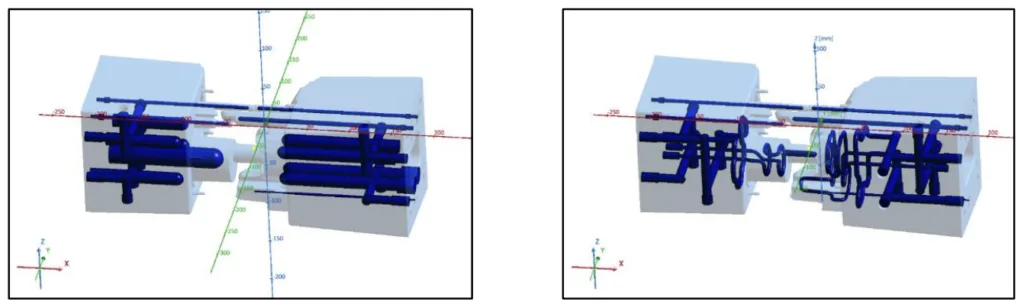

실험에는 원래 주조 재료 슬라이더와 실험적으로 최적화된 3D 프린팅 슬라이더를 비교하는 것이 포함되었습니다. 3D 프린팅 슬라이더는 레이저 큐싱을 사용하여 만들어졌으며 원래 주조 슬라이더와 동일한 재료 품질(1.2343(ESU HRC47))을 가집니다. 그림 2-3은 원래 주조 재료 슬라이더의 냉각 시스템을 보여줍니다. 그림 4-7은 3D 프린팅 백드롭의 냉각 시스템을 보여줍니다. 그림 8과 그림 9는 3D 금형 설계에서 가져온 각 냉각 시스템의 구조를 보여줍니다.

다음과 같은 사항을 조사하기 위해 시뮬레이션 테스트를 수행했습니다.

- 충진 및 응고 중 온도 조건.

- 응고 단계에서 소산되는 열량.

- 주물에 형성된 수축 공동의 위치 및 형태.

재료 특성, 초기 조건 및 경계 조건은 실제 생산 조건에 해당했습니다. 표 1은 수행된 4가지 시뮬레이션 계산의 주요 매개변수를 보여주며, 냉각 유형(3D 프린팅의 경우 SLM, 기존 냉각의 경우 Conv.) 및 열 전달 계수를 다양화했습니다.

6. 주요 연구 결과:

주요 연구 결과 및 제시된 데이터 분석:

- 그림 10은 다양한 시뮬레이션 버전에 대한 슬라이더 온도를 보여줍니다. 기존 슬라이더 온도는 3D 프린팅 슬라이더 온도보다 40-50°C 더 높습니다.

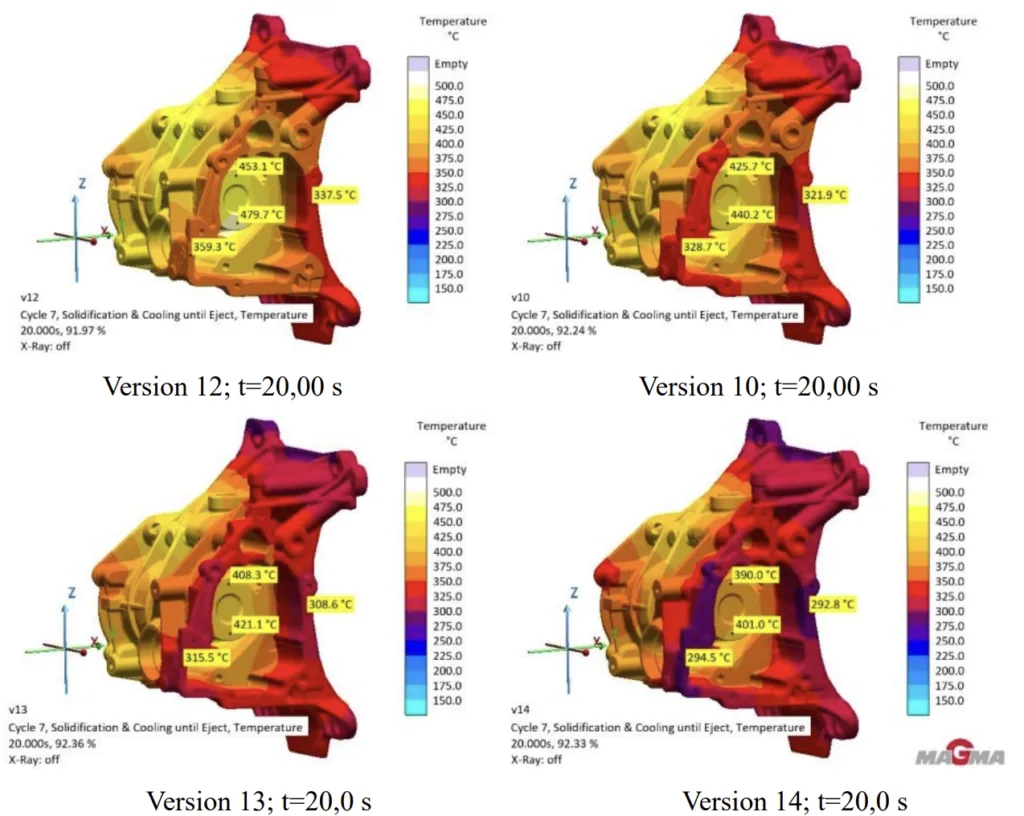

- 그림 11-12는 각 버전으로 시뮬레이션된 금형 온도를 보여줍니다. 기존 냉각 및 3D 프린팅 슬라이더의 금형 온도는 20-40°C의 차이를 보입니다. 가장 강한 냉각의 경우 온도 차이는 40-80°C 범위입니다.

- 그림 13은 수축 공동의 위치와 범위를 보여줍니다. 수축 공동의 부피는 기존 냉각 슬라이더의 경우 ~103 mm³이고 냉각 강도가 증가함에 따라 3D 프린팅 슬라이더의 경우 ~90, ~70, ~50 mm³입니다.

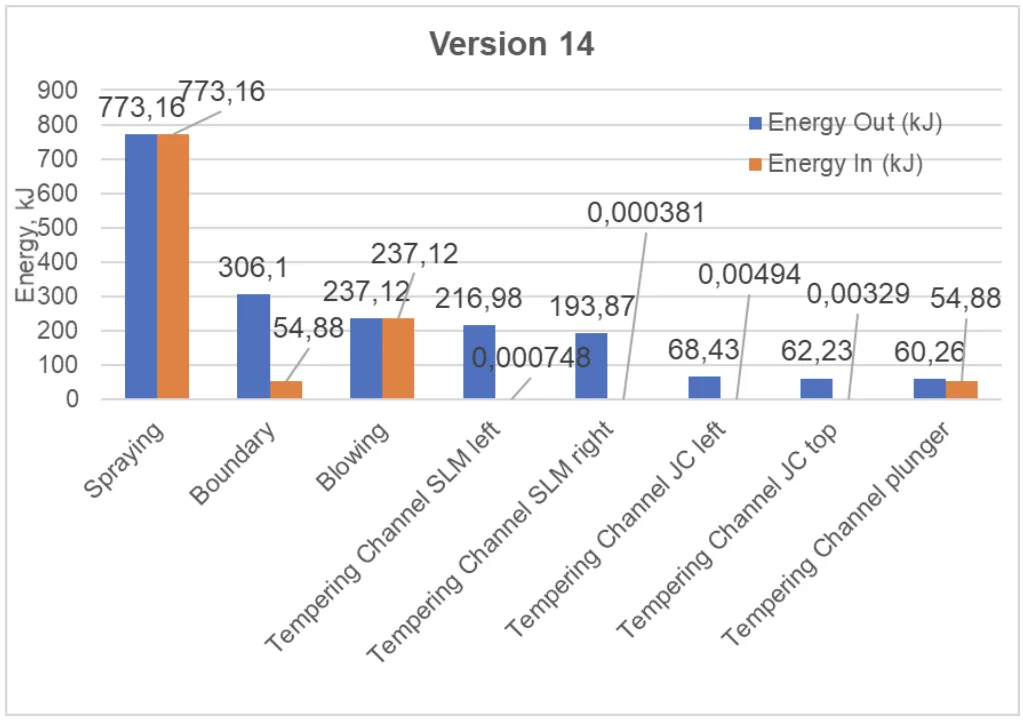

- 그림 14-17은 다양한 시뮬레이션 버전의 열 균형을 보여줍니다. 기존 슬라이더를 사용할 때 템퍼링 회로에서 추출된 에너지는 413.71kJ입니다. 3D 프린팅 슬라이더를 사용하면 시스템이 각각 548.19kJ, 637.79kJ, 807.37kJ의 에너지를 추출할 수 있습니다. 가장 강력한 냉각 기능을 갖춘 3D 프린팅 슬라이더와 기존 슬라이더의 결과 차이는 49%입니다.

- 그림 18-21은 금형의 각 냉각 채널별로 분류된 시뮬레이션 버전의 열 스케일을 보여줍니다. 기존 슬라이더에서 소산되는 에너지는 그림 19에 나와 있습니다.

Figure 9. Cooling system of the 3D printed sliders

그림 이름 목록:

- 그림 1. 테스트된 주물의 형상

- 그림 2. 슬라이더의 냉각 시스템

- 그림 3. 슬라이더의 냉각 시스템

- 그림 4-7. 3D 프린팅 슬라이더의 냉각 시스템

- 그림 8. 기존 슬라이더의 냉각 시스템

- 그림 9. 3D 프린팅 슬라이더의 냉각 시스템

- 그림 10. 연구된 시점에서의 각 버전에 대해 계산된 슬라이더 온도 척도: T=150.0-450.0°C

- 그림 11. 고려된 시점에서 각 버전에 대해 계산된 주조 온도, 보기 A, 척도: T=150.0-500.0°C

- 그림 12. 조사 중인 시점에서 각 버전에 대해 계산된 주조 온도, 보기 B, 척도: T=150.0-500.0°C

- 그림 13. 각 버전 수축에 대해 계산된 수축 척도: 0.0-100.0%

- 그림 14. 버전 12의 열 균형

- 그림 15. 버전 10의 열 균형

- 그림 16. 버전 13의 열 균형

- 그림 17. 버전 14의 열 균형

- 그림 18. 냉각 채널별로 분류된 버전 12의 열 균형

- 그림 19. 냉각 채널별로 분류된 버전 10의 열 균형

- 그림 20. 냉각 채널별로 분류된 버전 13의 열 균형

- 그림 21. 냉각 채널별로 분류된 버전 14의 열 균형

7. 결론:

주요 결과 요약:

3D 프린팅 슬라이더는 더 큰 비표면적 덕분에 기존 슬라이더에 비해 더 많은 열을 발산합니다. 이로 인해 슬라이더 및 금형 온도가 낮아지고 냉각 효율이 높아집니다. 3D 프린팅 슬라이더를 사용하면 수축 공동 형성도 줄어듭니다. 3D 프린팅 슬라이더는 기존 슬라이더에 비해 열 방출이 훨씬 더 높습니다(최대 49% 차이).

이 연구는 HPDC에서 3D 프린팅 슬라이더의 우수한 냉각 성능을 보여줍니다. 이는 사이클 시간 단축, 윤활제 사용량 감소, 주조 품질 향상으로 이어질 수 있으므로 업계에 중요한 실질적인 의미를 갖습니다.

8. 참고 문헌:

- [1] ASM Metals Handbook (1998). Casting. Volume 15. ASM International, USA.

- [2] Butler, W. (2005). The next generation of die casting machines. Die Casting Engineer, 1/2005, USA.

- [3] Andresen, B. (2005). Die Casting Engineering. Marcel Dekker, USA

- [4] Cho, J. I. et al. (2014). The relationship between dendrite arm spacing and cooling rate of Al-Si casting alloys in high pressure die casting. International Journal of Metalcasting, 8, 49–55. https://doi.org/10.1007/BF03355571

- [5] Jarfors, A. E. et al. (2021). On the use of conformal cooling in high-pressure die-casting and semisolid casting. Technologies - Manufacturing Technologies, 9(2), 39. https://doi.org/10.3390/technologies9020039

- [6] https://www.regloplas.com

- [7] https://uddeholm.com

- [8] Gibson, I. et al. (2021). Hybrid additive manufacturing. In Additive Manufacturing Technologies (pp. 347-366). Springer, Cham. https://doi.org/10.1007/978-3-030-56127-7_12

- [9] https://www.magmasoft.de

9. 저작권:

- 이 자료는 "[Zoltán Ferenc Bratu, János Péter Erdélyi, Dániel Molnár]"의 논문 "[HPDC 기술의 혁신적인 냉각 솔루션]"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.35925/j.multi.2024.3.17

이 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.