PVD Al-Si 코팅을 통한 연성 파괴 제어: 차세대 스틸-알루미늄 하이브리드 캐스팅 기술

이 기술 요약은 Xiangfan Fang이 작성하여 2017년 [Journal of Materials Science and Engineering A]에 발표한 학술 논문 "[Evaluation of Coating Systems for Steel Aluminum Hybrid Casting]"을 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 스틸-알루미늄 하이브리드 캐스팅

- 보조 키워드: 이종 금속 접합, PVD Al-Si 코팅, 고압 다이캐스팅, 자동차 경량화, 연성 파괴, 금속간 화합물

Executive Summary

- 도전 과제: 기존 스틸-알루미늄 하이브리드 캐스팅 기술은 취성이 강한 금속간 화합물(IMP) 층 때문에 안정적이고 연성이 있는 재료 기반 접합을 구현하기 어려웠습니다.

- 연구 방법: 새로운 PVD(물리 기상 증착) Al-Si 코팅 시스템을 개발하고, 기존의 EG(전기 아연 도금) Zn 코팅 및 산업용 Al-Si 코팅과 고압 다이캐스팅 조건에서 전단 인장 강도 및 파괴 거동을 비교 분석했습니다.

- 핵심 돌파구: 새롭게 개발된 PVD Al-Si 코팅은 비록 최대 전단 강도는 낮았지만, 매우 안정적이고 예측 가능한 연성 파괴 거동을 보여주어 동적 하중을 받는 구조 부품에 적용할 수 있는 가능성을 최초로 입증했습니다.

- 핵심 결론: 적절한 공정 제어(낮은 용탕 온도, 높은 사출 유량) 하에서 PVD Al-Si 코팅은 스틸-알루미늄 하이브리드 캐스팅에서 취성 파괴 문제를 해결하고 안정적인 재료 접합을 구현할 수 있는 혁신적인 솔루션입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업의 무게 절감 및 원가 절감 요구가 증가함에 따라, 스틸과 알루미늄을 결합하는 하이브리드 차체 구조(BIW)가 주목받고 있습니다. 하이브리드 캐스팅은 스틸 인서트를 알루미늄으로 주조하여 접합하는 유망한 기술이지만, 지금까지의 기술은 주로 형상 구속(form locking)이나 기계적 압착(force locking)에 의존해왔습니다.

이러한 기계적 접합 방식은 차량 운행 중 발생하는 높은 수준의 정적 및 동적 하중을 견디기에 충분히 강하지 않습니다. 재료 기반의 직접적인 접합(예: 용접)을 시도할 경우, 스틸과 알루미늄 계면에 매우 취약한 Al-Fe 금속간 화합물(IMP)이 형성되어 접합부의 신뢰성을 크게 떨어뜨립니다. 따라서 실제 차량 생산에 적용할 수 있는, 강하고 연성이 있는 재료 기반의 스틸-알루미늄 접합 기술 개발은 업계의 오랜 숙원이었습니다. 이 연구는 바로 이 문제를 해결하기 위해 시작되었습니다.

연구 접근법: 방법론 분석

본 연구는 새로운 코팅 시스템이 스틸-알루미늄 접합 특성에 미치는 영향을 평가하기 위해 체계적인 실험을 설계했습니다.

- 기판 재료: 세 종류의 강판이 사용되었습니다.

- DC04: 새로운 PVD 코팅을 적용하기 위한 비코팅 저탄소강.

- CPW 800: EG(전기 아연 도금) Zn 코팅이 적용된 고장력강.

- MBW 1500: 산업용 용융 Al-Si 코팅이 적용된 핫 포밍용 보론강.

- 주조 재료: 자동차 압력 다이캐스팅에 적합한 AlSi9MgMn 알루미늄 합금(Si 9-11.5 wt.%)이 사용되었습니다.

- 코팅 시스템:

- EG Zn 코팅: 약 7µm 두께의 산업 표준 코팅.

- 산업용 Al-Si 코팅: 약 30µm 두께의 용융 도금 코팅.

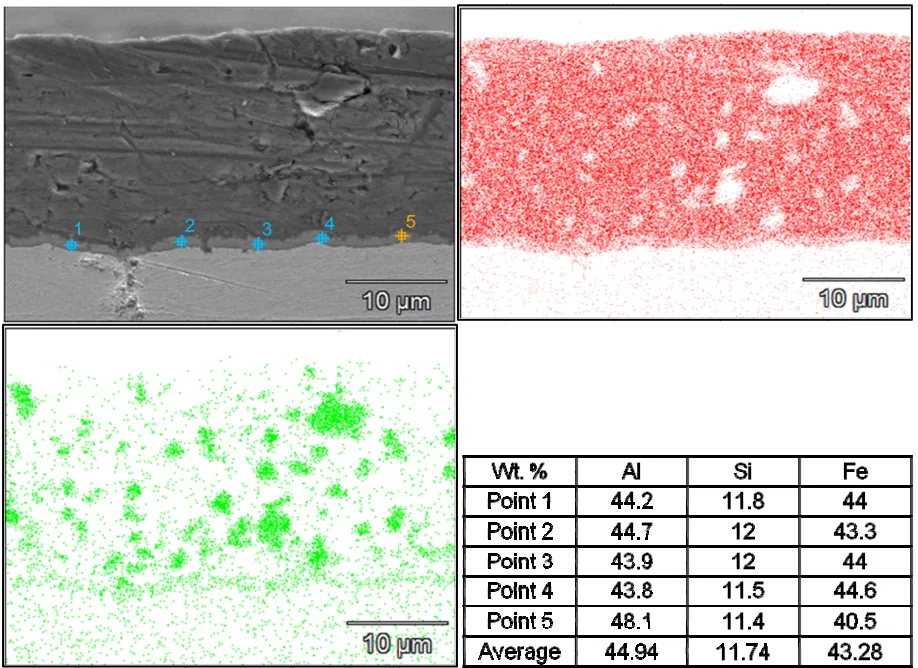

- 신규 PVD Al-Si 코팅: 본 연구의 핵심으로, DC04 강판 위에 PVD(물리 기상 증착) 방식으로 약 20µm 두께의 Al-Si 층을 형성했습니다. 이 코팅은 1-3µm 두께의 얇은 제1층과 15-17µm 두께의 제2층으로 구성됩니다.

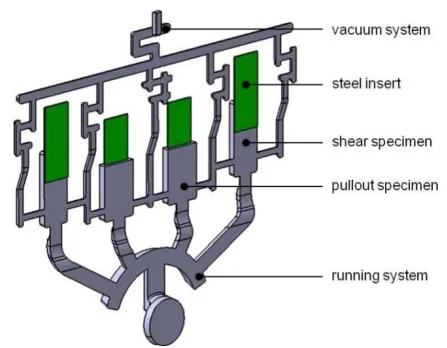

- 공정 변수: 고압 다이캐스팅 공정에서 알루미늄 용탕 온도(685°C, 750°C), 스틸 인서트 예열 온도(상온, 200-300°C), 사출 유량(3,000-8,000 mm³/s) 등의 변수를 제어하며 전단 인장 시편을 제작했습니다. 제작된 시편은 인장 시험기를 통해 기계적 거동을 평가하고, SEM 및 EDX 분석으로 파단면과 계면을 분석했습니다.

돌파구: 주요 발견 및 데이터

발견 1: PVD Al-Si 코팅의 안정적인 연성 파괴 거동

새로운 PVD Al-Si 코팅은 특정 공정 조건에서 매우 일관되고 안정적인 접합 특성을 보였습니다.

- 핵심 조건: 알루미늄 용탕 온도가 685°C이고 스틸 인서트를 220-300°C로 예열했을 때, 약 10-11 MPa의 높은 전단 강도를 갖는 안정적인 접합이 이루어졌습니다. (Figure 6b, Table 3 참조)

- 연성 파괴: EG Zn 코팅과 달리, PVD Al-Si 코팅 시편의 하중-변위 곡선은 최대 하중에 도달한 후에도 급격한 파괴 없이 일정한 힘을 유지하며 변형이 계속되는 양상을 보였습니다. 이는 균열이 안정적으로 성장함을 의미하며, 접합부가 연성을 가지고 있음을 나타냅니다.

- 낮은 산포도: 2차 시험 시리즈(예열 온도 300°C)에서 평균 전단 강도는 11.3 MPa, 표준편차는 0.44 MPa로 매우 낮은 데이터 산포도를 보여 공정의 신뢰성이 높음을 입증했습니다.

발견 2: EG Zn 코팅의 높은 강도와 취성 파괴의 한계

기존의 EG Zn 코팅은 더 높은 최대 전단 강도를 달성했지만, 파괴 거동에서 명확한 한계를 보였습니다.

- 높은 강도: 알루미늄 용탕 온도 750°C, 스틸 인서트 예열 200°C 조건에서 평균 전단 강도는 18.32 MPa로 PVD 코팅보다 높게 측정되었습니다. (Table 3 참조)

- 취성 파괴: 하중-변위 곡선(Figure 6a)에서 최대 하중에 도달하자마자 하중이 즉시 0으로 떨어지는 전형적인 취성 파괴 거동을 보였습니다. 이는 균열이 예측 불가능하게 급격히 전파됨을 의미하며, 동적 하중을 받는 부품에는 치명적일 수 있습니다.

- 높은 산포도: 측정된 강도 값의 편차가 커서 접합 품질의 일관성을 보장하기 어려웠습니다. 이는 접합 메커니즘이 재료 기반 연결과 미세한 형상 구속의 불균일한 혼합에 의존하기 때문으로 분석됩니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 스틸-알루미MUM 하이브리드 캐스팅에서 용탕 온도와 사출 유량이 접합 품질을 결정하는 핵심 변수임을 시사합니다. 특히 PVD Al-Si 코팅의 경우, 685°C의 낮은 용탕 온도와 7,000 mm³/s 이상의 높은 사출 유량을 통해 계면에서의 과도한 확산을 억제하고 연성 층을 보존하는 것이 중요합니다.

- 품질 관리팀: 논문의 Figure 6은 코팅 종류에 따른 파괴 거동의 차이를 명확히 보여줍니다. EG Zn 코팅의 취성 파괴와 PVD Al-Si 코팅의 연성 파괴 특성은 새로운 품질 검사 기준을 수립하는 데 중요한 근거가 될 수 있습니다. 단순히 최대 강도뿐만 아니라 파괴 전까지의 변형 거동을 평가하는 것이 신뢰성 확보에 필수적입니다.

- 설계 엔지니어: 이 연구 결과는 코팅 시스템 선택이 제품의 최종 성능에 지대한 영향을 미친다는 것을 보여줍니다. 동적 하중이나 충격 에너지를 흡수해야 하는 부품(예: 자동차 구조 부품)을 설계할 때, 최대 강도보다는 파괴 거동의 안정성과 연성을 우선적으로 고려하여 PVD Al-Si와 같은 코팅 시스템을 선택하는 것이 유리할 수 있습니다.

논문 상세 정보

Evaluation of Coating Systems for Steel Aluminum Hybrid Casting

1. 개요:

- 제목: Evaluation of Coating Systems for Steel Aluminum Hybrid Casting

- 저자: Xiangfan Fang

- 발행 연도: 2017

- 학술지/학회: Journal of Materials Science and Engineering A

- 키워드: Hybrid casting, Fe-Al-intermetallic phase, interfacial diffusion reaction, coating systems, die casting process, material based joining, ductile fracture

2. 초록:

하이브리드 캐스팅은 스틸과 알루미늄을 접합하는 잘 알려진 기술입니다. 현재까지의 기술은 재료 기반의 연결이 매우 취약하기 때문에 형상 구속 및 기계적 압착 연결을 생성하는 데 중점을 두었습니다. 본 연구에서는 Fe-Al-X-Si 계의 계면 합금 및 표면 코팅에 대한 최근 개발을 기반으로 새로운 금속 코팅 개념이 개발되었습니다. 새로운 PVD 코팅은 두 개의 하위 층으로 구성됩니다. 첫 번째 층은 두께가 3 µm 미만이며 Fe, Si 및 소량의 Al을 포함합니다. 두 번째 연결 층은 약 10 MPa 이상의 인장 및 전단 응력을 견딜 수 있으며 연성 거동을 보일 수 있습니다. 코팅 형태 및 조성에 대한 SEM(주사 전자 현미경) 연구와 파괴 표면, 새로운 재료 접합 조건에 대한 메커니즘이 조사되었습니다. 특정 화학 조성, 코팅 층의 두께 및 주조 조건이 연성 거동을 담당하는 것으로 밝혀졌습니다. 처음으로 스틸-알루미늄 하이브리드 화학 접합을 실제 기술에 적용할 수 있는 기회가 있습니다.

3. 서론:

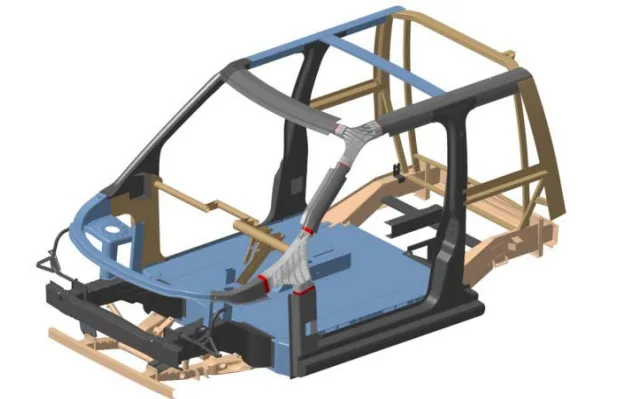

지난 몇 년 동안 경량 설계 및 비용 절감에 대한 상당한 관심이 자동차 차체 및 섀시 구조에 기울여졌습니다. 이는 최종 제품에서 무게와 비용 간의 최상의 절충안을 달성하기 위해 올바른 재료를 올바른 순서로 사용해야 함을 의미합니다. 현대의 BIW(body in white)는 플랫폼을 사용하여 제작되고 있습니다. 이 플랫폼을 기반으로 동일한 조립 라인에서 다양한 유형의 BIW를 제작해야 합니다. 예를 들어, 전체 스틸 또는 스틸 집약적 BIW는 무게 절감 요구 사항이 낮은 차량에 선택됩니다. 반면, 전체 전기차에 대한 엄청난 무게 절감 요구로 인해 스틸-알루미늄 하이브리드 설계 또는 알루미늄 집약적 설계가 선택되어 더 넓은 주행 범위를 확보하고 배터리 시스템의 비용을 절감할 수 있습니다. 스틸과 알루미늄을 접합하기 위해 리벳팅 및 접착 본딩과 같은 다양한 신규 접합 기술이 개발되었지만, 이는 다중 재료 시스템에 대한 투자를 필요로 하고 따라서 방해 요인이 됩니다. 따라서 저자는 동일한 조립 라인에서 스틸 집약적 설계 BIW와 스틸-알루미늄 혼합 재료 설계 BIW를 모두 제작할 수 있는 새로운 방법을 제안했습니다. 이 하이브리드 주조 방법에서 스틸 부품(빨간색)은 Al 주조로 성형되는 작은 인서트로 사용됩니다(그림 1). 거싯은 상부 및 하부 A-필러 부품을 연결하는 데 사용됩니다. A-필러 보강재는 스틸 또는 알루미늄으로 만들 수 있습니다. 다른 거싯에 추가 주조 거싯을 사용하는 것이 쉽습니다. 전체 스틸 집약적 BIW의 경우, 거싯 사이의 다른 모든 부품은 스틸로 만들 수 있습니다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업의 경량화 요구에 따라 스틸과 알루미늄을 하나의 부품으로 결합하는 하이브리드 캐스팅 기술의 중요성이 부각되었습니다.

이전 연구 현황:

기존의 하이브리드 캐스팅은 주로 기계적 결합(형상 구속, 압착)에 의존했으며, 재료 기반 접합을 시도할 경우 계면에 취성이 강한 Al-Fe 금속간 화합물(IMP)이 형성되어 신뢰성 있는 접합이 불가능했습니다. Zn 코팅이 접합에 긍정적인 효과를 준다는 보고는 있었으나, 그 물리적 배경은 충분히 이해되지 않았습니다.

연구 목적:

하이브리드 캐스팅 공정 중 스틸과 알루미늄 사이에 얇고 연성이 있는 금속간 화합물 층을 형성하여, 안정적이고 신뢰성 높은 재료 기반 접합을 구현할 수 있는 새로운 표면 코팅 시스템을 개발하고 평가하는 것을 목표로 합니다.

핵심 연구:

세 가지 다른 코팅 시스템(산업용 EG Zn, 산업용 용융 Al-Si, 신규 PVD Al-Si)이 적용된 강판을 AlSi9MgMn 합금으로 고압 다이캐스팅하여 하이브리드 시편을 제작했습니다. 이후 전단 인장 시험을 통해 각 코팅 시스템의 기계적 특성(강도, 파괴 거동)을 비교하고, SEM/EDX 분석을 통해 파단면과 계면의 미세구조 및 조성을 분석하여 접합 메커니즘을 규명했습니다.

5. 연구 방법론

연구 설계:

본 연구는 비교 실험 설계를 채택했습니다. 세 가지 다른 표면 코팅(EG Zn, 용융 Al-Si, PVD Al-Si)을 변수로 설정하고, 고압 다이캐스팅 공정 조건(용탕 온도, 인서트 예열)을 제어하며 각 조건이 스틸-알루미늄 접합부의 기계적 특성에 미치는 영향을 평가했습니다.

데이터 수집 및 분석 방법:

- 기계적 특성 평가: Zwick 인장 시험기를 사용하여 준정적(quasi-static) 속도(10 mm/min)로 전단 인장 시험을 수행하고 하중-변위 곡선을 생성했습니다.

- 미세구조 분석: SEM(주사 전자 현미경)을 사용하여 코팅층의 단면, 시편의 파단면 및 접합부의 계면을 관찰했습니다.

- 화학 조성 분석: EDX(에너지 분산형 X선 분광법)를 사용하여 코팅층, 파단면, 계면의 특정 영역에 대한 화학 조성을 정량적으로 분석했습니다.

연구 주제 및 범위:

이 연구는 고압 다이캐스팅 공정을 이용한 스틸-알루미늄 하이브리드 접합에 초점을 맞춥니다. 연구 범위는 (1) 새로운 PVD Al-Si 코팅 시스템의 개발 및 특성 평가, (2) 기존 코팅 시스템(EG Zn, 용융 Al-Si)과의 성능 비교, (3) 각 코팅 시스템의 접합 메커니즘 및 파괴 거동 규명으로 한정됩니다.

6. 주요 결과:

주요 결과:

- 산업용 용융 Al-Si 코팅은 본 연구에서 조사된 모든 주조 조건에서 스틸과 알루미늄 간의 접합을 형성하지 못했습니다.

- EG Zn 코팅은 최대 18.32 MPa의 높은 전단 강도를 보였으나, 데이터 산포가 크고 파괴 거동이 전형적인 취성 파괴 양상을 나타냈습니다.

- 새롭게 개발된 PVD Al-Si 코팅은 특정 공정 조건(용탕 685°C, 인서트 예열 220-300°C)에서 약 11.3 MPa의 전단 강도와 매우 낮은 산포도를 보였으며, 최대 하중 도달 후에도 하중을 유지하며 변형되는 안정적인 연성 파괴 거동을 나타냈습니다.

- PVD Al-Si 코팅의 접합 메커니즘은 (1) Fe, Al, Si로 구성된 약 1-3 µm 두께의 얇고 연성이 있는 금속간 화합물 층을 통한 재료 기반 접합과 (2) 미세한 형상 구속의 조합으로 밝혀졌습니다. 파괴는 주로 Si 편석으로 인해 국부적으로 강도가 약해진 PVD Al-Si 코팅층 내부에서 발생했습니다.

그림 이름 목록:

- Fig. 1 Hybrid gussets Al-Steel for a full electric urban utility vehicle (red parts: steel inserts, white parts: Al-casting nodes).

- Fig. 2 (a) Microstructure of an EG Zn coating; (b) An industrial hot dipped Al-Si coating.

- Fig. 3 Distribution of Al (red) and Si (green) in the coating layer PVD Al-Si on DC04 steel as well as the chemical composition of the first thin layer contacting steel substrate (on 5 points).

- Fig. 4 Sample shape for pure shear tension test.

- Fig. 5 Injection die for a high pressure die casting trial.

- Fig. 6 (a) Shear force and displacement curve of a Zn coated steel (with (red) and without pre heating (blue)) hybrid casted by a Al at 750 °C; (b) A PVD Al-Si coated steel with pre heating at 220 °C (blue) and 300 °C (red) when casted by a Al-melt at 685 °C.

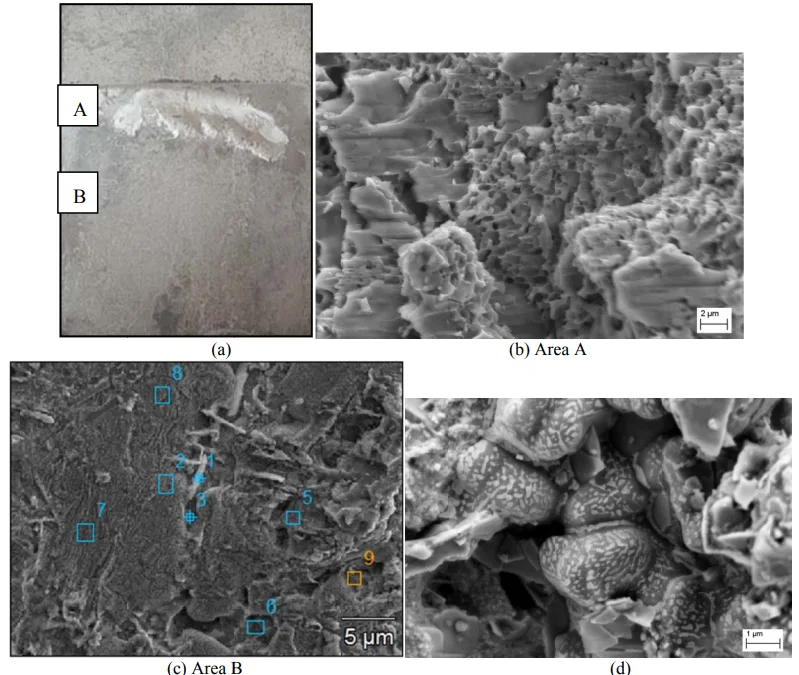

- Fig. 7 (a) Shear tensile fracture surface of Zn coated steel sheet; (b) rough area A; (c) flat area B and EDX measuring area; (d) enlarged area in flat area B ("asian script" zone: light spots: high Zn content approximately 60-70 wt. %, Rest: Al; dark: lower content of Zn of approximately 50 wt. %, Rest Al.

- Fig. 8 (a) Cross section of Zn coated steel sheet after hybrid casting; (b) area with a kind of microscopic interlock of materials between Al and Steel surface (Steel: light, Al: dark)

- Fig. 9 (a) Cross section of Zn coated steel sheet after hybrid casting and the (b) chemical composition of the Al-Fe-Zn mixture in the first 3-4 µm from steel surface: Box 8 consisting of 47 wt.% Al, 6.6 wt.% Si, 22 wt.% Fe and 25 wt.% Zn.

- Fig. 10 (a) Schematic fracture surface of PVD AlSi coated steel sheet; (b) SEM area A; (c) SEM area B; (d) SEM area C.

- Fig. 11 (a) Surface of PVD Al-Si coated steel sheet after hybrid casting in Zone S of Fig. 10a. (b) Surface of PVD AlSi coated steel sheet after hybrid casting in Zone A of Fig. 10a. Box 1: Al: 99.1%, Si: 0.9%; Box2: Al: 99%, Si: 1%; Box 3: Al: 96.3%, Si: 3.7%.

- Fig. 12 Cross section of a shear tensile sample hybrid casted using the PVD Al-Si coating.

- Fig. 13 Principle formation of a Al-Si coating and the crack forming mechanism.

7. 결론:

본 연구에서는 스틸 표면 코팅 유형에 기반하여 Al과 스틸(Fe) 간의 접합 형성 및 재료 접합 메커니즘에 대한 연구를 수행했습니다. Fe-Al 금속간 화합물(IMP) 형성은 그 동역학에 의해 제어되지만, 새로운 PVD Al-Si 코팅을 통해 IMP 형성을 제어할 수 있었습니다. 이 코팅은 매우 얇은(1-3 µm) 하위 층과 더 두꺼운(15-20 µm) 층으로 구성됩니다. 얇은 층은 약 44 wt.% Al, 12 wt.% Si, 44 wt.% Fe를 포함하며, 연성이 있는 Al57Fe27Si15 상으로 식별될 수 있습니다.

적절한 사출 금형 설계 및 공정 조건(용탕 온도 700°C 미만, 유량 7,000 mm³/s 이상)과 결합하여 9-11.5% Si를 포함한 Al 합금을 사용했을 때 매우 고무적인 결과를 얻었습니다. 이 조건들은 확산 과정을 특정 범위로 제한합니다. 스틸과 알루미늄 간의 접합은 매우 안정적인 전단 인장력과 낮은 산포도를 보였습니다. 또한, 전단 인장 시편은 Al 주조 합금과 스틸 기판 사이에서 균열이 매우 안정적으로 성장함을 보여주었습니다. 파단면은 주로 벌집 모양의 연성 파괴 표면을 보였습니다. 이 접합은 스틸과 알루미늄 간의 재료 기반 접합을 가능하게 하는 연성 PVD Al-Si 층 때문에 가능합니다. 미세한 형상 구속도 접합에 기여할 수 있습니다.

이 코팅층 설계의 장점은 하이브리드 접합이 연성 거동을 가질 수 있다는 것입니다. 처음으로 자동차 차체 구조 부품과 같은 고도의 동적 하중을 받는 구조물에 이러한 종류의 접합을 적용할 기회가 생겼습니다. 추가적으로, 알루미늄과 Zn 코팅 스틸 간의 재료 기반 접합 메커니즘도 조사되었습니다. 이 재료 접합은 Fe-Al-Si-Zn 재료 혼합물과 미세한 형상 구속에 기반합니다.

8. 참고 문헌:

- [1] Lämmer, H. 1994. Verfahren zum Verbinden zweier Werkstücke aus Metall zu einem Verbundbauteil. German Patent, DE 44 14 095 A1.

- [2] Watkins, T., Erdman, D., Joshi, P., Ludtka, G., Murphy, B., Sabau, A., Yin, H., Zhang, W., Skszek, T., and Niu, Χ. 2013. "Residual Stress of Bimetallic Joints and Characterization." In Proceedings of the 2013 DOE Vehicle Technologies Annual Merit Review and Peer Evaluation Meeting.

- [3] Jochen, D., and Wibbeke, M. 2007. Method for manufacturing of a subframe. German Patent, DE 10 2008 020 467 A1.

- [4] Roeth, T., and Vomhof, R. 2006. Light-weight component. US Patent, US 7 152 896 B2.

- [5] Jacome, L., Weber, S., Leitner, E., Arenholz, E., Bruckner, J., Hackl, H., and Pyzalla, A. 2009. "Influence of Filler Composition on the Microstructure and Mechanical Properties of Steel-Aluminum Joints Produced by Metal Arc Joining." Advanced Engineering Materials 11 (5): 350-8.

- [6] Gatzen, M., Radel, T., Thomy, C., and Vollersten, F. 2014. "Wetting Behavior of Eutectic Al-Si Droplets on Zinc Coated Steel Substrates." Journal of Materials Processing Technology 214: 123-31.

- [7] Baker, I., and George, E. P. 1998. "The Mechanical Properties of FeAl." MRS Proceedings 552.

- [8] Alexander, D. J., Maziasz, P. J., and Wright, J. L. 1998. "Processing and Alloying Effects on Tensile and Impact Properties of FeAl Alloys." Material Science and Engineering A 258 (1-2): 276-84.

- [9] Salzar, M., Albiter, A., Rosas, G., and Perez, R. 2003. "Structural and Mechanical Properties of AlFe Intermetallic Alloy with Li, Ce and Ni Additions." Material Science and Engineering A 351: 154-9.

- [10] Springer, H., Kostka, A., Payton, E. J., Raabe, D., Kaysser-Pyzalla, A., and Eggeler, G. 2010. "On the Formation Growth of Intermetallic Phases during Interduffsion between Low-carbon Steel and Aluminium Alloys." Acta Materialia 59: 1586-660.

- [11] Oberschelp, C. 2012. "Hybride Leichtbaustruktur für den Karosseriebau." Ph.D. Thesis, RWTH Aachen.

- [12] Springer, H., Kostka, A., Santos, F. J., and Raabe, D. 2011. "Influence of Intermetallic Phases and Kirkendall-porosity on the Mechanical Properties of Joints between Steel and Aluminum Alloys." Materials Science and Engineering A 528: 4630-42.

- [13] Springer, H. 2013-2015. Personal Communications.

- [14] Shahverdi, H. R., Ghomashchi, M. R., Shabestari, S., and Hejazi, J. 2002. "Micostructural Analysis of Interfacial Reaction between Molten Aluminum and Solid Iron." Journal of Materials Processing Technology 124: 345-52.

- [15] Shih, T., and Tu, S. 2007. “Interaction of Steel with Pure Al, Al-7Si and A356 Alloys." Material Science and Engineering A 454-455: 349-56.

- [16] Hein, P., Kefferstein, R., and Dahan, Y. 2006. "New Development in Sheet Metal Forming Technology." In Proc. Int. Conf.

- [17] Suehiro, M., Kusumi, K., Miyakoshi, T., Maki, J., and Ohgami, M. 2003. "Nippon Steel Report No. 88."

- [18] Jenner, F., Walter, M. E., Lyenger, R., and Hughes, R. 2010. "Evolution of Phases, Microstructure, and Surface Roughness during Heat Treatment of Aluminized Low Carbon Steel." Metallurgical and Materials Transactions A 41A: 1554-63.

- [19] Richards, R. W., Jones, R. D., Clements, P. D., and Clarke, H. 1994. "Metallurgy of Continuous Hot Dip Aluminizing." International Materials Reviews 39 (5): 191-212.

- [20] Gundlach, J. 2015. Personal Communications.

전문가 Q&A: 자주 묻는 질문

Q1: EG Zn 코팅이 더 높은 전단 강도를 보였음에도 불구하고 PVD Al-Si 코팅을 개발한 이유는 무엇인가요?

A1: EG Zn 코팅은 높은 최대 강도를 보였지만, 파괴 거동이 예측 불가능한 취성 파괴였습니다. 이는 동적 하중을 받는 자동차 구조 부품에는 부적합합니다. PVD Al-Si 코팅은 비록 최대 강도는 약간 낮지만, 파괴가 안정적으로 진행되는 연성 거동을 보여주어 부품의 신뢰성과 안전성을 획기적으로 높일 수 있기 때문에 개발되었습니다.

Q2: PVD Al-Si 코팅의 두 하위 층(sub-layer) 구조는 어떤 의미를 가지나요?

A2: 이 두 층 구조가 연성 접합의 핵심입니다. 강철과 직접 접촉하는 1-3 µm의 얇은 첫 번째 층은 Fe, Al, Si가 혼합된 연성이 있는 금속간 화합물(Al57Fe27Si15)을 형성하여 재료 기반의 강한 결합을 만듭니다. 그 위의 두꺼운 두 번째 층은 Si가 불균일하게 분포(편석)되어 있어 상대적으로 강도가 약한 경로를 제공합니다. 결과적으로 파괴가 취약한 스틸-알루미늄 계면이 아닌, 이 연성이 있는 코팅층 내부에서 제어된 방식으로 일어나게 됩니다.

Q3: 논문에서 7,000 mm³/s 이상의 높은 사출 유량이 중요하다고 강조한 이유는 무엇인가요?

A3: 높은 사출 유량은 금형 충전 시간을 단축시켜 고온의 알루미늄 용탕이 스틸 인서트와 접촉하는 시간을 최소화합니다. 이는 스틸과 Al-Si 코팅층 사이의 과도한 열적 상호작용과 원자 확산을 억제하는 효과를 가져옵니다. 결과적으로 연성 접합에 필수적인 얇은 제1층의 화학적 조성과 미세구조가 최적의 상태로 유지될 수 있습니다.

Q4: PVD Al-Si 코팅이 750°C의 높은 알루미늄 용탕 온도에서는 왜 접합에 실패했나요?

A4: 논문의 데이터(Table 3)에 따르면 750°C에서는 접합이 이루어지지 않았습니다. 이는 높은 온도로 인해 확산이 과도하게 일어나 1-3 µm 두께의 연성 금속간 화합물 층의 화학 조성이 급격히 변했기 때문으로 추정됩니다. 이 얇은 층의 조성이 최적 범위를 벗어나면서 연성을 잃고 취약해져 접합력을 상실한 것입니다. 이는 접합 품질을 위해 엄격한 온도 관리가 필수적임을 보여줍니다.

Q5: PVD Al-Si 코팅으로 형성된 접합의 메커니즘을 요약하면 무엇인가요?

A5: 접합 메커니즘은 두 가지의 조합입니다. 첫째, 스틸 기판으로 약 1-3 µm 깊이까지 확산된 Al과 Si가 형성하는 연성 금속간 화합물 층을 통한 '재료 기반 접합'입니다. 둘째, 하이브리드 캐스팅 후 Al-Si 코팅층과 스틸 표면 사이에 형성된 미세한 요철 구조를 통한 '기계적 형상 구속'입니다. 이 두 메커니즘이 결합하여 안정적이고 연성이 있는 접합을 구현합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 스틸-알루미늄 하이브리드 캐스팅 분야의 오랜 난제였던 '취성 파괴' 문제를 해결할 수 있는 혁신적인 PVD Al-Si 코팅 기술을 제시했습니다. 단순히 높은 강도를 넘어, 예측 가능하고 안정적인 '연성 파괴' 거동을 구현함으로써, 동적 하중 환경에 노출되는 고성능 자동차 부품에 하이브리드 캐스팅 기술을 적용할 수 있는 새로운 가능성을 열었습니다. 이는 경량화와 원가 절감이라는 두 마리 토끼를 잡아야 하는 제조업계에 중요한 이정표가 될 것입니다.

"CASTMAN은 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Xiangfan Fang]"의 논문 "[Evaluation of Coating Systems for Steel Aluminum Hybrid Casting]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.1016/j.msea.2017.03.001]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.