액상 단조 압력 최적화: 알루미늄 합금의 기공률 및 경도를 제어하는 핵심 기술

이 기술 요약은 Vineet Tirth와 Amir Arabi가 작성하여 2020년 Arch. Metall. Mater.에 게재한 학술 논문 "EFFECT OF LIQUID FORGING PRESSURE ON SOLUBILITY AND FREEZING COEFFICIENTS OF CAST ALUMINUM 2124, 2218 AND 6063 ALLOYS"를 기반으로 합니다. CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

![Fig. 9. Freezing time [s] of materials CP-Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa](https://castman.co.kr/wp-content/uploads/image-3015.webp)

키워드

- 주요 키워드: 액상 단조 압력

- 보조 키워드: 알루미늄 합금, 용해도 계수, 응고 계수, 기공률 제어, 경도 향상, 스퀴즈 캐스팅

Executive Summary

- 도전 과제: 널리 사용되는 알루미늄 합금의 액상 단조 공정에서 비용 효율성과 우수한 재료 특성을 동시에 달성하기 위한 최적의 공정 변수를 설계하는 것은 지속적인 과제입니다.

- 연구 방법: 상업용 순수 알루미늄(CP-Al) 및 세 가지 알루미늄 합금(2124, 2218, 6063)을 0 MPa에서 150 MPa까지 7단계의 압력 변화를 주어 액상 단조를 진행했으며, 미세구조, 기공률, 경도, 용해도 및 응고 계수에 미치는 영향을 분석했습니다.

- 핵심 발견: 100 MPa의 압력은 경도를 가장 효과적으로 향상시키는 지점이며, 가해진 압력과 재료의 용해도 계수 사이에는 다항식 관계가 성립함을 발견했습니다.

- 핵심 결론: 응고 중 가해지는 압력은 기공률을 제어하고 기계적 특성을 향상시키는 결정적인 변수이며, 연구된 합금에서는 100 MPa가 매우 효과적인 압력 수준으로 나타났습니다.

도전 과제: 이 연구가 고압 주조 전문가에게 중요한 이유

주조와 단조의 장점을 결합한 액상 단조(스퀴즈 캐스팅) 기술은 복잡한 형상과 우수한 표면 조도를 구현할 수 있는 잠재력을 가지고 있습니다. 특히 라이저나 게이트 시스템에서 발생하는 재료 낭비를 줄여 90% 이상의 높은 주조 수율을 달성할 수 있습니다. 그러나 이 기술의 성능은 다양한 공정 변수에 따라 크게 달라지며, 특히 압력은 최종 제품의 품질을 좌우하는 핵심 요소입니다.

자동차, 항공우주, 방위 산업과 같은 고성능 부품 시장에서는 기공이 없고 균일한 기계적 특성을 가진 제품이 요구됩니다. 기존 연구들은 압력이 미세구조를 개선하고 기공을 줄인다는 점을 보여주었지만, 다양한 상용 알루미늄 합금에 대한 압력의 영향을 비교 분석하고, 용해도나 응고 계수와 같은 핵심 물리적 계수와의 정량적 관계를 규명한 연구는 부족했습니다. 이 연구는 이러한 지식의 공백을 메우고, 엔지니어들이 비용 효율적인 공정을 설계할 수 있도록 최적의 압력 조건을 찾는 것을 목표로 합니다.

연구 접근법: 방법론 분석

본 연구는 액상 단조 공정에서 압력이 네 가지 다른 알루미늄 소재에 미치는 영향을 체계적으로 평가하기 위해 설계되었습니다.

- 사용 재료: 상업용 순수 알루미늄(CP-Al)과 세 가지 주요 산업용 합금인 2124, 2218, 6063이 사용되었습니다. 각 재료의 정확한 화학 성분은 유도 결합 플라즈마 원자 방출 분광법(ICP-AES)으로 분석되었습니다.

- 공정 변수:

- 주입 온도: 700°C ± 5°C로 고정

- 금형 온도: 250°C ± 5°C로 고정

- 가압 압력: 0, 25, 50, 75, 100, 125, 150 MPa의 7단계로 변화를 주었습니다.

- 장비 및 측정: 수직 반자동 유압 프레스를 사용하여 직접 액상 단조를 수행했습니다. 시편의 밀도는 ASTM C 135-96 표준에 따라 수중 침지법으로 측정하여 기공률을 계산했습니다. 미세구조는 광학 현미경과 주사 전자 현미경(SEM)으로 관찰했으며, 경도는 ASTM E92 표준에 따라 비커스 경도 시험기로 측정했습니다. 용해도 계수(Ks)와 응고 계수(Kf)는 실험적으로 측정된 기공률과 응고 시간을 기반으로 계산되었습니다.

이러한 통제된 실험 설계를 통해 압력 변화가 각 재료의 특성에 미치는 영향을 명확하게 분리하여 분석할 수 있었습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 압력 증가에 따른 기공률 감소 및 용해도 계수의 변화

압력은 응고 중 가스 기포의 핵 생성을 억제하고 용해도를 높여 기공률을 현저히 감소시켰습니다.

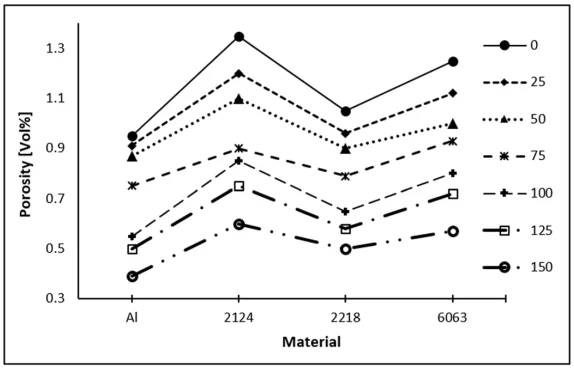

- Figure 4에 따르면, 압력이 0 MPa에서 150 MPa로 증가함에 따라 모든 재료에서 기공률이 크게 감소했습니다. 감소율은 CP-Al에서 58.94%, 2124 합금에서 55.55%, 2218 합금에서 52.38%, 6063 합금에서 54.4%로 나타났습니다. 이는 압력이 용탕 내 가스 용해를 촉진하여 기공 형성을 효과적으로 억제함을 보여줍니다.

- 기공률의 역수로 계산된 용해도 계수(Ks)는 압력과 복잡한 관계를 보였습니다. Figure 5에서 볼 수 있듯이, Ks 값은 압력이 증가함에 따라 초기에 감소했다가 다시 증가하는 경향을 보입니다. 연구진은 이 관계가 냉각, 압력, 미세구조 미세화의 복합적인 효과 때문이라고 분석했으며, 압력(p)과 Ks 사이의 관계를 가장 잘 설명하는 다항식(예: CP-Al의 경우, K_Al = e⁻⁷p² – 0.0023p + 0.2588)을 도출했습니다. 이 식은 특정 기공률 목표를 달성하기 위해 필요한 압력을 예측하는 데 사용될 수 있습니다.

결과 2: 경도 향상과 100 MPa 압력의 최적 효과

압력은 미세구조를 미세화하고 기공을 줄여 재료의 경도를 향상시키는 데 직접적인 영향을 미쳤습니다.

- Figure 6은 모든 재료에서 압력이 증가함에 따라 경도가 꾸준히 향상됨을 보여줍니다. 0 MPa 대비 150 MPa에서의 경도 향상률은 2124 합금에서 12.84%에서 CP-Al에서 22.58%까지 다양하게 나타났습니다. 합금의 경우 금속간 화합물이 초기 경도를 높여주기 때문에 순수 알루미늄에 비해 압력에 의한 경도 '향상률'은 상대적으로 낮게 나타났습니다.

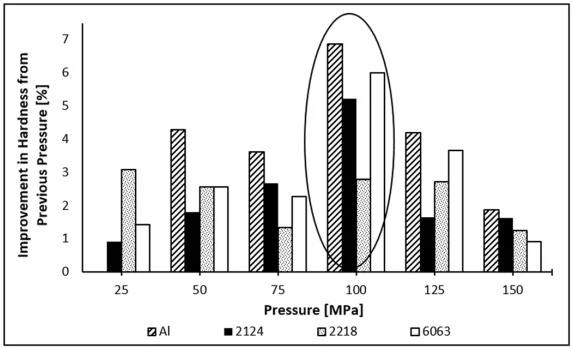

- 특히 주목할 만한 점은 Figure 7에서 나타난 결과입니다. 이 그래프는 25 MPa 압력 증가 단계별 경도 향상률을 보여주는데, 모든 재료에서 압력이 75 MPa에서 100 MPa로 증가할 때 경도 향상률이 가장 높게 나타났습니다. 이는 100 MPa가 과도한 에너지 비용 없이 미세구조 미세화 및 경도 향상에 있어 매우 효율적인 '최적점(sweet spot)'이 될 수 있음을 시사합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 100 MPa의 중간 압력이 경도 향상을 극대화하는 동시에 초고압 설비에 드는 비용을 절감할 수 있는 효과적인 지점임을 시사합니다. 또한 압력과 응고 시간 사이의 선형 관계(Figure 9, 식 12-15)는 사이클 타임을 예측하고 생산성을 최적화하는 데 활용될 수 있습니다.

- 품질 관리팀: 압력 증가와 기공률 감소 사이의 명확한 상관관계(Figure 4)는 품질 검사를 위한 구체적인 기준을 제공합니다. 더 높은 압력에서 생산된 부품은 더 낮은 수준의 기공률을 보여야 하며, 이는 비파괴 검사 결과와 연관 지을 수 있습니다.

- 설계 엔지니어: 2124 및 2218 합금의 금속간 화합물이 가스 용해를 방해하여 기공률에 영향을 줄 수 있다는 결과는, 특정 압력 조건에서 최소한의 기공이 요구되는 부품을 설계할 때 합금 선택이 매우 중요함을 시사합니다. 초기 설계 단계에서부터 공정 압력과 재료 특성 간의 상호작용을 고려해야 합니다.

논문 상세 정보

EFFECT OF LIQUID FORGING PRESSURE ON SOLUBILITY AND FREEZING COEFFICIENTS OF CAST ALUMINUM 2124, 2218 AND 6063 ALLOYS

1. 개요:

- 제목: EFFECT OF LIQUID FORGING PRESSURE ON SOLUBILITY AND FREEZING COEFFICIENTS OF CAST ALUMINUM 2124, 2218 AND 6063 ALLOYS

- 저자: VINEET TIRTH, AMIR ARABI

- 발행 연도: 2020

- 게재 학술지/학회: Arch. Metall. Mater. 65 (2020), 1, 357-366

- 키워드: Liquid Forging; Porosity; Hardness; Solubility Coefficient; Freezing Coefficient

2. 초록:

액상 단조(스퀴즈 캐스팅)는 주조와 단조의 장점을 결합한 기술이다. 비용 효율적인 공정을 위해서는 최적의 공정 변수가 중요하다. 본 연구에서는 산업계에서 널리 사용되는 4가지 재료, 즉 상업용 순수 Al과 세 가지 Al 합금(2124, 2218, 6063)을 선정했다. 주입 온도와 금형 온도는 각각 700°C와 250°C로 유지했다. 재료는 0에서 150 MPa까지 7가지 압력 변화를 주어 개발했다. 압력이 미세구조, 기공률, 경도에 미치는 영향을 보고했다. 모든 재료에 대해 용해도 계수를 추정했으며, 가해진 압력과 다항식 관계가 가장 잘 맞는 것으로 나타났다. 100 MPa의 압력에서 경도가 더 크게 증가했다. 연구 대상 재료들의 녹는점과 응고 계수를 결정했다. 압력과 응고 시간 사이에는 선형 관계가 추론되었다. 용해도와 응고 계수는 조성과 온도뿐만 아니라 압력에도 의존하는 것으로 관찰되었다.

3. 서론:

액상 단조는 복잡한 형상과 우수한 표면 조도를 구현하며 주조와 단조의 장점을 결합한다. 라이저와 게이팅에서의 낭비를 피함으로써 주조 수율을 90% 이상으로 높일 수 있다. 또한, 주조품은 열처리, 접합, 절단, 마감, 코팅, 전기도금 등 일반적이고 특수한 2차 공정을 거칠 수 있다. 액상 단조(LF)는 다른 공정에 비해 우수한 비용 이점을 제공한다. 액상 단조의 기초는 1878년 러시아 연구자들이 용융 금속이 금형에서 응고되는 동안 증기압을 사용한 것에서 시작되었다. 전통적으로 단조와 주조는 별개로 발전했지만, 1930년 Plyastska는 두 방법을 결합할 기회를 탐색했다. 이 기술을 제어하는 결합 공정과 관련된 변수들은 1960년대에 효과적으로 결정되었고, 그 이후 액상 단조는 상업적 적용 준비가 되었다. 그러나 금속과 합금의 LF에 대한 반응은 여러 요인에 따라 달라지며, 최적의 공정 변수를 설계하기 위해서는 점진적인 연구가 필요하다. 이후 LF 기술은 스퀴즈 캐스팅이라는 이름으로 인기를 얻었고, 1960년대 후반 미국, 유럽, 일본에서 대규모 상업적 적용이 시작되었다.

4. 연구 요약:

연구 주제의 배경:

액상 단조(LF)는 주조와 단조의 장점을 결합하여 자동차, 항공우주, 방위 산업 등에서 사용되는 고품질 엔지니어링 부품을 생산하는 공정이다. 이 공정은 압력 다이캐스팅, 중력 주조, 단조 사이의 간극을 메우며, 각각의 공정만으로는 얻을 수 없는 우수한 특성을 제공한다.

이전 연구 현황:

이전 연구들은 압력이 금속 및 합금의 응고 과정에 영향을 미쳐 미세구조를 미세화하고, 열 전달을 향상시키며, 기공률을 감소시킨다는 것을 보여주었다. 특히 100 MPa 정도의 중간 압력이 합리적인 주조 품질을 얻는 데 권장되었으며, 140 MPa 압력과 700°C 주입 온도에서 2024 Al 합금의 건전한 특성이 보고된 바 있다. 그러나 여러 상용 알루미늄 합금에 대한 압력의 영향을 직접 비교하고, 용해도 계수 및 응고 계수와 같은 물리적 계수와의 정량적 관계를 체계적으로 보고한 연구는 부족했다.

연구 목적:

본 연구의 목적은 상업용 순수 알루미늄(CP-Al)과 널리 사용되는 세 가지 합금(2124, 2218, 6063)에 대해 액상 단조 압력이 미치는 영향을 비교 연구하는 것이다. 특히, 압력 변화에 따른 미세구조, 기공률, 경도의 변화를 관찰하고, 용해도 계수(Ks)와 응고 계수(Kf)를 실험적으로 결정하여 압력과의 관계를 정립함으로써, 비용 효율적인 LF 공정 설계를 위한 최적화된 변수를 제공하고자 한다.

핵심 연구:

연구의 핵심은 0 MPa에서 150 MPa까지 7단계의 압력을 가하여 네 가지 알루미늄 재료를 제작하고, 각 조건에서 생성된 시편의 물리적, 기계적 특성을 평가하는 것이다. 이를 통해 압력이 기공률과 경도에 미치는 영향을 정량화하고, 실험 데이터를 바탕으로 용해도 계수와 응고 계수를 계산하여 압력과의 수학적 모델을 개발했다.

5. 연구 방법론

연구 설계:

본 연구는 통제된 실험실 환경에서 직접 액상 단조 방식을 사용하여 수행되었다. 주입 온도(700°C)와 금형 온도(250°C)를 고정하고, 압력(0-150 MPa, 25 MPa 간격)을 유일한 독립 변수로 설정하여 압력이 종속 변수(미세구조, 기공률, 경도 등)에 미치는 영향을 평가하는 실험 설계를 채택했다.

데이터 수집 및 분석 방법:

- 재료 분석: ICP-AES를 사용하여 재료의 화학 조성을 분석했다.

- 밀도 및 기공률 측정: ASTM C 135-96 표준에 따라 수중 침지법으로 시편의 밀도를 측정하고, 이론적 밀도와 비교하여 기공률(Vp)을 계산했다 (식 1, 2).

- 용해도 계수(Ks) 계산: 기공률의 역수를 가스의 용해도(Cs)로 간주하고, Sieverts의 법칙(Cs = Ks√p)을 이용하여 Ks를 계산했다 (식 3, 4, 5).

- 미세구조 관찰: 시편을 에칭한 후 Olympus-PME3 광학 현미경과 Jeol JSM-6390 LV 주사 전자 현미경(SEM)으로 미세구조를 관찰했다.

- 경도 측정: ASTM E92 표준에 따라 5kg 하중을 10초간 가하여 비커스 경도를 측정했다.

- 응고 계수(Kf) 계산: 피스톤이 용탕과 접촉하여 움직이기 시작해서 멈출 때까지의 시간을 응고 시간(t)으로 측정하고, 알려진 온도 값들을 이용하여 Kf를 계산했다 (식 6, 7).

- 녹는점 측정: 저항로와 K형 열전대를 사용하여 시간-온도 데이터를 기록하여 각 재료의 녹는점을 결정했다.

연구 주제 및 범위:

본 연구는 상업용 순수 알루미늄, 2124, 2218, 6063 알루미늄 합금을 대상으로 한다. 연구 범위는 액상 단조 압력이 0 MPa에서 150 MPa 사이일 때, 재료의 미세구조, 기공률, 경도, 용해도 계수, 응고 계수에 미치는 영향으로 한정된다. 주입 온도와 금형 온도는 고정 변수로 다루었으며, 이들 변수의 변화에 따른 효과는 본 연구의 범위에 포함되지 않는다.

6. 주요 결과:

주요 결과:

- 압력이 0에서 150 MPa로 증가함에 따라 모든 재료에서 기공률이 52%에서 59% 사이로 감소했다.

- 용해도 계수(Ks)는 압력에 대해 다항식 관계를 따르며, 초기에는 감소했다가 증가하는 복합적인 경향을 보였다. Ks 값은 0.117에서 0.219 사이에서 변동했다.

- 모든 재료에서 압력 증가에 따라 경도가 향상되었으며, 향상률은 12.84%(2124 합금)에서 22.58%(CP-Al)까지 나타났다.

- 압력이 75 MPa에서 100 MPa로 증가할 때 경도 향상률이 가장 높게 나타나, 100 MPa가 효과적인 압력 수준임을 시사했다.

- 재료의 녹는점은 CP-Al 641.6°C, 2124 합금 538.5°C, 2218 합금 598.3°C, 6063 합금 621.8°C로 측정되었다.

- 응고 시간은 압력 증가에 따라 선형적으로 감소했으며, 이 관계를 설명하는 선형 방정식을 도출했다.

- 응고 계수(Kf)는 압력뿐만 아니라 재료의 조성 및 녹는점에도 의존하는 것으로 나타났다.

Figure 이름 목록:

- Fig. 1. Comparative study of Liquid Forging and other methods based on the effectiveness on a scale 0-100

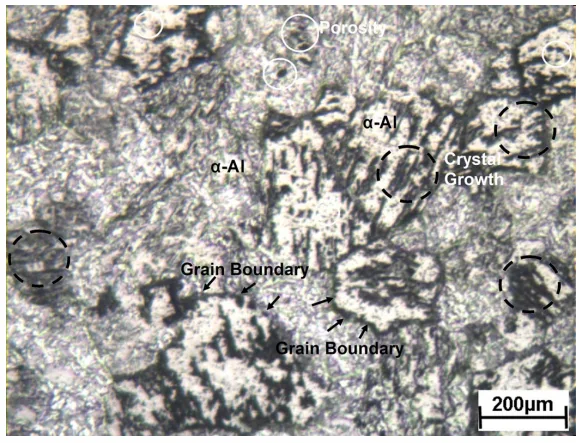

- Fig. 2(a). Optical micrographs (etched) of CP-Al prepared at 100 MPa

- Fig. 2(b). Optical micrographs (etched) of 2124 prepared at 100 MPa

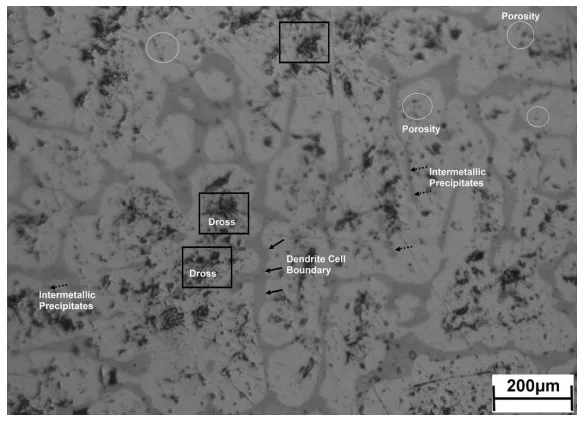

- Fig. 2(c). Optical micrographs (etched) of 2218 prepared at 100 MPa

- Fig. 2(d). Optical micrographs (etched) of 6063 prepared at 100 MPa

- Fig. 3(a). SEM pictures of CP-Al prepared at 100 MPa

- Fig. 3(b). SEM pictures of 2124 prepared at 100 MPa

- Fig. 3(c). SEM pictures of 2218 prepared at 100 MPa

- Fig. 3(d). SEM pictures of 6063 prepared at 100 MPa

- Fig. 4. The porosity in materials CP-Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa

- Fig. 5. Coefficient Ks in materials CP-Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa

- Fig. 6. Hardness [HV5] of materials Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa. The digit in % indicates improvement in hardness from its value at 0 MPa

- Fig. 7. Improvement in hardness (%) from the preceding pressure

- Fig. 8(a). Time-Temperature diagram of the muffle and the materials

- Fig. 8(b). Time-Temperature diagram enlarged, reflecting the melting of materials

- Fig. 9. Freezing time [s] of materials CP-Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa

- Fig. 10. Coefficient Kf of materials Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa. The digits show the average value of Kf for a material

7. 결론:

네 가지 재료를 0에서 150 MPa까지 25 MPa 간격의 일곱 가지 단조 압력으로 개발하여 압력이 미세구조와 관계 계수 Ks 및 Kf에 미치는 영향을 조사했다. 이 계수들의 값은 네 가지 재료에 대해 결정되었고, 압력과의 관계는 곡선 피팅을 사용하여 실험적으로 확립되었다. 100 MPa의 중간 압력에서 미세구조는 제한된 기공 존재 하에 미세화된다. 덴드라이트 셀과 금속간 화합물은 합금 내에 잘 분포되어 있다. 압력이 증가함에 따라 기공률이 감소했으며, CP-Al에서 가장 좋은 반응을 보였는데, 이는 석출물의 존재가 가스 기포의 용해나 확산을 방해함을 나타낸다. 용해도 계수 Ks는 조성과 온도의 함수로 보고되었으나, 본 연구에서는 압력에도 복잡하게 의존하며 다항식 추세를 따르는 것으로 관찰되었다. Ks는 0-150 MPa 압력 범위 내에서 0.117에서 0.219까지 변하며, 평균값은 0.155로 Al 합금에 대한 추가 연구에 사용될 수 있다. 경도는 압력에 따라 12.84%에서 22.58%까지 향상되었다. CP-Al이 압력에 더 좋은 반응을 보였다. 100 MPa 압력에서 모든 재료의 경도 향상률이 더 좋았다. 재료의 녹는점은 641.6°C (Al), 538.5°C (2124), 598.3°C (2218), 621.8°C (6063)이다. 모든 재료에 대해 응고 시간과 압력 사이의 관계가 개발되어 보고되었다. 응고 계수 Kf는 모든 일곱 가지 압력에서 모든 재료에 대해 추정되었다. 그 변화와 평균값이 보고되었으며, 연구자들은 이를 Al 합금에 필요한 매개변수를 추정하는 데 사용할 수 있다.

8. 참고 문헌:

- [1] S.N. Chou, J.L. Huang, D.F. Lii, H.H. Lu, J. Alloys Compd. 419, 98 (2006).

- [2] M. Dhanashekar, V.S.S. Kumar, Procedia Eng. 97, 412 (2014).

- [3] M.T. Abou EI-Khair, Mater. Lett. 59, 894 (2005).

- [4] X. Fang, S. Lü, L. Zhao, J. Wang, L. Liu, S. Wu, Mater. Design. 94, 353 (2016).

- [5] C.G. Kang, K.S. Yun, Fabrication of metal-matrix composite by the die-casting technique and the evaluation of their mechanical properties, J. Mater. Process Tech. 62, 116 (1996).

- [6] Y. Liu, Z. Zheng, C. Yang, D. Zhu, W. Chen, Tribol. Lett. 65, 39 (2017).

- [7] V. Tirth, J. Tribol. 140, 1 (2018).

- [8] V. Tirth, S. Ray, M.L. Kapoor, Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 40, 1246 (2009).

- [9] V. Tirth, A. Algahtani, E.R.I. Mahmoud, Mater. Express. 8 (6), 475 (2018).

- [10] V. Tirth, A. Algahtani, A. Edacherian, Mater. Express. 8 (6), 531 (2018).

- [11] A. Jahangiria, S.P.H. Marashi, M. Mohammadaliha, V. Ashofte, J. Mater. Process Tech. 245, 1 (2017).

- [12] P.G.C. Manjunath, A. Kumar, M.B. Parappagoudar, J. Manuf. Process. 32, 199 (2018).

- [13] Y. Wang, S. Zhao, C. Zhang, Trans. Nonferrous Met. Soc. China, 28 (2), 235 (2018).

- [14] L. Natrayan, M.S. Kumar, K. Palanikumar, Mater. Res. Express 5, 1(2018).

- [15] Q. Zhao, Y. Wu, W. Rong, K. Wang, L. Yuan, X. Heng, J. Magnes. Alloy. 6 (2), 197 (2018).

- [16] F. Wang, W. Meng, H. Zhang, Z. Han, Trans. Nonferrous Met. Soc. China. 28 (10), 1920 (2018).

- [17] Y. Zou. Phase equilibria and solidification of Al rich Al-Cu-Mg alloys. In: PhD Thesis. University of Wisconsin, Madison USA, 1997.

- [18] T.M. Yue, G.A. Chadwick, Jr. of Mat. Proc. Tech. 58, 302 (1996).

- [19] R. Pastircak, J. Scury, Arch. Metall. Mater. 62 (4), 2193 (2017).

- [20] M. Lagiewka, Arch. Metall. Mater. 59 (2), 707 (2014).

- [21] F. Hnilica, V. Ocenasek, I. Stulikova, B. Smola, Kovove Mater. 43, 300 (2005).

- [22] K. Solek, P. Kapranos, Arch. Metall. Mater. 61 (4), 1901 (2016).

- [23] K. Solek, S. Szczepanik, Arch. Metall. Mater. 60 (4), 2613 (2015).

- [24] S.N. Kulkarni, D.K. Radhakrishna, Mater Sci-Poland. 29 (2), 135 (2011).

- [25] H. Murat Lus, Kovove Mater. 50, 243 (2012).

- [26] H. Barhoumi, S. Souissi, M. ben Amar, F. Elhalouani, Kovove Mater. 54, 249 (2016).

- [27] W.G. Wang, K.C. Chang, K. Matsugi, G. Sasaki, Mater. Trans. 49 (3), 637 (2008).

- [28] L. Hao, X. Yang, S. Lu, X. Fang, S. Wu, Materials Science & Engineering A. 707, 280 (2017).

- [29] D.H. Chen, Z. Chen, X.R. Zhu, Y.Y. Wu, Z.M. Guo, H.X. Shi, Rare. Metal. Mat. Eng. 46 (11), 3525 (2017).

- [30] A. Klasik, M. Maj, K. Pietrzak, A. Wojciechowski, J. Sobczak, Arch. Metall. Mater. 61 (4), 2123 (2016).

- [31] S. Li, K. Mine, S. Sanakanishi, K. Anzai, Mater. Trans. 48 (8), 2186 (2007).

- [32] S. Venkatesana, M.A. Xaviorb, Materials Today: Proceedings 5, 11175 (2018).

- [33] B. Sh, X. Sh, L. Tian, N. Zhao, L. Li, Trans. Nonferr. Met. Soc. China 97, 412 (2013).

- [34] J. Singh, S.K. Goel, V.N.S. Mathur, M.L. Kapoor, AFS Transaction 99, 815 (1991).

- [35] http://www.matweb.com/search/datasheet.aspx?bassnum=AMEAL00

- [36] http://www.matweb.com/search/datasheet.aspx?matguid=19ddeefbcbb74c0aa557e4cfcfcb0797

- [37] http://www.matweb.com/search/datasheet.aspx?matguid=47278d3d797941699c7e73f1cd890317

- [38] http://asm.matweb.com/search/SpecificMaterial.asp?bassnum=MA6063T6

전문가 Q&A: 자주 묻는 질문

Q1: 연구에서 왜 100 MPa의 압력이 특히 효과적이라고 결론 내렸나요?

A1: 논문의 Figure 7은 압력 증가 단계별 경도 향상률을 보여줍니다. 데이터에 따르면, 모든 시험 재료에서 압력이 75 MPa에서 100 MPa로 증가할 때 경도 향상률이 가장 높았습니다. 이는 100 MPa가 재료의 미세구조를 효과적으로 미세화하고 경도를 극대화하는 '변곡점' 역할을 한다는 것을 의미합니다. 이보다 높은 압력을 가해도 경도는 계속 증가하지만, 향상률은 둔화되므로 100 MPa는 에너지 효율성과 기계적 특성 향상 사이의 균형을 맞춘 최적의 압력이라고 할 수 있습니다.

Q2: 논문에서 언급된 용해도 계수(Ks)의 다항식 관계는 실제 생산 현장에서 어떤 의미를 가지나요?

A2: 용해도 계수(Ks)는 용탕 내 가스가 얼마나 잘 녹아 있는지를 나타내는 지표이며, 이는 최종 제품의 기공률과 직결됩니다. 이 연구에서 도출된 다항식 관계(식 8-11)는 특정 알루미늄 합금에 대해 원하는 수준의 기공률(즉, 용해도)을 달성하기 위해 필요한 액상 단조 압력을 정량적으로 예측할 수 있게 해줍니다. 이는 공정 설계 단계에서 시행착오를 줄이고, 목표 품질을 안정적으로 달성하기 위한 공정 변수를 과학적으로 설정하는 데 매우 유용한 도구가 됩니다.

Q3: 압력에 따라 응고 시간이 어떻게 변하며, 이것이 생산성에 왜 중요한가요?

A3: Figure 9에 나타난 바와 같이, 압력이 증가할수록 응고 시간은 거의 선형적으로 감소합니다. 압력이 높아지면 용탕과 금형 사이의 접촉이 개선되어 열 전달 효율이 높아지기 때문입니다. 응고 시간의 단축은 곧 전체 생산 사이클 타임의 단축을 의미하므로, 이는 생산성 향상과 직결되는 중요한 요소입니다. 논문에서 제공된 선형 방정식(식 12-15)을 활용하면 특정 압력 조건에서의 사이클 타임을 예측하고 생산 계획을 최적화할 수 있습니다.

Q4: 이 연구에서는 직접 액상 단조 방식을 사용했습니다. 이 방식이 간접 방식에 비해 산업적으로 어떤 장점이 있나요?

A4: 논문의 서론과 방법론 섹션에 따르면, 직접 액상 단조 방식은 용융 금속이 금형 내에서 직접적인 압력 하에 응고되는 방식입니다. 이 방식은 금속이나 합금이 완전히 응고될 때까지 압력이 유지되어 기공을 최소화하고 등방성(isotropic) 특성을 얻는 데 유리합니다. 따라서 결함이 없는 고강도 부품 생산에 더 적합하여 자동차, 항공우주 등 고성능을 요구하는 산업 분야에서 선호됩니다.

Q5: 압력이 알루미늄 합금의 미세구조에 구체적으로 어떤 영향을 미쳤나요?

A5: 논문의 미세구조 분석(Figure 2, 3)에 따르면, 압력은 미세구조를 전반적으로 미세화하는 효과를 보였습니다. 압력이 가해지지 않은 상태에서는 결정립이 길게 늘어진 형태를 보일 수 있지만, 압력이 가해지면서 결정립이 더 둥글고 미세해졌습니다. 또한 2124나 2218과 같은 합금에서는 덴드라이트 셀과 금속간 화합물이 매트릭스 내에 더 균일하게 분포되는 것이 관찰되었습니다. 이러한 미세구조의 개선이 기공률 감소 및 경도 향상과 같은 기계적 특성 개선의 근본적인 원인입니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 상용 알루미늄 합금의 품질을 결정하는 핵심 변수인 액상 단조 압력의 역할을 명확히 규명했습니다. 압력을 높이면 기공률이 현저히 감소하고 경도가 향상되며, 특히 100 MPa의 압력은 과도한 비용 없이 기계적 특성을 극대화할 수 있는 매우 효과적인 지점임이 입증되었습니다. 또한, 압력과 용해도 및 응고 계수 간의 정량적 관계 모델은 예측 가능하고 최적화된 공정 설계를 가능하게 합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

- 이 콘텐츠는 "[Vineet Tirth, Amir Arabi]"가 작성한 논문 "[EFFECT OF LIQUID FORGING PRESSURE ON SOLUBILITY AND FREEZING COEFFICIENTS OF CAST ALUMINUM 2124, 2218 AND 6063 ALLOYS]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.24425/amm.2020.131738]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.