An innovative use of CT method in light metals development

이 기술 요약은 Christoph Angermeier와 Amir M. Horr가 작성하여 iCT Conference 2014에 발표한 학술 논문 "An innovative use of CT method in light metals development"를 기반으로 합니다.

키워드

- 주요 키워드: CT 스캐닝을 활용한 HPDC 품질 예측

- 보조 키워드: 컴퓨터 단층 촬영, 다공성, 손상 모델, 기계적 강도, 알루미늄, 고압 다이캐스팅, 비파괴 검사

Executive Summary

- 도전 과제: 파괴 검사 없이 주조 부품 내부의 기공과 같은 결함으로 인한 기계적 강도 저하를 정확하게 예측하는 것의 어려움.

- 해결 방법: 산업용 CT 스캐닝을 사용하여 내부 기공을 비파괴적으로 정량화하고, 이 데이터를 수치 손상 모델의 초기 입력값으로 활용.

- 핵심 성과: CT 스캔과 수치 시뮬레이션을 결합한 접근법이 알루미늄 합금 시편의 손상 진전 및 파괴를 실험 결과와 일치하게 정확히 예측함.

- 핵심 결론: 이 통합 방법은 주조 공정을 검증하고, 부품의 성능을 예측하며, 산업용 HPDC 생산의 품질 관리를 개선하는 강력한 비파괴 도구를 제공함.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC) 공정에서 생산된 부품의 기계적 강도와 내구성은 내부 결함, 특히 기공(porosity)에 의해 크게 좌우됩니다. 전통적으로 이러한 결함을 평가하기 위해서는 부품을 절단하여 분석하는 파괴 검사가 필요했습니다. 이 방식은 시간과 비용이 많이 들 뿐만 아니라, 샘플링된 부품에만 국한되어 전체 생산 로트의 품질을 대표하기 어렵다는 한계가 있었습니다. 엔지니어들은 부품을 파괴하지 않고 내부 품질을 정확히 파악하고, 이것이 실제 사용 환경에서 부품의 성능에 어떤 영향을 미칠지 예측할 수 있는 신뢰성 높은 방법이 절실히 필요했습니다.

접근법: 연구 방법론 분석

본 연구는 실제 측정된 결함 데이터를 기반으로 부품의 기계적 거동을 예측하기 위해 실험과 시뮬레이션을 결합한 혁신적인 접근법을 사용했습니다.

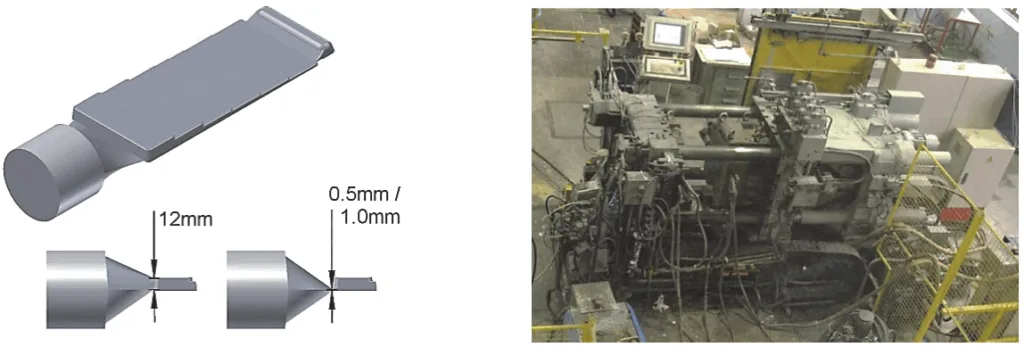

방법 1: HPDC 공정 모사 주조 실제 HPDC 공정의 고속 용탕 충진을 모사하기 위해 스퀴즈 캐스팅(squeeze casting) 장비의 노즐 설계를 변경했습니다. 기존 12mm 두께의 노즐을 0.5mm와 1.0mm의 훨씬 좁은 형상으로 수정하여, 약 50m/s의 높은 용탕 속도를 구현했습니다. 이를 통해 HPDC 공정에서 발생하기 쉬운 높은 난류와 기공을 가진 스텝 플레이트 시편을 제작했습니다. 사용된 재료는 일반적인 HPDC용 합금인 A226(AlSi9Cu3)입니다.

방법 2: CT 스캐닝을 통한 결함 정량화 주조된 스텝 플레이트 시편의 내부 기공 분포를 비파괴적으로 분석하기 위해 산업용 CT 스캐닝 기술을 적용했습니다. 모든 시편에 대해 동일한 관심 영역(Region Of Interest, ROI)을 설정하고 77µm의 복셀(voxel) 크기로 스캔하여 고해상도 3D 데이터를 확보했습니다. 이 데이터를 통해 각 영역의 기공률(porosity percentage)을 정밀하게 측정했으며, 측정된 값은 금속 조직 분석(metallography) 결과와 비교하여 신뢰성을 검증했습니다.

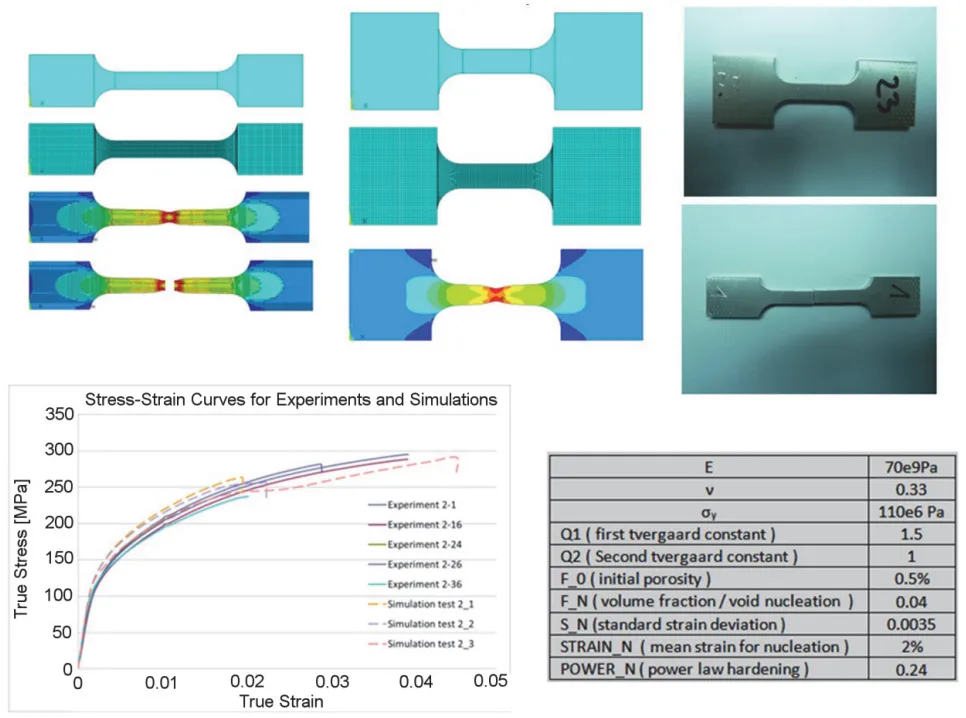

방법 3: 기계적 시험 및 손상 모델링 주조된 재료의 탄소성 기계적 특성을 파악하기 위해 평활 인장 시편, 노치 시편, 샤르피 충격 시험 등 다양한 기계적 시험을 수행했습니다. 이 실험 데이터와 함께, CT 스캔으로 측정한 초기 기공률 데이터를 Ansys 소프트웨어의 Gurson 손상 모델에 초기 조건으로 입력했습니다. 이를 통해 시편의 인장 하중 하에서의 손상 누적 및 파괴 과정을 수치적으로 시뮬레이션했습니다.

핵심 성과: 주요 발견 및 데이터

성과 1: CT 스캔을 통한 정확한 기공 분포 정량화

CT 스캐닝은 내부 기공을 정량화하는 신뢰할 수 있는 도구임이 입증되었습니다. 논문의 Figure 4는 CT로 측정한 기공률과 전통적인 금속 조직 분석(MT)으로 측정한 값을 비교한 결과입니다. 예를 들어, 1.0mm 노즐로 주조된 시편의 14mm 두께 스텝에서 CT는 약 6%의 기공률을 측정했으며, 이는 MT 결과와 유사한 경향을 보였습니다. 이 결과는 CT가 부품 전체에 걸친 결함 분포를 3차원으로 정확하게 파악하는 데 매우 효과적임을 보여줍니다.

성과 2: 실제와 일치하는 손상 거동 예측

CT 데이터와 손상 모델을 결합한 시뮬레이션은 실제 부품의 파괴 거동을 매우 정확하게 예측했습니다. Figure 6에 제시된 응력-변형률 곡선은 시뮬레이션 결과(Simulation test 2_1, 2_2, 2_3)가 실제 인장 시험 데이터(Experiment 2-1, 2-16 등)와 거의 일치함을 보여줍니다. 시뮬레이션에 사용된 초기 기공률(initial porosity, F_O) 0.5%는 CT 스캔 결과에서 직접 도출된 값으로, 이는 실제 결함 정보가 시뮬레이션 정확도를 획기적으로 향상시킬 수 있음을 증명합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 게이트 및 노즐 설계가 용탕 흐름과 기공 형성에 미치는 영향을 CT 스캔으로 정밀하게 측정하고 시각화할 수 있습니다. 이를 통해 주조 공정 변수를 최적화하여 결함을 최소화할 수 있습니다.

- 품질 관리팀: 논문의 Figure 4에서 볼 수 있듯이, CT 스캐닝은 특정 영역의 결함 분포에 대한 상세한 3D 데이터를 제공합니다. 이는 기존의 샘플링 기반 검사를 넘어 전수 검사에 가까운 포괄적인 품질 보증 체계를 구축하는 데 활용될 수 있습니다.

- 설계 엔지니어: CT로 측정한 실제 부품의 초기 결함 데이터를 초기 설계 단계의 유한요소해석(FEA)에 반영할 수 있습니다. 이를 통해 부품의 내구성과 수명을 더 정확하게 예측하고, 더욱 견고하고 신뢰성 있는 설계를 구현할 수 있습니다.

Paper Details

An innovative use of CT method in light metals development

1. 개요:

- 제목: An innovative use of CT method in light metals development

- 저자: Christoph Angermeier, Amir M. Horr

- 발표 연도: 2014

- 발표 학회/저널: iCT Conference 2014

- 키워드: Computer Tomography, Porosity, Damage Model, Mechanical Strength, Aluminium

2. 초록:

지난 20년간 거시구조 특성화와 그것이 재료 특성에 미치는 영향은 많은 저자들에 의해 고려되어 왔으며, 재료 강도와 기계 설계에 특별한 관심이 집중되었다. 미세구조 특성화, 예를 들어 초음파 스캐닝, 매크로 에칭, 광학 현미경, 주사 전자 현미경 및 X선 컴퓨터 단층 촬영(CT)을 사용하여 재료 결함을 조사하는 다양한 방법이 제안되었다. 전통적으로 부품의 기공률을 결정하려면 파괴 검사가 필요했다. 그러나 산업용 CT 스캐닝은 부품을 파괴하지 않고 내부 특징과 결함을 감지할 수 있다. 이는 파괴가 발생하기 전에 기공, 개재물 또는 균열과 같은 부품 내부의 결함을 감지할 수 있다. 다양한 금속 및 합금에서 재료의 조성 비율(특히 다른 압축 및 인장 하중 하에서)을 변화시키면서 기공률 변화를 연구하는 것은 금속 부품의 기계적 강도와 설계를 위한 중요한 고려 사항이다. 산업용 CT는 해상도에 따라 금속 및 주조 부품의 작은 결함을 3차원으로 감지하고 위치를 파악할 수도 있다.

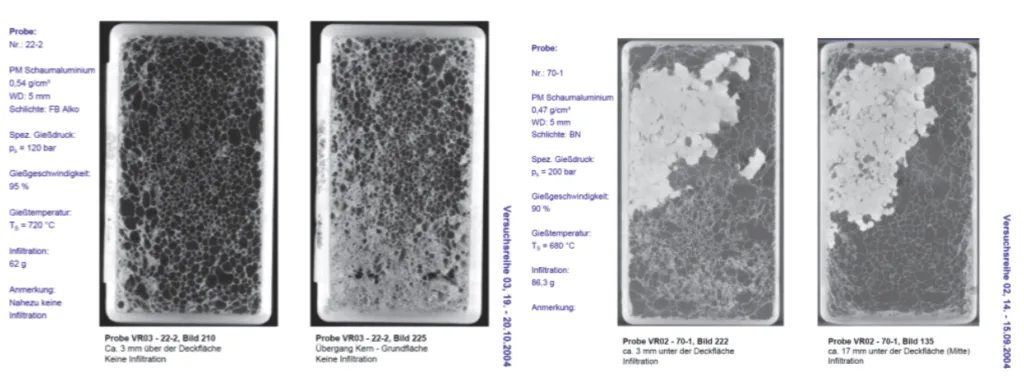

최근 몇 년간, 부품 결함을 조사하기 위해 LKR(Leichtmetallkompetenzzentrum Ranshofen)에서 산업용 CT의 사용이 강조되었다. 거시구조 특성화와 그것이 재료 강도에 미치는 영향은 CT에 의한 재료 결함(특히 기공)의 탐지를 사용하여 수행된다. 금속 폼(알루미늄 폼)의 셀 형태 및 분포 특성화, 그리고 주조 부품(고압 주조 공정에서)의 가스 기공 및 수축 기공과 같은 미세구조 결함 등 재료 특성화를 조사하기 위해 CT가 사용된 다양한 프로젝트가 있었다. 샘플의 3차원 스캐닝과 기공률 분석 가능성은 보이드 부피 분율과 개재물의 크기를 측정할 기회를 열었다. 후속 손상 모델링은 설계 수명 동안 부품의 재료 강도와 내구성을 확립할 것이다.

이 논문의 주요 기여 중 하나는 재료 특성화 및 손상 모델링에서 CT를 사용하는 이점을 보여주는 것이다. 스퀴즈 캐스팅 공정(알루미늄 스텝 플레이트 주조에 사용)은 분무화된 흐름 특성(입구에서 분무화된 제트)을 사용하여 고속/고압 주조 품질의 부품을 달성하기 위해 수정되었다. 게이트를 지나 제트 전면이 즉시 형성되는 곳에서 약 50m/s의 전형적인 유동(용융) 속도가 달성되었다. 이는 용융물이 고속으로 주입된 스텝 플레이트 금형의 게이팅을 축소함으로써 달성되었다. 금형 자체의 형상은 수정되지 않았으며, 이로 인해 주조 플레이트는 스퀴즈 캐스팅 플레이트와 (크기 및 두께 면에서) 동일하게 되었다. 이는 주조 공정과 그 조건이 플레이트 품질에 미치는 영향에 대한 광범위한 비교 조사를 수행할 기회를 열었다. CT 결과를 사용하여 경금속 합금의 기공률 변화와 그것이 손상 축적에 미치는 영향을 조사하기 위한 추가적인 실험 및 시뮬레이션 과제도 수행되었다.

3. 서론:

CT는 비파괴 재료 시험에서 혁신적이고 부상하는 기술이다. 최근 재료 과학에서 CT의 가능한 응용에 대한 많은 연구가 수행되었다. 이 논문은 경금속 개발, 특히 알루미늄 합금의 주조 결함이 기계적 손상 축적에 미치는 영향을 조사하는 데 있어 CT 스캐닝을 활용하는 혁신적인 방법을 제시한다. 전통적인 결함 분석 방법은 파괴적이며 시간이 많이 소요되는 반면, CT는 부품을 손상시키지 않고 내부 기공, 개재물, 균열 등을 3차원으로 정밀하게 시각화하고 정량화할 수 있는 장점을 가진다. 본 연구의 목적은 CT 스캔을 통해 얻은 실제 결함 데이터(특히 기공의 부피 분율 및 크기)를 연속체/이산 손상 모델링 기법에 직접 통합하는 것이다. 이를 통해 재료의 강도와 내구성을 보다 정확하게 예측하고, 궁극적으로는 주조 공정 최적화 및 부품의 설계 수명 평가에 기여하고자 한다. 특히, 고압 다이캐스팅(HPDC) 공정을 모사하기 위해 수정된 스퀴즈 캐스팅 공정을 사용하여 제작된 시편을 대상으로, CT 기반의 손상 모델링 접근법의 유효성을 검증하는 데 중점을 둔다.

4. 연구 요약:

연구 주제의 배경:

경금속 주조 부품의 품질과 신뢰성은 내부 결함, 특히 기공에 의해 크게 좌우된다. 이러한 결함은 기계적 강도와 피로 수명을 저하시키는 주요 원인이므로, 이를 비파괴적으로 정확하게 평가하는 기술이 필수적이다.

이전 연구 현황:

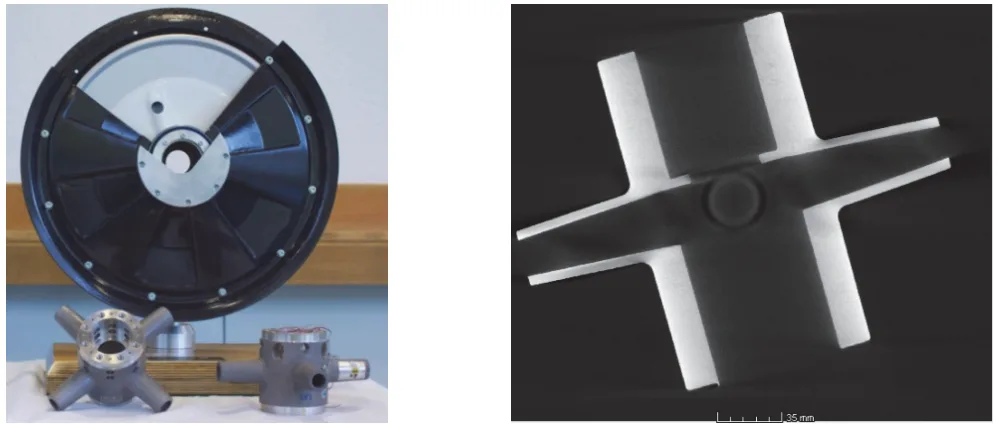

이전 연구들은 싱크로트론 CT를 사용하여 나노미터 수준의 미세 결함을 탐지하거나, 응고 과정 중의 결함 형성을 실시간으로 관찰하는 등 CT 기술의 잠재력을 탐구해왔다. 또한, 산업 현장에서는 주로 생산된 부품의 기공을 탐지하여 불량을 선별하는 데 CT 기술을 활용해왔다. LKR에서는 금속 폼의 구조 분석이나 마그네슘 휠 허브의 주조 공정 최적화 등 다양한 프로젝트에 CT를 활용한 경험이 있다.

연구의 목적:

본 연구의 목적은 CT 스캐닝의 활용 범위를 단순한 결함 탐지를 넘어, 수치적 손상 모델링과 결합하여 재료의 기계적 거동을 예측하는 혁신적인 방법을 제시하는 것이다. CT로 측정한 실제 주조 결함 데이터를 손상 모델의 초기 조건으로 사용하여, 시뮬레이션의 정확도를 높이고 경금속 부품의 강도와 내구성을 신뢰성 있게 평가하는 통합 프레임워크를 구축하고자 한다.

핵심 연구:

본 연구는 HPDC 공정을 모사하기 위해 노즐 지오메트리를 수정한 스퀴즈 캐스팅 공정을 사용하여 A226 알루미늄 합금 스텝 플레이트를 주조했다. 주조된 시편들은 CT 스캐닝을 통해 내부 기공 분포와 부피 분율을 정량적으로 분석했다. 이어서, CT로부터 얻은 초기 기공률 데이터를 Gurson 손상 모델에 입력하여 인장 시험을 수치적으로 시뮬레이션했다. 마지막으로, 시뮬레이션 결과(응력-변형률 곡선)를 실제 기계적 시험 결과와 비교하여 제안된 통합 접근법의 정확성과 유효성을 검증했다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구와 수치적 시뮬레이션을 결합한 방식으로 설계되었다. 실험 부분에서는 표준 스퀴즈 캐스팅 공정과 HPDC를 모사한 수정된 공정을 사용하여 A226 합금 스텝 플레이트를 주조했다. 수치적 부분에서는 실험에서 얻은 데이터를 사용하여 손상 모델 시뮬레이션을 수행했다.

데이터 수집 및 분석 방법:

주조된 플레이트의 여러 영역에서 기공률을 정량화하기 위해 CT 스캐닝(복셀 크기 77µm)을 사용했다. 비교 검증을 위해 금속 조직 분석법(Metallography)을 병행했다. 재료의 기계적 특성은 인장 시험 및 샤르피 충격 시험을 통해 결정되었다. 수치 시뮬레이션은 Ansys 내에서 Gurson 손상 모델을 결합하여 수행되었다.

연구 주제 및 범위:

본 연구는 다양한 조건에서 주조된 AlSi9Cu3 합금의 기공을 정량화하기 위해 CT 스캔 데이터를 사용하고, 이 데이터를 기계적 파괴를 예측하는 수치 손상 모델을 검증하는 데 사용하는 것에 초점을 맞춘다.

6. 주요 결과:

주요 결과:

- CT 스캐닝은 금속 조직 분석법과 비교할 때 신뢰할 수 있는 기공률 데이터를 제공함을 확인했다 (Figure 4). 이는 CT가 주조 부품의 내부 결함을 정량적으로 평가하는 효과적인 비파괴 도구임을 입증한다.

- CT 스캔으로 측정한 초기 기공률(0.5%)을 입력한 수치 시뮬레이션은 실험에서 관찰된 실제 응력-변형률 거동을 매우 정확하게 예측했다 (Figure 6). 이는 CT 데이터와 손상 모델을 통합하는 접근법이 주조 부품의 기계적 성능을 예측하는 데 매우 유용함을 보여준다.

Figure Name List:

- Figure 1: CT slices of cast integral aluminum foam cores, remained stable (left) and infiltrated (right)

- Figure 2: Exposition of wheel hub in Light Metal Technology (LMT) conference, Gmunden, 2012 and CT scan of the magnesium wheel hub

- Figure 3: Details of new nozzle designs for step plates and UBE HVSC 350 Squeeze Casting machine at LKR

- Figure 4: ROIs, their porosity percentage(CT – measured in computed tomography; MT – measured in metallography) and CT scanning parameters for step plate investigations

- Figure 5 - Experimental specimen, cast step plate and test machines

- Figure 6: Geometry, mesh, stress Intensity contour, true stress-strain curves and material card

7. 결론:

본 논문에서는 주조 결함이 알루미늄 합금의 손상 축적에 미치는 영향을 조사하는 데 있어, 수치 손상 모델링에 CT 스캐닝을 활용하는 방법을 제시했다. CT 기술과 그 응용에 대한 간략한 검토 후, 새로운 손상 시뮬레이션 모델링과 함께 포괄적인 실험 작업을 설명했다. 이 접근법은 기존의 결함 검출 방법 및 후속 손상 모델이 효율성과 정확성이 부족해 보이는 점에서 독특하다. 실험과 시뮬레이션 결과 간의 비교 분석은 CT 스캐닝으로부터 초기 기공률 입력을 받은 수치 모델이 경금속 합금의 손상 및 파괴에 대해 합리적으로 정확한 예측을 생성했음을 보여준다. 전반적으로 저렴한 시뮬레이션 시간과 누적된 손상 및 파괴 모델의 정확성은 이 방법을 산업 프로젝트에서의 실제 사용에 매우 매력적으로 만들 것이다. 여기서 중요한 점은 CT 기술이 고해상도의 상세한 결함 정보를 제공하므로, 경금속 합금에 대한 고급 주조 공정 시뮬레이션 결과(보이드의 분포 및 크기 등)를 완전히 검증하는 데에도 사용될 수 있다는 것이다. CT 기술의 스캐닝 능력과 고급 수치 손상 모델을 결합하여 주조 부품의 품질을 평가하는 강력한 도구를 만들 수 있다고 결론지을 수 있다. 이는 또한 산업용 HPDC 생산을 위한 품질 관리 절차를 간소화한다.

8. References:

- [1] G. Requena, P. Cloetens, W. Altendorfer, C. Poletti, D. Tolnai, F. Warchomicka, and H. P. Degischer, “Sub-micrometer synchrotron tomography of multiphase metals using Kirkpatrick-Baez optics," Scr. Mater., vol. 61, no. 7, pp. 760–763, Oct. 2009.

- [2] D. Tolnai, P. Townsend, G. Requena, L. Salvo, J. Lendvai, and H. P. Degischer, “In situ synchrotron tomographic investigation of the solidification of an AlMg4.7Si8 alloy,” Acta Mater., vol. 60, no. 6–7, pp. 2568–2577, Apr. 2012.

- [3] G. Nicoletto, R. Konečná, and S. Fintova, “Characterization of microshrinkage casting defects of Al-Si alloys by X-ray computed tomography and metallography,” Int. J. Fatigue, vol. 41, pp. 39-46, Aug. 2012.

- [4] A. Staude, M. Bartscher, K. Ehrig, J. Goebbels, M. Koch, U. Neuschaefer-Rube, and J. Nötel, “Quantification of the capability of micro-CT to detect defects in castings using a new test piece and a voxel-based comparison method,” NDT E Int., vol. 44, no. 6, pp. 531–536, Oct. 2011.

- [5] J. Kastner, B. Harrer, G. Requena, and O. Brunke, “A comparative study of high resolution cone beam X-ray tomography and synchrotron tomography applied to Fe- and Al-alloys,” NDT E Int., vol. 43, no. 7, pp. 599–605, Oct. 2010.

- [6] Ambos, E., Neuber, D., Besser, W., Stuke, I., Teubner, S., Lux, H., and Brunke, O., “Einsatz der Schnellen Computertomographie zur Prorositätsbewertung an Druckgussteilen,” Gie, vol. 60, no. 1/2, pp. 14–22, 2013.

- [7] Chimani, C. M., Kretz, R., and Angermeier, C., “Investigations On Microstructure Effect Of Changing Fluid Flow Characteristic In High Pressure Die Casting," in 15th International Symposium on Metallography, Stara Lesna, 2013.

- [8] Chimani, C. M., Kretz, R., Schneiderbauer, S., Puttinger, S., and Pirker, S., “Studies on flow characeristics at high-pressure die-casting,” in Light Metals 2012, 2012.

- [9] Gurson, A.L., Continuum theory of ductile rupture by void nucleation and growth, Part I: Yield criteria and flow rule for porous ductile media. J. Eng. Mater. Technol., Vol. 99, pp. 1–15, 1977.

- [10] Johnson, G. R. and Cook, W. H., Fracture characteristics of three metals subjected to various strains, strain rates, temperature and pressure, J. Eng. Fracture Mechanics, Vol. 21. No. 1, pp. 31-48, 1985.

- [11] Needleman, A. & Tvergaard, V., Analysis of plastic flow localization in metals. Applied Mechanics Review, 45, pp. s3-s18, 1992.

- [12] Neukamm F., Feucht M. and Haufe A., Considering damage history in crashworthiness simulation, Ls-Dyna Anwenderforum, 2009.

- [13] Tresca, H.,, Mémoire sur l'écoulement des corps solides soumis à de fortes pressions. C.R. Acad. Sci. Paris, vol. 59, pp. 754, 1864.

Expert Q&A: Your Top Questions Answered

Q1: 왜 표준 HPDC 장비 대신 스퀴즈 캐스팅 공정을 수정하여 사용했나요?

A1: 연구진은 HPDC 공정의 핵심 특징인 높은 용탕 충전 속도(약 50m/s)를 통제된 환경에서 재현하고자 했습니다. 스퀴즈 캐스팅 장비의 노즐 지오메트리를 12mm에서 0.5mm 및 1.0mm로 대폭 줄임으로써 이를 달성했습니다. 이 방법을 통해 다른 변수들을 일정하게 유지하면서 용탕 흐름 특성이 기공 형성에 미치는 영향을 비교 분석하는 것이 가능했습니다.

Q2: CT 스캔에서 77µm의 복셀 크기를 사용한 것의 의미는 무엇인가요?

A2: 77µm의 복셀 크기는 재료의 기계적 강도에 영향을 미치는 임계적인 크기의 기공 결함을 탐지하고 정량화하기에 충분한 해상도를 제공합니다. 이 해상도를 통해 얻은 3D 데이터는 손상 모델에 필요한 정확한 초기 결함 정보를 제공하는 데 핵심적인 역할을 했습니다.

Q3: Gurson 손상 모델은 CT 스캔 데이터를 구체적으로 어떻게 통합하나요?

A3: Gurson 손상 모델은 재료의 초기 기공 부피 분율(initial porosity volume fraction, F_O)을 입력 변수로 사용합니다. 본 연구에서는 CT 스캔 결과로부터 직접 이 값을 도출하여 모델에 적용했습니다. Figure 6의 재료 카드(material card)에 명시된 바와 같이, 시뮬레이션에 사용된 F_O 값은 0.5%였으며, 이는 실제 부품의 결함 상태를 시뮬레이션에 직접 반영한 것입니다.

Q4: 논문은 CT 결과를 금속 조직 분석(MT)과 비교했는데, 이 비교를 통해 무엇을 알 수 있었나요?

A4: Figure 4의 그래프는 CT로 측정한 기공률과 MT로 측정한 값이 전반적으로 좋은 일치도를 보인다는 것을 보여줍니다. 약간의 차이는 있지만, 이 비교를 통해 CT가 내부 기공을 정량화하는 신뢰할 수 있는 비파괴 검사 방법임을 검증할 수 있었습니다.

Q5: 이 결합된 CT-시뮬레이션 접근법이 ProCast나 Magmasoft와 같은 전통적인 주조 공정 시뮬레이션 소프트웨어보다 나은 점은 무엇인가요?

A5: 전통적인 주조 시뮬레이션 소프트웨어는 공정 조건을 기반으로 결함 발생을 '예측'합니다. 반면, 본 연구에서 제시된 접근법은 실제 주조된 부품에서 CT로 '측정한' 결함 데이터를 시뮬레이션의 입력값으로 사용합니다. 따라서 예측이 아닌 실제 측정값을 기반으로 하므로, 최종 부품의 기계적 성능과 파괴 거동을 훨씬 더 정확하게 모사할 수 있습니다.

Q6: 시뮬레이션과 관련하여 언급된 한계점이 있었나요?

A6: 네, 논문에서는 이번 연구의 시뮬레이션 실행에서 메쉬 의존성(mesh dependency)이 고려되지 않았으며, 결과의 정규화(regularisation)도 수행되지 않았다고 명시했습니다. 이는 향후 연구에서 개선될 수 있는 부분입니다.

결론: 더 높은 품질과 생산성을 향한 길

주조 부품의 내부 결함은 예측 불가능한 품질 문제의 주범이었습니다. 이 논문은 CT 스캐닝을 활용한 HPDC 품질 예측이 단순한 결함 검출을 넘어, 부품의 실제 성능을 시뮬레이션하는 강력한 도구가 될 수 있음을 명확히 보여주었습니다. 실제 측정된 결함 데이터를 수치 손상 모델과 통합함으로써, 우리는 이제 부품의 수명과 내구성을 설계 단계에서부터 훨씬 더 정확하게 예측할 수 있습니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오.

Copyright Information

이 콘텐츠는 "Christoph Angermeier"와 "Amir M. Horr"가 작성한 논문 "An innovative use of CT method in light metals development"를 기반으로 한 요약 및 분석 자료입니다.

Source: https://www.ndt.net/?id=15697

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.