Silafont-36 vs. Mercaloy 367: HPDC 구조용 주조의 차세대 알루미늄 합금 비교 분석

이 기술 요약은 K Sadayappan 외 저자들이 Materials Science and Technology 2017 (MS&T17)에 발표한 논문 "[COMPARISON OF MICROSTRUCTURE AND TENSILE PROPERTY OF SILAFONT-36 AND MERCALOY 367 IN A REAR CROSS MEMBER PROTOTYPE CASTING USING HPDC PROCESS]"를 기반으로 하며, CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- 주요 키워드: HPDC 구조용 주조

- 보조 키워드: Al-Si 합금, Silafont 36, Mercaloy, 저철분 알루미늄, 다이 솔더링, 자동차 부품

Executive Summary

- 도전 과제: 자동차 구조용 부품은 높은 연성을 지닌 저철분(low-iron) 알루미늄 합금을 필요로 하지만, 이러한 합금은 HPDC 공정에서 다이 솔더링(die soldering) 문제를 야기하는 경향이 있습니다.

- 연구 방법: 다이 솔더링을 억제하기 위해 각각 망간(Mn)과 스트론튬(Sr)을 첨가한 두 저철분 Al-Si 합금, Silafont-36과 Mercaloy 367을 사용하여 실제 자동차 리어 크로스 멤버를 HPDC 공법으로 주조하고, 미세조직과 인장 특성을 비교 분석했습니다.

- 핵심 발견: 두 합금은 다이 솔더링 방지 메커니즘과 일부 성분 차이에도 불구하고, 인장 강도, 연신율, 피로 특성 등 기계적 물성이 거의 동일한 수준임을 확인했습니다.

- 핵심 결론: HPDC 구조용 주조 분야에서 Mercaloy 367은 기존에 널리 사용되던 Silafont-36을 대체할 수 있는 유효한 대안이며, 유사한 기계적 성능과 함께 더 나은 이형성을 제공할 가능성이 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업은 경량화를 위해 철강 부품을 알루미늄으로 대체하는 추세에 있습니다. 특히, 충격 강도와 피로 강도가 중요한 구조용 부품에는 철(Fe) 함량이 낮은 고청정 알루미늄 합금이 요구됩니다. 철은 알루미늄의 연성과 피로 강도를 저하시키기 때문입니다.

하지만 HPDC 공정에서 철 함량을 낮추는 것은 심각한 기술적 과제를 안고 있습니다. 용융 알루미늄은 철(강철 다이)에 대한 친화력이 매우 높아, 철 함량이 낮으면 다이 표면을 침식시키거나 용착되는 '다이 솔더링' 현상이 발생하기 쉽습니다. 이 문제를 해결하기 위해 기존의 HPDC용 알루미늄 합금은 통상 0.8% 이상의 철을 함유해왔습니다.

최근에는 철 함량을 낮추면서도 다이 솔더링을 억제하는 새로운 합금들이 개발되고 있습니다. 본 연구는 이러한 합금 중 대표적인 두 가지, 즉 망간(Mn)을 첨가한 Silafont-36과 스트론튬(Sr)을 첨가한 Mercaloy 367을 실제 자동차 부품 생산에 적용하여 그 성능을 직접 비교했다는 점에서 큰 의미를 가집니다. 이는 더 가볍고 안전한 자동차 부품을 대량 생산해야 하는 모든 HPDC 전문가들에게 중요한 참고 자료가 될 것입니다.

연구 접근법: 방법론 분석

본 연구는 캐나다 천연자원부 산하 CanmetMATERIALS(CMAT) 연구소의 완전 자동화된 다이캐스팅 셀에서 진행되었습니다.

- 소재: Fiat Chrysler Auto(FCA)와 Mercury Marine에서 제공한 두 종류의 저철분 Al-Si 합금, Silafont 36과 Mercalloy A365(논문에서는 Mercaloy 367로도 지칭)가 사용되었습니다. 두 합금의 주요 성분 차이는 다음과 같습니다(Table 1 참조).

- Silafont 36: Si 9.88%, Mn 0.60%, Fe 0.09%, Sr 0.01%

- Mercalloy: Si 8.95%, Mn 0.27%, Fe 0.19%, Sr 0.05%

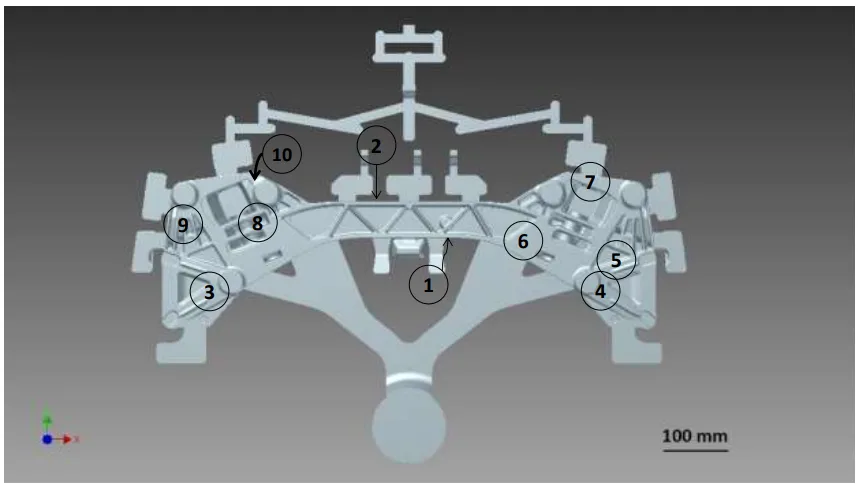

- 장비 및 공정: 실제 FCA 양산 차량에 사용되는 '리어 크로스 멤버' 부품을 주조 대상으로 선정했습니다. Stotek 용해로를 사용하여 710°C로 용탕을 관리하고, 아르곤 가스로 탈가스 처리를 진행한 후 HPDC 공정을 통해 총 85개의 주조품을 각각 생산했습니다.

- 분석:

- 시뮬레이션: Flow3D 소프트웨어를 사용하여 금형 충전 및 응고 과정을 시뮬레이션하고, 이를 바탕으로 주요 분석 위치를 선정했습니다.

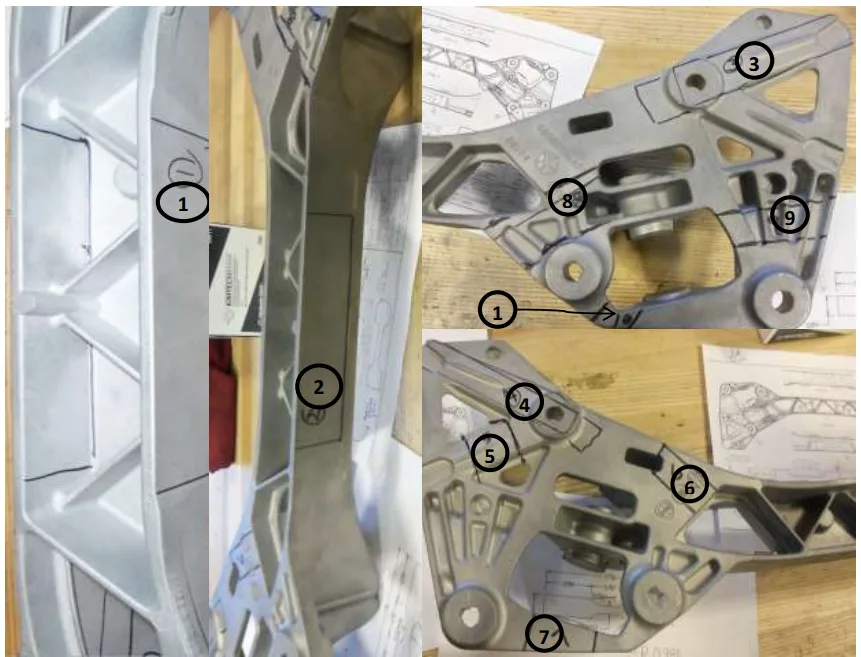

- 기계적 특성 평가: 주조품의 특정 위치(위치 1, 2)에서 시편을 채취하여 단축 인장 시험과 고주기 피로 시험을 수행했습니다.

- 미세조직 분석: 주조품의 여러 위치(위치 3~10)에서 시편을 채취하여 광학 현미경으로 미세조직을 관찰했습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 사실상 구별 불가능한 기계적 특성

두 합금의 가장 중요한 비교 결과는 기계적 특성이 매우 유사하다는 점입니다. 논문의 Table 2에 따르면, CMAT에서 생산된 주조품의 인장 특성은 다음과 같습니다.

- 인장강도(UTS): Silafont 36은 246.0 MPa, Mercaloy는 252.2 MPa로 거의 차이가 없었습니다.

- 항복강도(YS): Silafont 36은 139.0 MPa, Mercaloy는 128.7 MPa로 유사한 값을 보였습니다.

- 연신율(El, %): Silafont 36은 4.5%, Mercaloy는 5.6%로, 두 합금 모두 구조용 부품에 요구되는 우수한 연성을 나타냈습니다.

또한, 고주기 피로 시험 결과에서도 두 합금은 유사한 거동을 보였으며, 생산처(CMAT 연구소 vs. ECP 양산 공장)에 따른 특성 차이도 유의미하지 않았습니다. 이는 Mercaloy가 Silafont-36과 동등한 기계적 성능을 제공함을 의미합니다.

결과 2: 미세조직 및 공정 안정성의 미묘한 차이

두 합금의 미세조직은 전형적인 Al-Si 합금 구조(초정 알루미늄 수지상정과 Al-Si 공정 조직)를 보였으며, 큰 차이는 없었습니다(Figure 3, 4 참조). 주목할 만한 점은 두 합금 모두에서 일반적으로 관찰될 수 있는 '결함 밴드(defect band)'가 발견되지 않았다는 것입니다. 연구진은 이것이 상대적으로 낮은 충전 속도로 인해 스프레이 효과 없이 금형이 채워진 덕분일 수 있다고 추정했습니다.

하지만 주조 공정 중 미묘한 차이가 관찰되었습니다. - "Silafont 36 합금 주조품은 다이 표면에 달라붙는 경향(sticking)이 관찰된 반면, Mercaloy 주조품은 다이 개방 후 쉽게 이형되었습니다."

이러한 차이에도 불구하고 최종 제품의 표면 품질은 두 합금 모두 매우 유사했습니다. 이는 Mercaloy가 공정 안정성 측면에서 약간의 이점을 가질 수 있음을 시사합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 저철분 합금 사용 시 Mercaloy의 조성이 Silafont-36보다 우수한 이형성을 제공하여 사이클 타임을 단축하거나 다이 유지보수 주기를 늘릴 수 있는 가능성을 제시합니다. 또한, 결함 밴드가 없는 건전한 주조품을 얻기 위해 충전 속도를 제어하는 것이 중요한 변수가 될 수 있음을 시사합니다.

- 품질 관리팀: Table 2의 데이터는 두 합금이 동일한 인장 특성 기준을 충족할 수 있음을 보여줍니다. 미세조직(Figure 3, 4, 5) 또한 매우 유사하므로, 기존 Silafont-36에 적용하던 금속 조직 검사 기준을 Mercaloy에도 큰 수정 없이 적용할 수 있을 것으로 보입니다.

- 설계 및 재료 엔지니어: 이 연구 결과는 Mercaloy 367이 기계적 성능 저하 없이 Silafont-36을 직접 대체할 수 있는 재료임을 검증합니다. 이는 부품 설계 시 재료 공급망 유연성을 확보하고, 원가나 다이와의 반응성 같은 부가적인 요소를 기준으로 합금을 선택할 수 있는 옵션을 제공합니다.

논문 상세 정보

COMPARISON OF MICROSTRUCTURE AND TENSILE PROPERTY OF SILAFONT-36 AND MERCALOY 367 IN A REAR CROSS MEMBER PROTOTYPE CASTING USING HPDC PROCESS

1. 개요:

- 제목: COMPARISON OF MICROSTRUCTURE AND TENSILE PROPERTY OF SILAFONT-36 AND MERCALOY 367 IN A REAR CROSS MEMBER PROTOTYPE CASTING USING HPDC PROCESS

- 저자: K Sadayappan, G Birsan, X Zeng, S Shankar

- 발표 연도: 2017

- 학술지/학회: Contributed Papers from Materials Science and Technology 2017 (MS&T17)

- 키워드: Al-Si Alloys, die casting, Silafont 36, Mercaloy, structural casting

2. 초록:

고압 다이캐스팅(HPDC) 공정을 사용하여 두 Al-Si 합금 Silafont 36과 Mercaloy 367으로 자동차 구조용 주조품을 제조했다. 목표는 충전 및 응고, 미세조직, 그리고 주조품의 여러 중요 위치에서의 단축 인장 특성과 같은 종속 변수를 사용하여 두 합금을 비교하는 것이었다. 분석에는 Flow3D 소프트웨어를 사용한 금형 충전 및 응고 시뮬레이션이 포함된다. 두 Al-Si 기반 합금은 낮은 Fe 함량으로 인해 구조용 주조에 적합하며, 이는 부품 연성을 증가시킨다. 이러한 합금에서 Fe 함량을 줄이는 단점은 Al의 다이 툴 솔더링에 대한 높은 민감성이었는데, 이는 Silafont-36에서는 Mn 수준을 높이고 Mercaloy 367에서는 Sr을 첨가하여 완화되었다. 이 보고서는 이 두 합금 부품의 공정 세부 사항, 특성 분석 및 물성을 제시한다.

3. 서론:

알루미늄 합금은 오랫동안 자동차 응용 분야에서 철 부품을 대체해왔다. 최근 추세는 강철 대신 구조용 부품에 Silafont 36 및 Aural 2와 같이 철 함량이 낮은 고청정 알루미늄 합금을 사용하는 것이다. 알루미늄 내 철은 충격 및 피로 강도를 감소시키므로 철 함량이 낮은 합금이 필요하다. HPDC 공정은 대량 생산에 적합하다. HPDC 공정에 전통적으로 사용되는 알루미늄 합금은 보통 0.8% 이상의 철을 함유한다. 이는 용융 알루미늄이 철에 대한 친화력이 높아 HPDC 작업에 사용되는 강철 툴의 침식을 유발하기 때문이다. 그러나 높은 철 함량은 구조용 응용 부품에 필요한 연성 및 피로 강도를 감소시킨다. 철 함량이 낮으면서도 철 툴과의 반응이 적은 알루미늄 합금을 개발하려는 노력이 이루어지고 있다. Mercury Marine의 최근 연구는 Mercaloy 시리즈 합금 개발로 이어졌다. 이 합금들은 스트론튬을 함유하여 용융 알루미늄의 철에 대한 친화력을 감소시킨다. Fiat Chrysler Auto(FCA)의 Etobicoke Casting Plant(ECP)는 현재 구조용 응용 분야에 Silafont 36을 사용하고 있다. 연구팀은 Silafont 대신 새로운 합금 변형의 사용을 시험하고자 했다. 이 보고서는 캐나다 천연자원부 CanmetMATERIALS(CMAT) 연구소에서 수행된 개발 작업의 결과를 제시한다. 논의에는 이 두 합금 부품의 공정 세부 사항, 특성 분석 및 물성이 포함된다.

4. 연구 요약:

연구 주제의 배경:

자동차 경량화 요구에 따라 구조용 부품에 기존 철강재 대신 고연성, 고피로강도의 저철분 알루미늄 합금 사용이 증가하고 있다.

기존 연구 현황:

전통적인 HPDC용 알루미늄 합금은 다이 솔더링 방지를 위해 0.8% 이상의 높은 철(Fe)을 함유했으나, 이는 기계적 특성(특히 연성 및 피로강도)을 저하시켰다. 이를 극복하기 위해 Mn을 첨가한 Silafont-36이나 Sr을 첨가한 Mercaloy 같은 저철분 합금이 개발되었다.

연구 목적:

자동차 구조용 부품 생산에 있어 대표적인 두 저철분 Al-Si 합금인 Silafont-36과 Mercaloy 367의 주조성, 미세조직, 기계적 특성을 직접 비교하여 실제 적용 가능성과 성능을 평가하고자 한다.

핵심 연구:

실제 자동차 리어 크로스 멤버 부품을 HPDC 공법으로 제작하며 두 합금의 공정 거동(이형성 등)을 관찰하고, 주조품의 위치별 미세조직과 인장 및 피로 특성을 분석하여 두 합금 간의 성능 차이를 규명했다.

5. 연구 방법론

연구 설계:

두 종류의 저철분 알루미늄 합금(Silafont 36, Mercaloy)을 사용하여 동일한 HPDC 공정 조건 하에서 동일한 자동차 부품(리어 크로스 멤버)을 주조하고, 그 결과를 비교 분석하는 비교 연구 설계를 채택했다.

데이터 수집 및 분석 방법:

- 시뮬레이션: Flow3D 소프트웨어를 이용해 충전 및 응고 해석을 수행했다.

- 주조 공정 데이터: CMAT의 자동화된 다이캐스팅 셀에서 주조를 진행하며 공정 변수 및 현상(예: 다이 고착)을 관찰했다.

- 기계적 특성 데이터: 주조품에서 채취한 시편으로 단축 인장 시험 및 고주기 피로 시험을 수행하여 UTS, YS, 연신율 등을 측정했다.

- 미세조직 데이터: 광학 현미경을 사용하여 주조품의 단면 미세조직을 관찰했다.

연구 주제 및 범위:

연구는 Silafont 36과 Mercaloy 367 두 합금에 한정되며, HPDC 공정으로 제작된 단일 자동차 부품(리어 크로스 멤버)을 대상으로 한다. 분석 범위는 주조 공정성, 충전/응고 시뮬레이션, 미세조직, 그리고 상온에서의 인장 및 피로 특성으로 제한된다.

6. 주요 결과:

주요 결과:

- 두 합금(Silafont 36, Mercaloy)은 매우 유사한 공정 파라미터로 주조되었다. 공정 중 Silafont 36은 다이에 달라붙는 경향을 보인 반면, Mercaloy는 쉽게 이형되었다.

- 두 합금으로 제작된 주조품의 인장 특성(UTS, YS, 연신율)은 통계적으로 유의미한 차이가 없었다(Table 2 참조).

- 고주기 피로 시험 결과 또한 두 합금 간에 유사한 거동을 보였다.

- 미세조직은 전형적인 Al-Si 합금 구조를 보였으며, Si 함량이 더 높은 Silafont 36에서 공정(eutectic) 조직의 양이 약간 더 많았다.

- 두 합금 모두에서 주조품의 건전성을 저해할 수 있는 명확한 '결함 밴드(defect band)'가 관찰되지 않았다.

Figure 이름 목록:

- Figure 1 - Schematic Image of the Component with Gating system and locations for analyses.

- Figure 2 - Locations of samples sectioned for tensile tests and microstructure analyses

- Figure 3: Microstructures from centre sections of different locations obtained from castings; (a) and (c) are from sample locations 4 and 7 of Silafont 36 alloy casting, respectively, and (b) and (d) are from locations 4 and 7 of Mercaloy castings.

- Figure 4: Microstructures from wall sections of different locations obtained from castings; (a) and (c) are from sample locations 4 and 10 of Silafont 36 alloy casting, respectively, and (b) and (d) are from locations 4 and 10 of Mercaloy castings.

- Figure 5: A cross-sectional microstructure image of the section obtained from the section 9 of the two alloy castings; (a) silafont 36 (b) Mercalloy

7. 결론:

- Silafont 36과 Mercalloy에 대한 주조 시험 결과, 두 합금의 주조성에는 어떠한 차이도 나타나지 않았다.

- 인장 및 고주기 피로 특성을 포함한 기계적 물성은 두 합금에서 유사한 것으로 나타났다.

8. 참고문헌:

- 1 J. R. Davis, J. R. Davis & Associates, ASM International. Handbook Committee “Aluminum and Aluminum Alloys” ASM International, 1993 pages 22-28

- 2 R.H. Stevens, ed.: Aluminum Alloys, ASM International, Materials Park, OH, USA, 1985

- 3 Aluminium. Properties and Physical Metallurgy. Ed. Hatch J.E., ASM Metals Park, Ohio 1984

- 4 H. Ye, “An overview of the development of Al-Si-alloy based material for engine applications," Journal of materials engineering and performance, vol. 12, no. June, pp. 288-297, 2003.

- 5 R. Donahue and P. Fabiyi, “Manufacturing feasibility of all-aluminum automotive engines via application of high silicon aluminum alloy,” Society of Automotive Engineers, 2000.

- 6 W. Miller, L. Zhuang, and J. Bottema, “Recent development in aluminium alloys for the automotive industry,” Materials Science and, vol. 280, pp. 37-49, 2000.

- 7 J. Hirsch, D. Bassan, and C. Lahaye, “Aluminium in innovative light-weight car design,” Materials Transactions, pp. 101-114, 2011.

- 8 S. Shankar, Y. W. Riddle, M. M. Makhlouf “Nucleation mechanism of the eutectic phases in aluminum-silicon hypoeutectic alloys”. Acta Materialia 52 (2004) 4447-4460

- 9 S. Shankar, Y. W. Riddle, and M. M. Makhlouf “Eutectic Solidification of Aluminum-Silicon Alloys” A Metallurgical and Materials Transactions, VOLUME 35A, SEPTEMBER 2004 page 3038

- 10 L.F. Mondolfo : Aluminum, Alloys: Structure and Properties, Butterworths and Co Ltd, London, UK., 1976

- 11 S. Shankar, PhD Thesis, WPI, Worcester, MA, USA, 2000.

전문가 Q&A: 핵심 질문과 답변

Q1: 이 연구에서 구조용 부품 소재로 Silafont-36과 Mercaloy 같은 저철분 합금을 선택한 이유는 무엇인가요?

A1: 논문의 서론에 따르면, 알루미늄 합금에 포함된 철(Fe)은 충격 강도와 피로 강도를 저하시키는 주요 원인입니다. 자동차의 안전과 내구성에 직결되는 구조용 부품에는 높은 연성과 피로 특성이 요구되므로, 철 함량을 의도적으로 낮춘 저철분 합금이 연구 대상으로 선정되었습니다.

Q2: 두 합금 모두 다이 솔더링을 방지한다고 했는데, 실제 철(Fe) 함량에는 차이가 있었나요?

A2: 네, 차이가 있었습니다. Table 1에 따르면, Silafont 36의 철 함량은 0.09%였던 반면 Mercaloy는 0.19%로 두 배 이상 높았습니다. 하지만 두 값 모두 전통적인 HPDC 합금의 철 함량 기준인 0.8%보다는 현저히 낮은 수준으로, '저철분 합금' 범주에 속합니다. 이는 Mercaloy가 Sr 첨가를 통해 상대적으로 높은 Fe 함량으로도 솔더링을 효과적으로 억제할 수 있음을 시사합니다.

Q3: Table 2에서 인장 특성이 거의 동일하다고 나왔는데, 실제 주조 공정상에서는 어떤 차이점이 관찰되었나요?

A3: 네, 중요한 차이점이 있었습니다. 논문의 'CASTING' 섹션에 따르면, "Silafont 36 합금 주조품은 다이 표면에 달라붙는 경향이 관찰된 반면, Mercaloy 주조품은 다이 개방 후 쉽게 이형되었다"고 명시되어 있습니다. 이는 Mercaloy가 생산성이나 다이 수명 측면에서 잠재적인 이점을 가질 수 있음을 의미합니다.

Q4: 연구 결과, 두 합금 모두에서 '결함 밴드'가 관찰되지 않았다고 하는데, 그 이유는 무엇으로 추정되나요?

A4: 논문에서는 이 긍정적인 결과의 원인으로 충전 속도를 꼽고 있습니다. 연구진은 "이 실험에서 사용된 더 낮은 속도의 충전이 결함 밴드 없는 구조를 촉진했을 것으로 추정된다"고 밝혔습니다. 이는 고속으로 용탕을 분사하는 일반적인 HPDC와 달리, 스퀴즈 캐스팅이나 반용융 주조와 유사한 방식으로 충전이 이루어져 결함 발생이 억제되었을 가능성을 시사합니다.

Q5: 시뮬레이션을 통해 금형 충전 시간을 0.413초로 예측했는데, 이 시뮬레이션의 주된 목적은 무엇이었나요?

A5: Flow3D 시뮬레이션의 주된 목적은 용탕의 흐름 경로를 파악하여 미세조직 및 기계적 특성 분석을 위한 시편 채취 위치를 합리적으로 선정하는 것이었습니다. 예를 들어, 시뮬레이션을 통해 용탕이 마지막으로 채워지는 지점이나 서로 다른 흐름이 만나는 '니트 라인(knit line)'과 같은 잠재적 취약 부위를 예측하고, 해당 위치(예: 위치 3, 4)의 시편을 확보하여 분석의 신뢰도를 높였습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 자동차 HPDC 구조용 주조 분야에서 두 가지 주요 저철분 알루미늄 합금인 Silafont-36과 Mercaloy 367이 기계적 성능 면에서 동등한 수준임을 명확히 보여주었습니다. 이는 재료 선택의 폭을 넓히고 공급망을 다변화할 수 있는 중요한 근거가 됩니다. 특히, Mercaloy 합금이 보여준 우수한 이형성은 생산 현장에서 사이클 타임 단축과 다이 수명 연장이라는 실질적인 이점으로 이어질 수 있는 잠재력을 시사합니다.

CASTMAN은 최신 산업 연구 결과를 실제 생산 공정에 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 보고서에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

- 이 콘텐츠는 K Sadayappan 외 저자의 논문 "COMPARISON OF MICROSTRUCTURE AND TENSILE PROPERTY OF SILAFONT-36 AND MERCALOY 367 IN A REAR CROSS MEMBER PROTOTYPE CASTING USING HPDC PROCESS"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: DOI 10.7449/2017/MST_2017_117_124

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.