EN AC 46000 합금의 Cu 함량 최적화: 고압 다이캐스팅의 강도와 연성 극대화

이 기술 요약은 M. Tocci, S. Ferri, L. Montesano, A. Pola가 작성하여 La Metallurgia Italiana (2021)에 발표한 학술 논문 "Characterization of microstructural and mechanical properties of high-pressure die-cast en ac 46000 alloy"를 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 고압 다이캐스팅

- 보조 키워드: EN AC 46000, AlSi9Cu3, 미세조직, 기계적 특성, 금속간 화합물, 구리(Cu) 함량, 인장 특성

Executive Summary

바쁜 전문가들을 위한 30초 요약.

- 과제: EN AC 46000(AlSi9Cu3) 합금에서 구리(Cu) 함량이 고압 다이캐스팅 부품의 미세조직과 최종 기계적 특성에 미치는 영향을 명확히 규명하는 것.

- 방법: 표준 범위 내에서 Cu 함량을 2 wt.%와 4 wt.%로 조정한 EN AC 46000 합금을 사용하여 실제 산업용 2500톤 HPDC 장비로 주조품을 생산하고, 냉각 속도가 다른 두 영역에서 샘플을 채취하여 분석.

- 핵심 발견: Cu 함량을 높이면 항복 강도는 향상되지만, 금속간 화합물의 총 면적이 증가하고 기공률이 높아져 인장 강도와 연성이 저하되는 트레이드오프 관계가 나타남.

- 결론: 고압 다이캐스팅에서 원하는 기계적 특성을 얻기 위해서는 Cu 함량을 정밀하게 제어하고, 부품의 냉각 조건을 함께 고려하는 것이 매우 중요함.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

Al-Si-Cu 계열 합금, 특히 EN AC 46000(AlSi9Cu3)은 자동차 산업을 중심으로 고압 다이캐스팅(HPDC) 공정에서 널리 사용됩니다. 이 합금은 높은 생산성, 복잡한 형상 구현 가능성 등 여러 장점을 제공합니다. 하지만 Fe를 함유한 금속간 화합물의 형성은 잘 알려진 문제이며, 이에 대한 연구는 많이 이루어졌습니다.

반면, 합금의 주요 원소 중 하나인 구리(Cu)가 기계적 특성에 미치는 영향에 대해서는 연구가 부족하고, 기존 연구 결과들(예: 기공률 증가 또는 인장 강도 향상)이 상충하는 경우가 많았습니다. 특히 실험실 규모가 아닌 실제 산업 생산 규모의 주조품에 대한 데이터는 더욱 부족했습니다. 이러한 불확실성은 엔지니어들이 합금의 잠재력을 최대한 활용하는 데 걸림돌이 되었습니다. 본 연구는 산업 현장과 동일한 조건에서 Cu 함량의 변화가 EN AC 46000 합금의 성능에 미치는 영향을 정량적으로 분석하여, 실제 적용에 유용한 결과를 제공하는 것을 목표로 합니다.

접근법: 연구 방법론 분석

본 연구는 실제 산업 환경을 최대한 반영하기 위해 실험실 규모가 아닌 상용 주조품을 대상으로 진행되었습니다.

- 소재: EN AC 46000 (AlSi9Cu3Fe) 합금을 사용했으며, 표준 규격 내에서 Cu 함량을 두 가지 수준으로 조절했습니다.

- Cu2 합금: 약 2 wt.% Cu 함유

- Cu4 합금: 약 4 wt.% Cu 함유

- 생산 공정: 2500톤 규모의 산업용 고압 다이캐스팅(HPDC) 장비를 사용하여 실제 주조품을 생산했습니다.

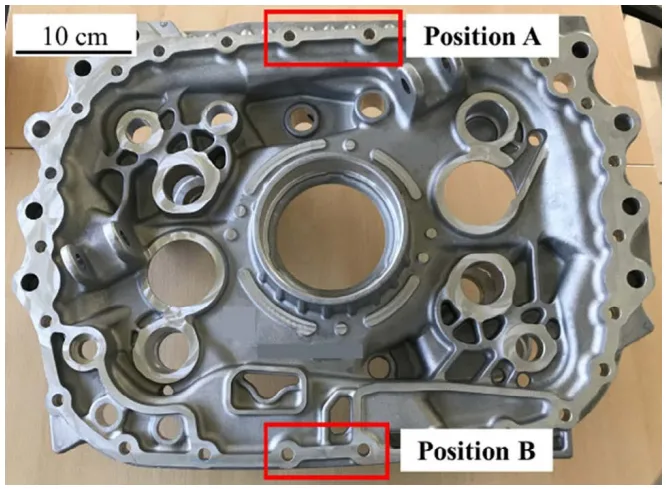

- 샘플링: 주조품 내에서 냉각 속도가 다를 것으로 예상되는 두 지점에서 샘플을 채취했습니다.

- 위치 A (Position A): 게이트 근처의 고온부로, 상대적으로 느리게 응고되는 영역.

- 위치 B (Position B): 게이트 반대편의 저온부로, 상대적으로 빠르게 응고되는 영역.

- 분석: 채취된 샘플에 대해 다음과 같은 종합적인 분석을 수행했습니다.

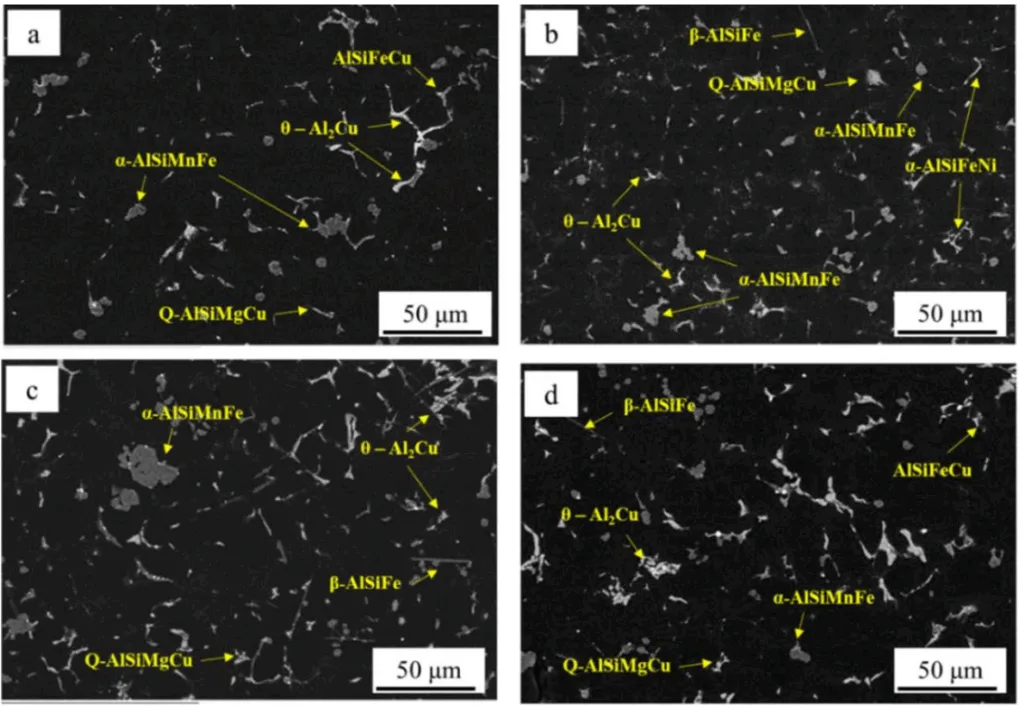

- 미세조직 분석: 광학 현미경(OM)을 사용하여 2차 덴드라이트 암 간격(SDAS)을 측정하고, 주사 전자 현미경(SEM-EDS)으로 금속간 화합물의 종류, 면적 분율, 입자 밀도 등을 정량화했습니다.

- 기계적 특성 평가: 만능 시험기를 사용하여 상온 인장 시험을 수행하고, UTS(인장 강도), YS(항복 강도), El. %(연신율)를 측정했습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: Cu 함량 증가가 금속간 화합물과 기공률에 미치는 영향

Cu 함량 증가는 미세조직에 직접적인 영향을 미쳤습니다. Table 3에 따르면, 느린 냉각 조건(위치 A)에서 Cu 함량이 2%인 Cu2-A 샘플의 금속간 화합물 면적 분율은 4.1%였으나, Cu 함량이 4%인 Cu4-A 샘플에서는 8.2%로 두 배 증가했습니다. 이는 Cu 함량이 높을수록 더 많은 금속간 화합물이 형성됨을 의미합니다.

또한 기공률에도 중요한 변화가 관찰되었습니다. Table 2에서 볼 수 있듯이, 빠른 냉각 조건(위치 B)의 Cu4-B 샘플은 기공률이 1.25 ± 0.30%로 측정되어 조사된 샘플 중 가장 높았습니다. 이는 높은 Cu 함량과 빠른 응고 속도가 결합될 때 액상 유동성이 저해되어 응고 수축을 보상하지 못하고 미세 기공이 형성될 가능성이 커짐을 시사합니다.

결과 2: 기계적 특성의 변화 - 항복 강도와 연성의 상충 관계

Cu 함량의 변화는 기계적 특성에서 뚜렷한 상충 관계(trade-off)를 보였습니다. Figure 4는 인장 시험 결과를 명확히 보여줍니다.

- 항복 강도 (YS): Cu4 합금(Cu4-A, Cu4-B)은 Cu2 합금에 비해 더 높은 항복 강도를 나타냈습니다. 이는 주조 후 수냉 과정에서 더 많은 Cu가 고용체에 남아 전위 이동을 방해하는 고용 강화 효과 때문인 것으로 분석됩니다.

- 인장 강도 (UTS) 및 연신율 (El. %): 반면, Cu4 합금은 더 낮은 인장 강도와 현저히 낮은 연신율을 보였습니다. 특히 가장 높은 기공률과 상당량의 금속간 화합물을 가진 Cu4-B 샘플은 연신율이 가장 낮았습니다. 이는 취성(brittle)을 띠는 금속간 화합물이 파괴의 시작점으로 작용하고, 높은 기공률이 하중을 견디는 단면적을 감소시키기 때문입니다.

R&D 및 운영을 위한 실질적 시사점

본 논문의 결론은 다양한 직무의 전문가들에게 실용적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 합금의 Cu 함량을 표준 범위 내에서 조절하는 것이 목표 기계적 특성을 달성하기 위한 중요한 변수가 될 수 있음을 시사합니다. 또한, 게이트 위치나 부품 두께에 따른 냉각 속도 변화가 국부적인 미세조직과 기계적 특성에 큰 영향을 미치므로, 금형 설계 및 공정 변수 설정 시 이를 반드시 고려해야 합니다.

- 품질 관리팀: 논문의 Table 2와 Figure 4 데이터는 높은 Cu 함량이 특정 조건(빠른 냉각)에서 높은 기공률 및 낮은 연신율과 어떻게 연관되는지를 명확히 보여줍니다. 이는 새로운 품질 검사 기준을 수립하거나, 특정 부위의 결함 발생 가능성을 예측하는 데 활용될 수 있습니다.

- 설계 엔지니어: 연구 결과는 부품의 형상이 응고 중 냉각 속도에 영향을 미치고, 이것이 결함(기공) 형성에 직접적인 영향을 줄 수 있음을 나타냅니다. 특히 높은 Cu 함량의 합금을 사용할 경우, 급격한 단면 변화나 유동성이 저해되는 구조는 피하는 등 초기 설계 단계에서부터 응고 거동을 고려하는 것이 중요합니다.

논문 상세 정보

Characterization of microstructural and mechanical properties of high-pressure die-cast en ac 46000 alloy

1. 개요:

- 제목: Characterization of microstructural and mechanical properties of high-pressure die-cast en ac 46000 alloy

- 저자: M. Tocci, S. Ferri, L. Montesano, A. Pola

- 발행 연도: 2021

- 저널/학회: La Metallurgia Italiana - International Journal of the Italian Association for Metallurgy

- 키워드: HIGH PRESSURE DIE CASTING, MICROSTRUCTURE, INTERMETALLICS, TENSILE PROPERTIES

2. 초록:

본 연구는 EN AC 46000 합금을 사용하여 HPDC로 생산된 실제 주조품의 미세조직 및 기계적 특성 분석에 중점을 둔다. 합금의 Cu 함량은 EN AC 46000 합금 표준에 규정된 한계 내에서 변경하여 Cu가 재료 성능에 미치는 영향을 조사하고 산업 응용에 유용한 결과를 제공하고자 했다. Cu 함량이 2 wt.%와 4 wt.%인 주조품은 2500톤 HPDC 장비를 사용하여 산업적으로 생산되었다. 냉각 속도가 다른 주조품의 두 영역을 선택하여 미세조직 및 기계적 특성 분석을 위한 샘플을 얻었다. 특히, 금속간 화합물의 면적 분율, 수밀도 및 등가 직경을 조사하고, 이 입자들의 크기 분포를 통계적으로 평가했다. 마지막으로, 경도 측정 및 인장 시험을 수행하고 그 결과를 미세조직적 특징 및 응고 조건과 연관시켜 합금의 거동을 깊이 있게 이해하고자 했다.

3. 서론:

Al-Si-Cu 합금은 고압 다이캐스팅(HPDC) 공정에서 널리 사용된다. 특히 AlSi9Cu3 합금(EN AC 46000)은 자동차 산업을 비롯한 다양한 부품 생산에 자주 적용된다. HPDC는 높은 생산성, 저비용, 복잡한 형상 및 얇은 벽 구현 가능성 등 많은 장점을 제공하며, 빠른 응고 속도는 우수한 미세조직 특성을 보장한다. 그럼에도 불구하고, 빠른 충전으로 인한 액상 금속의 난류는 기공 형성을 유발하는 전형적인 문제이다. 또 다른 중요한 미세조직적 측면은 Fe를 함유한 금속간 화합물이 다량 존재하는 것이다. 반면, Fe는 주조품의 다이 솔더링 현상을 줄이는 중요한 역할을 하므로 유익한 효과도 있다. 여러 연구자들이 Fe, Mn, Cr이 금속간 화합물의 형태와 형성에 미치는 영향을 깊이 연구했지만, Cu가 다이캐스팅 합금의 특성에 미치는 영향을 조사한 연구는 소수에 불과하다. 사실, 주조 합금에 대한 Cu 첨가 효과는 주로 Fe 함량이 낮은 1차 Al 합금에서 연구되었으며, Cu는 기계적 특성을 향상시키기 위해 첨가된다.

4. 연구 요약:

연구 주제의 배경:

EN AC 46000 합금은 HPDC 공정에서 널리 사용되지만, 합금 원소 중 Cu가 미세조직과 기계적 특성에 미치는 영향에 대한 체계적인 연구, 특히 산업 생산 조건에서의 연구가 부족했다.

이전 연구 현황:

이전 연구들은 주로 Fe, Mn, Cr과 같은 원소들이 금속간 화합물에 미치는 영향에 집중했다. Cu의 영향에 대한 연구는 일부 있었으나, 실험실 규모에서 진행되거나 다른 공정 변수들이 함께 변경되어 Cu의 단독 효과를 명확히 파악하기 어려웠다.

연구 목적:

본 연구의 목적은 EN AC 46000 합금의 표준 범위 내에서 Cu 함량을 변화시켰을 때, 실제 산업용 HPDC 공정으로 생산된 주조품의 미세조직(특히 금속간 화합물과 기공률)과 기계적 특성(인장 특성)에 미치는 영향을 정량적으로 규명하는 것이다.

핵심 연구:

Cu 함량을 2 wt.%와 4 wt.%로 조정한 두 종류의 합금을 사용하여 실제 주조품을 생산했다. 주조품 내에서 냉각 속도가 다른 두 위치(A: 느린 냉각, B: 빠른 냉각)에서 샘플을 채취하여, 미세조직(SDAS, 기공률, 금속간 화합물)과 기계적 특성(UTS, YS, 연신율)을 분석하고 이들 간의 상관관계를 규명했다.

5. 연구 방법론

연구 설계:

Cu 함량(2 wt.% vs 4 wt.%)과 냉각 속도(위치 A vs 위치 B)를 주요 변수로 설정하여 2x2 요인 설계와 유사한 비교 연구를 수행했다.

데이터 수집 및 분석 방법:

- 화학 성분 분석: 광학 방출 분광기(Optical Emission Spectrometer) 사용.

- 미세조직 관찰: 광학 현미경(OM) 및 주사 전자 현미경(SEM-EDS) 사용.

- 정량 분석: 이미지 분석 소프트웨어를 사용하여 SDAS, 기공률, 금속간 화합물의 면적 분율, 입자 밀도, 등가 직경 등을 계산.

- 기계적 특성 평가: 상온 인장 시험(UNI EN ISO 6892-1 표준)을 통해 UTS, YS, 연신율 측정.

연구 주제 및 범위:

연구는 상용 EN AC 46000 합금을 사용하여 산업용 HPDC 공정으로 생산된 특정 주조품에 국한된다. Cu 함량은 2 wt.%와 4 wt.% 두 수준으로 제한되었으며, 분석은 상온에서의 미세조직 및 기계적 특성에 초점을 맞췄다.

6. 주요 결과:

주요 결과:

- Cu 함량이 2 wt.%에서 4 wt.%로 증가하면, 특히 느린 냉각 조건에서 금속간 화합물의 총 면적 분율이 크게 증가했다 (Cu2-A: 4.1% → Cu4-A: 8.2%).

- 빠른 냉각과 높은 Cu 함량이 결합된 Cu4-B 샘플에서 가장 높은 기공률(1.25%)이 관찰되었다.

- Cu 함량이 높은 Cu4 합금은 Cu2 합금에 비해 항복 강도(YS)는 높았지만, 인장 강도(UTS)와 연신율(El. %)은 더 낮았다.

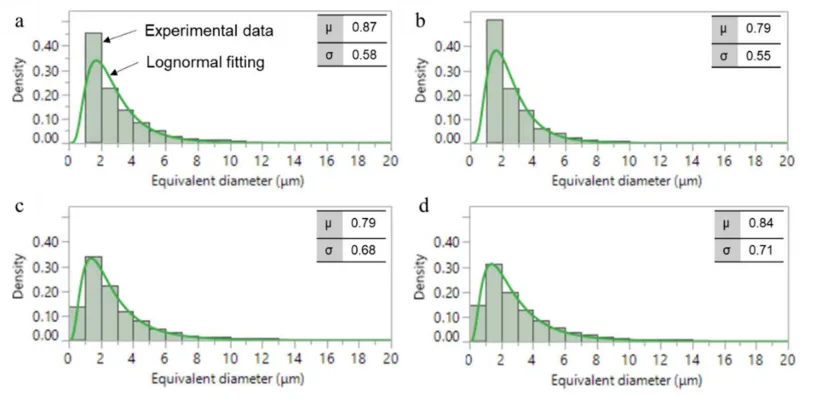

- 금속간 화합물의 입자 크기 분포는 Cu 함량이나 냉각 속도에 큰 영향을 받지 않았으며, 대부분의 입자는 등가 직경 6 µm 미만이었다.

- 품질 지수(Quality Index)는 Cu 함량이 낮은 Cu2 합금에서 월등히 높았으며(321-328), Cu4 합금에서는 크게 감소했다(208-260).

그림 제목 목록:

- Fig.1 - Picture of the casting used for the present study with indication of the analyzed areas.

- Fig.2 -SEM images and intermetallics identification for a) Cu2-A, b) Cu2-B, c) Cu4-A and d) Cu4-B samples.

- Fig.3 - Experimental data and relative lognormal fitting for intermetallic particles in the studied samples as a function of equivalent diameter: a) Cu2-A, b) Cu2-B, c) Cu4-A and d) Cu4-B samples.

- Fig.4 - Tensile properties of studied samples.

7. 결론:

본 연구는 AlSi9Cu 합금을 사용하여 HPDC로 생산된 실제 주조품의 미세조직 및 기계적 특성 분석에 초점을 맞췄다. Cu 함량을 2 wt.%에서 4 wt.%로 변경하여 재료 성능에 미치는 영향을 조사했다. 연구 결과, Cu 함량 증가는 금속간 화합물의 총 면적 분율을 높이는 것으로 나타났으며, 입자 크기 분포는 Cu 함량이나 냉각 속도에 영향을 받지 않았다. 결과적으로, Cu4 합금은 더 낮은 인장 강도와 연성을 보였는데, 특히 금속간 화합물과 높은 기공률이 결합된 B 위치에서 그 경향이 두드러졌다. 이는 SDAS 값으로 나타나는 해당 위치의 냉각 조건과 관련이 있다. 반면, 높은 Cu 함량은 고용체에 잔류하는 Cu 양이 많아져 항복 강도를 향상시키는 효과를 보였다.

8. 참고 문헌:

- [1] J.A. Taylor, Iron-containing intermetallic phases in Al-Si based casting alloys, Proc. Mater. Sci. 1 (2012) 19-33.

- [2] Z.W. Chen, M.Z. Jahedi, Die erosion and its effect on soldering formation in high pressure die casting of aluminium alloys, Mater. Des. 20-6 (1999) 303-309.

- [3] H. Yang, S. Ji, Z. Fan, Effect of heat treatment and Fe content on the microstructure and mechanical properties of die-cast Al-Si-Cu alloys, Mater. Des. 85 (2015) 823-832.

- [4] A. Fabrizi, S. Ferraro, G. Timelli, The influence of Sr, Mg and Cu addition on the microstructural properties of a secondary AlSi9Cu3(Fe) die casting alloy, Mater. Char. 85 (2013) 13-25.

- [5] I. Outmani, L. Fouilland-Paille, J. Isselin, M. El Mansori, Effect of Si, Cu and processing parameters on Al-Si-Cu HPDC castings, J. Mater. Process. Technol. 249 (2017) 559-569.

- [6] Y. Zheng, W. Xiao, S. Ge, W. Zhao, S. Hanada, C. Ma, Effects of Cu content and Cu/Mg ratio on the microstructure and mechanical properties of Al-Si-Cu-Mg alloys, J. Alloys Compd. 649 (2015) 291-296.

- [7] S. Seifeddine, E. Sjölander, T. Bogdanoff, On the Role of Copper and Cooling Rates on the Microstructure, Defect Formations and Mechanical Properties of Al-Si-Mg Alloys, Materials Sciences and Applications 4 (2013) 171-178.

- [8] A.M.A. Mohamed, F.H. Samuel, S. Al Kahtani, Microstructure, tensile properties and fracture behavior of high temperature Al-Si-Mg-Cu cast alloys, Mat. Sci. Eng. A 577 (2013) 64-72.

- [9] S.G. Shabestari, H. Moemeni, Effect of copper and solidification conditions on the microstructure and mechanical properties of Al-Si-Mg alloys, J. Mater. Process. Technol. 153-154 (2004) 193-198.

- [10] R.N. Lumley, R.G. O'Donnell, D.R. Gunasegaram, T. Kittel-Sherri, M. Gershenzon, A.C. Yob, I.J. Polmear, The role of alloy composition in the heat treatment of aluminium high pressure die castings, Metall. Sci. Techn. 26 (2008) 2-11.

- [11] X.Y. Jiao, J. Wang, C.F. Liu, Z.P. Guo, G.D. Tong, S.L. Ma, Y. Bi, Y.F. Zhang, S.M. Xiong, Characterization of high-pressure die-cast hypereutectic Al-Si alloys based on microstructural distribution and fracture morphology, J. Mater. Sci. Technol. 35 (2019) 1099-1107.

- [12] S.G. Shabestari, The effect of iron and manganese on the formation of intermetallic compounds in aluminum-silicon alloys, Mat. Sci. Eng. A 383 (2004) 289-298.

- [13] S. Ferraro, G. Timelli, Influence of Sludge Particles on the Tensile Properties of Die-Cast Secondary Aluminum Alloys, Metall. Mater. Trans. B 46B (2015) 1022-1034.

- [14] M. Drouzy, S. Jacob, M. Richard, Interpretation of tensile results by means of Quality Index and probable yield strenth, International cast metals journal 5-2 (1980) 43-50.

- [15] S. Ferraro, A. Bjurenstedt, S. Seifeddine, On the Formation of Sludge Intermetallic Particles in Secondary Aluminum Alloys, Metall. Mater. Trans. A 46A (2015) 3713-3722.

- [16] M. Tiryakioğlu, Si particle size and aspect ratio distributions in an Al-7%Si-0.6%Mg alloy during solution treatment, Mat. Sci. Eng. A 473-1-2 (2008) 1-6.

- [17] S. Ferraro, A. Fabrizi, G. Timelli, Evolution of sludge particles in secondary die-cast aluminium alloys as function of Fe, Mn and Cr, Mater. Chem. Phys. 153 (2015) 168-179

전문가 Q&A: 자주 묻는 질문

Q1: 연구에서 주조품의 두 다른 위치(A와 B)를 선택한 이유는 무엇인가요?

A1: 두 위치는 서로 다른 냉각 속도를 대표하기 위해 선택되었습니다. 위치 A는 게이트에 가까워 용탕이 마지막까지 유입되는 고온부로, 상대적으로 느리게 응고됩니다. 반면 위치 B는 게이트에서 멀리 떨어진 저온부로, 더 빠르게 응고됩니다. 이 두 위치를 비교함으로써 냉각 속도가 미세조직(SDAS, 기공률 등)과 기계적 특성에 미치는 영향을 독립적으로 평가할 수 있었습니다.

Q2: 논문에서 언급된 "슬러지 팩터(sludge factor)"는 이 연구에서 어떤 의미를 가졌나요?

A2: 슬러지 팩터는 1.8-2 범위로 계산되었고, 용탕 유지로의 온도는 슬러지 형성 임계 온도보다 약간 낮았습니다. 이는 약 1%의 제한된 양이지만 1차 금속간 화합물(슬러지)이 용탕 내에 존재했을 가능성을 시사합니다. 이 정보는 주조품에서 관찰된 전체 금속간 화합물의 양과 종류를 해석하는 데 중요한 배경 정보가 됩니다.

Q3: Cu4-B 샘플의 연신율이 특히 낮게 나타난 이유는 무엇인가요?

A3: 논문에서는 이를 두 가지 주요 요인의 복합적인 결과로 설명합니다. 첫째, 높은 Cu 함량으로 인해 형성된 취성의 금속간 화합물들이 인장 하중 시 파괴의 시작점으로 작용합니다. 둘째, Table 2에서 보듯이 Cu4-B 샘플은 1.25%라는 가장 높은 기공률을 보였는데, 이 기공들이 하중을 견디는 실제 단면적을 감소시켜 조기 파괴를 유발합니다. 빠른 냉각 속도가 응고 수축을 보상할 액상 공급을 방해하여 미세 기공 형성을 촉진한 것입니다.

Q4: 구리 함량이 높은 합금(Cu4)에서 항복 강도(YS)가 증가한 이유는 무엇인가요?

A4: 논문은 이 현상을 주조 후 진행되는 수냉(water cooling) 공정과 연관 짓습니다. 이 수냉 과정이 일종의 퀜칭(quenching) 효과를 일으켜, Cu 원자들이 석출되지 못하고 알루미늄 기지 내에 고용체 형태로 더 많이 남게 됩니다. Cu4 합금은 초기 Cu 함량이 높기 때문에 고용되는 Cu의 양도 더 많아지며, 이 고용된 Cu 원자들이 전위(dislocation)의 움직임을 효과적으로 방해하여 항복 강도를 높이는 '고용 강화' 효과를 나타냅니다.

Q5: 금속간 화합물의 크기는 Cu 함량이나 냉각 속도에 따라 크게 변했나요?

A5: 아니요, 그렇지 않았습니다. Figure 3의 입자 크기 분포 그래프를 보면, 모든 조건(Cu2-A, Cu2-B, Cu4-A, Cu4-B)에서 입자 크기 분포는 매우 유사한 경향을 보였습니다. 대부분의 입자들은 등가 직경 6 µm 미만에 분포했습니다. 이 연구는 Cu 함량과 냉각 속도가 금속간 화합물의 근본적인 크기 분포보다는, 형성되는 '총량(면적 분율)'에 더 큰 영향을 미친다는 결론을 내렸습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 EN AC 46000 합금의 고압 다이캐스팅 공정에서 Cu 함량이 단순한 첨가 원소를 넘어, 최종 제품의 성능을 좌우하는 핵심 변수임을 명확히 보여주었습니다. Cu 함량을 높이면 항복 강도를 향상시킬 수 있지만, 금속간 화합물과 기공률이 증가하여 연성과 인장 강도가 희생될 수 있다는 점을 정량적으로 증명했습니다. 이는 강도와 연성 사이의 최적점을 찾기 위해 Cu 함량과 부품의 냉각 조건을 함께 고려하는 정밀한 공학적 접근이 필요함을 의미합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[M. Tocci, S. Ferri, L. Montesano, A. Pola]"가 작성한 논문 "[Characterization of microstructural and mechanical properties of high-pressure die-cast en ac 46000 alloy]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: La Metallurgia Italiana - November/December 2021, pagina 31-36

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.