[WordPress Blog Post Template]

철(Fe) 함량이 높아도 괜찮을까? AlSi7Mg0.3 합금의 내식성에 대한 놀라운 진실

이 기술 요약은 Jaroslava Svobodova 외 저자가 2019년 MANUFACTURING TECHNOLOGY에 발표한 논문 "Analysis of the Increased Iron Content on the Corrosion Resistance of the AlSi7Mg0.3 Alloy Casting"을 기반으로 합니다. CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

![Fig. 1 Interdendritic spaces of the AlSi12NiMgCu alloy filled with rough phases Al5FeSi (Fe content 0.82 [wt. %]) [9]](https://castman.co.kr/wp-content/uploads/image-3046.webp)

키워드

- Primary Keyword: AlSi7Mg0.3 내식성

- Secondary Keywords: 알루미늄 합금 철 함량, 염수 분무 시험, 주조 결함, Al5FeSi 상

Executive Summary

- The Challenge: 알루미늄 합금에서 흔한 불순물인 철(Fe)은 일반적으로 기계적 특성과 내식성을 저하시키는 것으로 알려져 있어, 재활용 알루미늄 사용 증가에 따른 철 함량 관리가 중요한 과제입니다.

- The Method: 표준 철 함량(0.169 wt.%)과 증가된 철 함량(0.319 wt.%)을 가진 두 종류의 AlSi7Mg0.3 주조품을 대상으로 480시간 동안 염수 분무 시험(ISO 9227)을 수행하고, 공초점 레이저 현미경으로 표면 부식 상태를 분석했습니다.

- The Key Breakthrough: 실험 결과, 철 함량이 0.319 wt.%까지 증가했음에도 불구하고 AlSi7Mg0.3 합금의 내식성에 유의미한 영향을 미치지 않는다는 사실이 밝혀졌습니다.

- The Bottom Line: 특정 수준(0.319 wt.%) 이하에서는 철 함량 자체가 아니라, 주조 시 발생하는 표면 기공과 같은 미세 결함이 부식의 더 직접적인 원인이 될 수 있으므로, 공정 관리를 통한 표면 품질 확보가 더욱 중요합니다.

The Challenge: Why This Research Matters for HPDC Professionals

자동차 및 항공우주 산업에서 널리 사용되는 AlSi7Mg0.3 합금은 우수한 주조성과 기계적 특성을 자랑합니다. 하지만 재활용 원료 사용이 늘어나면서 철(Fe)과 같은 불순물 함량 증가는 피할 수 없는 현실이 되었습니다. 철은 알루미늄에 대한 용해도가 낮아 Al5FeSi와 같은 취성이 강한 금속간 화합물 상을 형성하기 쉽습니다. 이러한 상들은 재료의 연성을 크게 감소시키고, 내식성을 저하시키는 주요 원인으로 지목되어 왔습니다. 따라서 업계에서는 철 함량을 엄격하게 관리해야 한다는 인식이 지배적이었습니다. 하지만 철 함량을 낮추기 위해 고순도 알루미늄을 추가하는 것은 생산 비용 상승으로 이어집니다. 이 연구는 "과연 특정 수준까지 증가한 철 함량이 실제로 내식성에 얼마나 치명적인가?"라는 근본적인 질문에 답하며, 비용 효율적인 생산과 품질 관리 사이의 균형점을 찾는 데 중요한 단서를 제공합니다.

The Approach: Unpacking the Methodology

본 연구는 실제 산업 현장의 의문을 해결하기 위해 매우 실용적인 접근법을 사용했습니다.

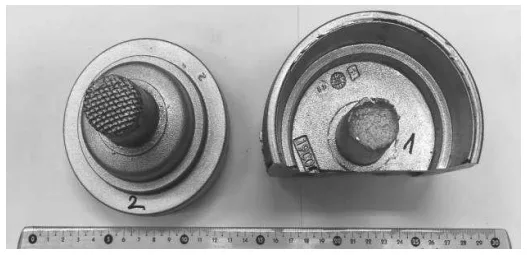

- 실험 샘플: 실제 자동차 세척기 부품으로 사용되는 AlSi7Mg0.3 주조품 두 가지를 사용했습니다. 하나는 표준에 부합하는 철 함량(주조품 1: 0.169 wt.%)을, 다른 하나는 표준보다 높은 철 함량(주조품 2: 0.319 wt.%)을 가집니다. 두 주조품 모두 저압 주조로 제작되었으며, 최적의 강도와 소성 특성을 얻기 위해 T6 열처리(어닐링 및 인공 시효)를 거쳤습니다.

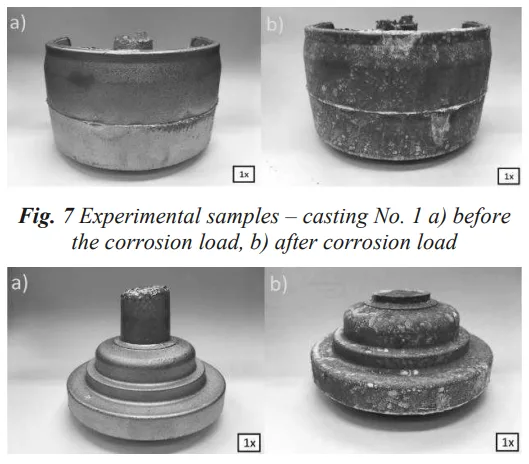

- 부식 시험: 고객 요구사항에 따라 ČSN EN ISO 9227 표준에 명시된 염수 분무 시험을 진행했습니다. 샘플을 5% NaCl 용액을 사용하는 염수 분무 환경의 50°C 챔버 내에서 480시간 동안 노출시켰습니다.

- 분석 방법: 부식 시험 전후의 샘플 상태를 사진으로 기록하고, Olympus LEXT OLS 3100 공초점 레이저 현미경을 사용하여 표면의 부식 손상을 정밀하게 평가했습니다. 이를 통해 부식의 형태와 깊이를 미세 수준에서 관찰하고 분석했습니다.

The Breakthrough: Key Findings & Data

현미경 분석 결과는 철 함량에 대한 기존의 통념에 도전하는 중요한 데이터를 제시했습니다.

Finding 1: 증가된 철 함량은 내식성에 큰 영향을 미치지 않았다

가장 주목할 만한 결과는 철 함량이 0.169 wt.%인 주조품과 0.319 wt.%인 주조품 사이에 내식성의 유의미한 차이가 관찰되지 않았다는 점입니다. 논문의 초록과 결론에서 명확히 밝혔듯이, "증가된 철 함량(0.319 wt.%)이 이 경우 주조품의 내식성에 영향을 미치지 않는다"고 결론 내렸습니다. 이는 특정 임계치 이하에서는 철 함량 증가가 부식 저항성에 결정적인 요인이 아닐 수 있음을 시사합니다.

Finding 2: 부식의 주된 원인은 철이 아닌 표면 결함이었다

현미경 분석을 통해 부식 손상이 발생한 지점을 정밀하게 관찰한 결과, 부식은 철 함유 금속간 화합물 상이 아닌 표면 기공이나 주조 표면의 불균일성과 같은 결함 부위에서 시작되고 진전되는 경향을 보였습니다. 논문에 따르면, "관찰된 가장 큰 결함은 표면에서 20-30 µm 깊이로 침투한 기공"이었습니다. 두 샘플 모두에서 유사한 형태의 표면 기공이 관찰되었으며, 이는 철 함량과 무관하게 부식의 시발점 역할을 했습니다. 즉, 이 실험 조건에서는 재료의 화학적 조성보다 물리적인 표면 상태가 내식성에 더 큰 영향을 미쳤습니다.

Practical Implications for R&D and Operations

본 연구 결과는 다양한 분야의 엔지니어들에게 실질적인 시사점을 제공합니다.

- For Process Engineers: 이 연구는 AlSi7Mg0.3 합금에서 철 함량을 0.319 wt.% 이하로 관리하는 경우, 내식성 향상을 위해 철 함량 제어에만 집중하기보다 주조 공정 최적화를 통해 표면 기공을 최소화하는 것이 더 효과적일 수 있음을 시사합니다.

- For Quality Control Teams: 논문의 데이터는 특정 범위 내에서는 철 성분 분석만으로 내식 성능을 예측하기 어려울 수 있음을 보여줍니다. 따라서, 표면 기공 및 결함에 대한 비파괴 검사 기준을 강화하는 것이 실제 부식 성능을 보증하는 데 더 신뢰성 있는 지표가 될 수 있습니다.

- For Design Engineers: 이 연구 결과는 주조 시 표면 기공이 발생하기 쉬운 복잡한 형상의 설계가 미세한 철 함량 변화보다 내식성에 더 큰 영향을 줄 수 있음을 암시합니다. 따라서 초기 설계 단계에서부터 균일한 응고와 가스 배출을 고려하는 것이 중요합니다.

Paper Details

Analysis of the Increased Iron Content on the Corrosion Resistance of the AlSi7Mg0.3 Alloy Casting

1. Overview:

- Title: Analysis of the Increased Iron Content on the Corrosion Resistance of the AlSi7Mg0.3 Alloy Casting

- Author: Jaroslava Svobodova, Milan Lunak, Michal Lattner

- Year of publication: 2019

- Journal/academic society of publication: MANUFACTURING TECHNOLOGY

- Keywords: AlSi7Mg0.3, Increased iron content, Corrosion resistance, Microscopic analysis

2. Abstract:

알루미늄 합금은 그 특성 덕분에 특히 항공우주 및 자동차 산업에서 만들어지는 모든 형상 주조품의 중요한 부분을 차지합니다. 자동차 산업의 주조품 생산에 널리 사용되는 합금 중 하나는 AlSi7Mg0.3 합금입니다. 본 논문의 내용인 실험에서는 AlSi7Mg0.3 합금으로 만든 두 개의 주조품을 테스트했습니다. 철은 알루미늄 합금의 일반적인 오염 물질이며, 합금 내 함량은 2차 알루미늄 합금의 사용이나 생산 과정 자체의 다양한 원인에 의해 증가합니다. 실험에서는 염수 분무가 있는 부식 챔버의 특정 조건 하에서 주조품의 내식성을 평가했습니다(그 중 하나는 Fe 함량이 증가됨). 부식 특성은 공초점 레이저 현미경을 사용하여 평가했습니다. 현미경 분석 결과를 바탕으로 관련 결론을 공식화했습니다. 실험 결과, 증가된 철 함량(0.319 [wt. %])이 이 경우 주조품의 내식성에 영향을 미치지 않는다는 것이 명백해졌습니다.

3. Introduction:

Al-Si 기반 합금은 가장 널리 사용되는 주조용 알루미늄 합금 유형의 대표입니다. 적합한 기계적 및 주조 특성의 조합은 이 분야에서 매우 다양한 응용을 가능하게 합니다. 이 합금으로 만든 주조품은 특히 자동차, 항공우주 및 식품 산업에서 응용됩니다. Al-Si 알루미늄 합금의 특성은 화학적 조성에 크게 영향을 받습니다. 이러한 합금을 검토한 결과 두 가지 기본 원소 그룹이 발견되었습니다. 첫 번째 그룹은 합금 용탕에 의도적으로 첨가되는 원소입니다. 이들은 소위 합금 원소로, 예를 들어 Ni, Cr, Mg, Mn, Zn입니다. 첨가 원소는 합금 유형의 일부 특성에 유리하게 영향을 미칩니다. 예를 들어 기계적 특성을 높이고, 기계 가공성을 개선하며, 금속 구조에 영향을 미치고, 열처리 측면에서 중요한 역할을 하거나, 일부 수반되는 원소의 부작용을 줄입니다. 첨가 원소의 함량은 일반적으로 주 첨가 원소의 함량보다 낮습니다. 첨가 원소는 합금에 동시에 여러 개가 있을 수 있습니다. 두 번째 그룹은 소위 바람직하지 않은 원소(혼합물)입니다. 이러한 원소는 의도적으로 합금에 첨가되지 않습니다. 특히, 공급 원료가 수반되는 원치 않는 원소의 원천이거나, 라이닝, 사용된 용탕 지그 및 취급 수단에서 용해 과정 중에 합금으로 들어옵니다. 불순물의 주요 원천은 주로 알루미늄 스크랩의 재용해입니다. 많은 원치 않는 동반 원소의 중요한 문제는 알루미늄 합금에 대한 부작용을 제거하거나 합금에서 완전히 제거하는 어려운 방법입니다. 대다수의 경우, 주조 조건에서 제거할 수 없으며 그 함량을 허용 가능한 한도로 줄일 수 없습니다. 원치 않는 원소의 비율은 계속 증가하는 폐기물 재활용 압력으로 인해 알루미늄 합금에서 증가하고 있습니다. 높은 철 함량은 현재 상당한 문제입니다. 알루미늄 합금에서 철의 부작용을 억제하는 가장 널리 사용되는 방법은 용탕을 순수 알루미늄으로 희석하는 것입니다. 그러나 이 방법은 합금을 상당히 비싸게 만듭니다. 따라서 업계는 여전히 철과 같은 바람직하지 않은 원소의 영향과 존재를 제거하는 효율적이고 경제적으로 수용 가능한 방법을 찾고 있습니다. 철은 알루미늄 합금에서 용해도가 낮으며 금속간 화합물 상으로 석출됩니다. 금속간 화합물 상은 예를 들어 FeAl6, FeAl3, Fe2SiAl8, AlFeMnSi 및 Al5FeSi입니다. 철 함량이 0.6 [wt. %] 이상이면 아공정 실루민의 수지상간 공간에서 석출되는 취성 Al5FeSi 상의 형성이 우세해지기 시작합니다(그림 1). 이러한 상은 재료의 소성 특성을 실질적으로 감소시킵니다.

4. Summary of the study:

Background of the research topic:

AlSi7Mg0.3 합금은 자동차 산업에서 널리 사용되지만, 재활용 원료 사용 증가로 인해 철(Fe) 함량 관리가 중요한 이슈가 되고 있습니다. 철은 일반적으로 합금의 기계적 특성과 내식성을 저하시키는 것으로 알려져 있습니다.

Status of previous research:

기존 연구들은 철 함량이 0.6 wt.%를 초과하면 취성이 강한 Al5FeSi 상이 형성되어 재료의 물성을 저하시킨다고 보고했습니다. 그러나 상대적으로 낮은 수준의 철 함량 증가가 내식성에 미치는 영향에 대한 실증적 데이터는 부족했습니다.

Purpose of the study:

본 연구의 목적은 AlSi7Mg0.3 합금에서 표준보다 증가된 철 함량(0.319 wt.%)이 실제 부품의 내식성에 미치는 영향을 실험적으로 검증하고 평가하는 것입니다.

Core study:

표준 철 함량(0.169 wt.%)을 가진 주조품과 증가된 철 함량(0.319 wt.%)을 가진 주조품을 480시간 동안 염수 분무 시험에 노출시킨 후, 공초점 레이저 현미경을 사용하여 두 샘플의 표면 부식 손상을 비교 분석했습니다.

5. Research Methodology

Research Design:

두 가지 다른 철 함량을 가진 AlSi7Mg0.3 주조품을 비교 실험하는 방식으로 설계되었습니다. 하나의 주조품은 대조군(표준 Fe 함량) 역할을 하고, 다른 하나는 실험군(증가된 Fe 함량) 역할을 합니다.

Data Collection and Analysis Methods:

부식 시험 전후의 시각적 변화를 사진으로 기록하고, 공초점 레이저 현미경을 사용하여 표면 구조 및 부식 손상 부위의 미세 형상을 관찰하고 이미지 분석을 수행했습니다. 주조품의 화학 성분은 광학 방출 분광계를 사용하여 분석했습니다.

Research Topics and Scope:

연구 범위는 AlSi7Mg0.3 합금 주조품에 한정되며, 철 함량 증가(0.169 wt.% vs 0.319 wt.%)가 염수 분무 환경(ISO 9227)에서의 내식성에 미치는 영향을 현미경 분석을 통해 평가하는 데 중점을 둡니다.

6. Key Results:

Key Results:

- 증가된 철 함량(0.319 wt.%)이 AlSi7Mg0.3 합금 주조품의 내식성에 유의미한 영향을 미치지 않았습니다.

- 현미경 분석 결과, 두 샘플 모두에서 일반적인 수지상간 기공이 관찰되었으며, 철 함량 증가로 인한 특별한 상의 형성은 나타나지 않았습니다.

- 부식은 주로 표면 기공이나 주조 표면의 불균일성과 같은 결함 부위에서 발생했으며, 가장 큰 결함의 깊이는 20-30 µm였습니다.

- 철 함량 자체보다는 표면의 물리적 결함이 부식 저항성에 더 큰 영향을 미치는 것으로 나타났습니다.

Figure Name List:

- Fig. 1 Interdendritic spaces of the AlSi12NiMgCu alloy filled with rough phases Al5FeSi (Fe content 0.82 [wt. %]) [9]

- Fig. 2 Basic types of specific corrosion attack of Al al-loys [4]

- Fig. 3 Pourbaix diagram for aluminium

- Fig. 4 Dependence of Al corrosion rate on temperature and HNO3 concentration [4]

- Fig. 5 Dependence of Al corrosion rate on temperature and H2SO4 concentration [4]

- Fig. 6 Experimental samples of AlSi7Mg0.3 castings

- Fig. 7 Experimental samples – casting No. 1 a) before the corrosion load, b) after corrosion load

- Fig. 8 Experimental samples – casting No. 2 a) before the corrosion load, b) after corrosion load

- Fig. 9 Casting No. 1 structure

- Fig. 10 Casting No. 1 surface before the corrosion load

- Fig. 11 Casting No. 1 surface before the corrosion load

- Fig. 12 Casting No. 1 surface after the corrosion load

- Fig. 13 Casting No. 1 surface after the corrosion load

- Fig. 14 Casting No. 2 structure

- Fig. 15 Casting No. 2 surface before the corrosion load

- Fig. 16 Casting No. 2 surface before the corrosion load

- Fig. 17 Casting No. 2 surface after the corrosion load

- Fig. 18 Casting No. 2 surface after the corrosion load

![Fig. 2 Basic types of specific corrosion attack of Al alloys [4]](https://castman.co.kr/wp-content/uploads/image-3047.webp)

7. Conclusion:

알루미늄 표면이 대기 조건에 노출되면 표면에 얇은 산화물 층이 형성되어 추가 산화로부터 표면을 보호합니다. 이러한 자기 보호 특성은 알루미늄에 높은 내식성을 제공합니다. 본 논문에서는 AlSi7Mg0.3 합금의 내식성에 주목했습니다. 실험에서는 두 개의 주조품을 테스트했는데, 그 중 하나는 이 특정 합금의 표준(ČSN EN 1706)에 주어진 값에 비해 증가된 Fe 함량을 가진 것으로 밝혀졌습니다. 샘플은 ČSN EN ISO 9227에 따라 염수 분무가 있는 부식 챔버에서 부식 하중을 받았고, 이후 이 하중 후 표면 상태 또는 증가된 Fe 함량이 주조품 중 하나의 내식성에 미치는 부정적인 영향을 평가했습니다. 현미경 분석 결과, Fe가 정상인 주조품에 비해 증가된 Fe 함량이 주조품의 내식성에 유의미한 영향을 미치지 않는 것으로 나타났습니다. 또한 재료 구조에서 이 증가된 Fe 함량은 증가된 Fe 함량을 나타내는 상으로 나타나지 않았습니다. 따라서 더 높은 Fe 함량(0.319 [wt. %])이 주조 표면의 현미경 분석에 의해 입증되지 않았으므로 주조품의 내식성에 미치는 영향은 입증되지 않았다고 말할 수 있습니다.

8. References:

- [1] KOLEKTIV ČESKOSLOVENSKÝCH MAĎARSKÝCH NĚMECKÝCH A POLSKÝCH AUTORŮ (1969). Příručka o hliníku. Praha 1: SNTL

- [2] MICHNA, Š., MICHNOVÁ, L. (2014). Neželezné kovy. Ústí n/L: PrintPoint Praha, s.r.o.

- [3] MICHNA, Š., LUKÁČ, I., OČENÁČEK, V., KOŘENÝ, R., DRÁPALA, J., SCHNEIDER, H., MIŠKUFOVÁ, A., a kol. (2005). Encyklopedie hliníku. Prešov, Adin, s.r.o., ISBN 80-89041-4

- [4] KOCICH, J. TULEJA, S. (1989). Korózia a ochrana kovov. Alfa – Vydavatel'stvo technickej a ekonomickej literatúry Bratislava.

- [5] MONDOLFO L. F. (1976). Aluminum alloys: structure and properties. London, London; Boston: Butterworths, ISBN 04-08706-80-5

- [6] DAVIS, J., R. (1999). Corrosion of Aluminum and Aluminum Alloys. ASM International

- [7] VOJTĚCH, D. (2006). Kovové materiály. KANAG-TIST, s.r.o., VŠCHT Praha

- [8] BOLIBRUCHOVÁ, D., TILLOVÁ, E. (2005). Zlievarenské zliatiny Al-Si. Žilina: EDIS – vydavatel'stvo ŽU

- [9] HREN, I., SVOBODOVA, J., MICHNA. Š. (2018). Influence of Al5FeSi phases on the cracking of castings at Al-Si alloys. Archives of Foundry Engineering, Vol. 18, No. 4, pp. 120-124

- [10] VOJTĚCH, D., KUČERA, V. (2017). Influence of the Heat Treatment on Corrosion Behaviour and Mechanical Properties of the AA 7075 Alloy. Manufacturing Technology, Vol. 17, No. 5, pp. 747-752

- [11] FOUSOVÁ, M., DVORSKÝ, D., VOJTĚCH, D. (2017). Corrosion Properties of AlSi10Mg Alloy Prepared by Gravity Casting and 3D Printing Technology. Manufacturing Technology, Vol. 17, No. 6, pp. 847-853

- [12] BOLIBRUCHOVÁ, D., BRŮNA, M. (2017). Impact of the Elements Affecting the Negative Iron-Based Phases Morphology in Aluminium Alloys - Summary Results. Manufacturing Technology, Vol. 17, No. 5, pp. 675-679

- [13] PODPROCKÁ, R., BOLIBRUCHOVÁ, D. (2018). The Role of Manganese in the Alloy Based on Al-Si-Mg with Higher Iron Content. Manufacturing Technology, Vol. 18, No. 4, pp. 650-654

- [14] ČSN 42 4332 Slitina hliníku na odlitky 42 4332 AlSi7Mg(Fe)

- [15] ČSN EN ISO 9227 (038132) Korozní zkoušky v umělých atmosférách - Zkoušky solnou mlhou

Expert Q&A: Your Top Questions Answered

Q1: 실험군 샘플의 철 함량을 0.319 wt.%로 설정한 특별한 이유가 있나요?

A1: 논문에 따르면, 이 연구는 실제 생산된 부품에서 표준보다 높은 철 함량이 발견되어 시작되었습니다. 즉, 0.319 wt.%는 의도적으로 설정된 값이 아니라, 실제 공정에서 발생한 편차를 가진 샘플을 대상으로 "이러한 부품의 내식성이 과연 문제가 될 것인가?"라는 실질적인 의문을 해결하기 위해 선택된 값입니다. 이는 실험이 실제 산업 현장의 문제 해결에 직접적으로 기여함을 보여줍니다.

Q2: 서론에서는 철 함량이 높으면 취성이 강한 Al5FeSi 상이 형성된다고 했는데, 왜 0.319 wt.% 샘플에서는 이 상이 문제가 되지 않았나요?

A2: 논문의 현미경 분석 결과, 철 함량이 증가한 샘플에서 부식을 유발할 만한 유해한 상이 관찰되지 않았다고 명시되어 있습니다. 이는 0.319 wt.%라는 함량 수준이, 서론의 예시(그림 1, Fe 0.82 wt.%)처럼 크고 해로운 침상(needle-like)의 Al5FeSi 상을 형성하기에는 충분히 높지 않았을 가능성을 시사합니다. 또한, T6 열처리가 철 함유 상의 형태를 미세하고 덜 해로운 형태로 분산시켜 부식에 대한 민감도를 낮췄을 수도 있습니다.

Q3: 480시간의 염수 분무 시험이 갖는 의미는 무엇인가요?

A3: 논문은 480시간의 시험 시간이 "고객 요구사항(customer requirement)"이었다고 언급합니다. 이는 이 테스트 조건이 해당 부품이 실제 사용 환경에서 요구되는 내구성 또는 품질 인증 기준을 반영한다는 것을 의미합니다. 따라서 이 실험 결과는 학술적인 탐구를 넘어, 특정 산업 분야의 품질 기준을 만족시키는 데 직접적인 참고 자료가 될 수 있습니다.

Q4: T6 열처리가 내식성 결과에 어떤 영향을 미쳤을까요?

A4: 논문은 T6 열처리가 최적의 강도와 소성 특성을 얻기 위해 수행되었다고 밝혔습니다. 열처리는 합금 원소와 불순물을 재분배하고 균질화하는 효과가 있습니다. 비록 논문이 열처리와 내식성의 관계를 직접적으로 분석하지는 않았지만, T6 열처리가 철 함유 상의 형태를 미세하게 만들거나 분포를 변화시켜, 주조 상태(as-cast)에 비해 부식에 대한 저항성을 높이는 데 긍정적인 영향을 미쳤을 가능성이 있습니다.

Q5: 이 연구 결과는 AlSi7Mg0.3 합금에서 철 함량이 높아도 내식성에 전혀 문제가 없다는 의미인가요?

A5: 그렇지는 않습니다. 이 연구의 결론은 매우 구체적인 조건에 한정됩니다. 즉, 철 함량이 '0.319 wt.%' 수준이고, 'ISO 9227 염수 분무 시험' 조건 하에서 내식성에 유의미한 영향이 '입증되지 않았다'는 것입니다. 만약 철 함량이 이보다 훨씬 높거나(예: 0.6 wt.% 이상) 다른 부식 환경에 노출된다면 결과는 달라질 수 있습니다. 이 연구는 철 함량 관리의 허용 범위를 재고할 수 있는 중요한 근거를 제공하지만, 철이 항상 무해하다고 일반화할 수는 없습니다.

Conclusion: Paving the Way for Higher Quality and Productivity

이 연구는 AlSi7Mg0.3 합금에서 철 함량 증가가 내식성에 미치는 영향에 대한 기존의 우려에 대해 중요한 실증적 데이터를 제공합니다. 핵심적인 발견은 특정 수준(0.319 wt.%)까지의 철 함량 증가는 AlSi7Mg0.3 내식성에 결정적인 영향을 미치지 않았으며, 오히려 주조 시 발생하는 표면 기공과 같은 물리적 결함이 부식의 더 직접적인 원인이었다는 점입니다. 이 결과는 R&D 및 운영팀에게 철 함량 관리 기준을 재검토하고, 대신 표면 품질을 향상시키는 공정 제어에 더 많은 노력을 기울이는 것이 품질과 비용 효율성을 동시에 높이는 길이 될 수 있음을 시사합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- 이 콘텐츠는 "[Jaroslava Svobodova]" 외 저자의 논문 "[Analysis of the Increased Iron Content on the Corrosion Resistance of the AlSi7Mg0.3 Alloy Casting]"을 기반으로 한 요약 및 분석 자료입니다.

- Source: [10.21062/ujep/415.2019/a/1213-2489/MT/19/6/1041]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.