회전 초음파 탈가스: HPDC 제품의 기공률 감소 및 품질 향상을 위한 혁신

본 기술 요약은 R. Haghayeghi가 저술하여 La Metallurgia Italiana (2022)에 게재한 학술 논문 "An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products"를 기반으로 하며, CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- 주요 키워드: 회전 초음파 탈가스

- 보조 키워드: 고압 다이캐스팅(HPDC), 기공률, 개재물 제거, Al-Si-Cu 합금, 캐비테이션

Executive Summary

- 도전 과제: 자동차용 Al-Si-Cu 합금의 고질적인 문제인 기공 형성은 제품의 기계적 특성을 저하시키고 신뢰도를 떨어뜨립니다.

- 연구 방법: 기존의 임펠러+N₂ 탈가스 방식과 새로운 회전 용탕-초음파 처리 시스템의 탈가스 및 개재물 제거 효율을 400kg의 대용량 용탕에서 비교 평가했습니다.

- 핵심 돌파구: 회전 초음파 탈가스 방식은 기존 방식 대비 처리 시간을 1/3로 단축하면서도 가스 제거 효율을 20% 향상시켰으며, 산화물 개재물을 최대 6배까지 감소시켰습니다.

- 핵심 결론: 이 새로운 기술은 HPDC 제품의 생산성을 높이고, 기계적 특성(항복강도, 인장강도, 특히 연신율)을 획기적으로 개선하여 더 높은 품질의 부품 생산을 가능하게 합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차의 래더 프레임이나 엔진 블록과 같은 핵심 부품에 널리 사용되는 Al-Si-Cu 합금은 한 가지 큰 약점을 가지고 있습니다. 바로 '기공 형성'입니다. 이 문제는 응고 과정에서 β-Al₅FeSi 상에 의해 탕 흐름 채널이 막히거나, 구리(Cu)의 편석으로 인해 발생하는 등 다양한 요인과 관련이 있습니다. 특히, 철(Fe)과 구리(Cu)의 상호작용은 기공률을 증가시키는 해로운 영향을 미치는 것으로 알려져 있습니다.

이러한 기공은 최종 제품의 기계적 강도와 내구성을 저하시키는 주범입니다. 따라서 HPDC 업계에서는 용탕 내 가스와 개재물을 효과적으로 제거하여 기공 형성을 억제할 수 있는, 보다 효율적이고 신뢰성 높은 솔루션을 끊임없이 모색해 왔습니다. 이 연구는 기존의 한계를 극복하기 위해 대용량 용탕에 회전 초음파 탈가스 공정을 적용하고 그 효과를 분석했다는 점에서 큰 의미가 있습니다.

연구 접근법: 방법론 분석

본 연구는 Al-9 wt.%Si-3 wt.%Cu-1.3 wt.%Fe 합금 용탕 약 400kg을 대상으로 두 가지 탈가스 공정을 비교 평가했습니다.

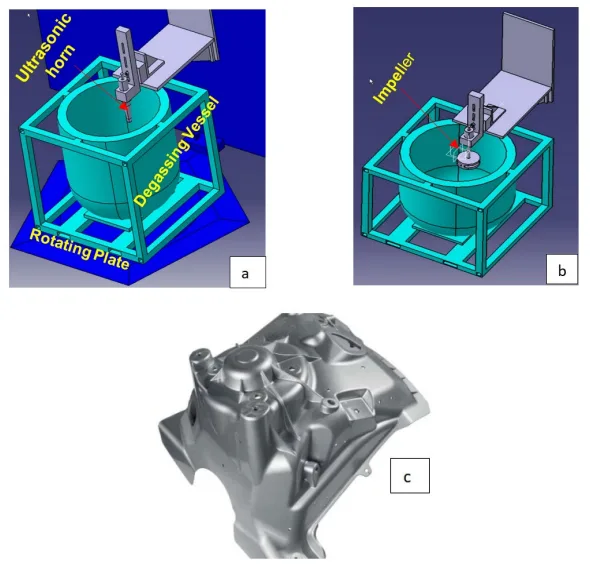

- 회전 용탕-초음파 시스템 (신규 방식): 25kHz 주파수, 25µm 진폭, 1kW 입력 전력의 공랭식 압전 변환기를 사용하여 3분간 초음파를 적용했습니다. 동시에 용탕이 담긴 용기를 2rpm으로 회전시켜 초음파 에너지가 용탕 전체에 고르게 분산되도록 했습니다. 초음파 혼은 탈가스 탱크 반경의 2/3 지점에 위치시켰습니다.

- 임펠러+N₂ 탈가스 시스템 (기존 방식): 흑연 임펠러를 750rpm으로 10분간 회전시키면서 임펠러 하단부를 통해 분당 5리터의 질소(N₂) 가스를 주입했습니다.

각 공정으로 처리된 용탕은 22MN 형체력의 콜드 챔버 다이캐스팅 머신으로 이송되어 최소 두께 1.6mm의 쇼크 타워(10kg) 부품을 생산하는 데 사용되었습니다. 용탕 품질은 감압 응고 시험(RPT), 밀도 측정, PoDFA를 통한 개재물 분석, 그리고 ASTM B557 M-15 표준에 따른 인장 시험으로 평가되었습니다.

핵심 돌파구: 주요 결과 및 데이터

결과 1: 획기적인 탈가스 효율 및 처리 시간 단축

새로운 회전 초음파 방식은 탈가스 효율에서 기존 방식을 압도했습니다. Figure 2에서 볼 수 있듯이, 회전 초음파 방식은 밀도 지수(Density Index)를 10.3%에서 2.6%로 감소시켰습니다. 반면, 기존의 임펠러+N₂ 방식은 10.5%에서 4.6%로 감소시키는 데 그쳤습니다. 이는 회전 초음파 방식이 단 1/3의 처리 시간(3분 vs 10분)으로 약 20% 더 높은 탈가스 효율을 달성했음을 의미합니다. 이러한 효율 증가는 초음파 캐비테이션이 1µm 반경의 미세 기포를 1 × 10¹¹ m⁻³라는 높은 밀도로 생성하여 가스 확산 면적을 극대화했기 때문입니다. 또한, 임펠러 방식에서 발생하는 다량의 드로스(1300g vs 245g)가 수소를 흡착하는 문제도 초음파 방식에서는 현저히 적었습니다.

결과 2: 탁월한 개재물 제거 및 기계적 특성 향상

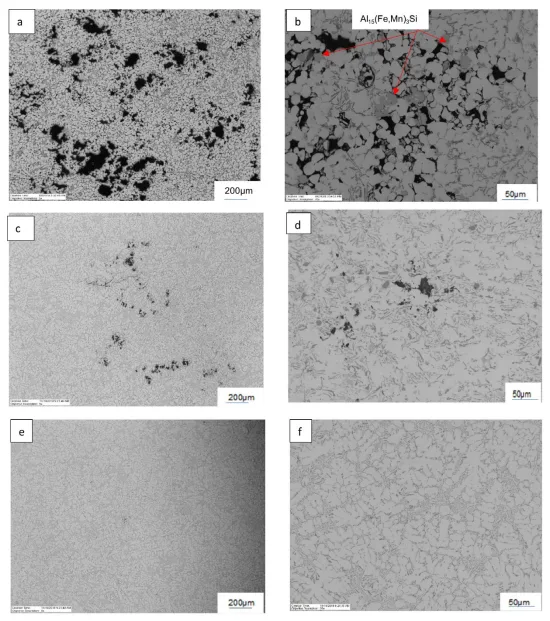

개재물 제거 능력에서도 회전 초음파 방식의 우수성이 입증되었습니다. Figure 3의 PoDFA 분석 결과, 처리되지 않은 용탕 대비 알루미늄 산화물(Al₂O₃)의 양이 임펠러+N₂ 방식에서는 3배 감소한 반면, 회전 초음파 방식에서는 6배 감소했습니다. 특히, 흑연 임펠러 사용 시 발생하는 탄화물(carbides)이 초음파 처리 시에는 0.09 mm²/kg 수준으로 크게 줄어 용탕 청정도를 높였습니다.

이러한 용탕 품질 개선은 최종 제품의 기계적 특성 향상으로 직결되었습니다. 회전 초음파 처리된 제품은 항복강도(YS) 210 MPa, 인장강도(UTS) 303 MPa, 그리고 연신율 6%라는 뛰어난 값을 보였습니다. 이는 임펠러 처리품(YS 180 MPa, UTS 288 MPa, 연신율 <3%) 및 미처리품(YS 165 MPa, UTS 273 MPa, 연신율 <1%)과 비교할 때, 특히 파단 연신율에서 괄목할 만한 개선입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 회전 초음파 기술을 도입함으로써 탈가스 공정 시간을 1/3로 단축하고 드로스 발생량을 줄여 생산성을 높일 수 있음을 시사합니다. 이는 사이클 타임 단축과 원자재 손실 감소로 이어질 수 있습니다.

- 품질 관리팀: 논문의 데이터는 연신율이 용탕 처리 품질을 나타내는 중요한 지표가 될 수 있음을 보여줍니다. 연신율이 6%까지 향상된 것은 기공 및 개재물이 효과적으로 제어되었음을 의미하므로, 새로운 품질 검사 기준으로 고려할 수 있습니다.

- 설계 엔지니어: 향상된 용탕 유동성과 감소된 기공 형성 가능성은 더 얇고 복잡한 형상의 부품 설계에 대한 자신감을 줍니다. 특히 연신율의 증가는 제품의 내충격성과 신뢰성을 높여 설계 자유도를 확장할 수 있습니다.

논문 상세 정보

An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products

1. 개요:

- 제목: An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products

- 저자: R. Haghayeghi

- 발행 연도: 2022

- 학술지/학회: La Metallurgia Italiana

- 키워드: DIE CASTING, ROTARY DEGASSING-ULTRASONIC, CAVITATION

2. 초록:

새로운 회전 탈가스-초음파 시스템이 구현되어 임펠러+N₂ 방식과 비교되었다. 결과는 임펠러+N₂ 방식에 필요한 시간의 3분의 1만으로 용탕에서 향상된 수소 제거를 시사한다. 가스 제거율은 회전 임펠러에 비해 20% 증가했다. 개재물은 임펠러+N₂ 및 미처리 용탕에 비해 각각 3배와 6배로 크게 감소했다. 더 나은 캐비테이션 분산, 증가된 기포 표면적, 더 적은 드로스 형성 및 더 나은 부상 속도가 더 나은 탈가스 및 개재물 제거에 기여했다. 처음으로, 초음파 용탕 처리가 400kg 용탕에 대해 수행되었으며, 이는 이전에 처리된 최대 부피인 200kg을 넘어서는 것이다.

3. 서론:

Al-Si-Cu 합금은 자동차 응용 분야에 적합한 후보 재료이다. 래더 프레임이나 엔진 블록과 같은 많은 부품이 이 알루미늄 합금 그룹에서 생산된다. 이 합금의 주요 문제점은 기공 형성이다. 이는 β-Al₅FeSi 상에 의한 공급 채널의 방해, 공정/액상 계면 앞에서 헌법적 과냉각 형성 및 공정 머시 존 설정에 의한 구리의 편석과 같은 다양한 요인과 관련이 있다. 또한, 금속간 화합물은 공급이 중요하고 투과성이 가장 낮은 응고의 마지막 단계에서 석출된다. 이는 기공 형성에 더욱 기여할 수 있다. 합금 원소는 기공 형성에 영향을 미친다. 이전 연구[1-3]는 Al-Si-Cu 합금의 기공 함량을 증가시키는 데 Fe-Cu 상호작용의 해로운 효과를 보여주었다. 따라서 위 문제에 대한 해결책이 필요하다. 이 연구에서는 이전 연구[4,5]를 존중하여 대규모 용탕 풀에서 회전 탈가스 초음파 공정의 효과를 분석했다. 이를 임펠러 탈가스와 비교하고 고압 다이캐스팅(HPDC) 공정에서 기공 형성에 미치는 영향을 논의했다.

4. 연구 요약:

연구 주제의 배경:

Al-Si-Cu 합금은 자동차 부품에 널리 사용되지만, 응고 중 발생하는 기공으로 인해 기계적 특성이 저하되는 문제를 안고 있다.

이전 연구 현황:

이전 연구들은 Fe-Cu 상호작용이 Al-Si-Cu 합금의 기공률을 증가시키는 등 기공 형성의 다양한 원인을 규명해왔다. 초음파를 이용한 소규모 용탕 처리 연구도 진행된 바 있다.

연구 목적:

본 연구는 대규모 용탕(400kg)에 새로운 회전 탈가스-초음파 공정을 적용하여, 기존 임펠러 방식 대비 탈가스 및 개재물 제거 효율을 평가하고, 이것이 최종 HPDC 제품의 미세구조와 기계적 특성에 미치는 영향을 규명하는 것을 목적으로 한다.

핵심 연구:

Al-Si-Cu 합금 용탕에 대해 회전 초음파 처리와 임펠러+N₂ 처리를 각각 수행한 후, 동일한 조건에서 HPDC 공정으로 쇼크 타워 부품을 주조했다. 두 처리 방식에 따른 용탕의 밀도 지수, 개재물 함량, 그리고 최종 주조품의 미세구조 및 기계적 특성(항복강도, 인장강도, 연신율)을 비교 분석했다.

5. 연구 방법론

연구 설계:

두 가지 탈가스 방법(회전 초음파 vs. 임펠러+N₂)을 비교하는 실험적 설계를 사용했다. 각 방법으로 처리된 용탕과 미처리 용탕의 품질을 평가하고, 이들로 제작된 최종 주조품의 특성을 비교했다.

데이터 수집 및 분석 방법:

- 용탕 품질: 감압 응고 시험(RPT) 샘플의 밀도 지수 측정(아르키메데스법), PoDFA(Porous Disc Filtration Apparatus)를 이용한 개재물 정량 분석.

- 미세구조: 주조품에서 채취한 시편을 이미지 분석 소프트웨어를 사용하여 관찰.

- 기계적 특성: ISO 6892-1 표준에 따라 주조품에서 채취한 서브사이즈 시편으로 인장 시험 수행.

연구 주제 및 범위:

- 연구 주제: 회전 초음파 탈가스 방법이 HPDC 제품에 미치는 영향 조사.

- 연구 범위: 400kg의 Al-9 wt.%Si-3 wt.%Cu-1.3 wt.%Fe 합금 용탕을 대상으로 하며, 탈가스 효율, 개재물 제거, 미세구조 및 기계적 특성 변화를 분석한다.

6. 주요 결과:

주요 결과:

- 회전 초음파 방식은 임펠러+N₂ 방식 대비 1/3의 시간으로 20% 더 높은 탈가스 효율을 보였다 (밀도 지수 2.6% vs 4.6%).

- 회전 초음파 방식은 미처리 용탕 대비 산화물 개재물을 6배, 임펠러+N₂ 방식 대비 2배 더 효과적으로 제거했다.

- 회전 초음파 처리된 주조품은 연신율이 6%로, 임펠러 처리품(<3%) 및 미처리품(<1%)에 비해 월등히 높았다.

- 본 연구는 기존 최대 처리량이었던 200kg을 넘어 400kg의 대용량 용탕에 초음파 처리를 성공적으로 적용한 첫 사례이다.

그림 제목 목록:

- Fig.1 - (a) The rotating furnace-sonication system; (b) Impeller with nitrogen degassing, (c) Shock tower.

- Fig.2 - Density index of molten metal before and after degassing with two different methods.

- Fig.3 - PoDFA analysis of untreated, impeller+N₂ and ultrasonically treated melts.

- Fig.4 - Microstructure of diecast AlSi₉Cu₃(Fe) alloy: (a,b) untreated; degassed with (c,d) impeller+N₂ and (e,f) rotary vessel-sonication.

7. 결론:

탈가스 및 개재물 제거를 위해 회전 초음파 기술이 제안되었다. 결과는 임펠러+N₂에 비해 탈가스 효율이 20% 향상되고 산화물 제거가 2배 향상되었음을 시사한다. 항복강도, 인장강도 및 연신율이 상당히 증가했다. 또한, 이전에 보고된 최대치인 200kg을 넘어 400kg의 용융 금속이 처리되었다. 제안된 기술을 통해 임펠러로부터의 바람직하지 않은 조성 형성이 현저히 감소하고 용탕 품질이 그에 따라 향상된다.

8. 참고 문헌:

- [1] Dinnis C.M, Taylor J.A, Dahle, A.K. Iron-related porosity in Al-Si-(Cu) foundry alloys. Mater. Sci. Eng. 2006; 425: 286-296.

- [2] Roy N., Samuel A.M. and Samuel F.H. Porosity formation in Al-9 Wt Pct Si-3 Wt Pct Cu alloy systems: Metallographic observations. Met Mater Trans A.1996; 27: 415-429.

- [3] Heiberg G., Nogita K., Dahle A.K., Arnberg L. Columnar to equiaxed transition of eutectic in hypoeutectic aluminium-silicon alloys. Acta Mater. 2002; 50:2537-46.

- [4] Haghayeghi R., Kapranos P. The Effect of Processing Parameters on Ultrasonic Degassing Efficiency. Mater Lett. 2014;116: 399-401.

- [5] Haghayeghi R., Heydari A., Kapranos P. Effect of ultrasonic vibrations prior to high pressure die-casting of AA7075. Mater Lett. 2015;153:175-8.

- [6] Lebon G.S.B, Abou-Jaoud G.S., Eskin D., Tzanakis I., Pericleous K., Jarry P. Numerical modelling of acoustic streaming during the ultrasonic melt treatment of direct-chill (DC) casting. Ultrason Sonochem. 2019; 54:171-182.

- [7] Samuel A.M., Samuel F.H. Various aspects involved in the production of low-hydrogen aluminium castings. J Mater Sci, 1992; 27: 6533-63

- [8] Eskin D.G., Tzanakis I., Wang F., Lebon G.S.B, Subroto T., Pericleous K., Mi J. Fundamental studies of ultrasonic melt processing. Ultra Sonochem. 2019; 52:455-467.

- [9] Doinikov A.A., Translational motion of two interacting bubbles in a strong acoustic field. Phys. Rev. E, 64 (2001), Article 026301.

- [10] Eskin D., Alba-Baena N., Pabel T. and Da Silva M. Ultrasonic degassing of aluminium alloys: basic studies and practical implementation. Mater Sci Techno. 2015; 31: 79-84

- [11] Eskin D.G, Al-Helal K., Tzanakis I. Application of a plate sonotrode to ultrasonic degassing of aluminum melt: Acoustic measurements and feasibility study. J. Mater. Process. Technol. 2015;222: 148-154.

- [12] Kang S., Shen M., Li C., Cold Model Experiments and Mechanism on Inclusion Removal by Ultrasonic Horn. Adv Mater Res, 2013; 750-752: 404-7.

- [13] Khalifa W., Samuel A.M., Samuel F.H., Doty H.W. & Valtierra S., Metallographic observations of β-AlFeSi phase and its role in porosity formation in Al-7%Si alloys. Int. J Cast Metal Res. 2006; 19:156-166.

- [14] Haghayeghi R., Depaula L.C, Zoqui E.J. Comparison of Si Refinement Efficiency of Electromagnetic Stirring and Ultrasonic Treatment for a Hypereutectic Al-Si Alloy. J Mater Eng Per. 2016; 29:1900-7.

전문가 Q&A: 자주 묻는 질문에 대한 답변

Q1: 실험에서 초음파 혼을 탈가스 탱크 반경의 2/3 지점에 위치시킨 특별한 이유가 있나요?

A1: 논문에 따르면, 이 위치는 음향 스트리밍(acoustic streaming)과 응고된 재료의 결정립 형태에 소노트로드의 위치가 미치는 영향을 조사한 예비 실험을 바탕으로 결정되었습니다. 즉, 이 위치가 용탕 내에서 초음파 에너지를 가장 효과적으로 전달하고 미세조직을 제어하는 데 최적의 지점이라고 판단되었기 때문입니다.

Q2: Figure 2의 데이터를 보면, 회전 초음파 방식이 기존 방식보다 약 20% 더 효율적이라고 하는데, 이 차이를 만드는 핵심 메커니즘은 무엇인가요?

A2: 그 차이는 주로 생성되는 기포의 밀도와 크기에서 비롯됩니다. 초음파는 매우 작고(반경 1µm) 균일한 기포를 엄청나게 높은 밀도(1 × 10¹¹ m⁻³)로 생성하여 수소 가스가 확산될 수 있는 총 표면적을 극대화합니다. 또한, 용기 회전은 이러한 미세 기포들을 용탕 전체에 고르게 분산시켜 차폐 효과를 최소화하고, 음향 주기마다 작용하는 비에르크네스 힘(Bjerknes force)이 기포 간의 간격을 일정하게 유지시켜 지속적인 가스 제거를 돕습니다.

Q3: Figure 3에서 임펠러+N₂ 방식의 경우 탄화물(A14C3)이 검출되었는데, 회전 초음파 방식에서는 거의 나타나지 않았습니다. 이 탄화물의 출처는 무엇인가요?

A3: 논문은 이 탄화물의 상당량이 흑연(graphite) 임펠러 자체에서 기인한다고 명시하고 있습니다. 임펠러가 고온의 용탕 속에서 고속으로 회전하면서 마모되어 탄소 입자가 용탕에 유입되고, 이것이 알루미늄과 반응하여 탄화물을 형성하는 것입니다. 초음파 방식은 비접촉식 처리이므로 이러한 오염원이 원천적으로 배제됩니다.

Q4: 이 연구에서 400kg의 대용량 용탕을 성공적으로 처리했다는 점이 왜 중요한가요?

A4: 이는 초음파 용탕 처리 기술의 산업적 적용 가능성을 입증하는 중요한 성과이기 때문입니다. 논문에 언급된 바와 같이, 이전에 보고된 최대 처리 용량은 200kg이었습니다. 400kg 규모의 실제 생산 라인에 가까운 환경에서 기술의 효과를 입증함으로써, 실험실 수준을 넘어 대량 생산 공정에 직접 적용할 수 있는 잠재력을 보여준 것입니다.

Q5: 회전 초음파 처리 시 기계적 특성이 향상된 이유가 1차/공정 Si의 미세화/개량 때문이라고 언급되었는데, 이것이 구체적으로 무엇을 의미하나요?

A5: 이는 초음파의 강력한 캐비테이션과 음향 스트리밍이 알루미늄 합금의 응고 과정에서 Si(규소) 입자의 형태를 크고 침상(acicular) 형태에서 작고 미세한 구상(globular) 형태로 바꾸는 효과를 의미합니다. 이렇게 미세화되고 개량된 Si 입자는 균열의 시작과 전파를 억제하여 재료의 연성과 인성을 크게 향상시킵니다. 논문은 이 효과를 참고문헌 [14]에 기술된 내용으로 설명하고 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 Al-Si-Cu 합금의 고질적인 기공 문제를 해결하고 HPDC 제품의 품질을 한 단계 끌어올릴 수 있는 강력한 대안으로 회전 초음파 탈가스 기술을 제시합니다. 이 혁신적인 방법은 기존 임펠러 방식보다 더 짧은 시간에 더 효과적으로 가스와 개재물을 제거함으로써, 최종 제품의 기계적 특성, 특히 연신율을 획기적으로 향상시킵니다. 400kg의 대용량 용탕 처리 성공은 이 기술이 실제 양산 라인에 적용될 준비가 되었음을 보여줍니다.

CASTMAN은 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 적용하는 데 전념하고 있습니다. 본 논문에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

- 이 콘텐츠는 "[R. Haghayeghi]"의 논문 "[An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [La Metallurgia Italiana, March 2022, pagina 13-17]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.