The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy | 주조 품질 저하의 숨겨진 원인: AlSi8Cu2Fe 합금의 열 이력(Thermal History)이 기계적 특성에 미치는 영향 분석

이 기술 요약은 [Jan Šerák, Dalibor Vojtěch, Cyril Šimon]이 저술하여 [Manufacturing Technology] ([2020])에 게재한 학술 논문 "[The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy]"를 기반으로 합니다.

![Fig. 1 Turbulence and dross formation in the melt at the outlet of holding furnace [1]](https://castman.co.kr/wp-content/uploads/image-3477.webp)

키워드

- 주요 키워드: AlSi8Cu2Fe 합금의 열 이력

- 보조 키워드: 알루미늄 합금, 미세조직, 기계적 특성, 열처리, 중력 주조, 주조 결함, 반복 열 노출

Executive Summary

- 도전 과제: 주조 공정 중 반복적인 가열 및 냉각 사이클이 알루미늄 합금의 특성을 예측 불가능하게 저하시키는 문제입니다.

- 연구 방법: 상용 AlSi8Cu2Fe 합금을 액상에서 반용융 상태로 반복적인 열 사이클에 노출시키고, 사이클 없이 고온에 유지한 기준 합금과 비교 분석했습니다.

- 핵심 발견: 반복적인 열 사이클은 미세조직을 조대화시키고, 산화물 개재물 및 수소 기공과 같은 주조 결함을 증가시키며, 마그네슘과 같은 핵심 합금 원소를 감소시켜 기계적 특성의 급격한 저하를 초래했습니다.

- 핵심 결론: 주조 공정에서 제어되지 않는 열 이력은 주조품의 재현성과 품질에 심각한 위협이 되며, 단 8번의 사이클 후에도 유의미한 물성 저하가 관찰되었습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

주조 현장에서는 용탕이 장시간 유지되거나, 이송되거나, 공정 중단으로 인해 온도 변화에 노출되는 경우가 많습니다. 이러한 조건은 알루미늄과 같이 반응성이 높은 합금의 산화, 가스 흡수, 합금 원소의 손실을 유발할 수 있습니다. 이는 곧 최종 주조품의 기계적 특성 저하와 품질 불일치로 이어집니다. 하지만 이러한 반복적인 온도 변화, 특히 용탕이 액상과 고상이 공존하는 '반용융' 상태를 오가는 영향에 대한 체계적인 연구는 부족했습니다. 본 연구는 바로 이 지점에서 출발하여, 제어되지 않는 열 이력이 주조품 품질에 미치는 영향을 정량적으로 분석함으로써 HPDC 전문가들이 직면한 현실적인 문제를 해결할 단초를 제공합니다.

연구 접근법: 방법론 분석

본 연구는 AlSi8Cu2Fe 합금에 가해지는 열 이력의 영향을 명확히 규명하기 위해 두 가지 실험을 설계하여 비교 분석했습니다.

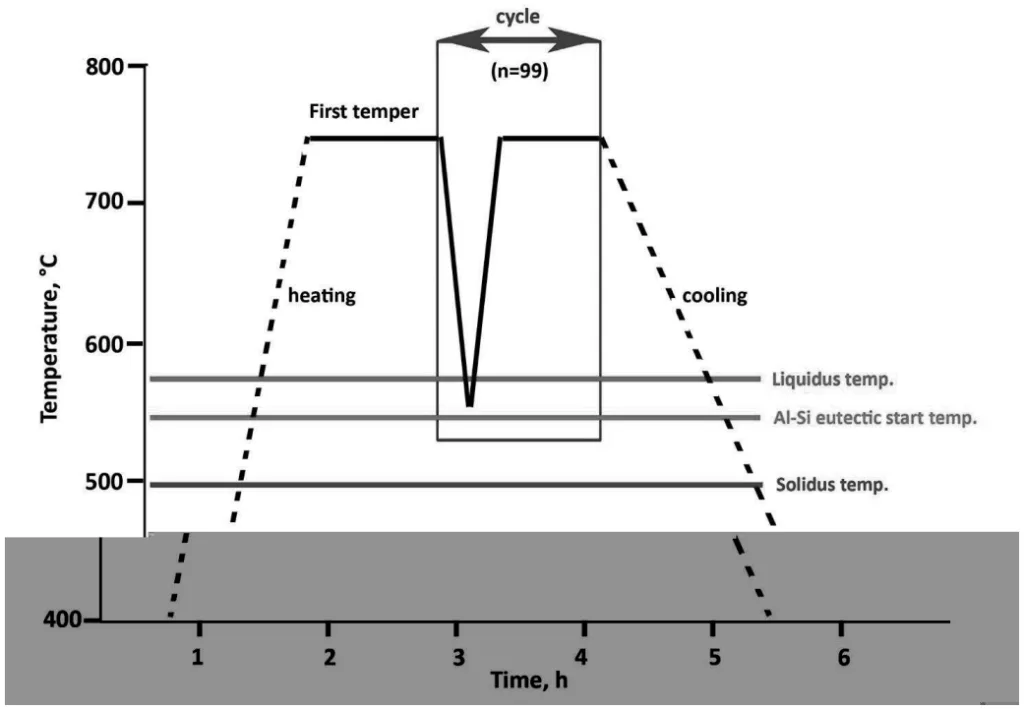

방법 1: 반복 열 사이클 노출 실험 상용 AlSi8Cu2Fe 합금을 흑연 도가니에 넣고 보호 분위기 없이 750°C까지 가열했습니다. 이후 로에서 꺼내 15분간 자연 냉각(액상선과 고상선 사이의 반용융 상태까지 도달)시킨 후, 다시 750°C 로에 넣어 1시간 동안 유지하는 것을 1사이클로 정의했습니다. 이 과정을 최대 100회 반복하며 1, 2, 4, 8, 16, 32, 64, 100 사이클 지점에서 시편을 채취하여 분석했습니다.

방법 2: 비교(등온) 노출 실험 반복적인 온도 변화의 영향을 분리하여 확인하기 위해, 동일한 합금을 750°C의 로에서 100시간 동안 계속 유지했습니다. 사이클 실험과 동일한 시간 간격(8, 16, 32, 64, 100시간)에서 시편을 채취하여 반복 열 사이클에 노출된 합금과 그 특성 변화를 비교했습니다.

핵심 발견: 주요 결과 및 데이터

연구 결과, 반복적인 열 사이클이 단순히 고온에 장시간 노출되는 것보다 합금에 훨씬 더 해로운 영향을 미친다는 사실이 명확히 드러났습니다.

결과 1: 미세조직 조대화 및 주조 결함 급증

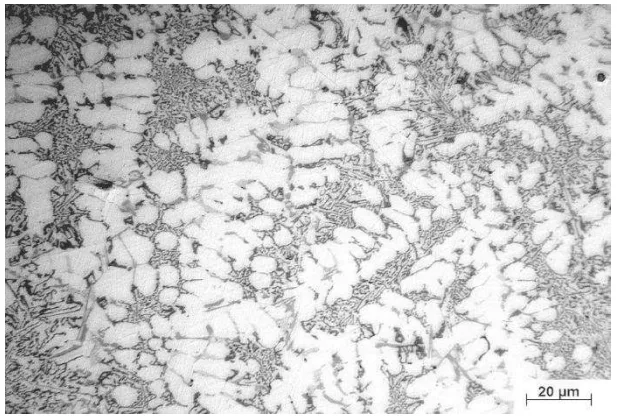

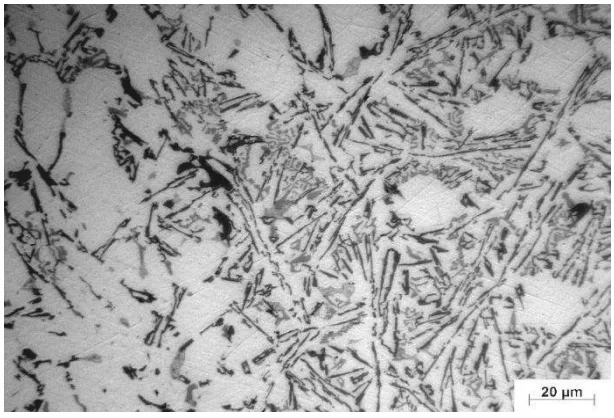

사이클 횟수가 증가함에 따라 합금의 미세조직은 눈에 띄게 조대해졌습니다. 더 심각한 것은, 그림 4에서 보듯이 주조품의 구조적 균일성을 해치는 큰 산화물 막과 그림 5에서 나타난 수소 기공과 같은 주조 결함의 양이 급격히 증가했다는 점입니다. 반면, 사이클 없이 고온에 유지된 기준 합금(그림 6)에서도 미세조직 조대화는 관찰되었으나, 결함의 증가는 훨씬 적었습니다.

결과 2: 핵심 합금 원소의 변화

반복 열 사이클은 합금의 화학 조성에도 심각한 변화를 일으켰습니다. 그림 7에서 볼 수 있듯이, 기계적 강도에 중요한 역할을 하는 마그네슘(Mg)의 함량이 초기 0.48 wt%에서 100 사이클 후 약 0.2 wt%까지 급격히 감소했습니다. 미세조직 미세화에 기여하는 티타늄(Ti) 역시 그림 9와 같이 감소 경향을 보였습니다. 반면, 그림 8에서는 철(Fe) 함량이 증가하는 현상이 관찰되었습니다. 이러한 변화는 기준 합금에 비해 훨씬 두드러졌습니다.

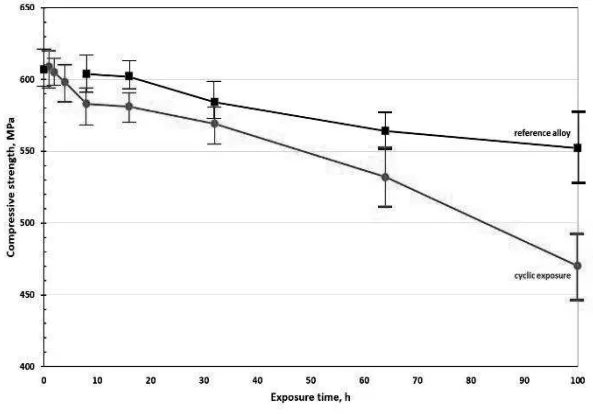

결과 3: 기계적 특성의 현저한 저하

미세조직과 화학 조성의 변화는 기계적 특성 저하로 직결되었습니다. 그림 10에 따르면, 브리넬 경도(HBW)는 초기 약 125에서 100 사이클 후 90 이하로 떨어졌습니다. 또한, 그림 11의 압축 항복 강도와 그림 12의 압축 강도 역시 사이클 횟수가 증가함에 따라 지속적으로 감소했으며, 그 감소폭은 기준 합금보다 훨씬 컸습니다. 이는 반복적인 열 이력이 주조품의 신뢰성을 심각하게 훼손할 수 있음을 시사합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 용탕이 주조되기 전 겪는 열 사이클 횟수를 최소화하는 것이 매우 중요함을 시사합니다. 특히 용탕을 반용융 상태로 유지하거나 냉각과 재가열을 반복하는 것은 물성 저하의 주된 원인이므로 공정 중단 시 이를 최소화하는 방안을 강구해야 합니다.

- 품질 관리팀: 논문의 그림 10, 11, 12 데이터는 열 노출 시간/사이클과 기계적 특성 간의 명확한 상관관계를 보여줍니다. 이를 바탕으로 장시간 유지되거나 공정 중단을 겪은 용탕으로 생산된 주조품에 대해 더 엄격한 품질 검사 기준을 수립할 수 있습니다.

- 설계 엔지니어: 열 사이클에 노출된 용탕은 산화물 개재물이나 기공과 같은 결함에 더 취약해집니다. 따라서 중요 부품 설계 시 이러한 결함을 완화할 수 있도록 견고한 탕구 및 압탕 방안을 적용하는 것이 초기 설계 단계에서부터 중요하게 고려되어야 합니다.

논문 상세 정보

The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy

1. 개요:

- 제목: The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy

- 저자: Jan Šerák, Dalibor Vojtěch, Cyril Šimon

- 발행 연도: 2020

- 학술지/학회: MANUFACTURING TECHNOLOGY

- 키워드: Aluminum Alloys, Microstructure, Mechanical Properties, Heat Treatment, Gravity Casting

2. 초록:

본 연구에서는 반복적인 열 이력이 AlSi8Cu2Fe 합금의 미세조직 및 기계적 특성에 미치는 영향을 연구했다. 상용 알루미늄 합금을 액상에서 반용융 상태로 반복적으로 변화시키는 특수 열처리에 적용했다. 이 과정에서 시편을 채취하고 주조품에 대한 추가 연구를 진행했다. 미세조직, 합금의 화학 조성, 경도 및 상온 압력 하에서의 기계적 특성에서 점진적인 변화가 기록되었다. 특히 마그네슘과 같은 합금 원소의 함량이 크게 감소했으며, 사이클 횟수가 증가함에 따라 수소 기포, 미세수축 및 산화물 개재물과 같은 주조 결함의 비율이 증가했다. 이러한 변화는 합금의 기계적 특성 저하로 이어졌다. 비교를 위해 반복적인 열 부하가 없는 일련의 시편도 준비되었다.

3. 서론:

본 연구는 상용 AlSi8Cu2Fe 합금(ČSN 42 4339)의 특정 열 이력이 미세조직 및 기계적 특성에 미치는 영향을 다룬다. 용탕은 장기간의 반복적인 열 노출에 처했으며, 이 기간 동안 합금은 완전히 액체 상태였다가 온도가 부분적으로 결정화된 상태(액상선과 고상선 온도 사이)로 떨어졌다. 이 사이클은 주조 생산 중 일부 기술 공정에서 발생할 수 있는 조건을 시뮬레이션한다. 대기 중에 장시간 노출되면 산소에 대한 친화도가 높은 알루미늄 및 기타 원소의 산화 효과가 점차 나타날 수 있다. 이는 산화물 상의 형성으로 이어지며, 이는 용탕 표면으로 부유하거나 내부에 큰 막 또는 개재물을 형성할 수 있다. 산화 과정은 일부 합금 원소의 함량을 크게 감소시킬 수 있으며, 산화물 상은 일반적으로 용탕의 수소 흡수 민감도를 증가시킨다. 이러한 모든 요인들은 주조품의 기계적 및 물리적 특성을 크게 저하시킬 수 있다.

4. 연구 요약:

연구 주제의 배경:

상용 알루미늄 합금은 일반적으로 많은 첨가 및 수반 원소를 포함하고 있어, 명시된 조건 하에서 여러 상호 의존적인 동시 화학 반응이 일어날 수 있다. 용탕에서 일어나는 점진적인 변화로 인해 열역학적 평형 상태를 가정할 수 없다. 주조품의 특성에 대한 용탕의 점진적인 변화 효과를 예측하기 위해서는 경험적 관계를 사용해야 한다. 합금의 온도 변동이 용탕과 고상이 공존하는 온도 범위를 포함하고, 불균일 결정화 핵이 영향을 받을 수 있는 경우 상황은 더욱 복잡해진다.

이전 연구 현황:

AlSi8Cu2Fe 합금 주조품의 특성에 대한 수반 및 합금 원소의 영향과 열처리 가능성은 비교적 잘 문서화되어 있다. 그러나 현대 주조 기술에서 주조 장비의 매개변수는 일반적으로 잘 설정되어 있지만, 용탕 이송 중 온도 변동, 대량의 용탕 장기 유지, 또는 연속로에서 화학 조성과 온도 조건이 모두 변하는 상황이 발생할 수 있다. 본 논문은 "지금까지 체계적인 연구 내에서 이 주제(반복적인 열 이력)를 상세히 다룬 과학적 연구는 없었다"고 지적한다.

연구 목적:

본 연구의 목적은 AlSi8Cu2Fe 합금이 액상에서 반용융 상태로 반복적으로 변화하는 특정 열 이력에 노출되었을 때, 미세조직, 화학 조성 및 기계적 특성에 어떠한 영향을 미치는지 체계적으로 연구하고 정량화하는 것이다.

핵심 연구:

상용 AlSi8Cu2Fe 합금을 최대 100회의 열 사이클(750°C 가열 → 15분 자연 냉각 → 750°C에서 1시간 유지)에 노출시켰다. 동시에, 비교를 위해 동일한 합금을 750°C에서 100시간 동안 등온 유지했다. 각 조건의 정해진 시간 간격마다 시편을 채취하여 미세조직(광학 현미경), 화학 조성, 기계적 특성(브리넬 경도, 압축 항복 강도, 압축 강도)의 변화를 분석했다.

5. 연구 방법론

연구 설계:

본 연구는 비교 실험 연구로 설계되었다. 한 실험 그룹은 반복적인 열 사이클 노출을 겪었고, 대조 그룹은 동일한 총 시간 동안 등온 노출을 겪었다. 이를 통해 열 사이클 자체의 영향을 분리하여 평가했다.

데이터 수집 및 분석 방법:

지정된 간격(사이클 또는 시간)에 따라 시편을 대형 황동 몰드에 주조했다. 시편은 전통적인 금속 조직학적 기법으로 준비되었으며, 광학 현미경(Olympus PME 3)을 사용하여 미세조직을 관찰했다. 브리넬 경도는 Heckert WPM 기계를 사용하여 측정했다. 단축 압축 시험은 상온에서 만능 시험기(LabTest 5.250SP1)를 사용하여 수행했다. 화학 조성 변화는 그래프로 제시되었으나 분석 방법은 명시되지 않았다.

연구 주제 및 범위:

연구는 단일 상용 합금인 AlSi8Cu2Fe (ČSN 42 4339)에 초점을 맞추었다. 독립 변수는 열 사이클 횟수(또는 기준 합금의 경우 시간)이며, 종속 변수는 미세조직(결정립 크기, 결함), 화학 조성(Mg, Fe, Ti 등), 기계적 특성(경도, 강도)이다.

6. 주요 결과:

주요 결과:

- 반복적인 열 사이클 횟수가 증가함에 따라 미세조직이 점차 조대해지고, 산화물 개재물 및 수소 기공과 같은 주조 결함의 비율이 증가했다.

- 반복 열 노출 과정에서 마그네슘과 티타늄의 함량은 크게 감소한 반면, 철의 함량은 증가했다.

- 이러한 변화는 일정한 온도에서 유지된 기준 합금에서는 덜 뚜렷하게 나타났다.

- 브리넬 경도, 항복 강도, 압축 강도를 포함한 기계적 특성은 사이클 횟수가 증가함에 따라 감소했으며, 그 감소폭은 기준 합금보다 훨씬 더 컸다.

Figure Name List:

- Fig. 1 Turbulence and dross formation in the melt at the outlet of holding furnace [1]

- Fig. 2 Scheme of cyclic regime of thermal exposure of the AlSi8Cu2Fe alloy

- Fig. 3 Microstructure of base AlSi8Cu2Fe alloy

- Fig. 4 Microstructure of AlSi8Cu2Fe alloy after 100 cycles of cyclic themal exposure – oxide membranes

- Fig. 5 Microstructure of AlSi8Cu2Fe alloy after 100 cycles of cyclic themal exposure – hydroen porosity

- Fig. 6 Microstructure of AlSi8Cu2Fe alloy after 100 hours of themal exposure (reference alloy)

- Fig. 7 Dependence of Mg content in the casting on the time of thermal exposure

- Fig. 8 Dependence of Fe content in the casting on the time of thermal exposure

- Fig. 9 Dependence of Ti content in the casting on the time of thermal exposure

- Fig. 10 Dependence of Brinell hardness of casting on the time of thermal exposure

- Fig. 11 Dependence of yield strength of casting on the time of thermal exposure

- Fig. 12 Dependence of compressive strength of casting on the time of thermal exposure

7. 결론:

AlSi8Cu2Fe 합금의 미세조직이 반복적인 열 노출에 의해 어떻게 영향을 받는지 문서화되었다. 사이클 횟수가 증가함에 따라 미세조직은 점차 조대해지고 주조 결함의 비율이 증가하며, 이는 기계적 특성의 감소와 일치한다. 사이클 횟수가 증가함에 따라 용탕의 화학 조성에도 상당한 변화가 나타난다. 일부 원소 함량의 변화는 합금의 미세조직 및 기계적 특성에 중요한 영향을 미칠 수 있다. 가장 큰 함량 감소는 마그네슘과 티타늄에서 발견되었다. 반복 열 노출 동안 철과 망간의 함량 증가는 관찰되었다. 반복적인 열 응력에 노출되지 않은 기준 합금의 경우, 합금 특성의 변화는 훨씬 덜 뚜렷했다. 합금의 반복적인 열 노출은 재현성 있는 특성을 가진 주조품 생산에 위험을 초래한다. 특성의 상당한 변화는 8 사이클 이후까지 나타나지 않았다. 그러나 영구적이거나 장기간 사용되는 주조 장비의 경우, 반복적인 열 부하는 매우 부정적인 영향을 미칠 수 있다.

8. 참고 문헌:

- [1] DISPINAR D., CAMPBELL J. (2007). Effect of casting conditions on aluminium metal quality, Journal of Materials Processing Technology, 182, pp. 405-410.

- [2] MA, Z., et al. (2010). Parameters controlling the microstructure of Al-11Si-2.5Cu-Mg alloys. Materials & Design, 2010. 31(2) pp. 902-912.

- [3] SOO, V.K., et al. (2018). Sustainable aluminium recycling of end-of-life products: A joining techniques perspective. In: Journal of Cleaner Production, 2018. 178. pp. 119-132.

- [4] GRIMAUD, G., PERRY, N., LARATTE, B. (2018). Aluminium cables recycling process: Environmental impacts identification and reduction. In: Resources, Conservation and Recycling, 2018. 135. pp. 150-162.

- [5] GRONOSTAJSKI, J., A. MATUSZAK, A. (2000). New methods of aluminium and aluminium-alloy chips recycling. In: Journal of Materials Processing Technology, 2000: pp. 34-39.

- [6] MICHNA, Š., LUKÁČ, I., OČENÁŠEK, V., KOŘENÝ, R., DRÁPALA, J., SCHNEIDER, H., MIŠKUFOVÁ, A. et. al. (2005). Encyklopedie hliníku, Adin, s. r. o., Prešov, ISBN 80-89041-88-4.

- [7] DOLEŽAL, J., BRYKSÍ STUNOVÁ, B., KUČERA, V. (2015). Současné poznatky o vlivu doprovodných prvků ve slitinách Al-Si, Slévárenství, Vol. LXIII. 2015. pp.345-348.

- [8] ŠERÁK, J., VOJTĚCH, D., REISER M. (2019). Influence of Sn, Pb, Bi and Sb on the Microstructure and Mechanical Properties of Commercial AlSi8Cu2 Alloy. Manufacturing Technology, Vol. 18, No. 5, 2019, pp. 658 - 691. J.E. Purkyne University in Usti and Labem. Czech Republic.

- [9] ŠERÁK, J., VOJTĚCH, D. (2017). Dispersion of Mechanical Properties of Commercial Aluminium Alloys within Their Material Standards. Manufacturing Technology, Vol. 17, No. 5, 2017, pp. 831-837. J.E. Purkyne University in Usti and Labem. Czech Republic.

- [10] DJURDJEVIC, M., VICARIO, I. (2013). Description of hypoeutectic Al-Si-Cu alloys based on their known chemical compositions. Revista de Metalurgia 2013, 49, 340-350.

- [11] ABDELAZIZ, M., SAMUEL, A., DOTY, H. (2019). Valtierra, S.; Samuel, F., Effect of additives on the microstructure and tensile properties of Al-Si alloys. Journal of Materials Research and Technology 2019, 8.

- [12] EFZAN, E., KONG, H.; KOK, C. K. (2013). Review: Effect of Alloying Element on Al-Si Alloys. Advanced Materials Research 2013, 845, 355-359.

- [13] LABISZ, K., MARIUSZ, K., DOBRZANSKI, L. (2009). Phases morphology and distribution of the Al-Si-Cu alloy. Journal of Achievements in Materials and Manufacturing Engineering 2009, 37.

- [14] BOLIBRUCHOVÁ D., ŽIHALOVÁ M. (2013). Possibilities of iron elimination in aluminum alloys by vanadium. Manufacturing Technology, Vol. 13, No. 3, 2013, pp. 289-296. J.E. Purkyne University in Usti and Labem. Czech Republic.

- [15] MARIUSZ, K., KRÓL, M.; MANIARA, R. (2018). Heat Treatment of Al-Si-Cu Alloys. Solid State Phenomena 2018, 275, 15-29.

- [16] MOHAMED, A. M. A., SAMUEL, F. (2012). A Review on the Heat Treatment of Al-Si-Cu-Mg Casting Alloys. 2012; pp 55-72.

- [17] BALDUCCI, E., CESCHINI, L., MORRI, A., MORRI, A., (2017). EN AW-4032 T6 Piston Alloy After High-Temperature Exposure: Residual Strength and Microstructural Features. Journal of Materials Engineering and Performance, 2017, 26.

- [18] RADWAN, B. (2020). Treatment of a Liquid Al-Si Alloy: Quality Control and Comparison of Two Melt Degassing Processes. Dissertation, School of Engineering in Jönköping, 2020.

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 AlSi8Cu2Fe 합금을 선택한 이유는 무엇입니까?

A1: 논문에 따르면, AlSi8Cu2Fe 합금은 자동차 기어박스나 엔진 블록과 같이 동적 응력을 받는 복잡한 다이캐스팅 부품 생산에 자주 사용되는 범용 합금입니다. 또한, 재활용 알루미늄을 상당량 포함할 수 있는 '친환경 합금'의 예시이기도 합니다. 이는 실제 주조 현장의 조건을 잘 반영하기 때문에 이 합금을 선택한 것은 연구의 실용성을 높이는 적절한 결정이었습니다.

Q2: 열 사이클에서 용탕이 '반용융 상태'를 거치는 것이 왜 중요한가요? A2: 용탕이 액상선과 고상선 사이의 반용융 상태까지 냉각되는 것은 실제 주조 공정 중단이나 연속로에서 발생할 수 있는 조건을 모사합니다. 논문의 서론에서는 이러한 온도 변동이 불균일 결정화 핵에 영향을 줄 수 있다고 언급합니다. 이는 최종 미세조직의 형성과 기계적 특성에 직접적인 영향을 미치므로, 이 구간을 포함한 사이클 연구는 매우 중요합니다.

Q3: 실험 중 철(Fe) 함량이 증가한 이유는 무엇입니까? A3: 논문은 그림 8을 통해 특히 반복 열 사이클에 노출된 합금에서 철 함량이 증가했음을 명확히 보여주지만, 그 증가 메커니즘에 대해서는 구체적으로 설명하지 않습니다. 이는 실험 장비와의 상호작용 또는 다른 원소의 손실에 따른 상대적 농도 증가 등 여러 요인이 있을 수 있으나, 논문은 현상을 기록하는 데 중점을 두었습니다.

Q4: 기계적 특성이 눈에 띄게 저하되기 시작한 시점은 언제였습니까? A4: 논문의 결론 부분에 "특성의 상당한 변화는 8 사이클 이후까지 나타나지 않았다(Significant changes in properties did not appear until after 8 cycles)"고 명시되어 있습니다. 이는 공정 관리 측면에서 매우 중요한 정보로, 용탕 관리의 한계 기준을 설정하는 데 참고할 수 있는 실질적인 데이터입니다.

Q5: 반복 열 사이클 합금과 기준 합금(일정 온도 유지)의 가장 큰 차이점은 무엇이었습니까? A5: 기준 합금 역시 고온에 장시간 노출되면서 미세조직 조대화나 기계적 특성 저하가 일부 나타났습니다. 하지만 논문은 이러한 변화가 반복 열 사이클에 노출된 합금에 비해 "훨씬 덜 뚜렷했다(significantly less pronounced)"고 강조합니다. 이는 용탕을 단순히 고온에 오래 유지하는 것보다, 가열과 냉각을 반복하는 열 사이클 자체가 합금 품질에 훨씬 더 해롭다는 것을 증명합니다.

Q6: 100 사이클 후 가장 두드러지게 나타난 결함은 무엇이었습니까? A6: 논문은 100 사이클 후 나타난 대표적인 결함으로 두 가지를 강조합니다. 첫째는 그림 4에 나타난 큰 산화물 막(oxide membranes)으로, 이는 주조품의 구조적 균일성을 심각하게 해칩니다. 둘째는 그림 5에서 볼 수 있는 수소 기공(hydrogen porosity)으로, 이 역시 기계적 특성을 저하시키는 주요 원인입니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 제어되지 않는 AlSi8Cu2Fe 합금의 열 이력이 주조품의 미세조직, 화학 조성, 그리고 최종 기계적 특성에 얼마나 치명적인 영향을 미칠 수 있는지를 명확하게 보여주었습니다. 특히 단 8번의 사이클만으로도 유의미한 품질 저하가 시작된다는 점은, 안정적인 생산 공정 관리가 얼마나 중요한지를 다시 한번 일깨워 줍니다. 이러한 연구 결과는 R&D 및 운영팀에게 용탕 관리 프로토콜을 재검토하고, 주조품의 신뢰성을 한 단계 끌어올릴 수 있는 귀중한 통찰력을 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

이 콘텐츠는 "[Jan Šerák, Dalibor Vojtěch, Cyril Šimon]"이 저술한 논문 "[The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy]"를 기반으로 한 요약 및 분석 자료입니다.

출처: http://dx.doi.org/10.21062/mft.2020.071

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.