THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS

Al-Si 합금의 피로 수명 단축, 그 원인은 미세조직에 있습니다: 주조 공법에 따른 파괴 메커니즘 심층 분석

이 기술 요약은 L. Hurtalová, E. Tillová, M. Chalupová가 작성하여 Powder Metallurgy Progress (2015)에 게재된 학술 논문 "THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS"를 기반으로 합니다.

![Fig.1. Three stages of fatigue fracture [3]](https://castman.co.kr/wp-content/uploads/image-3390.webp)

키워드

- 주요 키워드: Al-Si 합금 피로 파괴

- 보조 키워드: 피로 파괴 표면, 파단면 분석, 주조 결함, 사형 주조, 칠 주조, 금속간 화합물

Executive Summary

- 과제: Al-Si 주조 합금의 피로 수명은 미세조직 및 주조 결함에 크게 좌우되지만, 주조 공법에 따른 파괴 메커니즘의 차이를 명확히 이해하는 것이 중요합니다.

- 방법: 연구진은 사형 주조 및 칠 주조로 제작된 재활용 AlSi9Cu3 합금의 피로 시험을 수행하고, 주사전자현미경(SEM)을 사용하여 파단면을 정밀 분석했습니다.

- 핵심 발견: 주조 결함(기공)이 피로 균열의 주된 시작점이며, 안정적인 균열 전파 영역에서는 α-Al 기지의 천이입계 피로 파괴와 함께 Fe계 및 Si 입자의 취성 파괴가 관찰되었습니다.

- 결론: 주조 공법에 따른 냉각 속도 차이가 미세조직(Si 입자, 금속간 화합물)의 형태를 변화시키고, 이는 최종적으로 부품의 피로 파괴 거동과 수명에 결정적인 영향을 미칩니다.

과제: 왜 이 연구가 HPDC 전문가에게 중요한가

자동차, 항공우주 등 고신뢰성이 요구되는 산업에서 Al-Si 주조 합금의 사용은 보편적입니다. 그러나 이들 부품은 반복적인 하중을 받으며, 항복 강도보다 훨씬 낮은 응력에서도 파괴되는 '피로 파괴' 문제에 직면합니다. 특히 주조 공정 중에 필연적으로 발생하는 기공, 미세수축, 산화물 개재물과 같은 결함이나 불균일한 미세조직은 응력 집중을 유발하여 피로 균열의 시작점이 됩니다. 이는 예측 불가능한 부품 파손으로 이어져 안전 문제와 막대한 비용 손실을 야기할 수 있습니다. 따라서 주조 공법이 미세조직과 결함에 미치는 영향을 이해하고, 이것이 피로 파괴 메커니즘과 어떻게 연결되는지 규명하는 것은 부품의 신뢰성과 수명을 향상시키는 데 있어 매우 중요한 과제입니다.

접근법: 연구 방법론 분석

연구진은 실제 산업 현장에서 널리 사용되는 재활용 Al-Si 합금의 피로 거동을 분석하기 위해 체계적인 실험을 설계했습니다.

방법 1: 실험 재료 및 주조 공법 재활용 알루미늄 스크랩으로 제조된 AlSi9Cu3 합금을 두 가지 다른 주조 공법으로 준비했습니다. 첫 번째는 모래 주형에 주조하는 '사형 주조(sand casting)'로, 느린 냉각 속도가 특징입니다. 두 번째는 금속 주형에 주조하는 '칠 주조(chill casting)'로, 빠른 냉각 속도를 가집니다. 이 두 공법의 냉각 속도 차이가 미세조직에 미치는 영향을 비교하는 것이 핵심이었습니다.

방법 2: 피로 시험 및 파단면 분석 각각의 주조 공법으로 제작된 시편에 대해 피로 시험을 수행했습니다. 사형 주조 시편은 회전 굽힘 피로 시험기(ROTOFLEX)를, 칠 주조 시편은 대칭 푸시-풀 하중 시험기(Vibrophores Amsler)를 사용했습니다. 피로 시험 후 파괴된 시편의 파단면은 주사전자현미경(SEM, VEGA LMU II)을 사용하여 정밀하게 관찰함으로써 균열의 시작, 전파, 최종 파단에 이르는 전 과정을 분석했습니다.

핵심 발견: 주요 결과 및 데이터

발견 1: 균열 시작(Stage I): 주조 결함이 핵심 원인

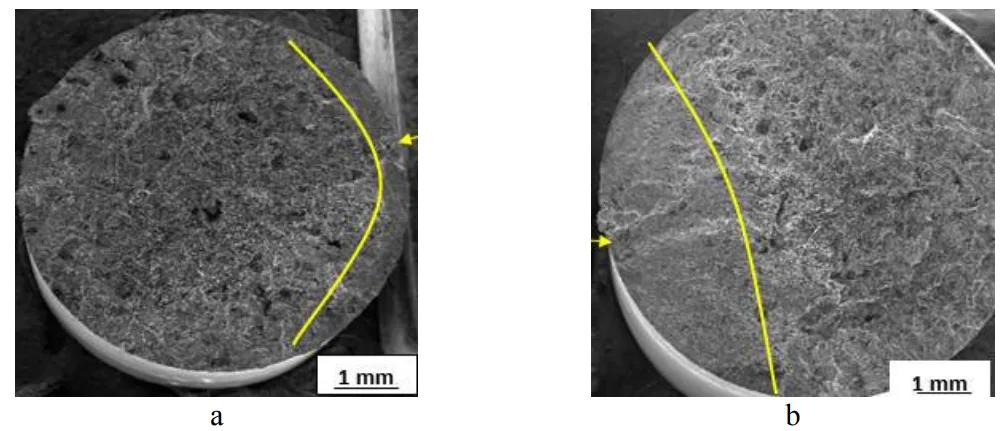

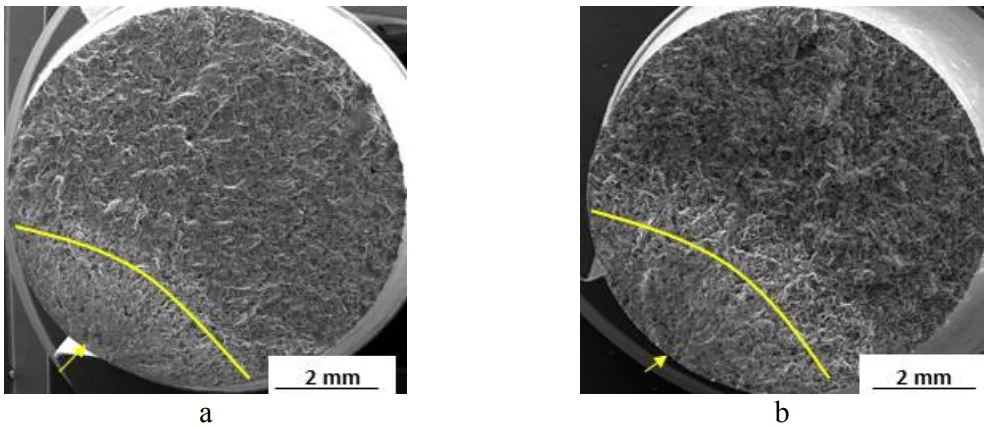

두 가지 주조 방식의 시편 모두에서 피로 균열은 표면 근처에 존재하는 주조 결함에서 시작되는 것으로 확인되었습니다. Fig. 4에서 볼 수 있듯이, 기공, 미세수축과 같은 결함 부위는 응력 집중부로 작용하여 피로 파괴의 우선적인 시작점이 되었습니다. 특히, 냉각 속도가 느린 사형 주조 시편은 칠 주조 시편에 비해 더 많은 균열 시작점을 가졌습니다. 이는 주조 공정 제어를 통해 내부 결함을 최소화하는 것이 피로 수명 향상의 첫걸음임을 명확히 보여줍니다.

발견 2: 안정적인 균열 전파(Stage II): 미세조직이 파괴 경로를 결정

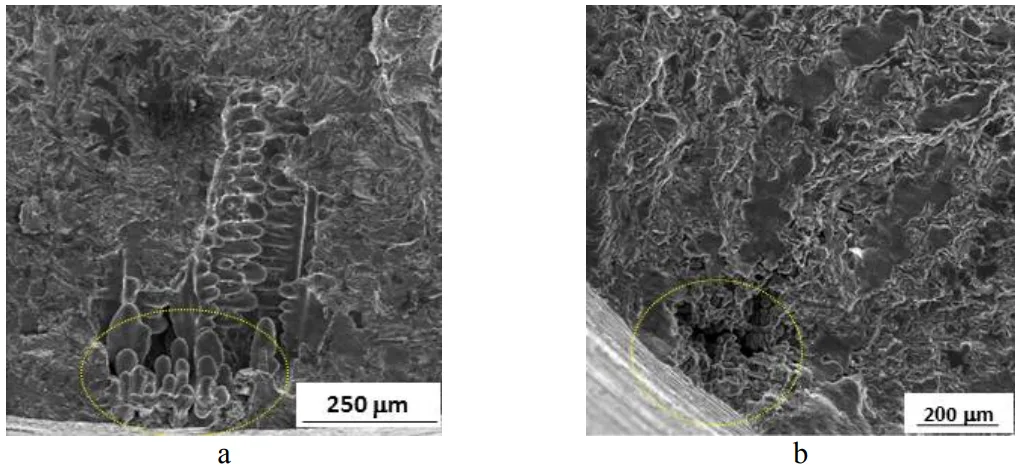

균열이 안정적으로 전파되는 2단계 영역의 파단면은 주조 공법에 따른 미세조직의 차이를 뚜렷하게 보여주었습니다. 사형 주조 시편(Fig. 5a)과 칠 주조 시편(Fig. 6a) 모두에서 α-알루미늄 기지는 천이입계(transcrystalline) 피로 파괴 양상을 보였습니다. 흥미로운 점은 파단면에서 관찰되는 매끄러운 영역들이 취성을 띤 Fe계 금속간 화합물과 Si 입자의 파단면이라는 것입니다(Fig. 5b, 6b). 이는 이들 경질상이 균열 전파 경로에 영향을 미치는 장벽 또는 취약점으로 작용함을 의미합니다. 전형적인 피로 파괴의 특징인 피로 줄무늬(striation)는 매우 드물게 관찰되었습니다.

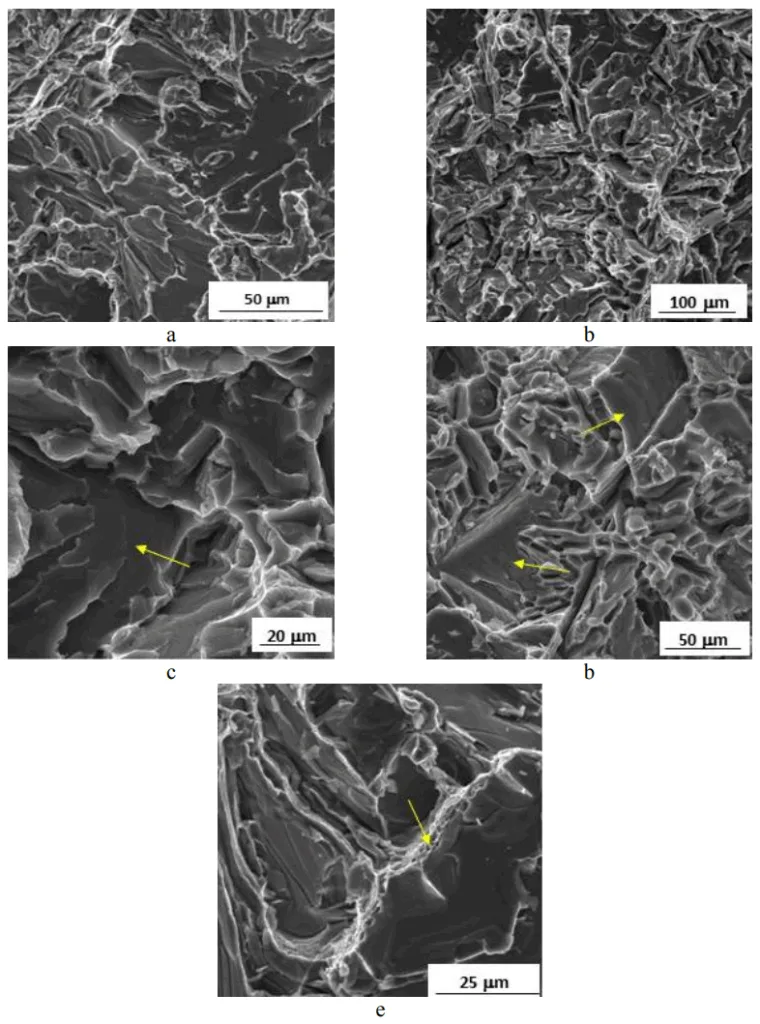

발견 3: 최종 파단(Stage III): 연성 및 취성 파괴의 혼합

안정적인 균열 전파 후 남은 단면이 하중을 견디지 못하고 급격히 파괴되는 최종 파단 영역은 복합적인 파괴 모드를 보였습니다. Fig. 7에서 나타나듯이, α-알루미늄 기지와 Cu계 금속간 화합물은 소성 변형의 흔적인 딤플(dimple)을 동반한 연성 파괴를 보였습니다(Fig. 7a, 7b, 7e). 반면, 조대한 판상 형태의 공정 Si 입자와 취성을 띤 Fe계 금속간 화합물은 벽개 파괴(cleavage fracture)와 같은 전형적인 취성 파괴 양상을 나타냈습니다(Fig. 7c, 7d).

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 냉각 속도 제어가 미세조직을 미세화하고 결함을 줄여 Al-Si 합금 피로 파괴 저항성을 향상시킬 수 있음을 시사합니다. 칠 주조와 같은 급속 응고 공정 적용을 통해 Si 입자와 금속간 화합물의 형태를 제어하는 것이 중요합니다.

- 품질 관리팀: 논문의 Fig. 4는 주조 결함이 피로 균열의 직접적인 원인이 됨을 보여줍니다. 파단면 분석(fractography)을 통해 불량 원인을 규명하고, 비파괴 검사(NDT) 기준을 강화하여 잠재적 결함을 사전에 식별하는 데 이 데이터를 활용할 수 있습니다.

- 설계 엔지니어: 피로 하중이 집중되는 부품 영역의 표면 근처에 기공과 같은 결함이 생성되지 않도록 주조 방안(탕구/압탕계) 설계 시 세심한 주의가 필요합니다. 본 연구 결과는 결함 민감도를 고려한 설계 최적화의 중요성을 강조합니다.

논문 상세 정보

THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS

1. 개요:

- 제목: THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS

- 저자: L. Hurtalová, E. Tillová, M. Chalupová

- 발행 연도: 2015

- 학술지/학회: Powder Metallurgy Progress, Vol.15 (2015), special issue

- 키워드: Fatigue of Al-Si alloys, fatigue fracture surfaces, fractography analysis of Al-Si alloys

2. 초록:

본 기고는 Al-Si 파괴 표면 특성에 대한 파단면 연구를 기술한다. Al-Si 파괴 표면의 특성은 구조적 파라미터의 형태와 기공률에 따라 달라진다. 구조적 파라미터의 형태와 기공률은 사용된 Al-Si 주조 기술에 의존한다. 재활용(2차) 알루미늄 주조 합금은 미세조직 내에 다양한 금속간 화합물을 형성하는 더 많은 첨가물을 포함한다. 다양한 크기, 양, 배열, 형태 등을 가진 구조적 파라미터의 영향을 관찰하기 위해 피로 파괴 표면을 연구할 필요가 있다. 피로 파괴 표면은 피로 시험 후 주사전자현미경(SEM)을 사용하여 관찰되었다. 결과는 주조 결함과 구조적 파라미터(특히 공정 Si 입자 및 Fe계 금속간 화합물)의 다른 형태의 존재가 두 종류의 실험 재료 모두에서 피로 파괴 표면에 상당한 영향을 미친다는 것을 보여주었다. 안정적인 균열 전파 영역의 피로 영역은 매끄러운 영역(특히 Fe계 화합물)을 가진 α상(Stage II)의 천이입계 피로 파괴로 구성된다. 피로 줄무늬는 매우 드물게 관찰되었다. 피로 파괴의 최종 단계(Stage III)는 Al 기지(α상 - 소성 변형 범위 포함) 및 Cu계 금속간 화합물의 천이입계 연성 파괴와 Si 입자 및 Fe계 화합물의 천이입계 벽개 파괴로 구성된다.

3. 서론:

Al 주조에 가장 널리 사용되는 기술은 사형 주조와 다이캐스팅(중력 주조, 고압 다이캐스팅, 저압 다이캐스팅, 진공 다이캐스팅, 스퀴즈 캐스팅 또는 스퀴즈 포밍)이다. 용해 및 주조는 주조 교란 및 열처리에 의해 발생하는 교란과 같은 방해되는 조직의 형성으로 이어진다. 사형 주형으로의 주조(사형 주조)에 의한 낮은 냉각 속도 설정은 입상 구조와 낮은 물성치를 유발한다. 금속 주형으로의 주조(칠 주조)에 의한 높은 냉각 속도 설정은 미세립 구조와 높은 물성치를 유발한다. 알루미늄 주조 합금의 낮은 기계적 특성과 신뢰성은 주로 결함과 불균일성의 존재에 의해 야기될 수 있으며, 이는 우선적인 피로 시작 부위가 될 수 있다. 피로는 움직이는 모든 부품이나 구성 요소에 영향을 미칠 수 있는 문제이다. 도로 위의 자동차, 항공기 날개와 동체, 해상의 선박, 원자로, 제트 엔진, 육상 터빈 등은 모두 피로 파괴의 대상이다. Al 합금의 피로 수명 연구는 자동차 및 항공우주 분야에서의 적용 때문에 중요하다.

4. 연구 요약:

연구 주제의 배경:

Al-Si 합금은 자동차 및 항공우주 산업에서 널리 사용되지만, 반복적인 기계적, 열적 하중 하에서 피로 파괴에 취약하다. 피로 특성은 주조 공정 중에 형성되는 미세조직(공정 Si, 금속간 화합물 등)과 결함(기공, 수축공 등)에 의해 크게 좌우된다.

이전 연구 현황:

B. Zhang 등[6]은 냉각 속도가 느릴 때 피로 균열이 기공에서 시작되고, 냉각 속도가 증가함에 따라 표면 근처의 공정 미세조직에서 시작됨을 발견했다. 피로 과정은 일반적으로 균열 시작(I 단계), 안정적인 균열 성장(II 단계), 최종 파단(III 단계)의 세 단계로 구성된다는 것이 알려져 있다[7].

연구 목적:

본 연구의 목적은 서로 다른 주조 방법(사형 주조 및 칠 주조)이 재활용 AlSi9Cu3 주조 합금의 구조적 파라미터와 파괴 표면 특성에 미치는 영향을 조사하고 더 나은 이해를 제공하는 것이다. 특히, 주조된 알루미늄-실리콘-구리 합금의 피로 파괴 표면을 조사했다.

핵심 연구:

사형 주조 및 칠 주조로 제작된 AlSi9Cu3 합금 시편에 대해 피로 시험을 수행하였다. 시험 후, 주사전자현미경(SEM)을 이용한 파단면 분석을 통해 피로 파괴의 세 단계(시작, 전파, 최종 파단)에 걸친 미세 파괴 메커니즘을 규명하였다. 주조 공법에 따른 미세조직 형태의 차이가 각 파괴 단계의 특성에 미치는 영향을 중점적으로 분석하였다.

5. 연구 방법론

연구 설계:

두 가지 다른 주조 방법(사형 주조 및 칠 주조)으로 생산된 AlSi9Cu3 합금 샘플 그룹 간의 비교 연구로 설계되었다.

데이터 수집 및 분석 방법:

사형 주조 시편은 회전 굽힘 피로 시험을, 칠 주조 시편은 대칭 푸시-풀 피로 시험을 수행하였다. 파단 후, 파괴 표면은 주사전자현미경(SEM)을 사용하여 관찰되었다. 화학 성분은 아크 스파크 분광법으로 확인되었다.

연구 주제 및 범위:

본 연구는 피로 파괴 표면의 파단면 분석에 초점을 맞춘다. 주조 방법에 의해 영향을 받는 합금의 미세조직(공정 Si, Fe계 화합물 등)과 관련하여 시작 부위(I 단계), 안정적인 균열 전파 메커니즘(II 단계), 최종 파단 특성(III 단계)을 식별하는 것을 범위로 한다.

6. 주요 결과:

주요 결과:

- 높은 응력 진폭은 작은 피로 영역과 큰 최종 파단 영역을 유발하며, 응력 진폭이 감소하면 안정적인 균열 전파의 피로 영역이 증가한다.

- 균열 시작(I 단계)은 두 재료 모두에서 표면 근처의 주조 결함(기공, 미세수축)에서 발생한다.

- 안정적인 균열 전파(II 단계)는 α상의 천이입계 피로 파괴로 특징지어지며, Fe계 화합물과 Si 입자의 취성 파괴에 해당하는 매끄러운 영역이 관찰된다. 피로 줄무늬는 드물게 발견된다.

- 최종 파단(III 단계)은 Al 기지 및 Cu계 화합물의 천이입계 연성 파괴와 Si 입자 및 Fe계 화합물의 천이입계 벽개 파괴가 혼합된 형태로 나타난다.

Figure Name List:

- Fig.1. Three stages of fatigue fracture [3]

- Fig.2. Typical fatigue fracture surfaces (Stage I, Stage II, Stage III) for experimental samples casted into a sand mould, SEM a) σa = 88 MPa, Nf = 11 560 cycles; b) σa = 54 MPa, Nf = 5.10^6 cycles

- Fig.3. Typical fatigue fracture surfaces (Stage I, Stage II, Stage III) for experimental samples casted into a metallic mould, SEM a) σa = 85 MPa, Nf = 2,8.10^6 cycles; b) σa = 50 MPa, Nf = 2.10^7 cycles

- Fig.4. Fractography analysis of the initiation sites (Stage I), SEM a) sand mould cast alloy; b) chill mould cast alloy.

- Fig.5 Fractography analysis of the stable crack propagation in samples casted into a sand mould (Stage II), SEM a) Stage II; b) smooth areas – Fe-rich phases and Si particles; c) area between Stage II and Stage III

- Fig.6 Fractography analysis of the stable crack propagation in samples casted into a metallic mould (Stage II), SEM a) Stage II; b) smooth areas – Fe-rich phases and Si particles; c) area between Stage II and Stage III.

- Fig.7 The final rupture fractography analysis of both experimental materials, SEM a) Stage III in sand mould samples; b) Stage III in metallic mould samples; c) fracture of Si particles; d) fracture of Fe-rich phases; e) fracture of Cu-rich phases.

7. 결론:

서로 다른 주조 방법은 구조적 구성 요소(공정 실리콘, Fe 기반 금속간 화합물)의 형태에 변화를 일으켰다. 이러한 형태는 실험 재료의 피로 파괴 표면에 상당한 영향을 미친다. 기공(주조 결함)은 두 종류의 시편 모두에서 피로 균열 전파를 시작시켰다. 단단하고 취성이 있는 공정 Si 입자와 Fe계 금속간 화합물은 천이입계 및 입계간 피로 파괴와 천이입계 벽개 파괴를 유발한다. Cu계 금속간 화합물이 있는 기지는 천이입계 피로 파괴와 천이입계 연성 파괴를 유발한다.

최종 파단의 파괴 표면은 천이입계 벽개 파괴와 연성 파괴로 형성된다. 천이입계 벽개 파괴가 파괴 표면에서 우세했다. 천이입계 벽개 파괴는 구조 내에 큰 육각형 판상 Si 입자와 취성 철 금속간 화합물의 존재와 관련이 있다. Al 기지(α상)의 천이입계 연성 파괴는 더 작은 표면에서 관찰된다. 구리 금속간 화합물 또한 천이입계 연성 파괴로 이어진다.

8. 참고 문헌:

- [1] http://www.azom.com/article.aspx?ArticleID=1392, available on line 16.12.2014

- [2] Avalle, M., Belingardi, G., Cavatorta, MP.: Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials Design and Applications, vol. 216, 2002, p. 25

- [3] Fatigue – Chapter 14. ASM International. Elements of metallurgy and engineering alloys, 2008, p. 243

- [4] Belan, J.: Key Engineering Materials, vol. 635, 2014, p. 9

- [5] Uhríčik, M., Palček, P., Soviarová, A., Snopiński, P.: Manufacturing technology, vol. 14, 2014, no. 3, p. 467

- [6] Zhang, B., Chen, W., Poirier, R.: Fatigue Fracture Engineering Material Structure, vol. 23, 2000, no. 5, p. 417

- [7] Bokůvka, O., Nicoletto, G., Guagliano, M., Kunz, L., Palček, P., Nový, F., Chalupová, M. In: Fatigue of Materials at low and high frequency loading. EDIS, 2014, p. 146 ISBN 978-80-554-0857-6

- [8] Palček, P., Chalupová, M., Nicoletto, G., Bokůvka, O.: Education Aid for multimedia lectures. CETRA, 2003, p. 177 ISBN 80-8070-103-2

- [9] Moreira, MF., Fuoco, R.: AFS Transactions, vol. 2, 2006, p. 1

- [10] Gao, YX., Yi, JZ., Lee, PD., Lindley, TC.: Acta Materialia, vol. 52, 2004, no. 19, p. 5435

- [11] Bonollo, F., Tovo, R.: Fatigue in Al casting alloys: metallurgical aspects. TALAT Lecture 1254 EAA Europan Aluminium Associate, 1999

전문가 Q&A: 주요 질문과 답변

Q1: 왜 재활용(secondary) AlSi9Cu3 합금을 연구 대상으로 선택했습니까?

A1: 논문의 초록에 따르면 재활용 알루미늄 합금은 다양한 금속간 화합물을 형성하는 첨가물을 더 많이 포함하고 있습니다. 실제 산업 현장에서는 재활용 재료의 사용이 보편적이므로, 이러한 합금의 피로 거동을 연구하는 것은 현실적인 적용을 위해 매우 중요합니다. 이는 합금의 신뢰성을 평가하는 데 있어 필수적인 과정입니다.

Q2: 사형 주조와 칠 주조 샘플 간에 피로 균열 시작점에서 차이가 있었습니까?

A2: 네, 뚜렷한 차이가 있었습니다. 논문에 따르면, 사형 주조 시편은 칠 주조 시편에 비해 더 많은 균열 시작점을 가졌습니다. 또한, 사형 주조 시편에서는 응력 진폭이 감소함에 따라 시작점들이 한 지점에 더 집중되는 경향을 보였습니다. 반면, 칠 주조 시편은 실험 내내 항상 단일 균열 시작점을 가졌습니다.

Q3: 피로 줄무늬(fatigue striations)가 왜 드물게 관찰되었습니까?

A3: 논문에서는 피로 줄무늬가 2단계(안정적 균열 전파)와 3단계(최종 파단) 사이 영역에서 소수의 고립된 경우에만 매우 드물게 관찰되었다고 명시합니다. 그 이유를 직접적으로 설명하지는 않지만, 이는 Al-Si 합금의 복잡한 미세조직 때문으로 해석할 수 있습니다. 취성을 띤 Si 입자와 Fe계 금속간 화합물들이 균열 전파 경로에 산재해 있어, 균일한 연성 재료에서 나타나는 전형적인 줄무늬 형성을 방해했을 가능성이 높습니다.

Q4: 최종 파단(Stage III)에서 Cu계 금속간 화합물은 어떤 파괴 거동을 보였습니까?

A4: 최종 파단 단계에서 Cu계 금속간 화합물은 Al 기지와 함께 천이입계 연성 파괴(transcrystalline ductile fracture) 거동을 보였습니다. 이는 파단면에 딤플(dimple)이 형성되는 특징을 가집니다. 이러한 거동은 Si 입자나 Fe계 화합물이 보인 취성적인 벽개 파괴(cleavage fracture)와는 명확히 구분됩니다.

Q5: 두 주조 방식의 화학 성분에 미세한 차이가 있는데, 이것이 결과에 영향을 미쳤을까요?

A5: 논문의 표 1은 두 재료의 화학 성분을 제시하지만, 분석 과정에서 Si(10.7% vs 9.4%)나 Pb(0.00% vs 0.09%)와 같은 미세한 성분 차이를 결과의 주요 변수로 다루지 않습니다. 논의 전체가 주조 공법의 냉각 속도 차이가 미세조직의 형태와 결함에 미치는 영향에 초점을 맞추고 있습니다. 따라서 논문에 근거할 때, 결과에 대한 주된 영향 요인은 미세한 성분 차이가 아니라 주조 공법이었습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 Al-Si 합금 피로 파괴가 단순히 재료의 문제가 아니라, 주조 공정에서부터 시작되는 복합적인 현상임을 명확히 보여줍니다. 주조 공법에 따른 냉각 속도 제어가 미세조직의 형태를 결정하고, 이는 곧 부품의 피로 수명과 직결됩니다. 주조 결함은 균열의 시작점이 되며, Si 입자 및 금속간 화합물은 균열의 전파 경로와 최종 파괴 양상을 결정하는 핵심 요소입니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS" (저자: L. Hurtalová, E. Tillová, M. Chalupová) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: Powder Metallurgy Progress, Vol.15 (2015), special issue

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.