Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys | Al-Cu-Si 합금의 기계적 특성 및 가공성 최적화: HPDC 엔지니어를 위한 최신 연구 분석

이 기술 요약은 [J. Kozana, M. Piękoś, M. Maj, A. Garbacz-Klempka*, P.L. Żak]이 작성하여 [ARCHIVES of FOUNDRY ENGINEERING] ([2020])에 발표한 학술 논문 "[Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys]"를 기반으로 합니다.

키워드

- 주요 키워드: Al-Cu-Si 합금

- 보조 키워드: 알루미늄 합금, 기계적 특성, 미세구조, 가공성, 주조, Thermo-Calc

핵심 요약

- 도전 과제: 자동차 및 항공우주 산업에서 요구하는 높은 강도, 경도, 우수한 가공성을 동시에 만족시키는 경량 알루미늄 합금 개발.

- 연구 방법: 구리(2%, 4%)와 실리콘 함량을 다양하게 조절한 Al-Cu-Si 3원계 합금을 제작하고, CALPHAD 모델링, 기계적 특성 시험, 가공성 시험을 통해 종합적으로 분석.

- 핵심 발견: 구리와 실리콘 첨가는 결정립 미세화, 고용 강화, 석출 강화를 유도하여 인장 강도와 경도를 크게 향상시켰으며, 순수 알루미늄 및 기준 합금(AlMg10)보다 우수한 가공성을 보임.

- 결론: Al-Cu-Si 합금에서 구리와 실리콘 함량을 정밀하게 제어함으로써, 특정 산업 응용 분야에 요구되는 맞춤형 기계적 특성과 가공성을 확보할 수 있음.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차, 항공, 운송 산업에서 경량화는 연비 향상과 성능 개선의 핵심입니다. 알루미늄 합금은 낮은 밀도와 우수한 주조성 덕분에 널리 사용되지만, 고성능 부품에 요구되는 높은 강도, 경도, 내마모성을 동시에 달성하는 데에는 한계가 있었습니다. 특히 기존의 Al-Si 합금은 강도 면에서, Al-Cu 합금은 내식성 면에서 아쉬움이 있었습니다. 따라서 이 두 합금의 장점을 결합한 Al-Cu-Si 3원계 합금에 대한 관심이 높아지고 있습니다. 이 연구는 구리와 실리콘 첨가량이 합금의 미세구조, 기계적 특성, 그리고 최종 부품의 품질과 생산성에 직결되는 '가공성'에 미치는 영향을 체계적으로 규명하여, HPDC 전문가들이 직면한 소재 선택 및 공정 최적화 문제를 해결할 실질적인 데이터를 제공합니다.

접근 방식: 연구 방법론 분석

본 연구는 Al-Cu-Si 합금의 특성을 심층적으로 분석하기 위해 이론적 모델링과 실험적 검증을 병행했습니다. 연구진은 신뢰도 높은 결과를 얻기 위해 다음과 같은 체계적인 접근법을 사용했습니다.

방법 1: 합금 설계 및 제작 - 소재: 고순도 전해 알루미늄(A199.99), 결정질 실리콘, 음극 전해 구리를 사용하여 합금을 제작했습니다. 불순물의 영향을 최소화하기 위해 모합금(AlCu50)을 사전 제작하여 사용했습니다. - 변수: 연구는 두 단계로 진행되었습니다. 1단계에서는 구리 함량을 2%로 고정한 채 실리콘 함량을 0.5%, 1.5%, 3%로 변화시켰고, 2단계에서는 구리 함량을 4%로 고정한 채 실리콘 함량을 0.1%, 2%, 4%로 변화시켰습니다. - 주조: 중주파 유도로에서 용해 후, 금형 온도 150-170°C, 주입 온도 730-750°C 범위에서 금형 주조를 통해 시편을 제작했습니다.

방법 2: 미세구조 및 열역학적 분석 - 열역학 모델링: CALPHAD(CALculation of PHAse Diagrams) 방법을 사용하여 Thermo-Calc 소프트웨어로 합금의 평형 응고 과정을 시뮬레이션했습니다. 이를 통해 온도 변화에 따른 상(phase)의 형성과 비율을 예측했습니다. - 미세구조 분석: 광학 현미경(LM)을 사용하여 실제 주조된 합금의 미세구조를 관찰하고, Vickers-Hanemann 방법으로 각 구조상의 미세 경도를 측정했습니다.

방법 3: 기계적 특성 및 가공성 평가 - 기계적 특성 시험: INSTRON 시험기를 사용하여 극한 인장 강도(UTS)와 연신율(E)을 측정했으며, 브리넬 경도(BHN) 시험을 통해 전체적인 경도를 평가했습니다. - 가공성 시험: Keep-Bauer 방법을 사용하여 일정 하중으로 드릴링 시 구멍의 깊이를 시간의 함수로 측정했습니다. 이 방법은 절삭 저항을 평가하여 재료의 가공성을 정량적으로 비교하는 데 효과적입니다. 또한 시험 중 생성된 칩의 형태를 분석하여 가공 특성을 시각적으로 확인했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구를 통해 구리와 실리콘 첨가량이 Al-Cu-Si 합금의 특성에 미치는 영향에 대한 중요한 발견들이 도출되었습니다.

발견 1: 구리와 실리콘 첨가에 따른 강도 및 경도의 뚜렷한 증가

구리와 실리콘 함량이 증가할수록 합금의 강도와 경도가 크게 향상되었습니다. 이는 고용 강화 및 Al₂Cu 상의 석출 강화 효과에 기인합니다. - 인장 강도(UTS): 논문의 Table 6에 따르면, 2% Cu 계열 합금(1.1-1.3)의 UTS는 실리콘이 증가함에 따라 94 MPa에서 133 MPa로 증가했습니다. 4% Cu 계열 합금(2.1-2.3)에서는 UTS가 136 MPa에서 최대 182 MPa까지 증가하여 더 높은 강도를 보였습니다. - 경도(BHN): 4% Cu, 2% Si 합금(2.2)의 경도는 61.7 HB였으며, 실리콘이 4%로 증가하자(2.3) 68.1 HB로 상승했습니다. 이는 미세구조 내 Al₂Cu 상과 실리콘 입자의 존재가 경도 증가에 직접적인 영향을 미쳤음을 보여줍니다.

발견 2: 합금 성분에 따른 가공성 향상 및 칩 형태 변화

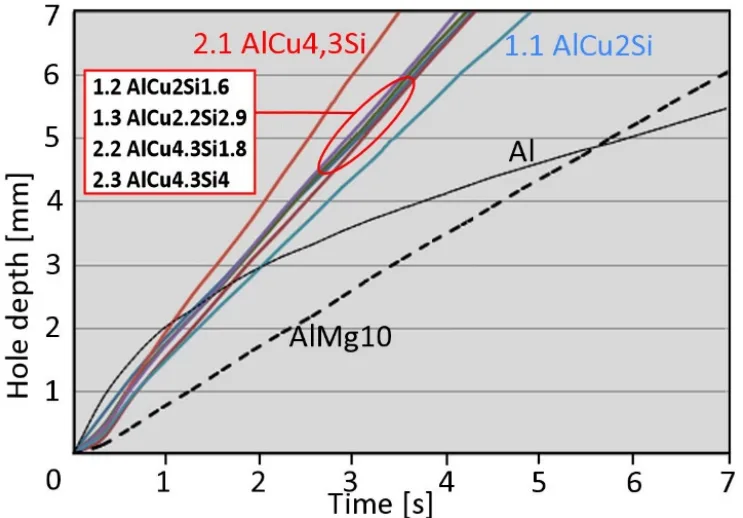

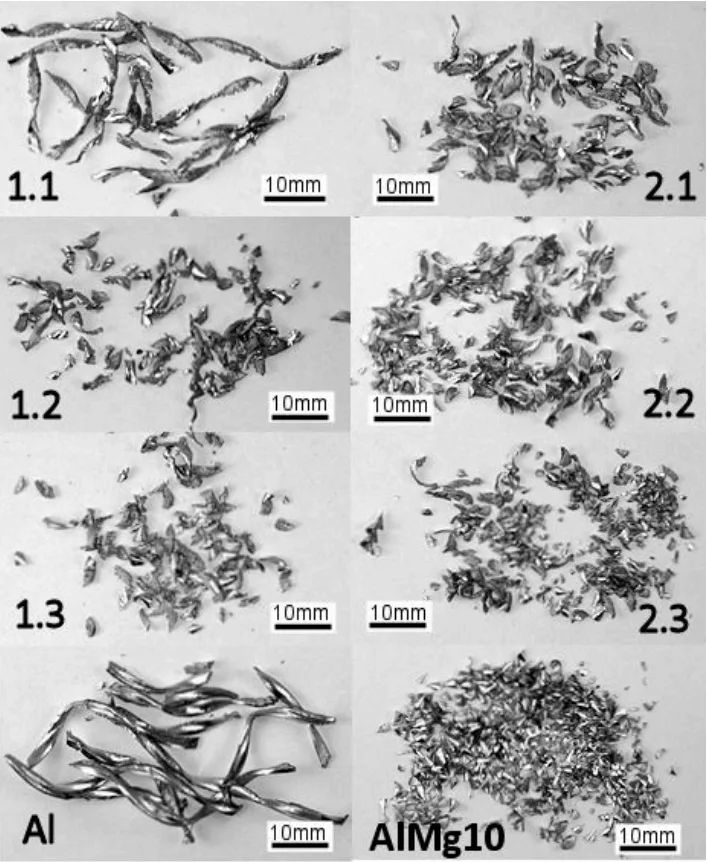

Al-Cu-Si 합금은 순수 알루미늄 및 가공성이 우수하다고 알려진 기준 합금 AlMg10보다 뛰어난 가공성을 보였습니다. - 가공성 곡선: Figure 11은 Keep-Bauer 시험 결과를 보여줍니다. Al-Cu-Si 합금들(특히 2.1 AlCu4,3Si)은 동일 시간 내에 더 깊은 구멍을 형성하여 절삭 저항이 낮고 가공이 용이함을 나타냅니다. 반면, 순수 알루미늄(Al)은 초기에는 빠르게 가공되지만 칩 배출 문제로 저항이 급격히 증가하는 모습을 보입니다. - 칩 형태: Figure 12는 가공 시 생성된 칩의 이미지를 비교합니다. 순수 알루미늄은 길고 연속적인 칩을 생성하여 공구에 감기는 문제를 유발할 수 있는 반면, Al-Cu-Si 합금은 더 작고 분절된 칩을 생성합니다. 이는 칩 배출을 용이하게 하여 안정적인 가공 공정을 가능하게 하고 공구 수명을 연장하는 데 기여합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 목표 강도 및 경도를 달성하기 위해 구리와 실리콘 함량을 조절하는 것이 효과적인 전략임을 시사합니다. 예를 들어, 높은 강도가 요구되는 부품에는 4% Cu 계열 합금을, 높은 연성이 필요할 경우 2% Cu 계열 합금(특히 1.5% Si)을 고려할 수 있습니다.

- 품질 관리팀: 논문의 Figure 5-9에 제시된 미세구조 이미지와 Table 6의 기계적 특성 데이터는 양산 부품의 품질 검사 기준으로 활용될 수 있습니다. 미세 경도 측정과 미세구조 관찰을 통해 주조 공정의 일관성을 평가하고 잠재적 결함을 예측할 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 강도와 연성 사이의 상충 관계를 명확히 보여줍니다. 설계 초기 단계에서 부품의 기능적 요구사항에 따라 최적의 Al-Cu-Si 합금 조성을 선택함으로써, 기계적 성능과 제조 가능성을 모두 극대화할 수 있습니다.

논문 세부 정보

[Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys]

1. 개요:

- 제목: Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys

- 저자: J. Kozana, M. Piękoś, M. Maj, A. Garbacz-Klempka*, P.L. Żak

- 발행 연도: 2020

- 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING, Volume 20, Issue 4/2020

- 키워드: Casting, Aluminum Alloys, Ternary Al-Cu-Si alloy, Mechanical Properties, Microstructure, Thermo-Calc

2. 초록:

비철금속의 광범위한 주조 분야에서 수행된 연구의 일환으로, 알루미늄에 구리와 실리콘의 가변적인 첨가가 미치는 영향에 대한 선정된 결과가 제시되었다. 구리 함량을 2%(1단계)와 4%(2단계) 수준으로 일정하게 유지하고 알루미늄에 다양한 함량의 실리콘을 첨가하여 일련의 용해를 수행했다. CALPHAD 방법을 사용하여 개별 상의 열역학적 매개변수를 모델링함으로써 조사된 합금의 결정화 특성과 상온에서의 구조 구성 성분 비율을 얻었다. 얻어진 합금의 미세구조를 조사하고 Vickers-Hanemann 방법으로 미세 경도를 측정했다. 합금의 특성은 극한 인장 강도(UTS), 경도(BHN), 연신율(E)을 포함한 기계적 시험 결과를 기반으로 평가되었다. 시험된 합금의 가공성은 일정한 이송력으로 드릴링하는 Keep-Bauer 방법으로 수행된 가공성 시험에서 분석되었다. 얻어진 결과는 결정립 크기 감소, 고용 강화, 석출 강화와 같은 미세구조 이미지의 변화를 명확하게 나타낸다. 미세구조의 변화는 기계적 특성 시험 결과에도 반영되어, 주로 첨가된 구리와 실리콘으로 인해 강도와 경도가 증가하고 가소성은 4 ÷ 16% 범위에서 변화를 일으켰다. 합금 강화 과정은 가공성 시험 결과에서도 확인된다. 시간의 함수로서 구멍 깊이를 보여주는 곡선과 시험 중 생성된 칩의 이미지는 구리와 실리콘이 첨가된 시험된 알루미늄 합금 그룹에서 얻어진 내마모성의 향상을 나타낸다.

3. 서론:

비철금속 및 그 합금은 기술에서 매우 중요한 역할을 하며, 비철금속 기반의 현대 주조 재료의 기여 없이는 이 기술의 발전을 상상하기 어렵다. 과학 기술의 지속적인 발전은 전기 공학, 자동차, 항공, 로켓, 운송 및 건설 산업과 같은 분야에서 주로 사용되는 매우 다양한 조성과 특성을 가진 수많은 비철 합금을 시장에 도입하게 했다. 실제로 알루미늄 합금이 가장 자주 사용된다. 합금 원소의 도입 덕분에, 이들은 우수한 주조성, 낮은 밀도 및 우수한 내식성과 결합된 매우 좋은 기계적 특성을 특징으로 한다. 화학 조성의 선택 및 최적화, 정련 및 개질 공정, 주조 기술 및 열처리 매개변수의 선택과 같은 절차 덕분에 사용성을 개선하기 위한 노력이 계속되고 있다. 이러한 모든 처리는 매우 우수한 기계적 특성, 높은 가소성 및 만족스러운 경도를 가진 재료를 얻을 수 있게 하여, 결과적으로 우수한 제품을 제공한다.

4. 연구 요약:

연구 주제의 배경:

자동차 및 항공 산업을 중심으로 고성능 경량 소재에 대한 수요가 증가하고 있다. 알루미늄 합금은 이러한 요구를 충족시키는 핵심 소재이지만, 기존의 2원계 합금(Al-Cu, Al-Si)은 강도, 내식성, 주조성 등에서 특정 한계를 가진다.

이전 연구 현황:

Al-Si 합금은 자동차 산업에서, Al-Cu 합금은 항공 분야에서 널리 연구되어 왔다. 첨가제, 핵생성 과정, 결정 성장에 대한 연구가 다수 수행되었다. 최근에는 Al-Si 합금보다 강도가 우수하고 Al-Cu 합금보다 내식성이 뛰어난 3원계 Al-Cu-Si 합금이 주목받고 있다.

연구 목적:

본 연구의 목적은 Al-Cu 합금에 다양한 양의 실리콘을 첨가했을 때, 합금의 미세구조, 기계적 특성(인장 강도, 연신율, 경도, 미세 경도) 및 가공성에 미치는 영향을 분석하는 것이다.

핵심 연구:

구리 함량을 2%와 4%로 고정한 두 그룹의 합금을 대상으로, 실리콘 함량을 체계적으로 변화시키며 시편을 제작했다. 열역학적 모델링(CALPHAD)을 통해 상변태를 예측하고, 실제 시편의 미세구조 관찰, 기계적 특성 시험, 가공성 시험(Keep-Bauer 방법)을 수행하여 이론과 실험 결과를 비교 분석했다. 이를 통해 구리와 실리콘 첨가가 합금의 종합적인 특성에 미치는 영향을 규명했다.

5. 연구 방법론

연구 설계:

본 연구는 2단계의 실험적 설계로 구성되었다. - 1단계: 구리(Cu) 함량을 2 wt%로 고정하고, 실리콘(Si) 함량을 0.5, 1.5, 3.0 wt%로 변화시켰다. - 2단계: 구리(Cu) 함량을 4 wt%로 고정하고, 실리콘(Si) 함량을 0.1, 2.0, 4.0 wt%로 변화시켰다.

데이터 수집 및 분석 방법:

- 화학 성분 분석: SPECTROMAXx 방출 분광계를 사용하여 제작된 합금의 정확한 화학 조성을 분석했다.

- 열역학 모델링: Thermo-Calc 소프트웨어와 TCS Al-based Alloys Database를 사용하여 CALPHAD 방법으로 평형 응고 과정을 시뮬레이션했다.

- 미세구조 분석: Eclipse LV 150 광학 현미경(LM)을 사용하여 미세구조를 관찰했으며, Vickers-Hanemann 방법으로 미세 경도(µHV)를 측정했다.

- 기계적 특성 평가: INSTRON model 1115 시험기를 사용하여 극한 인장 강도(UTS)와 연신율(E)을 측정했으며, 브리넬 방법으로 경도(BHN)를 측정했다.

- 가공성 평가: Keep-Bauer 방법을 사용하여 일정한 하중 하에서 드릴링을 수행하고, 시간 경과에 따른 구멍 깊이를 측정하여 가공성을 평가했다.

연구 주제 및 범위:

연구는 순수 원료로 제조된 주조 상태의 3원계 Al-Cu-Si 합금에 초점을 맞추었다. 구리와 실리콘의 가변적인 첨가가 합금의 미세구조, 기계적 특성, 가공성에 미치는 영향을 분석하는 것을 주요 범위로 한다.

6. 주요 결과:

주요 결과:

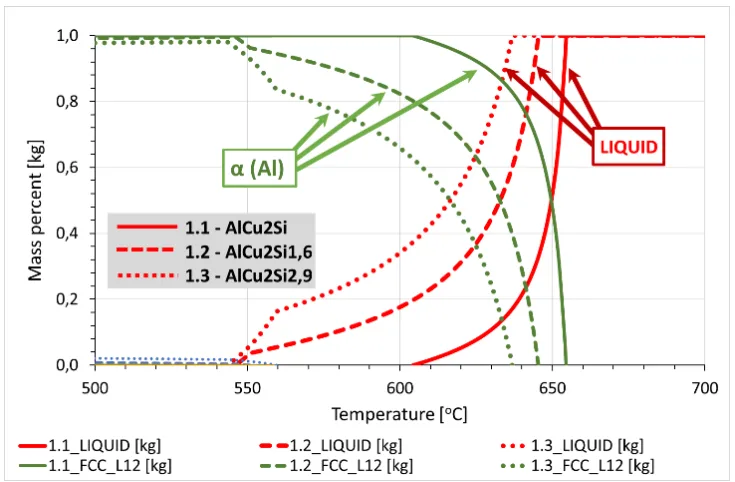

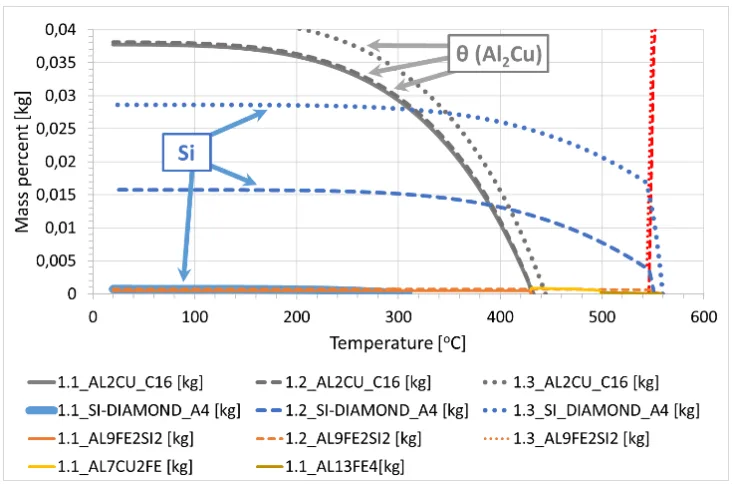

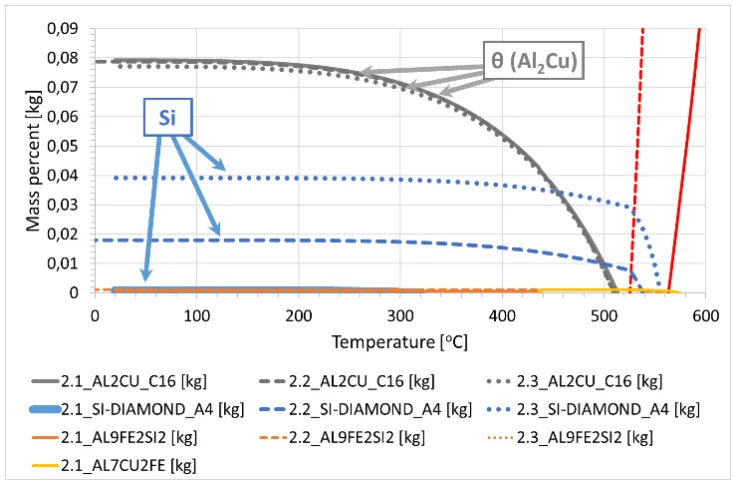

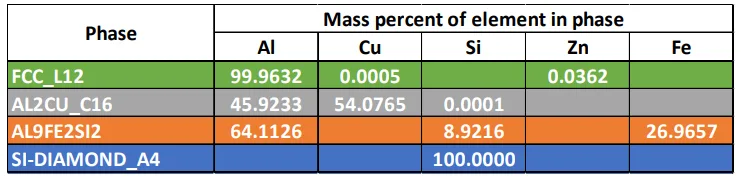

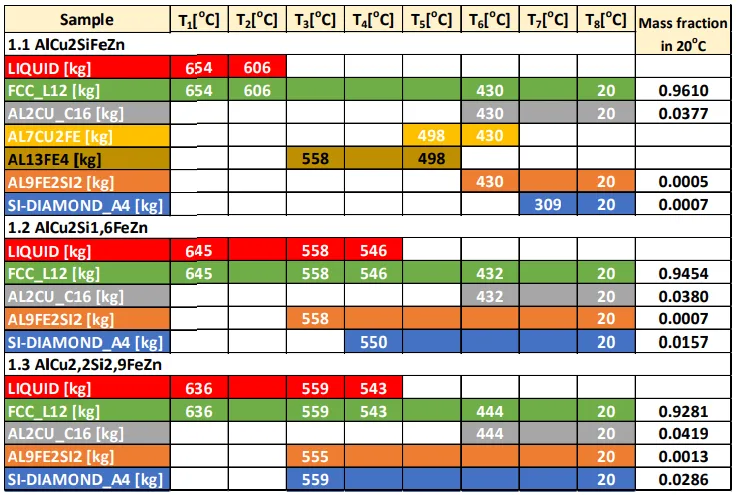

- 열역학 모델링: 상온(20°C)에서 FCC_L12 (α-Al), AL2CU_C16 (θ-Al₂Cu), SI-DIAMOND_A4 (Si), 그리고 불순물로 인한 AL9FE2SI2 상의 존재가 예측되었다. 구리와 실리콘 함량이 증가함에 따라 액상선 온도가 감소했다.

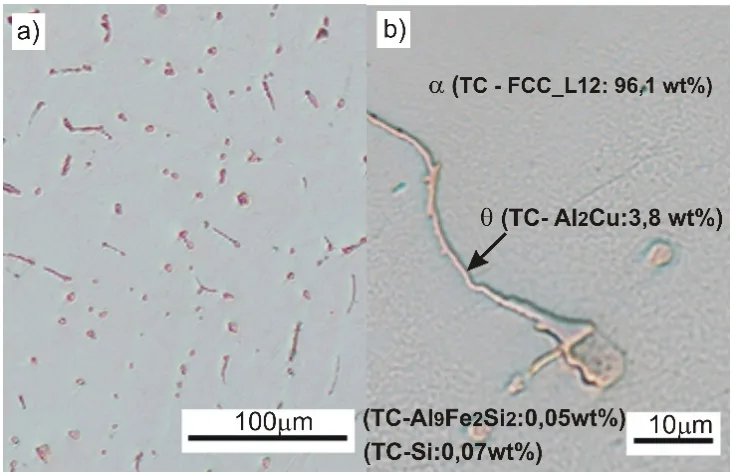

- 미세구조: 구리와 실리콘 첨가량이 증가함에 따라 α-Al 고용체 기지에 Al₂Cu 상과 Si 상의 석출물이 증가하고 결정립이 미세해지는 것이 관찰되었다.

- 기계적 특성: 구리와 실리콘 함량이 증가할수록 인장 강도(UTS)와 경도(BHN, µHV)가 전반적으로 증가했다. UTS는 최저 94 MPa에서 최고 182 MPa까지, BHN은 37.8에서 68.1까지 증가했다. 연신율은 2% Cu 계열에서는 1.5% Si에서 16.54%로 최대치를 보였으나, 4% Cu 계열에서는 전반적으로 감소하는 경향을 보였다.

- 가공성: 모든 Al-Cu-Si 시험 합금은 순수 알루미늄 및 기준 합금인 AlMg10보다 우수한 가공성을 나타냈다. 이는 합금의 경도 증가와 더불어 작고 분절된 칩 형성으로 인한 것으로 분석되었다.

Figure Name List:

- Fig. 1. Simulation model of alloy crystallization in the temperature range 700-500 ° C, determined for alloys 1.1-1.3.

- Fig. 2. Simulation model of alloy crystallization in the temperature range 600-200 °C (fragment of the graph of the phase content 0-0.04% m/m), determined for alloys 1.1-1.3.

- Fig. 3. Simulation model of alloy crystallization in the temperature range 700-500 ° C, determined for alloys 2.1-2.3.

- Fig. 4. Simulation model of alloy crystallization in the temperature range 600-200 °C (fragment of the graph of the phase content 0-0.09% m/m), determined for alloys 2.1-2.3.

- Fig. 5. Microstructure of 1.1 AlCu2Si alloy; with the data of Thermo-Calc; a) 100x; b) 500x

- Fig. 6. Microstructure of 1.2 AlCu2Si1,6 alloy; with the data of Thermo-Calc; a) 100x; b) 500x

- Fig. 7. Microstructure of 2.1 AlCu4,3Si alloy; with the data of Thermo-Calc; a) 100x; b) 500x

- Fig. 8. Microstructure of 2.2 AlCu4,3Si1,8 alloy; with the data of Thermo-Calc; a) 100x; b) 500x

- Fig. 9. Microstructure of 1.3 AlCu2Si2.9 and 2.3 AlCu4,2Si4 alloy; with the data of Thermo-Calc; 100x

- Fig. 10. A comparison of the results of the strength, elongation and hardness testing

- Fig. 11. Averaged machinability results obtained for the examined samples

- Fig. 12. Comparison of the images of chips produced during machinability testing

7. 결론:

구리와 실리콘을 가변적으로 첨가한 1차 알루미늄 합금 시험은 첨가제가 비교적 높은 영향을 미친다는 것을 보여주었다. 금속 조직 시험 결과는 알루미늄 내 구리 고용체의 결정립계에서 석출물에 의해 명확하게 표시된 결정립 크기의 변화를 확인시켜 준다. 미세구조의 변화는 기계적 특성 시험 결과에서도 매우 명확하게 나타난다. 구리와 실리콘의 존재로 인해 강도와 경도는 증가하는 반면, 가소성은 4%에서 16% 범위에서 변화한다. 4% 구리를 첨가한 합금은 더 높은 인장 강도와 경도를 달성한다. 이는 주로 Al₂Cu 분산 석출물의 비율이 높고 소수의 1차 실리콘 석출물이 존재하기 때문이지만, 후자는 합금의 소성 특성을 저하시킨다. 합금의 강화는 Keep-Bauer 방법으로 수행된 가공성 시험 결과에서도 매우 명확하게 나타난다. 시간의 함수로서 구멍 깊이를 보여주는 기록된 곡선과 시험 중 생성된 칩의 이미지는 구리와 실리콘이 첨가된 시험된 알루미늄 합금의 내마모성 향상을 나타낸다.

8. 참고 문헌:

- [1] Goehler, D.D. (1988). Proc. of Innovations and Advancements in Aluminum Casting Technology-AFS Special Conf., City of Industry, CA (pp. 103–06). American Foundrymen's Society, Des Plaines, Illinois, USA.

- [2] Wang, Q.G. (2003). Microstructural effects on the tensile and fracture behavior of aluminum casting alloys A356/357. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science. 34, 2887-2899. DOI: 10.1007/s11661-003-0189-7.

- [3] Farahany, S., Ourdjini, A., Idris, M.H. & Shabestari, S.G., (2013). Computer-aided cooling curve thermal analysis of near eutectic Al-Si-Cu-Fe alloy: Effect of silicon modifier/refiner and solidification conditions on the nucleation and growth of dendrites. Journal of Thermal Analysis and Calorimetry. 114, 705-717. DOI: 10.1007/s10973-013-3005-7.

- [4] Ghanbari, E., Saatchi, A., Lei, X., & Macdonald, D.D. (2019). Studies on Pitting Corrosion of Al-Cu-Li Alloys Part II: Breakdown Potential and Pit Initiation. Materials. 12(11), 1786. DOI: 10.3390/ma12111786.

- [5] Ghanbari, E., Saatchi, A., Lei, X., & Macdonald, D.D. (2019). Studies on Pitting Corrosion of Al-Cu-Li Alloys Part III: Passivation Kinetics of AA2098-T851 Based on the Point Defect Model. Materials. 12(12), 1912. DOI: 10.3390/ma12121912.

- [6] Rzadkosz, S., Zych, J., Piękoś, M., Kozana, J., Garbacz-Klempka, A., Kolczyk, J. & Jamrozowicz, Ł. (2015). Influence of refining treatments on the properties of Al-Si alloys. Metalurgija. 54(1), 35-38. http://hrcak.srce.hr/file/187164.

- [7] Kozana, J., Piękoś, M., & Garbacz-Klempka, A. (2018) Issues concerning the structure and properties of AlSi7Mg alloys and die castings for the automotive industry. In F. Romankiewicz, R. Romankiewicz, R. Ulewicz (Eds.) Advanced Manufacturing and Repair Technologies in Vehicle Industry. (pp.163-191). Zielona Góra (in Polish).

- [8] Piękoś, M. & Zych, J. (2019). Investigations of the influence of the zone of chills on the casting made of AlSi7Mg alloy with various wall thicknesses. Archives of Foundry Engineering.19(1), 127–132. DOI: 10.24425/afe.2019.127106.

- [9] Pysz, S., Maj, M. & Czekaj, E. (2014). High-Strength Aluminium Alloys and Their Use in Foundry Industry of Nickel Superalloys. Archives of Foundry Engineering. 14(3). 71-76.

- [10] Tupaj, M., Orłowicz, A.W., Mróz, M. Trytek, A. & Markowska, O. (2016). Usable Properties of AlSi7Mg Alloy after Sodium or Strontium Modification. Archives of Foundry Engineering. 16(3), 129-132. DOI: 10.1515/afe-2016-0064.

- [11] Tupaj, M., Orłowicz, A.W., Trytek, A. & Mróz M. (2019). Improvement of Al-Si Alloy Fatigue Strength by Means of Refining and Modification. Archives of Foundry Engineering. 19(4), 61-66. DOI: 10.24425/afe.2019.129631.

- [12] Romankiewicz, R. & Romankiewicz, F. (2017). Influence of time on modification effect of silumin AlSill with strontium and boron. Metallurgy and Foundry Engineering. 43(3), 209-217. DOI: 10.7494/mafe.2017.43.3.209.

- [13] Romankiewicz, R. & Romankiewicz, F. (2018). Influence of modification on the refinement of primary silicon crystals in hypereutectic silumin AlSi21CuNi. Production Engineering Archives. 19, 30-36. DOI: 10.30657/pea.2018.19.07.

- [14] Czekaj, E., Zych, J., Kwak, Z., Garbacz-Klempka, A. (2016) Quality Index of the AlSi7Mg0.3 Aluminium Casting Alloy Depending on the Heat Treatment Parameters. Archives of Foundry Engineering. 16(3), 25-28. DOI: 10.1515/afe-2016-0043.

- ... (References 15-43 as in the original document)

전문가 Q&A: 주요 질문과 답변

[기술 전문가가 가질 만한 5-7개의 통찰력 있는 질문과 논문에서 직접 도출한 답변을 제시합니다.]

Q1: 이 연구에서 실험적 테스트와 함께 CALPHAD 방법을 사용한 이유는 무엇입니까?

A1: CALPHAD 방법은 합금의 응고 과정에서 발생하는 상변태를 이론적으로 예측하는 데 사용되었습니다. 이를 통해 실험적으로 관찰된 미세구조(예: Al₂Cu, Si 상의 형성)의 이론적 근거를 마련하고, 실험 결과의 타당성을 검증할 수 있었습니다. 이 두 가지 접근법을 병행함으로써 합금의 거동에 대한 더 깊고 신뢰도 높은 이해를 얻을 수 있었습니다.

Q2: 미세구조 내 Al₂Cu 상 석출물의 중요성은 무엇입니까?

A2: Al₂Cu 상(θ-phase)은 이 합금의 강도와 경도를 높이는 핵심적인 석출 강화상입니다. 이 석출물은 기지 내에 미세하게 분산되어 전위의 이동을 방해함으로써 재료를 강화합니다. 하지만 논문에서 언급된 바와 같이, 이 상이 결정립계에 과도하게 형성될 경우 합금을 취약하게 만들어 균열 없는 건전한 주조를 방해할 수 있으므로 분산 형태와 양을 제어하는 것이 중요합니다.

Q3: 논문에서는 강도와 연신율 간의 상충 관계를 보여줍니다. 엔지니어는 이 문제를 어떻게 관리할 수 있습니까?

A3: 엔지니어는 부품의 요구 성능에 따라 구리와 실리콘 함량을 정밀하게 조절하여 이 상충 관계를 관리할 수 있습니다. 예를 들어, 2% Cu 계열 합금, 특히 1.5% Si를 함유한 합금(1.2)은 16.54%라는 높은 연신율을 보여 강도와 연성의 균형이 필요한 부품에 적합합니다. 반면, 최대의 강도가 요구되는 부품에는 연성을 일부 희생하더라도 4% Cu 계열 합금을 선택하는 것이 유리합니다.

Q4: Keep-Bauer 가공성 시험은 실제 산업 현장의 성능을 어떻게 반영합니까?

A4: Keep-Bauer 시험은 일정한 힘으로 재료를 드릴링하면서 시간당 절삭 깊이를 측정합니다. 이는 실제 가공 공정에서 재료가 절삭 공구에 가하는 저항을 모사하는 것입니다. Figure 11의 곡선 기울기가 가파를수록 절삭 저항이 낮다는 의미이며, Figure 12의 칩 형태는 가공의 안정성을 보여줍니다. 짧고 분절된 칩은 칩 배출이 용이하여 공구 마모를 줄이고 표면 조도를 향상시키므로, 이 시험 결과는 실제 생산성과 품질에 직접적인 관련이 있습니다.

Q5: 가공성 비교를 위해 AlMg10을 기준 합금으로 선택한 이유는 무엇입니까?

A5: 논문에 따르면 AlMg10 합금은 문헌상에서 '가공 가능하고 연마 가능한(machinable and polishable)' 합금으로 기술되어 있습니다. 이는 AlMg10이 산업적으로 가공성이 우수하다고 인정받는 소재임을 의미하며, 새로 개발된 Al-Cu-Si 합금의 가공 성능을 평가하고 비교하기 위한 적절한 산업적 벤치마크 역할을 하기 때문에 기준 합금으로 선정되었습니다.

Q6: 이 합금에서 철(Fe)과 같은 불순물은 어떤 역할을 합니까?

A6: Thermo-Calc 모델링 분석 결과, 미량의 철 불순물이 AL9FE2SI2라는 금속간 화합물을 형성하는 것으로 예측되었습니다. 이는 비록 소량이라도 불순물이 최종 미세구조와 특성에 영향을 미치는 별개의 상을 형성할 수 있음을 의미합니다. 이러한 침상(needle-like) 화합물은 종종 기계적 특성, 특히 피로 강도에 부정적인 영향을 미칠 수 있으므로 원재료 관리의 중요성을 시사합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 Al-Cu-Si 합금에서 구리와 실리콘의 첨가가 미세구조를 제어하고, 이를 통해 강도, 경도, 가공성과 같은 핵심적인 기계적 특성을 획기적으로 향상시킬 수 있음을 명확히 보여주었습니다. 특히, 이론적 모델링과 체계적인 실험을 통해 얻어진 데이터는 R&D 및 운영 전문가들에게 특정 용도에 맞는 최적의 합금을 설계하고 선택할 수 있는 강력한 근거를 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[J. Kozana, M. Piękoś, M. Maj, A. Garbacz-Klempka*, P.L. Żak]"가 작성한 논문 "[Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [https://doi.org/10.24425/afe.2020.136069]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.