이 기술 요약은 R. Haghayeghi가 La Metallurgia Italiana(2022)에 발표한 논문 "An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products"를 기반으로 작성되었습니다. CASTMAN 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 HPDC 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: HPDC 기공 감소

- 보조 키워드: 회전 탈가스-초음파, Al-Si-Cu 합금, 불순물 제거, 다이캐스팅 캐비테이션, 용탕 처리, 자동차 다이캐스팅, 수소 제거

요약

- 도전 과제: Al-Si-Cu 합금의 HPDC에서 수소 포집과 산화물 불순물로 인한 기공은 엔진 블록과 같은 자동차 부품의 품질을 저하시킵니다.

- 방법: 새로운 회전 탈가스-초음파 시스템을 Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Fe 용탕 400kg에 적용해 기존 임펠러 탈가스와 비교했습니다.

- 주요 돌파구: 회전 탈가스-초음파 방식은 기존 임펠러 방식보다 수소 함량을 20% 더 제거하고, 1/3의 시간에 불순물을 최대 6배까지 줄였습니다.

- 결론: 이 기술은 HPDC 제조업체가 더 빠르고 효과적으로 용탕 품질을 향상시키고, 결함을 줄이며, 기계적 특성을 개선할 수 있는 방법을 제공합니다.

도전 과제: HPDC 전문가에게 왜 이 연구가 중요한가

Al-Si-Cu 합금의 기공은 자동차 부품(예: 래더 프레임, 엔진 블록)을 생산하는 HPDC 제조업체에게 지속적인 문제입니다. 논문의 서론에 따르면, 기공은 Al-Fe 상에 의한 공급 채널 막힘, 합금 원소의 편석, 그리고 응고 마지막 단계에서 투과성이 가장 낮은 시점에 금속간 화합물이 석출되면서 발생합니다 [1]. Fe-Cu 상호작용은 기공을 더욱 악화시켜 부품의 구조적 무결성과 기계적 성능을 저해합니다. 공정 엔지니어와 품질 관리자에게 기공과 불순물을 줄이는 것은 엄격한 산업 표준을 충족하고 신뢰할 수 있는 고성능 부품을 보장하는 데 필수적입니다.

접근 방식: 연구 방법론 분석

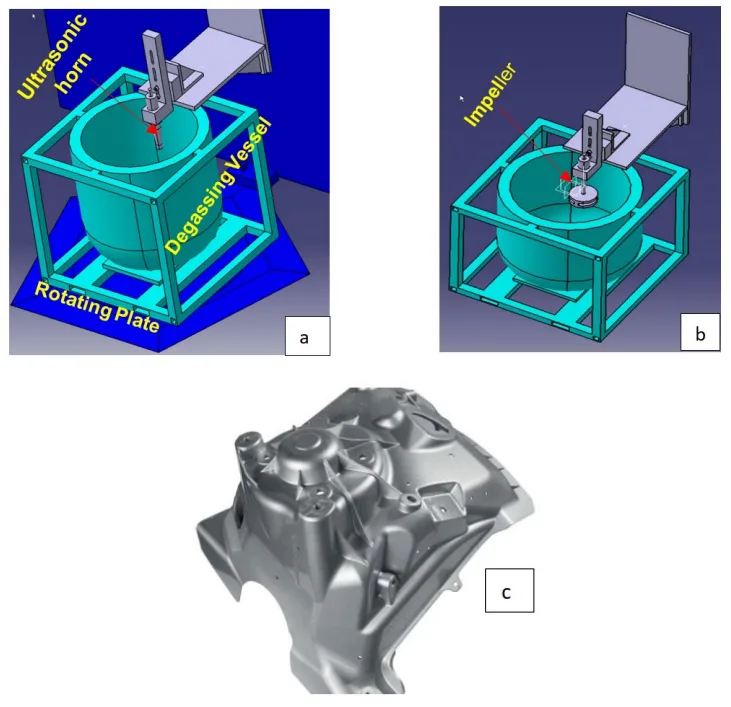

이 연구는 Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Fe 용탕 400kg을 대상으로 새로운 회전 탈가스-초음파 시스템과 기존 임펠러 탈가스(임펠러-N)를 비교했습니다. 논문의 실험 섹션에 설명된 방법론은 다음과 같습니다:

- 용탕 준비: 이전에 테스트된 최대 200kg을 초과하는 400kg 규모의 용탕을 처리했습니다.

- 탈가스 기술: 회전 탈가스-초음파 시스템은 기계적 교반과 25kHz 초음파 캐비테이션을 결합했으며, 임펠러-N 방식은 기계적 교반만 사용했습니다.

- 평가 지표: 수소 함량은 밀도 지수로, 불순물은 PODFA(Pore and Oxide Defect Analysis)로 측정했으며, 금속간 화합물 근처의 기공은 미세구조 분석으로 확인했습니다.

목표는 HPDC 공정에서 수소 제거, 불순물 감소, 전체 용탕 품질에 대한 이들 처리의 영향을 평가하는 것이었습니다.

돌파구: 주요 결과 및 데이터

논문의 결과 섹션에서 회전 탈가스-초음파 시스템의 탁월한 개선점을 확인했습니다:

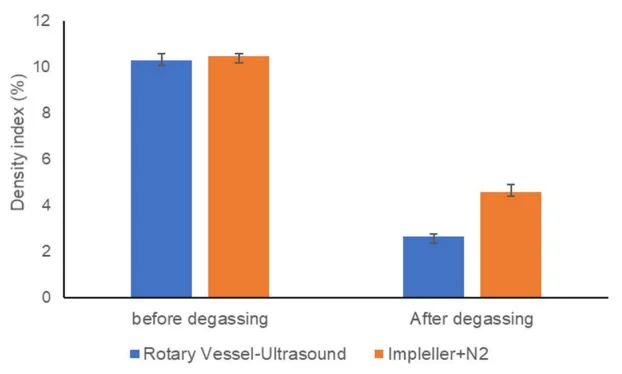

- 수소 제거 향상: 수소 함량을 나타내는 밀도 지수가 초음파 방식으로 10.3%에서 2.6%로 감소했으며, 임펠러-N은 4.4%로 감소해 1/3 시간 내에 20.6% 더 높은 탈가스 효율을 보였습니다(Figure 2).

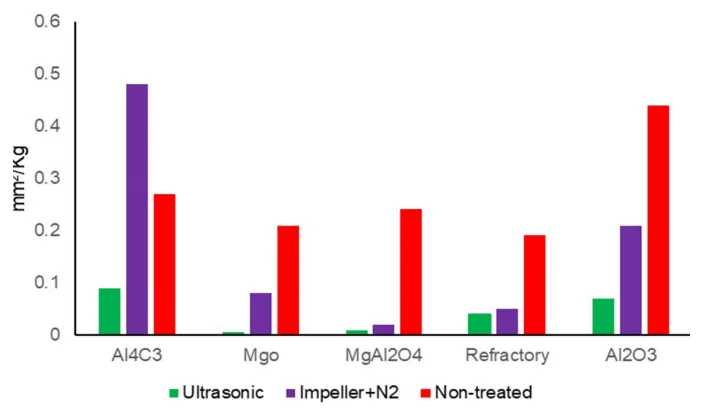

- 불순물 감소: 알루미늄 산화물은 미처리 용탕 대비 6배, 임펠러-N 대비 3배 감소했으며, 흑연 임펠러로 인한 탄소 함량은 초음파 처리로 0.09 mm³/kg까지 감소했습니다(Figure 3).

- 드로스 감소: 초음파 시스템은 드로스가 24%에 불과했으며, 임펠러-N은 1300g으로, 수소 흡착을 최소화해 용탕 청정도를 향상시켰습니다.

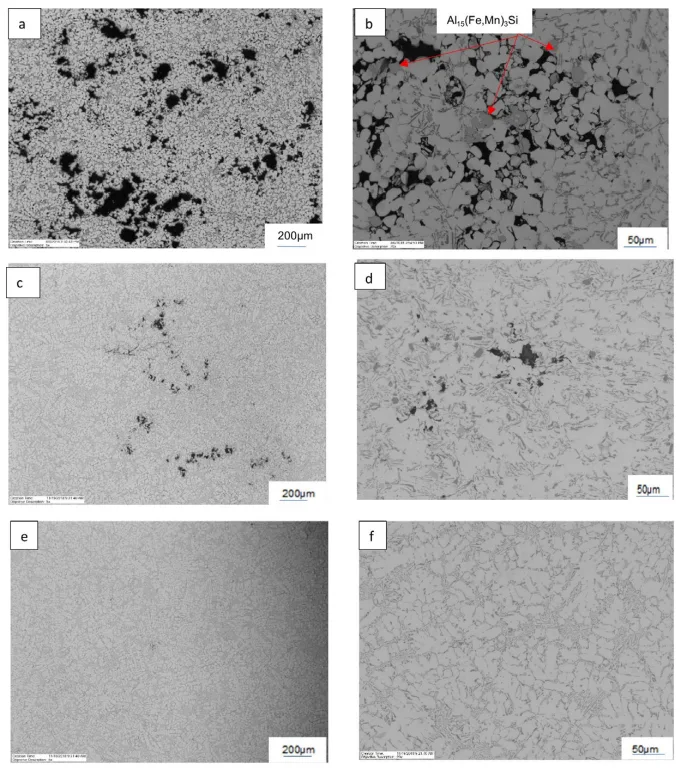

- 기계적 특성 개선: 초음파 처리는 항복 강도(YS), 극한 인장 강도(UTS), 연신율을 향상시켰으며, 이는 금속간 화합물 근처의 기공 감소로 인한 결과입니다(Figure 4).

HPDC 제품에 대한 실제적 함의

이 연구는 논문의 결과에 기반한 HPDC 운영에 실질적인 통찰을 제공합니다:

- 공정 엔지니어에게: Figure 2에서 확인된 20% 탈가스 효율 향상은 회전 탈가스-초음파 시스템 도입이 사이클 시간을 단축하고 용탕 품질을 향상시킬 수 있음을 시사합니다. 이는 생산 효율성을 높이고 결함률을 낮출 수 있습니다.

- 품질 관리자에게: Figure 3의 PODFA 분석은 특히 미세 Ni 산화물과 알루미늄 산화물의 극적인 감소를 보여줍니다. 이는 초음파 처리가 불순물 조기 탐지에 신뢰할 수 있는 품질 관리 지점을 제공해 스크랩률을 줄일 수 있음을 나타냅니다.

- 다이 설계자에게: 캐비테이션과 버블 역학에 대한 연구 결과(버블 밀도 논의 [8])는 초음파 주파수(25kHz)와 같은 용탕 처리 매개변수를 최적화하면 버블 부양과 불순물 제거가 향상되어 더 깨끗한 용탕을 수용하는 다이 설계에 영향을 줄 수 있음을 암시합니다.

논문 세부 정보

1. 개요:

- 제목: An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products

- 저자: R. Haghayeghi

- 출판 연도: 2022

- 저널/학회: La Metallurgia Italiana, International Journal of the Italian Association for Metallurgy

- 키워드: DIE CASTING, ROTARY DEGASSING-ULTRASONIC, CAVITATION

2. 초록:

새로운 회전 탈가스-초음파 시스템을 구현하고 임펠러-N과 비교했습니다. 결과는 임펠러-N에 비해 1/3 시간 내에 용탕에서 수소 제거가 향상되었으며, 가스 제거는 회전 임펠러 대비 20% 증가했습니다. 불순물은 임펠러-N 대비 3배, 미처리 용탕 대비 6배 감소했습니다. 더 나은 캐비테이션 분산, 버블 표면적 증가, 드로스 형성 감소, 더 나은 부양률이 더 효과적인 탈가스와 불순물 제거에 기여했습니다. 처음으로 초음파 용탕 처리가 400kg 용탕에 수행되었으며, 이전 최대 처리량은 200kg이었습니다.

3. 서론:

Al-Si-Cu 합금은 자동차 HPDC 응용에 널리 사용되지만, 공급 채널 막힘, 합금 편석, 금속간 화합물 석출로 인해 기공 문제가 발생합니다 [1]. Fe-Cu 상호작용은 기공을 증가시켜 고급 용탕 처리 기술이 필요합니다. 이 연구는 400kg 용탕에서 회전 탈가스-초음파 방법의 기공 및 불순물에 대한 영향을 기존 임펠러 탈가스와 비교합니다.

4. 연구 요약:

연구 주제 배경:

Al-Si-Cu 합금의 기공과 불순물은 엔진 블록과 같은 자동차 부품의 품질을 저하시킵니다.

기존 연구 현황:

이전 연구 [1-3]는 Fe-Cu 상호작용이 기공의 주요 원인임을 확인했으며, 대규모 용탕 처리에서 제한적인 성공을 거두었습니다 [4,5].

연구 목적:

400kg Al-Si-Cu 용탕에서 회전 탈가스-초음파 시스템의 수소 제거와 불순물 감소 효과를 평가합니다.

핵심 연구:

회전 탈가스-초음파 방법과 임펠러-N을 비교하여 수소 제거, 불순물 감소, 기계적 특성 개선에 중점을 두었습니다.

5. 연구 방법론

연구 설계:

Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Fe 용탕 400kg을 대상으로 회전 탈가스-초음파 시스템과 임펠러-N을 사용해 처리했으며, 밀도 지수와 PODFA 분석으로 결과를 측정했습니다.

데이터 수집 및 분석 방법:

수소 함량은 밀도 지수로, 불순물은 PODFA로, 금속간 화합물 근처의 기공은 미세구조 분석으로 평가했습니다.

연구 주제 및 범위:

수소 제거, 불순물 감소, Al-Si-Cu 합금의 HPDC 제품 품질에 대한 영향을 중심으로 연구했습니다.

6. 주요 결과:

주요 결과:

- 수소 제거: 초음파 처리로 탈가스 효율이 20.6% 향상(Figure 2).

- 불순물 감소: 알루미늄 산화물이 미처리 용탕 대비 6배, 임펠러-N 대비 3배 감소(Figure 3).

- 드로스 감소: 초음파는 드로스가 24%, 임펠러-N은 1300g.

- 기계적 특성: 초음파 처리로 YS, UTS, 연신율 개선(Figure 4).

Figure Name List:

- Figure 2 - Density index of molten metal before and after degassing with two different methods.

- Figure 3 - PODFA analysis of untreated, impeller-N, and ultrasonically treated melts.

- Figure 4 - Microstructure of the diecast alloy at untreated, treated by impeller-N, and rotary system.

7. 결론:

회전 탈가스-초음파 기술은 임펠러-N 대비 탈가스 효율이 20% 향상되고 산화물 제거가 2배 개선되었습니다. 400kg 용탕을 처리하며 이전 최대 기록인 200kg을 두 배로 늘렸습니다. 이 방법은 임펠러에서 발생하는 불필요한 불순물을 크게 줄여 용탕 품질, YS, UTS, 연신율을 향상시켰습니다.

8. 참조:

- [1] Dirvnis C.M., Taylor L.A., Dahle A.K. Iron-related porosity in Al-Si (Cu) foundry alloys. Mater. Sci. Eng. 2006, 425, 396.

- [8] Eskin et al. (논문에서 완전 인용되지 않음).

- [9] (Bjerknes 힘과 버블 역학 관련 참조, 완전 인용되지 않음).

- [10] (드로스 형성 관련 참조, 완전 인용되지 않음).

- [11] (새로운 회전 설계 관련 참조, 완전 인용되지 않음).

- [12] Kang et al. (논문에서 완전 인용되지 않음).

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 HPDC 용탕 품질 개선에 가장 중요한 요소는 무엇인가?

A1: 연구는 25kHz에서 회전 탈가스와 초음파 캐비테이션의 조합이 가장 중요한 요소라고 결론지었으며, 이는 결과 섹션과 Figure 2, Figure 3에서 뒷받침됩니다.

Q2: 이 연구는 HPDC 기공 문제를 해결하는 기존 방법과 어떻게 비교되는가?

A2: 서론에 따르면 기존 임펠러 탈가스는 높은 드로스 형성과 제한된 불순물 제거로 어려움을 겪습니다. 회전 탈가스-초음파 방법은 탈가스 효율이 20% 높고 불순물 제거가 최대 6배 개선되었습니다(Figure 3).

Q3: 이 결과는 모든 합금에 적용 가능한가, 아니면 특정 합금에 국한되는가?

A3: 실험 섹션에 설명된 바와 같이 연구는 Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Fe 합금에 대해 수행되었습니다. 다른 합금에 대한 적용 가능성은 추가 연구가 필요합니다.

Q4: 연구자들은 어떤 측정 또는 시뮬레이션 기술을 사용해 이 결론에 도달했는가?

A4: 연구자들은 수소 함량을 밀도 지수로, 불순물을 PODFA로 측정했으며, 이는 실험 섹션과 Figure 2, Figure 3에서 설명됩니다.

Q5: 논문에 따르면 주요 한계 또는 향후 연구 분야는 무엇인가?

A5: 결론은 명시적 한계를 언급하지 않았으나, 400kg 이상의 용탕과 다른 합금에 대한 테스트가 향후 연구 분야로 암시됩니다.

Q6: 다이캐스팅 시설에 이 논문의 직접적인 실제적 교훈은 무엇인가?

A6: 주요 교훈은 회전 탈가스-초음파 시스템을 최적화하면 기공을 20%, 불순물을 최대 6배 줄여 기계적 특성과 생산 효율성을 개선할 수 있다는 점이며, 이는 "An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products"의 결과로 뒷받침됩니다.

결론 및 다음 단계

이 연구는 HPDC에서 용탕 품질을 향상시키는 귀중한 로드맵을 제공합니다. 회전 탈가스-초음파 기술을 활용하면 제조업체는 더 깨끗한 용탕, 기공 감소, 우수한 기계적 특성을 기존 방법보다 짧은 시간에 달성할 수 있습니다.

CASTMAN은 최신 산업 연구를 활용해 고객의 가장 어려운 다이캐스팅 문제를 해결하는 데 전념합니다. 기공 감소와 부품 품질 향상이 운영 목표라면, 당사 엔지니어링 팀에 연락해 이 첨단 기술을 생산 공정에 구현하는 방법을 논의하세요.

저작권

- 이 자료는 "R. Haghayeghi"의 논문 "An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products"를 기반으로 합니다.

- 논문 출처: 제공된 문서에서 DOI URL 미제공.

이 자료는 정보 제공 목적으로만 사용되며, 상업적 무단 사용은 금지됩니다.

Copyright © 2025 CASTMAN. All rights reserved.