이 기술 요약은 J. N. Balaraju가 2013년 SFA Newsletter에 발표한 학술 논문 "Surface Engineering and its Role in Preventing Early Failures"를 기반으로 합니다. 고압 다이캐스팅(HPDC) 전문가를 위해 CASTMAN의 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약했습니다.

키워드

- Primary Keyword: 표면 공학 (Surface Engineering), 무전해 니켈 도금 (Electroless Nickel Plating)

- Secondary Keywords: 부식 방지(Corrosion Prevention), 마모 저항(Wear Resistance), 항공우주 부품(Aerospace components), 자동차 부품(Automotive components), 전자 부품(Electronic components), 고압 다이캐스팅(HPDC)

핵심 요약

(30초 안에 핵심을 파악하고 싶은 분들을 위한 요약입니다.)

- 도전 과제: 엔지니어링 부품의 대다수는 마모, 부식, 피로와 같은 표면 관련 현상으로 인해 조기에 성능이 저하되거나 고장이 발생합니다.

- 해결 방법: 표면 공학 기술, 특히 무전해 니켈 도금은 저렴한 모재에 고기능성 코팅을 적용하여 부품의 성능을 극대화하는 비용 효율적인 솔루션을 제공합니다.

- 핵심 성과: 자동차, 항공우주, 전자, 위성 등 다양한 산업 분야에서 무전해 니켈 도금이 부식, 마모, 침식 문제를 해결하고 특정 광학 특성까지 구현할 수 있음을 실제 사례를 통해 입증했습니다.

- 결론: 무전해 니켈 도금은 복잡한 형상의 부품에도 균일한 코팅을 제공하여, 부품의 수명을 연장하고 전체 제품의 효율성을 향상시키는 매우 다양하고 효과적인 기술입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

엔지니어링 부품의 수명과 신뢰성은 표면에서 시작됩니다. 서비스 중 발생하는 마모, 부식, 피로 현상은 부품의 조기 고장을 유발하는 가장 큰 원인입니다. 이는 자동차 엔진, 항공기 부품, 정밀 전자 장비 등 고압 다이캐스팅(HPDC)으로 제조된 부품에서도 마찬가지입니다. 특히 알루미늄이나 아연 다이캐스팅 부품은 특정 화학 환경이나 마찰 조건에서 취약성을 드러낼 수 있습니다.

이 문제를 해결하기 위해 단순히 전체 부품을 고가의 내식성/내마모성 소재로 만드는 것은 비용 측면에서 비효율적입니다. Bell [1]에 따르면, 표면 공학은 "표면과 모재를 하나의 시스템으로 설계하여, 각각 단독으로는 달성할 수 없는 비용 효율적인 성능 향상을 이루는 것"으로 정의됩니다. 즉, 핵심은 저렴한 소재로 부품의 구조적 강도를 확보하고, 표면 처리 기술을 통해 필요한 내구성, 내화학성, 내마모성 등의 기능성을 부여하는 것입니다. 이 연구는 바로 이 표면 공학 기술이 어떻게 실제 산업 현장에서 초기 고장을 방지하고 부품의 가치를 높이는지 명확히 보여줍니다.

접근 방식: 문제 해결의 열쇠, 무전해 도금

이 논문에서는 다양한 표면 개질 기술 중에서도 특히 '무전해 도금(electroless plating)'에 주목합니다. PVD나 CVD 같은 다른 코팅 방법도 있지만, 무전해 도금은 다음과 같은 뚜렷한 장점을 가지고 있어 널리 사용됩니다.

- 다용도성 및 경제성: 다양한 금속 및 비금속 소재에 적용 가능하며, 공정 비용이 경제적입니다.

- 균일한 두께: 외부 전원 없이 화학적 환원 반응을 이용하므로, 복잡한 형상이나 깊은 홈에도 매우 균일한 두께의 코팅을 형성할 수 있습니다. 이는 전기 도금 방식으로는 달성하기 어려운 장점입니다.

- 낮은 기공률 및 비전도성 소재 적용: 더 치밀한 코팅층을 형성하며, 전기가 통하지 않는 소재에도 도금이 가능합니다.

연구는 이러한 무전해 도금, 특히 무전해 니켈 도금을 실제 산업 문제 해결에 적용한 여러 사례를 통해 그 효과를 구체적으로 분석합니다.

핵심 성과: 실제 사례로 입증된 효과

이 논문은 무전해 니켈 도금이 다양한 산업 분야에서 어떻게 결정적인 역할을 했는지 구체적인 데이터와 함께 제시합니다.

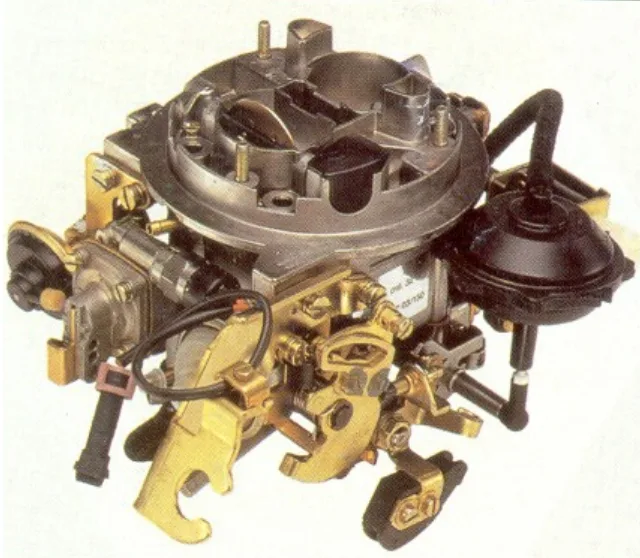

- 성과 1: 자동차 기화기 부식 문제 해결: 브라질에서는 연료를 가솔린에서 에탄올로 전환하면서 아연 다이캐스팅으로 제작된 기화기(carburetor)가 심각하게 부식되는 문제가 발생했습니다. 수분이 포함된 에탄올이 좁은 채널을 막아 성능 저하를 일으켰으나, Figure 1에서 보듯이 무전해 니켈 도금을 적용하여 이 부식 문제를 완벽하게 해결했습니다.

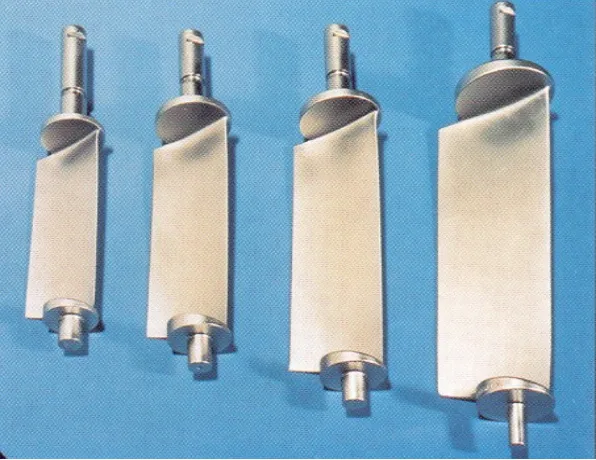

- 성과 2: 항공기 압축기 부품의 내구성 향상: 425°C의 고온 및 부식성/침식성 환경에 노출되는 군용 항공기 압축기 부품은 기존의 Ni/Cd 합금 전기도금이나 알루미나이드 열 분사 코팅 방식으로는 에어포일의 가장자리 부분에 균일한 코팅을 형성하기 어려웠습니다. Figure 2는 고인(high phosphorus) 무전해 니켈 코팅이 균일한 두께를 제공하며 부식 및 침식 저항성을 크게 향상시켜 기존 공정을 능가하는 성능과 비용 이점을 제공했음을 보여줍니다.

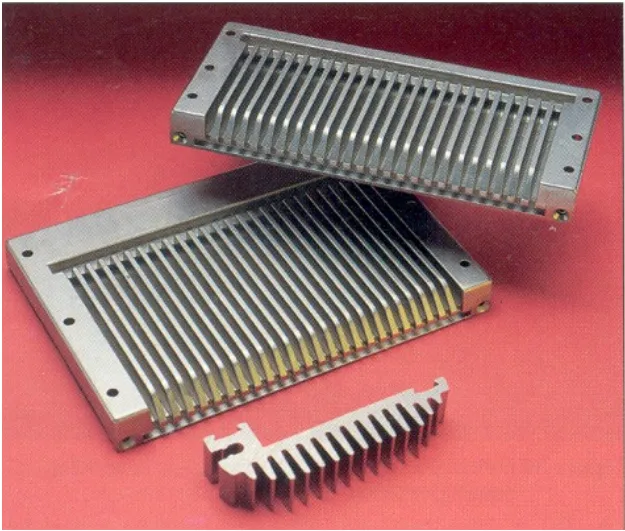

- 성과 3: 전자 부품 방열판의 기능성 확보: 알루미늄으로 제작된 방열판(heat sink)은 효율적인 열 방출을 위해 핀(fin) 구조를 가집니다. Figure 3과 같이 깊은 홈이 있는 복잡한 형상에 부식 방지, 내구성, 그리고 우수한 납땜성을 제공하기 위해 무전해 니켈 도금이 적용되어 하드하고 내구성 있는 코팅을 성공적으로 구현했습니다.

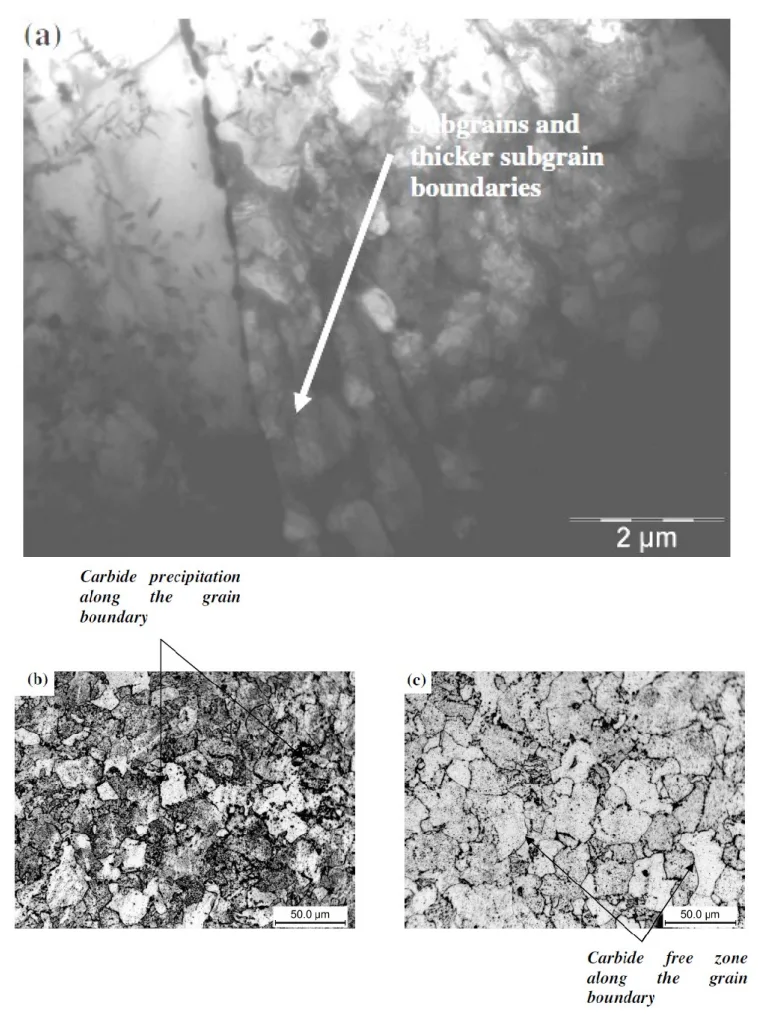

- 성과 4: 위성용 반사경의 초정밀 광학 특성 달성: 인공위성의 적외선 감지기 냉각을 위한 수동 복사 냉각기(passive radiative cooler)의 알루미늄 미러는 극도로 낮은 확산 반사율(<0.05%)과 높은 정반사율(>99.95%)을 요구합니다. 알루미늄 자체는 긁힘에 약해 이 정도의 표면 품질을 얻기 어렵지만, 나노결정 니켈 코팅을 포함한 다층 코팅 시스템을 적용하여 연마 가능한 표면을 만들었고, 이를 통해 Figure 4와 같이 INSAT 시리즈 위성에 사용될 수 있는 고성능 미러를 제작했습니다.

HPDC 제품을 위한 실질적인 시사점

이 연구 결과는 HPDC 부품을 설계, 제조, 사용하는 엔지니어와 관리자에게 다음과 같은 중요한 시사점을 제공합니다.

- 공정 엔지니어: 부식성 환경(예: 에탄올 연료, 해수 등)에 노출되는 아연 또는 알루미늄 HPDC 부품의 경우, 기화기 사례(Figure 1)에서처럼 무전해 니켈 코팅을 적용하는 것이 매우 효과적인 수명 연장 솔루션이 될 수 있음을 시사합니다. 이는 제품의 신뢰성을 높이고 보증 비용을 절감하는 데 기여할 수 있습니다.

- 품질 관리: 이 논문은 특히 복잡한 형상에서 코팅의 '균일성'이 얼마나 중요한지를 강조합니다(Figure 2). 정밀한 공차 관리가 요구되는 HPDC 부품에 있어, 무전해 도금은 전기 도금에 비해 일관된 보호 성능을 보장하여 품질 편차를 줄일 수 있는 강력한 대안입니다.

- 금형 및 부품 설계: 방열판(Figure 3)이나 항공기 부품(Figure 2)과 같이 복잡한 형상을 가진 HPDC 부품을 설계할 때, 무전해 니켈 도금이라는 후처리 옵션을 염두에 두면 설계의 자유도가 크게 향상됩니다. 기존 도금 방식으로는 구현이 어려웠던 복잡한 냉각 핀이나 내부 채널 구조를 채택하여 부품의 성능을 극대화할 수 있습니다. 또한, 위성 미러 사례(Figure 4)처럼, 단순한 내구성 향상을 넘어 특정 광학적 또는 전기적 특성이 요구되는 고부가가치 HPDC 부품 개발의 가능성을 열어줍니다.

논문 상세 정보

Surface Engineering and its Role in Preventing Early Failures

1. 개요:

- 제목: Surface Engineering and its Role in Preventing Early Failures

- 저자: J. N. Balaraju

- 발행 연도: 2013

- 발행 학술지/학회: SFA Newsletter

- 키워드: Surface modification, electroless plating, wear, corrosion, fatigue, surface engineering

2. 초록:

이 논문은 공학 부품의 조기 고장을 유발하는 주요 원인인 마모, 부식, 피로와 같은 표면 관련 현상을 해결하기 위한 표면 공학의 역할에 대해 논한다. 특히, 다용도성, 경제성, 확장성 및 공정 맞춤의 용이성으로 인해 널리 사용되는 무전해 도금 기술에 초점을 맞춘다. 자동차, 항공우주, 전자 및 위성 시스템 등 다양한 산업 분야에서 무전해 니켈 도금을 적용하여 부식 및 마모 문제를 성공적으로 해결하고, 특정 광학 특성을 달성한 사례들을 소개한다. 이를 통해 표면 개질이 부품의 고장/열화를 방지하고 제품의 전반적인 효율성을 향상시키는 데 엄청난 잠재력을 가지고 있음을 보여준다.

3. 서론:

표면 개질은 기원전 850년까지 거슬러 올라가는 오랜 역사를 가지고 있으며, 과학보다는 예술에 가까웠던 시기를 지나 성숙한 과학 분야로 발전했다. 공학 부품의 대다수는 마모, 부식, 피로와 같은 표면 관련 현상으로 인해 성능이 저하되거나 고장 난다. 이는 표면 공학이라는 학제 간 연구 분야의 발전을 이끌었으며, 이 분야는 우수한 재료 성능을 위한 혁신적인 기술 개발을 목표로 한다. 표면 공학의 기본 개념은 저렴한 재료를 모재로 사용하고, 희귀하거나 전략적으로 중요한 고가의 재료를 코팅으로 사용하여 표면과 모재의 시너지를 창출하는 것이다. Bell [1]은 표면 공학을 "표면과 모재를 하나의 시스템으로 설계하여, 어느 한쪽만으로는 달성할 수 없는 비용 효율적인 성능 향상을 제공하는 것"으로 정의했다.

4. 연구 요약:

연구 주제의 배경:

공학 부품의 수명과 신뢰성은 표면 상태에 크게 좌우된다. 마모, 부식, 산화와 같은 표면 열화는 부품의 조기 고장을 유발하는 주된 원인이다.

기존 연구 현황:

다양한 코팅 방법(PVD, CVD, 전기 도금 등)이 존재하지만, 무전해 도금은 균일한 두께, 낮은 기공률, 비전도체 적용 가능성 등의 장점으로 인해 많은 주목을 받고 광범위하게 사용되고 있다.

연구 목적:

무전해 도금 기술이 실제 산업 현장에서 어떻게 부품의 표면 관련 고장을 예방하고 성능을 향상시키는지를 구체적인 사례를 통해 입증하고자 한다.

핵심 연구:

자동차, 항공우주, 전자, 위성 분야에서 무전해 니켈 도금을 적용한 네 가지 사례를 분석한다. 각 사례는 부식 방지, 마모 및 침식 저항성 향상, 특정 기능(납땜성, 광학 특성) 부여 등 무전해 도금의 다양한 적용 가능성을 보여준다.

5. 연구 방법론

연구 설계:

본 연구는 실제 산업 적용 사례를 분석하는 사례 연구(Case Study) 방식으로 설계되었다. 각 사례는 특정 문제 상황, 적용된 해결책(무전해 니켈 도금), 그리고 그 결과를 명확히 보여준다.

데이터 수집 및 분석 방법:

각 사례에 대한 기술 보고서, 기존 문헌[1-5], 그리고 실제 부품의 사진 자료(Fig. 1-4)를 바탕으로 데이터를 수집하고 분석했다. 결과는 정성적으로 기술되었으며, 무전해 도금 적용 전후의 성능 개선 효과를 중심으로 설명되었다.

연구 주제 및 범위:

연구는 표면 공학의 한 분야인 무전해 니켈 도금에 초점을 맞춘다. 연구 범위는 자동차, 항공우주, 전자, 위성 부품 등 네 가지 특정 산업 분야로 한정하여, 이 기술의 실용성과 다용도성을 보여주는 데 중점을 둔다.

6. 주요 결과:

주요 결과:

- 에탄올 연료로 인한 아연 다이캐스팅 기화기의 부식 문제를 무전해 니켈 도금으로 해결했다.

- 항공기 압축기 부품에 고인(high phosphorus) 무전해 니켈 코팅을 적용하여, 기존 코팅(Ni/Cd, 알루미나이드)보다 우수한 고온 내식성, 내침식성 및 코팅 균일성을 확보했다.

- 복잡한 형상의 알루미늄 방열판에 무전해 니켈 도금을 적용하여 내구성, 내식성 및 우수한 납땜성을 부여했다.

- 위성용 알루미늄 미러에 나노결정 니켈 기반의 다층 코팅을 적용하여, 연마 가능한 표면을 만들어 초정밀 광학 특성 요구사항을 만족시켰다.

Figure 이름 목록:

- Fig. 1 Electroless nickel resolved corrosion problems on carburetors using ethanol fuel

- Fig. 2 High phosphorus deposits on variable vanes and trunions have provided performance and cost advantages

- Fig. 3 Electroless nickel provides a hard, durable coating with good solderability on heat sinks

- Fig. 4 Highly polishable coatings for passive radiative coolers of satellites

7. 결론:

표면 공학, 특히 무전해 니켈 도금은 부품의 표면 특성을 향상시켜 제품의 전체 효율을 높이는 데 중요한 역할을 한다. 본 보고서에서 논의된 사례들은 표면 개질 기술이 공학 부품의 조기 고장 및 성능 저하를 방지하는 데 엄청난 잠재력을 가지고 있음을 명확히 보여준다. 이 방법은 모재와 코팅 시스템의 마모, 마찰, 부식 저항성을 개선할 뿐만 아니라, 요구되는 광학적 특성을 달성하는 데에도 적합하다.

8. 참고 문헌:

- [1] T. Bell, “Surface Engineering: Past, present and future, Surface Engineering", 6.1 (1991) 31.

- [2] A. Zanini, “Nickel”, Nickel Development Institute (NiDI) March 1987 Publication.

- [3] F. Brindisi, “The use of electroless nickel in the aerospace industry – An Overview", S.W. Ontario Branch AESF Springfest Symposium, Kitchener, Ontario, April 1997.

- [4] G.O. Mallory and J.B. Hajdu, 'Electroless plating: Fundamentals and Applications', (AESF, Orlando, FL, 1990).

- [5] W.F. Riedel, Electroless Nickel Plating, ASM Int. Metals Park, Ohio, USA, 1991.

전문가 Q&A: 가장 궁금한 질문 TOP 5

Q1: 왜 전체 부품을 고성능 소재로 만들지 않고 굳이 표면 공학 기술을 사용하나요?

A1: 논문에 따르면, 표면 공학의 기본 아이디어는 상대적으로 저렴한 재료를 모재(substrate)로 사용하고, 고가이거나 전략적으로 중요한 재료를 코팅으로만 사용하여 비용 효율적인 성능 향상을 이루는 것입니다. 이는 표면과 모재 각각이 단독으로는 달성할 수 없는 시너지 효과를 창출합니다 (Source: Introduction, Ref. [1]).

Q2: 무전해 도금은 전기 도금과 비교했을 때 구체적으로 어떤 장점이 있나요?

A2: 논문에서는 무전해 도금이 전기 도금과 같은 전기화학적 방법에 비해 더 균일한 코팅 두께, 더 적은 기공률, 전원 공급 장치 및 전기 접점이 필요 없다는 점, 그리고 비금속에도 증착할 수 있는 능력 등 여러 장점을 가진다고 설명합니다 (Source: Page 2).

Q3: 무전해 니켈 도금은 고온 환경에서도 사용될 수 있나요?

A3: 예, 가능합니다. 논문에서는 425°C의 고온 환경에서 작동하는 항공기 압축기 부품에 고인(high phosphorus) 무전해 니켈 코팅이 성공적으로 사용된 사례를 제시합니다. 이 코팅은 기존의 Ni/Cd 합금이나 알루미나이드 코팅보다 뛰어난 성능을 보였습니다 (Source: Page 3, Ref. [3]).

Q4: 이 기술은 부식과 마모 방지용으로만 사용되나요?

A4: 아닙니다. 논문은 부식 및 마모 저항성 향상 외에도 특정 기능성을 부여하는 데 사용될 수 있음을 보여줍니다. 대표적인 예가 위성용 수동 복사 냉각기에 사용된 미러로, 무전해 니켈 기반 코팅을 통해 매우 높은 반사율과 연마성을 가진 표면을 구현했습니다 (Source: Page 4, Fig. 4).

Q5: 복잡한 형상의 HPDC 부품에 무전해 도금을 적용할 때 가장 큰 이점은 무엇인가요?

A5: 가장 큰 이점은 '코팅의 균일성'입니다. 방열판의 핀 구조나 에어포일의 가장자리처럼 복잡한 형상에도 두께가 일정한 코팅을 형성할 수 있습니다. 이는 부품의 모든 표면에서 일관된 보호 성능을 보장하며, 전기 도금으로는 달성하기 어려운 수준의 정밀도를 제공합니다 (Source: Page 2, Page 3).

결론 및 다음 단계

이 연구는 HPDC 부품의 성능과 수명을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN에서는 고객의 가장 까다로운 다이캐스팅 문제를 해결하기 위해 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 문제들이 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 어떻게 구현할 수 있을지 논의해 보십시오.

저작권

- 이 자료는 "J. N. Balaraju"의 논문 "Surface Engineering and its Role in Preventing Early Failures"를 기반으로 합니다.

- 논문 출처: SFA Newsletter, Issue 8, May 2013

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.