본 소개 내용은 ['Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part I: Changing Markets, Changing Products'] 논문을 기반으로 작성되었으며, ['Metals'] 저널에 게재되었습니다.

1. 개요:

- 제목: Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part I: Changing Markets, Changing Products

- 저자: Dirk Lehmhus

- 출판 연도: 2022년

- 출판 저널/학술 단체: Metals, MDPI

- 키워드: Metal Casting Technology, Review, State of the Art, Challenges, Trends, Markets, Products

![Figure 2. “The fundamental interconnectedness of all things” [14]: In the words of my namesake, a visual guide through this present text (PART I in the diagram), and the following, second part (PART II) to be published in a few months’ time—four colors, four main chapters, four subsections and some selected links between them.](https://castman.co.kr/wp-content/uploads/image-591-1024x501.webp)

2. 연구 배경:

연구 주제 배경:

금속 주조는 인류에게 알려진 가장 오래된 1차 성형 공정 중 하나입니다. 초기 주조 부품은 수천 년 전으로 거슬러 올라가며, 주로 구리 기반 합금이 사용되었고, 2분할 석재 또는 세라믹 주형에 의존했습니다. 로스트 왁스 주조는 현대 인베스트먼트 주조의 전신으로 6000년 전에 등장했을 가능성이 있습니다 [1,2]. 자동차 산업의 발전과 함께 19세기 후반부터는 대량 생산을 위한 고생산성 공정의 필요성이 대두되었고, 이는 고압 및 저압 다이캐스팅과 같은 새로운 공정 개발을 촉진했습니다. 20세기 후반부터는 컴퓨터 수치 제어(CNC) 및 자동화 시스템 도입으로 3차 산업 혁명이 시작되었고, 현재는 인공 지능(AI) 기반의 자동화 시스템을 활용하는 4차 산업 혁명 시대에 진입했습니다. 이러한 산업 패러다임의 변화는 금속 주조 산업에도 큰 영향을 미치고 있으며, 디지털화, 시뮬레이션 기술, AI 기술의 활용이 증가하고 있습니다.

기존 연구 현황:

기존 연구들은 금속 주조 공정 자체의 개선, 합금 개발, 특정 주조 공법의 최적화 등에 초점을 맞추어 왔습니다. 그러나 최근에는 시장 변화, 특히 자동차 산업의 전동화 추세와 경량화 요구, 환경 규제 강화 등의 외부 요인들이 금속 주조 산업에 미치는 영향에 대한 연구의 필요성이 증가하고 있습니다. 또한, 적층 제조(AM) 기술의 발전은 금속 주조 산업에 경쟁 기술로 부상하고 있으며, 이에 대한 심층적인 분석과 대응 전략 마련이 요구되고 있습니다.

연구의 필요성:

금속 주조 산업은 급변하는 시장 환경과 기술 발전에 직면해 있습니다. 특히, 전기 자동차(EV) 시장의 성장, 자동차 구조 부품의 대형화, AM 기술의 발전, 환경 규제 강화는 금속 주조 산업의 제품 포트폴리오, 생산 방식, 지속 가능성에 대한 근본적인 변화를 요구하고 있습니다. 따라서, 금속 주조 기술의 최신 동향과 과제를 종합적으로 분석하고, 미래 발전 방향을 제시하는 연구가 시급합니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 목적은 변화하는 시장과 제품에 따른 금속 주조 기술의 최신 기술, 과제 및 동향을 검토하는 것입니다. 특히, 자동차 산업의 전동화, 구조 부품 주조, AM 기술, 환경 문제에 초점을 맞추어 금속 주조 산업의 현재 상황을 진단하고 미래 발전 방향을 제시하고자 합니다.

핵심 연구 질문:

- 전기 자동차로의 전환이 금속 주조 산업에 미치는 영향은 무엇인가?

- 자동차 구조 부품 주조 기술의 발전 동향은 어떠하며, 주요 과제는 무엇인가?

- AM 기술이 금속 주조 산업에 경쟁 또는 협력 기술로서 어떤 역할을 할 수 있는가?

- 환경 규제 강화가 금속 주조 산업에 미치는 영향과 대응 방안은 무엇인가?

연구 가설:

본 논문은 리뷰 논문으로, 특정 연구 가설을 설정하기보다는 금속 주조 산업의 주요 동향과 과제를 분석하고 전망하는 데 초점을 맞추고 있습니다.

4. 연구 방법론

연구 설계:

본 연구는 문헌 검토(Literature Review) 및 전문가 논평(Expert Commentary)을 기반으로 한 기술 동향 분석 연구입니다.

자료 수집 방법:

세계 주조 기구(WFO) 연례 보고서 [15-27], 독일 주조 산업 협회(BDG) 보고서 [28,29], 시장 조사 보고서, 기술 논문, 특허 자료, 산업 동향 자료 등 다양한 문헌 자료를 수집하여 분석하였습니다.

분석 방법:

수집된 문헌 자료를 기반으로 금속 주조 산업의 시장 동향, 기술 개발 동향, 주요 과제 및 미래 전망을 기술적으로 분석하고, 전문가적 관점에서 논평하였습니다. 통계 데이터 분석 및 시각화를 통해 시장 동향을 파악하고, 기술적 내용을 심층적으로 분석하여 금속 주조 기술의 발전 방향을 제시하였습니다.

연구 대상 및 범위:

본 연구는 전 세계 금속 주조 산업을 대상으로 하며, 특히 자동차 산업을 중심으로 시장 동향과 기술 동향을 분석합니다. 연구 범위는 재료, 공정, 장비, 응용 분야, 환경 문제 등 금속 주조 기술 전반을 포괄합니다.

5. 주요 연구 결과:

핵심 연구 결과:

- 글로벌 주조 산업 동향: 2000년대 초부터 2018년까지 글로벌 주조 산업은 꾸준히 성장해 왔으나, 2019년부터 COVID-19 팬데믹 및 공급망 문제로 인해 생산량이 감소했습니다. 중국은 글로벌 주조 산업을 주도하고 있으며, 인도와 미국이 그 뒤를 잇고 있습니다 (표 1, 2, 그림 3, 4, 5).

- 전기 자동차(E-mobility)의 영향: 전기 자동차로의 전환은 자동차 부품의 주조 무게 감소를 야기하지만, 전기 파워트레인 부품 (모터 하우징, 배터리 팩 하우징 등)의 새로운 주조 수요를 창출합니다 (그림 6). 특히, 냉각 채널 통합, 고전도성 합금 개발, 컴파운드 주조 기술 등이 중요해지고 있습니다 (그림 7).

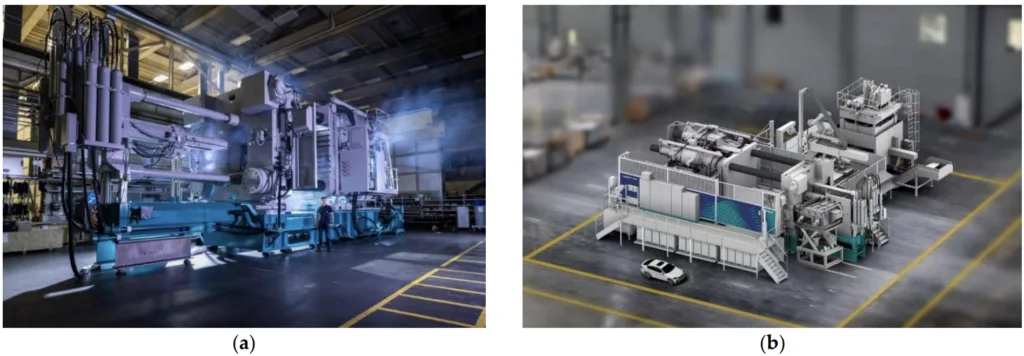

- 자동차 구조 부품 주조: 테슬라의 기가캐스팅(Gigacasting) 기술 도입으로 자동차 구조 부품의 대형 단일 주조 공정이 주목받고 있으며, 관련 기술 개발 및 설비 투자가 확대되고 있습니다 (그림 9, 10). 고강도 비열처리 합금, 디지털 제어 기술, 대형 주조 설비 등이 핵심 기술 요소입니다.

- 적층 제조(Additive Manufacturing) 기술: AM 기술은 복잡 형상 부품 제조에 강점을 가지지만, 생산성 및 재료 비용 측면에서 금속 주조에 비해 경쟁력이 낮은 편입니다. 그러나 3D 프린팅 주형 및 코어 제작, 인서트 활용 등 금속 주조 공정에 AM 기술을 융합하여 활용 가능성이 높습니다 (그림 11, 표 4).

- 환경 문제 및 지속 가능성: 금속 주조 산업은 에너지 소비, 배출 가스, 폐기물 발생 등 환경적인 영향을 미치고 있으며, 환경 규제 강화 및 고객의 요구 증대로 지속 가능한 주조 기술 개발이 중요해지고 있습니다. 무기 바인더 사용, 주형사 재활용, 마이크로 스프레이 기술, 수소 연료 및 전기 시스템 도입 등이 친환경 주조 기술의 예시입니다.

데이터 해석:

본 연구 결과는 금속 주조 산업이 전기 자동차, 구조 부품 주조, AM 기술, 환경 문제 등 다양한 요인에 의해 변화하고 있음을 보여줍니다. 특히, 자동차 산업의 전동화 추세는 금속 주조 산업의 제품 포트폴리오 변화를 가속화하고 있으며, AM 기술은 금속 주조 산업에 경쟁 기술이자 협력 기술로서 공존할 가능성을 제시합니다. 또한, 환경 규제 강화는 금속 주조 산업의 지속 가능한 성장을 위한 기술 혁신을 요구하고 있습니다.

그림 목록:

- Figure 1. Bronze art representing the history of casting across millennia and cultures, clockwise from top left: a Chinese Ding ritual cauldron of the late Shang Dynasty, 18–11th century BC [5]; the Dancing Girl of Mohenjo-Daro, Indus civilization, approx. 2300–1750 BC [6]; the Amitābha Buddha at Kamakura, Japan, allegedly cast in 1252 AD [7]; the bronze age Sun Chariot of Trundholm, Denmark, now at Nationalmuseet, Copenhagen, dating back to 1400 BC [8]; the Artemision Bronze, a classic Greek sculpture of either Poseidon or Zeus, cast in the 5th century BC [9]; the equestrian statue or Roman emperor Marcus Aurelius, 165–166 AD [10].

- Figure 2. "The fundamental interconnectedness of all things" [14]: In the words of my namesake, a visual guide through this present text (PART I in the diagram), and the following, second part (PART II) to be published in a few months' time—four colors, four main chapters, four subsections and some selected links between them.

- Figure 3. Graphical representation of the development of the relative importance of cast materials between 2004 and 2017 based on WFO data, as summarized in Table 2, (a) in absolute and (b) in relative numbers.

- Figure 4. Prognosis regarding future development of the casting industry until 2025 based on data presented by Büchner [28], covering (a,b) cast iron and (c,d) aluminum alloys in terms of absolute (a,c) and relative (b,d) figures. See Table 3 for production data per material class, including others.

- Figure 5. Projected development of the casting in industry according to the German Foundry Industry Association [29]: (a) Europe and (b) Asia, both with NAFTA data for comparison. Note the difference in the scale of the y-axis between (a,b).

- Figure 6. E-mobility's impact on the weight of castings in the automotive powertrain; (a) subcompact cars, (b) compact cars and (c) mid-size cars [35,36].

- Figure 7. Electric motor housing demonstrator cast at ae group using the MH Technologies ZLeak Tube® concept for realization of cooling channels: left, CAD image showing geometry and position of the tubes (tube length is approx. 1400 mm, outer diameter 14 mm, wall thickness 2 mm); center, CAD image of casting with runner, overflows, etc. with parts of the mold; right, photograph of an actual casting [44].

- Figure 8. The pitfalls of rotor casting made visible via advanced CT techniques by Yxlon in cooperation with Fraunhofer IFAM: photograph of the actual rotor (top left), 3D high-energy CT image highlighting porosity in short-circuit rings and conductor bars (top right), 2D conventional (bottom left) and high-energy CT image (bottom right), with the latter clearly showing the differences in discernability of features within the cast material (images courtesy of Yxlon and Fraunhofer IFAM [50]).

- Figure 9. State of the art and the shape and size of things to come: (a) Bühler's Carat 610 high-pressure die casting machine with a locking force of 61,000 kN—the person standing beside it may serve as an indication for the sheer size of this device, as does (b) the car in the rendering of the Carat 840 machine. The casting for the latter's movable die half's mounting plate alone weighs 99.5 tons (images provided by Bühler AG).

- Figure 10. Overview of global orders for HPDC machines with locking forces of 4000 t and above, as compiled by Gärtner and Zhou [73]. Note that there is some ambiguity in the data: nine smaller HPDC machines in the "unknown" category are linked to Tesla—here, it is not clear with which Giga Factory they are associated. Similarly, a batch of 8 machines of 5500 tons purportedly ordered by Tesla from IDRA for Grünheide and Fremont has been evenly shared between USA and Germany here.

- Figure 11. More promise than threat: binder jetting additive manufacturing used to produce molds and cores for sand casting. (a) Engine block core printed using an inorganic binder system, (b) water jacket core package printed with furan-based organic (black) and inorganic binders (Picture kindly provided by ExOne; copyright: ExOne).

![Figure 1. Bronze art representing the history of casting across millennia and cultures, clockwise from top left: a Chinese Ding ritual cauldron of the late Shang Dynasty, 18–11th century BC [5]; the Dancing Girl of Mohenjo-Daro, Indus civilization, approx. 2300–1750 BC [6]; the Amitabha Buddha at ¯ Kamakura, Japan, allegedly cast in 1252 AD [7]; the bronze age Sun Chariot of Trundholm, Denmark, now at Nationalmuseet, Copenhagen, dating back to 1400 BC [8]; the Artemision Bronze, a classic Greek sculpture of either Poseidon or Zeus, cast in the 5th century BC [9]; the equestrian statue or Roman emperor Marcus Aurelius, 165–166 AD [10]](https://castman.co.kr/wp-content/uploads/image-592-1024x791.webp)

![Figure 2. "The fundamental interconnectedness of all things" [14]: In the words of my namesake, a visual guide through this present text (PART I in the diagram), and the following, second part (PART II) to be published in a few months' time—four colors, four main chapters, four subsections and some selected links between them.](https://castman.co.kr/wp-content/uploads/image-593-678x1024.webp)

![Figure 4. Prognosis regarding future development of the casting industry until 2025 based on data presented by Büchner [28], covering (a,b) cast iron and (c,d) aluminum alloys in terms of absolute (a,c) and relative (b,d) figures. See Table 3 for production data per material class, including others.](https://castman.co.kr/wp-content/uploads/image-594-1024x708.webp)

![Figure 7. Electric motor housing demonstrator cast at ae group using the MH Technologies ZLeak Tube® concept for realization of cooling channels: left, CAD image showing geometry and position of the tubes (tube length is approx. 1400 mm, outer diameter 14 mm, wall thickness 2 mm); center, CAD image of casting with runner, overflows, etc. with parts of the mold; right, photograph of an actual casting [44].](https://castman.co.kr/wp-content/uploads/image-595-png.webp)

![Figure 8. The pitfalls of rotor casting made visible via advanced CT techniques by Yxlon in cooperation with Fraunhofer IFAM: photograph of the actual rotor (top left), 3D high-energy CT image highlighting porosity in short-circuit rings and conductor bars (top right), 2D conventional (bottom left) and highenergy CT image (bottom right), with the latter clearly showing the differences in discernability of features within the cast material (images courtesy of Yxlon and Fraunhofer IFAM [50]).](https://castman.co.kr/wp-content/uploads/image-596-png.webp)

6. 결론:

주요 결과 요약:

본 연구는 금속 주조 기술의 최신 기술, 과제 및 동향을 종합적으로 검토하고, 변화하는 시장 환경, 특히 전기 자동차, 구조 부품 주조, AM 기술, 환경 문제 등이 금속 주조 산업에 미치는 영향을 분석했습니다. 연구 결과, 금속 주조 산업은 전기 자동차로의 전환, 구조 부품 주조 기술의 발전, AM 기술과의 경쟁 및 협력, 환경 규제 강화 등 다양한 도전에 직면해 있으며, 이러한 도전을 극복하고 지속 가능한 성장을 이루기 위해서는 기술 혁신과 산업 구조 변화가 필수적임을 강조합니다.

연구의 학문적 의의:

본 연구는 금속 주조 기술 분야의 최신 연구 동향과 산업 현황을 체계적으로 분석하고, 미래 발전 방향을 제시함으로써 금속 주조 기술 연구 및 산업 발전에 기여할 수 있습니다. 특히, 전기 자동차, 구조 부품 주조, AM 기술, 환경 문제 등 금속 주조 산업의 주요 이슈에 대한 심층적인 분석은 학문적 연구뿐만 아니라 산업 현장에도 유용한 정보를 제공할 수 있습니다.

실용적 의미:

본 연구 결과는 금속 주조 산업계에 다음과 같은 실용적인 의미를 제공합니다.

- 금속 주조 기업은 전기 자동차 시장의 성장과 자동차 구조 부품 주조 기술의 발전에 적극적으로 대응하고, 새로운 시장 기회를 발굴해야 합니다.

- AM 기술을 금속 주조 공정에 융합하여 활용함으로써 제품 경쟁력을 강화하고, 새로운 부가가치를 창출할 수 있습니다.

- 환경 규제 강화에 대응하기 위해 친환경 주조 기술 개발 및 도입에 적극적으로 투자하고, 지속 가능한 생산 시스템을 구축해야 합니다.

- 숙련된 인력 부족 문제 해결을 위해 주조 산업의 매력을 높이고, 디지털 기술을 활용한 스마트 주조 시스템 구축을 통해 생산 효율성을 향상시켜야 합니다.

연구의 한계점:

본 연구는 문헌 자료 및 전문가 논평에 기반한 리뷰 논문으로, 특정 연구 방법론을 적용한 실증 분석 연구에 비해 깊이 있는 분석에는 한계가 있을 수 있습니다. 또한, 본 논문의 분석 범위는 금속 주조 기술 전반을 포괄하지만, 특정 기술 분야나 응용 분야에 대한 심층적인 분석은 부족할 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 반용융(Semi-solid) 공정, 하이브리드 및 컴파운드 주조, 스마트 주조, Industry 4.0 기술 등 첨단 금속 주조 기술에 대한 심층적인 연구

- 구조 부품용 고강도 비열처리 합금 개발 연구

- 디지털 트윈, AI 기반 공정 제어, 시뮬레이션 기술 등 디지털 기술을 활용한 주조 공정 최적화 연구

- 친환경 주조 재료 및 공정 개발 연구

- AM 기술과 금속 주조 기술의 융합 활용 방안 연구

- 추가 탐색 영역:

- 금속 주조 산업의 인력 부족 문제 해결 방안 연구

- 금속 주조 산업의 지속 가능한 성장을 위한 정책 및 제도 연구

- 금속 주조 산업의 미래 시장 전망 및 경쟁 환경 분석 연구

8. 참고 문헌:

- [1] Davey, C.J. The early history of lost-wax casting. In Metallurgy and Civilisation: Eurasia and Beyond; Mei, J., Rehren, T., Eds.; Archetype Books: London, UK, 2009; pp. 147-154.

- [2] Craddock, P.T. The Metal Casting Traditions of South Asia: Continuity and Innovation. Indian J. Hist. Sci. 2014, 50, 55–82. [CrossRef]

- [3] Mattusch, C.C. The Berlin Foundry Cup: The Casting of Greek Bronze Statuary in the Early Fifth Century B.C. Am. J. Archaeol. 1980, 84, 435-444. [CrossRef]

- [4] Mattusch, C.C. Greek Bronze Statuary: From the beginnings through the 5th Century B.C; Cornell University Press: Ithaca, NY, USA, 1988.

- [5] Mountain, Photograph of a Chinese Ding Ritual Cauldron, CC BY-SA 3.0. Available online: https://commons.wikimedia.org/w/index.php?curid=602198 (accessed on 26 October 2022).

- [6] Available online: http://www.columbia.edu/itc/mealac/pritchett/00routesdata/bce_500back/indusvalley/dancer/dancer.html (accessed on 26 October 2022).

- [7] Beyer, D. Photograph of Amitabha Buddha at Kamakura, Japan, CC BY-SA 3.0. Available online: https://commons.wikimedia.org/w/index.php?curid=230799 (accessed on 26 October 2022).

- [8] Nationalmuseet Copenhagen, Photograph of the Sun Chariot of Trundholm, CC BY-SA 3.0. Available online: https://commons.wikimedia.org/w/index.php?curid=90400464 (accessed on 26 October 2022).

- [9] Frantz, R.A. Photograph of the Sculpture of Zeus or Poseidon of Cape Artemision, CC BY-SA 3.0. Available online: https://commons.wikimedia.org/w/index.php?curid=2959518 (accessed on 26 October 2022).

- [10] Grandmont, J.-P. Photograph of Equestrian Sculpture of Marc Aurel, CC BY-SA 3.0. Available online: https://commons.wikimedia.org/w/index.php?curid=25800464 (accessed on 26 October 2022).

- [11] Murray, M.T. High pressure die casting of aluminium alloys. In Fundamentals of Aluminium Metallurgy: Production, Processing and Applications; Lumley, R., Ed.; Woodhead Publishing: Philadelphia, PA, USA, 2011.

- [12] Tripsas, M. Surviving Radical Technological Change through Dynamic Capability: Evidence from the Typesetter Industry. Ind. Corp. Chang. 1997, 6, 341-377. [CrossRef]

- [13] Leng, J.; Sha, W.; Wang, B.; Zheng, P.; Zhuang, C.; Liu, Q.; Wuest, T.; Mourtzis, D.; Wang, L. Industry 5.0: Prospect and retrospect. J. Manuf. Syst. 2022, 65, 279–295. [CrossRef]

- [14] Adams, D. Dirk Gently' Holistic Detective Agency; William Heinemann Ltd.: London, UK, 1987.

- [15] Available online: http://www.thewfo.com/contentfiles/downloads/51.pdf (accessed on 26 October 2022).

- [16] Available online: http://www.thewfo.com/contentfiles/downloads/7.pdf (accessed on 26 October 2022).

- [17] Available online: http://www.thewfo.com/contentfiles/downloads/6.pdf (accessed on 26 October 2022).

- [18] Available online: http://www.thewfo.com/contentfiles/downloads/5.pdf (accessed on 26 October 2022).

- [19] Available online: http://www.thewfo.com/contentfiles/downloads/4.pdf (accessed on 26 October 2022).

- [20] Available online: http://www.thewfo.com/contentfiles/downloads/3.pdf (accessed on 26 October 2022).

- [21] Available online: http://www.thewfo.com/contentfiles/downloads/2.pdf (accessed on 26 October 2022).

- [22] Available online: http://www.thewfo.com/contentfiles/downloads/1.pdf (accessed on 26 October 2022).

- [23] Available online: http://www.thewfo.com/contentfiles/downloads/31.pdf (accessed on 26 October 2022).

- [24] Available online: http://www.thewfo.com/contentfiles/downloads/35.pdf (accessed on 26 October 2022).

- [25] Available online: http://www.thewfo.com/contentfiles/downloads/41.pdf (accessed on 26 October 2022).

- [26] Available online: http://www.thewfo.com/contentfiles/downloads/44.pdf (accessed on 26 October 2022).

- [27] Available online: http://www.thewfo.com/contentfiles/downloads/49.pdf (accessed on 26 October 2022).

- [28] Büchner, H.-J. Forecast 2025 for the global Foundry Industry. In Proceedings of the Presentation at GIFA 2019, 14th International Casting Trade Fair, Düsseldorf, Germany, 25-29 June 2020.

- [29] Mettler, S.; Schmitz-Cohnen, K. Guss 2035—Neue Perspektiven für Die Gießereiindustrie. Bundesverband der Deutschen Gießereiindustrie (BDG): Düsseldorf, DE, 2022. Available online: https://www.guss.de/fileadmin/user_upload/leitfaeden_und_broschueren/studie_guss_2035.pdf (accessed on 8 October 2022).

- [30] Spada, A. Revitalization of North American Metalcasting. Available online: https://www.diecasting.org/docs/statistics/NorthAmerica.pdf (accessed on 26 October 2022).

- [31] Available online: https://www.guss.de/organisation/bdg/branche (accessed on 8 October 2022).

- [32] Available online: https://www.guss.de/organisation/presseinformation/ukraine-umfrage (accessed on 26 October 2022).

- [33] Bonollo, F.; Gramegna, N.; Timelli, G. High-Pressure Die-Casting: Contradictions and Challenges. JOM 2015, 67, 901-908. [CrossRef]

- [34] Messer, J. The 4 Challenges in Aluminum HPDC—Aluminum Foundry Industry Is Changing. Johannes Messer Consulting GmbH, 14 January 2019. Available online: https://johannes-messer-consulting.de/pdf/the_4_challenges_in_aluminum_hpdc.pdf (accessed on 26 October 2022).

- [35] Wilhelm, C.; Kallien, L.H. Einfluss der Elektromobilität auf die Gussproduktion In der deutschen Gießereiindustrie—Influence of electromobility on the German casting industry. Prozesswärme 2018, 7, 35–40.

- [36] Wilhelm, C.; Kallien, L.H.; Görgün, V. Einfluss der Elektromobilität auf die Gussproduktion in der deutschen Gießereiindustrie (Teil 2)—Influence of electromobility on the German casting industry (Part 2). Prozesswärme 2019, 1, 39–46.

- [37] Chong, Y.C.; Staton, D.; Gai, Y.; Adam, H.; Popescu, M. Review of Advanced Cooling Systems of Modern Electric Machines for EMobility Application. In Proceedings of the 2021 IEEE Workshop on Electrical Machines Design, Control and Diagnosis (WEMDCD 2021), Modena, Italy, 8-9 April 2021. [CrossRef]

- [38] Scherer, H.; Bek, M.; Kilian, S. ZF New 8-speed Automatic Transmission 8HP70—Basic Design and Hybridization. SAE Int. J. Engines 2009, 2, 314-326. [CrossRef]

- [39] Lahaye-Geusen, M. Leichtes und Kompaktes Gehäuse für Achtgang-Automatikgetriebe—Viel Funktion auf Wenig Raum. Available online: https://automobilkonstruktion.industrie.de/allgemein/viel-funktion-auf-wenigraum/ (accessed on 19 July 2021).

- [40] Lehmhus, D.; Pille, C.; Rahn, T.; Struss, A.; Gromzig, P.; Seibel, A.; Wischeropp, T.; Becker, H.; Diefenthal, F. Druckgießen und Additive Fertigung: Durch strategische Kombination das Beste aus zwei Welten nutzen. Giesserei 2021, 108, 36-43.

- [41] Rupp, S.; Heppes, F. Combicore—Giesskerne für den Druckguss. Giess. Erfahr. 2013, 3, 6–9.

- [42] Jelinek, P.; Adamkova, E.; Miksovsky, F.; Beno, J. Advances in Technology of Soluble Cores for Die Castings. Arch. Foundry Eng. 2015, 15, 29-34. [CrossRef]

- [43] Kim, J.S.; Yoo, J. High Pressure Die Casting Core and Preparation Method of High Pressure Die Casting Core. Korean Patent KR101965669B1, 4 April 2019.

- [44] Lehmhus, D.; Pille, C.; Borheck, D.; Bumbu, F.; Schwegler, T.; Lee, J.; Yoo, J.; Lutze, P.; Vomhof, R.; Weiss, K. Leckagefreie Kühlkanäle für Druckguss-Gehäusekomponenten. Giesserei 2021, 108, 40–49.

- [45] Feikus, F.J.; Bernsteiner, P.; Gutiérrez, R.F.; Luszczak, M. Further Development of Electric Motor Housings. MTZ Worldw. 2020, 81, 38-43. [CrossRef]

- [46] Jin, Y.; Song, Y.; Liu, Y.; Cui, W.; Sun, C. Design of low-pressure sand casting process for water-cooled motor shell in electric vehicles. J. Phys. Conf. Ser. 2021, 2102, 012052. [CrossRef]

- [47] Chen, H.; Yang, L.; Long, J. First-principles investigation of the elastic, Vickers hardness and thermodynamic properties of Al-Cu intermetallic compounds. Superlattices Microstruct. 2015, 79, 156-165. [CrossRef]

- [48] Kim, K.; Kim, D.; Park, K.; Cho, M.; Cho, S.; Kwon, H. Effect of Intermetallic Compounds on the Thermal and Mechanical Properties of Al-Cu Composite Materials Fabricated by Spark Plasma Sintering. Materials 2019, 12, 1546. [CrossRef]

- [49] Kim, D.; Kim, K.; Kwon, H. Interdiffusion and Intermetallic Compounds at Al/Cu Interfaces in Al-50vol.%Cu Composite Prepared by Solid-State Sintering. Materials 2021, 14, 4307. [CrossRef]

- [50] Pille, C.; Mäurer, G. A Look into the hidden—The First Complete CT of Cast Rotors in Electric Asynchronous Motors. Insp. Int. 2020, 2, 12-13.

- [51] Yun, J.; Lee, S.B. Influence of Aluminum Die-Cast Rotor Porosity on the Efficiency of Induction Machines. IEEE Trans. Magn. 2018, 54, 8104905. [CrossRef]

- [52] Jeong, M.; Yun, J.; Park, Y.; Lee, S.B.; Gyftakis, K. Quality Assurance Testing for Screening Defective Aluminum Die-Cast Rotors of Squirrel Cage Induction Machines. IEEE Trans. Ind. Appl. 2018, 54, 2246–2254. [CrossRef]

- [53] Lee, C.-Y.; Huang, K.-Y.; Jen, L.-Y.; Zhuo, G.-L. Diagnosis of Defective Rotor Bars in Induction Motors. Symmetry 2020, 12, 1753. [CrossRef]

- [54] Khaliq, A.; Rhamdhani, M.A.; Brooks, G.A.; Grandfield, J. Proceedings in Light Metals 2011; Lindsay, S.J., Ed.; Springer: Cham, Switzerland, 2011; pp. 751–756.

- [55] Rhamdhani, M.A.; Grandfield, J.F.; Khaliq, A.; Brooks, G. Light Metals 2013; Sadler, B.A., Ed.; Springer: Cham, Switzerland, 2013; pp. 33-38.

- [56] Kotiadis, S.; Zimmer, A.; Elsayed, A.; Vandersluis, E.; Ravindran, C. High Electrical and Thermal Conductivity Cast Al-Fe-Mg-Si alloys with Ni Additions. Metall. Mater. Trans. A 2020, 51A, 4195-4214. [CrossRef]

- [57] Kim, C.-W.; Cho, J.-I.; Choi, S.-W.; Kim, Y.-C. The effect of alloying elements on thermal conductivity of aluminum alloys in high pressure die casting. Adv. Mater. Res. 2013, 813, 175-178. [CrossRef]

- [58] Abdo, H.S.; Seikh, A.H.; Mohammed, J.A.; Soliman, M.S. Alloying Elements Effects on Electrical Conductivity and Mechanical Properties of Newly Fabricated Al Based Alloys Produced by Conventional Casting Processes. Materials 2021, 14, 3971. [CrossRef] [PubMed]

- [59] Kim, J.-M.; Yun, H.-S.; Shin, J.-S.; Kim, K.-T.; Ko, S.-H. Mold filling ability and hot cracking susceptibility of Al-Fe-Ni alloys for high conductivity applications. J. Teknol. 2015, 75, 71-77. [CrossRef]

- [60] Li, K.; Zhang, J.; Chen, X.; Yin, Y.; He, Y.; Zhou, Z.; Guan, R. Microstructure evolution of eutectic Si in Al-7Si binary alloy by heat treatment and its effect on enhancing thermal conductivity. J. Mater. Res. Technol. 2020, 9, 8780-8786. [CrossRef]

- [61] Vandersluis, E.; Lombardi, A.; Ravindran, C.; Bois-Brochu, A.; Chiesa, F.; MacKay, R. Factors influencing thermal conductivity and mechanical properties in 319 Al alloy cylinder heads. Mater. Sci. Eng. A 2015, 648, 401-411. [CrossRef]

- [62] Vandersluis, E.; Ravindran, C. The Role of Porosity in Reducing the Thermal Conductivity of B319 Al Alloy with Decreasing Solidification Rate. JOM 2019, 71, 2072–2077. [CrossRef]

- [63] Vandersluis, E.; Ravindran, C. Influence of solidification rate on the microstructure, mechanical properties, and thermal conductivity of cast A319 Al alloy. J. Mater. Sci. 2019, 54, 4325-4339. [CrossRef]

- [64] Visnic, B. Tesla Casts a New Strategy for Lightweight Structures. Automot. Eng. 2020, 6, 12–14. Available online: https://www.nxtbook.com/nxtbooks/sae/20AUTP06/index.php#/p/12 (accessed on 4 January 2021).

- [65] Tesla's Switch to Giga Press Die Castings for Model 3 Eliminates 370 Parts. Available online: https://www.designnews.com/automotive-engineering/teslas-switch-giga-press-die-castings-model-3-eliminates-370-parts (accessed on 4 January 2022).

- [66] Kallas, M.K. Multi-Directional Unibody Casting Machine for a Vehicle Frame and Associated Methods. US Patent Application US 2019/0217380 A1, 18 July 2019.

- [67] Available online: https://www.buhlergroup.com/content/buhlergroup/global/en/products/carat_die-castingmachine.html (accessed on 4 January 2022).

- [68] Available online: https://www.teslarati.com/idra-9000-ton-giga-press/ (accessed on 8 October 2022).

- [69] Stegmaier, G. Alu-Guss Statt nur Schwedenstahl: Volvo Investiert 1 Milliarde in Tesla-Trick. Available online: https://www.auto-motor-und-sport.de/tech-zukunft/volvo-mega-casting-alu-elektroauto-produktion-nachhaltigkeit-neue-e-auto-plattformen/ (accessed on 10 February 2022).

- [70] Kacher, G.; Johannsen, F. Aus einem Guss. In der Neuen Trinity-Fabrik von Volkswagen Sollen Karosserien Nicht Mehr Geschweißt Werden—Tesla dient als Vorbild; Automobilwoche: Weßling, Germany, 2022.

- [71] Available online: https://www.lk.world/us/news_detail.php?type=&nid=455 (accessed on 10 February 2022).

- [72] Available online: https://www.laitimes.com/en/article/3kycy_41ndm.html (accessed on 8 October 2022).

- [73] Gärtner, J.; Zhou, Y. Realized & Planned Installment Of GIGA-/MEGA-Presses “By Whom-When-Where-Why” Insights & Prospects. In Proceedings of the 3rd VDI-Fachkonferenz Gießtechnik und E-Mobilität, Bremen, Germany, 18–19 October 2022.

- [74] Rai, A.; Sawant, S.S.; Winberg, P.; Burgess, M.; Spencer, T.; Kornmayer, P.; Pattinson, G.; Edwards, P.D.; Rinaldi, C.; Reikher, A.; et al. Integrated Energy Absorbing Castings. Patent Publication Number WO/2022/031991, 5 August 2021.

- [75] Tayal, R.K.; Singh, V.; Kumar, S.; Garg, R. Compound Casting—A Literature Review. In Proceedings of the National Conference on Trends and Advances in Mechanical Engineering, Faridabad, India, 19–20 October 2012; pp. 501–510.

- [76] Lehmhus, D.; von Hehl, A.; Hausmann, J.; Kayvantash, K.; Alderliesten, R.; Hohe, J. New Materials and Processes for Transport Applications: Going Hybrid and Beyond. Adv. Eng. Mater. 2019, 21, 1900056. [CrossRef]

- [77] Yurko, J.A.; Martinez, R.A.; Flemings, M.C. The Use of Semi-Solid Rheocasting (SSR) for Aluminum Automotive Castings. SAE Trans. J. Mater. Manuf. 2003, 112, 119–123.

- [78] Roos, H.J.; Lagler, M.; Quintana, L. Whitepaper: Die Zukunft von Strukturbauteilen für Druckgusslösungen. Bühler AG, 2019. Available online: https://assetcdn.buhlergroup.com/asset/874601345621/86bd505f19e643b2b3ce79957169681c (accessed on 24 February 2022).

- [79] Sigworth, G.K.; Donahue, R.J. The Metallurgy of Aluminum Alloys for Structural High Pressure Die Castings. Int. J. Met. 2021, 15, 1031-1046. [CrossRef]

- [80] Kang, J.W.; Ma, Q.-X. The role and impact of 3D printing technologies in casting. China Foundry 2017, 14, 157-168. [CrossRef]

- [81] Roth, C.C.; Tancogne-Dejean, T.; Mohr, D. Plasticity and fracture of cast and SLM AlSi10Mg: High throughput testing and modelling. Addit. Manuf. 2021, 43, 101998. [CrossRef]

- [82] Lehmhus, D.; Busse, M. Structural Health Monitoring. In Material-Integrated Intelligent Systems—Technology and Applications; Bosse, S., Lehmhus, D., Lang, W., Busse, M., Eds.; Wiley-VCH Verlag: Weinheim, Germany, 2018; pp. 531-594.

- [83] Lores, A.; Azurmendi, N.; Agote, I.; Zuza, E. A review on recent developments in binder jetting metal additive manufacturing: Materials and process characteristics. Powder Metall. 2019, 62, 267-296. [CrossRef]

- [84] Li, M.; Du, W.; Elwany, A.; Pei, Z.; Ma, C. Metal binder jetting additive manufacturing: A literature review. J. Manuf. Sci. Eng. 2020, 142, 090810. [CrossRef]

- [85] Mostafaei, A.; Elliott, A.M.; Barnes, J.E.; Li, F.; Tan, W.; Cramer, C.L.; Nandwana, P.; Chmielus, M. Binder jet 3D printing—Process parameters, materials, properties, modeling, and challenges. Prog. Mater. Sci. 2021, 119, 100707. [CrossRef]

- [86] Williams, S.W.; Martina, F.; Addison, A.C.; Ding, J.; Pardal, G.; Colegrove, P. Wire + Arc Additive Manufacturing. Mater. Sci. Technol. 2016, 32, 641-647. [CrossRef]

- [87] Lehmhus, D.; Busse, M. Sensor Integration in Additive Manufacturing. In Material-Integrated Intelligent Systems—Technology and Applications; Bosse, S., Lehmhus, D., Lang, W., Busse, M., Eds.; Wiley-VCH Verlag: Weinheim, Germany, 2018; pp. 217–256.

9. 저작권:

- 본 자료는 "[Dirk Lehmhus]"의 논문: "[Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part I: Changing Markets, Changing Products]"을 기반으로 작성되었습니다.

- 논문 출처: https://doi.org/10.3390/met12111959

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.