Cast iron - a predictable material

이 기술 요약은 Jörg C. Sturm과 Guido Busch가 작성하여 2011년 CHINA FOUNDRY에 게재된 학술 논문 "Cast iron - a predictable material"을 기반으로 합니다.

![Fig. 4: Set-up of methoding for ductile iron compressor housing. Based on the raw part CAD-model (a) a quick assessment of local thermal modulus was done (b) to determine the gating and risering lay-out (positions of chills and feeders). Subsequently the entire lay-out is simulated. Mold filling (c) and solidification (d) can be predicted quantitatively [7].](https://castman.co.kr/wp-content/uploads/image-3403.webp)

키워드

- 주요 키워드: 주철 공정 시뮬레이션

- 보조 키워드: 주철 결함 예측, 미세조직 모델링, 잔류 응력, ADI(오스템퍼링 구상흑연주철), 주조 성능, 응고 해석

Executive Summary

- 도전 과제: 자동차, 풍력 터빈 등 고성능을 요구하는 산업에서 기존의 경험적 방식만으로는 신뢰성 높은 주철 부품을 안정적으로 생산하기 어렵습니다.

- 해결 방법: 야금, 합금 원소, 열역학적 거동을 통합한 고급 미세조직 모델링(micromodeling) 기반의 주조 공정 시뮬레이션을 적용했습니다.

- 핵심 성과: 단순한 응고 결함 예측을 넘어, 국부적인 미세조직, 기계적 특성, 잔류 응력, 그리고 ADI와 같은 후속 열처리 결과까지 정량적으로 예측할 수 있게 되었습니다.

- 핵심: 주철은 더 이상 감에 의존하는 소재가 아니라, 첫 샘플 제작 전에 설계와 제조 공정을 완벽하게 검증할 수 있는 예측 가능한 엔지니어링 소재로 진화했습니다.

도전 과제: 이 연구가 주조 전문가에게 중요한 이유

오늘날 주조 산업은 전례 없는 변화에 직면해 있습니다. 자동차 파워트레인부터 풍력 터빈의 핵심 부품에 이르기까지, 고강도 CGI(Compacted Graphite Iron)나 합금 주철이 기존의 비철 주물이나 단조, 용접 구조물을 대체하고 있습니다. 이는 주철 부품에 대한 기술적 요구사항과 책임 범위가 그 어느 때보다 넓고 까다로워졌음을 의미합니다.

고객들은 더 짧은 납기, 더 낮은 총비용을 요구하며, 부품의 성능에 대한 정량적인 데이터를 기대합니다. 기존의 경험과 시행착오에 의존하는 방식으로는 이러한 복잡한 요구를 만족시키며 수익성을 확보하기 어렵습니다. 특히 주철은 용탕 처리, 접종, 합금 원소 등 야금학적 요인에 따라 응고 거동과 최종 품질이 크게 달라지기 때문에, 눈에 보이지 않는 금형 내부에서 일어나는 현상을 정확히 파악하고 제어하는 것이 핵심 과제입니다.

해결 방법: 방법론 분석

본 연구는 주철의 복잡한 거동을 정확히 예측하기 위해 단순한 열 유동 해석을 넘어선 다각적인 시뮬레이션 접근법을 제시합니다.

방법 1: 응고 미세조직 모델링 단순히 온도가 높은 지점(hot spot)을 찾는 것을 넘어, 밀도 및 질량 수송 계산을 결합했습니다. 특히 흑연, 오스테나이트 등 각 상(phase)의 형성 동역학을 시뮬레이션하여, 주철 고유의 흑연 석출에 의한 팽창과 오스테나이트 수축 현상을 동시에 고려합니다. 이를 통해 접종, 합금 성분과 같은 야금학적 변수가 응고에 미치는 영향을 정량적으로 평가하여 수축 결함을 정확하게 예측합니다.

방법 2: 미세조직 및 물성 예측 응고 후 고상(solid state)으로 냉각되는 과정까지 계산하여 페라이트/펄라이트 분포, 펄라이트의 조대함, 흑연 입자 수 등 국부적인 미세조직을 예측합니다. 이 정량적인 미세조직 정보를 바탕으로 경도, 인장강도, 연신율 등 최종 부품의 위치별 기계적 특성을 도출합니다.

방법 3: 열-기계 응력 시뮬레이션 주물이 냉각되고 금형에서 추출되는 전 과정에서 발생하는 열응력을 모델링합니다. 이를 통해 최종적으로 부품에 남는 잔류 응력, 변형, 그리고 고온 취성 구간에서의 균열 발생 가능성을 사전에 평가할 수 있습니다. 심지어 게이트 제거 및 기계 가공 후의 응력 재분배 현상까지 예측합니다.

방법 4: 전체 제조 공정 시뮬레이션 (ADI 열처리) 시뮬레이션 범위를 주조 공정 이후의 열처리까지 확장합니다. 특히 ADI(오스템퍼링 구상흑연주철) 제조를 위해 오스테나이트화, 퀜칭, 오스템퍼링 각 단계의 상변태를 모델링하여 최적의 열처리 조건을 찾고 최종 오스페라이트(ausferrite) 조직을 예측합니다.

핵심 성과: 주요 결과 및 데이터

성과 1: 핫스팟을 넘어선 정량적 결함 예측

단순한 열 유동 계산은 주철의 복잡한 수축 거동을 예측하는 데 한계가 있습니다. 아래 그림에서 보듯이, 시뮬레이션은 국부적인 수축과 흑연 팽창의 상호작용을 정확히 모델링함으로써 실제와 매우 유사한 수축 결함을 예측했습니다. 그림 7은 라이저(riser)가 없는 초기 설계에서 발생한 수축공(왼쪽)과 작은 라이저를 추가하여 문제를 해결한 개선안(오른쪽)의 시뮬레이션 결과를 보여주며, 이는 미세조직 모델링의 정확성을 입증합니다.

그림 7: 라이저 유무에 따른 수축공 예측. 시뮬레이션은 액상 수축이 문제의 근본 원인임을 명확히 보여주고, 작은 라이저 추가로 결함이 완벽히 보상됨을 입증합니다.

성과 2: 미세조직 및 기계적 특성의 정밀 예측

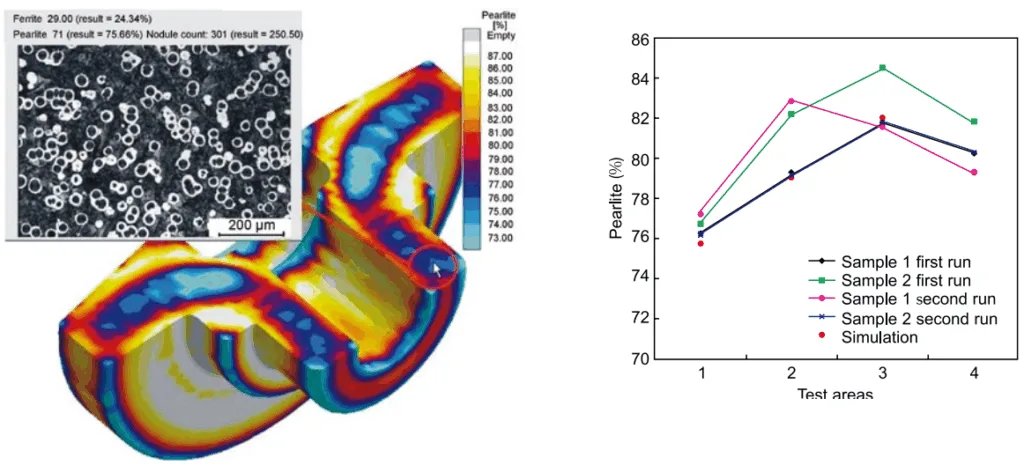

시뮬레이션은 최종 제품의 품질을 좌우하는 미세조직과 기계적 특성을 높은 정확도로 예측합니다. 그림 9는 구상흑연주철 허브의 페라이트/펄라이트 분포를 예측한 결과(왼쪽)와 실제 측정값(오른쪽 그래프)을 비교한 것으로, 두 결과가 매우 잘 일치함을 보여줍니다. 또한, 그림 11은 Si-Mo 합금 배기 매니폴드의 경도 예측값과 실제 측정값을 비교한 결과로, 시뮬레이션이 부품 전반에 걸쳐 정확한 경도 분포를 예측할 수 있음을 증명합니다.

그림 11: Si-Mo 합금 배기 매니폴드의 시뮬레이션 경도값과 실제 측정값 비교. 예측과 실제가 잘 일치합니다.

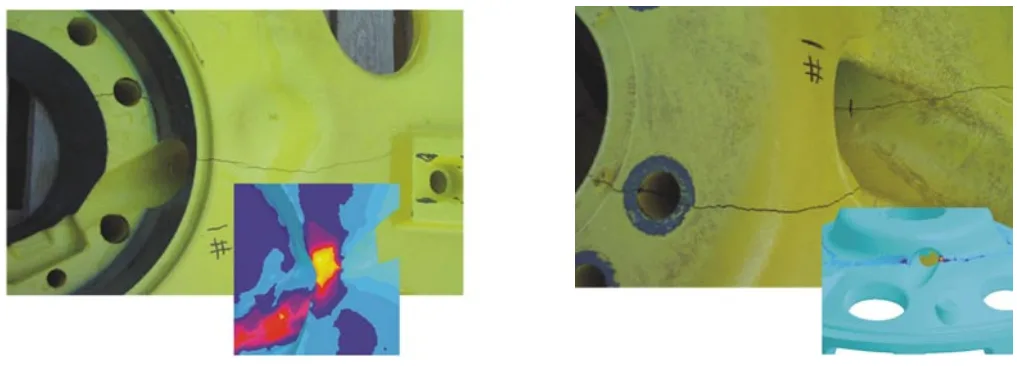

성과 3: 공정 최적화를 위한 응력 및 변형 해석

주조 시 발생하는 잔류 응력과 변형은 후속 가공 및 제품 성능에 치명적인 영향을 미칠 수 있습니다. 그림 13은 주조 변형 문제를 겪던 회주철 하우징의 사례를 보여줍니다. 시뮬레이션을 통해 기존 게이트 시스템(왼쪽)이 과도한 변형의 원인임을 밝혀내고, 충전 및 응고 성능을 유지하면서 변형을 최소화하는 새로운 게이트 시스템(오른쪽)을 설계했습니다. 이는 시뮬레이션이 스크랩 감소와 가공성 향상에 직접적으로 기여할 수 있음을 보여주는 사례입니다.

그림 13: 게이트 시스템 설계를 통한 주조 변형 감소. 시뮬레이션을 통해 초기 설계(왼쪽)의 변형 문제를 해결한 최종 설계(오른쪽)를 도출했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 접종(그림 3)이나 합금 성분(그림 8)이 미세조직에 미치는 영향을 시뮬레이션하여, 칠(chill)과 같은 결함을 방지하고 원하는 조직을 얻기 위한 용탕 및 공정 변수를 정밀하게 제어할 수 있습니다.

- 품질 관리팀: 경도(그림 11)나 페라이트/펄라이트 분포(그림 9)의 정량적 예측 결과를 가상 품질 보증 기준으로 활용하여, 파괴 검사에 드는 시간과 비용을 획기적으로 줄일 수 있습니다.

- 설계 엔지니어: 잔류 응력이 부품의 피로 수명에 미치는 영향(그림 23)을 설계 초기 단계부터 고려할 수 있습니다. 이는 제조 공정의 영향을 반영한 최적화 설계를 가능하게 하여 더 가볍고 내구성이 뛰어난 부품을 개발하는 데 기여합니다.

Paper Details

Cast iron - a predictable material

1. 개요:

- 제목: Cast iron - a predictable material

- 저자: Jörg C. Sturm and Guido Busch

- 발행 연도: 2011년 2월

- 게재 학술지: CHINA FOUNDRY (The 69th WFC Paper에서 재게재)

- 키워드: casting process simulation; cast iron; defects; casting performance; development

2. 초록:

고강도 CGI(Compacted Graphite Iron) 또는 합금 주철 부품은 자동차 파워트레인 분야에서 이전에 사용되던 비철 주물을 대체하고 있습니다. 기계 공학 산업은 단조 또는 용접 구조물을 강성이 높고 가벼운 주철 주물로 대체하는 것의 가치를 인식했습니다. 풍력 터빈과 같은 신제품은 신뢰성이 매우 높은 구상흑연주철 부품군 전체에 새로운 시장을 열었습니다.

지난 20년간 주조 공정 시뮬레이션은 핫스팟 및 응고 예측에서 주물 전체 제조 경로에 대한 통합 평가 도구로 발전했습니다. 주물의 압탕 관련 레이아웃 지원은 여전히 주조 공정 시뮬레이션의 가장 중요한 임무 중 하나입니다. 주입되는 합금에 따라 결함 없는 주물을 제공하기 위해 다양한 압탕 거동과 자기 충전 능력을 고려해야 합니다. 따라서 온도장으로부터 파생된 핫스팟에만 근거하여 수축 결함을 예측하는 것으로는 충분하지 않습니다. 이러한 결함을 정량적으로 예측하기 위해서는 응고 시뮬레이션이 밀도 및 질량 수송 계산과 결합되어야 하며, 이를 통해 응고 형태가 압탕 거동에 미치는 영향을 평가하고 합금에 따른 압탕 범위를 고려해야 합니다.

주철 주조 공장にとって, 주조 공정 시뮬레이션의 사용은 공정의 견고성과 신뢰성을 예측하는 중요한 도구가 되었습니다. 특히 합금 원소, 용해 관행 및 야금의 영향을 고려하여 주철의 특수한 수축 및 응고 거동을 정량화해야 하기 때문입니다. 이를 통해 국부적인 조직, 상, 그리고 궁극적으로 주철의 국부적인 기계적 특성을 예측하여 주조 공장에서 주물 품질을 평가할 뿐만 아니라, 이 정량적 정보를 주물 설계 중에 활용할 수 있습니다.

주물 내 열 구동 응력과 관련된 주물 품질 문제 또한 점점 더 많은 주목을 받고 있습니다. 최신 도구들은 잔류 응력과 주철 주물 변형을 정량적으로 예측할 수 있습니다. 주물의 균열을 평가할 수 있으며, 열처리 중 주물 응력 감소도 평가할 수 있습니다.

설계 재료로서 주철의 특성 요구사항이 크게 증가함에 따라, ADI와 같은 새로운 합금 및 재료가 더 매력적으로 될 수 있습니다. 최신 소프트웨어 개발을 통해 오스테나이트화, 퀜칭 및 오스페라이트화 동안 합금에 따른 열처리 조건을 최적화하기 위해 필요한 열처리를 모델링하고, 상을 예측하며, 파라메트릭 연구를 수행할 수 있습니다.

재료 성능에 대한 이 모든 정량적 정보는 주물 설계 중에 사용될 수 있을 때 가장 가치가 있습니다. 국부적 특성을 설계자의 세계로 이전하여 전체 제조 경로의 함수로서 피로와 내구성을 예측하는 것은, 이 오래되었지만 매우 혁신적인 재료에 대한 신뢰를 높이고 미래에 주철에 대한 새로운 기회를 열어줄 것입니다.

본 논문은 주철 특정 결함과 주조 성능을 정량적으로 예측하는 현재의 능력에 대한 개요를 제공하고, 주철 및 ADI 제조 모델링과 주철 주조 응력 예측의 최신 개발 동향을 조명할 것입니다.

3. 서론:

금속 주조 산업은 항상 기술적 및 상업적 요구 사이의 균형을 맞추려고 노력해 왔으며, 엔지니어링 역량을 유지하고 효율적인 운영을 보장하며 사업 수익성을 보호해 왔습니다. 상거래의 근본은 변하지 않았지만, 수행 방식이 변하고 있습니다. 엄청난 분산화가 진행 중이며, 주물 고객들은 책임을 아웃소싱하고 점점 더 글로벌화하고 있습니다. 이로 인해 금속 주조업체에 부과되는 기술적 요구사항과 책임의 폭이 더욱 까다로워졌습니다. 이는 우리의 엔지니어링 자원에 추가적인 요구를 부과하며, 리드 타임을 단축하고, 총비용을 절감하며, 고객과 기술적으로 더 효과적으로 상호 작용하는 새로운 방법에 대해 생각하도록 도전합니다.

4. 연구 요약:

연구 주제의 배경:

자동차, 기계 공학, 풍력 에너지 등 다양한 산업에서 고강도, 고성능 주철 부품(CGI, ADI, 합금 주철)에 대한 수요가 증가하고 있습니다. 이는 기존의 재료나 공정을 대체하는 과정에서 주철의 신뢰성과 성능을 정량적으로 예측하고 보증해야 할 필요성을 증대시켰습니다.

기존 연구 현황:

과거의 주조 시뮬레이션은 주로 온도 분포에 기반한 핫스팟 예측에 머물렀습니다. 이는 흑연 석출에 의한 팽창과 같은 주철 고유의 복잡한 야금학적 응고 거동을 제대로 반영하지 못해 결함 예측에 한계가 있었습니다.

연구 목적:

본 연구는 최신 주조 공정 시뮬레이션 기술이 주철의 특정 결함, 미세조직, 기계적 특성 및 응력을 정량적으로 예측하는 현재의 역량을 종합적으로 조명하는 것을 목적으로 합니다. 또한, ADI를 포함한 전체 제조 공정을 모델링하는 최신 개발 동향을 제시하여 주철이 예측 가능하고 신뢰성 높은 엔지니어링 소재임을 입증하고자 합니다.

핵심 연구:

본 연구는 미세조직 모델(micromodel)을 통합한 최첨단 시뮬레이션 기법의 적용 사례를 중심으로 전개됩니다. 이 모델들은 합금 성분, 접종과 같은 야금학적 변수, 열-기계적 현상을 종합적으로 고려하여 다음 네 가지 핵심 영역을 다룹니다. 1. 응고 거동 및 결함 예측: 흑연 팽창과 오스테나이트 수축을 동시에 계산하여 수축 결함을 정량적으로 예측합니다. 2. 미세조직 및 기계적 특성 예측: 페라이트/펄라이트 기지, 흑연 형태, 입자 수 등을 예측하고 이를 통해 국부적인 경도, 강도 등 기계적 특성을 도출합니다. 3. 잔류 응력 및 변형 예측: 주조품의 냉각 과정에서 발생하는 응력과 최종 변형을 예측하고, 이를 통해 균열 발생 가능성 및 후가공에 미치는 영향을 평가합니다. 4. 열처리 공정 시뮬레이션: ADI 제조 공정과 같은 후속 열처리 단계를 모델링하여 최적의 공정 조건을 찾고 최종 조직을 예측합니다. 궁극적으로 이러한 정량적 데이터를 설계 단계의 CAE(Computer-Aided Engineering)와 연계하여 부품의 실제 성능을 예측하는 통합적인 접근법을 제시합니다.

5. 연구 방법론

연구 설계:

본 논문은 특정 실험을 수행한 연구가 아닌, 최신 주조 공정 시뮬레이션 기술의 역량과 산업 적용 사례를 종합적으로 검토하고 제시하는 리뷰(review) 형식으로 구성되었습니다. 연구 설계의 핵심은 계산 모델링 접근법의 효용성을 다양한 산업 사례와 시뮬레이션 결과를 통해 입증하는 것입니다.

데이터 수집 및 분석 방법:

저자들의 소속을 고려할 때, MAGMASOFT로 추정되는 상용 주조 공정 시뮬레이션 소프트웨어의 결과가 데이터로 활용되었습니다. 분석은 시뮬레이션을 통해 예측된 결과(결함, 미세조직, 경도, 변형 등)를 다양한 실제 산업 부품의 주조 결과 및 실험적 측정값과 비교하는 방식으로 이루어졌습니다.

연구 주제 및 범위:

연구 범위는 용탕 처리 효과부터 최종 부품의 특성에 이르기까지 주철 제조의 전 과정을 포괄합니다. 주요 연구 주제는 다음과 같습니다. * 응고 모델링 및 결함 예측 * 미세조직 예측 (회주철, 구상흑연주철, CGI) * 기계적 특성 예측 * 잔류 응력 및 변형 분석 * 열처리 시뮬레이션 (응력 완화 및 ADI)

6. 주요 결과:

주요 결과:

미세조직 모델을 활용한 시뮬레이션은 다음 항목들을 정량적으로 예측할 수 있습니다. * 액체/고체 수축과 흑연 팽창 사이의 균형을 정확하게 모델링하여 수축 결함을 예측할 수 있습니다 (그림 5-7). * 야금(접종, Mg 함량)이 응고 동역학에 미치는 영향을 예측할 수 있습니다 (그림 3). * 합금 성분이 미세조직에 미치는 영향, 예를 들어 회주철에서 백주철로의 천이 현상을 예측할 수 있습니다 (그림 8). * 실험 데이터와 비교하여 높은 정확도로 국부적인 미세조직(페라이트/펄라이트 함량, 구상화율) 및 기계적 특성(경도)을 예측할 수 있습니다 (그림 9, 10, 11). * 주조 변형 및 잔류 응력을 예측하여 게이트 시스템을 최적화하고 기계 가공 후의 거동을 예측할 수 있습니다 (그림 12, 13, 15). * 오스테나이트화, 퀜칭, 오스페라이트화를 포함한 전체 ADI 열처리 공정을 예측하여 최적의 공정 시간과 최종 상을 결정할 수 있습니다 (그림 17-20). * 주조 후 잔류 응력이 부품의 최종 성능 및 내구성에 미치는 영향을 예측할 수 있습니다 (그림 23).

Figure Name List:

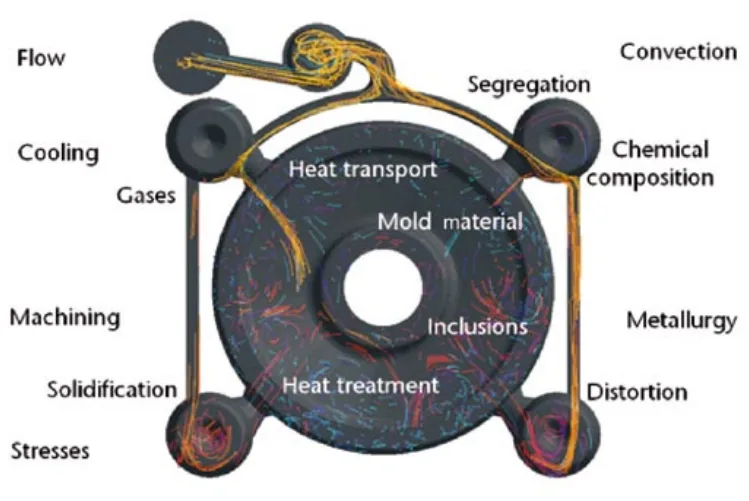

- Fig. 1: A challenging task: simulating the casting process to predict component properties. The biggest benefit of the casting process is its ability to perform many tasks at the same time. However, it is also its biggest drawback, as many process parameters are linked to each other and have to be considered simultaneously.

- Fig. 2: Modeling of the casting process for cast iron based on micromodels. Input information, applied models and results available if a microstructure model is applied for cast iron solidification simulation.

- Fig. 3: Sensitivity of cast iron micromodels to the metal treatment applied. The figures show the differences between macroscopic and microscopic simulation (micromodeling) using simulated cooling curves. While the use of macroscopic heat transfer equations only modifies the shape of the cooling curve due to the released latent heat, micromodeling also considers the impact of different inoculation conditions (top). Even composition changes (i.e. change of effective Mg-content between 0.007% and 0.021%) modify the calculated undercooling, recalescense, and growth temperature (bottom).

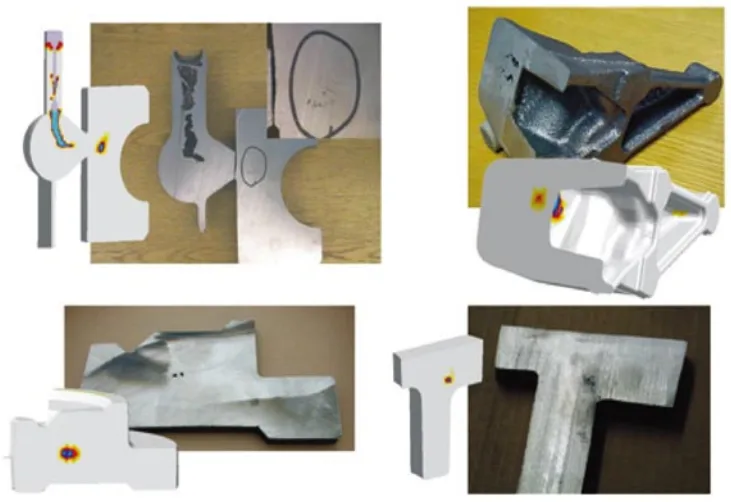

- Fig. 4: Set-up of methoding for ductile iron compressor housing. Based on the raw part CAD-model (a) a quick assessment of local thermal modulus was done (b) to determine the gating and risering lay-out (positions of chills and feeders). Subsequently the entire lay-out is simulated. Mold filling (c) and solidification (d) can be predicted quantitatively.

- Fig. 5: Predicting shrinkage in cast iron components. Secondary shrinkage below risers is shown for a ductile iron ring casting. This confirms that a simple heat flow calculation is not sufficient, as it only shows a ring shaped temperature distribution in the center of the casting. Only the combination of local shrinking and expansion behavior leads to a correct defect prediction.

- Fig. 6: Shrinkage prediction and reality. Examples display the accuracy of shrinkage prediction for different cast iron castings.

- Fig. 7: Is a riser needed or not? The porosity prediction for an original riserless lay-out for a grey iron grade 250 casting shows problems near the top surface (left picture). The simulation clearly demonstrates the liquid shrinkage to be the root cause of the problem. Porosity prediction for a modified layout shows that a small riser completely compensates liquid shrinkage (right picture).

- Fig. 8: Simulating the influence of alloying elements on the microstructure. The transition of grey to white solidification in wedge test samples as a function of alloying elements in comparison to the real microstructure. With increasing Si content the columnar white is decreased and cementite precipitation turns into graphite formation.

- Fig. 9: Assessment of microstructures and mechanical properties for ductile iron. Due to the consideration of nucleation, phase distribution, segregation of alloying elements and local cooling during solid state reactions, the ferrite/pearlite distribution can be predicted quantitatively. This allows the introduction of simulation into the quality system of a foundry, here shown using the example of a ductile iron hub (left). The accuracy of the simulation results (shown here by comparing the experimental findings and simulation results) helps to reduce continuous testing within the foundry at a customer site (right).

- Fig. 10: Simulating local nodularity as a function of alloy, metallurgy and cooling conditions. Simulated nodularity values are compared with measured nodularity found in an engine block test casting.

- Fig. 11: Comparison of simulated and measured hardness values. The experimental findings for an exhaust manifold in Si-Mo alloy match the simulated hardness predictions well.

- Fig. 12: Residual stresses in cast iron parts shown using the distortion of a stamping press tool. The simulation of residual stresses down to ambient temperature allows the prediction of local distortion. Surface flatness and linear shrinkage of the casting can be predicted as well as the influence of the stiffness of cores and the mold on the final distortion.

- Fig. 13: Optimization of a gating system design leads to reduction of casting distortion. A grey iron housing experienced problems with casting distortion. As the root course a rigid gating system was identified, which lead to scrap and inoperability during machining due to insufficient machining allowances. A modified gating system was simulated, resulting in a distortion, which meets the specifications and is still maintaining its main objective to guarantee a robust filling and solidification.

- Fig. 14: Crack formation in wheel weights. These grey iron castings didn't appear to have any defects after casting and did not show any obvious cracks or discontinuities during machining and painting. However, when the weights were mounted to the wheels, cracks appeared.

- Fig. 15: Prediction of crack sensitive area prior to and after machining. Simulating casting stresses can also consider the stress redistribution due to removal of gating systems or due to machining.

- Fig. 16: Stress relief of cast iron components during heat treatment. State-of-the-art simulation tools allow simulation of the entire manufacturing route of a casting including the heat treatment.

- Fig. 17: Integration of casting process simulation and heat treatment simulation to predict ADI structures.

- Fig. 18: Simulation of austenitization of a planet carrier. Based on the local as-cast structure the phase change from solid state phases into austenite and the subsequent carbon saturation can be modeled.

- Fig. 19: Simulation of quenching. The most important goal during quenching is to keep the saturated austenite and avoid ferrite and pearlite formation.

- Fig. 20: Simulation of ausferritization. A further model includes nucleation and growth of ferrite and diffusion of carbon into the austenite.

- Fig. 21: Casting process simulation strongly supports the development of wind power casting technology.

- Fig. 22: Integrated CAE design-process chain. Only a coupled use of casting process simulation and performance simulation allows the assessment of the real material performance in a component with respect to its local mechanical properties and residual stresses.

- Fig. 23: Impact of as-cast residual stresses on durability of a cast iron engine block.

![Fig. 23: Impact of as-cast residual stresses on durability of a cast iron engine block. The classical life time prediction does not consider stresses resulting from manufacturing. The stress free casting shows a safety margin of 130% in a critical area (left). If residual stresses from the casting process are considered as an additional load, the safety margin in the critical area drops down to 80% (right). On the other hand, compressive residual stresses will increase the durability [12].](https://castman.co.kr/wp-content/uploads/image-3409.webp)

7. 결론:

최신 주조 공정 시뮬레이션 도구가 제공하는 정보는 재료 및 공정 요구사항을 고려한 설계를 달성하는 데 있어 부품 설계자를 지원하고, 견고한 제조 경로를 설정하는 데 있어 주조 전문가를 지원합니다. 이러한 배경에서, 주조 공장에서 주조 공정 시뮬레이션 도구를 사용하는 주된 목표들 - 재현 가능한 품질, 수익성 증대, 제조에 적합한 설계, 새로운 시장 진출 - 은 주조 공정 자체의 경쟁력을 강화합니다. 이러한 맥락에서 "주조 품질"은 "건전성" 이상을 의미하며, "비용 절감"은 "수율 향상" 이상을, "주조 특성"은 "요구 기준 충족" 이상을 의미합니다. 결론적으로, 시뮬레이션은 주철을 예측 가능하고 신뢰할 수 있는 소재로 변모시켜, 주조 공장의 경쟁력을 높이고 설계자가 소재의 잠재력을 최대한 활용할 수 있도록 지원합니다.

8. References:

- [1] Hansen P N, Flender E and Sturm J C. Casting Process Simulation - From the Idea 30 Years ago to Reality Today. International Foundry Research, 2009, 61(4): 12-29.

- [2] Sturm J C. Die Prozess-Entwicklungs-Kette: Nutzung von Eigenschafts-Vorhersagen für Gusseisenwerkstoffe für innovative Bauteil-Konstruktionen. Giesserei, 1990 (9): 56-58.

- [3] Svensson I L, Wessén M. Foundry of Cast Irons: Processing and Simulation. Numerical Simulation of Foundry Processes, 2001 (9): 87-145.

- [4] Heisser C, Sturm J C. Casting Process Simulation of Compacted Graphite Iron (03-025). In: Proceedings of the 107th Casting Congress, Milwaukee, Wisconsin, April 26-28, 2003: 685-692.

- [5] Heisser C, Nikolov K, Burkhardt R. Applying Experience and Technology Tools to Meet Customer Performance Requirements on a 100-70-03 - Ductile Iron Casting (03-120). In: Proceedings of the 107th Casting Congress, Milwaukee, Wisconsin, April 26-28, 2003: 931-937.

- [6] Sturm J C. Optimisation - Integration - Casting Property Prediction. 66th World Foundry Congress, Istanbul, Turkey, September 6-9, 2004: 171-168.

- [7] Rechsteiner A. Virtuelles Giessen-ein Werkzeug der täglichen Praxis. In: Proceedings of German MAGMA User Meeting, Vaals, The Netherlands, October 2003.

- [8] Weiss U, Broda M, Rong P. Die Rolle des Eisengießers bei der virtuellen Produktentwicklung im Automobilbau. Presentation on the MAGMA Seminar "Gusseisen Ein Werkstoff mit Zukunft", Duisburg, May 2002.

- [9] Boulton A J, Wieckowicz P, Olive S. Cast Metals Times. Modern Media Communication Ltd, Shordham by sea, UK, June 2003.

- [10] Hansen P N, Hartmann G, Sturm J C. Optimised Development for Castings and Casting Processes Increase in Value by applying an integrated CAE Chain for the Development of Automotive Castings. In: Proceedings of the 65th World Foundry Congress, Kyongju, Korea, October 2002: 625-638.

- [11] Simon W, Weiss U. Gussteilentwicklung im Zeichen neuartiger Anforderungen. In: Proceedings of NEWCAST-Forum, Düsseldorf: "Konstruieren mit Gusswerkstoffen", June 18, 2003: 3-11.

- [12] McClory B, Nguyen W, Heisser C. Effect of Simulated Material Properties and Residual Stresses on High Cycle Fatigue Prediction in a Compacted Graphite Iron Engine Block. In: Proceedings of 2010 Society of Automotive Engineers (SAE) -Conference, Devlin, USA, Dec. 3, paper No: 2010-01-0016.

Expert Q&A: 전문가 질의응답

Q1: 구상흑연주철의 수축 결함을 예측할 때 단순한 핫스팟 예측만으로는 왜 불충분한가요? A1: 구상흑연주철은 응고 과정에서 흑연이 석출되면서 부피가 팽창하는 독특한 특성을 가집니다. 이 팽창 효과는 액상 및 오스테나이트의 수축을 일부 또는 전체적으로 상쇄할 수 있습니다. 단순한 온도 기반의 핫스팟 예측은 이러한 야금학적 상변태에 따른 부피 변화를 고려하지 못하지만, 본 논문에서 제시된 미세조직 모델은 각 상의 형성 동역학을 계산하여 순수한 체적 변화를 정확히 예측하므로 신뢰성 높은 결함 예측이 가능합니다.

Q2: 시뮬레이션은 접종과 같은 야금학적 변수를 어떻게 반영하나요? A2: 미세조직 모델은 접종 수준에 민감하게 반응하는 '모의 냉각 곡선'을 사용합니다. 그림 3에서 볼 수 있듯이, 양호한 접종은 과냉도를 줄이고 응고 거동을 변화시킵니다. 시뮬레이션은 이러한 냉각 곡선의 변화를 포착하여 핵생성 및 성장 속도를 계산하고, 이를 통해 최종 미세조직(예: 흑연 입자 수, 기지 조직)을 예측합니다.

Q3: 시뮬레이션으로 CGI와 같이 서로 다른 흑연 형태 간의 천이를 예측할 수 있습니까? A3: 네, 가능합니다. 논문에 따르면 미세조직 모델링은 야금 상태, 합금 조성, 국부 냉각 조건의 함수로서 구상 흑연에서 편상 흑연으로의 형태 변화(예: CGI의 구상화율)를 예측할 수 있습니다. 그림 10은 엔진 블록의 구상화율 분포를 예측한 사례로, 부품의 위치에 따라 달라지는 흑연 형태를 정량적으로 평가할 수 있음을 보여줍니다.

Q4: 논문에서 언급된 '응력 반전(stress inversion)'이란 무엇이며, 균열 분석에서 왜 중요한가요? A4: 주물이 냉각될 때 특정 부위는 고온에서 인장 응력 상태에 놓일 수 있습니다. 이 구간은 재료가 취약하여 균열이 발생하기 쉽습니다. 하지만 전체 주물이 냉각되고 수축하면서, 상온에서는 바로 그 부위가 압축 응력 상태로 바뀔 수 있습니다. 이러한 '응력 반전' 현상을 이해하는 것은 매우 중요합니다. 왜냐하면 최종 제품에서 압축 응력이 측정되더라도, 이전에 고온의 인장 응력 상태에서 이미 균열이 시작되었을 수 있기 때문입니다.

Q5: ADI의 오스템퍼링 공정을 시뮬레이션할 때 핵심적인 과제는 무엇입니까? A5: 가장 큰 과제는 2단계 반응을 정확하게 모델링하는 것입니다. 시뮬레이션은 1단계 반응(침상 페라이트와 고탄소 안정 오스테나이트 형성)이 완료되는 시점을 정확히 예측해야 합니다. 동시에, 2단계 반응(취성이 있는 탄화물로 분해)이 시작되는 것을 피해야 합니다. 최적의 기계적 특성은 이 두 단계 사이의 좁은 공정 창에서 얻어지기 때문에, 이를 정확히 예측하는 것이 핵심입니다.

Q6: 시뮬레이션 결과를 부품 설계 단계에 어떻게 통합할 수 있나요? A6: 주조 공정 시뮬레이션을 통해 예측된 국부적 특성 데이터(기계적 특성, 잔류 응력 등)를 설계자의 CAE 도구로 직접 전달할 수 있습니다. 이를 통해 설계자는 제조 공정의 영향을 모두 고려한 상태에서 부품의 피로도, 내구성 등 실제 성능을 보다 현실적으로 시뮬레이션할 수 있습니다. 그림 22에서 보듯이, 이는 설계와 생산의 통합을 통해 최적화된 고성능 부품을 개발하는 데 결정적인 역할을 합니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 최신 주철 공정 시뮬레이션이 어떻게 주철을 예측 불가능한 '경험의 산물'에서 정밀하게 제어 가능한 '엔지니어링 소재'로 바꾸어 놓았는지를 명확히 보여줍니다. 결함 예측, 미세조직 제어, 응력 관리에 이르는 전 과정을 사전에 검증함으로써, 주조 현장은 품질과 생산성을 극대화할 수 있으며, 설계자는 소재의 잠재력을 100% 활용한 혁신적인 부품을 만들 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 Jörg C. Sturm과 Guido Busch의 논문 "Cast iron - a predictable material"을 기반으로 한 요약 및 분석 자료입니다.

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.