EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS

마모율 50% 감소의 비밀: Al-Si-Mg-Fe 합금의 다이캐스팅 공법이 마모 특성을 극대화하는 방법

이 기술 요약은 A.Chennakesava Reddy와 S. Madhava Reddy가 저술하여 2010년 The Icfai University Journal of Mechanical Engineering에 발표한 논문 "EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS"를 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 다이캐스팅 마모 특성

- 보조 키워드: Al-Si-Mg-Fe 합금, 건식 슬라이딩 마모, 주조 공법 비교, 마찰력, 표면 경도, 미세조직

핵심 요약

- 도전 과제: 자동차 및 항공우주 산업에서 널리 사용되는 Al-Si-Mg-Fe 합금의 내구성을 저하하는 마모 메커니즘을 규명하고, 공정 변수가 마모에 미치는 영향을 정량화하는 것.

- 연구 방법: 동일한 Al-Si-Mg-Fe 합금을 샌드 캐스팅, 인베스트먼트 캐스팅, 다이캐스팅 세 가지 다른 공법으로 제작하고, 접촉 시간, 슬라이딩 속도, 수직 압력 변수에 따른 건식 슬라이딩 마모 거동을 비교 분석.

- 핵심 발견: 다이캐스팅으로 제작된 시편은 빠른 응고 속도로 인해 형성된 미세하고 균일한 결정립 구조 덕분에 샌드 캐스팅 및 인베스트먼트 캐스팅 시편보다 월등히 우수한 내마모성을 보임.

- 결론: 높은 내마모성이 요구되는 부품의 경우, Al-Si-Mg-Fe 합금에 다이캐스팅 공법을 적용하는 것이 부품의 수명과 신뢰성을 극대화하는 최적의 선택임.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 엔진 블록, 브레이크 로터, 항공기 부품 등 마찰과 마모가 심한 환경에 사용되는 알루미늄 부품의 수명과 성능은 소재의 내마모성에 의해 결정됩니다. 특히 Al-Si-Mg-Fe 합금은 경량성과 우수한 기계적 특성으로 널리 사용되지만, 실제 작동 조건에서 마모가 어떻게 진행되는지에 대한 정량적 데이터는 부족했습니다. 엔지니어들은 부품의 조기 마모나 파손 문제를 해결하기 위해 주조 공법과 작동 조건(하중, 속도 등)이 내마모성에 미치는 영향을 정확히 이해해야 할 필요가 있었습니다. 이 연구는 바로 이 문제, 즉 주조 공법과 핵심 공정 변수가 합금의 마모 특성에 미치는 영향을 명확히 밝히기 위해 수행되었습니다.

연구 접근법: 방법론 분석

연구진은 Al-Si-Mg-Fe 합금의 마모 특성을 정밀하게 평가하기 위해 체계적인 실험을 설계했습니다. 이 섹션은 연구 결과의 신뢰성을 뒷받침합니다.

방법 1: 합금 준비 및 주조 - 소재: Al-Si-Mg-Fe 합금(7.83%Si-0.7%Mg-0.3%Fe-0.03%Cu 등)을 오일 연소로에서 용해했습니다. 용해 중 산화를 방지하기 위해 플럭스(coveral-11)를 사용하고, 테트라클로로에탄으로 가스를 제거했습니다. 또한, 스트론튬(Sr)으로 개량하고 Al-Ti 마스터 합금으로 결정립을 미세화했습니다. - 주조 공법: 준비된 용탕을 예열된 (a) 샌드 몰드, (b) 인베스트먼트 셸, (c) 금속 다이에 중력 주조하여 원통형 시편을 제작했습니다.

방법 2: 마모 시험 - 장비: ASTM G99 규격에 따른 핀-온-디스크(pin-on-disc) 타입 마찰 및 마모 시험기를 사용했습니다. 직경 6mm, 길이 20mm의 합금 핀 시편을 경화강(En32) 디스크에 마찰시켰습니다. - 측정 변수: 0.1mg 정밀도의 전자 저울로 무게 감소(마모량)를 측정하고, 열전대를 이용해 핀의 온도를, 데이터 수집 시스템으로 마찰력을 측정했습니다. - 시험 조건: 접촉 시간, 슬라이딩 속도, 수직 압력을 주요 변수로 설정하여 마모 특성에 미치는 영향을 평가했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구는 주조 공법이 Al-Si-Mg-Fe 합금의 기계적 특성과 내마모성에 결정적인 영향을 미친다는 것을 데이터로 입증했습니다.

결과 1: 다이캐스팅 공법의 월등한 기계적 특성 및 미세조직

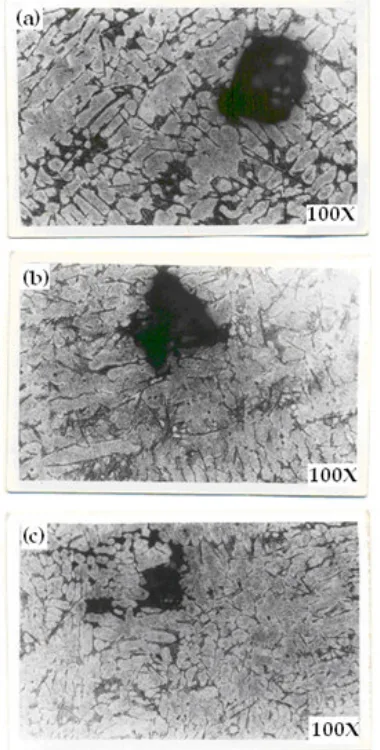

다이캐스팅 공법은 빠른 열 방출로 인한 급속 응고를 유도하여 다른 공법에 비해 월등한 기계적 특성을 보였습니다. 표 1에서 볼 수 있듯이, 다이캐스팅 시편의 인장 강도(234.11 N/mm²)와 경도(87 BHN)는 샌드 캐스팅 시편(199.52 N/mm², 71 BHN)보다 각각 약 17%, 22% 높았습니다. 그림 1의 미세조직 사진은 이러한 차이의 원인을 명확히 보여줍니다. 다이캐스팅 시편(c)은 미세하고 균일한 등축정 수지상정(equiaxed dendrites)을 보이는 반면, 샌드 캐스팅 시편(a)은 응고가 느려 길고 큰 수지상정이 형성되어 기계적 특성이 저하되었습니다.

결과 2: 공정 변수에 따른 마모 거동: 다이캐스팅의 우수성

모든 시험 조건에서 다이캐스팅 시편은 가장 낮은 마모량을 기록하며 최고의 내마모성을 입증했습니다. - 접촉 시간의 영향: 그림 2에서 보듯이, 접촉 시간이 40분으로 증가했을 때 샌드 캐스팅 시편의 마모량은 약 55mg에 달했지만, 다이캐스팅 시편은 약 45mg으로 약 18% 더 적은 마모를 보였습니다. - 슬라이딩 속도의 영향: 흥미롭게도, 그림 3에 따르면 슬라이딩 속도가 증가할수록 마모량은 감소했습니다. 이는 고속에서 슬립 현상이 마모 메커니즘을 지배하기 때문입니다. 0.5 m/sec의 저속에서 다이캐스팅 시편의 마모량은 약 35mg이었으나, 3.0 m/sec의 고속에서는 약 22mg으로 감소했습니다. - 수직 압력의 영향: 그림 4는 수직 압력이 증가함에 따라 마모량이 급격히 증가함을 보여줍니다. 1.25 MPa의 압력에서 샌드 캐스팅 시편의 마모량은 50mg을 초과했지만, 다이캐스팅 시편은 약 45mg 수준을 유지하며 더 나은 저항성을 나타냈습니다.

R&D 및 운영을 위한 실질적 시사점

이 연구 결과는 공정, 품질, 설계 엔지니어에게 다음과 같은 실용적인 통찰력을 제공합니다.

- 공정 엔지니어: 이 연구는 Al-Si-Mg-Fe 합금 부품의 내마모성을 향상시키기 위해 다이캐스팅 공법을 선택하는 것이 매우 중요함을 시사합니다. 또한, 작동 조건에서 슬라이딩 속도를 높이고 접촉 압력을 최소화하는 것이 부품 수명 연장에 기여할 수 있습니다.

- 품질 관리팀: 논문의 표 1과 그림 11의 데이터는 경도 값이 내마모성과 직접적인 관련이 있음을 보여줍니다. 따라서 부품의 표면 경도를 측정하는 것은 내마모성을 예측하는 중요한 품질 검사 기준이 될 수 있습니다. 마모 후 경도 증가는 가공 경화의 증거로, 실제 사용 환경에서의 재료 변화를 이해하는 데 도움이 됩니다.

- 설계 엔지니어: 연구 결과는 다이캐스팅을 통한 급속 응고가 만드는 미세조직이 내마모성의 핵심 요소임을 나타냅니다. 따라서 부품 설계 초기 단계부터 다이캐스팅 공법의 특성을 고려하여 열이 빠르게 방출될 수 있는 설계를 적용하는 것이 중요합니다.

논문 상세 정보

EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS

1. 개요:

- 제목: EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS (주조 Al-Si-Mg-Fe 합금의 건식 슬라이딩 마모 특성 및 결과 평가)

- 저자: A.Chennakesava Reddy and S. Madhava Reddy

- 발행 연도: 2010

- 학술지/학회: The Icfai University Journal of Mechanical Engineering, Vol. III, No. 1

- 키워드: dry sliding wear, contact time, sliding speed, normal pressure

2. 초록:

본 연구에서는 Al-Si-Mg-Fe 합금의 건식 슬라이딩 마모 특성을 조사하였다. 접촉 시간, 슬라이딩 속도, 수직 압력과 같은 변수들이 마모 거동에 미치는 영향을 연구하였다. 연구 결과, 마모 손실은 접촉 시간과 수직 압력이 증가함에 따라 증가하고, 슬라이딩 속도가 증가함에 따라 감소하는 것으로 결론지었다. 마모 메커니즘에는 연삭, 유착, 슬립, 용융 마모 및 산화 현상이 포함되었다. 마모의 결과로는 가공 경화와 미세조직 구성 요소의 확산이 나타났다.

3. 서론:

최근 몇 년간 주조 알루미늄 합금의 마찰공학적 부품으로서의 사용이 항공, 자동차 및 일반 산업에서 광범위하게 확대되고 있다. 향상된 마찰 및 마모 성능이 요구되는 응용 분야에는 브레이크 로터, 엔진 블록, 실린더 라이너, 커넥팅 로드, 피스톤, 기어, 밸브 등이 포함된다. 이러한 합금의 마찰 거동은 마모 특성으로 평가될 수 있으며, 이는 조성, 미세 구성 요소의 크기 및 분포와 같은 재료 형태와 하중, 접촉 시간, 슬라이딩 속도와 같은 사용 조건에 따라 달라진다. 본 연구는 주조 Al-Si-Mg-Fe 합금의 마모 특성 및 그 결과를 평가하는 데 중점을 둔다.

4. 연구 요약:

연구 주제의 배경:

주조 알루미늄 합금은 경량성 및 우수한 기계적 특성으로 인해 다양한 산업 분야에서 마찰 및 마모가 발생하는 부품으로 그 사용이 증가하고 있다. 이러한 부품의 신뢰성과 수명을 보장하기 위해서는 마모 특성에 대한 깊이 있는 이해가 필수적이다.

이전 연구 현황:

많은 연구들이 Al-Si 합금의 마모 거동에 대해 보고해왔다. 특히 공정(eutectic) 및 과공정(hypereutectic) Al-Si 합금에서 공정 실리콘을 각진 판상에서 미세 섬유상으로 미세화하기 위해 스트론튬(strontium)이나 나트륨(sodium)과 같은 개량제가 첨가되는 연구가 있었다.

연구 목적:

본 연구의 목적은 주조 Al-Si-Mg-Fe 합금의 건식 슬라이딩 마모 특성을 평가하는 것이다. 특히 주조 공법(샌드 캐스팅, 인베스트먼트 캐스팅, 다이캐스팅)과 공정 변수(접촉 시간, 슬라이딩 속도, 수직 압력)가 마모 거동과 그 결과(가공 경화, 미세조직 변화 등)에 미치는 영향을 체계적으로 조사하고자 한다.

핵심 연구:

핀-온-디스크 시험기를 사용하여 세 가지 다른 주조 공법으로 제작된 Al-Si-Mg-Fe 합금 시편의 마모량을 측정하였다. 공정 변수를 변화시키면서 마모량, 마찰력, 온도 변화를 측정하고, 시험 전후의 기계적 특성(경도)과 미세조직을 분석하여 마모 메커니즘과 그 결과를 규명하였다.

5. 연구 방법론

연구 설계:

본 연구는 Al-Si-Mg-Fe 합금의 주조 공법과 마모 시험 변수가 마모 특성에 미치는 영향을 비교 분석하기 위한 실험적 연구로 설계되었다. 동일한 화학 조성을 가진 합금을 샌드 캐스팅, 인베스트먼트 캐스팅, 다이캐스팅으로 제작하여 공법에 따른 차이를 규명하고, 각 시편에 대해 접촉 시간, 슬라이딩 속도, 수직 압력을 변화시키며 마모 시험을 수행하였다.

데이터 수집 및 분석 방법:

- 데이터 수집: 마모 시험 중 무게 손실(전자 저울), 핀 온도(열전대), 마찰력(데이터 수집 시스템)을 실시간으로 측정하였다. 시험 전후 시편의 표면 경도(BHN)를 측정하고, 광학 현미경으로 미세조직을 관찰하였으며, EDX 분석을 통해 마모된 표면의 원소 조성을 분석하였다.

- 데이터 분석: 각 실험은 2회 반복되었으며, 측정된 값들의 평균을 사용하여 공정 변수와 마모 특성 간의 관계를 그래프로 나타내고 수학적 관계식을 도출하였다.

연구 주제 및 범위:

- 연구 주제: 주조 Al-Si-Mg-Fe 합금의 건식 슬라이딩 마모 특성 및 결과 평가.

- 연구 범위: 주조 공법(샌드, 인베스트먼트, 다이캐스팅), 접촉 시간(0-50분), 슬라이딩 속도(0-3.5 m/sec), 수직 압력(0-1.25 MPa)의 변수가 마모량, 마찰력, 온도, 경도 및 미세조직에 미치는 영향을 분석하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 다이캐스팅으로 제작된 합금은 샌드 캐스팅 및 인베스트먼트 캐스팅 합금에 비해 우수한 기계적 특성(인장 강도, 연신율, 경도)을 나타냈다. 이는 다이캐스팅의 빠른 응고 속도로 인한 미세한 결정립 구조 때문이다.

- 마모 손실은 접촉 시간과 수직 압력이 증가함에 따라 증가했으며, 슬라이딩 속도가 증가함에 따라 감소했다. 모든 조건에서 다이캐스팅 시편이 가장 우수한 내마모성을 보였다.

- 마찰력은 접촉 시간에 따라 약 30분까지 증가하다가 감소했으며, 슬라이딩 속도가 증가함에 따라 감소하고, 수직 압력이 증가함에 따라 지수적으로 증가했다.

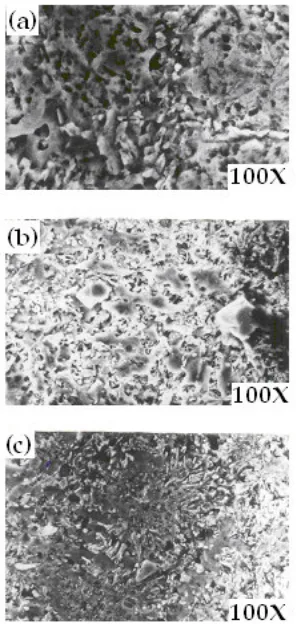

- 마모 시험 후 시편의 경도는 가공 경화로 인해 증가했으며, 마모된 표면의 미세조직은 마찰열과 변형으로 인해 더 미세해졌다.

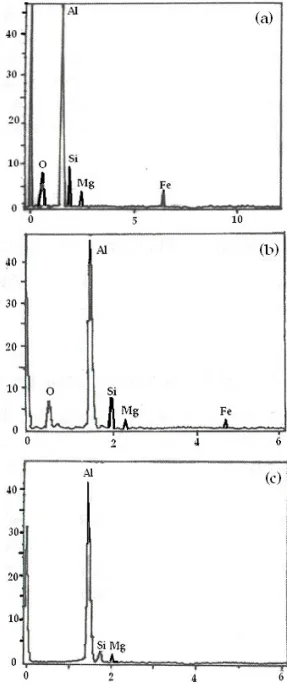

- 마모 메커니즘은 연삭, 유착, 슬립, 용융 마모 및 산화 현상을 포함하며, EDX 분석 결과 마모 표면에 산화물(Fe₂O₃, Al₂O₃, MgO)이 형성되었음이 확인되었다.

Figure Name List:

- Figure 1: Microstructures of Al-Si-Mg-Fe alloys produced by (a) sand cast (b) investment cast, and (c) die cast processes

- Figure 2: Influence of contact time on wear.

- Figure 3: Influence of sliding speed on wear.

- Figure 4: Influence of normal pressure on wear.

- Figure 5: Influence of contact time on frictional force.

- Figure 6: Influence of sliding speed on frictional force.

- Figure 7: Influence of normal pressure on frictional force.

- Figure 8: Influence of contact time on temperature rise.

- Figure 9: Influence of sliding speed on frictional force.

- Figure 10: Influence of normal pressure on temperature rise.

- Figure 11: Hardness values of worn specimens

- Figure 12: Microstructures of Al-Si-Mg-Fe alloy worn specimens (a) sand cast, (b) investment cast, and (c) die cast.

- Figure 13: EDX analysis of Al-Si-Mg-Fe alloy worn surfaces (a) sand cast, (b) investment cast, and (c) die cast.

7. 결론:

본 연구로부터 다음과 같은 결론을 도출하였다. 1. 결정립 미세화제(Al-Ti 마스터 합금)와 스트론튬 개량제 첨가로 내마모성이 향상된다. 2. 일정한 접촉 시간과 슬라이딩 속도에서 수직 압력이 증가하면 마모 손실이 증가한다. 3. 일정한 수직 압력과 슬라이딩 속도에서 접촉 시간이 증가하면 마모 손실이 증가한다. 4. 일정한 수직 압력과 접촉 시간에서 슬라이딩 속도가 증가하면 마모 손실이 감소한다. 5. Al-Si-Mg-Fe 합금은 연삭, 유착, 슬립, 용융 마모 및 산화 메커니즘을 나타낸다. 6. 마모의 결과로 Al-Si-Mg-Fe 합금의 가공 경화와 미세조직 구성 요소의 확산이 발생한다.

8. 참고문헌:

- Odani, Y. (1994), “Aluminium Alloys", Metal Powder Report, 49, 36-40.

- Noguchi, M. & Fukizawa, K. (1993), “Aluminium composite cylinder liners", Advances in Materials and Processes, 143(6), 19-21.

- Sarkar, A D. (1976), “Wear of metals", Pregaman Press, England, 1976.

- Kori. S A, Murty. B S, and Chakraborty. M. (2000), “Development of an efficient grain refiner for Al-7Si alloy and its modification with strontium", Materials science and engineering, 25, 94-104.

전문가 Q&A: 주요 질문과 답변

기술 전문가가 가질 만한 심층적인 질문과 논문에 기반한 답변을 정리했습니다.

Q1: 슬라이딩 속도가 증가할수록 마모량이 감소하는 이유는 무엇입니까? A1: 논문에 따르면, 슬라이딩 속도가 증가함에 따라 슬립(slip) 현상이 나타나기 시작합니다. 고속에서는 이 슬립 현상이 연삭 마모 메커니즘(abrasive mechanism)보다 우세해져 결과적으로 금속의 이탈이 감속되고 마모량이 낮아집니다. 즉, 접촉면 사이의 상대 운동 특성이 변하면서 마모를 줄이는 효과가 나타나는 것입니다.

Q2: 다이캐스팅 합금의 우수한 성능을 유발하는 구체적인 미세조직 변화는 무엇입니까? A2: 다이캐스팅 공정의 빠른 응고 속도가 핵심입니다. 이로 인해 샌드 캐스팅에서 나타나는 크고 길쭉한 α-Al 수지상정과 판상 실리콘이, 미세하고 균일한 등축정 α-Al 수지상정과 미세 입자 형태의 실리콘으로 변형됩니다. 논문의 그림 1에서 이러한 미세조직의 차이를 명확히 확인할 수 있으며, 이 미세하고 균일한 구조가 기계적 특성과 내마모성을 크게 향상시킵니다.

Q3: 논문에서 언급된 "용융 마모"와 "산화 현상"을 뒷받침하는 증거는 무엇입니까? A3: 용융 마모(melt wear)는 높은 수직 압력이 가해질 때 국부적인 마찰면의 온도가 상승하여 발생한다고 설명됩니다. 산화 현상(oxidative phenomena)에 대한 직접적인 증거는 그림 13의 EDX 분석 결과에서 찾을 수 있습니다. 마모된 표면에서 산소(O) 피크가 뚜렷하게 관찰되었으며, 이는 Fe₂O₃, Al₂O₃, MgO와 같은 산화물이 형성되었음을 나타내어 마모 과정에 산화가 개입했음을 확인시켜 줍니다.

Q4: 접촉 시간에 따라 마찰력이 증가하다가 다시 감소하는 이유는 무엇입니까? A4: 그림 5에서 볼 수 있듯이, 마찰력은 시험 초기(약 30분까지)에는 연삭 메커니즘이 지배적이어서 증가합니다. 하지만 접촉 시간이 길어지면 유착 메커니즘(adhesive mechanism)이 활성화되면서 핀과 디스크 사이에 점성층(viscous layer)이 형성됩니다. 이 점성층이 마찰 계수를 감소시켜 결과적으로 마찰력이 감소하게 됩니다.

Q5: 그림 11에 나타난 마모 후 경도 증가는 어떤 실질적인 의미를 가집니까? A5: 마모 후 경도 증가는 마모 과정에서 가공 경화(work hardening)가 발생했음을 의미합니다. 이는 마찰열과 소성 변형으로 인해 마모층의 전위(dislocation) 밀도가 증가하여 재료가 더 단단해지는 현상입니다. 이는 실제 부품이 사용 환경에서 표면 특성이 변할 수 있음을 시사하며, 부품의 장기적인 성능과 내구성을 평가할 때 중요한 고려 사항이 됩니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 Al-Si-Mg-Fe 합금의 내마모성을 극대화하는 데 있어 주조 공법의 선택이 얼마나 중요한지를 명확히 보여주었습니다. 핵심적인 발견은 빠른 응고 속도를 특징으로 하는 다이캐스팅 공법이 미세하고 균일한 조직을 형성하여 다른 주조 공법에 비해 월등한 내마모성을 제공한다는 것입니다. 이러한 알루미늄 다이캐스팅 마모 특성에 대한 깊이 있는 이해는 R&D 및 운영팀이 더 높은 내구성과 신뢰성을 가진 부품을 생산하는 데 직접적인 도움을 줄 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS" (저자: A.Chennakesava Reddy, S. Madhava Reddy) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: The Icfai University Journal of Mechanical Engineering, Vol. III, No. 1, 2010

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.