이 기술 요약은 Ong Chin Yee가 2012년 UTHM, Batu Pahat에서 발표한 학술 논문 "Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting"를 기반으로 작성되었습니다. CASTMAN 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI를 활용하여 HPDC 전문가를 위해 분석하고 요약했습니다.

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2682.webp)

키워드

- 주요 키워드: 중력 주조 다중 캐비티

- 보조 키워드: 수직 배열, 수평 배열, A356 합금, 기계적 특성, 미세구조 분석, 기공율, 인장 강도

요약

- 문제점: 제조업체들은 다중 캐비티 몰드에서 생산된 제품이 동일한 품질을 가진다고 가정하지만, 캐비티 배열에 따라 기계적 특성과 결함(예: 기공, 균열)에 차이가 발생합니다.

- 방법: A356 알루미늄 합금 주조물을 수직 및 수평 몰드 배열로 비교하여 기계적 특성(인장 강도, 경도, 충격 강도)과 미세구조(기공율, 결정립 구조)를 분석했습니다.

- 주요 발견: 수직 배열 주조물은 수평 배열 대비 경도가 5.55% 높고, 충격 강도가 11.8~46.15% 높으며, 극한 인장 강도가 11.81% 높습니다.

- 결론: 수직 몰드 배열은 주조 품질을 크게 향상시키며, 생산 최적화를 위한 실질적인 통찰을 제공합니다.

문제점: HPDC 전문가에게 이 연구가 중요한 이유

중력 주조(GDC)에서 제조업체들은 수직 또는 수평 다중 캐비티 몰드에서 생산된 제품이 동일한 품질을 가진다고 가정합니다. 그러나 실제로는 기공, 균열, 불균일한 기계적 특성과 같은 결함이 이 가정을 뒤흔듭니다(Ref. [24]). 이러한 결함은 자동차나 항공우주 부품과 같은 중요한 응용 분야에서 제품 성능을 저하시켜 비용이 많이 드는 재작업이나 실패를 초래할 수 있습니다. 이 연구는 몰드 배열이 주조 품질에 미치는 영향을 이해하여 제조업체가 제품 신뢰성과 일관성을 개선하기 위한 정보에 기반한 결정을 내릴 수 있도록 돕는 중요한 산업 문제를 다룹니다.

방법: 연구 방법론 분석

이 연구는 A356 알루미늄 합금을 사용하여 연강 몰드에서 수직 및 수평 다중 캐비티로 주조물을 제작했습니다(Ref. [24], Section 3.1). 방법론은 다음과 같습니다:

- 몰드 설계 및 제작: 다중 캐비티 몰드를 설계하고(Figure 3.1, 3.6), 실리콘 스프레이와 K형 열전대를 사용하여 예열했습니다(Figure 4.1, 4.2).

- 주조 공정: A356 용융물을 800°C, 850°C, 900°C 온도에서 주입했습니다(Section 4.1).

- 기계적 시험: Izod 충격 시험(Section 3.2.1), Vickers 미세 경도 시험(Section 3.2.2), 인장 시험(Section 3.2.3)을 통해 강도와 인성을 평가했습니다.

- 미세구조 분석: 밀도 시험(Section 3.3.1), 기공율 시험(Section 3.3.2), 광학 현미경(Section 3.3.3), SEM(Section 3.3.4)을 통해 내부 결함과 결정립 구조를 분석했습니다.

이 엄격한 접근법은 배열 간 주조 품질의 포괄적인 비교를 보장합니다.

주요 발견: 핵심 결과 및 데이터

이 연구는 수직 및 수평 배열 간 기계적 특성과 미세구조에서 상당한 차이를 밝혀냈습니다(Section 4.3):

- 경도: 수직 배열 주조물은 수평 배열 대비 Vickers 경도가 5.55% 높았으며, 이는 빠른 냉각과 미세한 결정립 구조에 기인합니다(Figure 4.9).

- 충격 강도: 수직 주조물은 0

1.9J로, 수평 주조물(21.1J)보다 11.8~46.15% 높은 충격 강도를 보였습니다(Figures 4.10, 4.11, 4.12). - 인장 강도: 수직 주조물의 극한 인장 강도(UTS)는 121.82 MPa로, 수평 주조물(101.78 MPa)보다 11.81% 높았습니다(Figures 4.13, 4.15; Table 4.12).

- 기공율: 수직 배열의 미세 기공율은 수평 배열 대비 5.35% 낮았으며, 내부 건전성이 더 우수함을 나타냅니다(Tables 4.15, 4.16; Figures 4.17, 4.18).

이러한 결과는 수직 배열의 우수한 성능을 강조하며, 이는 개선된 용융 금속 흐름과 감소된 난류에 기인합니다(Section 4.3.6).

HPDC 제품에 대한 실질적 시사점

이 연구는 중력 주조 작업을 최적화하기 위한 실질적인 통찰을 제공합니다:

- 공정 엔지니어: 수직 캐비티 배열로 전환하면 미세 기공율을 5.35% 줄일 수 있으며(Table 4.15), 주조 건전성을 높이고 수축 기공과 같은 결함을 줄일 수 있습니다(Figure 2.10).

- 품질 관리: 수직 주조물의 높은 경도(Figure 4.7)와 인장 강도(Figure 4.13)는 품질 보증을 위한 신뢰할 수 있는 지표를 제공하여 결함을 조기에 탐지할 수 있습니다.

- 다이 설계: 수직 몰드 설계는 방향성 응고를 촉진하여 매크로 기공율을 최소화하고(Figures 4.13-4.18) 기계적 특성을 개선합니다(Section 5.1).

수직 배열을 채택함으로써 제조업체는 더 강하고 신뢰할 수 있는 주조물을 얻을 수 있으며, 스크랩 비율을 줄이고 비용 효율성을 향상시킬 수 있습니다.

논문 세부 정보

1. 개요:

- 제목: Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting

- 저자: Ong Chin Yee

- 출판 연도: 2012

- 출판지/학회: UTHM, Batu Pahat

- 키워드: 중력 주조, A356 합금, 수직 배열, 수평 배열, 기계적 특성, 미세구조, 기공율

2. 초록:

다중 캐비티 중력 주조는 수직 및 수평 몰드 배열에서 흔히 사용되지만, 제조업체들은 제품 품질이 동일하다고 가정합니다. 이 연구는 A356 합금 주조물을 조사하여 수직 배열이 수평 배열 대비 경도(5.55% 높음), 충격 강도(11.8~46.15% 높음), 인장 강도(11.81% 높음), 미세 기공율(5.35% 낮음)에서 우수함을 밝혔습니다.

3. 서론:

서론은 중력 주조가 샌드 주조보다 우수한 치수 정확도로 복잡한 금속 부품을 생산하는 공정임을 설명합니다(Ref. [1]). 다중 캐비티 제품이 동일하다는 산업의 가정에도 불구하고 기계적 특성과 결함의 잠재적 차이를 강조합니다(Section 1.2).

4. 연구 요약:

- 연구 주제 배경: 중력 주조는 기어, 자동차 부품 등 알루미늄 합금 부품 생산에 널리 사용됩니다(Section 1.1).

- 기존 연구 현황: 이전 연구는 단일 캐비티 주조 또는 결함 분석에 초점을 맞췄지만, 다중 캐비티 배열 비교는 부족했습니다(Section 2).

- 연구 목적: 수직 및 수평 다중 캐비티 몰드에서 생산된 A356 합금 주조물의 기계적 특성과 미세구조를 비교합니다(Section 1.3).

- 핵심 연구: 경도, 충격 강도, 인장 강도, 기공율을 표준 시험과 현미경으로 분석했습니다(Section 3).

5. 연구 방법론

- 연구 설계: 수직 및 수평 몰드 배열에서 A356 합금 주조물 비교 연구(Section 3.1).

- 데이터 수집 및 분석 방법: 800°C, 850°C, 900°C 주입 온도에서 기계적 시험(Izod, Vickers, 인장)과 미세구조 분석(밀도, 기공율, OM, SEM)을 수행했습니다(Sections 3.2, 3.3).

- 연구 주제 및 범위: A356 합금, 연강 몰드, 다중 캐비티 배열에 초점을 맞췄습니다(Section 1.4).

6. 주요 결과:

- 주요 결과: 수직 배열은 경도(5.55% 높음, Figure 4.9), 충격 강도(11.8~46.15% 높음, Figures 4.10-4.12), 인장 강도(11.81% 높음, Table 4.12), 미세 기공율(5.35% 낮음, Table 4.15)에서 수평 배열을 능가했습니다.

- 그림 목록:

![Figure 1.2: principle of gravity die casting [3].](https://castman.co.kr/wp-content/uploads/image-2683.webp)

![Figure 2.6: Example of gas porosity defect [10].](https://castman.co.kr/wp-content/uploads/image-2685.webp)

![Figure 2.12: Cooling curve depicting undercooling and subsequent recalescence [1].](https://castman.co.kr/wp-content/uploads/image-2686.webp)

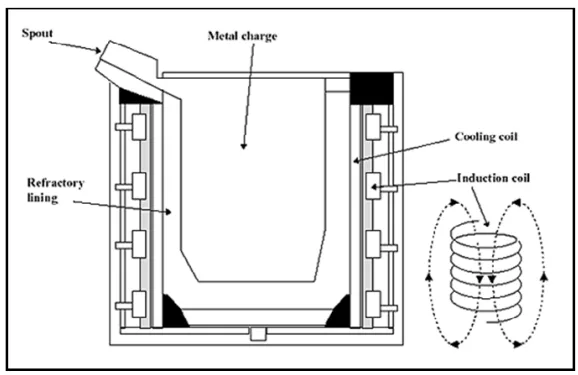

- Figure 1.1: Gravity die mold

- Figure 1.2: Principle of gravity die casting

- Figure 1.3: Example of multiple die cavities

- Figure 2.1: Electric Induction Furnace (Coreless)

- Figure 2.2: Typical Cupola Furnace

- Figure 2.3: Direct Arc Furnace

- Figure 2.4: Crucible Furnace

- Figure 2.5: Rotating Furnace

- Figure 2.6: Example of gas porosity defect

- Figure 2.7: Example of misrun defect

- Figure 2.8: Example of cold shut defect

- Figure 2.9: Example of hot tear defect

- Figure 2.10: Example of shrinkage porosity

- Figure 2.11: Cooling curve for a pure metal or eutectic-composition

- Figure 2.12: Cooling curve depicting undercooling & subsequent recalescence

- Figure 2.13: Schematic illustration of three shrinkage regimes

- Figure 2.14: Solidification model for an unfed sphere

- Figure 2.15: Hydrogen solubility in aluminum and two of its alloys

- Figure 2.16: Hydrogen content of liquid aluminum

- Figure 2.17: Two types of ladle used to pour casting

- Figure 2.18: Multi-cavity Core Box for Core Shooters

- Figure 2.19: The height of sprue

- Figure 2.20: Pouring basin design

- Figure 2.21: Proper sprue design

- Figure 2.22: Sprue base

- Figure 2.23: Runner

- Figure 2.24: Runner extension

- Figure 2.25: Molten metal flowing from the runner to the gate

- Figure 2.26: The ratio of runner for each gate

- Figure 2.27: Top riser and side riser (blind riser)

- Figure 2.28: SEM micrographs showing as-cast microstructure of alloys

- Figure 2.29: SEM micrographs showing as-cast microstructure of alloys

- Figure 3.1-3.10: Mold designs for vertical and horizontal arrangements

- Figure 3.11: Crucible furnace

- Figure 3.12-3.34: Testing equipment and procedures

- Figure 4.1-4.39: Casting process, defects, and microstructure results

7. 결론:

수직 배열 주조물은 용융 금속 흐름과 응고 제어가 우수하여 기계적 특성이 뛰어나고 기공율이 낮습니다. 이 연구는 수직 배열을 통해 주조 품질을 향상시킬 것을 권장합니다(Section 5.1).

8. 참고문헌:

- [1] Degagmo, E. P., Black, J. T. & Kohser, R. A. (2003). Materials and Processes in Manufacturing. 9th ed. USA: Wiley.

- [2] Gravity Die Casting: Introduction. Retrieved 2011. from Zhejiang Dongrun Casting Industry&Trade Co. Ltd.

- [3] Gravity Die Casting. Retrieved Dec 3, 2011, from IndiaMART InterMESH Limited.

- [4] Lumley, R. (2011). Fundamentals of Aluminum Metallurgy. Cambridge: Woodhead Publishing Limited.

- [10] Apelian, D. (2009). Aluminum Cast Alloys: Enabling Tools for Improved Performance. Wheeling, Illinois: North American Die Casting Association.

- [24] Ong Chin Yee (2012). Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting, UTHM, Batu Pahat.

전문가 Q&A: 주요 질문에 대한 답변

Q1: 이 연구에서 주조 품질 향상에 가장 중요한 요소는 무엇인가요?

A1: 연구는 몰드 배열(수직 vs. 수평)이 가장 중요한 요소라고 결론지었습니다. 수직 배열은 경도, 충격 강도, 인장 강도를 개선하며, 이는 Section 4.3 및 Figures 4.9, 4.10, 4.13에서 뒷받침됩니다.

Q2: 이 연구는 주조 결함 해결을 위한 전통적 방법과 어떻게 비교되나요?

A2: 논문의 서론(Section 1.2)은 전통적 방법이 다중 캐비티 몰드에서 동일한 품질을 가정한다고 언급합니다. 이 연구는 배열 비교 분석을 도입하여 수직 몰드가 미세 기공율을 5.35% 줄인다고 보여줍니다(Table 4.15).

Q3: 이 결과는 모든 합금에 적용 가능한가요, 아니면 특정 합금에 한정되나요?

A3: Section 1.4에 설명된 바와 같이, 이 연구는 A356 알루미늄 합금에 초점을 맞췄습니다. 다른 합금에 대한 적용 가능성은 추가 연구가 필요합니다.

Q4: 연구자들이 결론에 도달하기 위해 사용한 구체적인 측정 또는 시뮬레이션 기술은 무엇인가요?

A4: 연구자들은 Izod 충격 시험, Vickers 미세 경도 시험, 인장 시험, 밀도 시험, 기공율 시험, 광학 현미경, SEM을 사용했으며, 이는 Sections 3.2와 3.3에 설명되어 있습니다.

Q5: 논문에 따르면 주요 한계 또는 향후 연구 분야는 무엇인가요?

A5: Section 5.2에서 저자들은 A356 합금과 연강 몰드에 초점을 맞춘 것이 주요 한계라고 언급하며, 다른 합금과 몰드 재료를 탐구할 것을 제안했습니다.

Q6: 주조 공장에 이 논문의 직접적이고 실질적인 교훈은 무엇인가요?

A6: 핵심 교훈은 수직 캐비티 배열을 채택하면 기계적 특성을 향상시키고 기공율을 줄일 수 있다는 것이며, 이는 Section 4.3의 결과로 강력히 뒷받침됩니다.

결론 및 다음 단계

이 연구는 중력 주조에서 주조 품질을 향상시키기 위한 귀중한 로드맵을 제공합니다. 수직 몰드 배열을 채택함으로써 제조업체는 기공율과 불균일한 기계적 특성과 같은 산업 문제를 해결하여 더 강하고 신뢰할 수 있는 부품을 얻을 수 있습니다.

CASTMAN은 최신 산업 연구를 활용하여 고객의 가장 어려운 주조 문제를 해결하는 데 전념하고 있습니다. 이 논문에서 논의된 문제가 귀하의 운영 목표와 관련이 있다면, 당사 엔지니어링 팀에 연락하여 이러한 첨단 원리를 귀하의 부품에 구현하는 방법을 논의하십시오.

저작권

- 이 자료는 "Ong Chin Yee"의 논문 "Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting"를 기반으로 합니다.

- 논문 출처: 공개되지 않음 (UTHM, Batu Pahat).

- 이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용은 금지됩니다.

저작권 © 2025 CASTMAN. 모든 권리 보유.