본 소개 자료는 Int. J. Corros. Scale Inhib.에서 발행한 논문 "Improvement and stabilization of the electrochemical properties of zinc alloys during casting"의 연구 내용입니다.

1. 개요:

- 제목: Improvement and stabilization of the electrochemical properties of zinc alloys during casting (주조 중 아연 합금의 전기화학적 특성 개선 및 안정화)

- 저자: V.A. Kechin, E.Y. Lyublinski, A.V.Kireev and E.S. Prusov

- 출판 연도: 2019

- 게재 저널/학회: Int. J. Corros. Scale Inhib.

- 키워드: 희생 양극(sacrificial anodes), 구조(structure), 주조(foundry), 전기화학(electrochemistry)

2. 초록 (Abstract)

주조 희생 갈바닉 양극 합금의 "금속-전해질" 시스템에서 전기화학적 불균일성이 나타나는 주된 이유는 금속의 특성, 조성, 구조 등과 관련된 내부 요인입니다. 주조 양극 제조 기술을 개발할 때 합금의 구조적 균질성을 확보하는 데 특별한 주의를 기울여야 합니다. 주조 양극의 구조와 기본 특성 형성에 주된 역할을 하는 것은 주형 내 용융물의 응고 조건에 영향을 미치는 열적 과정입니다.

이 논문에서는 냉각 조건에 따른 주조 아연 희생 합금(ZSA)의 구조 및 기본 전기화학적 특성에 대한 연구 결과를 제시합니다. 다양한 냉각 강도에서 응고되는 금속(금속이 냉각될 때)과 형상(주형이 가열될 때)의 온도장 분석을 통해 주조 사이클 시간을 최적화할 수 있었습니다.

이는 주형의 초기 온도에 의해 결정되는 냉각 조건을 고려하여 트레드 전체 두께에 걸쳐 재료의 균일한 구조와 안정적인 전기화학적 특성을 보장합니다. 예를 들어, 18kg 무게의 아연 합금 트레드를 주조하는 경우 주조 전 주형 온도는 120–160°C여야 합니다. 이러한 조건에서 주조 희생 양극 합금의 필요한 품질이 달성됩니다. 전류 용량-효율 93–96%; 부식 전위 –Ec = 815–820 mV vs. SHE. 필요한 주조 사이클 시간은 10–14분입니다. 다양한 모양과 크기의 희생 양극에 대해서도 유사한 데이터가 얻어졌습니다.

수치 시뮬레이션 방법을 사용하여 아연 양극과 주조 주형(모래-점토, 주철 및 강철 수냉식)의 열적 상호 작용에 대한 연구 결과를 바탕으로 수냉식 주형에 양극을 주조하는 것이 타당하며, 이는 열 제거 및 주조 트레드의 균일한 구조를 얻는 데 가장 유리한 조건을 제공합니다. 얻어진 결과를 바탕으로 다양한 크기의 아연 양극 주조 기술이 개발되어 높고 안정적인 전기화학적 특성을 제공합니다.

3. 연구 배경:

연구 주제 배경:

- 열적 과정은 용융물의 응고 동안 주물의 대부분의 특성 형성에 주도적인 역할을 합니다[1-11].

- 주형 내 용융물의 응고 조건을 연구하는 것은 주조 열 이론의 가장 중요한 과제입니다.

선행 연구 현황:

- 희생 양극(SA) 주조 시 금속 주형의 온도 변동이 심합니다[12].

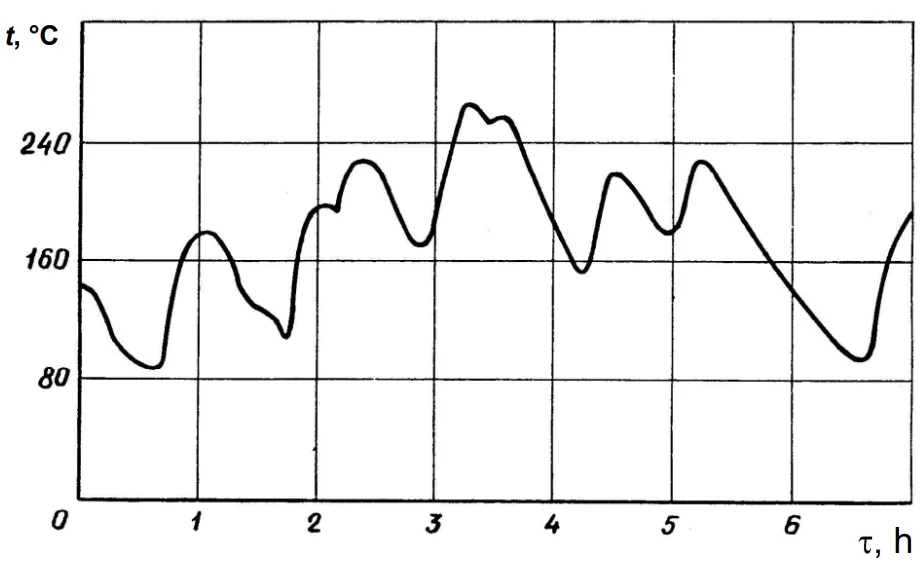

- 아연 SA 주조 중 일련의 주철 주형 중 하나의 온도에 대한 지속적인 모니터링 결과, 교대 근무 동안 초기 주형 온도가 80°C에서 260°C로 변하는 것으로 나타났습니다(그림 1).

- 주형 온도가 20°C에서 300°C로 변하면 아연-알루미늄 합금의 전류 용량(CC)이 96%에서 80%로 떨어집니다.

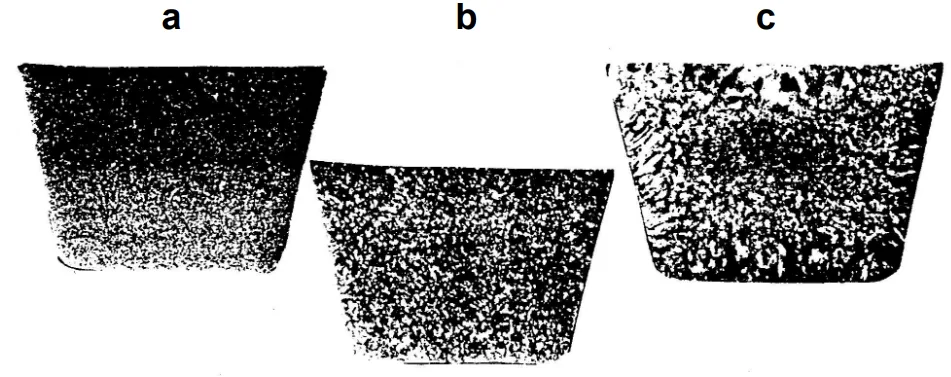

- 금속 주형에 채워진 ZSA의 거시 구조를 고려할 때, 피질, 주상 및 비정향 결정의 세 가지 특징적인 영역이 구별됩니다(그림 2).

연구 필요성:

- 온도 변동은 ZSA 전기화학적 특성의 불안정화 및 감소를 설명할 수 있습니다.

- 특히 CC와 같은 보호 특성의 분산을 피하기 위해 주조 전에 주형의 온도를 제어해야 할 필요가 있습니다.

- 다양한 냉각 조건은 주조 희생 양극 단면의 온도 강하 변화를 일으켜 결정 구조와 특성을 변화시킵니다.

4. 연구 목적 및 연구 문제:

연구 목적:

- 냉각 열 조건에 따른 Zn-Al 합금으로 만든 주조 희생 양극의 구조 및 기본 전기화학적 특성을 연구합니다.

핵심 연구:

- 냉각 조건이 주조 아연 희생 합금의 구조 및 전기화학적 특성에 미치는 영향 조사.

- 주형의 초기 온도를 기준으로 주조 사이클 시간 최적화.

- 높고 안정적인 전기화학적 특성을 가진 아연 양극 주조 기술 개발.

5. 연구 방법

- 연구 설계: 실험 연구, 온도 측정 및 쏟아내기(pouring out) 방법 사용. 수치 시뮬레이션 방법도 사용되었습니다.

- 데이터 수집:

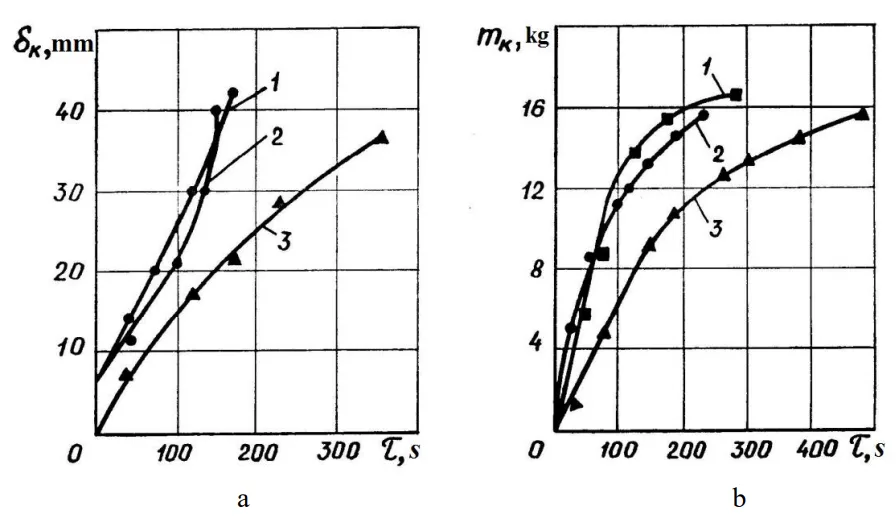

- 온도 측정: 용융 응고의 냉각 곡선에서 트레드 및 형상의 온도장을 구성했습니다. 12점 전위차계를 사용한 열전대 배열(그림 3)이 사용되었습니다.

- 쏟아내기: 응고 특성을 확인하기 위해 합금을 일정한 간격으로 쏟아냈습니다.

- 전기화학적 시험: 샘플은 양극 분극을 가한 3% NaCl 수용액에서 시험했습니다(그림 4). 전위는 전위차계 모델 IPC와 염화은 기준 전극을 사용하여 측정했습니다.

- 분석 방법: 온도장 분석, 거시 구조 검사(그림 2) 및 전기화학적 시험. CC와 주조 온도/응고 속도 간의 관계를 설명하기 위해 회귀 방정식을 개발했습니다.

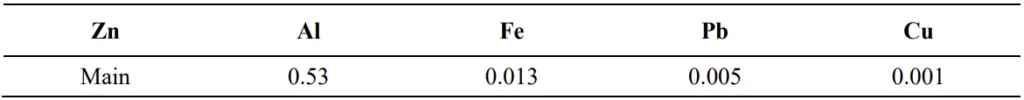

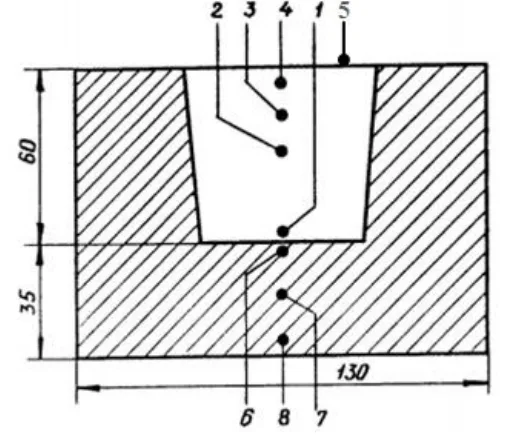

- 연구 범위: Zn-Al 시스템의 트레드 합금(표 1). 주조 온도는 480°C로 일정하게 유지했습니다. 주철 주형의 초기 온도는 20, 160, 310°C였습니다.

6. 주요 연구 결과:

주요 연구 결과 및 제시된 데이터 분석:

- 다양한 냉각 조건은 주조 희생 양극의 결정 구조와 특성에 변화를 일으킵니다.

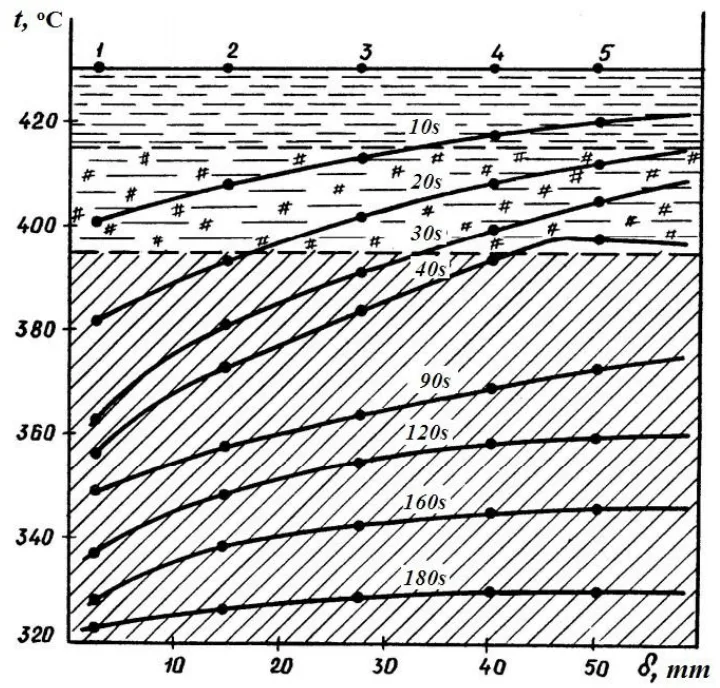

- 방향성 응고를 위한 최상의 조건은 더 높은 온도 강하(160°C 이하의 주형에서 응고)에서 제공됩니다.

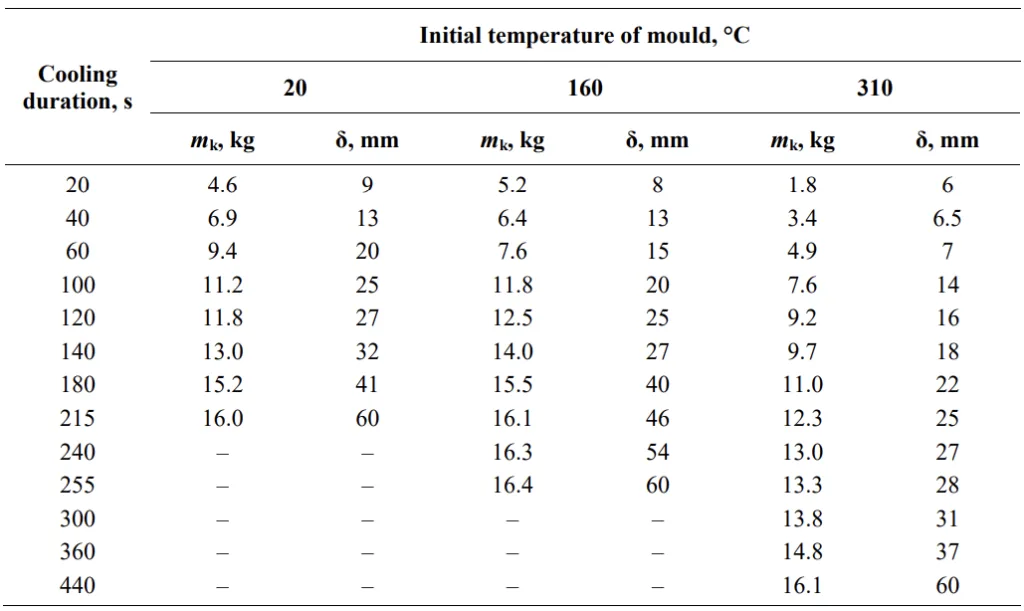

- 금속 주형에서 ZSA 트레드의 완전 응고 시간은 초기 온도에 따라 달라집니다(표 2).

- 18kg 무게의 아연 합금 트레드를 주조하기 전 주형 온도는 필요한 품질(전류 용량-효율 93–96%; 부식 전위 –Ec = 815–820 mV vs. SHE)을 얻기 위해 120–160°C여야 합니다.

- 필요한 주조 사이클 시간은 10–14분입니다(그림 7).

- 합금의 CC는 응고 속도에 따라 증가합니다(그림 10).

- 회귀 방정식:

- CC = 127 – 0.072tc (식 1)

- CC = 84.21 + 0.035 Vs (식 2)

- 수냉식 주형은 열 제거 및 균일한 구조를 얻는 데 가장 유리한 조건을 제공합니다.

그림 이름 목록:

- 그림 1. ZSA 주조 중 주형 온도 변화.

- 그림 2. 주형 초기 온도 20°C(a), 160°C(b), 310°C(c)에서 다양한 응고 및 냉각 조건 하에서의 아연 희생 양극의 거시 구조.

- 그림 3. 경화 합금(1-5) 및 주철 주형(6-8)의 온도장 측정을 위한 열전대 설치 구성.

- 그림 4. 홀더에 고정되고 역청과 파라핀 혼합물로 코팅된 전기화학적 시험용 샘플: 1 구리 홀더, 2 – PVC 파이프, 3 – 코팅, 4 – 시험 샘플.

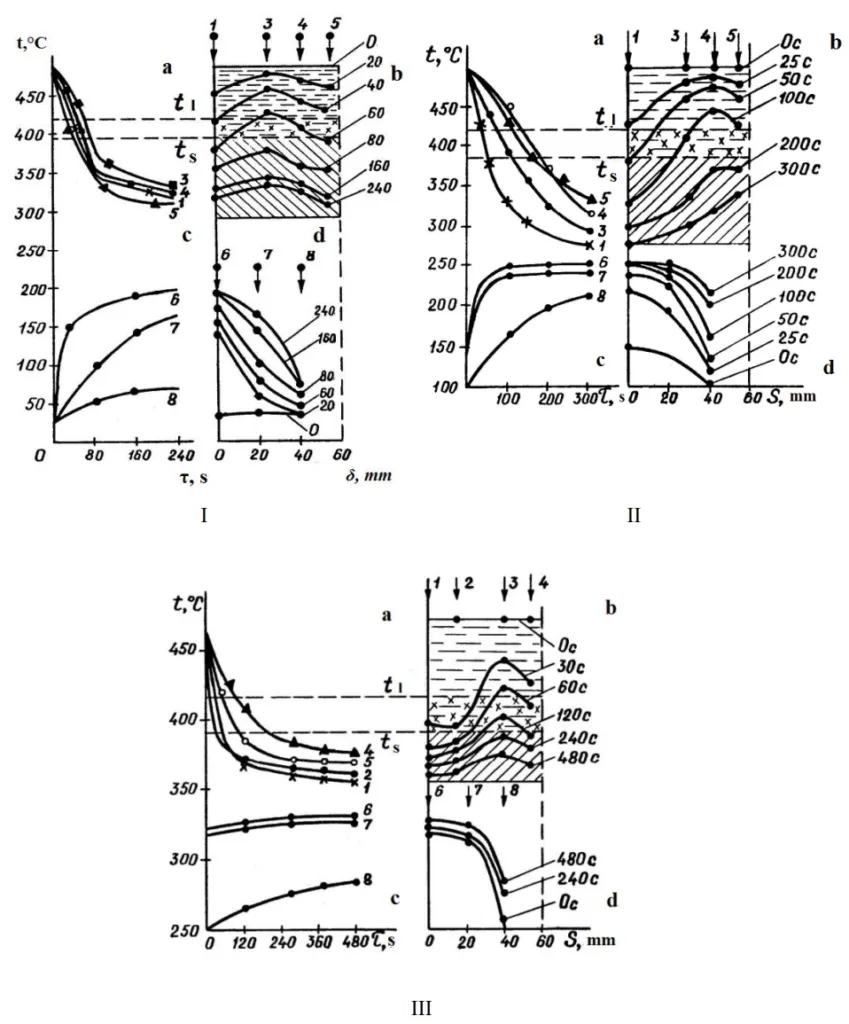

- 그림 5. 20°C(I), 160°C(II), 310°C(III) 주형 온도에서 응고 합금 및 주철 주형의 높이에 따른 온도 변화: a, b – 각각 냉각 및 가열 곡선; c, d – 응고 합금 및 형상의 온도장.

- 그림 6. 다양한 냉각 조건에서 금속의 두께(a) 및 질량(b) 변화. 1, 2, 3 – 각각 20, 160, 310°C의 주형 초기 온도.

- 그림 7. 주형 내 주물의 냉각 시간 t1, 설정 온도 t2까지 주형 냉각 및 주형 초기 온도에 따른 총 주조 사이클 tc의 의존성.

- 그림 8. 비금속(a) 및 금속 주형(b)에 주조하여 아연 합금 CC 변화에 대한 주조 온도의 영향.

- 그림 9. 비금속 및 금속(VII, VIII, IX) 주형에 다음 주조 온도로 주조했을 때 CP1(I, II, III), CP2(IV, V, VI) 합금의 미세 구조: I, IV, VII – 450°C; II, V, VII – 500°C; III, VI, IX – 550°C (×100).

- 그림 10. 응고 속도에 따른 ZSA1(a) 및 ZSA2(b) 합금의 CC 및 미세 구조 변화.

- 그림 11. 아연 트레드(희생 양극) 생산을 위한 주형 구조.

- 그림 12. 수냉식 주형에 주조할 때 주조 트레드의 온도 변화.

7. 결론:

주요 결과 요약:

- 다양한 냉각 조건은 주조 아연 희생 양극의 전기화학적 특성에 큰 영향을 미칩니다.

- 방향성 응고는 160°C를 초과하지 않는 주형 온도로 가장 잘 달성됩니다.

- 주입 전 일정한 주형 온도를 유지하는 것은 일관된 주조 품질에 매우 중요합니다.

- 방향성 열 싱크가 있는 수냉식 주형은 응고 및 제품 품질에 대한 향상된 제어를 제공합니다.

- 진동 개방형 주철 주형을 사용하여 주조 공정의 복잡성이 감소했습니다.

향후 확장 연구 가능 분야:

- 본 논문에서는 향후 연구를 명시적으로 제안하지 않지만, 다양한 합금 조성과 다양한 냉각 조건에 대한 반응을 추가로 조사하는 것이 유익할 수 있습니다.

8. 참고 문헌:

- [1] D.M. Stefanescu, Science and Engineering of Casting Solidification, 3rd ed., 2015, Springer International Publishing AG, Switzerland, p. 559.

- [2] J. Dantzig and M. Rappaz, Solidification, 2009, Taylor & Francis Group, CRS Press, p. 621.

- [3] J. Campbell, Casting, 2nd ed., 2003, Butterworth-Heinemann, Elsevier, p. 335.

- [4] F.S. Yang and F. Ni, Effect of Cooling Rate on the Solidification of Zn-5wt%Al Alloy, Adv. Mater. Res., 2012, 366, 502-505.

- [5] M. Krupiński, B. Krupińska, K. Labisz, Z. Rdzawski and W. Borek, Influence of cooling rate on crystallization kinetics on microstructure of cast zinc alloys, J. Therm. Anal. Calorim., 2014, 118, no. 2, 1361–1367.

- [6] R.-N. Ma, Y.-Z. Fan, A. Du and P.-P. Zhang, Effect of cooling rate on morphology and corrosion resistance of Zn-Al-Mg alloy, Cailiao Rechuli Xuebao/Transactions of Materials and Heat Treatment, 2015, 36, no. 4, 49–55.

- [7] V.A. Kechin and E.Y. Lyublinski, New Sacrificial Anodic Alloys, NACE International, 2018, Phoenix, USA, Paper C2018–11388.

- [8] C. Jennings, A comparison of the structure and Consumption Rate for Centrifugally Cast Anodes Compared with Die-Cast Anodes, NACE International, 2018, Phoenix, USA, Paper C2018–10954.

- [9] E. Lyublinski and V. Kechin, Formation of basic properties of galvanic anodes during the industrial production, EUROCORR 2017, Prague, Czhech Republic, Paper 72701.

- [10] A. Aghajani, M. Atapour and R. Alibek, Passivation of Zinc Anodes in Marine Conditions, Mater. Perform., 2016, 55, no. 9, 34.

- [11] V.A. Kechin and E. Lyublinski, New Sacrificial Anodic Alloys, EUROCORR 2016, Montpellier, France, Paper 0-6242.

- [12] V.A. Kechin, Theory and Technology of Cast Sacrificial Materials, Vladimir State University, 2004, p. 181 (in Russian).

- [13] V.A. Kechin and E.Y. Lyublinski, Zinc Alloys, Moscow, Metallurgiya, 1986, p. 247 (in Russian).

- [14] V.A. Kechin and A.B.Kireev, Riser for the production of cast treads sacrificial anodes, RF Patent No. 2492020, 2013 (in Russian).

9. 저작권:

- 본 자료는 "V.A. Kechin, E.Y. Lyublinski, A.V.Kireev and E.S. Prusov"의 논문 "Improvement and stabilization of the electrochemical properties of zinc alloys during casting"을 기반으로 합니다.

- 논문 출처: doi: 10.17675/2305-6894-2019-8-1-7

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.