본 요약 자료는 매사추세츠 공과대학교(Massachusetts Institute of Technology)의 연구 보고서 "LIFE CYCLE ANALYSIS OF CONVENTIONAL MANUFACTURING TECHNIQUES: DIE CASTING"을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목: LIFE CYCLE ANALYSIS OF CONVENTIONAL MANUFACTURING TECHNIQUES: DIE CASTING

- 저자: Stephanie Dalquist, Timothy Gutowski

- 발행 연도: 2004년 (12월 12일)

- 발행 학술지/학회: 매사추세츠 공과대학교 (Working Draft LMP-MIT-TGG-03-12-09-2004)

- 키워드: 다이캐스팅, 전과정 평가, 환경 영향, 알루미늄 고압 다이캐스팅, 에너지 분석, 용탕 준비, 금형 준비, 재생 알루미늄, 물질 부산물, VOC 배출.

2. 초록:

국가 총계 데이터 및 대표적인 기계 특성을 기반으로 한 다이캐스팅의 시스템 수준 환경 분석은 환경 영향이 고려되는 설계 및 제조 결정에 적용될 수 있습니다. 공정의 전과정을 검토함으로써, 금속 성형 공정의 환경 영향뿐만 아니라 용탕 준비 및 금형 준비와 같은 관련 공정의 영향도 고려할 수 있습니다. 알루미늄 고압 다이캐스팅에 대한 강조는 산업의 현재 상태와 환경 발자국을 반영합니다. 에너지 분석은 재생 알루미늄 사용의 명확하고 중요한 환경적 이점을 드러냅니다. 물질 부산물 분석은 한 분야의 개선이 다른 분야의 희생을 동반하는, 덜 명확한 해결책을 제시합니다.

3. 서론:

다이캐스팅은 짧은 사이클 타임 내에 높은 치수 정확도와 우수한 표면 조도를 가진 근사 형상(near-net shape)의 부품을 생산하는 데 사용되는 제조 공정입니다. 가장 일반적으로 알루미늄인 용융 금속이 고압 하에서 재사용 가능한 강철 금형(다이)의 공동부(cavity)로 강제 주입됩니다. 금속은 공기가 벤트를 통해 빠져나가는 동안 주입 시스템을 통해 구동됩니다. 완전한 부품이 주조되도록 공동부를 넘치게 할 만큼 충분한 금속이 있어야 합니다. 일단 채워지면, 응고 중에 금형에 가해지는 압력이 증가합니다. 금형의 두 반쪽이 분리되고 부품이 방출됩니다.

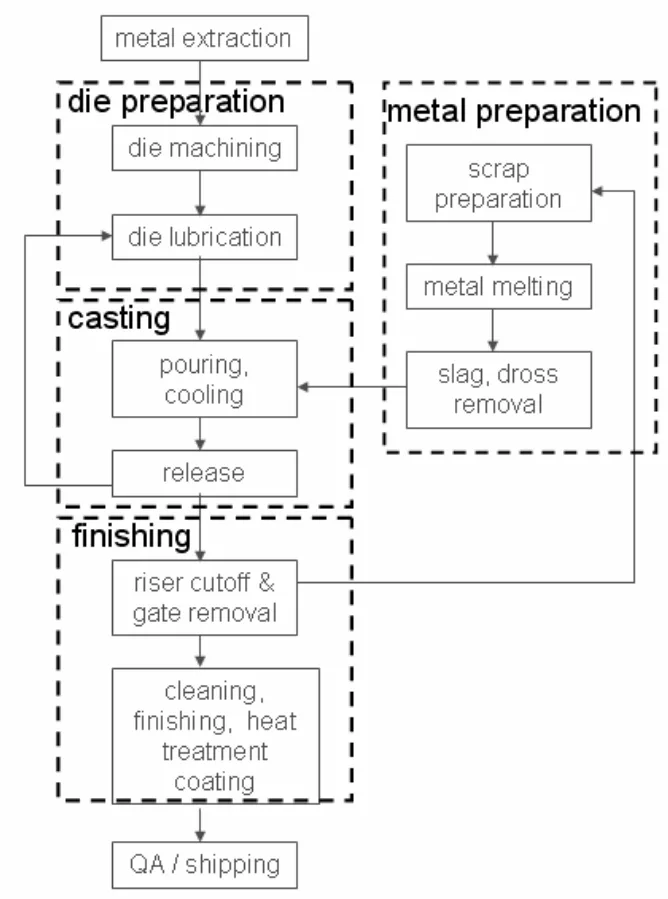

전과정 분석에 포함되어야 하는 제조 공정의 보조 기능에는 금형(다이) 준비, 용탕 준비 및 마무리 공정이 포함됩니다(Figure 1). 금형 준비에는 금형의 기계 가공 및 각 주조를 위한 준비가 포함됩니다. 금형은 많은 주조에 재사용될 수 있지만, 주조 사이에 이형을 용이하게 하기 위해 재윤활되어야 합니다. 한편, 장입 금속은 용해되고 산화된 금속은 스크랩으로 제거됩니다. 부품이 주조 후 방출되면, 최소한 주입 시스템의 흔적과 플래싱을 제거하기 위해 약간의 기계 가공 및 세척 작업이 수행되어야 합니다. 사양을 충족시키기 위해 다양한 기타 처리가 수행될 수 있습니다.

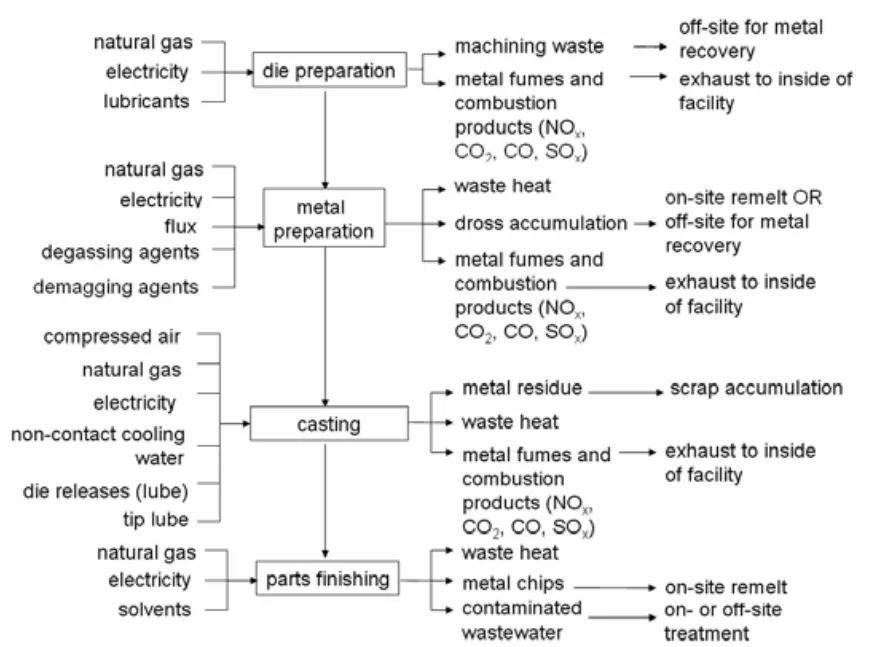

제조 공정의 전과정 목록의 일부로서, 주조 공장을 통과하는 에너지 및 물질 흐름을 설명해야 합니다(Figure 2). 다이캐스팅은 상당한 양의 에너지뿐만 아니라 유성 윤활제 및 냉각수와 같은 물질도 사용합니다.

4. 연구 요약:

연구 주제의 배경:

다이캐스팅은 특히 알루미늄을 사용하여 근사 형상의 금속 부품을 생산하는 데 널리 사용되는 제조 공정으로, 높은 치수 정확도와 우수한 표면 조도를 제공합니다. 금형 준비, 용탕 준비, 마무리 공정과 같은 필수 보조 기능을 포함하는 이 공정은 에너지 및 원자재 소비로 인해 주목할 만한 환경 발자국을 가지고 있습니다. 본 연구는 산업적 보급률과 관련된 환경 문제를 반영하여 알루미늄 고압 다이캐스팅에 중점을 둡니다.

선행 연구 현황:

본 논문은 국가 총계 데이터와 대표적인 기계 특성을 활용한 다이캐스팅의 포괄적인 시스템 수준 환경 분석이 환경적 고려 사항을 설계 및 제조 결정에 통합하는 데 가치가 있음을 시사합니다. 공정의 일부에 대한 특정 데이터 포인트와 분석은 존재했지만, 본 연구는 보다 전체적인 전과정 관점을 제공하는 것을 목표로 합니다.

연구 목적:

본 연구의 주요 목적은 다이캐스팅 공정의 시스템 수준 환경 분석을 수행하는 것입니다. 전체 수명 주기를 조사함으로써, 이 연구는 핵심 금속 성형 공정과 용탕 및 금형 준비와 같은 관련 활동의 환경 영향을 정량화하는 것을 목표로 합니다. 핵심 목표는 에너지 분석을 수행하여 재생 알루미늄 사용의 환경적 이점을 강조하는 것입니다. 또한, 이 연구는 한 영역의 개선이 다른 영역에 부정적인 영향을 미칠 수 있는 복잡한 상충 관계를 이해하기 위해 물질 부산물을 분석합니다.

핵심 연구 내용:

연구의 핵심은 알루미늄 고압 다이캐스팅을 중심으로 한 전과정 평가입니다. 이는 공정의 주요 단계에 걸쳐 에너지 소비 및 물질 부산물에 초점을 맞춘 환경 영향을 조사합니다:

- 금형 제조 및 준비 (윤활 포함)

- 용탕 준비 (용해, 스크랩 대 신재 알루미늄 사용, 드로스 형성 포함)

- 주조 작업 자체 (기계의 에너지 사용, 냉각)

- 마무리 공정

- 재활용 및 폐기물 발생

이 연구는 또한 지배적인 산업 동향과 잠재적인 환경적 결과를 조사합니다.

5. 연구 방법론

연구 설계:

본 연구는 다이캐스팅 공정의 시스템 수준 환경 평가를 수행하기 위해 전과정 평가(LCA) 프레임워크를 사용합니다. 목표는 에너지 및 물질 흐름을 설명하는 제조 공정에 대한 전과정 목록을 개발하는 것입니다.

데이터 수집 및 분석 방법:

분석은 "국가 총계 데이터 및 대표적인 기계 특성"을 기반으로 합니다. 데이터는 미국 환경 보호국(EPA), 미국 인구 조사국, 에너지 정보국(EIA), 산업별 보고서(예: Roberts, 2003a; Bergerson, 2001) 및 학술 문헌(예: Chapman, 1983)을 포함한 다양한 출처에서 수집되었습니다. 방법론에는 다이캐스팅 수명 주기의 여러 단계에서 에너지 투입량, 물질 소비량(Figure 2에 설명된 바와 같이), 배출물(VOC, HAP 및 온실가스와 같은) 및 부산물을 정량화하는 것이 포함됩니다. 여기에는 "에너지 분석"과 "물질 부산물 분석"이 포함됩니다.

연구 주제 및 범위:

본 연구는 주로 "알루미늄 고압 다이캐스팅"에 중점을 둡니다. 범위는 고압 다이캐스팅을 수행하는 알루미늄 주조 공장 내의 활동을 포함하며, 이러한 활동이 외주 처리되는 경우에도 금형 제작 및 마무리를 포함합니다. 조사된 수명 주기 단계는 원자재 고려 사항(신재 대 재생 알루미늄)에서부터 "금형 준비", "용탕 준비", "주조", "마무리" 및 "품질 보증/선적"(Figure 1에 요약된 바와 같이)에 이르며, "재활용 및 폐기물" 관리 및 "산업 동향"도 다룹니다.

6. 주요 결과:

주요 결과:

- 다이캐스팅 주조 공장 내 주요 기능(금형 준비, 용탕 준비, 주조, 마무리)은 최종 제품 킬로그램당 약 7.9 MJ의 에너지를 소비합니다. 발전 및 분배 중 에너지 손실을 고려하면 이 총 에너지 소비량은 14.9 MJ/kg으로 증가합니다(Table 3).

- 주조된 최종 제품 킬로그램당 주요 대기 배출물은 CO2 850-997그램, SOx 3.35그램, NOx 1.8그램으로 추정됩니다(Table 3).

- 재생 알루미늄(스크랩)의 사용은 상당한 환경적 이점을 제공합니다. 제조를 위해 재생 알루미늄을 준비하는 데 필요한 에너지는 16 MJ/kg으로, 신재 알루미늄에 필요한 270 MJ/kg보다 훨씬 낮습니다(Chapman, 1983, p.4에서 인용).

- 금형 준비 및 주조 공정에 사용되는 유성 윤활제는 휘발성 유기 화합물(VOC) 배출의 주요 원인으로 확인되었습니다(Figure 3). 수성 윤활제는 VOC 배출을 줄일 수 있지만, 유해 대기오염 입자(HAP) 배출 증가와 관련될 수 있어 환경적 상충 관계를 나타냅니다.

- 용탕 용해는 용탕 준비 과정에서 에너지를 많이 소비하는 부분이며, 가스 연소 반사로가 일반적입니다. 평균적인 용해로는 약 40%의 효율로 작동합니다(p.3).

- 주조기(일반적으로 알루미늄 합금용 냉가압실 방식)와 냉각수 순환과 같은 보조 시스템은 전체 에너지 소비에 크게 기여합니다. 대표적인 주조기는 주조 금속 1kg당 약 2.5 MJ을 사용하며, 냉각 시스템은 추가로 0.65 MJ/kg을 소비합니다(p.4).

- 물질 부산물 분석은 종종 "한 분야의 개선이 다른 분야의 희생을 동반하는"(초록) 복잡한 상황을 드러내며, 이는 다양한 유형의 윤활제 간의 상충 관계로 예시됩니다.

- 산업 동향은 대규모 주조 공장으로의 통합을 시사하며, 이는 환경 보고를 개선하고 새롭고 더 효율적인 기술에 대한 투자를 장려할 수 있습니다. 그러나 해외 생산 증가는 잠재적으로 덜 엄격한 환경 기준을 가진 지역으로 환경 부담을 이전할 수 있기 때문에 문제를 제기합니다(p.5).

그림 목록:

- Figure 1. 다이캐스팅 공정 내 주요 기능.

- Figure 2. 다이캐스팅 주조 공장의 주요 흐름 프로파일.

- Figure 3. 알루미늄 다이캐스팅 SIC에 대한 상위 TRI 대기 배출은 VOC의 높은 기여도를 보여줍니다. 상위 대기 배출은 금속 화합물, 세척액(에틸렌) 또는 윤활제(글리콜 에테르)입니다. 출처: US EPA, 1998.

- Figure 4. 2003년 미국 다이캐스팅의 금속 분포. 다이캐스팅된 금속의 총량은 203만 톤이었습니다. 출처: Schifo and Radia, 2004.

- Figure 5. 일반적인 냉가압실 다이캐스팅 기계 및 주요 요소. Heine, 1967에서 수정 인용.

- Figure 6. 일반적인 열가압실 다이캐스팅 기계 및 주요 요소. Heine, 1967에서 수정 인용.

- Figure 7. 제조업의 생산량 및 고용. 출처: US Congressional Budget Office, 2004.

- Figure 8. 소규모 주조 공장의 수는 대규모 주조 공장보다 더 빠른 속도로 감소해 왔으며, 대규모 주조 공장은 미국 다이캐스팅 산업에서 더 큰 비중을 차지하게 되었습니다.

7. 결론:

주조 공장 내에서 다이캐스팅 공정의 다양한 주요 기능은 킬로그램당 약 8 MJ의 에너지를 소비하며(Table 3), 또한 주조 공장에서 또 다른 킬로그램의 온실가스를 배출합니다.

다이캐스팅 부품에 대한 현재 및 증가하는 수요를 고려할 때, 미래를 위한 합리적인 제조 선택을 하기 위해서는 공정의 환경 부담을 이해해야 합니다. 절대적인 수치는 산업의 현재 상태를 나타내지만, 다른 제조 옵션과 비교하여 공정을 고려할 때 더욱 가치가 있습니다. 한 구성 요소에 대한 결과를 분석하면 공정 개선 및 환경 요인과 관련된 설계 의사 결정 개선으로 이어질 수 있습니다.

8. 참고문헌:

- Bergerson, J. 2001. Greenhouse Gas Emissions Inventory of Toronto Area Aluminum Billet Casting/Extrusion Facility. University of Toronto: Toronto, Ontario, Canada.

- Boothroyd, G., Dewhurst, P., and Knight, W. 1994. Product Design for Manufacturing and Assembly. Marcel Dekker: New York, New York.

- Broadbent, K. “Furnace Efficiency: A User’s Guide.” 1991 Joint Conference of the Australian Die Casting Association and the Australasian Institute of Metal Finishing, 21-25 October 1991, Sydney, NSW.

- Chapman, P.F. and Roberts, F. 1983. Metal Resources and Energy. Butterworth and Co., Ltd: Thetford, Norfolk, England.

- Dahmus, J. and Gutowski, T., “An Environmental Analysis of Machining," Proceedings of the 2004 ASME IMECE, November 13-19, 2004, Anaheim, CA.

- Dalquist, S. and Gutowski, T. "Life Cycle Analysis of Conventional Manufacturing Techniques: Sand Casting," Proceedings of the 2004 ASME IMECE, November 13-19, 2004, Anaheim, CA.

- EIA (Energy Information Administration). 2000. The Changing Structure of the Electric Power Industry 2000: An Update. Chapter 3. eia.doe.gov/cneaf/electricity/chg_stru_update/update2000.pdf

- EIA (Energy Information Administration). 1998 Manufacturing Energy Consumption Survey. 2001. www.eia.doe.gov/emeu/mecs/contents.html

- EIA (Energy Information Administration). "Electricity InfoCard 2002,” EIA Home, EIA Brochures. 2002. www.eia.doe.gov/neic/brochure/elecinfocard.html

- Heine, R.W., Loper, C.R., Jr., and Rosenthal, P.C. 1967. Principles of Metal Casting. McGraw-Hill Book Company: New York, New York.

- OIT (Office of Industrial Technologies) Profiles and Partnerships. Aluminum Industry Profile. 2000. www.oit.doe.gov/aluminum/pdfs/aluminum.pdf

- Roberts, M.J. 2003a. A Modified Life Cycle Inventory of Aluminum Die Casting. Deakin University: Geelong, Victoria, Australia.

- Roberts, M., Hu, E. and Nahavandi, S. 2003. “A Life Cycle Inventory of Aluminium Die Casting." MACRO REVIEW Special Issue for The Review of Japan Macro-Engineers Society. Proceedings of the Asia-Pacific Conference on Sustainable Energy and Environmental Technologies, pp. 256-260, Japan Macro-Engineers Society, Japan.

- SCE (Society of Chemical Engineers). Summary of Manuals for Estimating Quantities of Released and Transferred Chemical Substances. March 2001. www.prtr.nite.go.jp/english/pdf/summary1.pdf.

- Schifo, J.F. and Radia, J.T. Theoretical/Best Practice Energy Use in Metalcasting Operations. Prepared under contract to the Advanced Technology Institute for the US DOE Industrial Technologies Program. May 2004. www.eere.energy.gov/industry/ metalcasting/pdfs/doebestpractice_052804.pdf

- Upton, B. 1982. Pressure Diecasting Part 1: Metals – Machines – Furnaces. Pergamon Press: Oxford, England.

- US Census Bureau. Statistics of U.S. Businesses: Aluminum die-casting foundries. 16 December 2003. www.census.gov/epcd/susb/1998/us/US331521.HTM .

- US Congressional Budget Office. Economic and Budget Issue Brief: What Accounts for the Decline in Manufacturing Employment? http://www.cbo.gov/showdoc.cfm?index=5078&sequence=0 18 February 2004.

- US DOE (Department of Energy). Energy and Environmental Profile of the U.S. Metalcasting Industry. September 1999. www.resourcesaver.com/file/sectorstar/program_269.pdf

- US EPA (Environmental Protection Agency). 1996. Pollution Prevention Practices for the Die Casting Industry. North American Die Casting Association: Rosemont, Illinois.

- US EPA (Environmental Protection Agency). EPA Office of Compliance Sector Notebook Project: Profile of the Metal Casting Industry. US EPA Office of Compliance. 1998. www.epa.gov/compliance/resources/publications/assistance/sectors/notebooks/casting.html

- US EPA (Environmental Protection Agency). Economic Impact Analysis of the Final Integrated Iron and Steel NESHAP. US EPA Office of Air Quality Planning and Standards. September 2002. www.epa.gov/ttn/ecas/regdata/IPs/Iintegrated%20Iron%20and%20Steel_IP.pdf

- US GPO (Government Printing Office). 2003. Code of Federal Regulations. 40 C.F.R. 51.100 (s).

9. 저작권:

- 본 자료는 "Stephanie Dalquist, Timothy Gutowski"의 논문 "LIFE CYCLE ANALYSIS OF CONVENTIONAL MANUFACTURING TECHNIQUES: DIE CASTING"을 기반으로 합니다.

- 논문 출처: 해당 없음 (Working Draft LMP-MIT-TGG-03-12-09-2004, 매사추세츠 공과대학교. 문서에 DOI 제공되지 않음).

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.