이 기술 요약은 Mircea Popescu 외 저자가 IEEE TRANSACTIONS ON INDUSTRY APPLICATIONS에 발표한 학술 논문 "Design of Induction Motors With Flat Wires and Copper Rotor for E-Vehicles Traction System" (2023)을 기반으로 합니다. 캐스트맨의 고압 다이캐스팅(HPDC) 전문가가 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 정리했습니다.

Keywords

- Primary Keyword: 전기차 모터 구리 로터 다이캐스팅

- Secondary Keywords: 유도 모터, 헤어핀 권선, 고성능 구리 합금, 로터 설계, 열 관리 시스템, 전기차 구동 시스템, 희토류 대체 기술

Executive Summary

- The Challenge: 전기차(EV) 시장의 폭발적인 성장은 희토류 영구자석(RE PM)에 대한 의존도를 높여 공급망 리스크와 비용 문제를 야기하고 있습니다. 업계는 희토류 없이도 높은 성능을 발휘하는 대안 모터 기술을 시급히 필요로 합니다.

- The Method: 본 연구는 희토류를 사용하지 않는 고성능 구리 로터 유도 모터(CR-IM) 설계를 제안합니다. 특히, 로터 케이지 제작에 있어 다이캐스팅(Die-casting) 방식과 기존의 가공(Fabricated) 방식을 비교 분석하고, 다양한 전기강판 및 구리 합금 소재를 평가하여 최적의 조합을 도출했습니다.

- The Key Breakthrough: 연구 결과, 다이캐스팅으로 제작된 구리 로터(Cu-ETP 합금 사용)가 더 복잡한 공정의 가공 로터와 동등한 수준의 전기적, 기계적 성능을 제공함을 입증했습니다. 이는 고성능 EV 모터의 대량생산 가능성을 여는 중요한 발견입니다.

- The Bottom Line: 구리 로터 다이캐스팅 기술은 희토류 없이도 Tesla Model S를 능가하는 성능의 유도 모터를 경제적으로 대량생산할 수 있는 핵심 솔루션임을 본 연구는 명확히 보여줍니다.

The Challenge: Why This Research Matters for HPDC Professionals

전기차 구동 시스템의 핵심은 모터입니다. 지금까지는 고효율, 고출력 밀도를 자랑하는 희토류 영구자석(PM) 모터가 시장을 주도해왔습니다. 하지만 최근 지정학적 리스크와 희토류 가격 변동성으로 인해 자동차 제조사들은 공급망 안정성과 원가 경쟁력 확보에 큰 어려움을 겪고 있습니다(Ref. [7], [8]).

이러한 배경에서 업계는 희토류를 사용하지 않는 대안 기술에 주목하고 있으며, 그중 가장 유력한 후보가 바로 유도 모터(Induction Motor, IM)입니다. 유도 모터는 구조가 간단하고 견고하며, 대량생산에 유리하다는 장점이 있습니다. 이미 Tesla와 Audi 같은 선도 기업들이 유도 모터를 채택하여 그 가능성을 입증한 바 있습니다(Ref. [21]).

하지만 기존 유도 모터의 성능(효율, 토크 밀도)을 최신 영구자석 모터 수준으로 끌어올리는 것은 여전히 큰 과제입니다. 특히, 모터의 성능을 좌우하는 핵심 부품인 로터(Rotor)를 어떻게 더 효율적이고, 더 강하며, 더 경제적으로 대량생산할 것인가가 기술 경쟁의 핵심으로 떠올랐습니다. 이 연구는 바로 이 문제에 대한 구체적이고 실증적인 해답을 제시합니다.

The Approach: Unpacking the Methodology

연구팀은 200kW급 고성능 구리 로터 유도 모터(CR-IM) 설계를 목표로, Tesla Model S 60D 모터의 성능을 뛰어넘는 것을 목표로 설정했습니다(Table I). 이를 위해 다음과 같은 다각적인 접근 방식을 사용했습니다.

- 소재 선정 및 평가: 고속 회전과 고온 환경을 견딜 수 있는 최적의 소재를 찾기 위해, 다양한 종류의 전기강판(SiFe)과 구리 합금에 대한 기계적, 전기적 특성을 분석하고 실험 데이터를 확보했습니다(Table III, Table V).

- 로터 제조 방식 비교: 로터의 핵심인 구리 케이지를 제작하는 두 가지 주요 방식, 즉 다이캐스팅(Die-cast)과 가공(Fabricated) 방식의 장단점을 비교하고, 각각의 방식이 모터 성능에 미치는 영향을 평가했습니다(Table VI).

- 통합 성능 시뮬레이션: 선정된 소재와 설계 구조를 바탕으로 유한요소(FE) 해석을 포함한 정교한 시뮬레이션을 수행했습니다. 이를 통해 최대 토크, 전력, 효율 맵(Figure 6), 그리고 고속 회전 시의 기계적 안정성(Figure 5) 등 모터의 전체 작동 영역에 대한 성능을 종합적으로 검증했습니다.

- 냉각 시스템 설계: 고출력 모터에서 발생하는 열을 효과적으로 관리하기 위해 두 가지 다른 냉각 시스템(수냉 자켓 + 샤프트 그루브, 수냉 자켓 + 오일 스프레이)을 설계하고 그 성능을 비교 분석했습니다(Figure 15, Figure 16).

The Breakthrough: Key Findings & Data

본 연구는 고성능 유도 모터 설계 및 제조에 대한 몇 가지 중요한 통찰을 제공합니다.

- 다이캐스트 구리 로터의 우수성 입증: 가장 주목할 만한 결과는 다이캐스팅으로 제작된 구리 로터가 성능 면에서 가공 로터에 뒤지지 않는다는 점입니다. Table VI는 Cu-ETP 합금을 사용한 다이캐스트 로터의 등가 저항(0.01973 Ω)이 납땜이나 용접으로 제작된 가공 로터(0.02050 Ω, 0.01902 Ω)와 거의 차이가 없음을 보여줍니다. 이는 전기적 성능이 대등함을 의미하며, 대량생산에 절대적으로 유리한 다이캐스팅 공법의 적용 가능성을 활짝 열어줍니다.

- 고속 회전에서의 기계적 안정성 확보: 전기차 모터는 20,000 rpm 이상의 고속으로 회전하기 때문에 로터의 기계적 강성이 매우 중요합니다. Figure 5의 유한요소 해석 결과, 최대 속도 및 온도 조건에서 다이캐스트 구리 바에 가해지는 폰 미제스 응력(Von Mises stress)이 소재의 항복 강도(Yield stress)보다 현저히 낮게 나타났습니다. 이는 다이캐스팅으로 제작된 로터가 극한의 작동 환경에서도 충분한 안전성과 내구성을 가짐을 증명합니다.

- 최적 소재 조합 제시: 다양한 전기강판 테스트 결과, M235-35A 소재가 토크 성능과 코어 손실 측면에서 가장 균형 잡힌 성능을 제공하는 것으로 나타났습니다(Table III). 이는 비용과 성능을 모두 고려한 합리적인 선택지를 제시합니다.

- PWM 구동 시 손실 분석의 중요성: 실제 인버터(PWM) 구동 환경에서는 고주파 고조파로 인해 권선에서 추가적인 손실이 발생합니다. 이 연구는 PWM 손실을 고려했을 때 효율 맵이 어떻게 변하는지(Figure 14) 구체적으로 보여주며, 단순 정현파 가정만으로는 실제 성능을 정확히 예측할 수 없음을 강조합니다.

Practical Implications for HPDC Products

본 연구 결과는 고압 다이캐스팅(HPDC) 기술을 활용하여 고부가가치 제품을 생산하려는 기업들에게 매우 중요한 시사점을 제공합니다.

- For Process Engineers: 이 연구는 전기차 모터용 고전도성 구리 로터의 대량생산에 HPDC 기술이 핵심적인 역할을 할 수 있음을 명확히 보여줍니다. Table VI의 데이터는 복잡한 가공 및 접합 공정 없이도 다이캐스팅만으로 동등한 수준의 전기적 성능을 구현할 수 있음을 증명합니다. 이는 공정 단순화, 생산성 향상, 원가 절감으로 이어질 수 있는 결정적인 근거가 됩니다.

- For Die Design: 고속으로 회전하는 구리 로터의 기계적 무결성은 다이캐스팅 금형 설계에 직접적으로 의존합니다. Figure 5에서 제시된 응력 분석 결과는 금형 설계 시 응력 집중을 피하고 내부 품질을 확보하기 위한 중요한 설계 기준으로 활용될 수 있습니다. 특히, 구리 바와 엔드 링의 완벽한 충진과 결합을 보장하는 게이트 및 오버플로우 설계가 핵심 과제가 될 것입니다.

- For Quality Control: 본 연구는 다이캐스트 구리 로터가 EV의 극한 작동 조건을 견딜 수 있음을 입증했습니다. 이는 품질 관리 부서가 로터의 기공(porosity), 내부 결함, 기계적 강도 등에 대한 명확한 검사 기준을 수립하는 데 활용될 수 있습니다. 시뮬레이션 결과(Figure 5)는 실제 제품의 비파괴 검사(예: X-ray) 결과와 비교하여 품질을 보증하는 데 중요한 기초 자료가 됩니다.

Paper Details

Design of Induction Motors With Flat Wires and Copper Rotor for E-Vehicles Traction System

1. Overview:

- Title: Design of Induction Motors With Flat Wires and Copper Rotor for E-Vehicles Traction System

- Author: Mircea Popescu, Lino Di Leonardo, Giuseppe Fabri, Giuseppe Volpe, Nicolas Riviere, and Marco Villani

- Year of publication: 2023

- Journal/academic society of publication: IEEE TRANSACTIONS ON INDUSTRY APPLICATIONS, VOL. 59, NO. 3, MAY/JUNE 2023

- Keywords: Cooling, copper alloys, dynamic response, induction motors, losses, steel, traction motors, vehicles, windings, wire.

2. Abstract:

This paper deals with the design of a 200 kW/ 370 Nm, induction machine for electrical vehicles traction system. The design aims to enhance the performance of the current induction machine technology for mass production making it suitable to be a rare earth free solution for electric vehicle applications. To this extent, suitable materials have been analyzed and selected, also by using of mechanical analysis and experimental data. Rotor die-casting, hairpin stator winding and specific cooling systems have been adopted within the proposed solutions. Extensive analytical and numerical methods are used for performance evaluation all over the full speed range of the machine.

3. Introduction:

유도 모터(IM)는 많은 산업 분야에서 선도적인 기술이지만, 희토류 영구자석(PM) 기반 기술이 선호되는 자동차 애플리케이션에도 적합한 설계가 제안되고 있습니다. 현재의 지정학적 상황과 예상되는 EV 생산 증가는 희토류 PM 공급망에 대한 우려를 낳고 있습니다. 따라서 연구자들은 더 강력하고, 효율적이며, 가볍고, 컴팩트하며, 비용 효율적인 모터 솔루션을 탐색하기 위해 PM 모터의 대안을 찾고 있습니다. 유도 모터는 희토류 소재를 사용하지 않아 공급망 리스크를 줄이고 저비용으로 대량 생산이 가능하기 때문에 잠재적인 후보로 간주됩니다. 본 연구의 목표는 고속 액체 냉각 구리 로터와 헤어핀 권선 고정자를 결합하여 Tesla Model S 60D 모터의 성능을 능가하는 고성능 구리 로터 유도 모터(CR-IM)를 제안하는 것입니다.

4. Summary of the study:

Background of the research topic:

전기차 시장의 성장에 따라 핵심 부품인 구동 모터의 중요성이 커지고 있습니다. 기존의 주류 기술인 희토류 영구자석 모터는 높은 성능을 자랑하지만, 희토류 원자재의 공급 불안정성과 가격 변동성이라는 큰 약점을 가지고 있습니다. 이에 대한 대안으로 구조가 간단하고 내구성이 뛰어나며 대량생산에 유리한 유도 모터가 다시 주목받고 있습니다.

Status of previous research:

Tesla와 Audi 등 일부 자동차 제조사들이 이미 유도 모터를 상용차에 적용하여 그 가능성을 보여주었습니다. 특히 로터에 알루미늄 대신 전기 전도도와 기계적 강도가 더 높은 구리를 사용하는 기술이 연구되고 있으며, 로터 케이지를 다이캐스팅으로 제작하는 방식과 여러 부품을 조립하여 제작하는 가공 방식 모두 산업적으로 검증되었습니다. 하지만, 최신 영구자석 모터와 대등하거나 그 이상의 성능을 내기 위한 구체적인 설계, 소재 선정, 제조 방식에 대한 통합적인 연구는 더 필요한 상황입니다.

Purpose of the study:

본 연구의 목적은 희토류를 사용하지 않으면서도 프리미엄 전기차에 적용 가능한 고성능 구리 로터 유도 모터(CR-IM)를 설계하고 검증하는 것입니다. 구체적으로는 고속 회전에 적합한 구리 로터, 슬롯 점적률이 높은 헤어핀 권선, 그리고 효과적인 냉각 시스템을 결합하여, 벤치마크 대상인 Tesla Model S 60D 모터의 성능(출력, 토크, 효율 등)을 전반적으로 뛰어넘는 것을 목표로 합니다.

Core study:

연구의 핵심은 목표 성능을 달성하기 위한 최적의 모터 설계 조합을 찾는 것입니다. 이를 위해 다음의 핵심 요소들을 집중적으로 연구했습니다.

- 소재 선정: 고정자와 로터에 사용될 전기강판과 로터 케이지용 구리 합금의 특성을 비교 분석하여 최적의 소재를 선정합니다. (Section III)

- 로터 제조 방식 결정: 로터 케이지를 다이캐스팅으로 제작할 경우와 가공하여 제작할 경우의 성능 차이를 분석하여 대량생산에 적합한 방식을 제안합니다. (Section III.B)

- 성능 분석: 전자기 및 열 해석 시뮬레이션을 통해 설계된 모터의 토크-속도 특성, 효율 맵, 손실 분포 등을 상세히 분석합니다. 특히 실제 구동 환경을 모사하기 위해 PWM 인버터에 의한 추가 손실까지 고려합니다. (Section IV)

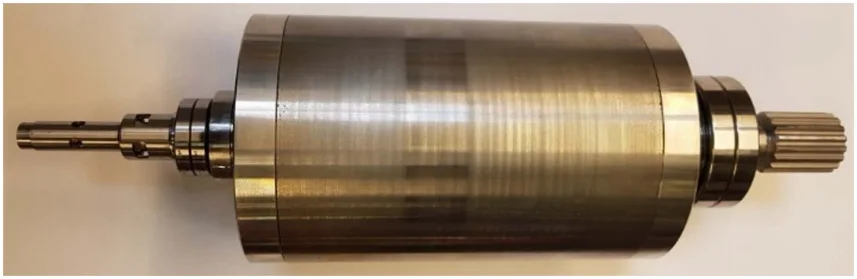

- 기계적/열적 안정성 검증: 고속 회전 시 로터의 기계적 응력을 분석하고(Figure 5), 고부하 작동 시 발생하는 열을 효과적으로 제거하기 위한 냉각 시스템의 성능을 평가합니다. (Section V)

5. Research Methodology

Research Design:

본 연구는 200kW/370Nm급 전기차용 유도 모터 설계를 목표로, 벤치마크(Tesla Model S 60D) 대비 향상된 성능 지표(Table I)를 달성하기 위한 설계 및 검증 프로세스를 따랐습니다. 4극 36슬롯 고정자와 50바 로터 토폴로지를 기본 구조로 채택하고(Figure 1), 상세 최적화 설계를 진행했습니다.

Data Collection and Analysis Methods:

- 소재 물성 데이터: 다양한 전기강판(M235-35A 등)과 구리 합금(CuAg0.04, Cu-ETP 등)에 대해 문헌 데이터뿐만 아니라 실제 인장 시험(Figure 3, Table IV)을 통해 기계적 특성 데이터를 확보했습니다.

- 성능 시뮬레이션: 전자기장 유한요소해석(FEA)을 사용하여 모터의 토크, 손실, 효율 등 전자기적 성능을 분석했습니다. 특히, PWM 전원 공급을 모사한 과도 해석을 통해 고조파에 의한 추가적인 구리 손실을 정량적으로 계산했습니다(Figure 9-13).

- 기계적 및 열 해석: 고속 회전 시의 원심력에 의한 로터의 응력 분포를 FEA로 분석하여 기계적 안정성을 검증했습니다(Figure 5). 또한, 전산유체역학(CFD)을 활용하여 두 가지 다른 냉각 시스템의 열 제거 성능을 평가했습니다(Section V.D).

Research Topics and Scope:

연구는 희토류를 사용하지 않는 고성능 유도 모터 설계에 초점을 맞춥니다. 주요 연구 범위는 다음과 같습니다.

- 고정자 및 로터용 전기강판 선정

- 다이캐스팅 및 가공 방식에 따른 구리 로터 케이지 설계 및 재료 선정

- 헤어핀 권선 적용 및 PWM 구동 시 AC 손실 분석

- 수냉식 냉각 시스템 설계 및 성능 비교

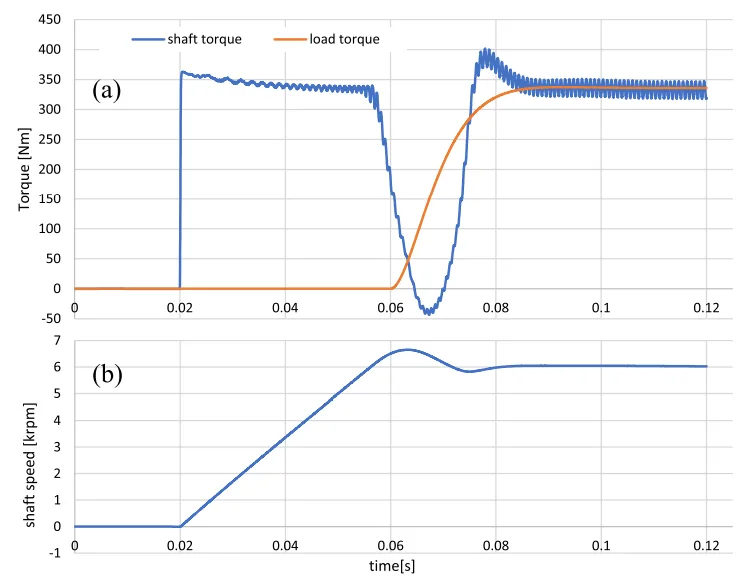

- 설계된 모터의 전반적인 성능(토크, 출력, 효율) 평가 및 동적 응답 분석

6. Key Results:

Key Results:

- 다이캐스트 로터의 경쟁력: Cu-ETP 합금을 사용한 다이캐스트 구리 로터는 가공/조립 방식의 로터와 비교하여 전기적 저항이 거의 동일하여(Table VI), 대등한 성능을 보이면서도 대량생산에 훨씬 유리함을 확인했습니다.

- 기계적 강성 확보: 최대 회전 속도(22,000 rpm) 및 고온(180°C) 조건에서 수행된 유한요소해석 결과, 로터 코어와 구리 바의 최대 응력이 재료의 항복 강도보다 훨씬 낮아 기계적 안정성이 충분함을 입증했습니다(Figure 5).

- 목표 성능 초과 달성: 최종 설계된 모터는 최고 출력 307kW, 최대 토크 406Nm, 최대 효율 96%를 달성하여, 벤치마크인 Tesla Model S 모터의 목표치를 대부분 상회하는 성능을 보였습니다(Table I, Table II).

- PWM 손실의 영향: PWM 인버터로 구동할 경우, 고주파 전류 고조파로 인해 권선에서 상당한 추가 손실(AC 손실)이 발생하며, 이로 인해 전체 효율이 정현파 구동 조건 대비 약 1~2% 포인트 하락할 수 있음을 정량적으로 분석했습니다(Figure 6 vs Figure 14, Table VIII).

- 냉각 방식에 따른 성능 차이: 두 가지 냉각 시스템을 비교한 결과, 저속/고토크 영역에서는 샤프트 나선형 그루브 방식(WJSG)이, 고속 영역에서는 오일 스프레이 방식(WJOS)이 더 우수한 연속 출력 성능을 보였습니다(Figure 17).

Figure Name List:

- Fig. 1. Radial cross sections of proposed CR-IM designs.

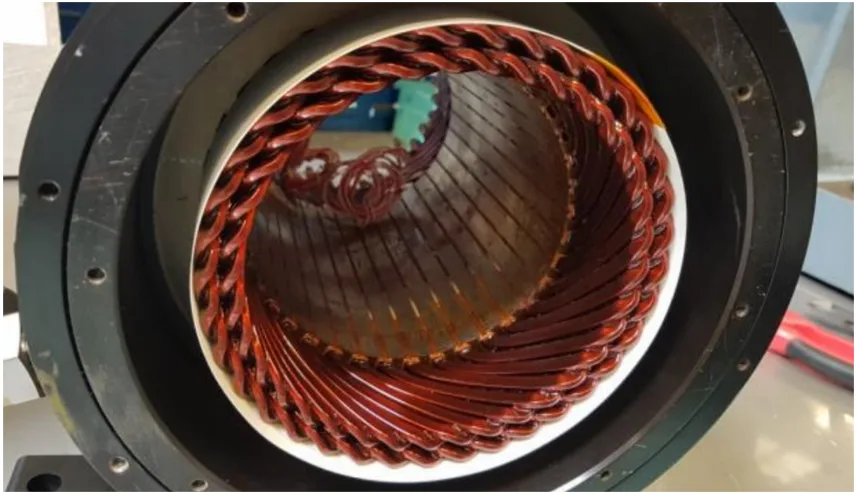

- Fig. 2. Hairpin winding stator assembly and end winding detail for a four conductor/slot configuration (courtesy of Tecnomatic S.p.A.).

- Fig. 3. Experimental test of stress-strain for M235-35A specimens of different length, measured on transverse and longitudinal directions.

- Fig. 4. Rotor prototype featuring cooling by shaft Spiral Groove.

- Fig. 5. Von Mises stress for inner rotor CR-IM, with (a) rotor core M235-35A steel and (b) copper bar (units in Pa).

- Fig. 6. Efficiency map for the CR-IM, with M235-35A steel.

- Fig. 7. Map of the core losses in the torque speed characteristics of the motor using the selected M235-35A material.

- Fig. 8. Map of the total losses of the CR-IM.

- Fig. 9. Simulated phase current at steady state operation (370 Nm, 6 krpm and 204.8 Hz fundamental frequency, 20 kHz PWM carrier): (a) current waveform; (b) module of the harmonics.

- Fig. 10. Simulated phase current at steady state operation (96 Nm, 20 krpm and 680.3 Hz fundamental frequency, 20 kHz PWM carrier): (a) current waveform; (b) module of the harmonics.

- Fig. 11. Ohmic-Losses distribution in the hairpin at maximum speed operation (96 Nm, 20000 rpm, 20 kHz PWM modulation): isolines represents magnetic field density, colorzones represent Ohmic-losses density.

- Fig. 12. Frequency domain representation of the Ohmic-losses contribution at steady state operation: (a) 6 krpm, 204.8 Hz fundamental frequency; (b) 20 krpm, 680.3 Hz fundamental frequency, 20 kHz PWM carrier).

- Fig. 13. Total winding losses including the contributions of PWM harmonics.

- Fig. 14. Efficiency map accounting for PWM contributions on the stator copper losses.

- Fig. 15. Motor cooling system (1) based on housing Water Jacket (WJ) and shaft Spiral Groove (SG).

- Fig. 16. Motor cooling system (2) based on Water Jacket (WJ) and Oil Spray (OS) cooling of the end-windings.

- Fig. 17. Comparison between motor continous performance considering cooling systems (1) and (2).

- Fig. 18. Reference RFOC scheme adopted in the dynamic analysis.

- Fig. 19. Dynamic Performance analysis: motor acceleration, load insertion and steady state operation. Shaft and torque, (a) and shaft speed, (b).

- Fig. 20. Dynamic performance analysis: detail of the motor phase currents in steady state operations.

- Fig. 21. Experimental no-load acceleration from zero to 12000 rpm (2 p.u.): a-axis reference voltage v*αs (p.u.) and mechanical rotor speed (p.u.).

- Fig. 22. Experimental Dynamic Performance: magnetizing current imr and d-axis reference current isd in an acceleration from zero to 12000 rpm (2 p.u.) with no-load.

7. Conclusion:

본 논문은 전기차 구동 시스템에서 유도 모터의 잠재력을 조사했습니다. 모터 토폴로지 선정, 재료 평가, 냉각 방식, 성능 추정 등 설계 검증을 위한 세부 사항을 논의했습니다. 특히, 저비용으로 대량 생산 시나리오에 대한 산업적 실현 가능성을 보장하는 데 중점을 두었습니다.

연구 결과, 비방향성, 완전 가공된 0.35mm 두께의 규소 강판(M235-35A 등급)이 권장됩니다. 구리 케이지는 다이캐스팅과 가공의 두 가지 기술을 사용하여 제작할 수 있으며, 유사한 성능을 보입니다. 로터 케이지의 제조 방식 선택은 생산량과 투자에 따라 달라집니다. 헤어핀 권선은 구리 손실 감소와 자동화에 적합하여 선호되는 기술이며, 고차 고조파에 의한 AC 구리 손실은 정확한 분석이 필요합니다.

결론적으로, 본 연구는 구리 로터 유도 모터 기술이 희토류 없는(RE-free) 전기 파워트레인 개발을 위한 효과적인 방안이 될 수 있음을 보여줍니다.

8. References:

- [1] M. Popescu, N. Riviere, G. Volpe, M. Villani, G. Fabri, and L. di Leonardo, “A copper rotor induction motor solution for electrical vehicles traction system,” in Proc. IEEE Energy Convers. Congr. Expo., 2019, pp. 3924–3930.

- [2] C. Liu, K. T. Chau, C. H. T. Lee, and Z. Song, “A critical review of advanced electric machines and control strategies for electric vehicles,” Proc. IEEE, vol. 109, no. 6, pp. 1004–1028, Jun. 2021, doi: 10.1109/JPROC.2020.3041417.

- [3] S. Cai, J. L. Kirtley, and C. H. T. Lee, “Critical review of direct-drive electrical machine systems for electric and hybrid electric vehicles,” IEEE Trans. Energy Convers., vol. 37, no. 4, pp. 2657–2668, Dec. 2022, doi: 10.1109/TEC.2022.3197351.

- [4] W. Cai et al., “Review and development of electric motor systems and electric powertrains for new energy vehicles,” Automot. Innov., vol. 4, pp. 3–22, 2021.

- [5] C. Liu, K. T. Chau, C. H. T. Lee, and Z. Song, “A critical review of advanced electric machines and control strategies for electric vehicles,” Proc. IEEE, vol. 109, no. 6, pp. 1004–1028, Jun. 2021.

- [6] S. Cai, J. L. Kirtley, and C. H. T. Lee, “Critical review of direct-drive electrical machine systems for electric and hybrid electric vehicles,” IEEE Trans. Energy Convers., vol. 37, no. 4, pp. 2657–2668, Dec. 2022.

- [7] B. Ballinger et al., “The vulnerability of electric-vehicle and wind-turbine supply chains to the supply of rare-earth elements in a 2-degree scenario,” Sustain. Prod. Consumption, vol. 22, pp. 68–76, 2020.

- [8] European Commission, “Critical materials for strategic technologies and sectors in the EU - A foresight study,” 2020.

- [9] Z. Q. Zhu and D. Howe, “Electrical machines and drives for electric, hybrid, and fuel cell vehicles,” Proc. IEEE, vol. 95, no. 4, pp. 746–765, Apr. 2007. ... (The list continues as in the original paper) ...

- [21] R. Thomas, H. Husson, L. Garbuio, and L. Gerbaud, “Comparative study of the Tesla model S and Audi e-Tron induction motors,” in Proc. 17th Int. Conf. Elect. Mach., Drives Power Syst. (ELMA), Sofia, Bulgaria, Jul. 2021. ... (The list continues as in the original paper) ...

- [28] S. Jurkovic, K. M. Rahman, J. C. Morgante, and P. J. Savagian, “Induction machine design and analysis for general motors e-assist electrification technology,” IEEE Trans. Ind. Appl., vol. 51, no. 1, pp. 631–639, Jan./Feb. 2015. ... (The list continues as in the original paper) ...

Expert Q&A: Your Top Questions Answered

Q1: 왜 고성능 전기차에 다시 유도 모터(IM)가 고려되고 있나요? A1: 가장 큰 이유는 희토류(RE)를 사용하지 않기 때문입니다. 이는 희토류 자석의 지정학적 공급망 리스크와 높은 비용 문제에서 자유로워질 수 있음을 의미합니다. 본 연구는 유도 모터가 적절히 설계될 경우, 희토류 없이도 높은 성능을 달성하며 대량생산에 적합한 비용 효율적인 솔루션이 될 수 있음을 보여줍니다. (Source: Introduction, Ref. [7], [8])

Q2: 고성능 구리 로터 제작의 핵심 과제는 무엇이며, 다이캐스팅은 이를 어떻게 해결하나요? A2: 핵심 과제는 높은 전기 전도성을 가지면서도 고속 회전의 원심력을 견딜 수 있는 견고한 로터 케이지(구리 바와 엔드 링의 결합체)를 만드는 것입니다. 기존의 가공 방식은 여러 부품을 납땜이나 용접으로 연결해야 해 공정이 복잡하고 대량생산에 불리합니다. 반면, 다이캐스팅은 용융된 구리를 금형에 한 번에 주입하여 일체형으로 만들기 때문에 구조적으로 견고하고, 무엇보다 대량생산에 최적화된 방식입니다. (Source: Section I, Section III.B)

Q3: 이 연구에서 추천하는 다이캐스트 구리 로터용 소재는 무엇인가요? A3: 다이캐스트 로터 솔루션으로는 Cu-ETP(Electrolytic Tough Pitch) 구리 합금이 선정되었습니다. 이 소재는 가공 방식에 사용되는 CuAg0.04 합금과 비교했을 때, 모터의 전기적 성능을 나타내는 등가 저항 값에서 거의 차이가 없어(Table VI), 우수한 성능을 제공하는 경제적인 대안임이 확인되었습니다.

Q4: 다이캐스팅으로 만든 구리 로터가 전기차의 고속 회전 환경을 견딜 수 있나요? A4: 네, 충분히 견딜 수 있습니다. 연구팀은 유한요소해석(FEA)을 통해 22,000 rpm의 고속 회전과 180°C의 고온 조건에서 로터에 가해지는 기계적 응력을 분석했습니다. 그 결과, 구리 바에 발생하는 최대 응력은 소재의 항복 강도보다 훨씬 낮아, 기계적 파손의 위험 없이 안정적으로 작동할 수 있음을 입증했습니다. (Source: Figure 5)

Q5: 다이캐스트 로터와 가공 로터의 성능 차이는 어느 정도인가요? A5: 전기적 성능 면에서는 거의 차이가 없습니다. Table VI에 따르면, 다이캐스트 로터(Cu-ETP)의 120°C 기준 등가 저항은 0.01973 Ω으로, 납땜 방식의 가공 로터(0.02050 Ω)나 용접 방식의 가공 로터(0.01902 Ω)와 매우 유사한 값을 보입니다. 이는 다이캐스팅 공법이 성능 저하 없이 대량생산의 이점을 누릴 수 있는 매우 강력한 대안임을 시사합니다.

Conclusion & Next Steps

본 연구는 구리 로터 다이캐스팅 기술이 희토류 의존성이라는 전기차 산업의 오랜 과제를 해결할 수 있는 강력하고 현실적인 로드맵을 제공합니다. 데이터에 기반한 이 연구 결과들은 유도 모터의 품질을 높이고, 생산성을 최적화하며, 궁극적으로는 더 경쟁력 있는 전기차를 만드는 명확한 길을 제시합니다.

캐스트맨은 최신 산업 연구 결과를 적용하여 고객의 가장 어려운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 본문에 논의된 이슈들이 귀사의 운영 목표와 관련이 있다면, 캐스트맨의 엔지니어링 팀에 연락하여 이러한 첨단 원리를 귀사의 부품에 어떻게 적용할 수 있을지 논의해 보시기 바랍니다.

Copyright

- This material is a paper by "Mircea Popescu, Lino Di Leonardo, Giuseppe Fabri, Giuseppe Volpe, Nicolas Riviere, and Marco Villani". Based on "Design of Induction Motors With Flat Wires and Copper Rotor for E-Vehicles Traction System".

- Source of the paper: https://doi.org/10.1109/TIA.2023.3256391

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.