본 소개 자료는 "[Conference Paper]"에서 발표된 "[DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 저압 주조 Mg-3Al-1Zn 합금의 열간 압축 시험 중 변형 거동: 가공 경화 지도를 이용한 연구 (DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS)

- 저자: Lalu G Robin, G.Ganesan, K.Raghukandan, U.T.S.Pillai, B.C.Pai

- 발표 연도: 2005년 1월

- 학술지/학회: Conference Paper

- 키워드: 논문에 명시되지 않음.

2. 초록:

저압 주조 Mg-3Al-1Zn (AZ31) 합금은 300 °C ~ 500 °C의 온도 범위와 0.001 S⁻¹ ~ 1.0 S⁻¹의 변형률 속도 범위에서 열간 압축 시험을 거쳤습니다. 직경 30mm, 높이 10mm의 디스크 시편을 특수 제작된 로를 사용하여 만능 시험기(FIE)에서 시험했습니다. 온도는 50 °C 간격으로 변경되었으며, 변형률 속도는 0.001 S⁻¹, 0.01 S⁻¹, 0.1 S⁻¹, 1.0 S⁻¹였습니다. 합금의 열간 변형 특성은 동적 재료 모델을 기반으로 개발된 가공 경화 지도를 사용하여 연구되었습니다. 이 합금의 동적 재결정(DRX) 영역이 확인되었으며, 이는 합금의 열간 가공에 최적인 영역입니다. 입계 균열, 유동 국부화 및 쐐기 균열 영역(존재하는 경우)은 가공 경화 지도에서 설정됩니다. 더 높은 변형률 속도에서 재료는 유동 국부화를 겪으며, 이는 일관된 특성을 얻기 위한 기계적 가공에서 피해야 합니다. 유동 응력 데이터는 재료의 2차 가공 중 미세 구조를 최적화하는 데 도움이 될 것입니다. 최종 재결정된 조직 및 미세 구조에 대한 가공 변수의 영향이 논의됩니다.

3. 서론:

밀도 1.738 g cm⁻³의 마그네슘은 모든 구조용 금속 중 가장 가볍고 최근 몇 년 동안 경량 구조 재료로서의 수요가 증가했습니다. 마그네슘은 높은 강도, 우수한 주조성, 상당한 기계 가공성, 양호한 용접성, 우수한 치수 안정성 및 유리한 열간 성형 특성과 같은 뛰어난 특성을 가지고 있습니다. 이러한 특성 덕분에 마그네슘은 항공 우주 및 자동차 산업뿐만 아니라 자재 취급 장비, 휴대용 공구 및 스포츠 용품에서 아연 및 알루미늄 다이캐스팅, 주철, 강철 부품 및 조립품을 경제적으로 대체할 수 있습니다.

엔지니어링 설계에 마그네슘 합금을 선택하는 가장 큰 장점은 낮은 밀도에 있으며, 이는 더 높은 비 기계적 특성으로 이어집니다. 이러한 유리한 특성은 자동차 및 항공 우주 부품, 자재 취급 장비, 휴대용 공구 및 스포츠 용품의 설계 및 구성에서 중량 절감 측면에 크게 기여할 수 있습니다.

그러나 마그네슘 생산은 높은 생산성과 치수 정확성으로 인해 지금까지 다이캐스팅 분야에 국한되어 있습니다. 따라서 공정 최적화를 위한 데이터베이스를 제공하고 새로운 합금의 도입을 안내하기 위해 상용 Mg 합금의 열간 가공성을 조사할 여지가 있습니다.

가공 경화 지도 개념의 기초는 1984년 미국 오하이오주 라이트-패터슨 공군기지(WPAFB)의 가공 및 고온 재료 부서에서 마련되었습니다. ALPID(Analysis of Large Plastic Incremental Deformation)라고 불리는 금속 가공 공정 시뮬레이션을 위한 유한 요소 모델(FEM)은 상업적 활용을 위한 성숙 단계에 도달하고 있었습니다. 곧 솔루션이 고려 중인 재료에 더 구체적이고 현실적이 되도록 이 시뮬레이션 모델에 재료 거동을 도입하는 것이 필수적이라는 것이 인식되었습니다. 시뮬레이션 모델은 온도, 변형률 속도 및 변형률과 같은 적용된 가공 매개변수에 대한 재료의 응답(유동 응력)을 관련시키는 구성 방정식의 형태로 재료 거동을 받아들입니다. 이후 연구에서는 이 개념을 ANTARES와 같은 FEM 코드에 통합하고 기계적 가공 과학을 위한 가공 경화 지도의 야금학적 해석을 추구했습니다.

4. 연구 요약:

연구 주제의 배경:

마그네슘 합금은 낮은 밀도와 유리한 기계적 특성으로 인해 상당한 이점을 제공합니다. 그러나 이들의 적용은 주로 다이캐스팅에 국한되어 있습니다. 다른 단련 제품으로의 사용을 확대하기 위해서는 열간 가공성에 대한 철저한 이해가 필수적입니다.

이전 연구 현황:

이전 연구는 재료가 가공 매개변수에 어떻게 반응하는지를 그래픽으로 나타내는 가공 경화 지도의 기초를 마련했습니다. 여기에는 금속 가공 공정을 시뮬레이션하기 위한 유한 요소 모델(예: ALPID, ANTARES) 개발과 유동 안정성 기준 설정이 포함되었습니다. 가공 중 미세 구조 변화를 이해하기 위해 이러한 지도의 야금학적 해석도 추구되었습니다.

연구 목적:

본 연구의 주요 목적은 저압 주조 Mg-3Al-1Zn (AZ31) 합금의 열간 가공 특성을 조사하는 것이었습니다. 목표는 열간 가공 공정을 최적화하는 데 사용할 수 있는 데이터베이스를 개발하고 다양한 온도 및 변형률 속도 조건에서 변형 거동을 이해함으로써 새로운 마그네슘 합금의 도입을 안내하는 것이었습니다.

핵심 연구:

연구의 핵심은 Mg-3Al-1Zn (AZ31) 합금에 대해 300 °C ~ 500 °C의 온도 범위와 0.001 S⁻¹ ~ 1.0 S⁻¹의 변형률 속도에서 열간 압축 시험을 수행하는 것이었습니다. 얻어진 유동 응력 데이터를 기반으로 동적 재료 모델을 사용하여 가공 경화 지도를 개발했습니다. 그런 다음 이 지도를 사용하여 열간 가공을 위한 최적 조건, 특히 동적 재결정(DRX) 영역을 식별하고 입계 균열, 유동 국부화 및 쐐기 균열과 같은 유동 불안정성이 발생하기 쉬운 영역을 구분했습니다. 미세 구조 분석을 수행하여 가공 경화 지도 예측과 상관 관계를 파악했습니다.

5. 연구 방법론

연구 설계:

본 연구는 저압 주조 Mg-3Al-1Zn (AZ31) 합금의 변형 거동을 평가하기 위해 열간 압축 시험을 사용했습니다. 시험을 위해 직경 30mm, 높이 10mm의 원통형 시편을 가공했습니다. 이 시험은 원하는 시험 온도를 유지하기 위해 특수 제작된 로와 통합된 만능 시험기(FIE)를 사용하여 수행되었습니다. 각 시험에서 시편은 원래 높이의 절반으로 압축되었습니다. 저압 주조 Mg 합금은 케랄라주 티루바난타푸람의 지역 연구소(Regional Research Laboratory)에서 공급받았습니다.

데이터 수집 및 분석 방법:

열간 압축 시험에서 얻은 하중-변위 데이터는 표준 방정식을 사용하여 진응력-진소성변형률 곡선으로 변환되었습니다. 유동 응력 값은 시험 중 단열 온도 상승에 대해 보정되었습니다. 분석의 핵심은 동적 재료 모델의 원리를 기반으로 한 가공 경화 지도 개발이었습니다. 로그 유동 응력 대 로그 변형률 속도 데이터는 3차 스플라인을 사용하여 피팅되어 다른 온도에서 변형률 속도의 함수로서 변형률 속도 민감도(m)를 계산했습니다.

미세 구조 변화를 통한 동력 소산 효율(η)은 다음 방정식을 사용하여 계산되었습니다:

η = 2m/ (m+1) (식 1)

불안정성 매개변수(ξ)는 다음 기준을 사용하여 평가되었습니다:

ξ(έ) = (∂ln(m/(m+1))/ ∂ln έ) + m ≤ 0 (식 2)

여기서 음수 값은 유동 불안정성을 나타냅니다.

동력 소산 지도(온도 및 변형률 속도에 대한 η 플로팅)와 불안정성 지도(온도 및 변형률 속도에 대한 ξ 플로팅)를 중첩하여 최종 가공 경화 지도를 생성했습니다. 변형된 시편은 공랭되었고 미세 구조 검사를 위해 표준 금속 조직 기술을 적용했습니다.

연구 주제 및 범위:

본 연구는 저압 주조 Mg-3Al-1Zn (AZ31) 합금의 열간 변형 거동에 초점을 맞췄습니다. 실험 범위는 다음과 같습니다:

- 온도 범위: 300 °C ~ 500 °C, 50 °C 간격.

- 변형률 속도: 0.001 S⁻¹, 0.01 S⁻¹, 0.1 S⁻¹, 1.0 S⁻¹.

이 연구에는 다양한 변형률에서 가공 경화 지도 생성, 안전한(예: 동적 재결정 - DRX) 및 안전하지 않은(유동 불안정성) 가공 영역을 식별하기 위한 이러한 지도 해석, 관찰된 미세 구조와 이러한 영역의 상관 관계 파악이 포함되었습니다.

6. 주요 결과:

주요 결과:

- AZ31 합금의 유동 응력 데이터는 시험된 온도 및 변형률 속도 범위에 걸쳐 결정되었으며 컴파일되었습니다 (Table 1).

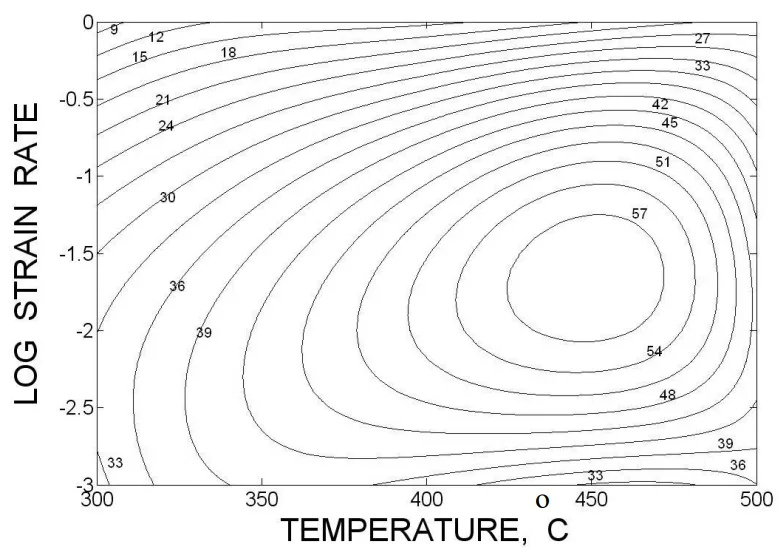

- 동력 소산 지도와 불안정성 지도를 중첩한 가공 경화 지도가 개발되었습니다. 예를 들어, Fig. 1은 변형률 0.4에서 AZ31 합금의 동력 소산 지도를 보여주고, Fig. 2는 동일한 변형률에서의 불안정성 지도를 제시합니다.

- 변형률 0.4에서의 불안정성 지도(Fig. 2)는 재료가 약 0.1 S⁻¹보다 높은 변형률 속도에서 유동 불안정성을 나타냄을 보여주었습니다.

- 변형률 0.4에서 AZ31 합금의 가공 경화 지도(Fig. 3)는 약 450 °C 및 변형률 속도 0.01 S⁻¹에서 약 57%의 피크 효율을 갖는 동적 재결정(DRX) 영역을 나타냈습니다. 이 영역은 열간 가공에 최적인 것으로 간주됩니다. 이 지도는 또한 유동 불안정성에 해당하는 음영 영역을 구분했습니다.

- 변형률 0.1(Fig. 4)에서의 가공 경화 지도와 변형률 0.4(Fig. 3)에서의 가공 경화 지도를 비교한 결과, 변형률이 증가함에 따라 불안정한 영역의 크기가 증가하는 것으로 나타났습니다.

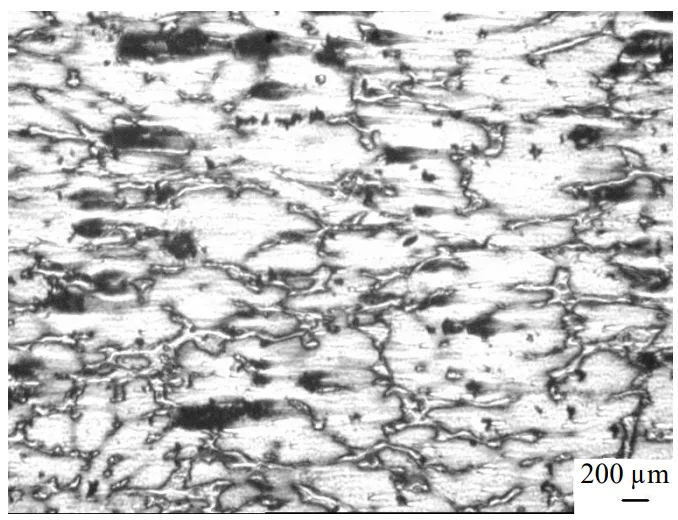

- 미세 구조 관찰은 가공 경화 지도 예측을 뒷받침했습니다:

- 주조 상태의 미세 구조는 Fig. 5에 나와 있습니다.

- 동적 재결정(DRX)은 400 °C 및 0.01 S⁻¹(Fig. 6)에서 관찰되었고, 450 °C 및 0.01 S⁻¹(Fig. 7)에서 더 광범위하게 관찰되었습니다.

- 동적 회복 특징은 DRX 및 균열 영역에서 벗어난 조건인 350 °C 및 0.01 S⁻¹(Fig. 8)에서 관찰되었습니다.

- 0.1 S⁻¹보다 높은 변형률 속도에서 재료는 유동 불안정성을 겪으며, 종종 유동 국부화 밴드로 나타납니다. 일관된 특성을 보장하기 위해 기계적 가공 중에 이러한 변형률 속도를 피하는 것이 권장됩니다.

- 0.1 S⁻¹ ~ 1.0 S⁻¹의 변형률 속도 범위와 300 °C ~ 400 °C의 온도 범위에서 관찰된 유동 불안정성은 입계 균열의 결과로 간주되었습니다.

그림 이름 목록 (Figure Name List):

- Fig.1. Power Dissipation Map for AZ31 alloy obtained at a strain of 0.4

- Fig. 2. Instability map for AZ31 alloy obtained at a strain of 0.4

- Fig. 3. Processing Map for AZ31 alloy obtained at a strain of 0.4. The contours represent iso-efficiency expressed in percent.

- Fig. 4. Processing Map for AZ31 alloy obtained at a strain of 0.1. The contours represent iso-efficiency expressed in percent.

- Fig. 5. Microstructure of as cast AZ31 alloy

- Fig. 6. Dynamic recrystallization (DRX) of AZ31 alloy observed at 400 °C and at a strain rate of 0.01 S⁻¹

- Fig. 7. Dynamic recrystallization (DRX) of AZ31 alloy observed at 450 °C and at a strain rate of 0.01 S⁻¹

- Fig. 8. Dynamic recovery of AZ31 alloy observed at 350 °C and at a strain rate of 0.01 S⁻¹

표 이름 목록 (Table Name List):

- Table 1. Flow stress values for AZ31 alloy at various strain rates and temperatures

7. 결론:

저압 주조 Mg-3Al-1Zn 합금의 열간 변형 특성은 300 °C ~ 500 °C의 온도 범위와 0.001 S⁻¹ ~ 1.0 S⁻¹의 변형률 속도 범위에서 가공 경화 지도를 사용하여 조사되었습니다. 이 조사를 통해 다음과 같은 결론을 도출했습니다:

- 합금은 450 °C, 변형률 속도 0.01 S⁻¹에서 동적 재결정(DRX)을 나타내며, 이는 이 재료의 열간 가공에 최적 조건으로 확인되었습니다.

- 450 °C보다 높은 온도와 낮은 변형률 속도(특히 0.001 S⁻¹)에서 재료는 입계 균열로 인해 낮은 연성을 나타냅니다.

- 0.1 S⁻¹보다 높은 변형률 속도에서 재료는 유동 국부화 밴드로 나타나는 유동 불안정성을 나타냅니다. 바람직하고 일관된 특성을 보장하기 위해 재료 가공 시 이러한 변형률 속도를 피해야 합니다.

8. 참고문헌:

- [1] E.F. Emley: Principles of Magnesium Technology, Pergamon Press Ltd., 1966.

- [2] Michael M. Avedesian and Hugh Baker: Magnesium and magnesium Alloys, ASM International, 1999.

- [3] B.L. Mordike and T. Ebert: Materials Science and Engineering, 2001, Vol. A (302), pp. 37-45.

- [4] B.L.Mordike and F. Hehmann: Magnesium Alloys and their Applications, DGM Informationsgesellsch-aft M.B.H, 1992.

- [5] H. Friedrich and S. Schumann: Journal of Materials Processing Technology, 2001, Vol. (117), pp. 276-281.

- [6] H. Furuya, N. Kogiso, S. Mutunaga and K. Senda: Materials Science Forum, 2000, Vol. (350-351), pp. 341-348.

- [7] Y.V.R.K.Prasad and S.Sasidhara: Hot Working Guide: A Compendium of Processing Maps, ASM International, Materials Park, OH, 1997, pp.1-24.

- [8] M.M. Myshlyaev, H.J. McQueen, A. Mwembela and E. Konopleva: Materials Science and Engineering, 2002, Vol. A (337), pp. 121-133.

- [9] O. Sivakesavan and Y.V.R.K. Prasad: Materials Science and Engineering, 2003, Vol. A (362), pp. 118-124.

- [10] G. Ganesan, K. Raghukandan, R. Karthekeyan and B. C. Pai: Materials Science and Engineering, 2004, Vol. A (369), pp. 230-235.

- [11] J.C.Tan and M.J.Tan: Materials Science and Engineering, 2003, Vol. A (339), pp. 124-132.

- [12] Hirohiko Takuda, Shiomi Kikuchi and Natsuo Hatta: Journal of Materials Science, 1992, Vol. (27), pp. 937-940.

- [13] Bussiba, A. Ben Artzy, A. Shtechman S.Ifergan and M. Kupiec: Materials Science and Engineering, 2001, Vol. A (302), pp. 56-62.

- [14] H. Watanabe, H. Tsutsui, T. Mukai, K. Ushikawa, Y.Okanda, M. Kozhu and K.Higashi: Materials Science Forum, 2000, Vol. (350-351), pp. 171-176.

- [15] J.C. Tan and M.J. Tan: Materials Science and Engineering, 2003, Vol. A (339), pp. 81-89.

- [16] A.Mwembela, E.B.Konopleva and H.J.McQueen: Scripta Materialia, 1997, Vol. (37), No.11, pp. 1789-1795.

9. 저작권:

- 본 자료는 "Lalu G Robin, G.Ganesan, K.Raghukandan, U.T.S.Pillai, B.C.Pai"의 논문입니다. "DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS"를 기반으로 합니다.

- 논문 출처: https://www.researchgate.net/publication/268512154

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.