Apply simulation application optimize production process for car industry

결함률 제로에 도전: 자동차 엔진 블록 다이캐스팅 공정 최적화를 위한 시뮬레이션 활용법

이 기술 요약은 Phan Van Tong이 작성한 "[Apply simulation application optimize production process for car industry]" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 다이캐스팅 공정 최적화

- 보조 키워드: 시뮬레이션, 고압 다이캐스팅, 응력 해석, 기공 결함, 충전 해석, 응고 해석, 자동차 산업

Executive Summary

- 도전 과제: 자동차 산업에서 복잡한 형상의 다이캐스팅 부품을 생산할 때 기공, 균열과 같은 제조 결함이 빈번하게 발생하여 품질과 수율을 저하시킵니다.

- 해결 방법: 본 연구는 ProCast, MAGMAsoft와 같은 공정 시뮬레이션 소프트웨어를 사용하여 다이캐스팅 공정 중 용탕의 유동 분포, 응고 과정, 응력 발생을 정밀하게 분석했습니다.

- 핵심 돌파구: 시뮬레이션을 통해 기공, 고온 균열, 잔류 응력과 같은 잠재적 결함의 발생 위치를 사전에 정확히 예측함으로써, 실제 금형 제작 전에 게이팅 시스템 설계와 공정 변수를 최적화할 수 있음을 입증했습니다.

- 핵심 결론: 선제적인 시뮬레이션 활용은 엔진 블록과 같은 고성능 다이캐스팅 부품의 결함을 최소화하고, 개발 비용을 절감하며, 최종 제품의 신뢰성을 보장하는 필수적인 전략입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

자동차 부품은 경량화와 고성능화 요구에 따라 점점 더 복잡한 형상으로 설계됩니다. 특히 고압 다이캐스팅(HPDC) 공정으로 대량 생산되는 엔진 블록과 같은 부품들은 제한된 공간, 공기역학적 형태, 특정 성능 요구사항 등 까다로운 설계 제약을 충족해야 합니다.

이러한 형상의 복잡성은 제조 과정에서 여러 가지 결함을 유발하는 직접적인 원인이 됩니다. 용탕이 금형 캐비티를 채우는 과정에서 발생하는 난류, 공기 혼입, 불균일한 응고 등은 기공(porosity), 수축(shrinkage), 고온 균열(hot tear)과 같은 치명적인 결함으로 이어질 수 있습니다. 이러한 결함은 부품의 강도와 내구성을 저하시키고, 최악의 경우 조립 과정이나 실제 주행 중에 파손을 일으킬 수 있습니다. 기존의 시행착오 방식으로는 이러한 문제를 해결하는 데 막대한 시간과 비용이 소요됩니다. 따라서 제조에 들어가기 전에 결함을 예측하고 공정을 최적화할 수 있는 신뢰도 높은 방법론이 절실히 필요합니다.

접근 방식: 연구 방법론 분석

본 연구는 다이캐스팅 공정의 복잡한 물리적 현상을 예측하기 위해 컴퓨터를 이용한 공학 시뮬레이션(CAE) 접근법을 채택했습니다. 연구진은 실제 생산 환경을 가상으로 재현하여 다양한 변수가 최종 제품 품질에 미치는 영향을 분석했습니다.

방법 1: 3D 모델링 및 전처리(Enmeshment) 먼저 원소재, 탕구(in-gates), 오버플로우, 다이 세그먼트를 포함한 완전한 3D CAD 모델을 생성했습니다. 이후 수학적 계산을 위해 이 3D 모델을 유한 체적법(finite volume method) 또는 유한 요소법(finite element method)을 사용하여 수많은 작은 격자(mesh)로 나누는 '전처리' 과정을 수행했습니다. 이 단계는 시뮬레이션의 정확도를 결정하는 기초가 됩니다.

방법 2: 공정 시뮬레이션 및 변수 분석 ProCast, MAGMAsoft 3D FLOW와 같은 전문 주조 해석 소프트웨어를 사용하여 전체 다이캐스팅 공정을 시뮬레이션했습니다. 초기 사출 속도, 게이팅 시스템 설계, 충전 시간, 응고 시간, 다이 예열 온도 등 핵심 공정 변수들이 용탕의 유동, 공기 혼입, 응고 패턴, 잔류 응력 형성에 미치는 영향을 집중적으로 연구했습니다.

방법 3: 결과 분석 및 후처리(Post-processing) 시뮬레이션 결과는 컬러 그래픽이나 동영상 형태로 시각화되었습니다. 후처리(post-processor) 기능을 통해 금형 충전 과정, 응고 진행, 미세조직 형성, 잔류 응력 및 변형 분포를 직관적으로 파악하고 정량적으로 평가했습니다. 이를 통해 여러 설계안을 동시에 비교 분석하여 최적의 대안을 도출했습니다.

핵심 돌파구: 주요 발견 및 데이터

본 연구는 시뮬레이션이 다이캐스팅 결함을 예측하고 방지하는 데 매우 효과적인 도구임을 구체적인 데이터와 시각 자료를 통해 입증했습니다.

발견 1: 게이팅 시스템 설계를 통한 유동 안정성 확보

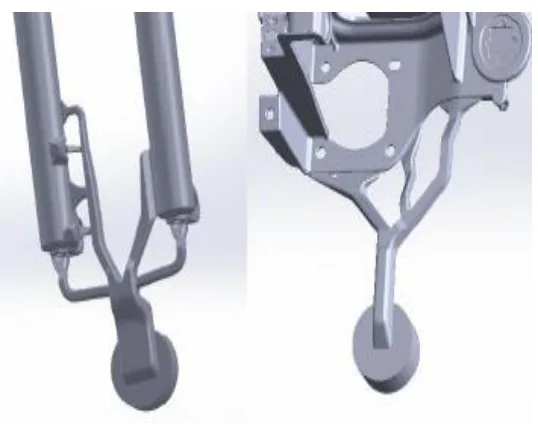

게이팅 시스템은 용탕이 캐비티로 유입되는 통로로, 최종 제품의 품질에 결정적인 영향을 미칩니다. 시뮬레이션 결과, 게이트 설계에 따라 용탕의 유동 패턴과 속도가 크게 달라지는 것을 확인했습니다. Figure 2에서 볼 수 있듯이, 다양한 게이팅 시스템을 시뮬레이션하여 용탕의 난류를 최소화하고 가스 혼입을 방지하며, 용탕 선단이 제어된 방식으로 합류하도록 유도하는 최적의 설계를 찾을 수 있었습니다. 이는 일관된 충전을 보장하고 유동과 관련된 결함을 근본적으로 차단하는 데 기여합니다.

발견 2: 기공 결함의 정확한 예측 및 원인 분석

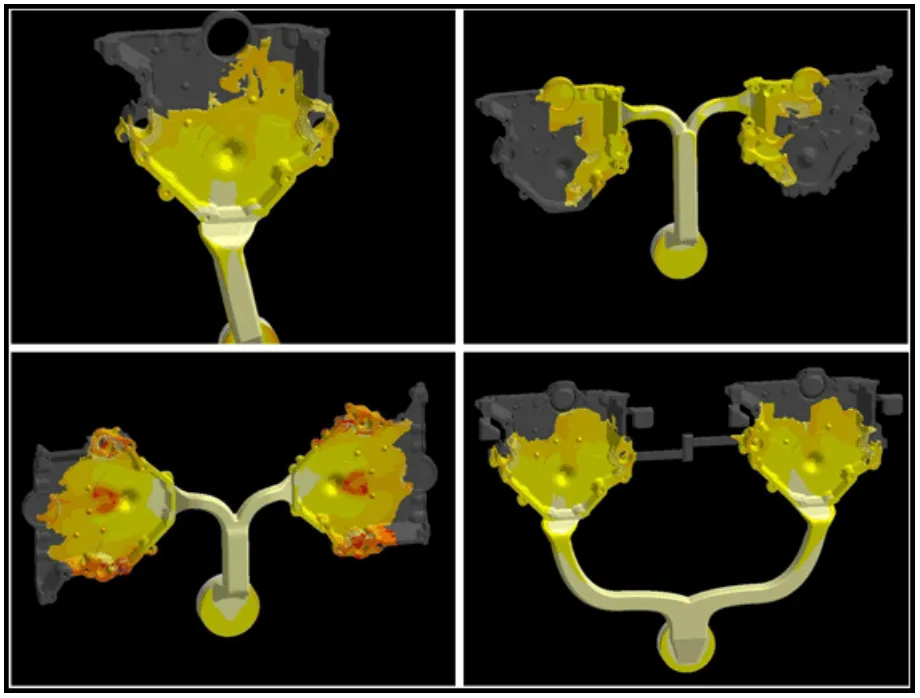

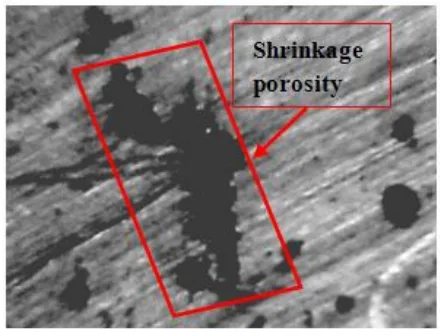

기공은 다이캐스팅 부품의 기밀성과 강도를 저해하는 가장 흔한 결함입니다. 시뮬레이션은 가스 기공(Gas porosity)과 수축 기공(Shrinkage porosity)의 발생 위치와 정도를 높은 정확도로 예측했습니다. Figure 8은 시뮬레이션을 통해 예측된 가스 기공의 분포를 보여주며, 이는 부적절한 벤팅이나 게이트 설계로 인한 공기 혼입이 주원인임을 시사합니다. Figure 9는 두꺼운 부위의 응고 지연으로 인해 발생하는 수축 기공을 보여줍니다. 이러한 예측을 통해 엔지니어는 사출 조건, 다이 온도 제어, 오버플로우 설계 등을 수정하여 기공 발생을 사전에 방지할 수 있습니다.

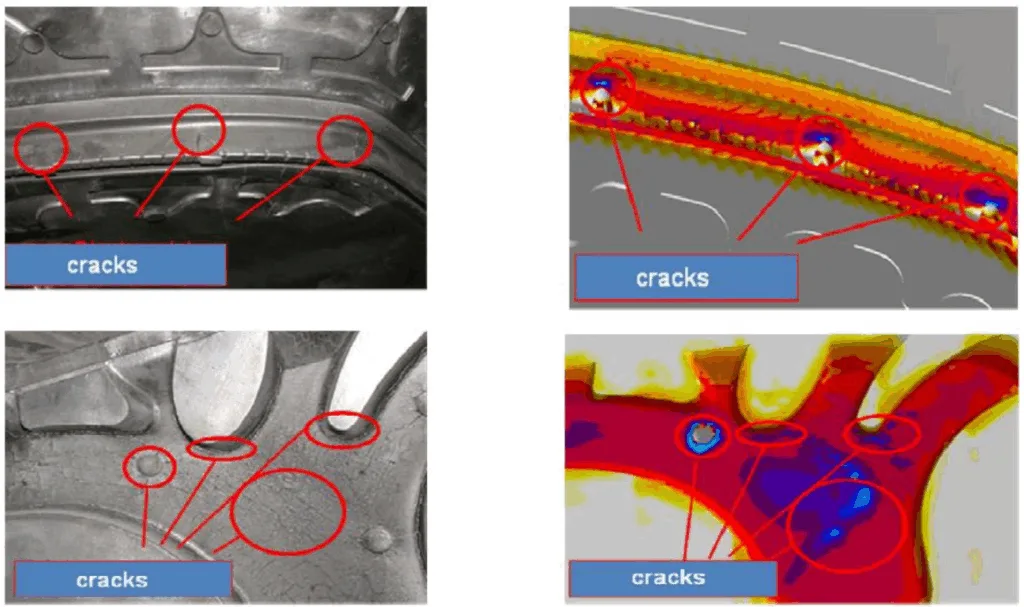

발견 3: 고온 균열 및 잔류 응력의 사전 식별

복잡한 형상의 엔진 블록은 부위별 냉각 속도 차이로 인해 높은 잔류 응력이 발생하며, 이는 균열의 원인이 됩니다. Figure 7은 시뮬레이션이 예측한 고온 균열 발생 위험 지역과 실제 부품에서 발생한 균열이 매우 유사함을 보여줍니다. 또한, Figure 10은 시뮬레이션으로 예측된 응력 집중 부위와 실제 주조품의 균열 위치가 일치함을 명확히 보여줍니다. 이 결과를 바탕으로 설계 초기 단계에서 응력 집중을 완화하는 형상 변경이나 냉각 채널 최적화 등의 조치를 취하여 부품의 파손을 방지할 수 있습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 사출 속도, 압력, 다이 온도와 같은 특정 공정 변수를 조정하는 것이 기공 및 균열과 같은 특정 결함을 줄이는 데 기여할 수 있음을 시사합니다. 시뮬레이션 결과를 바탕으로 최적의 공정 조건을 설정하여 수율을 향상시킬 수 있습니다.

- 품질 관리팀: 논문의 Figure 7과 Figure 10 데이터는 특정 조건이 고온 균열 및 잔류 응력에 미치는 영향을 보여주므로, 잠재적 결함 발생 부위를 집중적으로 검사하는 새로운 품질 검사 기준을 수립하는 데 정보를 제공할 수 있습니다.

- 설계 엔지니어: 연구 결과는 특정 설계 특징(예: 급격한 두께 변화)이 응고 중 결함 형성에 영향을 미칠 수 있음을 나타내며, 이는 초기 설계 단계에서 제조성을 고려하는 것이 중요함을 시사합니다. 시뮬레이션을 통해 설계 변경이 잔류 응력에 미치는 영향을 미리 검토할 수 있습니다.

논문 상세 정보

Apply simulation application optimize production process for car industry

1. 개요:

- 제목: Apply simulation application optimize production process for car industry

- 저자: Phan Van Tong

- 발행 연도:

- 학술지/학회:

- 키워드: simulation, optimization, die-casting, production, stress analysis

2. 초록:

본 논문은 자동차 산업에서 공정 시뮬레이션의 역할에 대해 논의한다. 다이캐스팅 공장에서 자동차 엔진을 생산하는 실제 사례에 시뮬레이션을 적용하였다. 유동 분포, 기공, 응고, 응력 해석과 같은 공정의 여러 단계에서 시뮬레이션이 어떻게 활용되는지를 다룬다. 이 시뮬레이션의 결과는 완성된 엔진 블록 부품이 고효율로 작동할 수 있는지 여부를 확인하는 데 사용될 것이다. 시뮬레이션 적용의 한계는 엔지니어의 경험과 컴퓨터의 성능에 의존하는 정확성이다.

3. 서론:

고압 다이캐스팅 공정은 알루미늄, 마그네슘, 구리, 아연으로 만들어지는 부품을 대량 생산하는 데 사용된다. 이 방법으로 생산된 부품은 3D 모델 및 다이 사이즈와 정확히 일치하며, 복잡한 기계적 형상을 가지고 있고 비용을 절감할 수 있다. 이 공정은 0.001인치만큼 작은 낮은 공차의 부품 생산을 가능하게 하여 자동차 산업에서 수백만 개의 부품을 만드는 데 널리 사용된다. 다양한 매개변수가 부품 생산에 영향을 미치며, 용융된 금속을 고온의 로에서 샷 슬리브로 옮긴 후 피스톤이 고압으로 게이트에 주입하는 고압 다이캐스팅 방식으로 생산된다. 이후 금속은 다이를 통해 흐르며 복잡한 부품 형상을 형성하고, 오버플로우를 채우며, 갇힌 공기는 얇은 벤트를 통해 배출된다.

새로운 부품이 처음 설계될 때, 공간 부족, 공기역학적 형태의 필요성, 또는 일련의 성능 매개변수와 같은 설계 제약에 따라 매우 복잡한 형상을 가질 수 있다. 다이캐스팅 공정에서 생산되는 부품의 복잡성은 제조에 있어 중요한 요소이며, 복잡성이 증가하면 제조 결함의 수와 유형이 증가할 수 있다. 따라서 제조 결함을 최소화하기 위해 다이캐스트 설계와 생산 조건의 매개변수를 최적화해야 한다. 러너 위치, 게이팅 위치, 오버플로우 수, 냉각 라인 등이 가장 중요한 설계 매개변수이며, 용융 온도, 합금 성분, 금형 표면 온도 등은 영향력 있는 생산 매개변수이다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅(HPDC)은 복잡한 형상의 자동차 부품을 정밀하게 대량 생산하는 핵심 기술이다. 그러나 부품의 복잡성이 증가함에 따라 기공, 수축, 균열 등 다양한 제조 결함이 발생할 위험도 커져 생산성과 신뢰성에 큰 영향을 미친다.

이전 연구 현황:

본 연구는 ProCast, MAGMAsoft 3D FLOW와 같은 상용 시뮬레이션 소프트웨어를 활용하여 주조 공정을 해석한다. 이는 기존에 고전적 및 비고전적 핵생성 모델을 포함한 응고 이론과 HPDC 공정의 결함 유형에 대한 연구가 이루어졌음을 시사한다. 특히 알루미늄-실리콘 합금의 응고 거동은 AlSi 이원 상태도(Figure 3)를 통해 설명될 수 있으며, 이러한 이론적 배경이 시뮬레이션의 기반이 된다.

연구의 목적:

본 연구의 목적은 자동차 산업, 특히 엔진 블록과 같은 핵심 부품의 다이캐스팅 공정에서 시뮬레이션의 역할을 논의하고 그 적용 사례를 제시하는 것이다. 유동 분포, 기공 형성, 응고 과정, 응력 해석 등 공정 전반에 걸친 시뮬레이션을 통해 최종 부품의 성능을 사전에 검증하고, 생산 공정을 최적화하여 결함을 최소화하는 방안을 모색하는 데 있다.

핵심 연구:

본 연구는 초기 사출 속도, 게이팅, 유동 형태, CAD 모델의 형상 및 특징, 최소 및 최대 두께, 다이 설계, 충전 시간, 사이클 타임, 공기 혼입, 응고 시간, 다이 예열 온도와 같은 다양한 공정 및 설계 변수들이 부품 결함에 미치는 영향을 시뮬레이션 소프트웨어를 사용하여 집중적으로 분석했다. 실제 주조품의 충전 시뮬레이션(Figure 5), 단순 부품과 절단 부품의 충전 비교(Figure 6), 실제 주조품의 고온 균열 비교(Figure 7) 등을 통해 시뮬레이션 결과의 신뢰성을 검증하고, 이를 통해 결함 발생 메커니즘을 규명하고자 했다.

5. 연구 방법론

연구 설계:

본 연구는 다이캐스팅 생산 공정을 최적화하기 위해 전산 유체 역학(CFD) 및 유한 요소 해석(FEA)에 기반한 컴퓨터 시뮬레이션 기법을 적용한 사례 연구(case study) 설계를 채택했다.

데이터 수집 및 분석 방법:

연구 방법론은 크게 3단계로 구성된다. 첫째, 주조품, 게이트, 오버플로우, 다이를 포함하는 3D 모델을 생성하고 이를 계산에 적합한 메시(mesh)로 변환하는 전처리(pre-processing) 단계를 거친다. 둘째, MAGMAsoft, ProCast 등 상용 소프트웨어를 사용하여 금형 충전, 응고, 응력 발생 등 다이캐스팅 공정의 물리적 현상을 시뮬레이션한다. 셋째, 계산된 결과를 컬러 그래픽, 동영상 등의 형태로 시각화하여 분석하는 후처리(post-processing)를 통해 결함 발생 가능성을 예측하고 여러 설계안을 비교 평가한다.

연구 주제 및 범위:

본 연구는 자동차 산업의 고압 다이캐스팅 공정을 대상으로 하며, 주요 연구 주제는 다음과 같다. 1. 게이팅 시스템 설계가 용탕 충전 유동에 미치는 영향 분석 2. 가스 기공 및 수축 기공 등 기공 결함의 형성 메커니즘 및 예측 3. 응고 과정 중 고온 균열(hot tear) 발생 가능성 평가 4. 엔진 블록과 같은 복잡한 부품의 잔류 응력 분포 해석 및 균열 예측 연구 범위는 3D 모델링부터 최종 결함 분석까지 다이캐스팅 공정 최적화를 위한 시뮬레이션 전 과정을 포함한다.

6. 주요 결과:

주요 결과:

- 시뮬레이션을 통해 게이팅 시스템 설계를 평가하고 수정함으로써, 일관된 유동 속도를 유지하고 용탕 선단의 제어된 합류를 유도하여 충전 관련 결함을 줄일 수 있다.

- 가스 기공과 수축 기공의 발생 위치와 심각도를 정확하게 예측할 수 있으며, 이를 통해 공정 변수 및 금형 설계의 문제점을 파악하고 개선 방안을 도출할 수 있다.

- 복잡한 형상에서 발생하는 고온 균열 및 잔류 응력을 사전에 식별할 수 있다. 시뮬레이션으로 예측된 결함 발생 위험 부위는 실제 주조품에서 관찰된 결함 위치와 높은 일치도를 보였다.

- 시뮬레이션은 실제 금형을 제작하고 시험 생산하는 시행착오 과정을 대체하여, 개발 초기 단계에서 설계와 공정을 최적화함으로써 시간과 비용을 크게 절감하고 최종 제품의 품질을 보장하는 효과적인 수단임을 입증했다.

Figure Name List:

- Figure 1

- Figure 2: Different Gating systems for Aluminum casting parts

- Figure 3: Binary Phase diagram

- Figure 4

- Figure 5: Filling simulation of the real Casting

- Figure 6. Filling simulation of simple part compared with cutting part

- Figure 7: Compared simulation of the real Casting of hot tears

- Fig. 8. Air Porosity in the section of an aluminium diecast part

- Figure 9: [In the figure 9 is presented the polished section of a diecast part with shrinkage porosity.]

- Figure 10: Simulation compared with real casting of cracks

- Figure 11 Stress for engine block.

7. 결론:

주조 공정의 문제 해결 책임이 종종 주조 엔지니어에게만 전가되는 경향이 있다. 설계 엔지니어는 제조 공정을 구체적으로 고려하지 않고 설계를 완료하고, 금형 제작자는 자신의 공정에만 집중한다. 무거운 단면을 설계하거나 탕구, 냉각 채널, 오버플로우의 위치를 체계적으로 정하지 않는 등의 문제들이 모두 주조 담당자에게 넘어온다. 만약 주조 담당자가 이의 없이 이러한 조건들을 받아들인다면, 그는 단순한 금속 주입자로 전락하게 된다.

그러나 주요 자동차 회사들이 통합된 개발 및 제조 체인을 만들려는 노력에서 기회가 생긴다. 이는 통합된 비용 인식을 포함하며, 설계자 또한 비용 효율적인 생산에 기여해야 함을 의미한다. 설계자가 직접 주조 시뮬레이션을 수행하기를 원하지 않는 것은 이해할 수 있지만, 제조 과정에서 비용 절감의 혜택을 본다. 이것이 바로 주조 담당자가 시뮬레이션을 활용하여 신속하고 유능한 정보를 제공하고, 새로운 설계 생산과 관련된 요구 사항을 지적할 기회이다. 이러한 지원은 외부 서비스 제공업체를 통해서도 가능하다. 자신들의 이익을 위해, 주조 담당자는 가능한 한 이른 단계부터 공정에 적극적으로 참여하고 협력해야 한다.

8. 참고문헌:

- Yang, X., Jolly, M., Campbell, J., “Minimization of Surface Turbulence During Filling Using a Vortex-Flow Runner", Aluminum Transactions, Volume

- 2, Number 1, 2000, pp. 67-80. 2. Osborne, M., "Lost Foam Casting", Seminar Presentation, The Ohio State University, February, 2004.

- Schwam, D., Chang, Q., Wallace, J., "Flow of Molten Aluminum in Vertical Permanent Molds; Real Time X-Rays and Simulation", Department of Energy, Research Project Progress Report, February, 2000.

- MAGMASOFT 4.4: Manual, 2005

- Hartmann, Götz, R. Seefeldt: „Die zweite Generation von Simulationswerkzeugen“ Giesserei 91, Nr. 2, S. 38 - 42, Februar 2004

- Hartmann, Götz, A. Egner-Walter: "Optimierte Entwicklung für Magnesium- Gussteile und Gießprozesse. Wertschöpfung durch Anwendung der geschlossenen Prozesskette in der Entwicklung von Magnesium- Gussteilen für die Automobilindustrie", Magnesium Taschenbuch, S. 446-449, September

- Haldenwanger, H.-G.: “Casting simulation as an innovation in the motor vehicle development process.", Modeling of Casting, Welding and Advanced Solidification Process IX, SIM 2000, edited by R. Sahm, P.N. Hansen, J.G. Conley, S.XLIV-LI August 2000

전문가 Q&A: 주요 질문과 답변

Q1: 이 논문에 따르면 고압 다이캐스팅에서 게이팅 시스템 설계가 왜 그렇게 중요한가요?

A1: 게이팅 시스템 설계는 용탕의 흐름을 제어하는 핵심 요소이기 때문입니다. 논문(2페이지)에 따르면, 잘 설계된 게이트는 용탕의 난류를 줄여 가스 혼입을 방지하고, 용탕 선단이 예측 가능하고 제어된 방식으로 합류하도록 유도합니다. 이는 최종 주조품의 내부 건전성을 확보하고 결함을 최소화하는 데 결정적인 역할을 합니다.

Q2: 논문에서 언급된 두 가지 주요 기공 유형은 무엇이며, 각각의 주된 원인은 무엇입니까?

A2: 논문(7페이지)에서는 가스 기공(gas porosity)과 수축 기공(shrinkage porosity)을 주요 유형으로 설명합니다. 가스 기공은 주로 부적절한 벤팅(venting), 오버플로우 기능 불량, 또는 잘못된 게이트 및 러너 설계로 인해 금형 내부에 공기가 갇혀 발생합니다. 반면, 수축 기공은 주로 주조품의 두꺼운 부위에서 발생하며, 금속이 응고 과정에서 부피가 줄어들 때 추가적인 용탕 공급이 원활하지 않아 내부 균열 형태로 나타납니다.

Q3: 엔진 블록 주조품에서 잔류 응력이 발생하는 주된 원인은 무엇입니까?

A3: 논문(9페이지)에 따르면, 잔류 응력의 주된 원인은 주조품의 다양한 벽 두께로 인한 '불균일한 냉각 속도'입니다. 얇은 부분은 빨리 냉각되어 수축하는 반면, 두꺼운 부분은 천천히 냉각됩니다. 이러한 냉각 속도 차이로 인해 부품 내부에 인장 응력과 압축 응력이 발생하게 되며, 특히 인장 응력이 재료의 강도를 초과하면 균열이 발생할 수 있습니다.

Q4: 논문에서는 잔류 응력에 미치는 영향이 주조 공정 자체보다 설계가 더 크다고 언급했는데, 구체적인 비율은 어떻게 되나요?

A4: 네, 논문(9페이지)에서는 잔류 응력에 미치는 가장 큰 영향 요소로 설계(80%)를 꼽았으며, 주조 공정 자체의 영향은 20%라고 명시했습니다. 이는 결함을 피하기 위해서는 공정 개선도 중요하지만, 개발 초기 설계 단계에서 제조 시뮬레이션을 수행하여 형상을 최적화하는 것이 훨씬 더 효과적임을 시사합니다.

Q5: 본 연구에서 부품 결함을 예측하기 위해 중점적으로 분석한 핵심 공정 변수들은 무엇입니까?

A5: 논문(1페이지)에서는 부품 결함과의 연관성을 연구하기 위해 다양한 변수들을 고려했습니다. 주요 변수로는 초기 사출 속도, 게이팅, 충전 시간, 사이클 타임, 공기 혼입, 응고 시간, 다이 예열 온도 등이 포함됩니다. 시뮬레이션은 이러한 변수들이 최종 제품 품질에 미치는 복합적인 영향을 분석하는 데 사용되었습니다.

Q6: 시뮬레이션은 주조 공정의 결과를 평가하는 데 구체적으로 어떻게 도움이 됩니까?

A6: 논문(2페이지)에 따르면, 시뮬레이션의 후처리기(Postprocessors)는 계산된 결과를 컬러 그래픽이나 동영상으로 시각화하여 제공합니다. 이를 통해 엔지니어는 금형 충전 과정, 응고 진행, 미세조직 형성, 잔류 응력 분포 등을 직관적으로 파악할 수 있습니다. 또한 여러 설계 변경안에 대한 시뮬레이션 결과를 동시에 비교 평가할 수 있어, 데이터에 기반한 빠르고 정확한 의사결정을 내리는 데 큰 도움이 됩니다.

결론: 더 높은 품질과 생산성을 향한 길

자동차 부품의 복잡성 증가는 고압 다이캐스팅 공정에서 기공, 균열과 같은 고질적인 문제를 야기합니다. 본 논문은 시뮬레이션 기술이 이러한 문제를 해결할 강력한 돌파구임을 명확히 보여주었습니다. 용탕의 유동부터 최종 응력 분포까지 공정 전반을 가상으로 분석함으로써, 실제 생산에 들어가기 전에 잠재적 결함을 예측하고 다이캐스팅 공정 최적화를 달성할 수 있습니다.

이러한 선제적 접근은 R&D 및 운영팀에게 실질적인 가치를 제공합니다. 개발 기간을 단축하고 값비싼 금형 수정 비용을 절감하며, 최종적으로는 더 높은 품질과 신뢰성을 갖춘 제품을 시장에 공급할 수 있게 합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

이 콘텐츠는 "Phan Van Tong"의 논문 "[Apply simulation application optimize production process for car industry]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [DOI URL 찾을 수 없음]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.