본 논문 요약은 ['Warm forming of High-strength Aluminum alloys for the Automotive industry'] 논문을 기반으로 작성되었으며, ['Politecnico di Torino']에서 발행했습니다.

1. 개요:

- 제목: 자동차 산업용 고강도 알루미늄 합금의 온간 성형 (Warm forming of High-strength Aluminum alloys for the Automotive industry)

- 저자: Wang Xuanye

- 발행 연도: 2021/2022

- 발행 저널/학회: Politecnico di Torino

- 키워드: 알루미늄 합금, 온간 성형, 기계적 특성, 자동차 제조 (Aluminum alloy, warm forming, mechanical properties, automotive manufacturing)

2. 초록 또는 서론

본 논문의 목적은 6xxx 및 7xxx 계열의 고강도 알루미늄 합금에 대한 몇 가지 실험을 간략하게 개관하고 시험 결과에 비추어 주요 기계적 특성을 분석하는 것입니다. 우선 알루미늄, 알루미늄 합금 및 이들의 온간 성형에 대한 문헌 발표가 제공되고, 자동차 부문에 중점을 둔 현재 응용 분야, 알루미늄 합금의 특성 및 문제점에 대한 개요가 이어집니다. 보고서의 주요 부분을 형성하는 다음 섹션에서는 상세한 실험적 설명을 위해 적합한 열성형 알루미늄 합금 AA6016, AA7021 및 AA7046을 선택하여 인장 시험, 경도 시험, 금속 조직학 및 최종 결론을 포함한 개별 실험의 결과를 데이터 및 그림을 포함하여 보여줍니다.

3. 연구 배경:

연구 주제 배경:

최근 몇 년 동안 온실 효과에 대한 관심이 점점 더 높아지고 있으며, 거의 모든 정부가 이산화탄소 배출량의 급격한 증가를 막고 탄소 중립을 달성하기 위해 새로운 정책과 법령을 제정하거나 제정했습니다. 자동차의 에너지 배출은 우리가 특별히 주의를 기울여야 할 부분입니다. 자동차의 에너지를 절약하는 여러 방법 중 자동차 경량화 기술은 자동차 산업의 지속 가능한 발전을 위한 가장 중요하고 간단하며 효과적인 방법이며, 이는 연비 향상과 배기가스 감소로 이어질 수 있습니다. 자동차 응용 분야에 사용 가능한 모든 재료 중에서 알루미늄 합금은 비용과 무게 감소 사이의 훌륭한 절충안임에 틀림없습니다. 알루미늄 합금은 낮은 밀도, 우수한 내식성 및 쉬운 가공성(앞서 언급했듯이)으로 인해 자동차 경량화에 널리 사용됩니다.

기존 연구 현황:

AA7XXX 계열이 가장 인기 있는 고강도 알루미늄 합금이기 때문에 많은 연구가 열처리 공정에 집중되어 왔습니다. 예를 들어, Suleiman E. Al-lubani 외 연구진은 2015년에 AA7449의 열처리를 연구했고 [4], R. RANGANATHA1 외 연구진은 2013년에 AA7049의 다단계 열처리를 연구했습니다 [5]. 일찍이 1946년에 FINCH 외 연구진은 알루미늄 합금 시트의 온간 성형에 대한 연구를 수행했으며, 그 결과 온간 상태에서 성형할 때 인장 특성이 크게 향상된다는 것을 보여주었습니다. 1978년 F. Shehata 외 연구진의 논문에서는 상업용 알루미늄 합금이 20~300°C 사이의 온도에서 0~6.6%의 해당 변형률 변화를 겪는다는 사실을 보고했습니다. 즉, 온도가 높을수록 연신율이 더 커집니다 [20].

연구의 필요성:

AA6XXX 계열의 낮은 강도로 인해 측면 충격 빔과 A-필러 및 B-필러 하중 지지 구조 부품의 경량화를 실현하기 어렵습니다. 따라서 서비스 안전을 고려할 때 고강도 7000 계열 알루미늄 합금(Al-Zn-Mg-Cu)이 OEM 사이에서 점점 더 인기를 얻고 있으며, 이들의 높은 강도는 자동차 하중 지지 구조 부재의 강도 요구 사항을 충족할 수 있지만, 자동차에서 고강도 AA7XXX 계열의 응용은 여전히 제한적입니다. 따라서 온간 성형 공정은 고강도 알루미늄 합금의 이러한 문제를 해결할 것으로 예상됩니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 논문의 목적은 6xxx 및 7xxx 계열의 고강도 알루미늄 합금에 대한 몇 가지 실험을 간략하게 개관하고 시험 결과에 비추어 주요 기계적 특성을 분석하는 것입니다.

주요 연구:

상세한 실험적 설명을 위해 적합한 열성형 알루미늄 합금 AA6016, AA7021 및 AA7046을 선택하여 인장 시험, 경도 시험, 금속 조직학 및 최종 결론을 포함한 개별 실험의 결과를 데이터 및 그림을 포함하여 보여줍니다.

연구 가설:

본 연구는 자동차 산업에서 온간 성형 공정의 적용 가능성을 검증하는 것을 목표로 합니다. AA6016, AA7021 및 AA7046 알루미늄 합금의 기계적 특성에 대한 온간 성형의 효과를 조사하고, 온간 성형 조건에서 사전 시효 처리된 재료와 사전 시효 처리되지 않은 재료의 특성을 비교하도록 설계되었습니다.

5. 연구 방법론

연구 설계:

본 연구에서는 알루미늄 합금의 기계적 특성에 대한 온간 성형 및 열처리 효과를 평가하기 위해 실험적 설계를 채택했습니다. 연구에는 상온 및 고온에서의 인장 시험, 미세 경도 시험 및 금속 조직 분석이 포함되었습니다.

자료 수집 방법:

- 인장 시험: 범용 시험기(Z050, Zwick Roell)를 사용하여 상온 및 온간 성형 온도(175°C, 200°C, 225°C)에서 인장 특성을 측정했습니다.

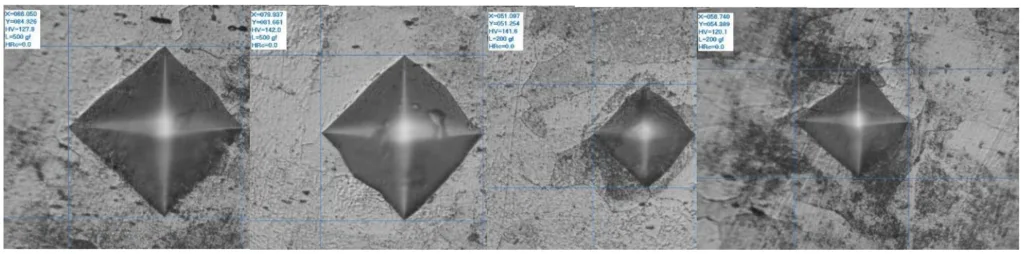

- 미세 경도 시험: Micro-Vickers 경도 시험기를 사용하여 200gf 및 500gf의 시험 하중으로 시료의 경도를 평가했습니다.

- 금속 조직학: 광학 현미경을 사용하여 다양한 열처리 후 AA7046 시료의 미세 구조를 관찰하고 분석했습니다.

- 파면 분석: 인장 시험된 시료의 파단면을 광학 현미경으로 검사하여 파단 각도를 측정하고 파단 모드를 분석했습니다.

분석 방법:

- 인장 시험 데이터 분석: 응력-변형률 곡선을 생성하고, 항복 강도(Rp0.2), 인장 강도(UTS) 및 파단 변형률과 같은 매개변수를 결정하고 비교했습니다. 진응력 및 진변형률은 다음 공식 1과 공식 2를 사용하여 계산했습니다.

- 공식 1: Otrue = σο × (1 + €0)

- 공식 2: Etrue = ln(1+ €0)

- 미세 경도 데이터 분석: Vickers 경도 값(HV)을 측정하고 다양한 합금 및 열처리 조건에 대해 비교했습니다.

- 금속 조직 이미지 분석: 광학 현미경 사진에서 결정립계 및 석출물을 포함한 미세 구조적 특징을 관찰하고 분석했습니다.

- 파면 분석: 파단면 각도는 이미지 분석 소프트웨어 "imagej"를 사용하여 측정하여 파단 특성을 평가했습니다.

연구 대상 및 범위:

본 연구는 AA6016, AA7021 및 AA7046의 세 가지 고강도 알루미늄 합금에 초점을 맞췄습니다. 이 연구에서는 다양한 열처리(용체화 처리, 사전 시효 처리) 및 온간 성형 온도가 이러한 합금의 기계적 특성에 미치는 영향을 조사했습니다. 범위는 자동차 응용 분야와 관련된 특정 온간 성형 조건에서 인장 거동, 경도 및 미세 구조의 실험적 조사로 제한되었습니다.

6. 주요 연구 결과:

주요 연구 결과:

- AA6016: 200°C 및 225°C에서의 온간 성형은 최종 인장 강도를 크게 변화시키지 않았습니다. 그러나 최종 Rp0.2 값은 인장 시험 온도가 증가함에 따라 약간 감소하는 것으로 나타났습니다. AA6016의 변형 능력은 주목할 만하지만, 강도는 온간 시효 처리 후에도 상대적으로 낮게 유지됩니다.

- AA7021: 175°C의 고온 인장 시험에서 상온 시효 처리된 AA7021 합금의 항복 강도는 고온 시효 처리된(100°C, 20분) 합금보다 약간 높았습니다. 상온으로 공랭 후 두 그룹 모두 두 번째 인장 시험에서 유사한 항복 강도를 보였습니다.

- AA7046: 고온 사전 시효 처리된 AA7046 합금은 사전 시효 처리되지 않은 합금에 비해 더 높은 최종 인장 강도 및 UTS를 나타냈습니다. 175°C에서의 인장 시험에서 항복 강도는 약 230-240 MPa였으며, 상온에서 재인장 시험은 항복 강도를 약 50% 증가시켰습니다. 미세 경도 시험 결과 열처리 후 AA7046의 경도가 감소한 것으로 나타났습니다.

- 파면 분석: 파단면은 일반적으로 연성이었습니다. AA7021 시료는 더 작은 측면 시야 각도와 사전 시효 처리 조건에서 명백한 네킹 수축을 보였습니다. AA6016은 더 큰 파단 각도와 명백한 네킹을 나타냈습니다.

제시된 데이터 분석:

제시된 데이터에는 응력-변형률 곡선, 인장 시험 결과 표(표 10, 표 11, 표 12), 미세 경도 값(표 13, 표 14) 및 파단 각도 측정값(표 15)이 포함됩니다. AA6016에 대한 인장 시험 데이터 분석 결과, 온간 성형이 강도를 크게 향상시키지는 못했지만 연성을 유지하는 것으로 나타났습니다. AA7021 및 AA7046의 경우 사전 시효 처리는 특히 AA7046의 인장 강도에 긍정적인 영향을 미치는 것으로 나타났습니다. 미세 경도 결과는 AA7046의 열처리 후 경도 감소를 시사했습니다. 파면 분석은 다양한 조건에서 합금의 파단 거동에 대한 질적 통찰력을 제공했습니다.

그림 목록:

- 그림 1: 우리 생활 속의 알루미늄 (Aluminum in our life)

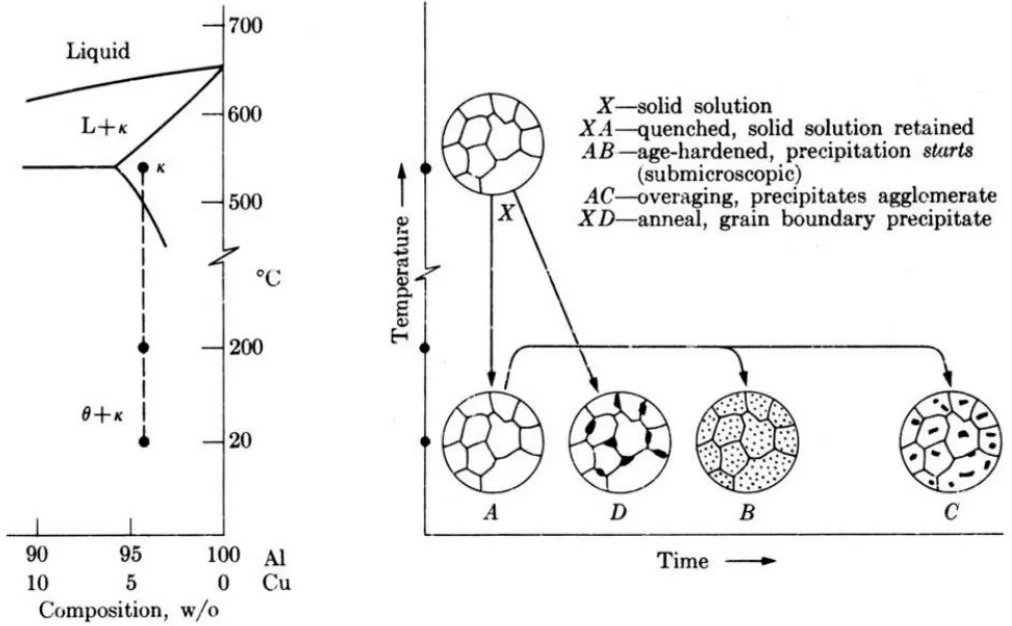

- 그림 2: 열처리 공정 (heat treatment process)

- 그림 3: 일반적인 7xxx 계열 알루미늄 합금 (Common aluminum alloy of 7xxx series)

- 그림 4: 일반적인 6xxx 계열 알루미늄 합금 (Common aluminum alloy of 6xxx series)

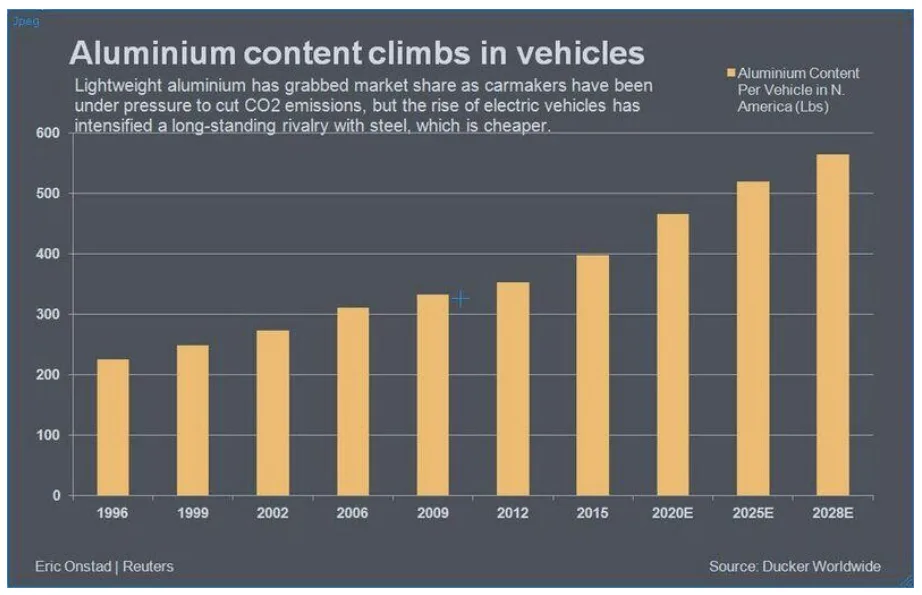

- 그림 5: 자동차 산업의 알루미늄 수요에 대한 최신 동향 (Latest Trends for Aluminum Demand in Automotive Industry)

- 그림 6: 차량 내 다양한 합금의 일반적인 응용 분야 (the typical applications of different alloys in a vehicle)

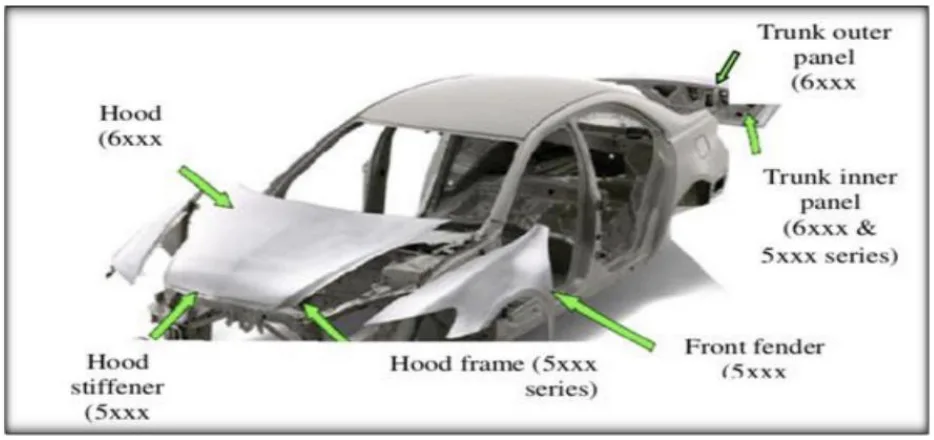

- 그림 7: 차량 내 AA5xxx 및 AA6xxx 계열 (AA5xxx and AA6xxx series in vehicle)

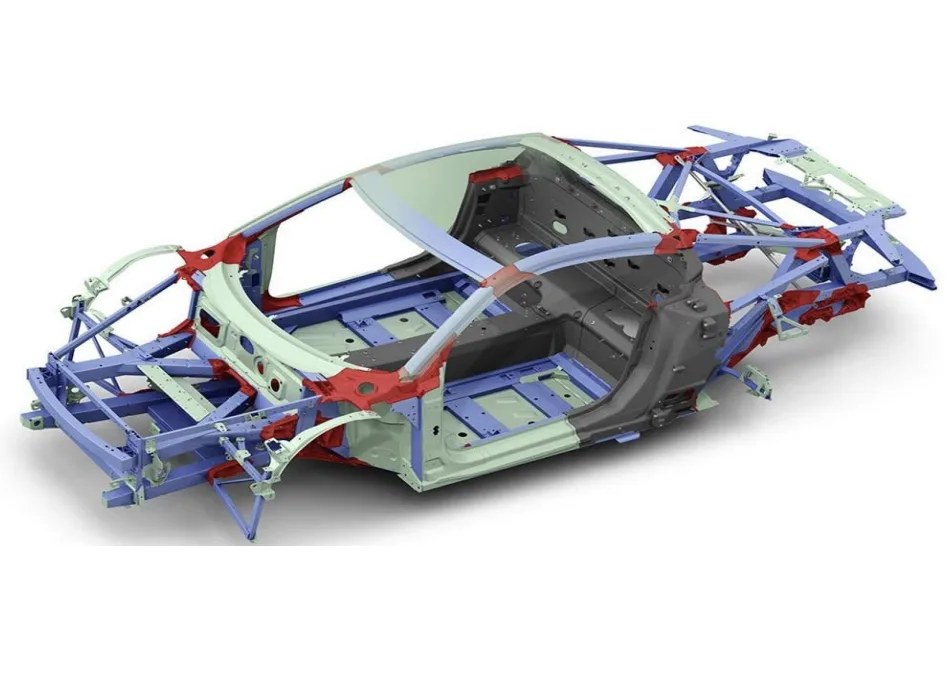

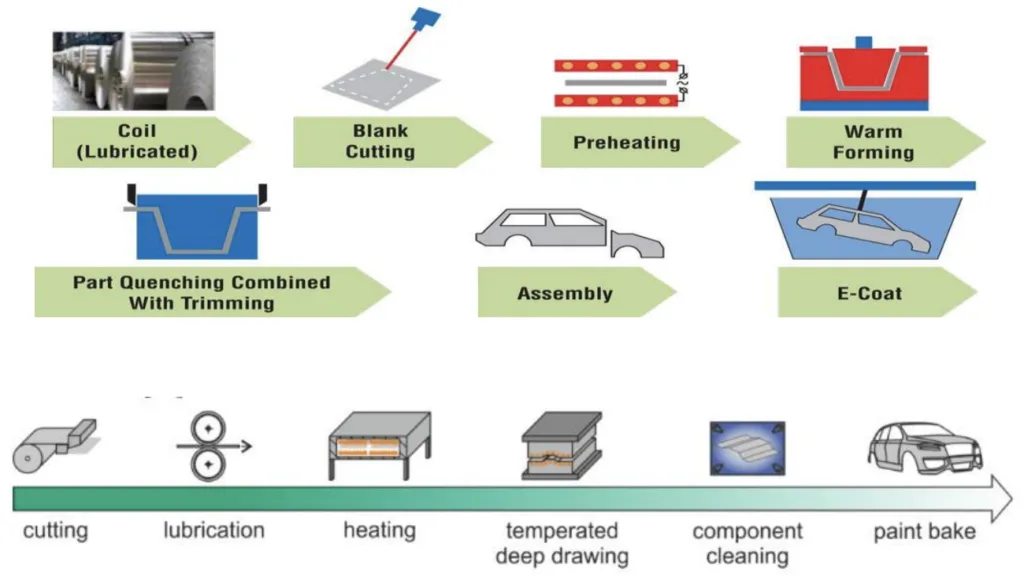

- 그림 8: 차량 차체용 온간 성형 방법 (Warm forming method for vehicle body)

- 그림 9: 일반적인 비등온 성형 (One classical non-isothermal forming)

- 그림 10: 성형 가열 시스템 (Heating system of forming)

- 그림 11: 극한 연신율에 대한 펀칭 온도 효과 (The effect of punching temperature on the ultimate stretch rate)

- 그림 12: 성형 속도와 성형성 간의 관계 (왼쪽); 성형 속도/온도와 성형성 간의 관계 (오른쪽) (The relationship between molding speed and formability (left); The relationship between molding speed/temperature and formability (right))

- 그림 13: 온수 성형 개략도 (Sketch of warm water forming)

- 그림 14: 예비 성형, 어닐링 및 마무리 성형 단계에 대한 간략한 보기 (Brief view of the steps of preforming, annealing and finishing forming)

- 그림 15: 급속 플라스틱 성형 (QPF) 개략도 (schema of Quick Plastic Forming (QPF))

- 그림 16: 표준 평면도 (standard plan view of sample)

- 그림 17: 열처리 공정 (heat treatment process)

- 그림 17: 금속 조직 절단기 (Metallographic cut-off machine)

- 그림 18: 매립된 시료 (Embedded samples)

- 그림 19: 2차 에칭된 금속 조직 이미지 (Metallographic images of 2nd etched)

- 그림 20: 인장 시험기 사진 (the picture of tensile test machine)

- 그림 21: 실험 후 모든 시료 (파단 후) (All samples after the experiment (after breakage))

- 그림 22: AA6016 225°C 최대 10% 전체 시험 (AA6016 225 °C up to 10% full test)

- 그림 23: AA6016 200°C 최대 10% 전체 시험 (AA6016 200°C up to 10% full test)

- 그림 24: 다양한 온도의 AA6016 (AA6016 in different temperature)

- 그림 25: 다양한 사전 시효 처리 조건에서의 인장 시험 비교 (Comparison of tensile test in different pre-aged condition in)

- 그림 26: 사전 시효 처리되지 않은 AA7021의 온간 인장 시험 및 상온 전체 인장 시험 비교 (Comparison of warm tensile test and room temperature full tensile test of no pre-aged AA7021)

- 그림 27: 사전 시효 처리된 AA7021의 온간 인장 시험 및 상온 전체 인장 시험 비교 (Comparison of warm tensile test and room temperature full tensile test of pre aged AA7021)

- 그림 28: 사전 시효 처리된 AA7046의 온간 인장 시험 및 상온 전체 인장 시험 비교 (Comparison of warm tensile test and room temperature full tensile test of AA7046 with pre-aged)

- 그림 29: 사전 시효 처리된 AA7046의 "온간 인장 시험 후 상온 전체 인장 시험" 및 "전체 온간 인장 시험만" 비교 (Comparison of "warm tensile test then room temperature full tensile test” and “ONLY full warm tensile test” of AA7046 with pre-aged)

- 그림 30: 사전 시효 처리된 AA7046의 온간 인장 시험 및 상온 전체 인장 시험 비교 (Comparison of warm tensile test and room temperature full tensile test of AA7046 with pre-aged)

- 그림 31: 미세 경도 (micro-hardness)

- 그림 32: 경도 시험기 (Hardness testing machines)

- 그림 33: 경도 시험 결과 (Hardness test results)

- 그림 34: 실험에 사용된 현미경 (Microscope used for the experiment)

7. 결론:

주요 결과 요약:

- AA6016의 경우 200°C 및 225°C에서의 온간 성형은 최종 강도에 큰 개선을 보이지 않았습니다.

- AA7046의 경우 사전 시효 처리로 인해 최종 인장 강도가 더 높아졌습니다.

- AA7021의 경우 사전 시효 처리는 최종 인장 강도에 큰 영향을 미치지 않았습니다.

- AA7046의 금속 조직 분석 결과, 광학 현미경 하에서 사전 시효 처리된 시료와 사전 시효 처리되지 않은 시료가 유사한 결과를 보였습니다.

- 경도 시험에서는 시험된 알루미늄 합금의 다양한 시효 조건 간에 큰 차이가 나타나지 않았습니다.

연구의 학문적 의의:

본 연구는 AA6016, AA7021 및 AA7046에 초점을 맞춰 고강도 알루미늄 합금의 온간 성형에 대한 기존 지식 체계에 기여합니다. 실험 결과는 이러한 합금의 인장 특성, 경도 및 미세 구조에 대한 온간 성형 및 사전 시효 처리의 효과에 대한 귀중한 데이터를 제공합니다. AA7XXX 합금의 상온 인장 시험에서 Portevin-Le Chatalier(PLC) 효과가 관찰된 것은 이러한 재료의 변형 메커니즘에 대한 학문적 이해를 더합니다.

실용적 의미:

본 연구 결과는 온간 성형이 자동차 응용 분야를 위한 AA7XXX 계열 알루미늄 합금을 가공하는 데 실행 가능한 기술이 될 수 있음을 시사하며, 특히 AA7046의 경우 사전 시효 처리와 온간 성형을 병행하면 인장 강도가 향상됩니다. 그러나 AA6016의 경우 시험된 온도 범위 내에서 온간 성형이 상당한 강도 이점을 제공하지 않을 수 있습니다. 본 연구는 자동차 부품에 대한 원하는 기계적 특성을 달성하기 위해 합금별 온간 성형 매개변수 및 열처리 최적화의 중요성을 강조합니다.

연구의 한계 및 향후 연구 분야:

본 연구는 특정 합금 및 온간 성형 조건으로 제한됩니다. 향후 연구에서는 각 합금에 대한 공정을 최적화하기 위해 더 넓은 범위의 온간 성형 온도, 변형률 및 사전 시효 처리 매개변수를 탐색할 수 있습니다. TEM과 같은 보다 정교한 미세 구조 분석 기술을 사용하여 석출 거동과 기계적 특성과의 상관 관계를 더 잘 이해할 수 있습니다. 알루미늄 합금의 온간 성형에서 윤활제 성능 및 계면 마찰에 대한 연구는 산업적 구현의 실제적인 문제를 해결하기 위한 중요한 향후 연구 분야이기도 합니다.

8. 참고 문헌:

- [1] https://www.aluminum.org/Recycling

- [2] HAMEDI, Emilia. Electrical connection for aluminium conductors in automotive applications: Prestudy of available solutions for electrical connection methods of aluminium cables. 2017.

- [3] ASM Handbook, Volume 4: Heat Treating ASM Handbook Committee, p 841-879 DOI: 10.1361/asmhba0001205

- [4] AL-LUBANI, Suleiman E., et al. Heat Treatment of Aluminum Alloy 7449. International Journal of Materials and Metallurgical Engineering, 2013, 7.8: 591-596.

- [5] RANGANATHA, R., et al. Multi-stage heat treatment of aluminum alloy AA7049. Transactions of Nonferrous Metals Society of China, 2013, 23.6: 1570-1575.

- [6] Copyright© 2001 ASM International® Alloying: Understanding the Basics, J.R. Davis, p351-416 DOI:10.1361/autb2001p351

- [7] CAMPBELL JR, Flake C. Manufacturing technology for aerospace structural materials. Elsevier, 2011.

- [8] HIRSCH, J. Automotive trends in aluminum-The European perspective. In: Materials Forum. 2004. p. 15-23.

- [9] Summary briefing on four major new mass-reduction assessment for light-duty vehicles

- [10] NODER, Jacqueline. Characterization and simulation of warm forming of 6xxx and 7xxx series aluminum alloys. 2017. Master's Thesis. University of Waterloo.

- [11] Cheng Yan, Discussion on the production process technology and development of aluminum alloy body sheet, 2022

- [12] BOTTEMA, J., et al. Recent developments in AA6016 aluminum type body sheet product. SAE transactions, 1998, 900-907.

- [13] 2004 ASM International. All Rights Reserved. Tensile Testing, Second Edition (#05106G)

- [14] CHOI, Sung-Hwan, et al. High temperature tensile deformation behavior of new heat resistant aluminum alloy. Procedia Engineering, 2011, 10: 159-164.

- [15] EGBU, R. N. Effect of Temperature on the Tensile Strength and Thermoelectric emf Values of Aluminum Alloy. Journal of Applied Sciences and Environmental Management, 2007, 11.2.

- [16] CHEN, Dyi-Cheng; YOU, Ci-Syong; GAO, Fu-Yuan. Analysis and experiment of 7075 aluminum alloy tensile test. Procedia Engineering, 2014, 81: 1252-1258.

- [17] SCHARIFI, Emad, et al. Dynamic Tensile Deformation of High Strength Aluminum Alloys Processed Following Novel Thermomechanical Treatment Strategies. Advanced Engineering Materials, 2020, 22.8: 2000193.

- [18] ALTAN, Taylan; TEKKAYA, A. Erman (ed.). Sheet metal forming: processes and applications. ASM international, 2012.

- [19] https://www.mechtechguru.com/2020/04/cold-working-warm-working-hot-working.html

- [20] LI, Daoming; GHOSH, Amit. Tensile deformation behavior of aluminum alloys at warm forming temperatures. Materials Science and Engineering: A, 2003, 352.1-2: 279-286.

- [21] LIU, Chin-Wei, et al. Dimensional accuracy in quick plastic forming of aluminum alloy using demolding mechanism. Advances in Mechanical Engineering, 2021, 13.6: 16878140211021731.

- [22] TAKATA, Ken. Warm forming of aluminum alloys. Nippon Steel Technical Report, 2013, 103.

- [23] HUI, W. A. N. G., et al. Warm forming behavior of high strength aluminum alloy AA7075. Transactions of Nonferrous Metals Society of China, 2012, 22.1: 1-7.

- [24] BEHRENS, Bernd-Arno; HÜBNER, S.; VOGT, H. Formability of 7000 aluminum alloys in warm and hot forming condition. In: IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2018. p. 012027.

- [25] ANYASODOR, Gerald; KOROSCHETZ, Christian. Industrial based volume manufacturing of lightweight aluminum alloy panel components with high-strength and complex-shape for car body and chassis structures. In: Journal of Physics: Conference Series. IOP Publishing, 2017. p. 012093.

- [26] TÜRKÖZ, Mevlüt, et al. Manufacturing of Cups by Warm Hydroforming Process. 2016.

- [27] ZHENG, Kailun, et al. A review on forming techniques for manufacturing lightweight complex-shaped aluminum panel components. International Journal of Lightweight Materials and Manufacture, 2018, 1.2: 55-80.

- [28] ISMAIL, A.; MOHAMED, M. S. Review on sheet metal forming process of aluminum alloys. In: The International Conference on Applied Mechanics and Mechanical Engineering. Military Technical College, 2016. p. 1-13.

- [29] https://www.thefabricator.com/stampingjournal/article/stamping/warm-forming-of-alloys-in-the-auto-industry

- [30] LIU, Chin-Wei, et al. Dimensional accuracy in quick plastic forming of aluminum alloy using demolding mechanism. Advances in Mechanical Engineering, 2021, 13.6: 16878140211021731.

- [31] BOISSIERE, R., et al. Quick-plastic forming: Similarities and differences with super-plastic forming. In: EuroSPF08. 2008.

- [32] WINTER, Lisa, et al. Influence of Pre-Aging on the Artificial Aging Behavior of a 6056 Aluminum Alloy after Conventional Extrusion. Metals, 2021, 11.3: 385.

- [33] Etching and Microscopical Examination

- [34] Wang minye, Warm Aluminum Formability, 2015

- [35] FRIBOURG, Guillaume. Precipitation and plasticity couplings in a 7xxx aluminium alloy: application to thermomechanical treatments for distortion correction of aerospace component. 2009. PhD Thesis. Institut National Polytechnique de Grenoble-INPG.

- [36] SOTIROV, N., et al. Improved formability of AA5182 aluminium alloy sheet at cryogenic temperatures. Materials Today: Proceedings, 2015, 2: S113-S118.

- [37] R.E. Smallman, A.H.W. Ngan, in Modern Physical Metallurgy (Eighth Edition), 2014

- [38] MATTEIS, Paolo; UBERTALLI, Graziano; CHEN, Minye. Warm forming processes for high-performance aluminum alloys for the automotive industry. 2021.

- [39] NASA website “Microhardness Testing of Aluminum Alloy Welds"

- [40] MATTEIS, Paolo; UBERTALLI, Graziano; DELLA PORTA, Francesco Pio.

9. 저작권:

- 본 자료는 "Wang Xuanye"의 논문: "자동차 산업용 고강도 알루미늄 합금의 온간 성형 (Warm forming of High-strength Aluminum alloys for the Automotive industry)"을 기반으로 합니다.

- 논문 출처: [문서에 DOI URL이 제공되지 않았습니다. 가능한 경우 DOI URL을 추가하십시오]

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.