본 소개 자료는 "Luleå University of Technology"에서 출판된 "[Material characterization of aluminum alloys for automotive and aerospace applications]" 논문을 기반으로 합니다.

![Figure 2.1: (a) SEM micrograph of AA7075-T6 alloy showing diferent intermetallics (adapted from [32]), and (b) Bright-feld image of aged AA7075 alloy showing amorphous SiO2 phase (adapted from [28]).](https://castman.co.kr/wp-content/uploads/image-2115-png.webp)

1. 개요:

- 제목: 자동차 및 항공우주 응용 분야용 알루미늄 합금의 재료 특성 분석 (Material characterization of aluminum alloys for automotive and aerospace applications)

- 저자: Biswajit Dalai

- 발행 연도: 2024

- 발행 학술지/학회: Luleå University of Technology

- 키워드: Aluminum alloys, AA7075-T651, AlSi10MnMg(Fe), High Pressure Die Casting (HPDC), Material Characterization, Microstructure, Mechanical Behavior, Fracture, Dynamic Recovery (DRV), Dynamic Recrystallization (DRX), Adiabatic Shear Bands (ASBs), Skin Layer, Casting Defects

2. 초록:

알루미늄 합금은 자동차 및 특히 항공기 구조 부품에 널리 사용되는 재료 중 하나입니다. 시뮬레이션을 통한 이러한 부품의 성능 및 수명 예측의 유효성은 정교한 물리 기반 재료 모델의 사용을 요구합니다. 이러한 모델은 다양한 변형 조건에서의 기계적 반응과 그 기저의 미세구조 변화를 기반으로 합니다. 위 동기를 염두에 두고, 본 박사 학위 논문의 목표는 AA7075-T651 합금과 재활용 AlSi10MnMg(Fe) 합금의 가공, 미세구조, 기계적 거동 및 파괴 거동 간의 관계를 조사하고 이해하는 것이었습니다.

첫째, 압출 원형 봉에서 초기에 추출된 AA7075-T651 합금의 변형 거동은 낮은 변형률 속도(0.01 및 1 s⁻¹)와 높은 변형률 속도(1400 - 5300 s⁻¹)에서, 그리고 상온(RT)에서 500 °C 범위의 변형 온도에서 압축 시험을 통해 연구되었습니다. 낮은 변형률 속도 변형에서, 합금은 200 °C까지 1 s⁻¹ 변형률 속도에서 발생하는 단열 가열로 인해 더 많은 연화를 경험했습니다. 200 °C를 넘어서는 연화 효과는 동적 회복(dynamic recovery) 및 동적 재결정(dynamic recrystallization)에 의해 주도되었으며, 이는 0.01 s⁻¹ 변형률 속도에 의해 강화되었습니다. 높은 변형률 속도 및 고온에서의 변형은 재료 내 단열 전단 밴드(ASBs) 및 균열 형성을 유발했습니다. ASBs 및 균열의 형성 및 성장 가능성은 변형률 속도의 큰 영향 없이 변형률 및 온도가 증가함에 따라 증가했습니다.

둘째, 고압 다이캐스팅(HPDC)으로 생산된 재활용 이차 AlSi10MnMg(Fe) 합금이 조사되었습니다. 이차 합금은 기존의 일차 대응물, 즉 AlSi10MnMg 합금이 발휘하는 범위 내에서 강도와 연성을 나타낼 큰 잠재력을 보였으나, 인장 특성은 주조 표면에 불균일하게 형성된 미세립 스킨 층에 의해 제한되었습니다. 해당 스킨 형성의 불균일성은 "파도와 호수(waves and lakes)" 유형의 주조 결함과 관련이 있었습니다. 이러한 불균일한 스킨 층은 인접한 기지와의 불량한 결합으로 인해 급격한 파괴를 겪음으로써 이차 합금의 연성을 제한했습니다. 본 연구에 사용된 AlSi10MnMg(Fe) 합금에 HPDC 가공 재료의 파괴를 유발하는 요인으로 알려진 다량의 기공, 콜드 플레이크 및 금속간 화합물이 포함되어 있음에도 불구하고, 불균일한 스킨의 영향이 우세한 것으로 밝혀졌습니다.

3. 서론:

알루미늄 합금은 높은 강도, 경량성, 치수 안정성 등의 특성으로 인해 자동차 및 항공기 구조 부품에 널리 사용됩니다. 부품 성능과 수명을 정확하게 예측하기 위해서는 다양한 조건 하에서 재료의 거동을 이해하는 데 기반한 정교한 물리 기반 재료 모델이 필요합니다. 이러한 모델은 미세구조 변화를 기계적 반응과 연관시킵니다. 본 연구는 두 가지 알루미늄 합금, 즉 압출된 AA7075-T651(항공기 피팅, 기어 등에 사용)과 고압 다이캐스팅(HPDC)으로 제조된 재활용 이차 AlSi10MnMg(Fe)(자동차 쇼크 타워 등 부품의 대안 가능성)의 특성 분석에 초점을 맞춥니다. 이러한 합금의 성능은 제조 과정에서 부여된 초기 미세구조와 다양한 조건 하에서의 변형 중 미세구조 변화에 의해 영향을 받습니다. 본 논문은 다양한 온도 및 변형률 속도 조건 하에서 이 두 합금의 가공, 미세구조, 기계적 거동 및 파괴 간의 관계를 조사하는 것을 목표로 합니다.

4. 연구 요약:

연구 주제 배경:

자동차 및 항공우주 응용 분야에서 알루미늄 합금 부품의 정확한 성능 예측은 견고한 재료 모델을 필요로 합니다. 이러한 모델의 개발 및 보정에는 관련 사용 조건(다양한 온도 및 변형률 속도) 하에서의 기계적 거동 및 관련 미세구조 변화에 대한 상세한 실험 데이터가 필요합니다. 본 연구는 항공우주 분야에서 흔히 사용되는 고강도 단련 합금인 AA7075-T651과 지속 가능한 자동차 응용을 목표로 HPDC 공정으로 생산된 재활용 이차 AlSi10MnMg(Fe) 합금에 초점을 맞춥니다. 재활용 HPDC 합금의 거동을 이해하는 것은 이차 합금에 대한 관심 증가와 HPDC 공정 및 재활용으로 인한 복잡성 때문에 특히 중요합니다.

선행 연구 현황:

AA7075의 경우, 낮은 변형률 속도에서의 변형은 연구되었지만, 고온에서 발생하는 동적 회복(DRV) 및 동적 재결정(DRX) 현상을 보여주는 상세한 미세구조 분석(예: EBSD)이 부족합니다. 또한, 높은 변형률 속도(10³ s⁻¹)에서의 변형 거동, 특히 고온에서의 데이터는 희소합니다. 재활용 이차 AlSi10MnMg(Fe) HPDC 합금의 경우, 미세구조 변화 및 기계적 특성에 대한 문헌이 제한적입니다. 특히, 표면 스킨 층의 형성 및 영향, 특히 잠재적인 불균일성과 다른 주조 결함과 비교한 기계적 특성에 대한 영향은 철저히 조사되지 않았습니다.

연구 목적:

주요 목표는 압출된 AA7075-T651 및 HPDC 재활용 이차 AlSi10MnMg(Fe) 합금의 가공, 미세구조, 기계적 거동 및 파괴 간의 관계를 조사하고 이해하는 것입니다. 본 연구는 다음 질문들을 다룹니다:

- 초기 미세구조가 온도/변형률 속도에 따른 AA7075-T651 및 AlSi10MnMg(Fe) 합금의 응력/변형 거동에 어떤 영향을 미치는가?

- 이 두 합금에서 이러한 기계적 거동을 유발하는 기저의 변형 메커니즘은 무엇인가?

핵심 연구:

본 연구는 두 가지 주요 조사를 포함했습니다:

- AA7075-T651: 낮은 변형률 속도(0.01, 1 s⁻¹) 및 높은 변형률 속도(1400-5300 s⁻¹)에서 다양한 온도(RT ~ 500°C) 범위에 걸쳐 압축 시험을 이용한 변형 거동 특성 분석. DRV, DRX, 단열 전단 밴드(ASBs) 및 균열을 포함한 미세구조 변화를 SEM 및 EBSD를 사용하여 분석했습니다. (논문 A 및 논문 B에 해당).

- 재활용 AlSi10MnMg(Fe): 다양한 두께를 가진 HPDC 주조품의 특성 분석. 주조 상태 미세구조(스킨 층 불균일성, 기공, 콜드 플레이크, 금속간 화합물 포함), 경도 분포 및 인장 특성(변형률 속도 0.001, 0.1, 10 s⁻¹)에 대한 조사가 집중되었습니다. 이 연구는 미세구조 및 결함을 파괴 거동과 연관시켰으며, 특히 불균일한 스킨 층의 역할을 평가했습니다. (논문 C 및 논문 D에 해당).

5. 연구 방법론

연구 설계:

본 연구는 재료 특성 분석에 초점을 맞춘 실험적 접근 방식을 사용했습니다. 두 가지 다른 알루미늄 합금이 연구되었습니다: 압출 원형 봉으로 제공된 AA7075-T651과 고압 다이캐스팅(HPDC)을 통해 계단형 두께 부품으로 가공된 재활용 이차 AlSi10MnMg(Fe) 합금. 방법론은 이러한 재료를 다양한 조건(온도, 변형률 속도) 하에서 기계적 시험에 적용하고 이후 미세구조 및 파괴 거동을 분석하는 것을 포함했습니다.

데이터 수집 및 분석 방법:

- AA7075-T651:

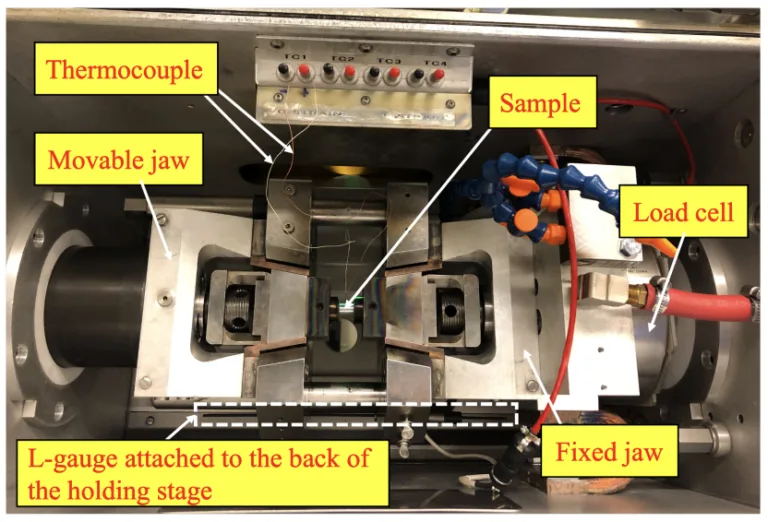

- Gleeble-3800 열-기계 시뮬레이터를 사용하여 RT, 100, 200, 300, 400, 500 °C에서 낮은 변형률 속도(0.01, 1 s⁻¹) 압축 시험 수행. 진응력-진변형률 데이터는 힘, 축 방향 감소(L-게이지) 및 직경 방향 팽창(광학 마이크로미터)으로부터 도출되었습니다.

- 가열을 위한 유도 코일이 장착된 Split-Hopkinson Pressure Bar (SHPB) 장치를 사용하여 RT, 200, 300, 400 °C에서 높은 변형률 속도(1400 - 5300 s⁻¹) 압축 시험 수행. 응력, 변형률 및 변형률 속도는 고전적인 SHPB 이론을 사용하여 계산되었습니다.

- 초기 상태 및 변형된 시편의 미세구조 특성 분석은 주사 전자 현미경(SEM - FEI-Nova NNS 450, JEOL-IT300)을 이용한 후방 산란 전자(BSE) 이미징, 에너지 분산형 분광법(EDS) 및 전자 후방 산란 회절(EBSD) 분석(Orientation Imaging Microscopy (OIM) 소프트웨어 사용 - IPF, 결정립계, GOS 맵)을 통해 수행되었습니다.

- 재활용 AlSi10MnMg(Fe):

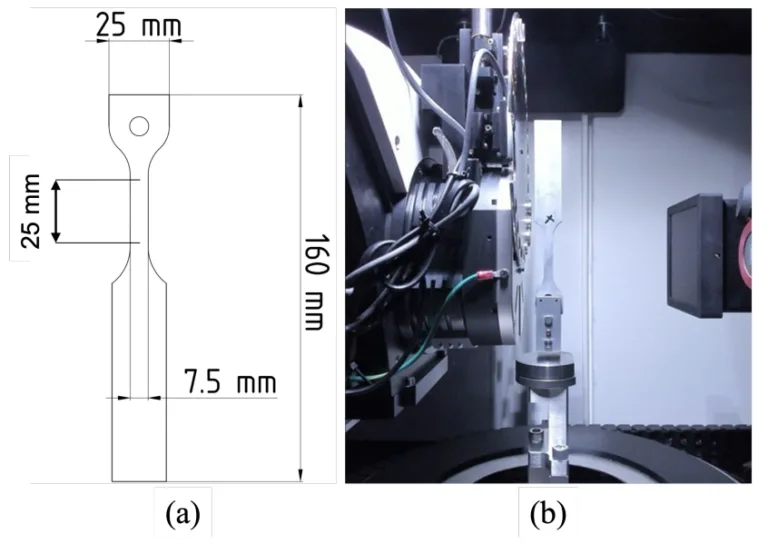

- 다양한 계단 두께(1, 2, 4, 6, 10, 15 mm)를 가진 부품으로 HPDC 주조.

- 주조 상태 시편의 미세구조 분석은 광학 현미경(OM - Nikon Eclipse MA100) 및 SEM(FEI Magellan 400 XHR)과 상 식별을 위한 EDS를 사용하여 수행되었습니다.

- 2mm 두께 계단의 두께 방향에 따른 미세 경도 측정(Struers Duramin-40).

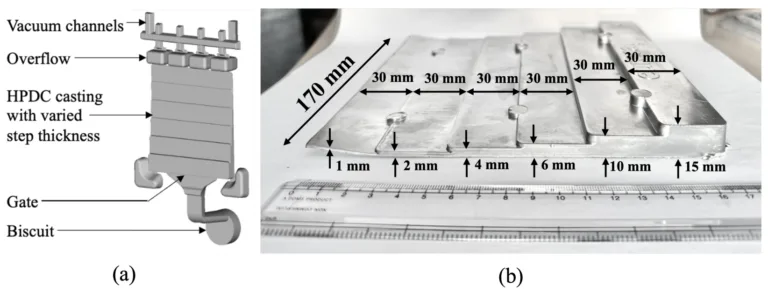

- 2, 6, 10mm 계단에서 가공된 인장 시편에 대한 X선 미세 단층 촬영(XMT - Zeiss Xradia 620 Versa)을 수행하여 기공률 분석.

- 표면 스킨 층이 있는 시편과 없는 시편(연삭으로 스킨 제거)에 대해 0.001, 0.1 s⁻¹(Instron 1272) 및 10 s⁻¹(Instron VHS 160/100-20)의 변형률 속도에서 단축 인장 시험 수행. 연신율은 신율계 또는 비접촉 변위 변환기를 사용하여 측정되었습니다. 균열 개시 위치 관찰을 위해 고속 카메라(Phantom V2512) 사용.

- 파단면의 SEM 관찰 및 하중 방향과 평행한 측면 표면의 OM 관찰을 통한 파괴 분석.

연구 주제 및 범위:

본 연구는 다음에 초점을 맞췄습니다:

- 합금 1: 압출된 AA7075-T651. 낮은 변형률 속도(0.01, 1 s⁻¹) 및 높은 변형률 속도(10³ s⁻¹)에서 RT부터 500°C까지의 온도 범위에서 변형 거동, 연화 메커니즘(단열 가열, DRV, DRX) 및 파괴 메커니즘(ASBs, 균열) 조사.

- 합금 2: HPDC 재활용 이차 AlSi10MnMg(Fe). 주조 상태 미세구조(α-Al, Al-Si 공정, α-Fe 금속간 화합물), 주조 결함(기공, 콜드 플레이크), 표면 스킨 층 형성(불균일성 - "파도와 호수" 결함 포함) 및 이들이 RT에서 0.001, 0.1, 10 s⁻¹의 변형률 속도 하에서의 인장 특성(강도, 연성) 및 파괴 거동에 미치는 영향 조사. 불균일한 스킨과 다른 주조 결함의 해로운 효과 비교 평가.

- 제한 사항: 본 연구는 실험적 특성 분석에 초점을 맞추었으며 재료 구성 모델의 개발이나 보정은 포함하지 않았습니다.

6. 주요 결과:

주요 결과:

- AA7075-T651 변형:

- 낮은 변형률 속도(0.01, 1 s⁻¹)에서 유동 응력은 온도가 증가하고 변형률 속도가 감소함에 따라 감소했습니다. 200°C까지의 연화는 단열 가열에 의해 지배되었으며(1 s⁻¹에서 더 두드러짐), 200°C 이상에서는 동적 회복(DRV) 및 동적 재결정(DRX)이 주요 연화 메커니즘이 되었습니다. DRX(CDRX 및 GDRX를 통해)는 낮은 변형률 속도(0.01 s⁻¹), 높은 온도(≥ 400°C) 및 높은 국부 변형률에 의해 강화되었습니다.

- 높은 변형률 속도(1400-5300 s⁻¹)에서 고온(≥ 200°C) 변형은 소성 불안정성을 유발하여 단열 전단 밴드(ASBs - 왜곡형 및 변태형) 및 균열을 형성했습니다. ASB/균열 형성 경향은 변형률 및 온도가 증가함에 따라 증가했으며, 시험된 범위 내에서 변형률 속도의 영향은 미미했습니다. 압출로 인한 초기 미세구조 이질성이 이 불안정성에 영향을 미쳤습니다.

- 재활용 AlSi10MnMg(Fe) HPDC 합금:

- 이 합금은 일차 대응물과 유사한 강도 및 연성 잠재력을 보였습니다. 그러나 인장 특성은 주조 표면에 불균일하게 형성된 미세립 스킨 층에 의해 크게 제한되었으며, 이는 서로 다른 온도의 용탕 선단이 만날 때 발생하는 "파도와 호수" 주조 결함 현상과 관련이 있습니다.

- 기지와의 결합력이 약한 이 불균일한 스킨은 박리를 통해 급격한 파괴를 유발하여 높은 변동성과 함께 연성을 심각하게 제한했습니다.

- 불균일한 스킨이 연성에 미치는 해로운 영향은 기공 및 콜드 플레이크와 같은 다른 주조 결함에 비해 우세한 것으로 밝혀졌습니다. 연성에 대한 부정적 영향 순서는 불균일 스킨 > 콜드 플레이크 > 기공 순이었습니다.

- 스킨 층은 전체 강도를 약간 향상시켰지만, 연성에 대한 부정적인 영향은 더 높은 변형률 속도(0.1 및 10 s⁻¹)에서도 지속되었습니다.

그림 이름 목록:

- Figure 2.1: (a) SEM micrograph of AA7075-T6 alloy showing different intermetallics (adapted from [32]), and (b) Bright-field image of aged AA7075 alloy showing amorphous SiO₂ phase (adapted from [28]).

- Figure 2.2: Schematic representation of DRV through rearrangement and annihilation of dislocations with simultaneous formation of sub-grain clusters

- Figure 2.3: Schematic representation of microstructure evolution during DDRX

- Figure 2.4: Schematic representation of microstructure evolution during CDRX

- Figure 2.5: Schematic representation of microstructure evolution during GDRX

- Figure 3.1: The process chain of high pressure die casting. (adapted from [62])

- Figure 3.2: Diagram showing relevant features of HPDC configurtion. (adapted from [63])

- Figure 3.3: OM image showing needle-shaped β-Al₅FeSi compounds. (adapted from [68])

- Figure 3.4: As-cast microstructure of HPDC processed primary alloy: (a) SEM image showing primary α-Al and eutectic Al-Si (adapted from [77]), and (b - d) Synchrotron X-ray tomography images of α-Fe intermetallics showing their 3D morphology of (b) polyhedral, (c) fine compact, and (d) Chinese script (adapted from [78]).

- Figure 3.5: SEM images on the fracture surface of HPDC processed primary alloy showing: (a) gas pores, and (b) shrinkage pore. (adapted from [79])

- Figure 3.6: OM image of a cold flake observed in HPDC processed AlSi10MnMg alloy with red line indicating the flat straight edge of the defect. (adapted from [93])

- Figure 3.7: OM image of the skin layer formed at the casting surface of HPDC processed AlSi10MnMg alloy. (adapted from [79])

- Figure 4.1: Compression chamber of Gleeble-3800 thermo-mechanical simulator showing the sample, thermocouple, load cell and L-gauge.

- Figure 4.2: (a) Schematic presentation of SHPB setup used to perform high strain rate compression tests (adapted from [102]), and (b) actual SHPB setup showing the pressure bars, sample, thermocouple, ceramic wool, induction coil and water bucket.

- Figure 4.3: (a) Diagram of HPDC configuration showing different parts, and (b) Side view of an as-cast part showing the steps with different wall thicknesses.

- Figure 4.4: Graphical representation of as-cast step part, with green and red colored boxes respectively indicating the locations used for microscopic analysis and hardness measurements. The pink arrows indicate the two casting surfaces on which the skin layer is supposedly formed.

- Figure 4.5: (a) Schematic diagram showing the dimensions used for uniaxial tensile specimens, and (b) The actual tensile specimen of 2 mm thickness under X-ray microtomography setup.

7. 결론:

본 연구는 압출된 AA7075-T651 및 HPDC 재활용 AlSi10MnMg(Fe) 합금의 기계적 거동 및 파괴 메커니즘에 대한 초기 미세구조 및 변형 조건의 영향에 대한 통찰력을 제공했습니다.

AA7075-T651의 경우, 낮은 변형률 속도에서의 고온 변형은 DRV 및 DRX를 포함하며, 그 우세 정도는 온도 및 변형률 속도에 따라 달라집니다. 높은 변형률 속도에서는 고유한 미세구조 이질성이 고온에서 ASBs 및 균열로 이어지는 소성 불안정성을 촉진합니다.

HPDC 재활용 AlSi10MnMg(Fe) 합금의 경우, 주조 공정("파도와 호수" 결함)으로 인해 불균일하게 형성된 미세립 표면 스킨 층이 연성의 주요 제한 요인으로 작용합니다. 이는 변형률 속도에 관계없이 기지로부터의 박리를 통해 조기적이고 급격한 파괴를 유발합니다. 이 효과는 콜드 플레이크 및 기공과 같은 다른 주조 결함보다 더 해롭습니다. 스킨이 강도를 약간 향상시킬 수 있지만, 연성에 대한 제한은 상당합니다.

이러한 결과는 이러한 알루미늄 합금의 성능 및 파괴 모드를 결정하는 데 있어 초기 미세구조(압출 또는 HPDC에서 비롯됨)와 특정 온도/변형률 속도 조건 하에서의 그 변화가 중요한 역할을 한다는 것을 강조합니다. 이러한 관계를 이해하는 것은 자동차 및 항공우주 응용 분야를 위한 가공 경로 최적화 및 재료 거동의 정확한 모델링에 필수적입니다.

8. 참고 문헌:

[1] V. Singh. “Non-ferrous metals and alloys”. In: Physical Metallurgy, pp. 679-688.

[2] Aerospace Specification Metals Inc. 2018.

[3] R. Muraca and J. Whittick, eds. Materials Data Handbook: Aluminum Alloy 7075. 2nd. San Carlos, California: Western Applied Research & Development, 1972.

… (원본 논문의 47-55페이지에 나열된 참고 문헌 [4]부터 [105]까지) …

[105] W.-S. Lee and C.-F. Lin. “Plastic deformation and fracture behaviour of Ti-6Al-4V alloy loaded with high strain rate under various temperatures". In: Materials Science and Engineering: A 241.1-2 (Jan. 1998), pp. 48–59.

9. 저작권:

- 본 자료는 "Biswajit Dalai"의 논문입니다. "[Material characterization of aluminum alloys for automotive and aerospace applications]"을 기반으로 합니다.

- 논문 출처: [DOI URL은 문서에 제공되지 않음] - Luleå University of Technology Doctoral Thesis, 2024.

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

![Figure 3.1: The process chain of high pressure die casting. (adapted from [62])](https://castman.co.kr/wp-content/uploads/image-2116-768x642.webp)

![Figure 3.2: Diagram showing relevant features of HPDC confgurtion. (adapted from [63])](https://castman.co.kr/wp-content/uploads/image-2117-png.webp)

![Figure 3.4: As-cast microstructure of HPDC processed primary alloy: (a) SEM image showing primary α-Al and eutectic Al-Si (adapted from [77]), and (b - d) Synchrotron X-ray tomography images of α-Fe intermetallics showing their 3D morphology of (b) polyhedral, (c) fne compact, and (d) Chinese script (adapted from [78]).](https://castman.co.kr/wp-content/uploads/image-2119-768x433.webp)

![Figure 3.3: OM image showing needle-shaped β-Al5FeSi compounds. (adapted from [68])](https://castman.co.kr/wp-content/uploads/image-2118-png.webp)

![Figure 3.5: SEM images on the fracture surface of HPDC processed primary alloy showing: (a) gas pores, and (b) shrinkage pore. (adapted from [79])](https://castman.co.kr/wp-content/uploads/image-2120-768x427.webp)

![Figure 3.6: OM image of a cold fake observed in HPDC processed AlSi10MnMg alloy with red line indicating the fat straight edge of the defect. (adapted from [93])](https://castman.co.kr/wp-content/uploads/image-2121-png.webp)

![Figure 3.7: OM image of the skin layer formed at the casting surface of HPDC processed AlSi10MnMg alloy. (adapted from [79])](https://castman.co.kr/wp-content/uploads/image-2122-png.webp)

![Figure 4.2: (a) Schematic presentation of SHPB setup used to perform high strain rate compression tests (adapted from [102]), and (b) actual SHPB setup showing the pressure bars, sample, thermocouple, ceramic wool, induction coil and water bucket.](https://castman.co.kr/wp-content/uploads/image-2124-768x481.webp)