니야마 기준(Niyama Criterion)을 활용한 주조 시뮬레이션: Al-Si 합금 기공 결함 예측 및 해결을 위한 실용적 가이드

이 기술 브리핑은 MINAMI Rin이 저술하여 2005년에 발표한 학술 논문 "Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold"를 기반으로 합니다. 이 자료는 고압 다이캐스팅(HPDC) 전문가들을 위해 CASTMAN의 전문가들이 요약하고 분석했습니다.

키워드

- 주요 키워드: 영구주형 Al-Si 합금 주조품 기공 결함

- 보조 키워드: 니야마 기준(Niyama Criterion), 응고 시뮬레이션, 주조 결함 예측, 알루미늄 피스톤 기공, T-접합부 기공, 주조 공정 최적화

Executive Summary

- 과제: Al-Si 합금 영구주형 주조품에서 발생하는 기공(porosity)은 인장 강도 및 피로 수명과 같은 기계적 특성을 저하시키는 고질적인 문제입니다.

- 방법: 본 연구는 기공 형성 메커니즘, 예측 방법, 주조 공정 변수의 영향에 대한 광범위한 문헌 조사를 바탕으로, 컴퓨터 시뮬레이션을 실제 생산 문제 해결에 적용한 사례를 분석합니다.

- 핵심 돌파구: 니야마 기준(Niyama criterion, G/R¹/²)은 Al-Si 합금의 기공 예측에 매우 유용한 도구이며, 특히 응고 말기(고상분율 0.8~0.9)에 순간 냉각 속도를 사용하여 계산할 때 가장 높은 정확도를 보임을 입증했습니다.

- 결론: 주조 원리에 대한 깊은 이해와 니야마 기준을 올바르게 적용한 응고 시뮬레이션을 결합하면, 복잡한 기공 결함을 효과적으로 예측하고 줄일 수 있습니다.

과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

수십 년 동안 주조 엔지니어들은 Al-Si 합금 주조품의 품질과 신뢰성을 저해하는 기공 결함 문제로 고심해왔습니다. 기공은 용탕 내 가스 석출, 응고 수축, 그리고 이 둘의 복합적인 상호작용으로 인해 발생하며, 특히 최종 제품의 인장 강도와 피로 수명에 치명적인 영향을 미칩니다(참고문헌 [1], [2]). 기존의 경험과 반복적인 시도에 의존하는 방식은 시간과 비용 소모가 크고, 복잡한 형상의 주조품에서는 문제의 근본 원인을 찾기 어렵습니다. 따라서 대량 생산 환경에서 기공 결함을 체계적으로 줄이기 위해서는, 결함 발생을 정확히 예측하고 제어할 수 있는 신뢰성 높은 방법론이 절실히 필요합니다. 이 연구는 바로 이 지점에서 출발하여, 최신 시뮬레이션 기술과 현장 지식을 결합한 실용적인 해결책을 제시합니다.

접근법: 방법론 분석

본 연구는 기공 결함을 예측하고 제어하기 위한 세 가지 주요 접근법을 종합적으로 검토하고, 이를 실제 문제에 적용했습니다.

- 문헌 연구 및 이론적 분석: 기공 형성의 근본 원인(수소 가스, 응고 수축)과 기존의 예측 방법론들—Chvorinov 법칙에 기반한 모듈러스법, 등응고시간법, 그리고 니야마 기준과 같은 열 매개변수 기반의 평가 함수법(Criterion Function Method)—을 심도 있게 분석했습니다(Chapter 2, 3).

- 시뮬레이션을 통한 검증: 상용 응고 해석 소프트웨어(AdStefan3D)를 사용하여 니야마 기준의 유효성을 검증했습니다. 특히, 니야마 기준값을 계산하는 최적의 시점(고상분율)과 냉각 속도(순간 냉각 속도 vs. 평균 냉각 속도)의 중요성을 1차원 평판 모델을 통해 규명했습니다(Chapter 5).

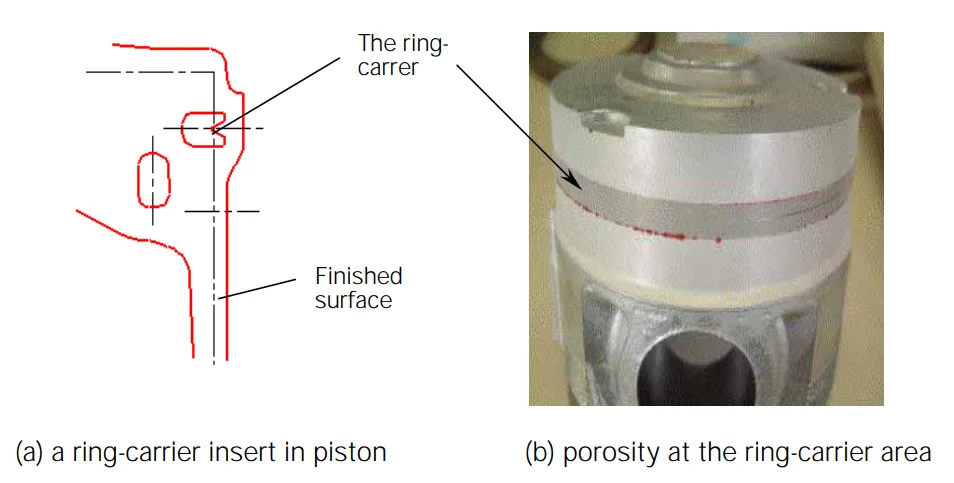

- 실제 사례 적용: 알루미늄 피스톤의 링 캐리어(ring-carrier) 주변부 기공, T-접합부(T-junction)의 잉게이트(ingate) 기공 등 실제 생산 현장에서 발생하는 고질적인 문제들을 3D 모델링 및 시뮬레이션을 통해 분석했습니다. 시뮬레이션으로 예측된 결함 발생 원인을 바탕으로 금형 냉각, 단열재 적용 등 구체적인 해결책을 도출하고 그 효과를 검증했습니다(Chapter 6).

돌파구: 주요 발견 및 데이터

본 연구는 시뮬레이션을 통해 기공 결함을 해결하는 구체적이고 데이터에 기반한 통찰을 제공합니다.

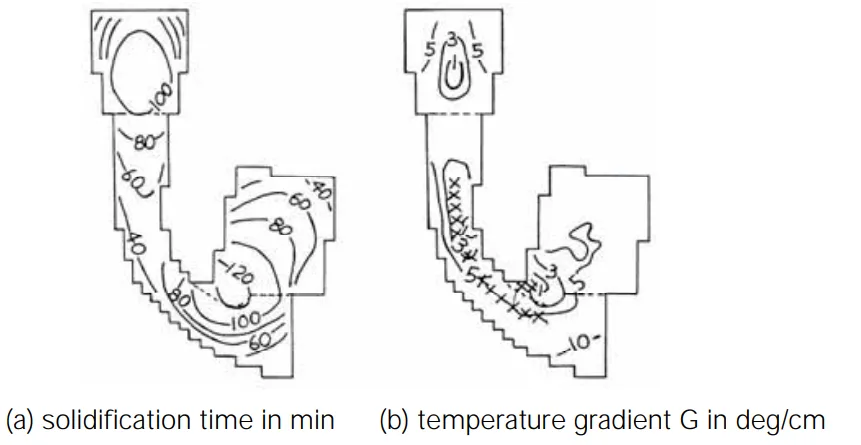

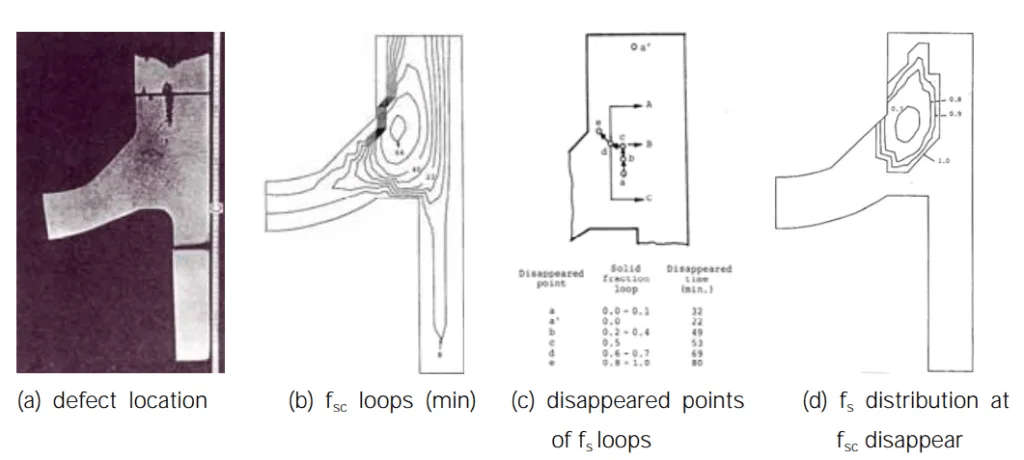

- 발견 1: 니야마 기준 계산의 최적 시점 규명 니야마 기준(G/R¹/²)은 응고 마지막 단계에서 계산될 때 가장 신뢰도가 높았습니다. Al-Si 합금(AC8A)의 경우, 고상분율(fs)이 0.8에서 0.9 사이일 때 계산된 니야마 기준값이 실제 기공 발생 가능성과 가장 잘 일치했습니다. 이는 응고가 거의 완료되는 시점의 열적 조건이 최종 기공 형성을 결정짓는다는 것을 의미합니다(Figure 5.1 참조).

- 발견 2: 순간 냉각 속도(Instantaneous Cooling Rate)의 중요성 니야마 기준의 냉각 속도(R) 항에는 전체 응고 시간 동안의 평균 냉각 속도가 아닌, 특정 시점의 '순간 냉각 속도'를 사용해야 합니다. 시뮬레이션 결과, 응고 말기에는 국부적인 응고 가속 현상으로 인해 순간 냉각 속도가 급격히 증가하며, 이를 반영해야만 최종 응고부(hot spot)의 낮은 니야마 기준값을 정확히 예측할 수 있습니다(Figure 5.8, 5.9 참조).

- 발견 3: 인서트(Insert) 주변 기공의 근본 원인 분석 알루미늄 피스톤의 링 캐리어(주철 인서트) 주변에서 발생하는 기공은 인서트의 낮은 열전도율 때문에 발생하는 '낮은 온도 구배(G)'가 주원인임이 밝혀졌습니다. Figure 6.5에서 보듯이, 링 캐리어 인접부(a1)는 다른 영역(b1)에 비해 온도 구배(G)가 1/6 수준으로 매우 낮아 니야마 기준값이 급격히 떨어졌습니다. 이는 해당 영역의 용탕 보급(feeding)이 어려워져 기공이 발생하기 쉬운 환경이 조성됨을 의미합니다.

- 발견 4: 시뮬레이션 기반의 문제 해결 입증 링 캐리어 주변 기공 문제에 대해, 금형에 국부적인 냉각을 추가하는 방안을 시뮬레이션으로 검증했습니다. 국부 냉각은 해당 영역의 온도 구배(G)를 효과적으로 증가시켜 니야마 기준값을 개선했으며, 이를 실제 공정에 적용한 결과 불량률을 1/3로 줄일 수 있었습니다(Figure 6.9 참조). 또한, T-접합부 기공은 두께비(D₁/D₀)를 1.2 이상으로 설계하고 국부 단열을 통해 해결할 수 있음을 시뮬레이션으로 입증했습니다(Figure 6.12, 6.15 참조).

귀사의 HPDC 운영을 위한 실질적 시사점

본 연구 결과는 실제 주조 공정 개선에 직접적으로 활용될 수 있는 중요한 지침을 제공합니다.

- 공정 엔지니어: 주입 온도와 금형 냉각의 관계를 재정립할 필요가 있습니다. 본 연구는 단순히 주입 온도를 낮추는 것보다, '높은 주입 온도와 강력한 금형 냉각'을 조합하는 것이 미세조직을 개선하고 기공을 줄이는 데 더 효과적일 수 있음을 시사합니다(Chapter 4.4.2). 또한, Ti, Zr, V와 같은 미량 원소의 총합이 0.3%를 초과하면 오히려 기공 발생을 조장할 수 있다는 점은 합금 성분 관리에 중요한 지침이 됩니다(Chapter 7.2).

- 품질 관리: 용탕의 품질을 주입 전에 정량적으로 평가하는 것이 중요합니다. 감압 응고 시료의 밀도를 비교하는 '밀도 지수법(Density Index method)'은 용탕 내 가스량을 간접적으로 확인하는 빠르고 효과적인 방법입니다(Chapter 4.2.3). 시뮬레이션에서 계산된 니야마 기준 분포도는 잠재적인 기공 발생 위치를 사전에 파악하는 강력한 QC 도구가 될 수 있습니다.

- 금형 설계: 게이팅 시스템(gating system) 설계는 더 이상 단순한 비율 계산에 의존해서는 안 됩니다. 본 연구는 난류를 피하고 용탕 흐름을 제어하기 위한 스프루(sprue)의 테이퍼 설계, 필터의 올바른 위치 및 적용, 그리고 게이트 속도 제어의 중요성을 강조합니다(Chapter 4.4.1). 특히 T-접합부의 두께비(D₁/D₀)에 대한 시뮬레이션 결과(Chapter 6.2.1)는 핫스팟 발생을 피하기 위한 구체적인 설계 가이드를 제공합니다.

논문 상세 정보

Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold

1. 개요:

- 제목: Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold (Al-Si 합금금형주조품의 포로시티 결함에 관한 연구)

- 저자: MINAMI Rin

- 발행 연도: 2005

- 학술지/학회: (학위 논문으로 추정됨)

- 키워드: Porosity, Al-Si Alloy, Permanent Mold, Niyama Criterion, Solidification Simulation

2. 초록:

본 연구는 영구주형으로 제작된 Al-Si 합금 주조품의 기공 결함에 대한 포괄적인 분석을 제공한다. 기공 형성의 기본 메커니즘, 기존의 예측 방법론, 그리고 주조 공정의 다양한 제어 변수가 기공에 미치는 영향을 체계적으로 검토하였다. 특히, 컴퓨터 응고 시뮬레이션에서 널리 사용되는 니야마 기준(Niyama criterion)의 적용성에 초점을 맞추어, 기준값 계산의 최적 시점과 조건을 실험적으로 규명하였다. 또한, 실제 생산 현장에서 발생하는 기공 문제(링 캐리어 주변부 기공, T-접합부 기공)를 시뮬레이션을 통해 분석하고, 국부 냉각 및 단열과 같은 공학적 해결책을 제시하고 그 유효성을 입증하였다. 본 연구는 주조 현장 엔지니어들이 시뮬레이션을 효과적으로 활용하여 기공 결함을 줄일 수 있는 실용적인 가이드라인을 제공하는 것을 목표로 한다.

3. 서론:

주조 공정은 복잡한 형상의 부품을 효율적으로 생산하는 기본 기술이지만, Al-Si 합금과 같은 재료는 기공(porosity) 결함에 취약하다. 이러한 결함은 제품의 기계적 특성, 특히 인장 강도와 피로 수명을 심각하게 저하시키는 고질적인 문제이다. 기공은 용탕 내 수소 가스, 응고 수축, 그리고 비금속 개재물 등 여러 요인이 복합적으로 작용하여 형성된다. 따라서 결함을 최소화하기 위해서는 주조 설계부터 용탕 처리, 공정 변수 제어에 이르기까지 전 과정에 대한 최적화가 필수적이다. 최근 컴퓨터 시뮬레이션 기술의 발전으로 결함 예측이 가능해졌지만, 그 결과를 실제 대량 생산에 효과적으로 적용하기 위한 체계적인 연구는 부족한 실정이다. 본 연구는 이러한 배경 하에, 지난 30년간의 문헌 연구와 저자의 현장 경험을 바탕으로 Al-Si 합금 영구주형 주조품의 기공 결함을 줄이기 위한 실용적인 방안을 제시하고자 한다.

4. 연구 요약:

연구 주제의 배경:

Al-Si 합금의 기공은 크게 두 가지 메커니즘으로 형성된다: (1) 응고 과정에서 용해도가 급격히 감소하는 수소 가스의 방출 및 기포 형성, (2) 액상에서 고상으로 변태 시 발생하는 부피 수축을 보충할 용탕 공급의 실패. 일반적으로 가스 기공이 먼저 핵생성 사이트(예: 산화막)에서 형성되고, 이후 수축으로 인해 기공이 성장하는 복합적인 과정을 거친다. 이러한 기공은 주로 주조품에서 가장 마지막에 응고되는 영역(hot spot)이나 수지상정(dendrite) 사이에서 발견된다(Chapter 2).

이전 연구 현황:

기공 예측을 위한 연구는 크게 세 가지 접근법으로 발전해왔다. (1) 모듈러스 및 등응고시간법은 주조품의 형상(부피/표면적 비율)을 기반으로 최종 응고 영역을 예측하는 고전적인 방법이다. (2) 평가 함수법은 온도 구배(G), 냉각 속도(R), 응고 속도(Vs)와 같은 열 매개변수를 조합하여 용탕 공급의 어려움을 나타내는 지표를 계산하며, 이 중 니야마 기준(G/R¹/²)이 가장 널리 알려져 있다. (3) 직접 수치 시뮬레이션법은 유동 및 열전달 방정식을 직접 풀어 기공의 형성과 성장을 모사하는 가장 정교한 방법이지만, 계산이 복잡하여 주로 연구용으로 사용된다(Chapter 3).

연구의 목적:

본 연구의 목적은 대량 생산 환경에서 기공 결함을 줄이는 데 실질적으로 도움이 될 수 있는 유용한 대책을 규명하는 것이다. 이를 위해, (1) 기존의 기공 예측 기준, 특히 니야마 기준의 적용성을 검토하고, (2) 용해부터 주조 설계, 공정 제어에 이르는 전체 주조 공정에서 기공에 영향을 미치는 핵심 인자들을 정리하며, (3) 실제 알루미늄 엔진 부품의 기공 문제 해결 사례를 통해 시뮬레이션의 유용성을 입증함으로써, 영구주형 주조 현장의 엔지니어들에게 실용적인 가이드북을 제공하고자 한다(Chapter 1.3).

핵심 연구:

본 연구의 핵심은 니야마 기준(G/R¹/²)을 Al-Si 합금 영구주형 주조에 적용하기 위한 조건을 명확히 한 것이다. 1차원 응고 시뮬레이션을 통해, 니야마 기준은 응고가 거의 완료된 시점(고상분율 0.8~0.9)에서 '순간 냉각 속도'를 사용하여 계산해야 가장 정확하다는 것을 밝혔다. 이는 응고 말단의 동적인 열적 변화를 반영해야 함을 의미한다. 이 검증된 방법론을 실제 3D 피스톤 모델에 적용하여, 인서트나 T-접합부와 같은 특정 구조에서 기공이 발생하는 근본 원인이 국부적인 '낮은 온도 구배(G)' 때문임을 규명하고, 국부 냉각/단열과 같은 해결책의 효과를 정량적으로 예측하고 검증하였다(Chapter 5, 6).

5. 연구 방법론

연구 설계:

본 연구는 (1) 문헌 고찰을 통한 이론적 배경 정립, (2) 1차원 열전달 모델을 이용한 니야마 기준의 파라미터 민감도 분석, (3) 3차원 상용 소프트웨어를 이용한 실제 산업 사례 연구의 3단계로 설계되었다. 이를 통해 이론적 타당성과 실제적 유용성을 모두 확보하고자 했다.

데이터 수집 및 분석 방법:

데이터는 주로 상용 주조 시뮬레이션 소프트웨어(AdStefan3D)를 통해 수집되었다. 특정 지점의 시간에 따른 온도, 고상분율, 온도 구배(G), 냉각 속도(R) 등의 열 이력 데이터를 추출하였다. 이 데이터를 가공하여 다양한 조건(고상분율, 냉각 속도 정의 등)에서 니야마 기준값을 계산하고, 그 분포를 시각화하여 실제 제품의 결함 위치(염색 탐상 검사, 미세조직 관찰로 확인)와 비교 분석하였다.

연구 주제 및 범위:

본 연구는 영구주형(permanent mold)으로 제작되는 Al-Si 합금 주조품의 기공 결함에 초점을 맞춘다. 연구 범위는 기공 형성 메커니즘 분석, 예측 방법론 고찰, 주조 공정 제어 변수(합금 성분, 용탕 품질, 게이팅 시스템, 주입 조건 등)의 영향 분석, 그리고 컴퓨터 시뮬레이션을 활용한 실제 문제 해결 사례 연구를 포함한다.

6. 주요 결과:

주요 결과:

본 연구는 니야마 기준(G/R¹/²)을 이용한 기공 예측의 신뢰도가 계산 시점과 방법에 크게 의존함을 밝혔다. Al-Si 합금의 경우, 고상분율이 0.8~0.9인 응고 말기에서 계산된 니야마 기준값이 가장 정확했으며, 이때 평균 냉각 속도가 아닌 순간 냉각 속도를 사용해야 응고 가속 현상을 반영하여 최종 응고부를 정확히 예측할 수 있었다. 실제 피스톤 부품 사례 연구를 통해, 링 캐리어 인서트의 낮은 열전도율이 주변부의 온도 구배(G)를 낮춰 기공을 유발하는 핵심 원인임을 규명했다. 또한, 시뮬레이션을 통해 국부 냉각이 온도 구배를 효과적으로 높여 기공을 줄일 수 있음을 예측했고, 이는 실제 테스트를 통해 성공적으로 검증되었다.

Figure 이름 목록:

- Figure 2.1 The pressure ratio of nucleating a gas pore heterogeneously/ homogeneously Vs. the contact angle

- Figure 3.1 Shrinkage prediction by Modulus Method

- Figure 3.2 Porosity prediction of an engine block casting of Al-9.6%Si-3.8%Cu by equisolidification time method

- Figure 3.3 Comparison of G and equisolidification time method in predicting gross shrinkage and centerline porosity of a steel casting (13Cr-5Ni)

- Figure 3.4 The relation between the experimentally determined critical temperature gradient G and the calculated solidification time tf

- Figure 3.5 The relation between the experimentally determined critical Niyama criterion G/R¹/² value and the calculated solidification time tf

- Figure 3.6 A summery of experimental data showing different criterion functions suitable to predict porosity for various alloys and casting processes

- Figure 3.7 Shrinkage prediction of a steel sand casting using eq. (3-2)

- Figure 3.8 Calculated (with eq.3-4) and experimental shrinkage and porosity for a steel casting

- Figure 3.9 Porosity distribution of a 1.5cm-plate sand casting of Al-4.5% Cu

- Figure 3.10 Porosity amount versus primary dendrite arm spacing (H₂ - 4×10⁻⁵%)

- Figure 3.11 Calculated and empirical data of porosity volume versus H₂ content

- Figure 3.12 The relation between porosity amount and cooling rate, initial H₂ content

- Figure 4.1 The effect of the three-minute elements on macrostructure

- Figure 4.2 Microstructure of area A taken from (b) of Fig. 4.1

- Figure 4.3 The influence of macrostructure on porosity

- Figure 4.4 Changing of hydrogen content with time

- Figure 4.5 The influence of P on eutectic composition

- Figure 4.6 Microstructure of P inclusion (×200)

- Figure 4.7 Porosity at the land area of a piston

- Figure 4.8 A gate system with vertical runner and two vertical gates

- Figure 4.9 Two types of pouring basin

- Figure 4.10 The shapes of a sprue section

- Figure 4.11 Inclusion caused by a filter

- Figure 4.12 Bypass of metal flow when the filter is not well held

- Figure 4.13 Heat transfer around an iron insert

- Figure 4.14 Porosity at a metal-insert area

- Figure 5.1 The influence of calculating instant on the Niyama criterion, G/R¹/² (AC8A)

- Figure 5.2 The influence of calculating instant on the temperature gradient, G (AC8A)

- Figure 5.3 The influence of calculating instant on the cooling rate - ①, R (AC8A)

- Figure 5.4 The influence of calculating instant on the cooling rate - ②, R (AC8A)

- Figure 5.5 The influence of calculating instant on the Niyama criterion, G/R¹/² (ZDC2)

- Figure 5.6 The influence of calculating instant on the temperature gradient, G (ZDC2)

- Figure 5.7 The influence of calculating instant on the cooling rate, R (ZDC2)

- Figure 5.8 The G/R¹/² values calculated with different cooling rates at fs = 0.8~0.9(AC8A)

- Figure 5.9 The comparison between the instant and average cooling rate calculated at fs = 0.8~0.9(AC8A)

- Figure 5.10 The G/R¹/² values calculated with different cooling rates at fs = 0.7~0.85(ZDC2)

- Figure 5.11 The comparison between the instant and average cooling rate at fs = 0.7~0.85 (ZDC2)

- Figure 5.12 The influence of element sizes on the Niyama criterion, G/R¹/² (AC8A)

- Figure 5.13 The influence of heat resistance, Hr on the Niyama criterion, G/R¹/² (AC8A)

- Figure 5.14 The influence of heat resistance, Hr on the temperature gradient, G (AC8A)

- Figure 5.15 The influence of heat resistance, Hr on the cooling rate, R (AC8A)

- Figure 5.16 The influence of heat resistance, Hr and super heat, Sh on the Niyama criterion, G/R¹/² (ZDC2)

- Figure 5.17 The influence of super heat, Sh on the Niyama criterion, G/R¹/² (AC8A)

- Figure 5.18 The calculated G, R and G/R¹/² of an infinite plate with one - dimensional heat flow (AC8A)

- Figure 6.1 Porosity at the ring-carrier area of an Al-alloy piston

- Figure 6.2 The Niyama criterion value at the land area of a piston

- Figure 6.3 Porosity at a ring-carrier area (same as Fig. 4.14)

- Figure 6.4 The mesh model without cooling at the ring-carrier area

- Figure 6.5 Changing of the Niyama criterion G/R¹/² values around a ring-carrier

- Figure 6.6 The starting and local solidification time of point a1 & b1

- Figure 6.7 The mesh model with cooling at the ring-carrier area

- Figure 6.8 The Niyama criterion value at the land area after intensive land cooling

- Figure 6.9 The influence of local cooling on G, R and G/R¹/² values

- Figure 6.10 A T-junction

- Figure 6.11 Simulation 3D model

- Figure 6.12 The transition of hot spot location with the change of the thickness ratio, D₁/D₀

- Figure 6.13 The 3D piston model

- Figure 6.14 Predicted ingate porosity

- Figure 6.15 The effect of insulating ingate side on ingate porosity

- Figure 6.16 Ingate porosity optimization aided by computer simulation

- Figure 6.17 A squeezed cylinder with leakage problem caused by porosity

- Figure 6.18 Porosity location predicted by simulation (fs = 0.85)

- Figure 6.19 Porosity location predicted by simulation (fs = 0.25)

- Figure 6.20 The predicted porosity after reinforcing mold cooling inside the core

- Figure 6.21 The effect of reinforcing mold-cooling porosity at a hot spot

7. 결론:

본 연구를 통해 Al-Si 합금 영구주형 주조품의 기공 결함은 예측 가능하며, 체계적인 공정 관리를 통해 제어할 수 있음을 확인하였다. 결론은 세 가지로 요약할 수 있다.

- 기공 예측 가능성: 모듈러스법, 등응고시간법, 평가 함수법, 직접 수치 시뮬레이션 등 다양한 방법을 통해 기공을 예측할 수 있다. 특히 니야마 기준은 강재 주조에서 입증된 신뢰성을 바탕으로 Al-Si 합금에서도 잠재적 기공 영역을 식별하는 데 매우 유용한 도구이다.

- 주조 공정 제어의 중요성: 기공은 단일 원인이 아닌 복합적인 요인에 의해 발생하므로, 금형 설계, 용탕 처리, 주조 조건 등 모든 단계에서 엄격한 관리가 필요하다. 특히 미량 원소(Ti, Zr, V) 제어, P 접종, 게이팅 시스템 설계, 주입 온도 및 금형 냉각 계획이 기공 발생에 결정적인 영향을 미친다.

- 시뮬레이션의 실용성: 니야마 기준이 통합된 응고 시뮬레이션은 기공을 예측하고 줄이는 데 강력한 도구이다. 니야마 기준 계산 시 고상분율이 높은 응고 말기(Al 합금의 경우 0.80~0.90)의 순간 온도 구배와 순간 냉각 속도를 사용하는 것이 중요하다. 시뮬레이션을 통해 설계 변경이나 냉각 계획의 효과를 사전에 검토함으로써, 효과적으로 기공을 회피하거나 줄일 수 있다.

8. 참고문헌:

- (1) J. A. Eady and D. M. Smith, “The Effect of Porosity on the Tensile Properties of Al-alloy Castings” Mat. Forum, 9(4), 1986, pp217-223.

- (2) M. J. Couper, “Casting Defects and the Fatigue Behavior of an Al-alloy Casting”, Fatigue Fracture Engineering Material Structure, 13 (3), 1990, pp213-227.

- (3) ~ (37) 논문 내 참고문헌 목록 참조

- (Chapter 4 References) (1) ~ (16) 논문 내 참고문헌 목록 참조

- (Chapter 5 References) (1) ~ (3) 논문 내 참고문헌 목록 참조

- (Chapter 6 References) (1) ~ (2) 논문 내 참고문헌 목록 참조

결론 및 다음 단계

이 연구는 CFD에서 핵심 공정/결과를 향상시키기 위한 가치 있는 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제공합니다.

STI C&D는 고객의 가장 어려운 기술적 문제를 해결하기 위해 최첨단 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀하의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원리를 귀하의 연구에 적용하는 데 어떻게 도움을 드릴 수 있는지 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: 니야마 기준(G/R¹/²)이 Al-Si 합금의 기공 예측에 효과적인 이유는 무엇입니까?

- A1: 니야마 기준은 그 자체로 (G/R¹/²)² = G/Vs 라는 관계를 통해 응고 과정에서 가장 중요한 파라미터인 G/Vs(온도 구배/응고 속도) 값을 나타내기 때문입니다. G/Vs는 수지상정의 성장 형태(주상정 또는 등축정)와 머시존(mushy zone)의 범위를 결정하는 핵심 인자로, 이는 곧 용탕 공급의 용이성과 직결됩니다. 따라서 니야마 기준은 기공 형성의 물리적 현상과 본질적으로 깊은 관련이 있어 효과적인 예측 지표가 됩니다. (출처: "Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold", Chapter 3.2.3.1, Chapter 7.1)

- Q2: 응고 시뮬레이션에서 니야마 기준을 계산하기에 가장 좋은 시점은 언제이며, 그 이유는 무엇입니까?

- A2: Al-Si 합금의 경우, 고상분율(fs)이 0.80~0.90에 도달했을 때, 즉 응고가 거의 완료되는 마지막 단계에서 계산하는 것이 가장 정확합니다. 그 이유는 기공은 주로 최종 응고부에서 형성되므로, 해당 영역의 열적 조건을 가장 잘 반영하는 시점의 데이터를 사용해야 하기 때문입니다. 또한, 이때 평균 냉각 속도가 아닌 '순간 냉각 속도'를 사용해야 응고 가속 현상을 제대로 반영하여 예측의 신뢰도를 높일 수 있습니다. (출처: "Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold", Chapter 5.2.2, Chapter 7.3, Figure 5.1 및 5.8에서 데이터로 뒷받침됨)

- Q3: 알루미늄 피스톤에 삽입된 주철 링 캐리어(ring-carrier)가 기공을 유발하는 근본적인 원인은 무엇입니까?

- A3: 주철 링 캐리어의 열전도율은 주변 알루미늄 합금의 약 1/3에 불과합니다. 이로 인해 응고 중 링 캐리어 주변의 알루미늄에서 금형으로 빠져나가는 열 흐름이 방해를 받습니다. 결과적으로 해당 영역의 온도 구배(G)가 매우 낮아지게 됩니다. 낮은 온도 구배는 용탕 공급을 어렵게 만들어 수축을 보상하지 못하게 하므로, 기공이 발생하기 쉬운 환경이 조성됩니다. (출처: "Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold", Chapter 6.1, Figure 6.5의 데이터로 뒷받침됨)

- Q4: 주조품의 T-접합부(T-junction)에서 발생하는 기공을 해결하는 가장 효과적인 방법은 무엇입니까?

- A4: 시뮬레이션 결과에 따르면 두 가지 접근법이 효과적입니다. 첫째, 설계 단계에서 T-접합부의 다리(leg) 부분 두께(D₁)를 머리(head) 부분 두께(D₀)의 1.2배 이상으로 만들어, 다리 부분이 피더(feeder) 역할을 하도록 하여 핫스팟을 이동시키는 방법이 있습니다. 둘째, 공정 단계에서는 잉게이트(ingate) 측 금형에 국부적으로 단열재를 적용하여 해당 부위의 냉각을 지연시키고, 기공이 제품 외부(절단될 잉게이트 시스템 쪽)로 이동하도록 유도할 수 있습니다. (출처: "Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold", Chapter 6.2, Figure 6.12 및 6.15의 시뮬레이션 결과로 뒷받침됨)

- Q5: 합금의 결정립을 미세하게 만드는 것이 항상 기공 감소에 도움이 됩니까?

- A5: 반드시 그렇지는 않습니다. 본 논문에 따르면, Ti, Zr, V와 같은 결정립 미세화 원소의 총량이 0.3%를 초과할 경우, 결정립은 미세해지지만 오히려 기공 발생을 조장할 수 있습니다. 이는 미세하고 균일한 등축정 구조가 수지상정 사이의 유동 경로를 더 복잡하게 만들어 최종 응고 단계에서 용탕 공급을 방해하기 때문일 수 있습니다. 따라서 결정립 미세화 원소는 적절한 수준으로 제어해야 합니다. (출처: "Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold", Chapter 4.1.2, Chapter 7.2, Figure 4.3의 데이터로 뒷받침됨)

저작권

- 이 자료는 MINAMI Rin이 저술한 논문 "Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold"를 분석한 것입니다.

- 논문 출처: (학위 논문으로 특정 DOI 없음)

- 이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

- Copyright © 2025 CASTMAN. All rights reserved.