본 게시글은 [Casting of Combustion Engine Pistons Before and Now on the Example of FM Gorzyce] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 연소 엔진 피스톤 주조 기술의 현재와 과거 - FM Gorzyce 사례 분석 (원제: Casting of Combustion Engine Pistons Before and Now on the Example of FM Gorzyce)

- 저자: M. Czerepak, J. Piątkowski

- 발행년도: 2023년

- 발행 학술지/기관: Archives of Foundry Engineering

- 키워드: 주조, 실루민, 피스톤, 영구 금형 주조 기계, 표면 처리

![Fig. 1. Old method of casting pistons: a) manual casting; b) single permanent mould casting machine [7]](https://castman.co.kr/wp-content/uploads/image-271-png.webp)

2. 연구 배경:

연구 주제의 사회적/학문적 맥락:

최근 연소 엔진 피스톤은 더욱 엄격한 요구 사항에 직면하고 있습니다. 이는 열-기계적 부하 증가, 배기가스 배출량 감소, 연료 소비량 절감에 대한 필요성이 커지고 있기 때문입니다. 자동차 경량화 및 엔진 회전 속도 증가 추세는 실린더 내부의 평균 및 최대 압력과 관성력을 증가시켜 피스톤 설계에 대한 요구 수준을 높이고 있습니다.

기존 연구의 한계:

과거의 피스톤 주조 방식 및 설계는 현대 엔진의 고성능, 고효율 요구 사항을 충족하기에 한계가 있었습니다. 초기 주조 방식은 수동 작업과 단일 영구 금형, 단순 냉각 시스템에 의존하여 균일한 결정화가 어려웠고 생산 효율성이 낮았습니다. 1970년대와 1980년대 피스톤은 "꽤 무거웠으며" 냉각 채널이나 정교한 표면 처리와 같은 첨단 기능이 부족했습니다.

연구의 필요성:

본 연구는 현대 연소 엔진의 까다로운 요구 사항을 충족하기 위한 영구 금형 주조 기계 및 피스톤 설계의 진화 과정을 이해하는 데 필수적입니다. 엔진 효율성 향상, 연료 소비 및 배기가스 감소, 고압 및 고온 조건에서의 피스톤 내구성 향상이 필요한 상황에서, FM Gorzyce의 50년간의 변화 과정을 분석하는 것은 실질적인 사례 연구로서 의미가 있습니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 목적은 Federal-Mogul Gorzyce에서 50년간 진행된 연소 엔진 피스톤용 영구 금형 주조 기계 및 실루민 피스톤 주조 기술의 주요 변화를 밝히는 것입니다.

주요 연구 질문:

본 논문은 다음 주요 변화 영역을 다룹니다.

- 실루민 엔진 피스톤 주조용 주조 기계 및 영구 금형 구조의 변화

- 주요 영구 금형 요소의 냉각 시스템 현대화

- 디젤 및 가솔린 엔진용 피스톤 구조의 진화

연구 가설:

명시적인 가설은 제시되지 않았지만, 본 논문은 FM Gorzyce의 주조 기계 기술(자동화, 냉각 시스템) 및 피스톤 설계(재료, 기능, 표면 처리)의 발전이 생산 효율성, 피스톤 성능 및 엔진 효율성을 크게 향상시켰다는 점을 탐구합니다.

4. 연구 방법론:

연구 설계:

본 연구는 특정 제조 공장인 Federal-Mogul Gorzyce의 50년간의 주조 기술 및 피스톤 설계의 역사적 진화를 조사하는 사례 연구 접근 방식을 채택했습니다. 과거와 현재의 피스톤 주조 및 설계를 비교하여 기술 발전을 보여주는 기술적, 비교 연구입니다.

자료 수집 방법:

자료는 Federal-Mogul Gorzyce의 운영 역사 및 기술 문서, 회사 소유의 기술 자료 및 제조 공정 관찰을 통해 수집되었습니다. 다양한 시대의 주조 기계, 금형 및 피스톤 설계를 보여주는 그림을 통해 시각적 예시를 제공합니다.

분석 방법:

분석은 주로 질적 분석으로, 시간 경과에 따른 주조 기계, 금형 설계, 냉각 시스템 및 피스톤 구조의 변화를 기술하고 비교합니다. 역사적, 기술적 접근 방식을 사용하여 발전 과정과 그 영향을 설명합니다. 생산량 데이터(그림 13)는 이러한 변화가 피스톤 생산량에 미치는 양적 영향을 보여줍니다.

연구 대상 및 범위:

본 연구는 Federal-Mogul Gorzyce의 영구 금형 주조 기계 및 실루민 피스톤 주조의 진화에 초점을 맞춥니다. 범위는 50년간의 생산 기간을 포함하며, 가솔린 및 디젤 엔진 피스톤 모두와 관련된 변화를 조사합니다.

5. 주요 연구 결과:

주요 연구 결과:

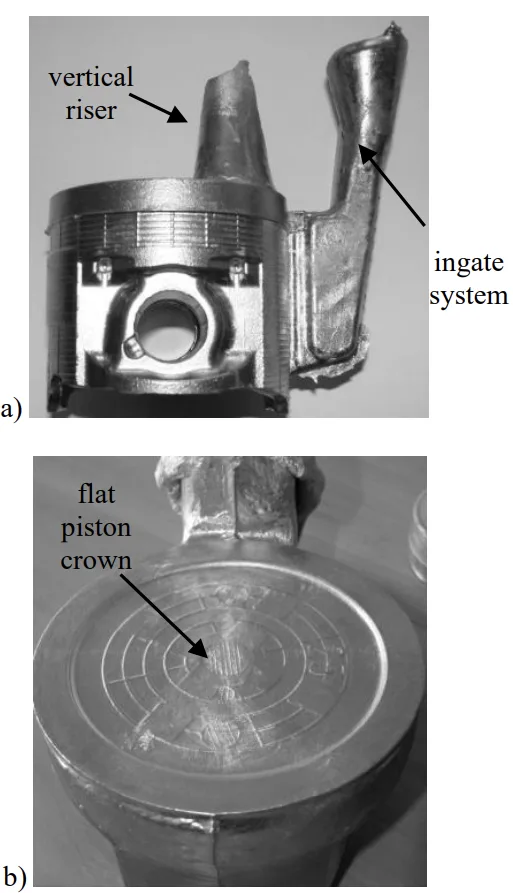

- 주조 기계의 진화: 수동 주조 방식에서 단일 영구 금형을 사용하던 방식에서 로봇 핸들링이 가능한 이중 영구 금형을 갖춘 완전 자동화 주조 스테이션으로 전환되었습니다. 현대 기계는 금형 작동을 위한 정교한 유압 시스템과 고급 수치 제어 냉각 시스템을 갖추고 있습니다.

- 향상된 냉각 시스템: 현대 영구 금형 주조 기계는 다중 회로 및 전자 밸브 어셈블리를 갖춘 복잡한 냉각 시스템을 활용하여 피스톤 주물의 균일한 냉각 및 제어된 결정화를 보장합니다. 이를 통해 냉각 시간이 크게 단축되고 공정 효율성이 향상되었습니다.

- 피스톤 설계의 변화: 피스톤 설계는 현대 엔진 요구 사항을 충족하기 위해 "획기적인 변화"를 겪었습니다. 변화는 다음과 같습니다.

- 직분사 또는 간접 분사 엔진에 최적화된 다양한 모양의 크라운.

- 질량 감소 및 냉각 개선을 위한 슬림한 내부 구조.

- 냉각 채널(염 코어) 및 링 인서트("알핀" 인서트)와 같은 부품 통합.

- 피스톤 스커트 및 링 홈을 위한 고급 표면 처리 절차.

- 재료 발전: 피스톤 주조용 준공정 Al-Si 합금의 지속적인 사용, 특정 화학 조성 상세 정보 (표 1). 링 인서트용 오스테나이트 주철 사용 (표 2).

- 생산 효율성 증가: 자동화 및 개선된 기술로 인해 생산량이 크게 증가했습니다. 자동화 이전(1990-2005년) 연간 생산량은 약 4백만 개였습니다. 현대 라인(2006-2021년)을 구현한 후 생산량이 급격히 증가하여 연간 2,500만 개 이상에 도달했습니다 (그림 13).

- 엔진 효율성 기여: 이러한 발전은 엔진 효율성 향상(현재 약 52%, 이전 약 40%에서 증가), 연료 소비 감소 및 배기가스 감소에 기여합니다.

통계적/질적 분석 결과:

- 그림 13은 2006년부터 2021년까지 Federal-Mogul Gorzyce의 피스톤 생산량이 크게 증가한 것을 보여주며, 현대화된 주조 라인의 영향을 입증합니다.

- 냉각 시간은 구형 기계에서 약 60초에서 현대 자동화 시스템에서 13초 이하로 단축되었습니다.

- 피스톤 크라운 온도는 1980년대-1990년대 설계에 비해 현대 설계에서 25-30°C 감소했습니다.

- 링 인서트를 사용하여 상단 링 온도를 250°C 이하로 낮췄습니다.

- 엔진 효율성이 약 40%에서 52%로 증가했습니다.

데이터 해석:

데이터는 FM Gorzyce의 주조 기술 및 피스톤 설계에 뚜렷한 발전이 있었음을 나타냅니다. 자동화, 고급 냉각 및 설계 혁신은 생산 효율성, 피스톤 성능 특성(강도, 냉각, 마찰 감소) 및 궁극적으로 엔진 효율성 및 내구성을 전반적으로 향상시키는 데 기여했습니다.

그림 목록:

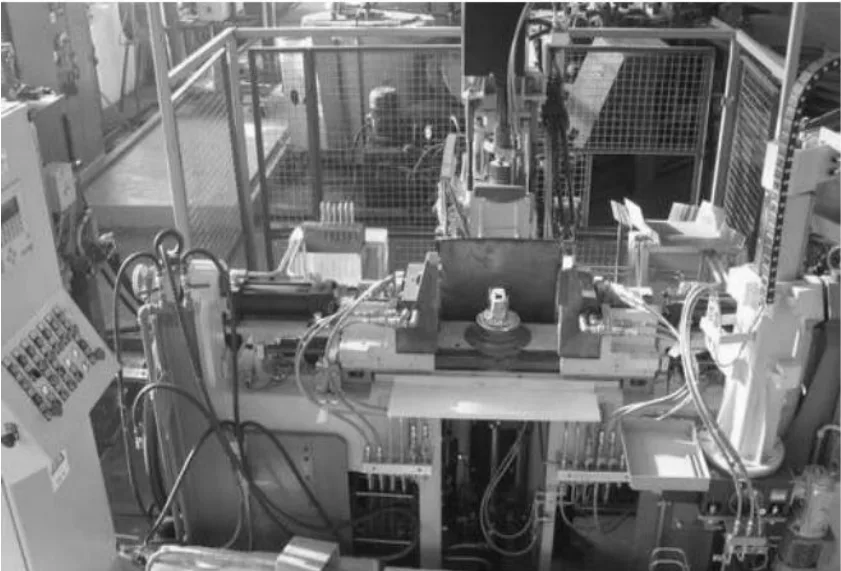

- Fig. 1. 구형 피스톤 주조 방식

- Fig. 2. 단일 피스톤 주조용 영구 금형 주조 기계

- Fig. 3. 직경 Ø 90 mm의 이전 가솔린 엔진 피스톤 주물

- Fig. 4. 직경 Ø 110 mm의 구형 디젤 엔진 피스톤 주물

- Fig. 5. 피스톤 MFGD (Multi Functional Gasoline Diesel) 주조 자동화 스테이션

- Fig. 6. 피스톤 주조용 현대식 이중 영구 금형 모델 (가솔린)

- Fig. 7. 직분사 엔진용 피스톤 예시

- Fig. 8. 경차 엔진용 피스톤 예시

- Fig. 9. 현재 피스톤의 내부 구조

- Fig. 10. 링 인서트 및 염 코어가 있는 현대식 피스톤

- Fig. 11. 디젤 엔진용 피스톤

- Fig. 12. 흑연 코팅 후 피스톤 스커트

- Fig. 13. Federal-Mogul의 피스톤 생산량 2006 - 2021

![Fig. 6. Model of a modern double permanent mould for piston casting (Gasoline) [7]](https://castman.co.kr/wp-content/uploads/Fig.-6.-Model-of-a-modern-double-permanent-mould-for-piston-casting-Gasoline-7.webp)

![Fig. 5. Automatized station for casting piston MFGD (Multi Functional Gasoline Diesel) [7]](https://castman.co.kr/wp-content/uploads/image-274-png.webp)

![Fig. 10. Modern pistons with a ring insert and a salt core for: a) a Diesel engine, b) a gasoline engine [7]](https://castman.co.kr/wp-content/uploads/Fig.-10.-Modern-pistons-with-a-ring-insert-and-a-salt-core-for-a-a-Diesel-engine-b-a-gasoline-engine-7.webp)

6. 결론 및 논의:

주요 결과 요약:

본 연구는 지난 50년간 FM Gorzyce에서 연소 엔진 피스톤 주조 및 설계에 상당한 진전이 있었음을 보여줍니다. 주요 발전 사항으로는 정교한 냉각 기능을 갖춘 자동화된 고효율 주조 기계로의 전환, 냉각 채널, 링 인서트 및 고급 표면 처리와 같은 기능을 통합하도록 피스톤 설계를 변형한 것입니다. 이러한 변화는 생산량, 피스톤 성능 및 엔진 효율성의 상당한 개선으로 이어졌습니다.

연구의 학문적 의의:

본 논문은 실제 제조 환경에서 다이캐스팅 기술 및 피스톤 설계의 발전에 대한 귀중한 역사적, 기술적 개요를 제공합니다. 자동차 산업에서 제조 공정 및 제품 성능을 개선하는 데 있어 엔지니어링 혁신의 영향을 강조합니다. 점점 더 까다로워지는 엔진 요구 사항을 충족하기 위한 주조 기술의 진화를 보여주는 사례 연구 역할을 합니다.

실용적 의미:

실용적인 의미는 다이캐스팅 및 자동차 산업에 매우 중요합니다. 본 논문은 자동화 및 고급 냉각 시스템을 통해 주조 효율성을 향상시키는 입증된 전략을 보여줍니다. 또한 엔진 성능, 내구성 향상, 연료 소비 및 배기가스 감소에 효과적인 피스톤 설계 기능 및 표면 처리에 대한 통찰력을 제공합니다. FM Gorzyce의 사례는 피스톤 생산 및 설계 프로세스를 현대화하려는 다른 제조업체에게 벤치마크 역할을 할 수 있습니다.

연구의 한계:

본 연구는 단일 회사인 Federal-Mogul Gorzyce에 주로 초점을 맞추고 있습니다. 특정 회사의 심층적인 진화 과정을 제공하지만, 연구 결과가 전 세계 모든 다이캐스팅 시설 또는 피스톤 제조업체에 완전히 일반화될 수는 없습니다. 본 논문은 기술적이며, 전체 생산량 및 효율성 지표 외에 각 특정 설계 또는 공정 변경의 정량적 성능 개선에 대해서는 자세히 다루지 않습니다.

7. 향후 후속 연구:

후속 연구 방향:

향후 연구에서는 다음 영역을 탐구할 수 있습니다.

- 피스톤 성능 지표(예: 온도 분포, 마찰, 마모)에 대한 특정 설계 기능(예: 냉각 채널, 링 인서트, 표면 처리)의 영향에 대한 정량적 분석.

- 일반적인 추세와 모범 사례를 파악하기 위해 여러 제조업체 및 지역에 걸친 피스톤 주조 및 설계 진화에 대한 비교 연구.

- 피스톤 생산의 에너지 소비 및 재료 효율성을 포함한 이러한 기술 발전의 환경적 영향 조사.

- 차세대 연소 엔진 및 대체 연료 엔진을 위한 고급 재료 및 주조 기술에 대한 추가 연구.

추가 탐구가 필요한 영역:

- 다양한 엔진 유형 및 작동 조건에 대한 냉각 채널 설계 및 냉각 전략 최적화.

- 피스톤 시스템의 마찰과 마모를 더욱 줄이기 위한 더욱 발전된 표면 처리 개발.

- 미래 엔진 성능 및 배기가스 요구 사항을 충족하기 위해 기존 Al-Si 합금 외에 새로운 피스톤 재료 탐색.

8. 참고 문헌:

- [1] Pietrowski, S. (2001). Silumines. Łodź: Publishing University of Technology. (in Polish).

- [2] Ranjith Kumar, P., Chandrasekaaran, K. & Kannan, TTM. (2021). Investigation and Analysis of Engine Piston Rod Material. Automotive Material. London: LAP Lambert.

- [3] Rowe, J. (2021). Advanced Materials in Automotive Engineering. Woodhead Publishing.

- [4] Kammer, C. (2011). Aluminium Handbook. Vol. 1: Fundamentals and Materials. Beuth Verlag GmbH.

- [5] Manasijevic, S. (2012). Aluminum Piston Alloys. Radiša, R. (Ed.). Serbia: LOLA Institute Belgrade.

- [6] Oppenheim, A.K. (2004). Combustion in Piston Engines. Technology, Evolution and Control. Springer.

- [7] Federal-Mogul Gorzyce. Company own technical materials, Gorzyce 2022. Retrieved October 29, 2022 from https://www.fmgorzyce.pl/ (in Polish).

- [8] Pater, Z. (2014). Basics of metallurgy and foundry. Lublin.

- [9] Pietrowski, S. & Szymczak, T. (2006). The influence of selected factors on the cnstruction of the alfined layer on iron alloys. Archives of Foundry. 6(19), 251-266. (in Polish). ISSN 1642-5308.

- [10] Pietrowski, S. (2001). Structure of alifinishing layer on the gray cast iron. Archives of Foundry. 4(11), 95-104. (in Polish). ISSN 1642-5308.

- [11] Piątkowski, J. & Czerepak, M. (2020). The crystallization of the AlSi9 alloy designed for the alfin processing of ring supports in engine piston. Archives of Foundry Engineering. 20(2), 65-70. DOI: 10.24425/afe.2020.131304.

- [12] Crolla, D.A. (2009). Automotive engineering. powertrain, chassis system and vehicle body. United States of America: Butterworth-Heinemann.

- [13] Wróblewski, E. (2019). The influence of microgeometry of the piston lateral surface on the mechanical efficiency of a combustion engine. Unpublished doctoral dissertation, University of Technology, Poznań. (in Polish).

- [14] Zając, P., Kołodziejczyk, L.M. (2001). Internal combustion engines. Warszawa: WSP. (in Polish).

- [15] Iskra, A. & Kałużny, J. (2000). Effect of the actual shape of the piston side surface on oil film parameters. Journal of Kones. 7(1-2).

- [16] Piątkowski, J., Grabowski, A. & Czerepak, M. (2016). The influence of laser surface remelting on the microstructure of EN AC-48000 cast alloy. Archives of Foundry Engineering. 16(4), 217-221. DOI: 10.1515/afe-2016-0112.

9. 저작권:

*본 자료는 M. Czerepak 및 J. Piątkowski의 논문 "Casting of Combustion Engine Pistons Before and Now on the Example of FM Gorzyce"를 기반으로 작성되었습니다.

*논문 출처: 10.24425/afe.2023.144296

본 자료는 위 논문을 요약한 것으로, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.