본 논문 요약은 Journal of Physics: Conference Series 에 발표된 "Study on Microstructures and Properties of the Al. Alloy Vacuum Die-Cast Parts of TL117 and C611" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 알루미늄 합금 진공 다이캐스트 부품의 미세 구조 및 특성 연구 (Study on Microstructures and Properties of the Al. Alloy Vacuum Die-Cast Parts of TL117 and C611)

- 저자: 한리쥔 (Lijun Han), 우쉐송 (Xuesong Wu), 주준제 (Junjie Zhu), 바이밍 (Ming Bai), 정샤오홍 (Xiaohong Zheng), 장저 (Ze Zhang)

- 발표 연도: 2023년

- 발표 학술지/학회: Journal of Physics: Conference Series, MSEE-2022

- 키워드: (논문에 명시적으로 기재되어 있지는 않지만, 내포된 키워드는 다음과 같습니다) 진공 다이캐스팅, 알루미늄 합금, 미세 구조, 기계적 특성, TL117, C611, 열처리, 희토류 원소, 스트론튬 (Sr), 지르코늄 (Zr)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 자동차 산업에서 경량화 및 환경 보호에 대한 요구가 증가함에 따라 진공 다이캐스팅 알루미늄 합금 부품의 활용이 확대되고 있습니다. 진공 다이캐스팅은 일반 주조 방식에 비해 높은 강도, 경량화, CO2 배출량 감소 등의 장점을 제공합니다.

- 기존 연구의 한계: 기존의 다이캐스트 알루미늄 부품은 원하는 강도와 치수 정확도를 얻기 위해 T6 열처리(HT) 및 부품 교정 공정이 필요합니다. 이러한 후처리 공정은 제조 비용 증가와 공정 복잡성을 야기합니다.

- 연구의 필요성: T6 열처리 및 교정 공정을 생략하여 고성능 다이캐스트 알루미늄 부품 생산을 단순화하고 비용을 절감할 필요성이 있습니다. 이는 합금 조성 조정, 특히 스트론튬(Sr)과 같은 희토류 원소 첨가 및 지르코늄(Zr) 함량 증가를 통해 달성할 수 있습니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 진공 다이캐스트 알루미늄 합금 TL117을 기준으로 하여 진공 다이캐스트 알루미늄 합금 C611의 미세 구조와 특성을 조사합니다. 궁극적인 목표는 조성 조정을 통해 C611이 다이캐스트 알루미늄 합금 생산에서 T6 열처리 및 부품 교정의 필요성을 제거하여 비용을 절감할 수 있는지 확인하는 것입니다.

- 주요 연구 질문:

- 진공 다이캐스트 C611 및 TL117 합금의 미세 구조는 어떻게 다른가?

- C611과 TL117 간의 2차상, 강도, 연신율 및 파단면 형상에는 어떤 차이가 있는가?

- T6 열처리 및 교정 없이 C611 부품에서 관찰되는 고성능 및 작은 변형의 메커니즘은 무엇인가?

- TL117과 비교하여 C611에 희토류 원소 Sr 첨가 및 Zr 함량 증가는 결정화 과정 및 결정 형태에 어떤 영향을 미치는가?

- 연구 가설: 알루미늄 합금에 희토류 원소 Sr을 첨가하고 Zr 함량을 증가시키면 결정화 과정과 결정 형태를 제어하여 결정립 미세화 및 상변태 응력 제어가 가능합니다. 이를 통해 C611 부품은 T6 열처리 및 교정 공정 없이도 T6 처리된 TL117 부품과 유사하거나 향상된 강도 및 변형 특성을 달성할 수 있을 것입니다.

4. 연구 방법론:

- 연구 설계: 비교 실험 연구. 두 가지 알루미늄 합금, TL117과 C611을 진공 다이캐스팅 공정을 사용하여 제작했습니다. TL117 시편은 T6 열처리 및 교정을 거쳤으며, C611 시편은 T6 열처리 또는 교정 없이 주조 상태 그대로 사용했습니다.

- 데이터 수집 방법:

- 기계적 특성 시험: 인장 시험을 통해 항복 강도, 인장 강도 및 연신율을 측정했습니다.

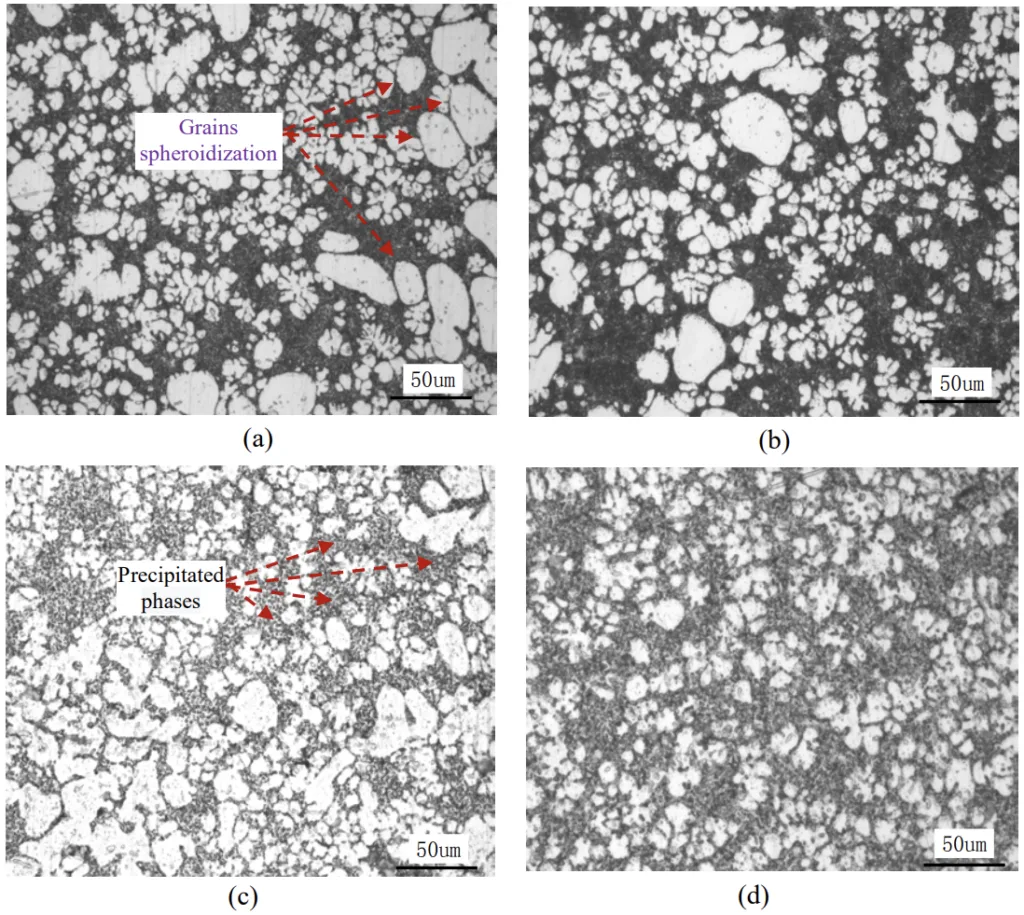

- 미세 구조 분석: 광학 현미경을 사용하여 표면에 수직 및 평행한 단면에서 두 합금의 미세 구조를 조사했습니다.

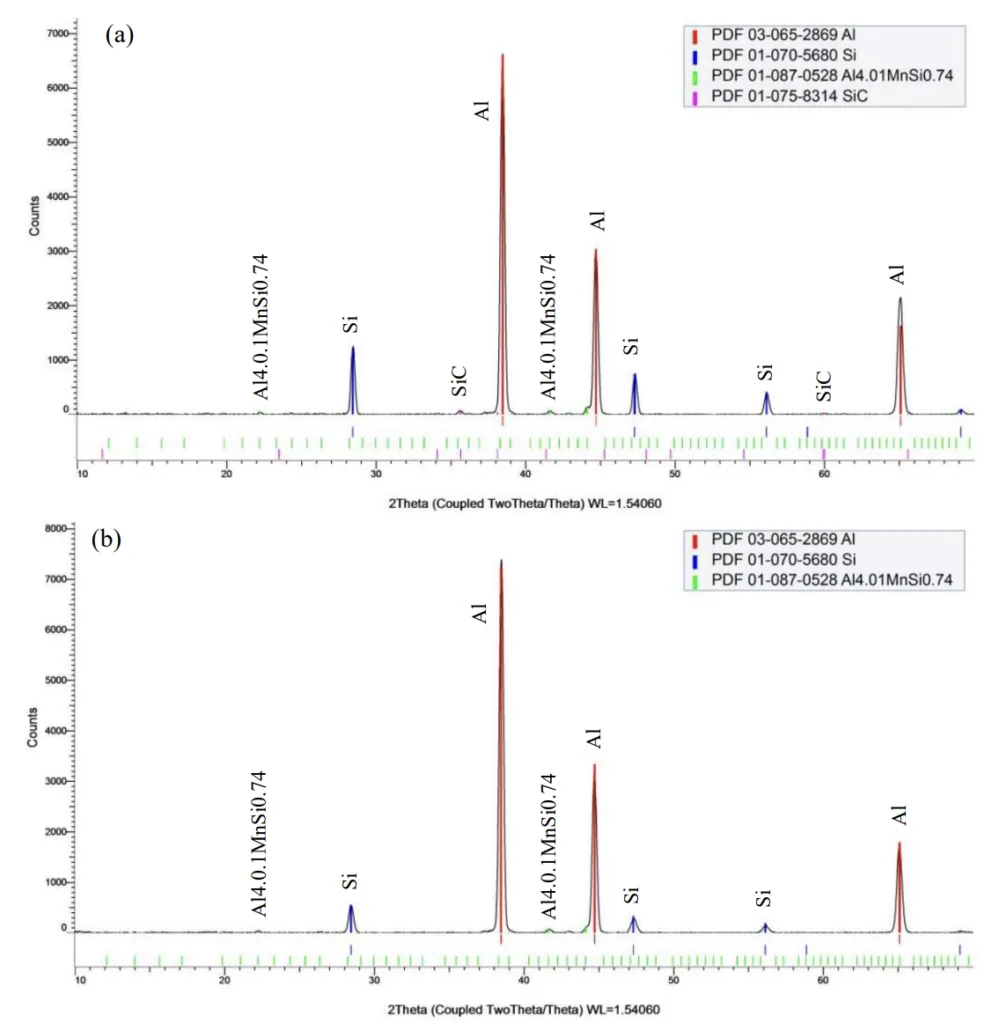

- 상 분석: X선 회절 (XRD) 분석을 사용하여 두 합금에 존재하는 상을 확인했습니다.

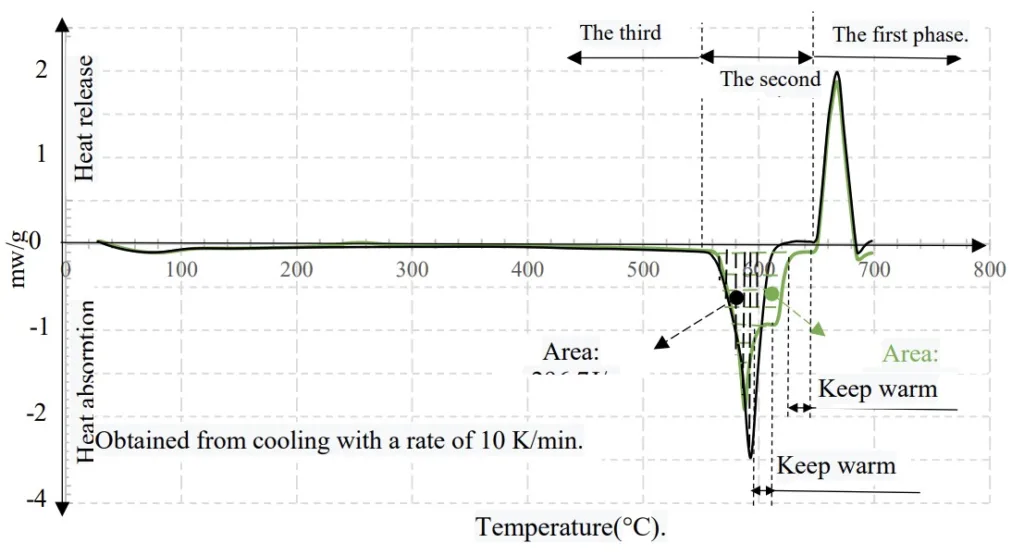

- 시차 주사 열량 분석 (DSC): DSC 분석을 수행하여 두 합금의 결정화 잠열 및 상변태 거동을 연구했습니다.

- 파단면 형상 분석: 주사 전자 현미경 (SEM)을 사용하여 인장 시험 시편의 파단면을 분석했습니다.

- 분석 방법:

- 기계적 특성 (항복 강도, 인장 강도, 연신율)의 정량적 분석.

- TL117과 C611 간의 미세 구조, 상, 파단면 형상 및 DSC 곡선에 대한 정성적 및 비교 분석.

- 연구 대상 및 범위:

- 재료: 진공 다이캐스트 알루미늄 합금 TL117 (AlSi10MnMg) 및 C611 (논문 표 2에 조성 상세 정보 기재).

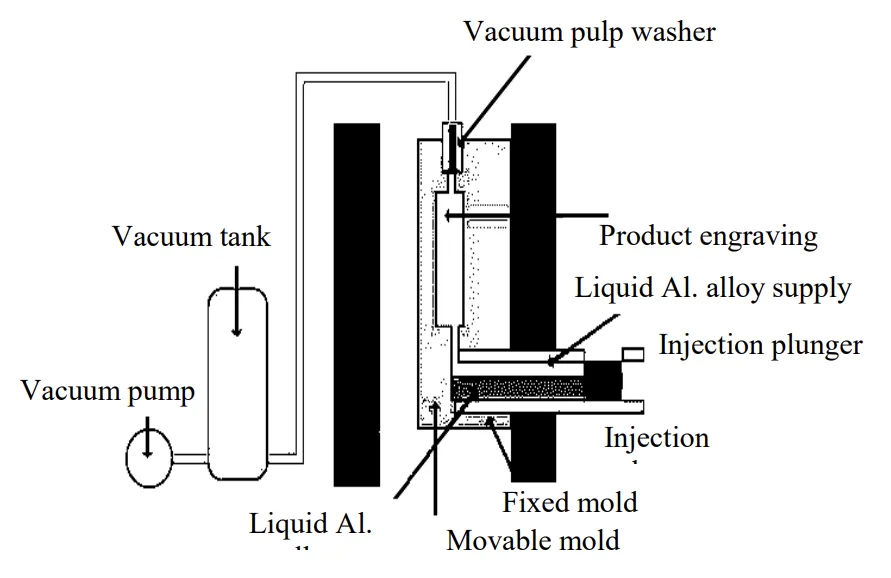

- 제조 공정: 특정 매개변수를 사용한 진공 다이캐스팅 공정 (사출 속도: 3.0 m/s, 주조 온도: 700 °C, 예열 온도: 200 °C, 압력: 200 MPa, 진공도: 20 mbar).

- 범위: 자동차 응용 분야와 관련된 미세 구조 및 기계적 특성 조사, 다이캐스트 알루미늄 부품의 T6 열처리 및 교정 공정 생략 가능성에 초점.

5. 주요 연구 결과:

- 주요 연구 결과:

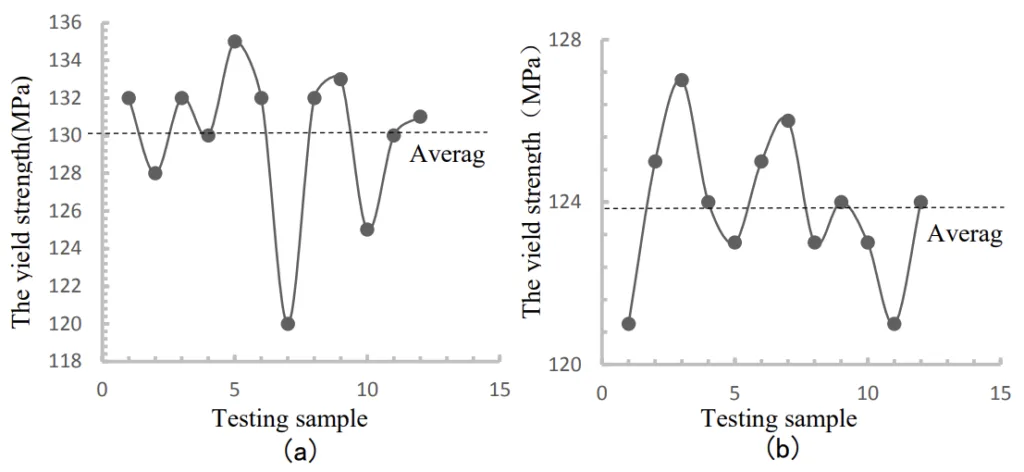

- 기계적 특성: T6 처리되지 않은 C611은 T6 처리된 TL117 (평균 130 MPa)에 비해 약간 낮은 항복 강도 (평균 123 MPa)를 보였지만, 인장 강도는 더 높았습니다. 파단 연신율은 C611이 약간 낮았지만 두 합금 모두 10% 이상을 유지했습니다.

- 미세 구조: C611은 Sr 개질제 및 높은 Zr 함량으로 인해 더 미세하고 구형화된 결정립을 나타냈습니다. 두 합금 모두 진공 다이캐스팅 공정으로 인해 미세하고 균일하게 분포된 결정립을 보였습니다.

- 상 분석: 두 합금 모두 주로 α-Al 기지, Si 및 Al4.01MnSi0.74 상으로 구성되었습니다. TL117은 SiC도 포함했습니다. 단원자 Si 함량은 시효 처리로 인해 TL117에서 더 높았습니다.

- DSC 분석: C611은 응고 중 두 단계의 열적 평형 단계를 갖는 독특한 DSC 곡선을 보여 변형 감소 메커니즘을 시사했습니다.

- 통계적/정성적 분석 결과:

- 항복 강도: TL117의 평균 항복 강도가 C611보다 약간 높았습니다 (그림 4).

- 인장 강도: C611의 평균 인장 강도가 TL117보다 약간 높았습니다 (그림 5).

- 연신율: TL117의 평균 연신율이 C611보다 약간 높았습니다 (그림 6).

- 미세 구조: 현미경 사진 (그림 8)은 C611이 TL117에 비해 더 미세하고 구형화된 결정립을 가짐을 시각적으로 확인했습니다.

- XRD: XRD 패턴 (그림 7)은 두 합금에 존재하는 상을 확인했습니다.

- DSC: DSC 곡선 (그림 11)은 두 단계의 평형 단계를 갖는 C611의 뚜렷한 응고 거동을 보여주었습니다.

- 파단면 형상: SEM 이미지 (그림 10)는 두 합금 모두 딤플 파단면 형상을 보여주어 연성 파단을 나타냅니다.

- 데이터 해석:

- C611의 약간 낮은 항복 강도는 TL117에서 강화 원소를 α-Al 기지에 용해시켜 항복 강도를 향상시키는 T6 용체화 열처리 부재에 기인합니다.

- C611의 더 높은 인장 강도는 Sr 및 Zr 첨가에 의해 촉진된 미세한 결정립 크기 및 석출상에 의한 결정립계 강화 때문일 가능성이 높습니다.

- C611의 변형 감소는 DSC에서 관찰된 2단계 응고 과정에 기인하며, 이는 상변태 동안 응력 완화를 허용합니다.

- C611에 Sr 첨가 및 Zr 함량 증가는 미세 구조를 효과적으로 미세화하고 결정립 형태를 수정하여 T6 처리 없이도 바람직한 특성에 기여합니다.

- 그림 목록:

- Figure 1. 진공 다이캐스트 장비의 구조 (Structure of the vacuum die-cast equipment)

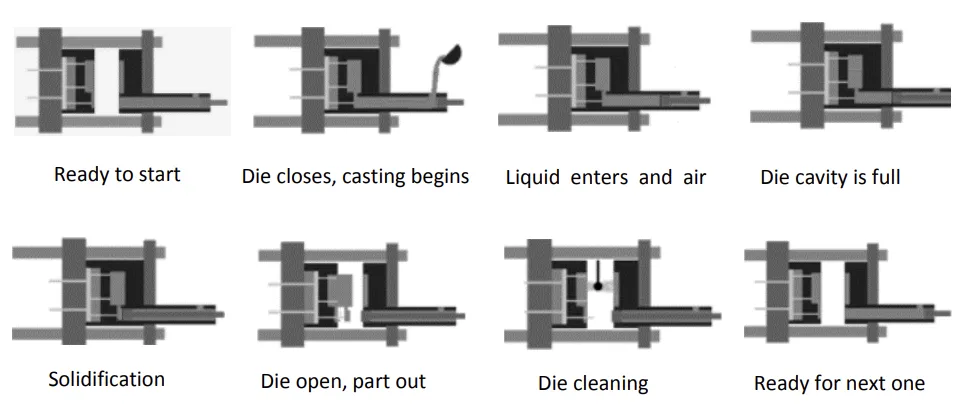

- Figure 2. 진공 다이캐스트 공정 (The vacuum die-cast Process)

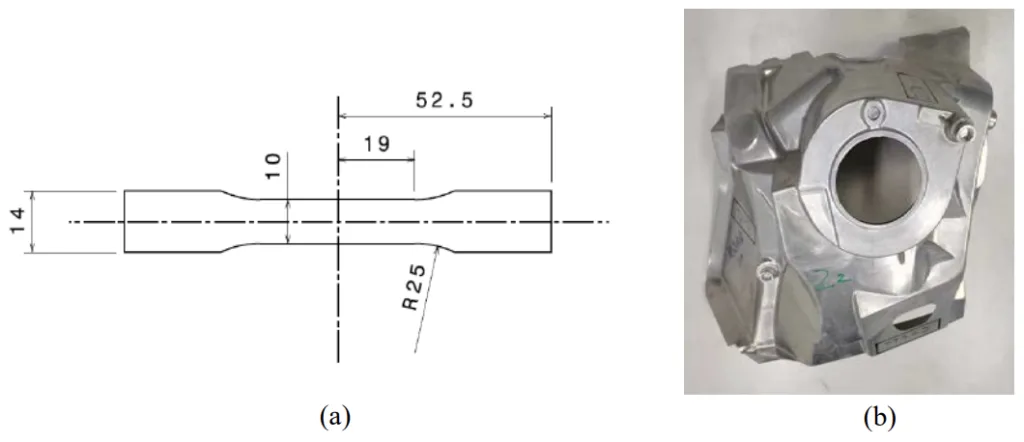

- Figure 3. 시편 및 제품 (The sample and product)

- Figure 4. 시편의 항복 강도 (Yield strength of the samples)

- Figure 5. 시편의 인장 강도 (Tensile strength of the samples)

- Figure 6. 시편의 파단 연신율 (Elongation to fracture of the samples)

- Figure 7. TL117 및 C611의 XRD 스펙트럼 (The XRD spectrums of the TL117 and C611)

- Figure 8. C611 및 TL117의 미세 구조 (Microstructures of the C611 and TL117)

- Figure 9. 시편의 인장 응력-변형률 곡선 (Tensile stress-strain curves of the samples)

- Figure 10. 두 종류 시편의 SEM 미세 조직 (SEM micrographs of the two kinds of samples)

- Figure 11. C611 및 TL117 시편의 DSC 곡선 (DSC curves of the samples C611 and TL117)

6. 결론 및 논의:

- 주요 결과 요약: 본 연구는 Sr 첨가 및 Zr 함량 증가를 통해 진공 다이캐스트 Al 합금 C611이 T6 열처리 및 교정 공정 없이도 고성능을 달성함을 입증했습니다. C611은 T6 처리된 TL117과 유사한 기계적 특성을 나타내며, 항복 강도는 약간 낮지만 인장 강도는 더 높습니다. 두 단계의 열적 평형 단계로 특징지어지는 C611의 독특한 응고 거동은 변형 감소에 기여합니다.

- 연구의 학문적 의의: 본 연구는 조성 수정, 특히 Sr 첨가 및 Zr 증가가 진공 다이캐스트 알루미늄 합금의 미세 구조 및 특성을 어떻게 변화시킬 수 있는지에 대한 이해를 높입니다. 합금 설계를 통해 결정화 및 상변태 공정을 제어하여 제조 공정을 단순화할 수 있는 가능성을 강조합니다.

- 실용적 의미: 본 연구 결과는 Al 합금 C611이 비용이 많이 들고 복잡한 T6 열처리 및 교정 공정 없이도 고성능 및 치수 안정성을 갖는 진공 다이캐스트 부품을 생산하는 데 사용될 수 있음을 시사합니다. 이는 자동차 및 다이캐스트 알루미늄 부품을 활용하는 잠재적인 다른 산업 분야에서 비용 절감 및 공정 단순화에 상당한 실용적 의미를 갖습니다.

- 연구의 한계: 본 연구는 TL117과 C611 두 가지 합금의 비교 분석에만 초점을 맞추었습니다. T6 처리 없이 진공 다이캐스트 알루미늄 합금의 특성을 최적화하기 위해 더 넓은 범위의 합금 조성 및 공정 매개변수를 탐색하는 추가 연구가 필요합니다. C611의 연신율은 TL117에 비해 약간 감소했는데, 이는 추가 연구 및 잠재적으로 개선될 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- C611 유형 합금의 조성 최적화, Sr 및 Zr의 다양한 농도 및 잠재적으로 다른 희토류 원소 탐색.

- C611의 미세 구조 및 특성에 대한 다양한 진공 다이캐스팅 매개변수의 영향 조사.

- C611의 2단계 응고 과정과 응력 완화 및 변형에 미치는 영향에 대한 상세 분석.

- C611의 피로 및 충격 저항과 같은 다른 기계적 특성 평가.

- 실제 조건에서 성능을 검증하기 위한 특정 자동차 부품에 대한 C611의 응용 연구.

- 추가 탐색이 필요한 영역: TL117에 비해 C611의 연신율이 약간 감소한 것은 기본 메커니즘을 이해하고 높은 강도와 치수 안정성을 유지하면서 연성을 향상시키기 위한 잠재적인 합금 수정 또는 공정 조정을 탐색하기 위해 추가 조사가 필요합니다.

8. 참고 문헌:

[1] Z H Yuan, et al, Microstructure evolution of modified die-cast AlSi10MnMg alloy during solution treatment and its effect on mechanical properties, Trans. Nonferrous Met. Soc. China. 29 (2019) 919–930.

[2] C L Yang, Effects of cooling rate on solution heat treatment of as-cast A356 alloy [J], Transactions of Nonferrous Metals Society of China. 25 (2015) 3189–3196.

[3] B Dang, Effect of as-solidified microstructure on subsequent solution-treatment process for A356 Al alloy [J], Transactions of Nonferrous Metals Society of China. 26 (2016) 634–642.

[4] H X Cao, et al, The influence of different vacuum degree on the porosity and mechanical properties of aluminum die-casting [J], Vacuum. 146 (2017) 278–281.

[5] L X Bo, et al, Trans. Nonferrous Met. Soc. China 29(2019) 919–930 929mechanical properties in vacuum-assist high-pressure die-casting of AZ91D alloy [J], Journal of Materials Processing Technology. 231 (2016)1–7.

[6] L Wang, et al, Microstructure and mechanical properties of high vacuum die-casting AlSi10MnMgFe alloy [J], Special casting and nonferrous alloys. 34(2014) 499-503

[7] M Vlach, et al, Heat treatment and age hardening of Al–Si–Mg–Mn commercial alloy with addition of Sc and Zr [J], Materials Characterization. 129 (2017) 1–8.

[8] G J Gao, et al, Influence of different solution methods on microstructure, precipitation behavior and mechanical properties of Al–Mg–Si alloy [J], Transactions of Nonferrous Metals Society of China. 28 (2018) 839–847.

[9] L P Ding, et al, The natural aging and precipitation hardening behavior of AlMgSiCu alloys with different Mg/Si ratios and Cu additions [J], Materials Science and Engineering A. 627(2015) 119–126.

[10] D K Dwivedi, et al, Influence of silicon content and heat treatment parameters on mechanical properties of cast AlSiMg alloys[J], International Journal of Cast Metals Research. 19(2006) 275–282.

[11] D A Lados, et al, Solution treatment effects on microstructure and mechanical properties of Al (1 to 13 pct) SiMg cast alloys [J], Metallurgical and Materials Transactions B, 42(2011) 171–180.

[12] Juan Zhou, et al, Effect of Zr on microstructure and properties of cast high strength aluminum alloy, Foundry. 58 (2009): 266-269

[13] J Q GAN, et al, Effect of Sr modification on microstructure and thermal conductivity of hypoeutectic Al–Si alloys, Transactions of Nonferrous Metals Society of China. 30(2020)2879-2890

[14] A Mazahery, et al, Modification mechanism and microstructural characteristics of eutectic Si in casting Al–Si alloys, A review on experimental and numerical studies [J]. 66 (2014) 726–738.

[15] Q Cai, et al, Microstructure evolution and mechanical properties of new die-cast Al–Si–Mg–Mn alloys, Materials and Design. 187(2020) 1-11

[16] Y Zhang, et al, Cluster-assisted nucleation of silicon phase in hypoeutectic Al–Si alloy with further inoculation [J], Acta Materialia. 70 (2014) 162–173.

[17] A M SAMUEL, et al. Effect of grain refining and Sr-modification interactions on the impact toughness of Al–Si–Mg cast alloys [J], Materials and Design. 56 (2013) 264-273.

9. 저작권:

- 본 자료는 한리쥔 외 저자의 논문: "알루미늄 합금 진공 다이캐스트 부품의 미세 구조 및 특성 연구 (Study on Microstructures and Properties of the Al. Alloy Vacuum Die-Cast Parts of TL117 and C611)"를 기반으로 작성되었습니다.

- 논문 출처: https://doi.org/10.1088/1742-6596/2468/1/012111

본 자료는 상기 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.