본 논문 요약은 ['ResearchGate']에서 발행한 ['알루미늄 및 비알루미늄 합금의 아노다이징 공정에 대한 리뷰'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 알루미늄 및 비알루미늄 합금의 아노다이징 공정에 대한 리뷰 (A Review on Anodizing Process of Aluminum and Non-Aluminium Alloys)

- 저자: Dr.A.Renuka Prasad 및 Dr.Shree Prakash

- 발행 연도: 2023년 9월

- 발행 학술지/학회: National conference on Recent Advances in Mechanical, Robotics & Technology, Srinivas University, Mukka, Mangalore, June 28-29, 2022.

- 키워드: 아노다이징 공정 (Anodizing Process), 아노다이징 공정 유형 (Types of Anodizing Process), 탈지 (degreasing), 피클링 (pickling), 경질 아노다이징 (Hard Anodizing).

2. 초록 또는 서론

본 논문은 산업 응용 분야에서 내식성을 향상시키기 위한 중요한 표면 처리인 알루미늄 및 비알루미늄 합금의 아노다이징 공정에 대한 포괄적인 리뷰를 제공합니다. 아노다이징은 적절한 전해조에서 피가공물을 양극으로 만들어 수행되며, 화학적으로 깨끗한 표면을 보장하기 위해 탈지 및 피클링을 포함하는 세심한 표면 전처리가 필수적입니다. 탈지는 오일, 그리스 및 고체 미립자를 제거하기 위해 특수 세제를 사용하고, 피클링은 천연 산화물 및 표면 화합물을 제거하기 위해 화학 용액을 사용하여 아노다이징과 같은 후속 전기화학적 공정을 위한 표면 전도성을 촉진합니다. 본 리뷰는 표면 특성 분석을 심층적으로 다루고 표면 거칠기, 전처리 (탈지 및 피클링), 그리고 아노다이징이 합금의 피로 수명에 미치는 복합적인 영향을 설명합니다.

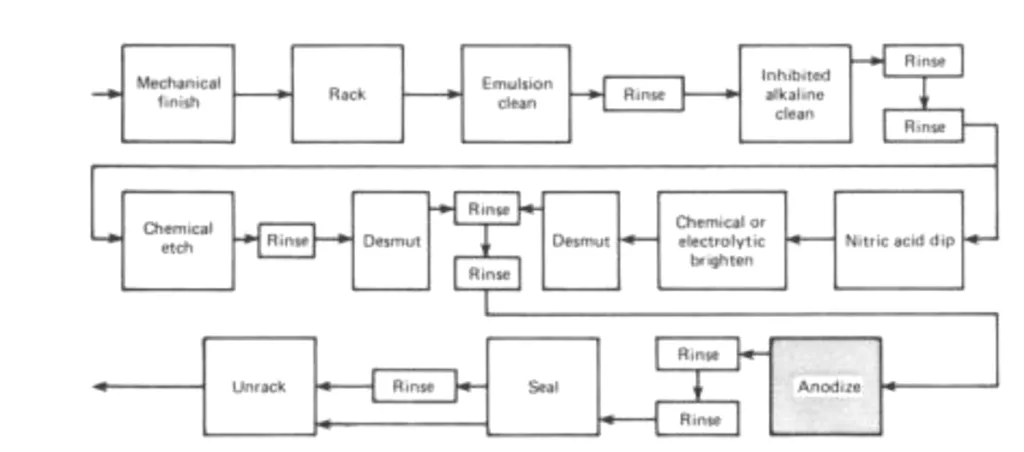

서론에서는 아노다이징을 다공성 산화알루미늄으로 알루미늄 표면과 합금을 전환 코팅하는 공정으로 상세히 설명합니다. 피가공물이 음극으로 작용하는 전기도금과 달리, 아노다이징은 전해조에서 알루미늄 부품을 양극으로 활용합니다 [2]. 주로 알루미늄과 관련이 있지만, 유사한 공정이 마그네슘, 티타늄, 아연과 같은 다른 모재 금속에도 적용됩니다. 본 리뷰의 범위는 알루미늄 및 그 합금으로 제한되며, 전해액 농도 및 조성, 첨가제, 온도 및 전압을 포함한 다양한 전해액 및 작동 조건에서 알루미늄 아노다이징의 다용도성을 인정합니다. 본 논문은 주요 아노다이징 공정으로 크롬산 아노다이징, 황산 아노다이징, 경질 아노다이징과 함께 옥살산 또는 붕산과 같은 첨가제를 사용한 황산과 같은 덜 일반적인 공정을 식별합니다 [1,4]. 두꺼운 경질 아노다이징 코팅을 제외하고 일반적인 아노다이징 코팅은 두께가 5~18 μm (0.2~0.7 mil) 범위입니다. 아노다이징의 표면 준비부터 실링까지의 작동 순서는 그림 1에 시각적으로 나타나 있습니다.

3. 연구 배경:

연구 주제의 배경:

본 연구는 다양한 산업 분야에서 널리 사용되는 재료인 알루미늄 합금의 향상된 내식성에 대한 중요한 요구를 다룹니다. 아노다이징은 이러한 향상을 달성하기 위해 산업적으로 사용되는 중요한 표면 처리 기술로 확립되어 있습니다. 이 공정은 전기화학적 원리를 활용하여 금속 표면을 내구성이 뛰어나고 내식성이 있는 산화물 층으로 변환합니다.

기존 연구 현황:

아노다이징 기술은 특정 응용 분야 및 합금 시스템에 맞춘 다양한 유형의 공정을 통해 잘 확립되어 있습니다. 기존 연구는 크롬산, 황산 및 경질 아노다이징을 포함한 다양한 아노다이징 방법, 각각 고유한 전해액, 작동 매개변수 및 결과 코팅 특성을 포함합니다. 탈지 및 피클링과 같은 표면 준비 기술은 성공적인 아노다이징을 위한 필수 전제 조건으로 인식됩니다.

연구의 필요성:

아노다이징 기술의 성숙도에도 불구하고, 표면 준비, 공정 매개변수 및 결과 재료 특성, 특히 피로 수명 간의 상호 작용에 대한 포괄적인 이해는 여전히 중요합니다. 본 리뷰는 내식성을 향상시킬 뿐만 아니라 처리된 부품의 기계적 무결성을 유지하거나 개선하는 최적화된 아노다이징 공정에 대한 지속적인 요구로 인해 필요합니다. 특히, "표면 거칠기 및 전처리, 탈지 및 피클링, 그리고 아노다이징이 합금의 피로 수명에 미치는 복합적인 영향"을 명확히 하는 것은 중요한 엔지니어링 부품에서 아노다이징 적용을 발전시키는 데 필수적입니다.

4. 연구 목적 및 연구 질문:

연구 목적:

주요 연구 목적은 "표면 특성 분석에 초점을 맞춘 리뷰를 수행하고 표면 거칠기 및 전처리, 탈지 및 피클링, 그리고 아노다이징이 합금의 피로 수명에 미치는 복합적인 영향을 입증"하는 것입니다. 본 리뷰는 기존 지식을 통합하고 아노다이징 공정의 이러한 상호 연결된 측면에 대한 핸드북 수준의 이해를 제공하는 것을 목표로 합니다.

주요 연구:

본 리뷰에서 조사된 주요 연구 분야는 다음과 같습니다.

- 아노다이징 처리된 알루미늄 및 비알루미늄 합금과 관련된 표면 특성 분석 기술.

- 아노다이징 전 표면 상태에 대한 전처리 공정, 특히 탈지 및 피클링의 영향.

- 표면 거칠기 및 코팅 특성에 대한 아노다이징 공정 매개변수의 영향.

- 아노다이징, 전처리, 표면 거칠기 및 합금의 결과 피로 수명 간의 관계.

연구 가설:

공식적인 가설로 명시되지는 않았지만, 연구는 다음과 같은 전제하에 암묵적으로 작동합니다.

- 표면 준비는 아노다이징 코팅의 품질과 성능에 상당한 영향을 미칩니다.

- 다양한 아노다이징 공정 및 매개변수는 다양한 표면 특성 및 내식성을 생성합니다.

- 아노다이징은 전처리와 함께 알루미늄 및 비알루미늄 합금의 피로 수명에 입증 가능한 영향을 미칩니다.

5. 연구 방법론

연구 설계:

본 연구는 리뷰 기반 연구 설계를 채택합니다. 아노다이징 공정과 관련된 기존 문헌 및 확립된 지식을 종합하고 분석합니다.

자료 수집 방법:

자료 수집 방법은 알루미늄 및 비알루미늄 합금의 아노다이징 공정에 초점을 맞춘 학술 논문, 산업 핸드북 및 기술 보고서를 포함한 발표된 문헌에 대한 포괄적인 리뷰를 기반으로 합니다.

분석 방법:

분석 방법은 수집된 문헌의 기술적 및 비교적 종합입니다. 리뷰는 표면 준비, 다양한 유형의 아노다이징 공정 (크롬산, 황산, 경질 아노다이징), 장비 요구 사항, 장점 및 제한 사항과 관련된 정보를 체계적으로 분류하고 요약합니다. 분석은 아노다이징 공정에 대한 구조화된 개요를 핸드북 수준으로 제시하는 것을 목표로 합니다.

연구 대상 및 범위:

연구 대상은 알루미늄 및 비알루미늄 합금 모두에 대한 아노다이징 공정입니다. 범위는 다음을 포함합니다.

- 표면 준비 기술 (탈지, 피클링, 에칭, 디스머팅).

- 크롬산, 황산 및 경질 아노다이징 공정에 대한 상세 설명.

- 다양한 아노다이징 공정에 대한 장비 요구 사항.

- 비알루미늄 재료 (마그네슘, 티타늄, 아연)의 아노다이징.

- 아노다이징 공정의 장점 및 제한 사항.

6. 주요 연구 결과:

주요 연구 결과:

본 리뷰는 아노다이징 공정의 여러 주요 측면을 명확히 합니다.

- 표면 준비: "모든 그리스와 오일, 부식 생성물, 그리고 가장 깨끗하게 보이는 알루미늄에서도 자연적으로 발생하는 산화알루미늄이 없는 화학적으로 깨끗한 표면"은 성공적인 아노다이징에 가장 중요합니다. 순서는 세척, 에칭, 피클링 및 디스머팅을 포함합니다. 전통적으로 증기 탈지가 사용되었지만, 환경 규제로 인해 "용제 닦기 또는 알칼리 침지 세척"과 같은 대안이 현재 널리 사용됩니다. 거울면에는 광택 처리 기술이 활용됩니다 [8].

- 크롬산 공정: 이 공정은 황산보다 크롬산의 부식성이 낮기 때문에 "리벳 또는 용접 조립품과 같은 부품"에 선호됩니다. "황색에서 짙은 올리브색 마감"을 생성하고 "3~10 wt% Cr O3"를 함유한 용액으로 작동합니다.

- 황산 공정: 기본 작동은 크롬산 공정과 유사합니다. 그러나 "전해액을 가둘 수 있는 조인트 또는 오목부가 있는 부품 또는 조립품은 황산조에서 아노다이징 처리해서는 안 됩니다 [9]." 황산 농도는 "12~20 wt%" 범위입니다.

- 경질 아노다이징 공정: 작동 온도, 첨가제, 전압 및 전류 밀도로 구별되는 경질 아노다이징은 "일반적인 황산 아노다이징보다 훨씬 더 무거운 코팅"을 생성합니다. 일반적으로 "0~10°C (32~50°F)"의 온도와 "2~3.6 A/dm² (20~36 A/ft²)"의 전류 밀도에서 작동합니다.

- 아노다이징 장비: 본 리뷰는 크롬산 및 황산 아노다이징에 대한 특정 장비 요구 사항을 자세히 설명하며, 탱크 재료, 음극 고려 사항, 온도 제어 및 마스킹 기술을 포함합니다. 크롬산의 경우 "저탄소강 탱크가 적합"하고, 황산 아노다이징은 "가소화된 폴리염화비닐로 전체적으로 라이닝되고 외부가 내식성 합성 고무 페인트로 코팅된 저탄소강"을 사용할 수 있습니다.

- 비알루미늄 재료의 아노다이징: 본 논문은 마그네슘, 티타늄 및 아연 아노다이징으로 확장하여 공정 변형 및 특정 응용 분야를 간략하게 설명합니다. 마그네슘의 경우 "Dow 9 공정"과 "HAE 및 Dow 17 공정"이 논의됩니다. 티타늄 아노다이징은 "내식성 이외의 특성"을 부여하는 데 사용되며, 예를 들어 갈링 저항성이 있습니다. 아연 아노다이징은 "장식적이면서도 보호적인 코팅"을 제공합니다.

- 아노다이징의 장점: 본 리뷰는 "내식성 증가", "장식적 외관 개선", "내마모성 증가", "접착력 향상", "윤활성 향상" 및 "독특하고 장식적인 색상 제공"을 포함한 여러 가지 장점을 강조합니다.

- 아노다이징 공정 제한 사항: 제한 사항은 "알루미늄 합금의 조성, 표면 마감, 사전 처리, 템퍼 또는 열처리"에 기인합니다. 예를 들어, "크롬산 공정은 5% 이상의 Cu 또는 7.5% 이상의 총 합금 원소를 함유한 알루미늄 주조 합금을 아노다이징 처리하는 데 사용해서는 안 됩니다."

제시된 데이터 분석:

본 논문은 아노다이징에 대한 상당한 지식을 종합하여 공정 매개변수, 장비 및 재료 고려 사항에 대한 구조화된 개요를 제시합니다. 그림 1은 "아노다이징 공정 순서"를 시각적으로 요약하여 "기계적 마감"부터 "실링"까지의 단계를 보여줍니다. 본 리뷰는 원하는 아노다이징 코팅 특성을 달성하는 데 있어 공정 제어 및 재료 선택의 중요성을 강조합니다.

그림 목록:

- 그림 1: 아노다이징 공정 순서.

7. 결론:

주요 결과 요약:

본 리뷰는 무게 대비 기계적 특성이 우수하여 널리 사용되는 고강도 알루미늄 합금에 대한 중요한 내식성 방법으로서 아노다이징의 중요성을 강조합니다. 강도를 향상시키는 합금 원소는 동시에 부식에 대한 감수성을 증가시켜 강력한 보호 시스템이 필요합니다. 아노다이징 산화물 층은 부식성 전해액으로부터 보호 장벽을 제공함으로써 필수적인 기능을 수행합니다. 아노다이징의 복잡성은 공정 매개변수 (전압, 온도), 전해액 특성, 기판 재료, 사전 및 사후 아노다이징 처리를 포함하여 강조됩니다. 본 리뷰는 아노다이징을 독립적인 단계가 아닌 더 광범위한 공정 맥락 내에서 고려해야 함을 강조합니다. 아노다이징은 주조 알루미늄 합금의 내마모성, 내식성, 내마모성 및 윤활성을 향상시킵니다.

연구의 학문적 의의:

본 연구는 알루미늄 및 비알루미늄 합금 아노다이징을 둘러싼 광범위한 지식 기반을 통합하고 구조화함으로써 귀중한 학문적 기여를 제공합니다. 아노다이징 원리, 공정 및 응용 분야에 대한 자세한 이해를 추구하는 연구원, 엔지니어 및 학생들에게 포괄적인 핸드북 수준의 자료 역할을 합니다.

실용적 의미:

본 리뷰의 실용적 의미는 아노다이징의 산업 응용 분야에 상당합니다. 공정 선택, 최적화 및 문제 해결에 대한 지침을 제공하여 실무자가 원하는 코팅 특성 및 성능을 달성할 수 있도록 합니다. 공정 매개변수, 장비 및 제한 사항에 대한 자세한 논의는 제조 환경에서 아노다이징 작업을 개선하기 위한 실행 가능한 통찰력을 제공합니다.

연구의 한계 및 향후 연구 분야:

리뷰 논문으로서 한계는 검토된 문헌의 범위에 내재되어 있습니다. 광범위한 개요를 제공하지만, 최신 발전 또는 매우 전문화된 응용 분야를 매우 자세하게 다루지는 않을 수 있습니다. 향후 연구 분야는 다음을 포함할 수 있습니다.

- 특정 서비스 조건에서 아노다이징 처리된 합금의 피로 수명 성능에 대한 심층 조사.

- 향상된 코팅 특성 및 효율성을 위한 새로운 전해액 및 공정 매개변수 개발.

- 아노다이징 코팅을 위한 고급 표면 특성 분석 기술 탐색.

- 아노다이징 공정의 환경 영향 최소화에 초점을 맞춘 연구.

8. 참고 문헌:

- K. C. Ludema, “Introduction to wear,” in Friction, Lubrication, and Wear Technology, vol. 18 of The ASM Handbook, pp. 320–628, 1992.

- S.Mischler and P. Ponthiaux, “A round robin on combined electrochemical and friction tests on alumina/stainless steel contacts in sulphuric acid,” Wear, vol. 248, no. 1-2,pp. 211–225, 2001.

- S. Mischler and P. Ponthiaux, “Analytical solution for precessional magnetization switching in exchange biased high perpendicular anisotropy nanostructures,” Journal of Physics D: Applied Physics, vol. 39, 7 pages, 2006.

- S.W.Watson,F. J.Friedersdorf, B.W.Madsen, andS. D. Cramer, “Methods of measuring wear-corrosion synergism,” Wear, vol. 181–183, no. 2, pp. 476–484, 1995.

- Z. Abdel Hamid and M. T. Abou Elkhair, “Development of electro less nickel-phosphorous composite deposits for wear resistance of 6061 aluminum alloy,” Materials Letters, vol. 57, no.3, pp. 720-726, 2002.

- D. Landolt, “Electrochemical and materials aspects of tribo corrosion systems,” in Corrosion and Surface Chemistry of Metals, pp. 227–274, EPFL Press, Lausanne, Switzerland, 2006.

- I. J. Polmear, Light Alloys: Metallurgy of the Light Metals, Butterworth- Heinemann, Arnold, Mo, USA, 1995.

- R. Bosch, Bosch Automotive Handbook, Bentley Publishers, Robert Bentley, Cambridge, Mass, USA, 7th edition, 2007.

- P. Marcus, “Introduction to the fundamentals of corrosion,” in Corrosion: Fundamentals, Testing, and Protection, vol. 13 of ASM Handbook, pp. 3–4, ASM International, 2003.

- B. O. Adewuyi, “The influence of Fe variation on the corrosion behavior of heat treated aluminium alloys in tomato juice,” Nigerian Journal of Technology, vol. 21, no. 1, pp. 72–78, 2002.

- X. Sudarshan and M. K. Surappa, “Dry sliding wear of fly ash particle reinforced A356 Al composites," Wear, vol. 265, no. 3-4, pp. 349–360, 2008.

- D.Tabatabai, S. Szillies, F. Feil, G. Grundmeier, and W. F¨urbeth, “Self-healing corrosion protective coatings for magnesium alloys by modifying anodizing layers with corrosion inhibitors," in Proceedings of the Euro corr Abstracts, no. 4575, Stockholm, Sweden, September 2011.

- M. M. Khrushchov, “Principles of abrasive wear,” Wear, vol. 28, pp. 69–88, 1974.

- H. Joseph, “Abrasive wear,” in Friction, Lubrication, and Wear Technology, vol. 18 of The ASM Handbook, pp. 337–341, 1992.

- A. G. Evans, “Impact damage mechanics: solid projectiles,” in Treatise on Materials Science and Technology, vol. 16, pp. 1–67, Academic Press, 1979.

- A.W. Brace, Ed., Hard Anodizing of Aluminum, Technicopy Ltd., 1987.

- A.W. Brace and EG. Sheas by, The Technology of Anodizing Aluminum, 2nd ed., Technicopy Ltd., 1979.

- D. Montgomery, Ed., Light Metals Finishing Process Manual, American Electroplaters and Surface Finishers Society, 1990.

- S. Wemick, R. Pinner, and P.G. Sheasby, The Surface Treatment and Finishing of Aluminum and Its Alloys, 5th ed., Finishing Publications Ltd., 1987.

- O. O. Ajibola and B. O. Jimoh, “Aluminium recycling industries in Nigeria: entrepreneurship challenges and opportunities,” in Proceedings of the 7th Engineering Forum, vol. 2, pp. 238–247, Ado Ekiti, Nigeria, November 2011.

- Shingubara, S.; Morimoto, K.; Sakaue, H.; Takahagi, T. Self-organization of a porous alumina nanohole array using a sulfuric/oxalic acid mixture as electrolyte. Electrochem. Solid-State Lett. 2004.

- Savas, T.P.; Earthman, J.C. Surface characterization of 7075-T73 aluminum exposed to anodizing pretreatment solutions. J. Mater. Eng. Perform. 2008.

9. 저작권:

- 본 자료는 "[Dr.A.Renuka Prasad 및 Dr.Shree Prakash]"의 논문: "[알루미늄 및 비알루미늄 합금의 아노다이징 공정에 대한 리뷰]"를 기반으로 합니다.

- 논문 출처: https://www.researchgate.net/publication/374005576

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.