1. 개요:

- 제목: 시스템 이해: 고압 다이캐스팅 공정 및 데이터와 머신러닝 응용

- 저자: 데이비드 J. 블론드하임 주니어 (David J. Blondheim, Jr.)

- 발행 년도: 2021년 가을

- 발행 학술지/학회: 콜로라도 주립대학교 (박사 학위 논문)

- 키워드: 다이캐스팅, 머신러닝, 시스템 엔지니어링, 인더스트리 4.0, 데이터 프레임워크, 비지도 머신러닝, 이상 감지, 공정 제어

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 다이캐스팅은 정밀 형상 주조품 생산에 널리 사용되는 매우 복잡한 제조 시스템입니다. 오랜 역사에도 불구하고 공정을 정의하고 각 사이클에서 생성되는 데이터를 활용하기 위한 시스템 엔지니어링 접근 방식은 부족합니다. 기존 연구는 다이캐스팅 내의 중요 파라미터의 좁은 범위에 초점을 맞추는 경향이 있습니다.

- 기존 연구의 한계: 다이캐스팅 연구에서 제한된 데이터 파라미터에 대한 좁은 초점은 생산 현장에서 머신러닝의 성공과 적용 가능성을 제한했습니다. 공정 최적화 문헌은 종종 실험 설계 입력 및 범위가 부적절하게 선택되었으며, 품질 예측을 위한 실제 다이캐스팅 응용의 복잡성이 부족합니다.

- 연구의 필요성: 다이캐스팅 공정 및 데이터를 포괄적으로 이해하기 위한 시스템 엔지니어링 관점이 필요합니다. 다량의 생성 데이터를 관리하고 다이캐스팅 산업에서 공정 제어 및 품질을 개선하기 위해 머신러닝의 의미 있는 응용을 식별하기 위한 데이터 프레임워크가 필요합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 시스템 엔지니어링 관점에서 다이캐스팅 공정을 조사하고 머신러닝을 적용하여 시스템 이해, 공정 제어 및 데이터 활용을 향상시키는 의미 있는 방법을 제시하는 것입니다.

- 주요 연구 질문:

- 시스템 엔지니어링 접근 방식은 다이캐스팅의 중요한 공정 및 데이터 프레임워크를 어떻게 정의할 수 있는가?

- 머신러닝은 공정 제어 및 품질을 개선하기 위해 복잡한 다이캐스팅 시스템에 어떻게 의미 있게 적용될 수 있는가?

- 비지도 머신러닝은 다이캐스팅에서 데이터를 자동으로 모니터링하고 이상을 식별함으로써 가치를 제공할 수 있는가?

- 연구 가설: 다이캐스팅을 위한 시스템 엔지니어링 프레임워크 내에서 적용된 비지도 머신러닝은 데이터를 자동으로 모니터링하고 이상을 식별함으로써 가치를 제공할 수 있으며, 이는 공정 제어 개선과 다이캐스팅 공정에서 생성된 데이터의 더 나은 활용으로 이어질 것입니다.

4. 연구 방법론

- 연구 설계: 문헌 검토, 시스템 엔지니어링 분석, 사례 연구 및 실험 연구를 포함하는 박사 학위 논문 연구.

- 데이터 수집 방법: 장비 설정, 사출 및 기타 시스템의 시계열 데이터, 열화상, 주조 품질 데이터를 포함하여 생산 다이캐스팅 공정에서 데이터를 수집했습니다.

- 분석 방법: 다이캐스팅 시스템 및 데이터 프레임워크를 정의하기 위한 시스템 엔지니어링 접근 방식. 실험 데이터에 대한 통계 분석 (윌콕슨 부호 순위 검정). 사례 연구를 위한 k-평균 클러스터링 및 오토인코더를 포함한 머신러닝 알고리즘.

- 연구 대상 및 범위: 고압 다이캐스팅 공정, 다이캐스팅 작업에서 생성된 데이터, 머큐리 마린에서 수행된 사례 연구.

5. 주요 연구 결과:

- 주요 연구 결과:

- 다이캐스팅 공정은 네트워크 구조, 적응성, 자기 조직화 및 비선형 특성을 가진 복잡한 시스템으로 정의됩니다.

- 다이캐스팅을 위한 포괄적인 데이터 프레임워크가 개발되었으며, 데이터를 설계 파라미터 데이터, 입력 설정 데이터, 출력 - 이산 데이터, 출력 - 시계열 데이터 및 사이클 시간 분석 데이터로 분류했습니다.

- 다이캐스팅의 데이터 볼륨은 현재 산업에서 사용되는 것보다 몇 배 더 큽니다.

- 비지도 머신러닝, 특히 오토인코더를 사용한 이상 감지는 다이캐스팅 공정을 모니터링하고 이상을 식별하는 데 가치를 제공합니다.

- 사례 연구는 공정 모니터링, 열화상 및 시계열 데이터의 이상 감지, 공정 최적화를 위한 비지도 머신러닝의 응용을 보여줍니다.

- 다공성 형성의 확률적 특성이 확인되었으며, 다이캐스팅의 품질 예측을 위한 기존 지도 머신러닝 접근 방식의 한계가 강조되었습니다.

- 통계적/질적 분석 결과: 윌콕슨 부호 순위 검정은 최고 및 최악 샘플 간의 중요한 사출 파라미터에서 통계적으로 유의미한 차이가 없음을 보여주어 다공성의 확률적 특성을 나타냅니다. 사례 연구는 이상 감지 및 공정 이해에 있어 비지도 머신러닝의 효과를 입증했습니다.

- 데이터 해석: 다이캐스팅의 복잡성과 결함 형성의 확률적 특성으로 인해 품질 예측을 위한 기존 지도 머신러닝에서 공정 모니터링 및 이상 감지를 위한 비지도 방법으로 초점을 전환해야 합니다. 시스템 엔지니어링 접근 방식과 포괄적인 데이터 활용은 다이캐스팅에서 머신러닝을 효과적으로 적용하는 데 중요합니다.

- 그림 목록:

- 그림 1: 다이캐스팅 셀 레이아웃 예시

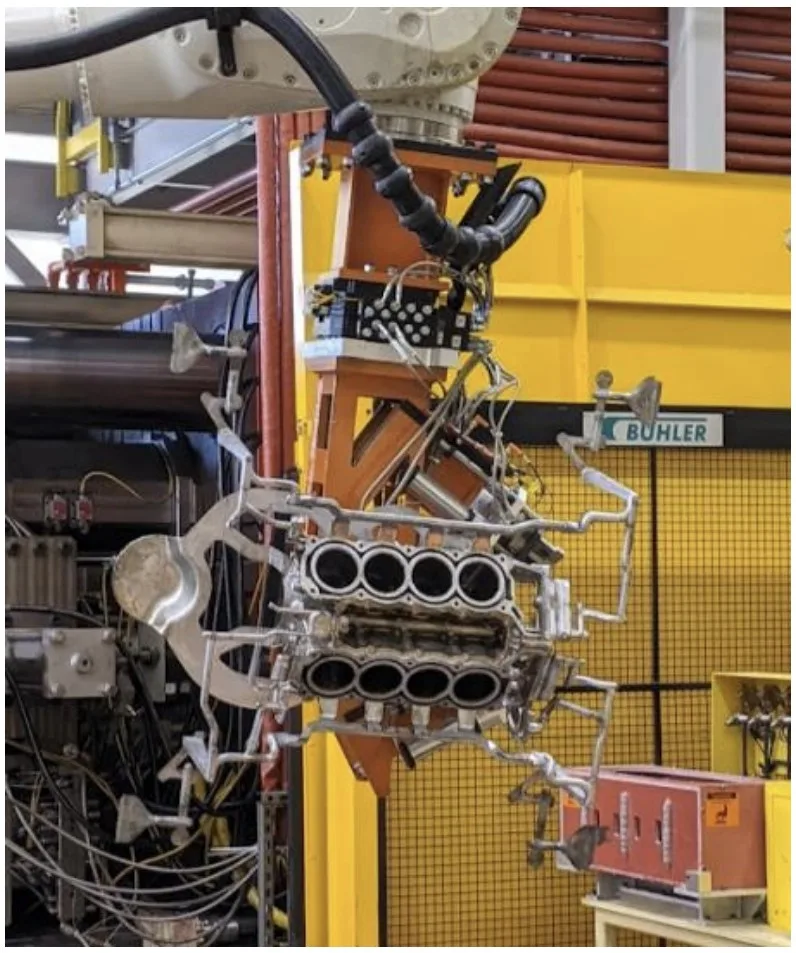

- 그림 2: V8 엔진 블록 다이캐스팅 예시

- 그림 3: 금속 공급: 도징 퍼니스 (좌), 2축 래들 (중앙), 7축 로봇 래들 (우)

- 그림 4: 다이 및 챔버 다이어그램

- 그림 5: 느린 사출 속도가 너무 느릴 때 공기를 가두는 파동

- 그림 6: 느린 사출 속도가 너무 빠를 때 난류 금속 파동 형성

- 그림 7: 올바른 파동 형성은 챔버에서 모든 공기가 빠져나가도록 함

- 그림 8: 사출 속도 및 압력 그래프 예시

- 그림 9: 유압 실린더와 슬라이드가 있는 다이 (좌) 및 (우) 위치

- 그림 10: 배출 핀이 있는 다이 예시

- 그림 11: 생산 중인 온수 장치 (좌) 및 제트 냉각 장치 (우)

- 그림 12: 스프레이 시스템: 2축 매니폴드 (좌) 및 6축 로봇 (우)

- 그림 13: 다이 내 기능의 주요 명칭

- 그림 14: 주조품의 비스킷, 러너, 게이팅 및 벤팅 시스템

- 그림 15: 사출 중 시뮬레이션된 금속 유체 흐름

- 그림 16: 다이 설계의 복잡한 열 냉각 라인

- 그림 17: 대형 다이의 이동 절반에 있는 온수 및 제트 냉각 라인 예시

- 그림 18: 다이캐스팅의 복잡성

- 그림 19: [60]을 기반으로 한 시스템 엔지니어링 "V" 다이어그램

- 그림 20: 계층적 시스템의 분해

- 그림 21: 다이캐스팅 컨텍스트 다이어그램

- 그림 22: 툴링 관리 시스템 다이어그램

- 그림 23: 일반적인 폐쇄 루프 피드백 시스템

- 그림 24: 사출 프로파일에 대한 프로그래밍된 설정점 예시

- 그림 25: 사출 프로파일 출력 예시

- 그림 26: 생산 다이캐스팅 환경의 열화상 카메라

- 그림 27: 고정 절반 (좌) 및 이동 절반 (우)의 열화상 예시

- 그림 28: 다중 로봇 및 다이캐스팅 후 공정 처리가 있는 추출 셀 예시

- 그림 29: X-레이용 톱질 샘플 주조품

- 그림 30: X-레이 등급 1~3 예시

- 그림 31: 9개의 최고 샘플 (등급 1)

- 그림 32: 9개의 최악 샘플 (등급 3)

- 그림 33: 예측된 다공성 영역의 시뮬레이션 결과

- 그림 34: MAGMA로 예측한 샘플 영역의 액체 부피

- 그림 35: 데이터 공간 중첩 예시

- 그림 36: HPDC 다공성 예시

- 그림 37: 다공성의 샘플 X-레이 이미지

- 그림 38: 이진 수용 사양 예시로 인한 분류 문제

- 그림 39: 시뮬레이션된 예측 다공성 영역 예시

- 그림 40: 확률적 다공성 형성을 보여주는 순차 주조품

- 그림 41: 확률적 결함 형성 예시로 인한 분류 문제

- 그림 42: 2차 공정 변동 예시로 인한 분류 문제

- 그림 43: 요소 조합 예시

- 그림 44: 편향-분산 트레이드오프 그래프

- 그림 45: 개수를 기반으로 한 전통적인 혼동 행렬

- 그림 46: 백분율을 기반으로 한 정규화된 혼동 행렬

- 그림 47: 전통적 및 정규화된 혼동 행렬에 대한 예시 계산

- 그림 48: 다양한 정확도 계산 예시

- 그림 49: 임계 오류 임계값을 사용한 편향-분산 트레이드오프 그래프

- 그림 50: 증가된 고유 오류

- 그림 51: 증가된 편향

- 그림 52: 인공 지능, 머신러닝 및 딥러닝 계층 구조

- 그림 53: 2-클래스 혼동 행렬 예시

- 그림 54: 다이캐스팅에서 머신러닝의 6가지 과제

- 그림 55: 다이캐스팅의 2D 레이저 바코드 예시

- 그림 56: 시각적으로 묘사된 휴즈 현상

- 그림 57: 머신러닝 구현을 위한 일반적인 IT 아키텍처

- 그림 58: 스크랩률 감소는 정확도 증가 및 낮은 CET 목표에 대한 필요성을 유발함

- 그림 59: 가공 후 발견된 다공성 결함

- 그림 60: 게이트 파손 결함

- 그림 61: 다이캐스팅 기계에 설치된 열화상 시스템

- 그림 62: 데이터 변환이 있는 열화상 예시

- 그림 63: 2D 바코드 및 일련 번호 예시

- 그림 64: 실험 실행에 따른 증압 데이터

- 그림 65: 선형 회귀 모델 예시

- 그림 66: 과적합 모델 예시

- 그림 67: 신경망 구조 예시

- 그림 68: 2차원에서 SVM 분류 예시

- 그림 69: 클러스터 수를 결정하기 위한 엘보우 방법

- 그림 70: 7개 클러스터의 클러스터 할당

- 그림 71: 평균 느린 사출 속도 및 증압의 박스 플롯 및 개별 플롯

- 그림 72: 클러스터별 주요 파라미터의 행렬 산점도

- 그림 73: 결과별 주요 파라미터의 행렬 산점도 (양호 대 불량)

- 그림 74: 강화된 압력 대 평균 느린 사출 속도의 산점도

- 그림 75: 기록 스크랩 데이터와 클러스터를 비교하는 평균 느린 사출 속도 및 증압의 박스 플롯 및 개별 플롯

- 그림 76: 이상 감지를 위한 3단계 알고리즘

- 그림 77: 평균 및 표준 편차 행렬을 사용한 정상 상태 이미지 스택의 시각화

- 그림 78: 색상 레이어별 다양한 이상 식별을 위한 수학적 코드

- 그림 79: 다이캐스팅 기계에 설치된 열화상 카메라 시스템 [45]

- 그림 80: 열화상 온도 행렬 및 그레이스케일 이미지

- 그림 81: 사전 자르기 대 사후 자르기 열화상 (고정 절반)

- 그림 82: 스케일링된 픽셀 열화상 비교 (이동 절반)

- 그림 83: 클러스터 크기별 F-점수

- 그림 84: 클러스터 할당 순서

- 그림 85: 시간 기반 클러스터 할당 순서

- 그림 86: 클러스터 #1에 대한 평균 및 표준 편차 이미지

- 그림 87: 클러스터 #1 대 클러스터 #3의 평균 이미지 히스토그램

- 그림 88: 예열 샷의 이상 감지

- 그림 89: 물이 꺼진 다이의 이상 감지

- 그림 90: 두 공정 설정의 평균 및 표준 편차 이미지

- 그림 91: 느리고 빠른 사출 속도에 대한 일반적인 범위 점 설정

- 그림 92: 평균이 동일한 4가지 예시 프로파일

- 그림 93: 표준 코사인 유사성을 사용한 이상 감지

- 그림 94: 수정된 코사인 유사성을 사용한 이상 감지

- 그림 95: 코사인 유사성 계산 값의 분포

- 그림 96: 여러 기계가 실행 중인 Azure 웹 페이지의 홈 화면

- 그림 97: 이상 샷이 감지된 상세 샷 화면

- 그림 98: 샷 프로파일에 대한 설정점

- 그림 99: 램프형 느린 사출 속도 프로파일에서 설정점 변경

- 그림 100: 동일한 느린 사출 속도 평균을 가진 다양한 프로파일 예시

- 그림 101: 단순 신경망

- 그림 102: 딥러닝 예시

- 그림 103: 오토인코더 구성 요소

- 그림 104: MNIST 손글씨 숫자 예시

- 그림 105: 플롯 래스터 예시

- 그림 106: 데이터 준비

- 그림 107: 예시별 숫자 예측

- 그림 108: 훈련 데이터 세트에서 5초 예시

- 그림 109: 5초만 훈련된 오토인코더를 기반으로 한 평균 절대 오차 (MAE)

- 그림 110: 테스트 데이터의 시각적 및 오류 예시

- 그림 111: 오토인코더에 의해 이상으로 식별된 5초

- 그림 112: 스프레이 유량 프로파일 예시

- 그림 113: 원시 SQL 데이터 스토리지 예시

- 그림 114: 훈련 데이터 클러스터

- 그림 115: 원본 입력 및 재구성된 프로파일

- 그림 116: 테스트 샘플의 MAE

- 그림 117: 이상 현상 그림

- 그림 118: 이론적 이상 감지 프로파일 그래프

- 그림 119: 특정 BoB 및 WoW 주조품에 대한 비중 측정 및 X-레이 이미지

- 그림 120: 퍼니스 온도 데이터 예시

- 그림 121: 2019년 11월 NADCA 챕터 12 회의에서 발표된 슬라이드 작성자

- 그림 122: 챕터 3 연구의 주조품 다공성의 CT 스캔

6. 결론 및 논의:

- 주요 결과 요약: 본 논문은 다이캐스팅을 시스템 엔지니어링 접근 방식이 필요한 복잡한 시스템으로 확립하고 품질 예측에만 초점을 맞춘 기존 머신러닝 응용의 한계를 강조합니다. 비지도 머신러닝이 이상 감지 및 공정 제어에 가치를 제공함을 입증하고 포괄적인 데이터 프레임워크를 활용합니다. 연구는 다공성의 확률적 특성과 인적 요소 및 공정 변동으로 인한 결함 분류의 어려움을 강조합니다.

- 연구의 학문적 의의: 본 연구는 이론적인 머신러닝 솔루션과 다이캐스팅과 같은 복잡한 제조 환경에서의 실제 응용 간의 격차를 해소합니다. 제조 시스템의 복잡성 이론에 대한 이해에 기여하고 다이캐스팅을 위한 새로운 데이터 프레임워크를 제공합니다. 또한 머신러닝 응용의 재정적 타당성을 평가하기 위한 임계 오류 임계값 (CET) 개념을 소개합니다.

- 실용적 의미: 연구 결과는 지도 품질 예측에서 즉각적인 가치를 위한 비지도 이상 감지로 초점을 전환할 것을 제안합니다. 개발된 데이터 프레임워크 및 이상 감지 알고리즘은 주조 공장이 공정 제어를 개선하고, 가동 중지 시간을 줄이고, 생성된 방대한 양의 데이터를 더 잘 활용할 수 있도록 실용적인 도구를 제공합니다. 사례 연구는 생산 환경에서 성공적인 머신러닝 구현에 대한 구체적인 예시를 제공합니다.

- 연구의 한계: 연구는 주로 비지도 머신러닝 및 이상 감지에 초점을 맞추고 있습니다. 개선된 데이터 품질과 포괄적인 데이터 세트로 지도 머신러닝의 잠재력을 최대한 활용하기 위한 추가 연구가 필요합니다. 사례 연구는 특정 다이캐스팅 공정 및 주조 공장에 국한되어 있으며, 다양한 공정 및 주조 공장에 대한 추가 검증이 필요합니다. 다이캐스팅의 복잡성과 다공성 형성의 확률적 특성은 완벽한 예측을 달성하는 데 내재적인 한계를 제시합니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 개발된 이상 감지 알고리즘의 산업화 및 현장 적용.

- 주조 품질에 영향을 미치는 중요한 공정 파라미터를 식별하기 위한 특징 중요도에 대한 추가 연구.

- 예측된 다공성 영역의 밀도와 주조 품질과의 상관 관계 조사.

- 순환 신경망 및 기타 고급 머신러닝 기술을 활용하여 시간 종속적 데이터 특성을 캡처합니다.

- 특히 CT 스캔을 사용한 다공성 감지를 위한 데이터 수집, 추적성 및 실측 데이터 획득을 위한 개선된 방법 개발.

- 임계 오류 임계값 개념과 다양한 제조 환경에서의 적용에 대한 추가 조사.

- 추가 탐구가 필요한 영역:

- 보다 포괄적인 데이터 및 공정 이해를 머신러닝 모델에 통합하여 고유 오류를 줄입니다.

- 향상된 검사 방법 및 작업자 교육을 통해 결함 분류 정확도를 높여 편향을 완화합니다.

- 다이캐스팅에서 데이터 불균형 및 제한된 데이터 세트의 문제 해결.

- 문화적 저항 및 기술 격차와 같은 제조 분야에서 머신러닝 채택에 대한 비기술적 장벽 극복.

References:

- [1] B. Andresen, Die Casting Engineering: A Hydraulic, Thermal, and Mechanical Process. New York: Marcel Dekker, 2005.

- [2] D. Blondheim, Jr., “Artificial Intelligence, Machine Learning, and Data Analytics: Understanding the Concepts to Find Value in Die Casting Data,” presented at the NADCA Executive Conference, Clearwater, Florida, Feb. 25, 2020.

- [3] J. Folk, “U.S. Aluminum Casting Industry - 2019,” Die Casting Engineer, vol. July 2019, pp. 16– 19, 2019.

- [Online]. Available: https://www.diecasting.org/archive/dce/71916.pdf

- [4] S. Midson, “Report on the 2014 Die Casting Benchmarking Survey Part 2 of 3: Operations,” in Report on the 2014 Die Casting Benchmarking Survey, North American Die Casting Association, 2014.

- [5] T. Wuest, D. Weimer, C. Irgens, and K.-D. Thoben, “Machine learning in manufacturing: advantages, challenges, and applications,” Production & Manufacturing Research, vol. 4, no. 1, pp. 23–45, Jan. 2016, doi: 10.1080/21693277.2016.1192517.

- [6] L. Baier, F. Johren, and S. Seebacher, “CHALLENGES IN THE DEPLOYMENT AND OPERATION OF MACHINE LEARNING IN PRACTICE,” in In Proceedings of the 27th European Conference on Information Systems (ECIS), Stockholm & Uppsala, Sweden, Jun. 2019, p. 16.

- [Online]. Available: https://aisel.aisnet.org/ecis2019_rp/163

- [7] N. Sun, A. Kopper, R. Karkare, R. C. Paffenroth, and D. Apelian, “Machine Learning Pathway for Harnessing Knowledge and Data in Material Processing,” Inter Metalcast, Sep. 2020, doi: 10.1007/s40962-020-00506-2.

- [8] J. Landry, J. Maltais, J.-M. Deschênes, M. Petro, X. Godmaire, and A. Fraser, “Inline Integration of Shotblast Resistant Laser Marking in a Die Cast Cell,” Indianapolis, IN, 2018, vol. T18-123.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T18-123.pdf

- [9] D. Blondheim, Jr., “Unsupervised Machine Learning and Statistical Anomaly Detection Applied to Thermal Images,” Indianapolis, IN, Oct. 2018, vol. T18-071.

- [Online]. Available: http://www.diecasting.org/archive/transactions/T18-071.pdf

- [10] “2018: Die Casting Award Winners,” Die Casting Engineer, p. 61, Sep. 2018.

- [Online]. Available: https://www.diecasting.org/docs/dce/issues/2018DCESep.pdf

- [11] S. Alvarez, “Tesla Model Y single-piece rear casts spotted in Fremont factory,” Sep. 10, 2020. https://www.teslarati.com/tesla-model-y-unibody-casts-sighting-video/ (accessed Sep. 28, 2020).

- [12] Product Design for Die Casting E-606, Sixth Edition., vol. E-606. North American Die Casting Association, 2009.

- [13] H. H. Doehler, Die Casting. New York: McGraw-Hill Book Company, 1951.

- [14] NADCA Product Specification Standards for Die Casting, 10th Edition. Arlington Heights, IL: North American Die Casting Association, 2018.

- [15] E. A. Herman and J. S. Kirkman, Designing Die Casting Dies Series - E-506. Arlington Heights, IL: North American Die Casting Association, 2011.

- [16] “Aluminum Alloys 101,” Oct. 13, 2020. https://www.mercalloy.com/aluminum-alloys-101/ (accessed Oct. 13, 2020).

- [17] K. Ch. Apparao and A. K. Birru, “Optimization of Die casting process based on Taguchi approach,” Materials Today: Proceedings, vol. 4, no. 2, pp. 1852–1859, 2017, doi: 10.1016/j.matpr.2017.02.029.

- [18] Q.-C. Hsu and A. T. Do, “Minimum Porosity Formation in Pressure Die Casting by Taguchi Method,” Mathematical Problems in Engineering, vol. 2013, pp. 1–9, 2013, doi: 10.1155/2013/920865.

- [19] S. Balasubramaniam, S. Kannan, and R. Shivpuri, “Improving the Quality in Die Casting Production Using Statistical Analysis Procedures,” presented at the 1999 NADCA World of Die Casting, Cleveland, OH, 1999.

- [Online]. Available: http://www.diecasting.org/archive/transactions/T99-071.pdf

- [20] Q. Han, D. McClure, D. Wood, and D. Yang, “Statistical Analysis of the Effect of Operational Parameters on the Scrap Rates of Crossmember Casting,” Die Casting Engineer, no. November 2017, pp. 38–43, 2017.

- [Online]. Available: http://www.diecasting.org/archive/dce/111738.pdf

- [21] V. D. Tsoukalas, “Optimization of porosity formation in AlSi9Cu3 pressure die castings using genetic algorithm analysis,” Materials & Design, vol. 29, no. 10, pp. 2027–2033, Dec. 2008, doi: 10.1016/j.matdes.2008.04.016.

- [22] J. Zheng, Q. Wang, P. Zhao, and C. Wu, “Optimization of high-pressure die-casting process parameters using artificial neural network,” Int J Adv Manuf Technol, vol. 44, no. 7–8, pp. 667–674, Oct. 2009, doi: 10.1007/s00170-008-1886-6.

- [23] E. A. Herman, Die Casting Process Control E-410. North American Die Casting Association, 2012.

- [24] I. Vuksanović Herceg, V. Kuč, V. M. Mijušković, and T. Herceg, “Challenges and Driving Forces for Industry 4.0 Implementation,” Sustainability, vol. 12, no. 10, p. 4208, May 2020, doi: 10.3390/su12104208.

- [25] A. Raj, G. Dwivedi, A. Sharma, A. B. Lopes de Sousa Jabbour, and S. Rajak, “Barriers to the adoption of industry 4.0 technologies in the manufacturing sector: An inter-country comparative perspective,” International Journal of Production Economics, vol. 224, p. 107546, Jun. 2020, doi: 10.1016/j.ijpe.2019.107546.

- [26] L. S. Dalenogare, G. B. Benitez, N. F. Ayala, and A. G. Frank, “The expected contribution of Industry 4.0 technologies for industrial performance,” International Journal of Production Economics, vol. 204, pp. 383–394, Oct. 2018, doi: 10.1016/j.ijpe.2018.08.019.

- [27] A. Mayr et al., “Machine Learning in Production – Potentials, Challenges and Exemplary Applications,” Procedia CIRP, vol. 86, pp. 49–54, 2019, doi: 10.1016/j.procir.2020.01.035.

- [28] M. Bertolini, D. Mezzogori, M. Neroni, and F. Zammori, “Machine Learning for industrial applications: A comprehensive literature review,” Expert Systems with Applications, vol. 175, p. 114820, Aug. 2021, doi: 10.1016/j.eswa.2021.114820.

- [29] R. Kenett, I. Yahav, and A. Zonnenshain, “Chapter 13: Analytics as an Enabler of Advanced Manufacturing,” in Systems Engineering in the Fourth Industrial Revolution: Big Data, Novel Technologies, and Modern Systems Engineering, First., John Wiley & Sons Inc, 2020, pp. 321–344.

- [30] C. Hoyer, I. Gunawan, and C. H. Reaiche, “The Implementation of Industry 4.0 - A Systematic Literature Review of the Key Factors,” Syst Res Behav Sci, vol. 37, no. 4, pp. 557–578, Jul. 2020, doi: 10.1002/sres.2701.

- [31] S. Pfeiffer, “The Vision of ‘Industrie 4.0’ in the Making—a Case of Future Told, Tamed, and Traded,” Nanoethics, vol. 11, no. 1, pp. 107–121, Apr. 2017, doi: 10.1007/s11569-016-0280-3.

- [32] S. Wang, J. Wan, D. Zhang, D. Li, and C. Zhang, “Towards smart factory for industry 4.0: a selforganized multi-agent system with big data based feedback and coordination,” Computer Networks, vol. 101, pp. 158–168, Jun. 2016, doi: 10.1016/j.comnet.2015.12.017.

- [33] V. Roblek, M. Meško, and A. Krapež, “A Complex View of Industry 4.0,” SAGE Open, vol. 6, no. 2, p. 215824401665398, Apr. 2016, doi: 10.1177/2158244016653987.

- [34] “Industry 4.0 after the initial hype. Where manufacturers are finding value and how they can best capture it.” McKinsey Digital, 2016.

- [Online]. Available: https://www.mckinsey.com/~/media/mckinsey/business%20functions/mckinsey%20digital/our%20i nsights/getting%20the%20most%20out%20of%20industry%204%200/mckinsey_industry_40_2016 .ashx

- [35] “German Industry 4.0 Index 2018.” Staufen AG, 2018. Accessed: Aug. 21, 2021.

- [Online]. Available: https://www.staufen.ag/fileadmin/HQ/02-Company/05-Media/2-Studies/STAUFEN.- Study-Industry-4.0-Index-2018-Web-DE-en.pdf

- [36] “German Industry 4.0 Index 2019.” Staufen AG, 2019. Accessed: Aug. 21, 2021.

- [Online]. Available: https://www.staufen.ag/fileadmin/HQ/02-Company/05-Media/2-Studies/STAUFEN.- Study-Industry-4-0-index-2019-en_.pdf

- [37] L. Bonekamp and M. Sure, “Consequences of Industry 4.0 on Human Labour and Work Organisation,” Journal of Business and Media Psychology, vol. 6, no. 1, pp. 33–40, 2015.

- [38] A. G. Frank, L. S. Dalenogare, and N. F. Ayala, “Industry 4.0 technologies: Implementation patterns in manufacturing companies,” International Journal of Production Economics, vol. 210, pp. 15–26, Apr. 2019, doi: 10.1016/j.ijpe.2019.01.004.

- [39] S. B. Gershwin, “The future of manufacturing systems engineering,” International Journal of Production Research, vol. 56, no. 1–2, pp. 224–237, Jan. 2018, doi: 10.1080/00207543.2017.1395491.

- [40] R. A. Miller, “Gate Speed, Fraction Solid, and the Effect on Mechanical Properties,” Indianapolis, IN, Oct. 2018, vol. T18-042.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T18-042.pdf

- [41] H. Bramann, L. Leineweber, and J. C. Sturm, “Innovative Product Design and Robust Process Layout in Die Casting with Autonomous Engineering,” Indianapolis, IN, Oct. 2018, vol. T18-093.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T18-093.pdf

- [42] M. Hartlieb and C. Raone, “Optimization of the Die Thermal Monitoring and Die Lubrication Process,” Indianapolis, IN, Oct. 2018, vol. T18-023.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T18-023.pdf

- [43] M. Ognianov, “Influence of the Cooling Rate on the Microstructure and Mechanical Properties in 5wt.% Cr Martensitic Steels,” Indianapolis, IN, Oct. 2018, vol. T18-013.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T18-013.pdf

- [44] R. A. Miller, “Multi-time Scale Systems and Quasi Equilibrium,” 2016, vol. T16-082.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T16-082.pdf

- [45] D. Blondheim, Jr., “Initial Development of Machine Learning Algorithms to Predict Casting Defects in High-Pressure Die Casting,” Atlanta, GA, Sep. 2017, vol. T17-073.

- [Online]. Available: http://www.diecasting.org/archive/transactions/T17-073.pdf

- [46] E. Herman, “The Net Shape Paradox (Why Die Casting Sometimes Seems Mysterious),” Die Casting Engineer, vol. November 2018, pp. 20–22, Nov. 2018.

- [Online]. Available: https://www.diecasting.org/archive/dce/111820.pdf

- [47] M. Mitchell, Complexity: a guided tour, 1. iss. as an paperback. New York, NY: Oxford University Press, 2011.

- [48] N. F. Johnson, Simply complexity: a clear guide to complexity theory. Oneworld Publications, 2009. Accessed: Aug. 22, 2021.

- [Online]. Available: http://public.ebookcentral.proquest.com/choice/publicfullrecord.aspx?p=1792154

- [49] H. G. Sillitto, “On Systems Architects and Systems Architecting: some thoughts on explaining and improving the art and science of systems architecting,” INCOSE International Symposium, vol. 19, no. 1, pp. 970–985, Jul. 2009, doi: 10.1002/j.2334-5837.2009.tb00995.x.

- [50] V. R. Vemuri, Modeling of complex systems: an introduction. New York: Academic Press, 1978.

- [51] K. Warren, “Chaos Theory and Complexity Theory,” in Encyclopedia of Social Work, NASW Press and Oxford University Press, 2013. doi: 10.1093/acrefore/9780199975839.013.45.

- [52] F. Heylighen, “Complexity and Self-organization,” in Encyclopedia of Library and Informatoin Sciences, Bates&Maack., Taylor & Francis, 2018.

- [53] L. M. Jiji, Heat Conduction. Berlin, Heidelberg: Springer Berlin Heidelberg, 2009. doi: 10.1007/978-3-642-01267-9.

- [54] A. Kossiakoff, Ed., Systems engineering: principles and practice, 2nd ed. Hoboken, N.J: WileyInterscience, 2011.

- [55] C. S. Wasson, System engineering analysis, design, and development: concepts, principles, and practices, Second edition. Hoboken, New Jersey: John Wiley & Sons Inc, 2016.

- [56] D. D. Walden, G. J. Roedler, K. Forsberg, R. D. Hamelin, T. M. Shortell, and International Council on Systems Engineering, Eds., Systems engineering handbook: a guide for system life cycle processes and activities, 4th edition. Hoboken, New Jersey: Wiley, 2015.

- [57] USA, Ed., Systems engineering handbook. Washington, D.C: National Aeronautics and Space Administration, 2007.

- [58] A. Schneider, C. Wickert, and E. Marti, “Reducing Complexity by Creating Complexity: A Systems Theory Perspective on How Organizations Respond to Their Environments: Reducing Complexity by Creating Complexity,” Jour. of Manage. Stud., vol. 54, no. 2, pp. 182–208, Mar. 2017, doi: 10.1111/joms.12206.

- [59] “Systems Engineering Definition,” Default. https://www.incose.org/about-systemsengineering/system-and-se-definition/systems-engineering-definition (accessed Aug. 29, 2021).

- [60] National ITS Architecture Team, “Systems Engineering for Intelligent Transportation Systems: An Introduction for Transportation Professionals,” Department of Transportation, Office of Operations, FHWA-HOP-07-069, Jan. 2007. Accessed: Aug. 30, 2021.

- [Online]. Available: https://ops.fhwa.dot.gov/publications/seitsguide/

- [61] M. Mennenga, F. Cerdas, S. Thiede, and C. Herrmann, “Exploring the Opportunities of System of Systems Engineering to Complement Sustainable Manufacturing and Life Cycle Engineering,” Procedia CIRP, vol. 80, pp. 637–642, 2019, doi: 10.1016/j.procir.2019.01.026.

- [62] R. Sturdivant, “Application of Systems Engineering to Complex Systems and System of Systems,” Colorado State University, 2017.

- [63] K. E. Boulding, “General Systems Theory - The Skeleton of Science,” Management Science, vol. 2, no. 3, pp. 197–208, Apr. 1956.

- [64] R. L. Ackoff, “Towards a System of Systems Concepts,” Management Science, vol. 17, no. 11, pp. 661–671, Jul. 1971, doi: 10.1287/mnsc.17.11.661.

- [65] Control of complex systems: theory and applications, 1st edition. Cambridge, MA: Elsevier, 2016.

- [66] K. Åström, P. Albertos, M. Blanke, A. Isidori, W. Schaufelberger, and R. Sanz, Eds., Control of Complex Systems. London: Springer London, 2001. doi: 10.1007/978-1-4471-0349-3.

- [67] “Mercury Marine’s new high-pressure die casting machine is now the largest in North America,” Mercury Marine. http://www.mercurymarine.com/en/us/news/mercury-marines-new-high-pressuredie-casting-machine-is-now-the-largest-in-north-america/ (accessed Aug. 31, 2021).

- [68] “Tesla Giga Press Die Casting Machine - World’s Largest Die Cast Machine,” Sunrise Metal - Aluminium Die Casting Expert. https://www.sunrise-metal.com/tesla-giga-press-die-castingmachine/ (accessed Aug. 31, 2021).

- [69] Idra Group, IDRA GROUP | Flash News - Giga Press (Riccardo Ferrario), (Mar. 18, 2021). Accessed: Aug. 31, 2021.

- [Online Video]. Available: https://www.youtube.com/watch?v=o2Mi84wCRg8

- [70] M. L. Cox, R. R. Fish, and J. P. Wronowicz, PQ2 - Machine Power and Die Compatibility. Arlington Heights, IL: North American Die Casting Association.

- [71] J. Scott. Kirkman, Thermal Design & Control of DIe Casting Dies, Publication #415. Arlington Heights, IL: North American Die Casting Association, 2010.

- [72] D. J. Armentrout, J. Brevick, and T. Altan, “Investigation and Reduction of Air Entrapment in the Shot Sleeve of a Cold Chamber Die Casting Machine (A Progress Report),” The Ohio State University, NSF Engineering Research Center for Net Shape Manufacturing, ERC/NSM-C-92-61, Oct. 1992.

- [Online]. Available: https://www.diecasting.org/archive/erc/ERC-92-61.pdf

- [73] D. J. Armentrout, J. Brevick, and T. Altan, “Investigation of the Slow Shot Phase to Minimize Entrapped Air in Cold Chamber Die Casting,” The Ohio State University, NSF Engineering Research Center for Net Shape Manufacturing, ERC/NSM-C-93-19, Jun. 1993.

- [Online]. Available: https://www.diecasting.org/archive/erc/ERC-93-19.pdf

- [74] M. C. Thome and J. Brevick, “Optimal Slow Shot Profiles in Cold Chamber Die Casting,” The Ohio State University, NSF Engineering Research Center for Net Shape Manufacturing, ERC/NSM-C95-14, Dec. 1993.

- [Online]. Available: https://www.diecasting.org/archive/erc/ERC-95-14.pdf

- [75] M. C. Thome, J. Brevick, and Y.-L. Chu, “Modeling the Effect of Shot Plunger Acceleration on Wave Formation and Air Entrapment in Cold Chamber DIe Casting (A Progress Report),” The Ohio State University, NSF Engineering Research Center for Net Shape Manufacturing, ERC/NSM-C94-04, Dec. 1993.

- [Online]. Available: https://www.diecasting.org/archive/erc/ERC-94-04.pdf

- [76] M. Thome and J. R. Brevick, “Optimal Slow Shot Velocity Profiles For Cold Chamber Die Casting,” Indianapolis, IN, Oct. 1995, pp. 53–59.

- [Online]. Available: http://www.diecasting.org/archive/transactions/T95-024.pdf

- [77] A. V. Deshpande, “Evaluation of Slow Shot Acceleration on Gas Porosity in Medium Sized Diecast Components,” Master of Science, The Ohio State University, 1999.

- [Online]. Available: https://www.diecasting.org/archive/erc/ERC-99-01.pdf

- [78] G. V. Sheffer, “Direct Recording In The Die Casting Industry,” North American Die Casting Association Archive, 64–040d, 1964.

- [Online]. Available: http://www.diecasting.org/archive/reports/64-040d.pdf

- [79] L. A. Bartling, “Recording instrumentation a valuable die casting tool,” North American Die Casting Association Archive, 66–201, 1966.

- [Online]. Available: https://www.diecasting.org/archive/reports/66-201.pdf

- [80] R. Moore, “Monitoring the Die-Casting Process,” North American Die Casting Association Archive, 69–011, 1969.

- [Online]. Available: https://www.diecasting.org/archive/reports/69-011.pdf

- [81] J. R. Vann, “A Building Block Approach to Shot End Monitoring and Control,” Die Casting Engineer, no. September-October 1981, pp. 15–26, 1981.

- [Online]. Available: https://www.diecasting.org/archive/dce/98116.pdf

- [82] J. R. Vann, “Automatic Shot Control with Computer Monitoring and Programming for Increased Productivity in Die Casting,” Die Casting Engineer, no. March/April 1985, pp. 28–40, 1985.

- [Online]. Available: https://www.diecasting.org/archive/dce/38528.pdf

- [83] L. X. Kong, F. H. She, W. M. Gao, S. Nahavandi, and P. D. Hodgson, “Integrated optimization system for high pressure die casting processes,” Journal of Materials Processing Technology, vol. 201, no. 1–3, pp. 629–634, May 2008, doi: 10.1016/j.jmatprotec.2007.11.250.

- [84] I. Pastor-Lopez, I. Santos, A. Santamaria-Ibirika, M. Salazar, J. de-la-Pena-Sordo, and P. G. Bringas, “Machine-learning-based surface defect detection and categorisation in high-precision foundry,” in 2012 7th IEEE Conference on Industrial Electronics and Applications (ICIEA), Singapore, Singapore, Jul. 2012, pp. 1359–1364. doi: 10.1109/ICIEA.2012.6360934.

- [85] A. E. Kopper and D. Apelian, “Predicting Quality of Castings via Supervised Learning Method,” Inter Metalcast, Apr. 2021, doi: 10.1007/s40962-021-00606-7.

- [86] N. Gramegna and F. Bonollo, Smart Control and Cognitive System applied to the HPDC Foundry 4.0. MUSIC Consortium, 2016.

- [87] K. J. Rogers, G. Savage, and B. Cooper, “Experiments With a New Generation Shot Monitoring System in High-Pressure Die Casting,” Die Casting Engineer, no. January/February 2000, pp. 54– 62, 2000.

- [Online]. Available: https://www.diecasting.org/archive/dce/10054.pdf

- [88] G. Savage, M. Gershenzon, and K. J. Rogers, “The Role of Pressure in High Pressure Die Casting,” in NADCA Congress, Cincinnati, OH, Oct. 2001, vol. T01-053, pp. 151–156.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T01-053.pdf

- [89] W. R. McAlister, “Continuous Process Monitoring Leads to Reduced Scrap and Shorter Cycle Times,” Die Casting Engineer, vol. July/August 1998, pp. 14–20, 1998.

- [Online]. Available: https://www.diecasting.org/archive/dce/79814.pdf

- [90] R. A. Miller and A. K. Monroe, “Benefits and Limitations of Time-varying Fast Shot Profiles,” Atlanta, GA, Sep. 2017, vol. T17-092.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T17-092.pdf

- [91] M. Winkler, L. Kallien, and T. Feyertag, “Correlation between Process Parameters and Quality Characteristics in Aluminum High Pressure Die Casting,” vol. T15-022.

- [Online]. Available: http://www.diecasting.org/archive/transactions/T15-022.pdf

- [92] A. E. Kopper, “Knowledge Creation via Data Analytics in a High Pressure Die Casting Operation,” Worcester Polytechnic Institute, 2020.

- [Online]. Available: https://digital.wpi.edu/concern/etds/3484zk755

- [93] D. Blondheim, Jr. and A. Monroe, “Macro Porosity Formation - A Study in High Pressure Die Casting,” International Journal of Metalcasting, 2021, doi: https://doi.org/10.1007/s40962-021- 00602-x.

- [94] J. Brevick, Die Casting Porosity Guidebook. North American Die Casting Association, 2008.

- [95] W. G. Walkington, Die Casting Defects: Causes and Solutions. Rosemont, IL: North American Die Casting Association, 1997.

- [96] D. Twarog, “State of the Industry 2012.” North American Die Casting Association, Feb. 2012.

- [Online]. Available: https://www.diecasting.org/archive/dce/212online2.pdf

- [97] S. Viswanathan et al., Eds., “Shrinkage Porosity and Gas Porosity,” in Casting, ASM International, 2008, pp. 370–374. doi: 10.31399/asm.hb.v15.a0005222.

- [98] P. D. Lee, A. Chirazi, and D. See, “Modeling microporosity in aluminum–silicon alloys: a review,” Journal of Light Metals, vol. 1, no. 1, pp. 15–30, Feb. 2001, doi: 10.1016/S1471-5317(00)00003-1.

- [99] J. Campbell, Castings, 2. ed. Oxford: Butterworth-Heinemann, 2003.

- [100] E. Fiorese, F. Bonollo, G. Timelli, L. Arnberg, and E. Gariboldi, “New Classification of Defects and Imperfections for Aluminum Alloy Castings,” Inter Metalcast, vol. 9, no. 1, pp. 55–66, Jan. 2015, doi: 10.1007/BF03355602.

- [101] R. Atwood, “A Combined Cellular Automata and Diffusion Model for the Prediction of Porosity Formation During Solidification,” University of London, 2001.

- [102] I. Brill, B. Kappes, and S. Midson, “An Initial Evaluation of CT Scanning for Measuring and Characterizing Porosity in Aluminum Die Castings,” Indianapolis, IN, Oct. 2018, vol. T18-083.

- [Online]. Available: http://www.diecasting.org/archive/transactions/T18-083.pdf

- [103] M. Weidt, R. A. Hardin, C. Garb, J. Rosc, R. Brunner, and C. Beckermann, “Prediction of porosity characteristics of aluminium castings based on X-ray CT measurements,” International Journal of Cast Metals Research, pp. 1–19, May 2018, doi: 10.1080/13640461.2018.1467105.

- [104] C. Gu, Y. Lu, and A. A. Luo, “Three-dimensional visualization and quantification of microporosity in aluminum castings by X-ray micro-computed tomography,” Journal of Materials Science & Technology, vol. 65, pp. 99–107, Feb. 2021, doi: 10.1016/j.jmst.2020.03.088.

- [105] H. Cao, M. Hao, C. Shen, and P. Liang, “The influence of different vacuum degree on the porosity and mechanical properties of aluminum die casting,” Vacuum, vol. 146, pp. 278–281, Dec. 2017, doi: 10.1016/j.vacuum.2017.09.048.

- [106] X. P. Niu, B. H. Hu, I. Pinwill, and H. Li, “Vacuum assisted high pressure die casting of aluminium alloys,” Journal of Materials Processing Technology, vol. 105, no. 1–2, pp. 119–127, Sep. 2000, doi: 10.1016/S0924-0136(00)00545-8.

- [107] Y. Zhang, E. Lordan, K. Dou, S. Wang, and Z. Fan, “Influence of porosity characteristics on the variability in mechanical properties of high pressure die casting (HPDC) AlSi7MgMn alloys,” Journal of Manufacturing Processes, vol. 56, pp. 500–509, Aug. 2020, doi: 10.1016/j.jmapro.2020.04.071.

- [108] J. A. Dantzig and M. Rappaz, Solidification, 1 st. EPFL Press, 2009.

- [109] J. Huang and J. G. Conley, “Modeling of Microporosity Evolution During Solidification Processes,” in Review of Progress in Quantitative Nondestructive Evaluation, D. O. Thompson and D. E. Chimenti, Eds. Boston, MA: Springer US, 1998, pp. 1839–1846. doi: 10.1007/978-1-4615-5339- 7_238.

- [110] T. Liang, C. Mobley, and N. Tsumagari, “The Effects of Shot Delay Time on the Microstructures and Mechanical Properties of a Die Cast Aluminum Alloy,” presented at the Die Casting Toward The Future, Rosemont, IL, Oct. 2002.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T02-053.pdf

- [111] B. Zhang, S. L. Cockcroft, D. M. Maijer, J. D. Zhu, and A. B. Phillion, “Casting defects in lowpressure die-cast aluminum alloy wheels,” JOM, vol. 57, no. 11, pp. 36–43, Nov. 2005, doi: 10.1007/s11837-005-0025-1.

- [112] K. D. Carlson and C. Beckermann, “Prediction of Shrinkage Pore Volume Fraction Using a Dimensionless Niyama Criterion,” Metall and Mat Trans A, vol. 40, no. 1, pp. 163–175, Jan. 2009, doi: 10.1007/s11661-008-9715-y.

- [113] G. K. Sigworth, “Shrinkage, Feeding and Riser Design,” AFS Transactoins 2014, vol. 14–002, pp. 25–36, 2014.

- [114] M. Shabani and A. Mazahery, “Prediction of Mechanical Properties of Cast A356 Alloy as a Function of Microstructure and Cooling Rate,” Archives of Metallurgy and Materials, vol. 56, no. 3, Jan. 2011, doi: 10.2478/v10172-011-0073-1.

- [115] M. Easton, C. Davidson, and D. St John, “Effect of Alloy Composition on the Dendrite Arm Spacing of Multicomponent Aluminum Alloys,” Metall and Mat Trans A, vol. 41, no. 6, pp. 1528– 1538, Jun. 2010, doi: 10.1007/s11661-010-0183-9.

- [116] J. Cho and C. Kim, “THE RELATIONSHIP BETWEEN DENDRITE ARM SPACING AND COOLING RATE OF Al-Si CASTING ALLOYS IN HIGH PRESSURE DIE CASTING,” InternationalJournal ofMetalcasting, vol. 8, no. 1, pp. 49–55, 2014, doi: https://doi.org/10.1007/BF03355571.

- [117] “SRE MAX,” Bosello High Technology , a ZEISS company. https://bosello.eu/products/sre-max/ (accessed Dec. 29, 2020).

- [118] “Phoenix Vtomex C | 3D CT Scanner (Mini Focus),” Waygate Technologies. https://www.bakerhughesds.com/industrial-x-ray-ct-scanners/phoenix-vtomex-c-ct (accessed Dec. 29, 2020).

- [119] “Xradia 610 & 620 Versa.” https://www.zeiss.com/microscopy/us/products/x-ray-microscopy/zeissxradia-610-and-620-versa.html (accessed Dec. 29, 2020).

- [120] T. J. Schorn, Improving the Effectiveness of Visual Inspection. Schaumburg, IL USA: American Foundry Society, 2018.

- [121] J. F. Koretz and G. H. Handelman, “How the Human Eye Focuses,” Sci Am, vol. 259, no. 1, pp. 92– 99, Jul. 1988, doi: 10.1038/scientificamerican0788-92.

- [122] J. Schindelin et al., “Fiji: an open-source platform for biological-image analysis,” Nat Methods, vol. 9, no. 7, pp. 676–682, Jul. 2012, doi: 10.1038/nmeth.2019.

- [123] S. Preibisch, S. Saalfeld, J. Schindelin, and P. Tomancak, “Software for bead-based registration of selective plane illumination microscopy data,” Nat Methods, vol. 7, no. 6, pp. 418–419, Jun. 2010, doi: 10.1038/nmeth0610-418.

- [124] “Standard Reference Radiographs for Inspection of Aluminum and Magnesium Die Castings E505- 15.” ASTM International, 2015. doi: 10.1520/E0505-15.

- [125] S. S. Shapiro and M. B. Wilk, “An Analysis of Variance Test for Normality (Complete Samples),” Biometrika, vol. Vol. 52, pp. 591–611, Dec. 1965,

- [Online]. Available: https://www.jstor.org/stable/2333709

- [126] F. Wilcoxon, “Individual Comparisons by Ranking Methods,” Biometrics Bulletin, vol. 1, no. No. 6, pp. 80–83, Dec. 1945.

- [127] MAGMAsoft. Kackerstrasse 11, 52072 Aachen, Germany: MAGMA Gmbh, 2019.

- [128] M. R. Brand, “An examination of certain Bayesian methods used in reliability analysis,” Reliability Engineering, vol. 1, no. 2, pp. 115–125, Oct. 1980, doi: 10.1016/0143-8174(80)90003-7.

- [129] S. G. Lee and A. M. Gokhale, “Formation of gas induced shrinkage porosity in Mg-alloy highpressure die-castings,” Scripta Materialia, vol. 55, no. 4, pp. 387–390, Aug. 2006, doi: 10.1016/j.scriptamat.2006.04.040.

- [130] F. Bonollo, N. Gramegna, and G. Timelli, “High-Pressure Die-Casting: Contradictions and Challenges,” JOM, vol. 67, no. 5, pp. 901–908, May 2015, doi: 10.1007/s11837-015-1333-8.

- [131] C. H. Cáceres and B. I. Selling, “Casting defects and the tensile properties of an AlSiMg alloy,” Materials Science and Engineering: A, vol. 220, no. 1–2, pp. 109–116, Dec. 1996, doi: 10.1016/S0921-5093(96)10433-0.

- [132] R. Lumley, N. Deeva, and M. Gershenzon, “An Evaluation of Quality Parameters for High Pressure Die Castings,” Inter Metalcast, vol. 5, no. 3, pp. 37–56, Jul. 2011, doi: 10.1007/BF03355517.

- [133] D. Blondheim, Jr., “Improving Manufacturing Applications of Machine Learning by Understanding Defect Classification and the Critical Error Threshold,” Inter Metalcast, Jun. 2021, doi: 10.1007/s40962-021-00637-0.

- [134] Y. LeCun et al., “Handwritten Digit Recognition with a Back-Propagation Network,” 1990, pp. 396–404.

- [135] S. Lalmuanawma, J. Hussain, and L. Chhakchhuak, “Applications of machine learning and artificial intelligence for Covid-19 (SARS-CoV-2) pandemic: A review,” Chaos, Solitons & Fractals, vol. 139, p. 110059, Oct. 2020, doi: 10.1016/j.chaos.2020.110059.

- [136] “The transformative potential of AI in the manufacturing industry - Microsoft Industry Blogs.” https://cloudblogs.microsoft.com/industry-blog/manufacturing/2017/09/25/the-transformativepotential-of-ai-in-the-manufacturing-industry/ (accessed Nov. 27, 2020).

- [137] “Bringing Intelligence to Industrial Manufacturing Through AWS IoT and Machine Learning | AWS Partner Network (APN) Blog.” https://aws.amazon.com/blogs/apn/bringing-intelligence-toindustrial-manufacturing-through-aws-iot-and-machine-learning/ (accessed Nov. 27, 2020).

- [138] P. K. Tseng, “Smart Manufacturing Becomes Key to Enterprise Survival in Post-Pandemic Era with Forecasted Revenue of US$400 Billion in 2024, Says TrendForce,” Aug. 17, 2020. https://www.trendforce.com/presscenter/news/20200817-10437.html (accessed Nov. 27, 2020).

- [139] “Thriving in an AI World.” KPMG, Apr. 15, 2021.

- [Online]. Available: https://info.kpmg.us/content/dam/info/en/newsperspectives/pdf/2021/Updated%204.15.21%20-%20Thriving%20in%20an%20AI%20world.pdf

- [140] G. Rebala, A. Ravi, and S. Churiwala, An Introduction to Machine Learning. Cham: Springer International Publishing, 2019. doi: 10.1007/978-3-030-15729-6.

- [141] R. Fernandes de Mello and M. Antonelli Ponti, Machine Learning: A Practical Approach on the Statistical Learning Theory. Cham: Springer International Publishing, 2018. doi: 10.1007/978-3- 319-94989-5.

- [142] J. M. Juran, Ed., Juran’s quality handbook, 5. ed. New York, NY: McGraw-Hill, 1999.

- [143] J. J. Sheehan and C. G. Drury, “The analysis of industrial inspection,” Applied Ergonomics, vol. 2, no. 2, pp. 74–78, Jun. 1971, doi: 10.1016/0003-6870(71)90073-1.

- [144] C. G. Drury, “The effect of speed of working on industrial inspection accuracy,” Applied Ergonomics, vol. 4, no. 1, pp. 2–7, Mar. 1973, doi: 10.1016/0003-6870(73)90002-1.

- [145] C. G. Drury and M.-J. Wang, “Are Research Results in Inspection Task Specific?,” Proceedings of the Human Factors Society Annual Meeting, vol. 30, no. 5, pp. 476–480, Sep. 1986, doi: 10.1177/154193128603000515.

- [146] C.-F. Chi, “The human as an optimizer in inspection,” State University of New York, Buffalo, NY, 1990.

- [147] A. Fernández, S. García, and F. Herrera, “Addressing the Classification with Imbalanced Data: Open Problems and New Challenges on Class Distribution,” in Hybrid Artificial Intelligent Systems, vol. 6678, E. Corchado, M. Kurzyński, and M. Woźniak, Eds. Berlin, Heidelberg: Springer Berlin Heidelberg, 2011, pp. 1–10. doi: 10.1007/978-3-642-21219-2_1.

- [148] S. Viswanathan et al., Eds., “High-Pressure Die Casting,” in Casting, ASM International, 2008, pp. 715–718. doi: 10.31399/asm.hb.v15.a0005266.

- [149] J. Folk, “The U.S. Aluminum Casting Industry,” Die Casting Engineer, vol. May 2015, pp. 24–33, May 2015.

- [Online]. Available: https://www.diecasting.org/archive/dce/51524.pdf

- [150] V. Khalajzadeh, K. D. Carlson, D. G. Backman, and C. Beckermann, “A Pore-Centric Model for Combined Shrinkage and Gas Porosity in Alloy Solidification,” Metall and Mat Trans A, vol. 48, no. 4, pp. 1797–1816, Apr. 2017, doi: 10.1007/s11661-016-3940-6.

- [151] P. F. Ostwald and J. Huang, “A Method for Optimal Tolerance Selection,” Journal of Engineering for Industry, vol. 99, no. 3, pp. 558–565, Aug. 1977, doi: 10.1115/1.3439279.

- [152] C. Zhang, H. P. Wang, and J. K. Li, “Simultaneous Optimization of Design and Manufacturing — Tolerances with Process (Machine) Selection,” CIRP Annals, vol. 41, no. 1, pp. 569–572, 1992, doi: 10.1016/S0007-8506(07)61270-0.

- [153] A. Jeang, “Tolerance chart optimization for quality and cost,” International Journal of Production Research, vol. 36, no. 11, pp. 2969–2983, Nov. 1998, doi: 10.1080/002075498192238.

- [154] M. D. Al-Ansary and I. M. Deiab, “Concurrent optimization of design and machining tolerances using the genetic algorithms method,” International Journal of Machine Tools and Manufacture, vol. 37, no. 12, pp. 1721–1731, Dec. 1997, doi: 10.1016/S0890-6955(97)00033-3.

- [155] S. A. Irani, R. O. Mittal, and E. A. Lehtihet, “Tolerance chart optimization,” International Journal of Production Research, vol. 27, no. 9, pp. 1531–1552, Sep. 1989, doi: 10.1080/00207548908942638.

- [156] A. N. Haq, K. Sivakumar, R. Saravanan, and V. Muthiah, “Tolerance design optimization of machine elements using genetic algorithm,” Int J Adv Manuf Technol, vol. 25, no. 3–4, pp. 385– 391, Feb. 2005, doi: 10.1007/s00170-003-1855-z.

- [157] American Society of Mechanical Engineers and American National Standards Institute, Dimensioning and tolerancing: engineering drawing and related documentation practices. New York: American Society of Mechanical Engineers, 2019.

- [158] J. D. Meadows, Geometric Dimensioning and Tolerancing: Applications, Analysis & Measurement

- [per ASME Y14.5-2009]. James D. Meadows & Associated, Inc., 2009.

- [159] D. Steiner and R. Katz, “Measurement Techniques for the Inspection of Porosity Flaws on Machined Surfaces,” Journal of Computing and Information Science in Engineering, vol. 7, no. 1, pp. 85–94, Mar. 2007, doi: 10.1115/1.2424244.

- [160] S. J. Świłło and M. Perzyk, “Automatic inspection of surface defects in die castings after machining,” Archives of Foundry Engineering, vol. Volume 11, no. Special Issue 3/2011, pp. 231– 236, 2011.

- [161] F. Peters, R. Stone, K. Watts, P. Zhon, and A. Clemons, “Visual Inspection of Casting Surfaces,” Transactions of the American Foundry Society, pp. 45–52, 2013.

- [162] D. H. Harris and F. B. Chaney, Human Factors in Quality Assurance. New York: John Wiley & Sons Inc, 1969.

- [163] S. B. Kotsiantis, “Supervised Machine Learning: A Review of Classification Techniques,” Informatica, vol. 31, no. 3, pp. 249–269, Oct. 2007.

- [164] T. Hastie, R. Tibshirani, and J. Friedman, The Elements of Statistical Learning. New York, NY: Springer New York, 2009. doi: 10.1007/978-0-387-84858-7.

- [165] Y. Wang, D. Zou, J. Yi, J. Bailey, X. Ma, and Q. Gu, “IMPROVING ADVERSARIAL ROBUSTNESS REQUIRES REVISITING MISCLASSIFIED EXAMPLES,” Virtual Conference, 2020, p. 14. Accessed: Mar. 01, 2021.

- [Online]. Available: https://openreview.net/forum?id=rklOg6EFwS

- [166] M. R. Smith and T. Martinez, “Improving classification accuracy by identifying and removing instances that should be misclassified,” in The 2011 International Joint Conference on Neural Networks, San Jose, CA, USA, Jul. 2011, pp. 2690–2697. doi: 10.1109/IJCNN.2011.6033571.

- [167] D. Chicco and G. Jurman, “The advantages of the Matthews correlation coefficient (MCC) over F1 score and accuracy in binary classification evaluation,” BMC Genomics, vol. 21, no. 1, p. 6, Dec. 2020, doi: 10.1186/s12864-019-6413-7.

- [168] D. Powers, “Evaluation: From Precision, Recall and F-Factor to ROC, Informedness, Markedness & Correlation,” Mach. Learn. Technol., vol. 2, p. 25, 2008,

- [Online]. Available: https://arxiv.org/abs/1504.00854

- [169] D. Blondheim, Jr. and S. Bhowmik, “Time-Series Analysis and Anomaly Detection of HighPressure Die Casting Shot Profiles,” Die Casting Engineer, pp. 14–18, Nov. 2019.

- [Online]. Available: http://www.diecasting.org/archive/dce/111914.pdf

- [170] P. Patel, M. I. Ali, and A. Sheth, “From Raw Data to Smart Manufacturing: AI and Semantic Web of Things for Industry 4.0,” IEEE Intell. Syst., vol. 33, no. 4, pp. 79–86, Jul. 2018, doi: 10.1109/MIS.2018.043741325.

- [171] R. S. Peres, X. Jia, J. Lee, K. Sun, A. W. Colombo, and J. Barata, “Industrial Artificial Intelligence in Industry 4.0 - Systematic Review, Challenges and Outlook,” IEEE Access, vol. 8, pp. 220121– 220139, 2020, doi: 10.1109/ACCESS.2020.3042874.

- [172] A. Bécue, I. Praça, and J. Gama, “Artificial intelligence, cyber-threats and Industry 4.0: challenges and opportunities,” Artif Intell Rev, vol. 54, no. 5, pp. 3849–3886, Jun. 2021, doi: 10.1007/s10462- 020-09942-2.

- [173] A. B. Simmons and S. G. Chappell, “Artificial intelligence-definition and practice,” IEEE J. Oceanic Eng., vol. 13, no. 2, pp. 14–42, Apr. 1988, doi: 10.1109/48.551.

- [174] S. J. Russell, P. Norvig, and E. Davis, Artificial intelligence: a modern approach, 3rd ed. Upper Saddle River: Prentice Hall, 2010.

- [175] I. Goodfellow, Y. Bengio, and A. Courville, Deep learning. Cambridge, Massachusetts: The MIT Press, 2016.

- [176] T. Sasakawa, J. Hu, and K. Hirasawa, “A brainlike learning system with supervised, unsupervised, and reinforcement learning,” Elect. Eng. Jpn., vol. 162, no. 1, pp. 32–39, Jan. 2008, doi: 10.1002/eej.20600.

- [177] H. Oliff, Y. Liu, M. Kumar, M. Williams, and M. Ryan, “Reinforcement learning for facilitating human-robot-interaction in manufacturing,” Journal of Manufacturing Systems, vol. 56, pp. 326– 340, Jul. 2020, doi: 10.1016/j.jmsy.2020.06.018.

- [178] L. Wang et al., “Dynamic job-shop scheduling in smart manufacturing using deep reinforcement learning,” Computer Networks, vol. 190, p. 107969, May 2021, doi: 10.1016/j.comnet.2021.107969.

- [179] D. Blondheim, Jr., “Utilizing Machine Learning Autoencoders to Detect Anomalies in Time-Series Data,” presented at the 2021 NADCA Congress and Exposition, Indianapolis, IN, Oct. 2021.

- [180] S. Žapčević and P. Butala, “Adaptive process control based on a self-learning mechanism in autonomous manufacturing systems,” Int J Adv Manuf Technol, vol. 66, no. 9–12, pp. 1725–1743, Jun. 2013, doi: 10.1007/s00170-012-4453-0.

- [181] S. Profanter, A. Tekat, K. Dorofeev, M. Rickert, and A. Knoll, “OPC UA versus ROS, DDS, and MQTT: Performance Evaluation of Industry 4.0 Protocols,” in 2019 IEEE International Conference on Industrial Technology (ICIT), Melbourne, Australia, Feb. 2019, pp. 955–962. doi: 10.1109/ICIT.2019.8755050.

- [182] M. Silveira Rocha, G. Serpa Sestito, A. Luis Dias, A. Celso Turcato, and D. Brandao, “Performance Comparison Between OPC UA and MQTT for Data Exchange,” in 2018 Workshop on Metrology for Industry 4.0 and IoT, Brescia, Apr. 2018, pp. 175–179. doi: 10.1109/METROI4.2018.8428342.

- [183] G. Büchi, M. Cugno, and R. Castagnoli, “Smart factory performance and Industry 4.0,” Technological Forecasting and Social Change, vol. 150, p. 119790, Jan. 2020, doi: 10.1016/j.techfore.2019.119790.

- [184] Y.-H. Choi and S.-H. Choi, “A Study of Crossing the Chasm in applying Smart Factory System for SMEs,” International Journal of Pure and Applied Mathematics, vol. 118, no. No 19, pp. 469–487, Jan. 2018,

- [Online]. Available: http://www.ijpam.eu

- [185] M. Khan, X. Wu, X. Xu, and W. Dou, “Big data challenges and opportunities in the hype of Industry 4.0,” in 2017 IEEE International Conference on Communications (ICC), Paris, France, May 2017, pp. 1–6. doi: 10.1109/ICC.2017.7996801.

- [186] A. Khan and K. Turowski, “A Survey of Current Challenges in Manufacturing Industry and Preparation for Industry 4.0,” in Proceedings of the First International Scientific Conference “Intelligent Information Technologies for Industry” (IITI’16), vol. 450, A. Abraham, S. Kovalev, V. Tarassov, and V. Snášel, Eds. Cham: Springer International Publishing, 2016, pp. 15–26. doi: 10.1007/978-3-319-33609-1_2.

- [187] T. Wuest, C. Irgens, and K.-D. Thoben, “An approach to monitoring quality in manufacturing using supervised machine learning on product state data,” J Intell Manuf, vol. 25, pp. 1167–1180, 2014, doi: 10.1007/s10845-013-0761-y.

- [188] S. Sun, X. Zheng, J. Villalba-Díez, and J. Ordieres-Meré, “Data Handling in Industry 4.0: Interoperability Based on Distributed Ledger Technology,” Sensors, vol. 20, no. 11, p. 3046, May 2020, doi: 10.3390/s20113046.

- [189] R. Sahal, J. G. Breslin, and M. I. Ali, “Big data and stream processing platforms for Industry 4.0 requirements mapping for a predictive maintenance use case,” Journal of Manufacturing Systems, vol. 54, pp. 138–151, Jan. 2020, doi: 10.1016/j.jmsy.2019.11.004.

- [190] K. Villalobos, V. J. Ramírez-Durán, B. Diez, J. M. Blanco, A. Goñi, and A. Illarramendi, “A three level hierarchical architecture for an efficient storage of industry 4.0 data,” Computers in Industry, vol. 121, p. 103257, Oct. 2020, doi: 10.1016/j.compind.2020.103257.

- [191] F. Y. Kuo and I. H. Sloan, “Lifting the Curse of Dimensionality,” Notices of the AMS, vol. 52, no. 11, pp. 1320–1329, 2005.

- [192] G. Hughes, “On the mean accuracy of statistical pattern recognizers,” IEEE Trans. Inform. Theory, vol. 14, no. 1, pp. 55–63, Jan. 1968, doi: 10.1109/TIT.1968.1054102.

- [193] P. Domingos, “A few useful things to know about machine learning,” Commun. ACM, vol. 55, no. 10, pp. 78–87, Oct. 2012, doi: 10.1145/2347736.2347755.

- [194] F. Provost, “Machine Learning from Imbalanced Data Sets 101,” in AAAI Technical Report WS-00- 05, 2000, p. 3.

- [Online]. Available: https://www.aaai.org/Papers/Workshops/2000/WS-00- 05/WS00-05-001.pdf

- [195] M. Kuhn and K. Johnson, Applied Predictive Modeling. New York, NY: Springer New York, 2013. doi: 10.1007/978-1-4614-6849-3.

- [196] A. Paleyes, R.-G. Urma, and N. D. Lawrence, “Challenges in Deploying Machine Learning: a Survey of Case Studies,” arXiv:2011.09926

- [cs], Jan. 2021, Accessed: Feb. 07, 2021.

- [Online]. Available: http://arxiv.org/abs/2011.09926

- [197] L. Breiman, “Random Forests,” Machine Learning, vol. 45, no. 1, pp. 5–32, 2001, doi: 10.1023/A:1010933404324.

- [198] S. Kuutti, R. Bowden, Y. Jin, P. Barber, and S. Fallah, “A Survey of Deep Learning Applications to Autonomous Vehicle Control,” IEEE Trans. Intell. Transport. Syst., vol. 22, no. 2, pp. 712–733, Feb. 2021, doi: 10.1109/TITS.2019.2962338.

- [199] A. Kuusk and J. Gao, “Factors for successfully integrating operational and information technologies,” in 2015 Portland International Conference on Management of Engineering and Technology (PICMET), Portland, OR, USA, Aug. 2015, pp. 1513–1523. doi: 10.1109/PICMET.2015.7273136.

- [200] E. J. M. Colbert and A. Kott, Eds., Cyber-security of SCADA and Other Industrial Control Systems, vol. 66. Cham: Springer International Publishing, 2016. doi: 10.1007/978-3-319-32125-7.

- [201] L. Thames and D. Schaefer, Eds., Cybersecurity for Industry 4.0: Analysis for Design and Manufacturing. Cham: Springer International Publishing, 2017. doi: 10.1007/978-3-319-50660-9.

- [202] G. Culot, F. Fattori, M. Podrecca, and M. Sartor, “Addressing Industry 4.0 Cybersecurity Challenges,” IEEE Eng. Manag. Rev., vol. 47, no. 3, pp. 79–86, Sep. 2019, doi: 10.1109/EMR.2019.2927559.

- [203] M. Lezzi, M. Lazoi, and A. Corallo, “Cybersecurity for Industry 4.0 in the current literature: A reference framework,” Computers in Industry, vol. 103, pp. 97–110, Dec. 2018, doi: 10.1016/j.compind.2018.09.004.

- [204] P. O’Donovan, K. Leahy, K. Bruton, and D. T. J. O’Sullivan, “Big data in manufacturing: a systematic mapping study,” Journal of Big Data, vol. 2, no. 1, p. 20, Dec. 2015, doi: 10.1186/s40537-015-0028-x.

- [205] M. Fahmideh and G. Beydoun, “Big data analytics architecture design—An application in manufacturing systems,” Computers & Industrial Engineering, vol. 128, pp. 948–963, Feb. 2019, doi: 10.1016/j.cie.2018.08.004.

- [206] I. Nunes and D. Jannach, “A systematic review and taxonomy of explanations in decision support and recommender systems,” User Model User-Adap Inter, vol. 27, no. 3–5, pp. 393–444, Dec. 2017, doi: 10.1007/s11257-017-9195-0.

- [207] C. Rudin and K. L. Wagstaff, “Machine learning for science and society,” Mach Learn, vol. 95, no. 1, pp. 1–9, Apr. 2014, doi: 10.1007/s10994-013-5425-9.

- [208] N. Werts and M. Adya, “Data Mining in Healthcare: Issues and a Research Agenda,” in AMCIS 2000 Proceedings, 2000, pp. 94–97.

- [209] R. Boutaba et al., “A comprehensive survey on machine learning for networking: evolution, applications and research opportunities,” J Internet Serv Appl, vol. 9, no. 1, p. 16, Dec. 2018, doi: 10.1186/s13174-018-0087-2.

- [210] “NADCA - Schedule of Events.” https://www.diecasting.org/wcm/Meetings/Congress_and_Exposition/Schedule_of_Events/wcm/Me etings/Schedule_of_Events.aspx?hkey=03f18550-584d-4f4f-9e69-df3668429226 (accessed Sep. 22, 2021).

- [211] “AIM 2022: Home.” https://www.tms.org/portal/MEETINGS___EVENTS/TMS_Meetings___Events/Upcoming_TMS_ Meetings/AIM2022/portal/Meetings___Events/2022/AIM2022/default.aspx?hkey=7050d00c-58bb4f5c-854b-84486f96c37b (accessed Sep. 22, 2021).

- [212] “AI Course: Home.” https://www.tms.org/portal/Meetings___Events/2021/AIcourse/default.aspx (accessed Sep. 22, 2021).

- [213] F. von Hayek, “Friedrich von Hayek Prize Lecture,” NobelPrize.org, Dec. 11, 1974. https://www.nobelprize.org/prizes/economic-sciences/1974/hayek/lecture/ (accessed Aug. 22, 2021).

- [214] B. Marr, “A Short History of Machine Learning -- Every Manager Should Read,” Forbes, Feb. 19, 2016. https://www.forbes.com/sites/bernardmarr/2016/02/19/a-short-history-of-machine-learningevery-manager-should-read/

- [215] R Core Team, R: A language and environment for statistical computing. Vienna, Austria: R Foundation for Statistical Computing, 2016.

- [Online]. Available: https://www.R-project.org

- [216] B. Lantz, Machine Learning with R, 2nd edition. Packt Publishing Ltd., 2015.

- [217] E. Siegel, Predictive Analytic: the power to predict who will click, buy, lie or die. John Wiley & Sons Inc, 2013.

- [218] M. Kuhn, caret: Classification and Regression Training. 2017.

- [Online]. Available: https://CRAN.R-project.org/package=caret

- [219] W. N. Venables and B. D. Ripley, Modern Applied Statistics with S. New York, NY: Springer New York, 2002. doi: 10.1007/978-0-387-21706-2.

- [220] S. Fritsch and F. Guenther, neuralnet: Training of Neural Networks. 2017.

- [Online]. Available: https://CRAN.R-project.org/package=neuralnet

- [221] D. Meyer, E. Dimitriadou, K. Hornik, A. Weingessel, and F. Leisch, e1071: Misc Functions of the Department of Statistics, Probability Theory Group (Formerly: E1071), TU Wien. 2017.

- [Online]. Available: https://CRAN.R-project.org/package=e1071

- [222] J. Macqueen, “SOME METHODS FOR CLASSIFICATION AND ANALYSIS OF MULTIVARIATE OBSERVATIONS,” in Proceedings of 5th Berkeley Symposium on Mathematical Statistics and Probability, 1967, pp. 281–297.

- [223] P. Catterina and C. Raone, “Towards the ‘Total’ certification in diecasting process Thermographic monitoring and traceability with TOTAL THERMAL VISION (TTV),” 2013, vol. T13-041.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T13-041.pdf

- [224] L. X. Kong, F. H. She, S. Nahavandi, and L. H. Wang, “Thermal control with image processing and fuzzy controllers,” in Proceedings Joint 9th IFSA World Congress and 20th NAFIPS International Conference (Cat. No. 01TH8569), Vancouver, BC, Canada, 2001, vol. 3, pp. 1443–1449. doi: 10.1109/NAFIPS.2001.943761.

- [225] S. Simske, Meta-Algorithmics: Patterns for Robust, Low Cost, High Quality Systems. Wiley-IEEE Press, 2013.

- [226] W. A. Shewhart, Economic Control of Quality of Manufactured Products. New York, NY: D. Van Nostrand Company, Inc., 1931.

- [227] D. L. Simon and J. C. Lafeber, “Optimization of Die Casting Processes Using Infrared Thermography,” 2011, vol. T11-071.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T11-071.pdf

- [228] A. Reikher, H. Gerber, and A. Starobin, “Multi-Stage Plunger Deceleration System,” Atlanta, GA, May 2008, vol. T08-011.

- [Online]. Available: https://www.diecasting.org/archive/transactions/T08- 011.pdf

- [229] J. Liang and S. Parthasarathy, “Robust Contextual Outlier Detection: Where Context Meets Sparsity,” in Proceedings of the 25th ACM International on Conference on Information and Knowledge Management, Indianapolis Indiana USA, Oct. 2016, pp. 2167–2172. doi: 10.1145/2983323.2983660.

- [230] S. Tartaglia and J. Vandertouw, “Benchmarking Study Comparison of North American and Japanese Companies,” Die Casting Engineer, no. March/April 2000, pp. 104–109, 2000.

- [Online]. Available: https://www.diecasting.org/archive/dce/200104.pdf

- [231] K.-D. Thoben, S. Wiesner, and T. Wuest, “‘Industrie 4.0’ and Smart Manufacturing – A Review of Research Issues and Application Examples,” Int. J. Automation Technol., vol. 11, no. 1, pp. 4–16, Jan. 2017, doi: 10.20965/ijat.2017.p0004.

- [232] S. P. Udvardy, “2019 State of the Die Casting Industry,” Die Casting Engineer, no. January 2020, pp. 10–15, 2020.

- [Online]. Available: https://www.diecasting.org/archive/dce/12010.pdf

- [233] S. P. Udvardy, “2020 State of the Die Casting Industry,” Die Casting Engineer, vol. January 2021, pp. 8–13, 2021.

- [Online]. Available: https://www.diecasting.org/docs/information/stateoftheindustry-dcejan2021.pdf

- [234] A. Heidarian and M. J. Dinneen, “A Hybrid Geometric Approach for Measuring Similarity Level Among Documents and Document Clustering,” in 2016 IEEE Second International Conference on Big Data Computing Service and Applications (BigDataService), Oxford, United Kingdom, Mar. 2016, pp. 142–151. doi: 10.1109/BigDataService.2016.14.

- [235] S. Samarasinghe, Neural networks for applied sciences and engineering: from fundamentals to complex pattern recognition. Auerbach Publications, 2007.

- [236] D. Forsyth, Applied Machine Learning. Cham: Springer International Publishing, 2019. doi: 10.1007/978-3-030-18114-7.

- [237] W. Liu, Z. Wang, X. Liu, N. Zeng, Y. Liu, and F. E. Alsaadi, “A survey of deep neural network architectures and their applications,” Neurocomputing, vol. 234, pp. 11–26, Apr. 2017, doi: 10.1016/j.neucom.2016.12.038.

- [238] G. E. Hinton, “Reducing the Dimensionality of Data with Neural Networks,” Science, vol. 313, no. 5786, pp. 504–507, Jul. 2006, doi: 10.1126/science.1127647.

- [239] Y. LeCun, C. Cortes, and C. J. C. Burges, “The MNIST Database of handwritten digits.” http://yann.lecun.com/exdb/mnist/ (accessed Jun. 25, 2021).

- [240] “2.1 Million Manufacturing Jobs Could Go Unfilled by 2030,” NAM, May 04, 2021. https://www.nam.org/2-1-million-manufacturing-jobs-could-go-unfilled-by-2030-13743/ (accessed Sep. 04, 2021).

- [241] P. Wellener, V. Reyes, H. Ashton, and C. Moutray, “Creating pathways for tomorrow’s workforce today,” Deloitte Insights. https://www2.deloitte.com/us/en/insights/industry/manufacturing/manufacturing-industrydiversity.html (accessed Sep. 04, 2021).

List of Abbreviations

- AFS – American Foundry Society

- AI – Artificial Intelligence

- BoB – Best of Best

- CET – Critical Error Threshold

- CT Scanning – Computed Tomography Scanning

- HPDC – High Pressure Die Casting

- IIoT – Industrial Internet of Things

- IT – Information Technology

- INCOSE – International Council on Systems Engineering

- ML – Machine Learning

- MQTT – Message Queuing Telemetry Transport

- NADCA – North American Die Casting Association

- NN – Neural Network

- OPC UA – Open Platform Communications Unified Architecture

- OT – Operational Technology

- PLC – Programmable Logic Controller

- PSI – Pounds per Square Inch

- RPM – Revolutions per Minute

- SE – Systems Engineering

- SoS – Systems-of-Systems

- SVM – Support Vector Machine

- WoW – Worst of worst

Copyright:

- This material is David J. Blondheim, Jr.'s paper: Based on SYSTEM UNDERSTANDING OF HIGH PRESSURE DIE CASTING PROCESS AND DATA WITH MACHINE LEARNING APPLICATIONS.

- 본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

- Copyright © 2025 CASTMAN. All rights reserved.