본 기술 브리핑은 TU Suo, FAN Zi-tian, LIU Fu-chu, GONG Xiao-long이 Chinese Journal of Engineering(2017)에 발표한 "Preparation and properties of a binary composite water-soluble salt core for zinc alloy by die casting" 논문을 기반으로 하며, HPDC(고압 다이캐스팅) 전문가를 위해 CASTMAN의 전문가들이 요약 및 분석하였습니다.

키워드

- 주요 키워드: 아연 합금용 수용성 솔트 코어

- 보조 키워드: HPDC 아연 합금, 이원 복합 솔트 코어, 염화칼륨 질산칼륨 코어, 다이캐스팅 코어 강도, 복잡한 내부 공동 주조, 솔트 코어 특성

핵심 요약

- 과제: 복잡한 내부 공동(cavity)을 가진 아연 합금 다이캐스팅 부품의 제조는 큰 난제입니다. 기존의 코어(세라믹/모래)는 제거가 어렵고, 단일 성분 솔트 코어는 아연 합금의 높은 밀도를 견디기에는 너무 약하고 균열이 발생하기 쉽습니다.

- 방법: 연구진은 20%의 염화칼륨(KCl)과 80%의 질산칼륨(KNO₃) 혼합물을 사용하여 중력 주조 공법으로 새로운 이원 복합 수용성 솔트 코어(WSSC)를 개발했습니다.

- 핵심 성과: 이 복합 코어는 21.2 MPa의 굽힘 강도를 달성하여 기존 단일 솔트 코어보다 월등히 우수한 성능을 보였습니다. 또한, 표면이 매끄럽고 균열이 없으며, 제거가 용이하도록 우수한 수용성을 가집니다.

- 결론: 본 연구는 복잡하고 정교한 아연 합금 부품의 생산을 가능하게 하는 실행 가능한 고강도 솔트 코어를 제시하며, HPDC 분야에서 진보된 제품 설계의 새로운 문을 엽니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

수십 년간 엔지니어들은 정교한 내부 구조를 가진 아연 합금 다이캐스팅 부품 생산에 어려움을 겪어왔습니다. 아연 합금은 우수한 주조성과 기계적 특성을 제공하지만, 길고 가는 채널이나 복잡한 언더컷과 같은 형상을 만드는 것은 문제입니다. 기존의 모래나 세라믹 코어는 강도는 높지만, 특히 얇은 벽을 가진 주물에서 완성 후 제거하기가 매우 어렵습니다.

대안으로 제시된 수용성 솔트 코어는 잔류물 없이 쉽게 제거할 수 있다는 장점이 있습니다. 하지만 기존의 단일 성분 솔트 코어는 아연 합금 HPDC에 필요한 기계적 강도가 부족합니다. 아연은 알루미늄이나 마그네슘에 비해 밀도가 높아 용탕 주입 시 코어에 더 큰 힘을 가합니다. 이로 인해 코어가 파손되거나 균열이 발생하여 최종 부품의 치수 부정확성을 야기하는 경우가 많습니다. 본 연구는 아연 HPDC의 가혹한 공정을 견딜 만큼 강하면서도 쉽게 제거할 수 있는 솔트 코어에 대한 업계의 중요한 요구를 직접적으로 해결합니다.

접근법: 연구 방법론 분석

강도 문제를 해결하기 위해 연구진은 고융점의 염화칼륨(KCl)과 저융점의 질산칼륨(KNO₃)을 혼합하여 이원 복합 솔트 코어를 제작했습니다. [ABSTRACT]. 연구된 특정 조성은 20% KCl과 80% KNO₃(몰비)였습니다.

연구 방법은 다음과 같습니다:

- KCl과 KNO₃ 염을 혼합하여 전기로에서 용해시켰습니다.

- 용융된 염 혼합물을 예열된 강철 금형에 중력 주조하여 코어 테스트 샘플을 제작했습니다. [1.3.1].

- 이 복합 코어를 순수 KCl 및 순수 KNO₃로 만든 코어와 직접 비교하며 일련의 테스트를 수행했습니다.

- 주사전자현미경(SEM) 및 X선 회절(XRD)과 같은 고급 분석 기술을 사용하여 개선된 특성의 원인을 이해하기 위해 미세구조와 상(phase) 조성을 조사했습니다. [1.3.3, ABSTRACT].

성과: 주요 발견 및 데이터

연구 결과는 20% KCl-80% KNO₃ 이원 복합 코어가 단일 성분 코어에 비해 월등히 우수한 성능을 가지고 있음을 명확히 보여줍니다.

- 성과 1: 획기적으로 향상된 굽힘 강도: 복합 코어는 21.2 MPa의 굽힘 강도를 달성했습니다. 이는 순수 KCl 코어(4.01 MPa)보다 5배 이상, 순수 KNO₃ 코어(3.45 MPa)보다 6배 이상 강한 수치입니다. [Table 1]. 이 높은 강도는 아연 합금의 고압 주입을 견디는 데 매우 중요합니다.

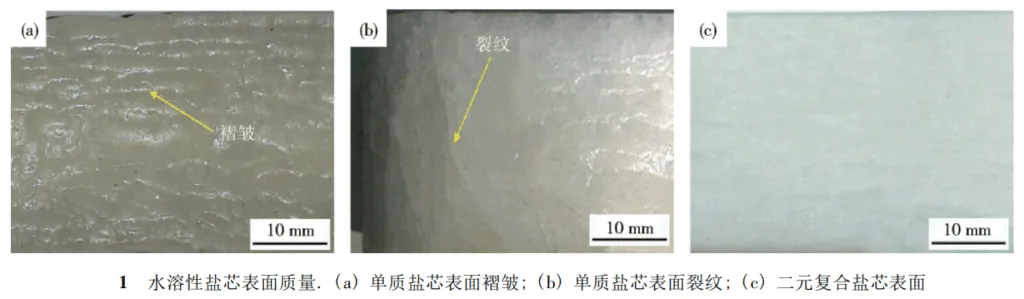

- 성과 2: 우수한 표면 품질: 육안 관찰 결과, 순수 솔트 코어는 심각한 표면 주름과 균열이 있었습니다. 반면, 이원 복합 코어는 표면이 매끄럽고 결함이 거의 없어 최종 주조 제품의 우수한 내부 표면 조도를 보장합니다. [Fig. 1].

- 성과 3: 최적화된 물리적 및 용해 특성: 복합 코어는 순수 코어보다 낮은 기공률(0.458%)을 보여 더 조밀하고 견고한 구조임을 나타냈습니다. [Table 1]. 또한 80°C의 물에서 208.63 kg·min⁻¹·m⁻³의 높은 수용해 속도를 유지하여 주조 후 빠르고 효율적인 제거를 보장합니다. [Table 1].

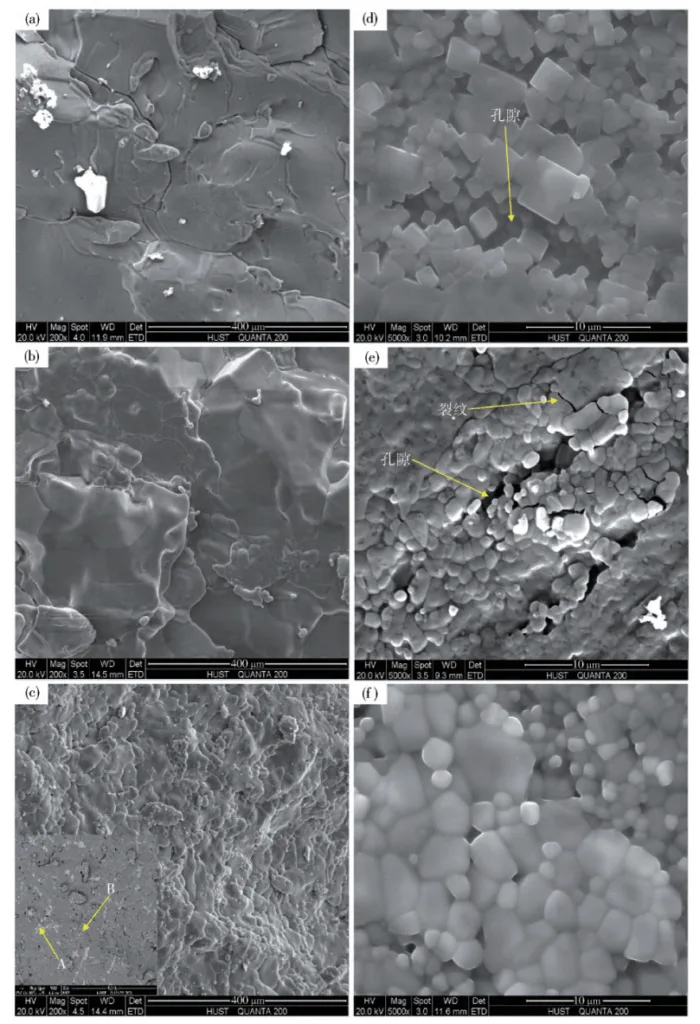

- 성과 4: 독특한 강화 메커니즘: SEM 분석 결과, 복합 코어의 높은 강도 원인이 밝혀졌습니다. 그 미세구조는 미세하고 서로 맞물린 결정립으로 구성되어 있습니다. 균열이 형성되려고 할 때, 이 구조는 균열이 방향을 틀어 훨씬 더 길고 복잡한 경로를 따라 이동하도록 강제하여 에너지를 분산시키고 파괴에 저항하게 합니다. 이는 순수 솔트 코어에서 보이는 취성적이고 직접적인 파괴 경로에 비해 상당한 개선입니다. [Fig. 4, Fig. 6].

귀사의 HPDC 제품을 위한 실질적 시사점

본 논문의 연구 결과는 아연 합금 부품 설계의 한계를 넘어서고자 하는 제조업체에 직접적이고 실행 가능한 시사점을 제공합니다.

- 부품 설계자: 21.2 MPa의 탁월한 굽힘 강도는 이전에는 안정적으로 주조할 수 없었던 더 복잡하고 가는 내부 통로를 가진 부품을 이제 자신 있게 설계할 수 있음을 의미합니다. 이는 더 큰 설계의 자유, 부품 통합, 그리고 더 높은 기능성을 가진 부품의 창출을 가능하게 합니다.

- 공정 엔지니어: 본 연구는 이 이원 복합 코어를 사용함으로써 주조 수율을 높일 수 있음을 시사합니다. 주입 중 균열 및 파손에 대한 저항성은 코어 관련 불량을 최소화합니다. 또한, 80°C에서 208.63 kg·min⁻¹·m⁻³에 달하는 높은 용해 속도는 더 빠르고 효율적인 코어 제거를 가능하게 하여 사이클 타임과 운영 비용을 절감할 수 있습니다. [Table 1].

- 품질 관리: 그림 1에서 볼 수 있듯이, 복합 코어의 매끄러운 표면은 최종 아연 주물의 우수한 내부 표면 품질로 직접 이어집니다. 이는 비용과 시간이 많이 소요되는 2차 후처리 공정의 필요성을 줄이거나 없앨 수 있습니다.

논문 상세 정보

아연 합금 다이캐스팅용 이원 복합 수용성 솔트 코어의 제조 및 특성

1. 개요:

- 제목: Preparation and properties of a binary composite water-soluble salt core for zinc alloy by die casting

- 저자: TU Suo, FAN Zi-tian, LIU Fu-chu, GONG Xiao-long

- 발행 연도: 2017

- 학술지/학회: Chinese Journal of Engineering, Vol. 39, No. 11

- 키워드: 수용성 솔트 코어; 질산칼륨; 염화칼륨; 복합 솔트 코어; 중력 주조 공정; 다이캐스팅

2. 초록:

압력 다이캐스팅으로 아연 합금 주물의 복잡한 내부 공동 형상을 구현하기 위해서는, 수용성 솔트 코어의 낮은 용해성과 높은 강도 요구사항 문제를 해결해야 합니다. 고융점의 염화칼륨과 저융점의 질산칼륨을 코어 재료로 사용했습니다. 용해 및 중력 주입 공정을 통해 고강도 이원 복합 수용성 솔트 코어(WSSC)를 형성했습니다. 염화칼륨 코어, 질산칼륨 코어, 그리고 이원 복합 WSSC(20% KCI-80% KNO₃)의 성능 특성을 조사했습니다. 주사전자현미경(SEM) 및 X선 회절(XRD) 연구를 통해 WSSC의 미세 형태 및 상 조성을 조사했습니다. 결과는 다음과 같습니다: 이원 복합 WSSC는 우수한 종합 성능을 가지며, 굽힘 강도는 21.2 MPa를 초과하고, 24시간 흡습률은 0.568%이며, 80°C 물에서의 수용해 속도는 208.63 kg·min⁻¹·m⁻³를 초과할 수 있으며, 순수 솔트 코어와 달리 표면에 균열과 주름이 없습니다. 이원 복합 솔트 코어의 균열 성장은 편향(deflection)에 의해 발생하며, 이는 굽힘 강도 향상의 주된 이유입니다. [ABSTRACT].

3. 서론:

아연 합금은 낮은 융점, 높은 강도 및 내식성으로 인해 고품질 부품에 널리 사용됩니다. 이러한 부품 중 다수는 복잡한 내부 공동을 필요로 하며, 이는 일반적으로 코어를 사용하여 형성됩니다. 그러나 아연 합금 다이캐스팅의 경우, 기존의 코어는 상당한 어려움을 야기합니다. 수지사 및 세라믹 코어는 주조 후 청소가 어렵습니다. 수용성 솔트 코어는 유망한 대안이며 알루미늄 및 마그네슘 다이캐스팅에서 성공적으로 사용되었습니다. 그러나 아연 합금은 밀도가 더 높아 훨씬 더 높은 강도의 코어가 필요합니다. 이전 연구에 따르면 단일 성분 솔트 코어는 너무 약하고 균열이 발생하기 쉬운 것으로 나타났습니다. 따라서 아연 합금 다이캐스팅에 특화된 고강도이면서 쉽게 제거할 수 있는 솔트 코어를 개발하는 것은 매우 실용적인 중요성을 가집니다.

4. 연구 요약:

연구 주제의 배경:

아연 합금 다이캐스팅 부품에서 복잡한 내부 형상을 만드는 능력은 기존 코어 재료의 성능에 의해 제한됩니다.

이전 연구 현황:

이전 연구에서는 단일 성분 수용성 솔트 코어가 일반적으로 너무 약하고 균열에 취약하여 알루미늄이나 마그네슘 주조보다 더 높은 코어 강도를 요구하는 아연 합금 다이캐스팅에 효과적으로 사용하기 어렵다는 것을 보여주었습니다.

연구 목적:

기존 코어 기술의 한계를 극복하기 위해 아연 합금 다이캐스팅에 사용하기에 적합한 고강도 이원 복합 수용성 솔트 코어를 개발하고 특성을 분석하는 것입니다.

핵심 연구:

본 연구는 20% KCl-80% KNO₃ 이원 복합 솔트 코어의 제조 및 성능 분석에 중점을 두었습니다. 기계적 특성(굽힘 강도), 물리적 특성(기공률, 흡습성, 용해 속도) 및 표면 품질을 순수 KCl 및 순수 KNO₃ 코어와 비교했습니다. 강화 메커니즘을 이해하기 위해 미세구조를 분석했습니다.

5. 연구 방법론

연구 설계:

본 연구는 비교 연구로 설계되었습니다. 이원 복합 솔트 코어(20% KCl-80% KNO₃)를 제작하고 그 성능을 두 개의 대조군 샘플, 즉 순수 KCl 코어와 순수 KNO₃ 코어와 비교 평가했습니다.

데이터 수집 및 분석 방법:

- 코어 제작: 용융된 염을 22.36 mm × 22.36 mm × 173.36 mm 크기의 강철 금형에 붓는 중력 주입법을 사용했습니다. [1.2, 1.3.1].

- 기계적 시험: 굽힘 강도는 SWG 레버형 만능 강도 시험기를 사용하여 측정했습니다. [1.2].

- 물리적 시험: 겉보기 기공률은 아르키메데스 원리를 사용하여 결정했습니다. 흡습성은 상대 습도 98%-100% 환경에서 무게 증가로 측정했습니다. 수용해 속도는 표준 크기 샘플의 용해 시간을 측정하여 계산했습니다. [1.3.2].

- 미세구조 분석: Quanta 200 주사전자현미경(SEM)을 사용하여 파단면과 미세구조를 관찰했습니다. Empyrean X선 회절기(XRD)를 사용하여 복합 코어의 상 조성을 확인했습니다. [1.2, 1.3.3].

연구 주제 및 범위:

본 연구는 아연 합금 다이캐스팅용 수용성 솔트 코어의 특정 조성(20% KCl-80% KNO₃)에 국한되었습니다. 알루미늄이나 마그네슘과 같은 다른 합금에 대한 적합성은 조사하지 않았으며, 실제로 이들에게는 부적합하다고 언급했습니다. [Introduction].

6. 주요 결과:

주요 결과:

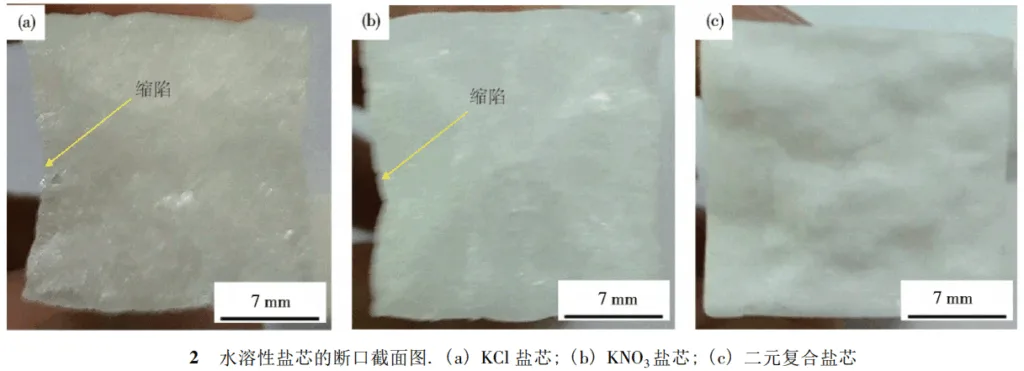

이원 복합 솔트 코어는 단일 성분 코어에 비해 현저하게 개선된 특성을 보였습니다. 굽힘 강도는 21.2 MPa에 달했고, 표면은 매끄럽고 균열이 없었으며, 조밀한 미세구조를 가졌습니다. [Table 1, Fig. 1]. 강도 증가의 주된 이유는 균열 편향 메커니즘으로 확인되었으며, 복합 미세구조가 균열이 더 길고 복잡한 경로를 따르도록 강제하여 파괴 인성을 증가시키는 것입니다. [Fig. 6, Fig. 7].

그림 목록:

- Fig. 1 WSSC의 표면 품질: (a) 순수 WSSC의 주름; (b) 순수 WSSC의 균열; (c) 이원 복합 WSSC의 표면

- Fig. 2 WSSC의 거시적 파단면: (a) KCI WSSC; (b) KNO₃ WSSC; (c) 이원 복합 WSSC

- Fig. 3 KNO₃-KCl 이원계 상태도

- Fig. 4 세 종류 WSSC의 형태: (a) KCI WSSC의 파단면; (b) KNO₃ WSSC의 파단면; (c) 이원 복합 WSSC의 파단면; (d) KCI WSSC의 응고 구조; (e) KNO₃ WSSC의 응고 구조; (f) 이원 복합 WSSC의 응고 구조

- Fig. 5 이원 복합 WSSC의 X선 회절 패턴

- Fig. 6 WSSC의 강화 메커니즘 개략도

- Fig. 7 WSSC에서 발생한 균열 곡선: (a) KCI WSSC; (b) KNO₃ WSSC; (c) 이원 복합 WSSC

7. 결론:

본 연구는 20% KCl-80% KNO₃ 이원 복합 수용성 솔트 코어가 아연 합금 다이캐스팅에 탁월한 특성을 가지고 있음을 성공적으로 입증했습니다. 우수한 표면 품질과 21.2 MPa의 높은 굽힘 강도를 보입니다. [Conclusion (1)]. 개선된 강도는 조밀한 복합 미세구조 내의 균열 편향 메커니즘에 기인합니다. [Conclusion (2)]. 저자들은 이 개발이 업계에 유망하지만, 광범위한 실제 적용을 위해서는 수축 및 흡습성과 같은 과제가 여전히 해결되어야 한다고 결론지었습니다. [Conclusion (3)].

8. 참고 문헌:

(참고 문헌 목록은 원문과 동일하게 유지됩니다.)

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 이 연구에서 코어 강도를 향상시키는 데 가장 중요한 단일 요인은 무엇이었습니까?

A1: 이 연구는 이원 복합 미세구조의 형성이 가장 중요한 요인이라고 결론지었습니다. 미세하고 서로 맞물린 결정립을 가진 이 구조는 균열이 방향을 틀어 더 긴 경로를 따르도록 강제하며, 이것이 굽힘 강도를 크게 향상시킨 주된 이유입니다. 이는 "결론" 섹션에 자세히 설명되어 있으며 그림 6의 개략도에서 시각화되어 있습니다.

Q2: 이 연구는 문제 해결을 위한 전통적인 방법과 어떻게 비교됩니까?

A2: 논문의 서론에서는 모래나 세라믹 코어와 같은 전통적인 방법은 청소가 어렵고, 단순한 수용성 코어는 아연 HPDC에 사용하기에는 너무 약하고 균열이 발생하기 쉽다고 지적합니다. 이 연구는 주조 압력을 견딜 수 있는 높은 강도와 생산을 단순화하는 쉬운 수성 제거 방법을 모두 제공하는 이원 복합 접근법을 소개합니다.

Q3: 이 발견은 모든 종류의 합금에 적용됩니까, 아니면 특정 합금에만 적용됩니까?

A3: 서론에 기술된 바와 같이, 이 연구는 특히 아연 합금 다이캐스팅을 위해 수행되었습니다. 논문은 이 복합 코어가 알루미늄 합금(표면 용융으로 인해)이나 마그네슘 합금(격렬한 화학 반응으로 인해)에는 적합하지 않다고 명시적으로 밝히고 있습니다.

Q4: 연구진은 이 결론에 도달하기 위해 어떤 구체적인 측정 또는 시뮬레이션 기술을 사용했습니까?

A4: 연구진은 굽힘 강도를 측정하기 위해 "SWG 레버형 만능 강도 시험기"를, 미세구조와 파단면을 분석하기 위해 "주사전자현미경(SEM)"을, 코어의 상 조성을 결정하기 위해 "X선 회절(XRD)"을 활용했습니다. 이는 "1.2 시험 장비" 및 "1.3 시험 방법" 섹션에 설명되어 있습니다.

Q5: 논문에 따르면, 주요 한계점이나 향후 연구 분야는 무엇입니까?

A5: 저자들은 결론(3항)에서 실제 적용을 위한 주요 한계점으로 "수축, 흡습성 및 강인화"와 관련된 문제를 언급하며, 이것이 향후 연구에서 해결해야 할 중요한 문제라고 제안합니다.

Q6: 이 논문이 다이캐스팅 시설에 주는 직접적이고 실용적인 교훈은 무엇입니까?

A6: 핵심 교훈은 20% KCl-80% KNO₃ 이원 복합 솔트 코어를 사용함으로써 복잡한 내부 형상을 가진 아연 합금 주물을 생산하는 데 필요한 높은 강도를 달성하면서도, 간단하고 빠른 수성 코어 제거의 이점을 누릴 수 있다는 것입니다. 이는 "아연 합금 다이캐스팅용 이원 복합 수용성 솔트 코어의 제조 및 특성" 논문의 전반적인 결과에 의해 강력하게 뒷받침되는 결론입니다.

결론 및 다음 단계

본 연구는 HPDC에서 복잡한 아연 합금 부품의 생산을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 부품 무결성을 개선하고, 더 큰 설계 자유도를 가능하게 하며, 잠재적으로 생산 효율성을 최적화하는 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN은 고객의 가장 어려운 다이캐스팅 문제를 해결하기 위해 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 구현하는 방법을 논의하십시오.

저작권

- 본 자료는 "TU Suo, FAN Zi-tian, LIU Fu-chu, GONG Xiao-long"의 논문입니다. "Preparation and properties of a binary composite water-soluble salt core for zinc alloy by die casting"을 기반으로 합니다.

- 논문 출처: DOI: 10.13374/j.issn2095-9389.2017.11.012

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.