본 논문 요약은 [Publisher]에서 발표된 논문 "무기 염 기반 주형 코어 개발 (DEVELOPMENT OF FOUNDRY CORES BASED ON INORGANIC SALTS)"을 기반으로 작성되었습니다.

1. 개요:

- 제목: 무기 염 기반 주형 코어 개발 / RAZVOJ LIVARSKIH JEDER NA PODLAGI ANORGANSKIH SOLI

- 저자: 페트르 젤리네크 (Petr Jelínek), 프란티셰크 미크쇼프스키 (František Mikšovský), 야로슬라프 베노 (Jaroslav Beňo), 엘리슈카 아담코바 (Eliška Adámková)

- 발행 연도: 2013년

- 발행 저널/학회: Materials and technology / Materiali in tehnologije, MTAEC9, 47(6)689(2013)

- 키워드: salt cores, inorganic salts, die casting, PUR Cold-Box, Warm-Box, core solubility and stability (소금 코어, 무기 염, 다이캐스팅, PUR 콜드-박스, 웜-박스, 코어 용해성 및 안정성)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락:

주조 산업에서 염 코어의 사용은 1970년대에 처음 등장했으며, 특히 디젤 엔진 피스톤의 대량 생산에서 1990년대에 광범위하게 확장되었습니다. 요리용 소금 (NaCl)으로 만든 염 코어는 기계적 세척이 어려운 주조물의 구멍 (채널)을 만들기 위해 사용되며, 폐쇄 루프 생산을 위한 수용성 및 치수 정확도와 같은 장점을 제공합니다. - 기존 연구의 한계:

기존의 염 코어, 특히 요리용 소금 (NaCl)으로 만든 코어는 강도가 상대적으로 낮아 고압 다이캐스팅 적용에 제한이 있습니다. PUR COLD-BOX 기술을 사용하는 샌드 코어는 복잡한 형상을 만들 수 있지만, 강도가 낮고, 합금으로의 모래 침투, 특히 합금 주입 온도를 낮추는 새로운 다이캐스팅 기술에서는 불량한 붕괴성이라는 단점이 있습니다. 금속 코어도 사용되지만 복잡하고 비용이 많이 듭니다. - 연구의 필요성:

고압 다이캐스팅에서 더욱 복잡하고 형상 요구가 높은 코어의 요구를 충족하기 위해 염 코어의 기계적 특성, 특히 1차 및 2차 강도를 개선할 필요가 있습니다. 압축 공정 외에 더 효율적인 코어 생산 방법도 모색되고 있습니다.

3. 연구 목적 및 연구 질문:

- 연구 목적:

본 연구의 목적은 중력, 저압 및 고압 다이캐스팅 기술에 염 코어를 사용할 가능성을 기술하는 것입니다. 이 연구는 1차, 2차 및 최종 잔류 강도를 결정하여 염 코어 활용 가능성을 평가하는 데 중점을 둡니다. 또한, 기계적 특성이 향상된 복합 염을 개발하고 환경 친화적인 폐쇄 루프 사용을 위한 용해성 및 재활용 가능성을 조사하는 것을 목표로 합니다. - 주요 연구 질문:

논문에서 명시적으로 연구 질문을 나열하지는 않지만, 다음과 같은 내용을 암묵적으로 탐구합니다:- 다양한 압축 조건이 염 코어의 강도에 어떤 영향을 미치는가?

- 무기 염 및 그 혼합물이 코어 강도에 미치는 영향은 무엇인가?

- 염 결정 모양과 입도분포가 코어 특성에 미치는 영향은 무엇인가?

- 첨가제가 포함된 복합 염이 코어 강도를 향상시킬 수 있는가?

- 이러한 코어의 수화 및 물에 대한 용해 속도는 어떠한가?

- 연구 가설:

논문에서 명시적으로 가설을 제시하지는 않지만, 연구는 다음과 같은 전제를 기반으로 합니다:- 고압 압축 및 복합 염 제형은 염 코어의 기계적 특성을 향상시킬 수 있다.

- 첨가제는 염 매트릭스를 수정하여 염 코어의 강도를 향상시킬 수 있다.

4. 연구 방법론

- 연구 설계:

본 연구는 다양한 조건에서 염 코어의 개발 및 테스트에 초점을 맞춘 실험적 연구입니다. - 데이터 수집 방법:

굽힘 강도는 개조된 범용 장치 LRu-2e (MULTISERVIS MOREK, PL)를 사용하여 측정했습니다. 1차 강도 (상온 강도), 고온 강도 (650 °C), 열 노출 (650 °C, 1시간) 후 잔류 (2차) 상온 강도를 측정했습니다. 밀도 측정 또한 수행되었습니다. - 분석 방법:

압축 압력, 염 종류 (KCl, NaCl), 수분 함량, 저장 시간 및 복합 염 제형의 효과를 평가하기 위해 굽힘 강도 및 밀도 데이터에 대한 정량적 분석을 수행했습니다. 입계 및 파단면의 미세 분석은 재료 거동을 이해하는 데 사용되었습니다. - 연구 대상 및 범위:

연구 대상은 화학적으로 순수한 KCl 및 NaCl, 그리고 첨가제가 포함된 복합 염으로 만든 염 코어였습니다. 범위는 다음의 영향을 조사하는 것을 포함했습니다:- 고압 압축 (30-160 x 10³ N)

- 수분 함량 (0.37% - 0.85%)

- 저장 시간 (최대 8일)

- 어닐링 온도 (650 °C)

- 다양한 압축 응력 (28 MPa, 56 MPa, 87 MPa)

- 복합 염의 첨가제 (중량의 최대 30%).

5. 주요 연구 결과:

- 주요 연구 결과:

- KCl 코어의 굽힘 강도는 압축력 증가에 따라 증가하여 최대 6.5 MPa에 도달했습니다. 밀도 또한 동시에 증가했습니다.

- 염의 수분 함량은 초기 강도에 영향을 미치지만, 장기간 저장 후에는 영향이 균형을 이룹니다.

- KCl 코어는 동일한 압축 조건 및 밀도에서 NaCl 코어보다 더 높은 1차 강도를 나타냈습니다.

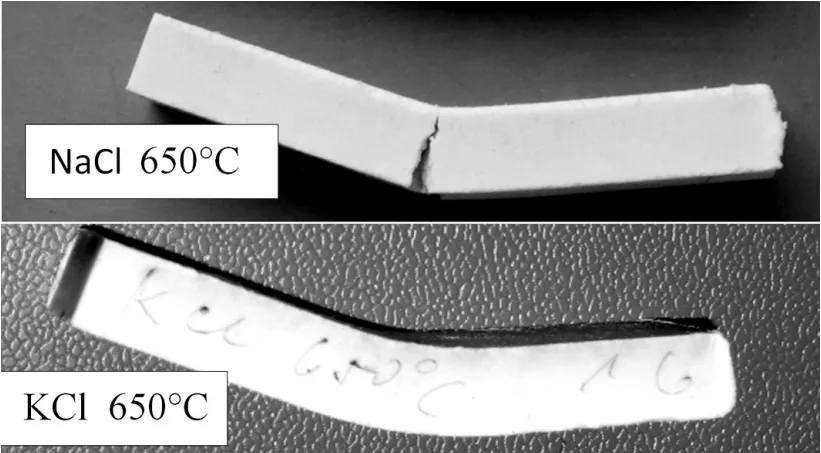

- KCl 코어는 650 °C에서 가소성 상태를 보였지만, NaCl 코어는 동일한 온도에서 균열이 발생했습니다.

- 결정 모양의 차이가 관찰되었습니다: KCl은 입방 결정이었고, NaCl은 타원형 결정이었습니다.

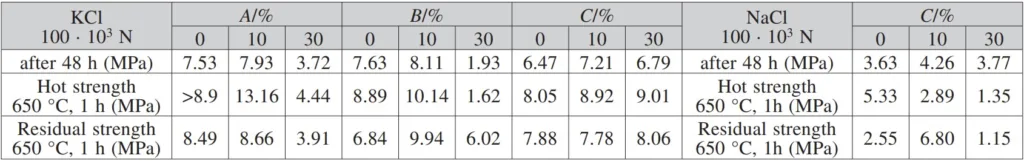

- 첨가제가 포함된 복합 염은 코어 강도, 특히 고온 강도를 향상시켰습니다. 첨가제 A 및 B (최대 10%)가 가장 효과적이었습니다.

- 통계적/정성적 분석 결과:

- 그림 2: 다양한 수분 함량에 따른 KCl 압축 과정을 보여줍니다. "더 긴 저장 시간 후에는 다양한 수분 함량의 영향이 균형을 이룹니다."

- 그림 3: 압축력이 KCl 샘플의 밀도 및 굽힘 강도에 미치는 영향을 보여줍니다. 굽힘 강도는 압축력 증가에 따라 최대 6.5 MPa까지 증가합니다.

- 표 1: 다양한 압축 응력으로 압착 후 KCl의 1차 강도를 비교하여 더 높은 압축력에서 굽힘 강도와 밀도가 증가함을 보여줍니다.

- 표 2: 어닐링 후 다양한 압축 응력으로 압착 후 KCl의 1차 강도를 비교합니다.

- 표 3: 일정한 압축력에서 KCl 및 NaCl 코어의 1차 강도를 비교하여 KCl 코어가 더 높은 강도를 가짐을 보여줍니다.

- 표 5: 복합 염의 강도를 나타내며, 첨가제, 특히 고온 강도에 대한 강도 향상을 나타냅니다.

- 데이터 해석:

- 높은 압축 압력은 염 코어에서 더 높은 강도를 달성하는 데 중요합니다.

- KCl은 결정 구조 및 고온에서의 거동으로 인해 고강도 염 코어에 NaCl보다 더 적합한 기본 염입니다.

- 특정 첨가제가 포함된 복합 염은 염 코어의 기계적 특성을 크게 향상시켜 까다로운 다이캐스팅 적용에 더 적합하게 만들 수 있습니다.

- 그림 목록:

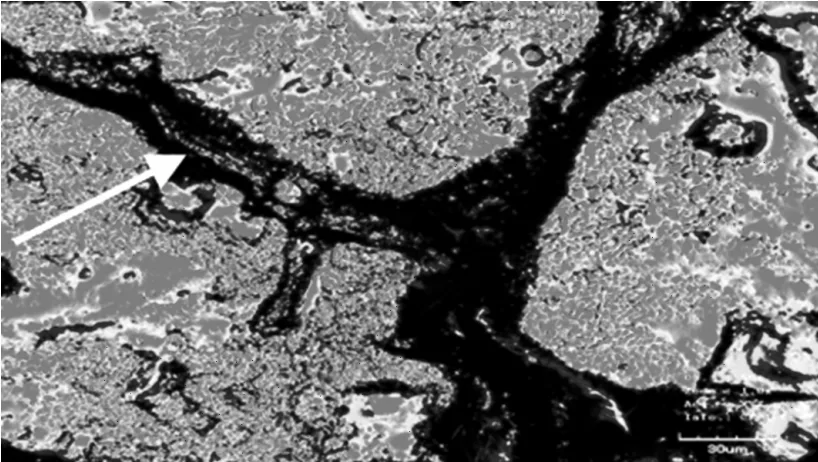

- 그림 1: KCl 압착 후 입계

- 그림 2: 다양한 수분 함량에 따른 KCl 압축 과정

- 그림 3: 압축력이 KCl 샘플의 밀도 및 굽힘 강도에 미치는 영향

- 그림 4: 염 샘플의 가소성 변형

- 그림 5: KCl 결정

- 그림 6: NaCl 결정

- 그림 7: NaCl 구조의 균열

- 그림 8: KCl의 조밀한 구조

6. 결론 및 논의:

- 주요 결과 요약:

본 연구는 특히 복합 염 혼합물과 고압 압축을 통해 다이캐스팅에 염 코어를 사용하는 것이 가능하다는 것을 입증했습니다. KCl 기반 코어는 NaCl에 비해 우수한 강도를 보였습니다. 첨가제, 특히 A 및 B (최대 10%)가 포함된 복합 염은 코어 강도, 특히 고온 강도를 크게 향상시켰습니다. 복합 코어의 달성된 잔류 굽힘 강도 8-9 MPa는 기계적 코어 작업의 가능성을 시사합니다. - 연구의 학문적 의의:

본 연구는 압축 압력, 염 종류, 결정 구조 및 복합 제형을 포함하여 무기 염 코어의 강도에 영향을 미치는 요인에 대한 이해에 기여합니다. 다이캐스팅 적용에 중요한 1차, 고온 및 잔류 강도에 대한 귀중한 데이터를 제공합니다. - 실용적 의미:

본 연구 결과는 고압에서 생산된 복합 염 코어가 덜 환경 친화적이거나 덜 효과적인 코어 기술을 잠재적으로 대체하여 까다로운 다이캐스팅 적용에 대한 실행 가능한 대안을 제공함을 시사합니다. 향상된 고온 강도 및 잔류 강도는 고압 주조에 이러한 코어를 사용하고 기계적 코어 작업을 가능하게 하는 가능성을 열어줍니다. - 연구의 한계:

논문에서 명시적으로 한계를 자세히 설명하지는 않지만, 암묵적으로 연구는 특정 염 (KCl, NaCl) 및 제한된 첨가제 세트에 초점을 맞추고 있습니다. 더 넓은 산업적 적용을 위해서는 더 넓은 범위의 염 혼합물, 첨가제 및 생산 방법을 탐구하기 위한 추가 연구가 필요합니다.

7. 향후 후속 연구:

- 후속 연구 방향:

논문에서는 "핫 코어 박스 (WARM-BOX)에서 무기 또는 유기 바인더를 사용하여 염 코어를 사출하는 것이 다음 연구 주제"라고 제안합니다. 이는 향후 연구가 폐기물 없는 주조 기술의 광범위한 적용으로 이어질 수 있는 염 코어 생산을 위한 웜-박스 기술 탐구에 초점을 맞춰야 함을 나타냅니다. - 추가 탐구가 필요한 영역:

추가 탐구에는 다음이 포함될 수 있습니다:- 복합 염 제형 및 첨가제 유형 최적화.

- 염 코어에 대한 웜-박스 코어 사출 조사.

- 실제 주조 시험에서 코어 붕괴성 및 제거 테스트.

- 대규모 구현에 대한 경제적 및 환경적 평가.

8. 참고 문헌:

- ¹ P. Stingl, G. Schiller, Leichte und rückstandfreie Entkernung, Giesserei Erfahrungsaustausch, (2009) 6, 4-8

- ² M. Dobosz st. et. al., Development tendencies of moulding and core sands, China Foundry, 8 (2011) 4, 438-446

- ³ F. Heppes, Combicore, Giesserei, 98 (2011) 8, 69

- ⁴C. R. Loper et al., The use of salt in Foundry Cores, AFS Transaction, 85-82 (1985), 545-560

- ⁵ P. Jelínek et. al., Ovlivňování pevnostních charakteristik solných, ve vodě rozpustných jader, Slévárenství, 55 (2012) 3-4, 85-89

9. 저작권:

- 본 자료는 페트르 젤리네크 (Petr Jelínek), 프란티셰크 미크쇼프스키 (František Mikšovský), 야로슬라프 베노 (Jaroslav Beňo), 엘리슈카 아담코바 (Eliška Adámková)의 논문: "무기 염 기반 주형 코어 개발 (DEVELOPMENT OF FOUNDRY CORES BASED ON INORGANIC SALTS)"을 기반으로 합니다.

- 논문 출처:

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.