레이저 클래딩 기술을 활용한 고압 다이캐스팅 금형의 수명 연장 및 성능 최적화 방안

이 기술 브리핑은 Janette Brezinová와 Miroslav Džupon이 저술하여 "INTERNATIONAL SCIENTIFIC JOURNAL 'MACHINES. TECHNOLOGIES. MATERIALS'" (2023)에 게재한 학술 논문 "[Renovation of moulds for high-pressure casting of aluminium by laser cladding]"을 기반으로 합니다. 이 내용은 HPDC 전문가들을 위해 CASTMAN의 전문가들이 요약하고 분석했습니다.

키워드

- 주요 키워드: 레이저 클래딩 금형 보수

- 보조 키워드: 고압 다이캐스팅(HPDC), 알루미늄 다이캐스팅, 금형 마모, 1.2343(Dievar) 강, 표면 텍스처링, 접촉각 측정, 금형 수명 연장

Executive Summary

- 도전 과제: 고압 다이캐스팅(HPDC) 알루미늄 주조 금형은 고온 및 고압 환경에서 발생하는 열 피로와 기계적 응력으로 인해 균열 및 마모가 발생하여 수명이 단축됩니다.

- 연구 방법: 일반적인 금형강인 1.2343(Dievar) 모재에 레이저 클래딩 기술을 적용하여 세 가지 다른 보수 재료(Dievar, Dratec, UTPA 702)의 성능을 평가했습니다. 미세조직, 경도, 표면 젖음성 등을 종합적으로 분석했습니다.

- 핵심 성과: 모든 클래딩 재료가 결함 없는 고품질의 보수층을 형성했으며, 특히 Dievar 재료는 표면에서 높은 경도를 보여 내마모성 향상에 유리함을 확인했습니다. 또한, 표면 텍스처링이 이형제의 윤활 성능에 긍정적인 영향을 미치는 것을 발견했습니다.

- 결론: 레이저 클래딩은 마모된 HPDC 금형을 효과적으로 보수하고 수명을 연장할 수 있는 신뢰성 높은 기술이며, 재료 선택과 표면 처리를 통해 성능을 더욱 최적화할 수 있습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

고압 다이캐스팅(HPDC) 공정은 자동차 및 항공우주 산업에서 복잡한 형상의 알루미늄 부품을 대량 생산하는 핵심 기술입니다. 하지만 이 공정은 670-710°C의 고온 용융 알루미늄을 고압, 고속으로 금형 캐비티에 사출하는 극한의 환경을 수반합니다. 이로 인해 금형은 매 사이클마다 급격한 온도 변화(400°C에서 700°C로)를 겪게 되며, 이는 심각한 열 구배와 압축-인장 응력을 유발합니다. 이러한 반복적인 열 피로는 Figure 1에서 볼 수 있듯이 금형 표면에 미세 균열을 발생시키고 마모를 가속화하는 주된 원인이 됩니다. 결국 금형의 수명이 단축되고 교체 비용이 증가하며, 생산성과 제품 품질 저하로 이어집니다. 따라서 마모된 금형을 효과적으로 보수하고 수명을 연장하는 기술은 모든 HPDC 전문가들이 직면한 중요한 과제입니다.

연구 접근법: 방법론 분석

이 연구는 마모된 HPDC 금형을 보수하기 위한 레이저 클래딩 기술의 효과를 검증하기 위해 체계적인 실험을 설계했습니다. 연구진은 다음과 같은 접근법을 사용했습니다.

- 모재: 실제 HPDC 금형에 널리 사용되는 1.2343(Dievar) 공구강을 HRC 44-48 경도로 열처리하여 사용했습니다.

- 보수 기술: TruDisk 4002 고체 디스크 레이저와 BEO D70 포커싱 옵틱스를 사용하여 정밀한 클래딩 층을 형성했습니다.

- 보수 재료(첨가 와이어): 세 가지 다른 특성을 가진 재료를 사용하여 성능을 비교했습니다.

- Mat.No.1.2343 (Dievar): 모재와 동일한 재료로, 동종 재료 보수의 특성을 평가했습니다.

- Mat.No.1.6356 (Dratec): Ni-기반 합금으로, 이종 재료 보수의 가능성을 탐색했습니다.

- Mat.No.1.6356 (UTPA 702): 또 다른 Ni-기반 합금으로, Dratec과 특성을 비교했습니다.

- 분석 방법: 클래딩 층의 품질을 다각도로 평가하기 위해 광학 현미경 및 주사전자현미경(SEM)으로 미세구조와 결함 유무를 관찰하고, EDX로 화학 성분 분포를 분석했습니다. 또한, 비커스 경도계를 사용하여 보수층의 기계적 특성을 측정하고, 접촉각 측정을 통해 레이저 텍스처링된 표면과 이형제(SafetyLube 7815) 간의 상호작용(젖음성)을 평가했습니다.

핵심 성과: 주요 발견 및 데이터

본 연구를 통해 레이저 클래딩을 이용한 금형 보수의 효과와 관련하여 몇 가지 중요한 결과를 도출했습니다.

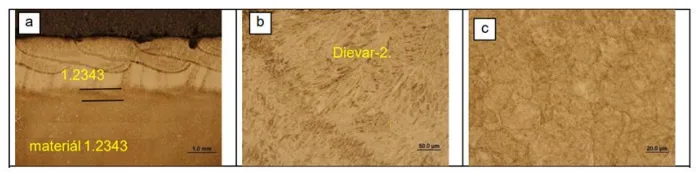

- Finding 1 (우수한 구조적 건전성): 세 가지 보수 재료 모두에서 균열이나 기공과 같은 건전성 결함 없이 매우 치밀하고 양호한 클래딩 층이 형성되었습니다. 열영향부(HAZ) 역시 모재와의 계면에서 점진적인 조직 변화를 보이며 안정적인 접합을 이루었습니다. (Figure 2, 3, 4 참조)

- Finding 2 (재료별 경도 특성 차이): Figure 8에서 보듯이, Dievar 재료로 클래딩한 표면은 약 700 HV0.5에 달하는 높은 미세 경도를 나타내어 뛰어난 내마모성이 기대됩니다. 반면, Ni-기반 합금인 Dratec과 UTPA 702는 표면 근처에서는 약 400 HV0.5로 상대적으로 낮았지만, 클래딩 층 내부로 갈수록 경도가 600-700 HV0.5까지 증가하는 독특한 분포를 보였습니다.

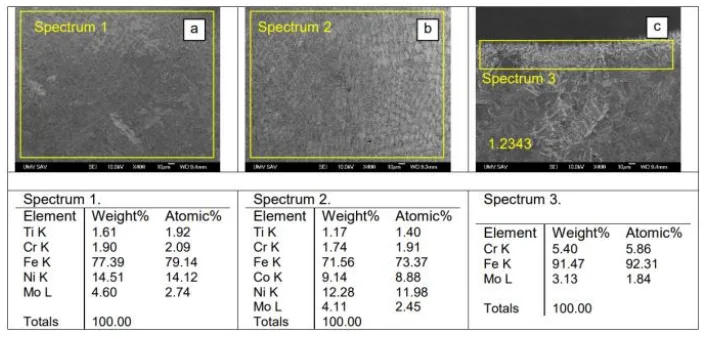

- Finding 3 (합금 원소 분포): Dievar 클래딩 층은 합금 원소가 균일하게 분포된 반면(Figure 5), Ni-기반 합금인 Dratec과 UTPA 702는 클래딩 층 간에 Ni, Co 등 일부 원소의 농도 차이가 관찰되었습니다(Figure 6, 7). 이는 보수층의 국부적인 특성에 영향을 미칠 수 있는 요소입니다.

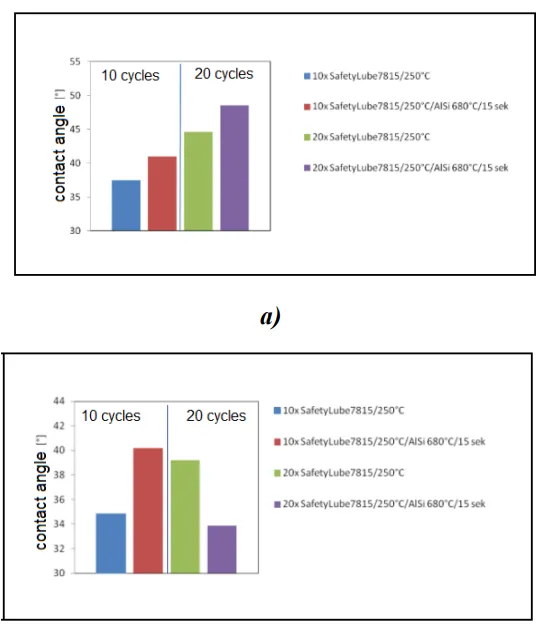

- Finding 4 (표면 처리와 윤활성): 레이저로 텍스처링된 표면에 이형제(SafetyLube 7815)를 분사하고 모의 주조 사이클을 거친 후 접촉각을 측정한 결과, 사이클 횟수에 따라 접촉각이 변화하는 것을 확인했습니다(Figure 9). 이는 표면 텍스처링이 금형의 초기 가동 단계에서 이형제의 보유력을 높여 윤활 성능을 개선할 수 있음을 시사합니다.

귀사의 HPDC 운영을 위한 실질적 시사점

본 연구 결과는 실제 HPDC 생산 현장에서 다음과 같은 실질적인 개선을 이끌어낼 수 있는 중요한 단서를 제공합니다.

- 공정 엔지니어: 레이저 클래딩은 마모된 금형을 신품 수준으로 복원하는 효과적이고 경제적인 대안이 될 수 있습니다. 특히 마모가 심한 특정 부위에 Dievar와 같이 경도가 높은 재료로 선택적인 클래딩을 적용함으로써 금형의 전체 수명을 연장하고 유지보수 주기를 늘릴 수 있습니다.

- 품질 관리: Figure 8에 제시된 클래딩 층의 미세경도 분포 데이터는 보수 품질을 정량적으로 평가하는 중요한 지표로 활용될 수 있습니다. 이를 통해 일관된 금형 성능을 보장하고, 잠재적인 불량을 사전에 예측하여 관리할 수 있습니다.

- 금형 설계: 본 연구는 금형 표면에 레이저 텍스처링을 적용하여 이형제의 윤활 성능을 최적화할 수 있는 가능성을 명확히 보여줍니다. 이는 초기 생산 사이클에서 용탕의 부착(soldering)을 방지하고, 제품 표면 품질을 향상시키며, 이형제 사용량을 최적화하는 새로운 설계 전략으로 이어질 수 있습니다.

Paper Details

Renovation of moulds for high-pressure casting of aluminium by laser cladding

1. 개요:

- 제목: Renovation of moulds for high-pressure casting of aluminium by laser cladding

- 저자: Janette Brezinová, Miroslav Džupon

- 발행 연도: 2023

- 게재 학술지: INTERNATIONAL SCIENTIFIC JOURNAL "MACHINES. TECHNOLOGIES. MATERIALS"

- 키워드: LASER CLADDING, DIE CASTING, CASTING DIES, ALUMINIUM, CONTACT ANGLE

2. 초록:

본 논문은 Al 합금을 사용한 고압 주조 금형의 마모 분석에 초점을 맞춘 연구 결과를 제시합니다. 알루미늄 합금 고압 주조 금형 부품을 수리하고 보수하기 위해, 경도 HRC 44-48로 정련된 1.2343(Dievar) 등급의 150x130x30 mm 크기 모재에 실험용 용접 샘플을 준비했습니다. 표면 처리에는 BEO D70 포커싱 옵틱스가 장착된 TruDisk 4002 고체 디스크 레이저가 사용되었습니다. 추가 재료로는 Mat.No.1.2343(Dievar), Mat.No.1.6356(Dratec), Mat.No.1.6356(UTPA 702 및 NIFIL NiCu7/Dievar) 와이어가 사용되었습니다. 용접부 단면의 미세구조를 검사하기 위해 광학 현미경 기술이 사용되었습니다. 미세 경도 측정은 500g의 하중과 압흔 간 0.4mm의 상호 압입 거리를 갖는 비커스 압자로 수행되었습니다.

3. 서론:

고압 다이캐스팅은 주로 자동차 및 항공우주 산업에서 사용되는 부품 제조에 활용되는 공정입니다. 이 기술은 670-710°C의 온도에서 알루미늄 및 그 합금을 고속(30-100 m/s) 및 고압(70-120 MPa)으로 금형 캐비티에 주입하는 원리입니다. 이 공정은 금형 표면에 이형제를 분사하고, 금형을 열고 닫는 단계뿐만 아니라 실제 주물의 응고(결정화) 과정도 중요합니다. 매 주조 공정 전에 이형제를 금형 표면에 분사하여 용융 금속이 금형 표면에 달라붙는 것을 방지하고 주물의 쉬운 분리를 보장합니다. 금형 및 기능 부품은 주조 전에 400°C로 예열되며, 약 700°C의 알루미늄이 금형 표면에 닿을 때 상당한 온도 구배가 발생합니다. 이로 인해 금형 표면층은 열팽창으로 크기가 증가하려는 경향이 있지만, 하부 층에 의해 팽창이 제한되어 압축 응력을 받게 됩니다. 결과적으로 표면 아래 영역은 인장 응력을 받게 됩니다. 고압 알루미늄 다이캐스팅용 금형은 기계적 응력, 온도, 용탕 충전 속도 등 여러 요인에 노출되며, 이는 금형의 열화 메커니즘을 유발하고 마모를 일으킵니다(Fig. 1). 마모된 금형은 상태가 고려될 때 보수가 필요하며, 금형의 수명을 늘리는 옵션 중 하나는 클래딩입니다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 고압 다이캐스팅 금형은 반복적인 열 충격과 기계적 부하로 인해 마모, 균열, 침식 등의 손상을 입습니다. 이는 생산 비용 증가와 품질 저하의 원인이 되므로, 손상된 금형을 효과적으로 보수하여 수명을 연장하는 기술이 필요합니다.

이전 연구 현황:

다양한 용접 및 표면 처리 기술이 금형 보수에 적용되어 왔으나, 레이저 클래딩은 열 영향이 적고 정밀한 제어가 가능하여 고부가가치 금형 보수에 유망한 기술로 주목받고 있습니다.

연구 목적:

본 연구의 목적은 레이저 클래딩 기술을 사용하여 알루미늄 고압 다이캐스팅 금형을 보수할 때, 여러 종류의 보수 재료(첨가 와이어)가 클래딩 층의 미세구조, 경도, 표면 특성에 미치는 영향을 평가하고, 최적의 보수 방안을 모색하는 것입니다.

핵심 연구:

1.2343(Dievar) 강 모재에 세 가지 다른 재료(Dievar, Dratec, UTPA 702)를 사용하여 레이저 클래딩을 수행했습니다. 클래딩 층의 미세구조, 화학 성분 분포, 미세 경도를 분석하여 보수 품질을 평가했습니다. 또한, 레이저 텍스처링된 표면의 젖음성(wettability)을 접촉각 측정을 통해 분석하여 이형제의 윤활 성능과의 상호작용을 연구했습니다.

5. 연구 방법론

연구 설계:

실제 금형 재료인 1.2343(Dievar) 강판 위에 세 종류의 첨가 와이어를 사용하여 레이저 클래딩을 실시했습니다. 각 샘플은 서로 다른 레이저 파라미터(출력, 이송 속도 등)를 적용하여 제작되었습니다.

데이터 수집 및 분석 방법:

- 광학 및 전자 현미경: 클래딩 층의 단면을 관찰하여 미세구조, 결함 유무, 열영향부(HAZ)의 특성을 분석했습니다.

- EDX 미세분석: 클래딩 층 내 다른 영역의 화학 성분 분포를 정량적으로 분석했습니다.

- 미세 경도 측정: 비커스 경도계를 사용하여 표면에서부터 내부까지의 경도 변화를 측정했습니다.

- 접촉각 측정: 레이저로 텍스처링된 표면에 이형제(SafetyLube 7815)를 분사하고, 모의 주조 사이클(가열 및 반복 분사)을 거친 후 접촉각을 측정하여 표면의 윤활 특성을 평가했습니다.

연구 주제 및 범위:

본 연구는 레이저 클래딩을 이용한 알루미늄 고압 다이캐스팅 금형 보수에 초점을 맞추고 있으며, 보수 재료의 종류와 표면 처리가 보수층의 기계적, 물리적 특성에 미치는 영향을 분석하는 것을 범위로 합니다.

6. 주요 결과:

주요 결과:

- 1.2343-Dievar 재료: 최대 0.5mm의 열영향부(HAZ)를 형성했으며, 클래딩 층은 방향성 결정 성장을 보이는 소르바이트 조직으로 구성되었습니다. 결함이나 이상 조직은 발견되지 않았습니다.

- 1.6356-UTPA 702 재료: 최대 1.0mm의 HAZ를 형성했으며, 클래딩 층은 방향성 결정 성장을 보이는 주조 조직으로 구성되었습니다. 구조적 결함은 없었습니다.

- 1.6356-Dratec 재료: 최대 1.0mm의 HAZ를 형성했으며, UTPA 702와 유사하게 결함 없는 주조 조직을 보였습니다.

- 경도: Dievar 클래딩은 표면에서 약 600 HV0.5, 0.8mm 깊이에서 약 700 HV0.5의 높은 경도를 보였습니다. Dratec 및 UTPA 702 클래딩은 표면에서 약 400 HV0.5의 경도를 보이다가 1.6-2.0mm 깊이에서 600-700 HV0.5로 증가했습니다.

- 젖음성: 레이저 텍스처링된 Dievar 표면에서 이형제의 접촉각은 모의 주조 사이클 횟수가 증가함에 따라 변화하는 경향을 보였습니다. 이는 표면 처리가 초기 윤활 성능에 영향을 미침을 나타냅니다.

Figure 이름 목록:

- Fig. 1 Initiation and propagation of cracks due to thermal gradient of the mould surface

- Fig. 2 Material 1.2343-Dievar, a) disposition; b) detail of the outline; c) background material

- Fig. 3 Material 1.6356 - UTPA 702, a) disposition; b) detail of HAZ and construction material; c) detail of HAZ

- Fig. 4 Material 1.6356 - Dratec, a) disposition; b) TOZ detail and melting zone; c) detail of HAZ

- Fig. 5 Microstructure of material 1.2343; a) 2nd layer of clad; b) 1st layer of clad; c) HAZ

- Fig. 6 Microstructure of material 1.6356-UTPA 702; a) 2nd layer of clad; b) 1st layer of clad; c) HAZ

- Fig. 7 Microstructure of material 1.6356-Dratec; a) 2nd layer of clad; b) 1st layer of clad; c) HAZ

- Fig. 8 Microhardness from surface, indentation distance 0,4 mm; a) material 1.2343 - Dievar; b) material 1.6356 - Dratec; c) material 1.6356 - UTP 702 A

- Fig. 9 Contact angle vs. number of spray cycles lubricant Safety Lube 7815. a) Surface Punch + texture random, b) Surface Dievar + laser random + duplex NaCRo4 coat

7. 결론:

본 논문은 세 가지 유형의 보수층 품질을 결정하기 위한 연구 결과를 제시합니다. 세 종류의 스트랜드는 레이저 기술로 생산되었습니다. 표면 처리에는 TruDisk 4002 고체 디스크 레이저가 사용되었으며, DIEVAR, DRATEC, UTPA702가 사용되었습니다. 오버레이의 품질은 광학 및 전자 현미경으로 평가되었고, 다른 영역의 화학 조성은 EDX 미세분석으로 평가되었습니다. 합금의 분포는 코팅에서 균일했습니다. 보수층은 높은 구조적 품질을 보였습니다. 표면 텍스처링의 사용은 특히 금형의 초기 가동 단계에서 금형의 원활한 윤활을 보장할 가능성을 제공합니다. 추가 연구는 용융 알루미늄의 고온 부식 조건 하에서 용접부의 품질을 결정하는 데 초점을 맞출 것입니다.

8. 참고문헌:

- M. Sadeghian, M. Shamanian, A. Shafyei:. Materials & Design 60 (2014), pp. 678-684.

- L. Binglin, J. Y. Richard Liew, A. L. Hoang: Engineering Structures 200 (2019), pp. 256-263.

- A. Behera: Materials Today: Proceedings (2020), pp. 1-5.

- C. Zhu, J. Cheon, X. Tang, S. Na, F. Lu, H. Cui Effect of swing arc on molten pool behaviors in narrow-gap GMAW of 5083 Al-alloy J. Mater. Process. Technol., 259 (2018), pp. 243-258

- D. Chen, M. Chen, C. Wu Effects of phase difference on the behavior of arc and weld pool in tandem P-GMAW J. Mater. Process. Technol., 225 (2015), pp. 45-55

- K. Wu, T. Yin, N. Ding, M. Zeng, Z. Liang Effect of phase on the behavior of metal transfer in double-wire pulsed GMAW Int. J. Adv. Manuf. Technol., 97 (2018), pp. 3777-3789

- K. Wu, N. Ding, T. Yin, M. Zeng, Z. Liang Effects of single and double pulses on microstructure and mechanical properties of weld joints during high-power double-wire GMAW J. Manuf. Process., 35 (2018), pp. 728-734

- J. Chen, Y. Zhang, C. Wu, G. Padhy Suppression of undercut defects in high-speed GMAW through a compound magnetic field J. Mater. Process. Technol., 274 (2019), p. 116288

결론 및 다음 단계

이 연구는 HPDC 공정의 핵심 요소인 금형의 성능과 수명을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고 결함을 줄이며 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

STI C&D는 최첨단 산업 연구를 적용하여 고객의 가장 어려운 기술적 문제를 해결하는 데 전념하고 있습니다. 이 기술 자료에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 방법을 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: 이 연구에서 고압 다이캐스팅 금형 보수를 위해 레이저 클래딩을 사용한 주된 이유는 무엇입니까? A: 논문의 서론(Introduction)에 따르면, 고압 다이캐스팅 금형은 약 700°C의 용융 알루미늄과 접촉하며 극심한 열 구배와 기계적 응력을 겪습니다. 이로 인해 마모와 균열(Figure 1)이 발생하는데, 레이저 클래딩은 손상된 부위를 정밀하게 보수하여 금형의 수명을 연장하는 효과적인 방법 중 하나이기 때문입니다. [Source: "Renovation of moulds for high-pressure casting of aluminium by laser cladding"]

- Q2: 실험에 사용된 세 가지 보수 재료(Dievar, Dratec, UTPA 702)의 경도 특성은 어떻게 달랐습니까? A: 경도 측정 결과(Figure 8), 1.2343(Dievar) 재료로 클래딩한 표면은 약 600-700 HV0.5의 높은 경도를 보였습니다. 반면, 1.6356(Dratec 및 UTPA 702) 재료는 표면 근처에서는 약 400 HV0.5로 상대적으로 낮았지만, 클래딩 층 내부로 갈수록 경도가 600-700 HV0.5까지 증가하는 경향을 보였습니다. [Source: "Renovation of moulds for high-pressure casting of aluminium by laser cladding", supported by data in Figure 8]

- Q3: 클래딩된 금형 표면의 젖음성(wettability)을 평가한 이유는 무엇이며, 어떤 결과를 얻었습니까? A: 젖음성 평가는 금형 표면에 도포되는 이형제(lubricant)의 성능을 확인하기 위함입니다. 이형제는 용융 금속이 금형에 달라붙는 것을 방지하는 중요한 역할을 합니다. 연구에서는 레이저로 텍스처링된 표면에서 이형제(SafetyLube 7815)의 접촉각을 측정했습니다(Figure 9). 그 결과, 모의 주조 사이클(가열 및 이형제 분사) 횟수에 따라 접촉각이 변하는 것을 확인했으며, 이는 표면 처리가 초기 사이클의 윤활 성능에 영향을 미친다는 것을 시사합니다. [Source: "Renovation of moulds for high-pressure casting of aluminium by laser cladding", supported by data in Figure 9]

- Q4: 보수된 클래딩 층에서 구조적 결함이 발견되었습니까? A: 아니요, 발견되지 않았습니다. 광학 및 전자 현미경 분석 결과, 세 가지 보수 재료 모두 건전성 결함(integrity defects)이나 이상 조직 없이 양호한 미세구조를 형성한 것으로 나타났습니다. 이는 레이저 클래딩 기술이 구조적으로 매우 우수한 품질의 보수층을 만들 수 있음을 의미합니다. [Source: "Renovation of moulds for high-pressure casting of aluminium by laser cladding", supported by observations in Figures 2, 3, and 4]

- Q5: Ni-기반 합금(Dratec, UTPA 702) 클래딩 층의 원소 분포는 어떠했습니까? A: EDX 미세분석 결과(Figure 6, 7), 1.6356(UTPA 702) 보수층의 두 번째 레이어에서는 코발트(Co)가 검출되지 않았으며, 1.6356(Dratec) 보수층의 두 번째 레이어에서는 첫 번째 레이어에 비해 코발트와 니켈(Ni)의 농도가 감소했습니다. 이는 클래딩 공정 중 층간 합금 원소 분포에 약간의 변화가 있음을 보여줍니다. [Source: "Renovation of moulds for high-pressure casting of aluminium by laser cladding", supported by data in Figures 6 and 7]

저작권

- 이 자료는 [Janette Brezinová, Miroslav Džupon]이 저술한 논문 "[Renovation of moulds for high-pressure casting of aluminium by laser cladding]"을 분석한 것입니다.

- 논문 출처: WEB ISSN 1314-507X; PRINT ISSN 1313-0226

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

- Copyright © 2025 CASTMAN. All rights reserved.