Cellular Automaton Finite Element Method Applied for Microstructure Prediction of Aluminium Casting Treated by Laser Beam

이 기술 요약은 J. Hajkowski 외 저자가 [ARCHIVES of FOUNDRY ENGINEERING] (2019)에 발표한 학술 논문 "[Cellular Automaton Finite Element Method Applied for Microstructure Prediction of Aluminium Casting Treated by Laser Beam]"을 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 주조 레이저 처리

- 보조 키워드: 덴드라이트 암 간격(DAS), AlSi7Mg, 셀룰러 오토마타 유한요소법(CAFE), 표면 재용융, 미세 경도, 구조 미세화

핵심 요약

- 과제: 기존의 주조 방식으로는 자동차 및 항공우주 산업에서 요구하는 초미세 조직(낮은 DAS)을 달성하는 데 한계가 있습니다.

- 방법: 연구팀은 레이저 빔을 사용하여 AlSi7Mg 합금 주조품의 표면을 급속히 재용융 및 응고시켰습니다.

- 핵심 성과: 레이저 처리를 통해 미세조직이 극적으로 미세화되어 덴드라이트 암 간격(DAS)이 약 10배 감소(30-40µm → 2-3µm)했으며, 미세 경도가 크게 증가했습니다.

- 결론: 레이저 표면 재용융은 기존 방식으로 불가능했던 수준으로 알루미늄 주조품의 국소적인 기계적 및 마찰 특성을 향상시키는 효과적인 기술입니다.

과제: 이 연구가 고압 다이캐스팅(HPDC) 전문가에게 중요한 이유

자동차 및 항공우주 산업에서 알루미늄 합금 부품에 대한 요구사항은 점점 더 엄격해지고 있습니다. 특히, 높은 내마모성과 우수한 기계적 특성을 결정하는 핵심 요소는 조밀하고 미세한 조직 구조입니다. 이는 덴드라이트 암 간격(DAS)이라는 지표로 측정되며, DAS 값이 낮을수록 조직이 미세하고 특성이 우수합니다.

하지만 칠러(chiller)를 사용하는 등 기존의 산업 주조 방식만으로는 고객이 요구하는 수십 마이크론 이하의 DAS 값을 달성하기 어려운 경우가 많습니다. 이는 부품의 성능과 신뢰성에 직접적인 영향을 미치는 기술적 한계입니다. 따라서 이 연구는 기존의 한계를 뛰어넘어 원하는 표면 특성을 구현할 새로운 방법을 모색하는 것에서 출발했습니다.

접근법: 연구 방법론 분석

본 연구는 AlSi7Mg 합금 주조품의 표면층을 레이저로 개질하여 미세조직을 혁신하는 것을 목표로 실험 및 시뮬레이션을 병행했습니다.

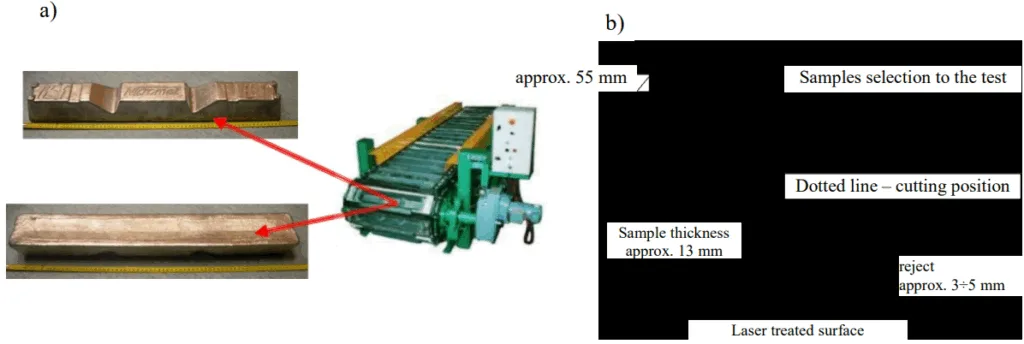

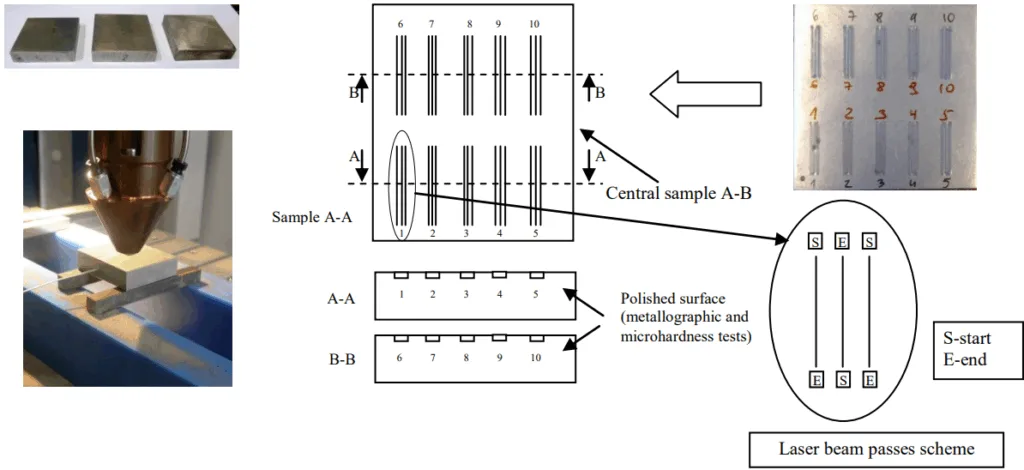

실험 방법: - 소재: 중력 금형 주조로 제작된 AlSi7Mg 합금 주물에서 시편을 절단하여 사용했습니다. - 장비: 레이저 발생기 TruDisk 1000이 장착된 Trumpf TruLaser Cell 3008 장비를 사용하여 시편 표면을 재용융했습니다. - 공정: 두 가지 주요 조건(비드 no. 1.2 및 5.2)으로 레이저 처리를 수행했습니다. 레이저 출력은 600W, 스팟 직경은 1.09mm로 동일했으나, 이송 속도를 각각 5.5mm/s와 7.5mm/s로 다르게 설정하여 표면에 가해지는 에너지를 조절했습니다. - 분석: 레이저 처리된 영역과 처리되지 않은 영역의 단면을 연마하여 미세조직을 관찰하고 DAS 값을 측정했습니다. 또한, 마이크로 비커스 경도계를 사용하여 각 영역의 경도 변화를 정량적으로 평가했습니다.

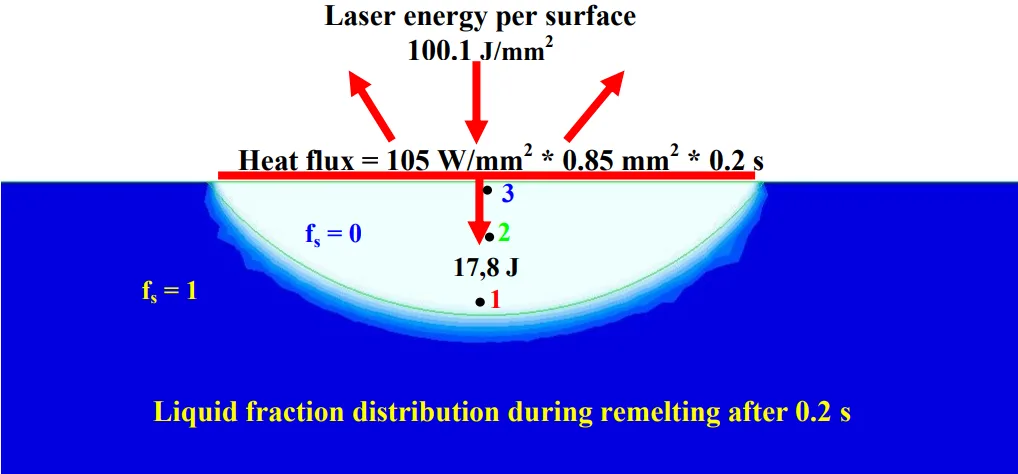

시뮬레이션 방법: - 소프트웨어: Calcosoft CAFE(Cellular Automaton Finite Element) 코드를 사용하여 레이저 재용융 및 응고 과정을 시뮬레이션했습니다. - 목표: 실험에서 관찰된 용융 영역의 형상과 미세조직(특히 결정립 구조)을 시뮬레이션으로 재현하여 모델의 정확성을 검증하고, 공정 이면의 열역학적 현상을 분석했습니다.

핵심 성과: 주요 발견 및 데이터

실험 및 시뮬레이션을 통해 레이저 표면 처리가 알루미늄 주물의 특성을 획기적으로 개선할 수 있음을 입증했습니다.

성과 1: 10배 수준의 극적인 미세조직 미세화

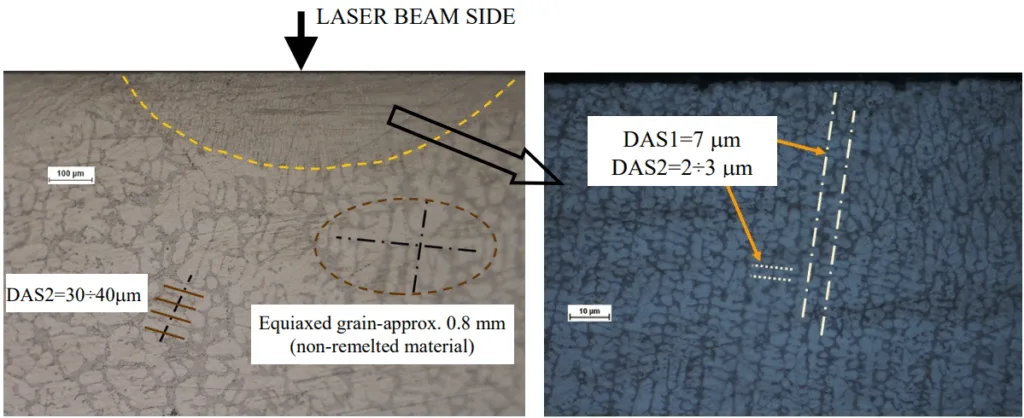

가장 주목할 만한 결과는 미세조직의 변화입니다. 그림 5에서 볼 수 있듯이, 레이저 처리를 거치지 않은 모재의 2차 덴드라이트 암 간격(DAS2)은 30-40µm 수준이었으나, 레이저로 재용융된 영역에서는 2-3µm로 급격히 감소했습니다. 이는 약 10배에 달하는 조직 미세화 효과로, 재용융된 층이 매우 빠른 속도로 냉각되었음을 의미합니다.

성과 2: 표면 경도의 현저한 증가

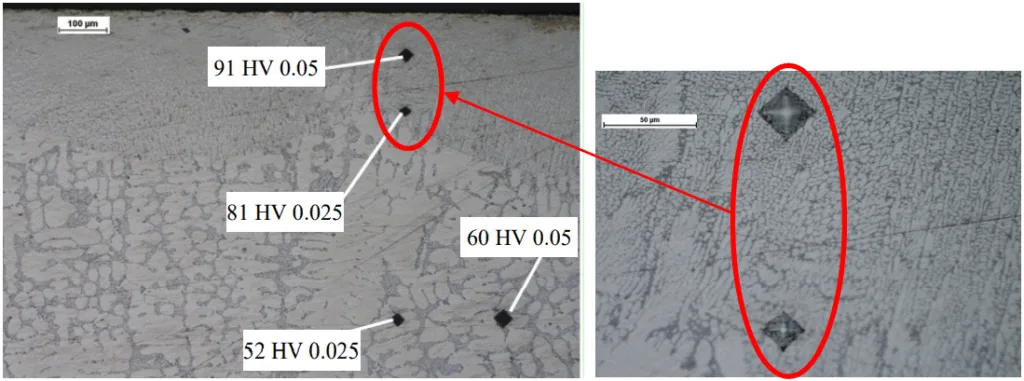

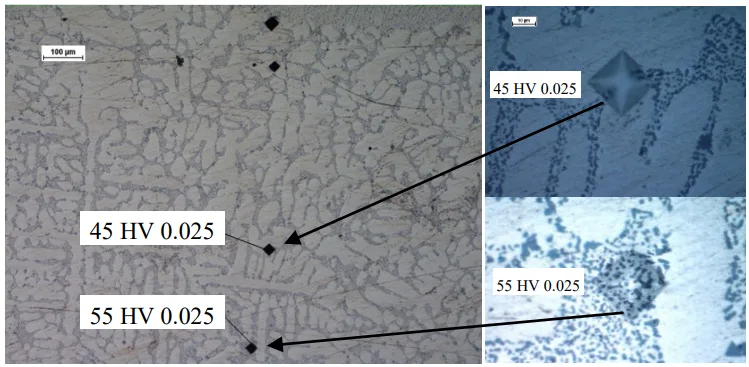

미세조직의 미세화는 기계적 특성, 특히 경도의 향상으로 이어졌습니다. 그림 3의 미세 경도 측정 결과, 모재 영역의 경도는 약 52 HV 0.025였던 반면, 레이저 처리 영역 내부에서는 최대 91 HV 0.05까지 증가했습니다. 이처럼 경도가 크게 향상된 것은 조밀하고 미세한 덴드라이트 구조가 재료의 소성 변형에 대한 저항성을 높였기 때문입니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 알루미늄 주조 부품의 설계, 공정 및 품질 관리에 다음과 같은 실질적인 통찰력을 제공합니다.

- 공정 엔지니어: 이 연구는 특정 부위의 내마모성이나 피로 수명이 중요한 부품에 대해, 주조 후 레이저 표면 처리 공정을 추가하여 국부적인 성능을 극대화할 수 있음을 시사합니다.

- 품질 관리팀: 그림 5의 낮은 DAS 값과 그림 3의 높은 미세 경도 값 사이의 명확한 상관관계는 레이저 처리 효과를 검증하는 새로운 품질 검사 기준으로 활용될 수 있습니다.

- 설계 엔지니어: 이 기술을 통해 부품의 핵심부는 일반 주조 조직으로 유지하면서 마모가 예상되는 표면만 고성능 조직으로 설계하는 것이 가능해집니다. 이는 부품의 전체적인 무게나 비용을 늘리지 않으면서도 내구성을 높이는 효율적인 설계 전략이 될 수 있습니다.

논문 세부 정보

Cellular Automaton Finite Element Method Applied for Microstructure Prediction of Aluminium Casting Treated by Laser Beam

1. 개요:

- 제목: Cellular Automaton Finite Element Method Applied for Microstructure Prediction of Aluminium Casting Treated by Laser Beam

- 저자: J. Hajkowski, P. Popielarski, Z. Ignaszak

- 발행 연도: 2019

- 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING (Volume 19, Issue 3/2019)

- 키워드: Cellular automaton, Dendrite arm spacing, Remelting by laser beam, Aluminium alloys, Tribology

2. 초록:

액상 상태에서 직접 얻은 구조에 열처리(과포화 및 시효)를 더했을 때 얻을 수 있는 개선의 한계는 무엇인가? 이 질문은 덴드라이트 암 간격(DAS) 길이를 12 마이크론 미만으로 줄여야 한다는 임의의 요구사항을 제시한 주조 엔지니어들에 의해 제기되었다. 본 논문에서는 레이저 빔으로 처리된 AlSi7Mg 합금 주물의 표면 미세조직 개질과 표면 주조 영역의 급속 재용융 및 응고와 관련된 시험 결과를 제시했다. 레이저 빔으로 처리된 표면의 국부적 특성은 수 분의 1에서 단일 mm에 이르는 두께에만 관련된다. 이러한 국부적 특성은 비가공 주물의 표면에 적용하는 측면에서 고려되어야 한다. 그러면 우수한 표면층 특성을 활용할 수 있다. 시험은 금속 주형과 접촉하여 얻은 주물 표면층에 대해 초기 가공(수 mm) 후 레이저 빔으로 처리하여 수행되었다. DAS 값으로 측정한 미세조직의 미세화는 다른 방식, 즉 직접 주조로는 얻을 수 없음이 밝혀졌다. Calcosoft CAFE(Cellular Automaton Finite Element) 코드를 사용하여 실험-시뮬레이션 검증이 적용되었다.

3. 서론:

알루미늄 합금은 자동차 및 항공우주 산업에서 널리 사용된다. 이 합금으로 만들어진 제품은 우수한 기계적 및 마찰 특성, 그리고 구조적 조밀성에서 비롯된 효과적인 내마모성을 특징으로 해야 한다. 주물의 특별한 특징 중 하나는 구조의 구배이며, 이는 기계적 특성의 구배로 이어진다. 이러한 다양한 특성은 주형 재료의 다양화(예: 냉금 적용)를 통해 얻어진다. 현재, 구조의 높은 조밀성에 대한 주물 고객의 요구사항이 증가하고 있으며, 더 미세한 구조(낮은 DAS - 덴드라이트 암 간격으로 표현됨)에 대한 수요가 있다. 불행히도, 종종 이러한 값은 전통적인 산업 주조 방법을 조정하는 것만으로는 달성할 수 없다. 따라서 원하는 좋은 특성을 얻기 위해 다른 도구/방법을 탐색할 필요가 있다. 이러한 기대를 충족시키는 기술 중 하나는 [3-5]에서 설명된 바와 같이 얇은 표면 영역의 레이저 재용융이다. A356(AlSi7Mg) 합금 주물의 급속 재용융 및 응고(빠른 냉각으로 인해)에 의한 국소 주물 구조의 레이저 개질과 관련된 시험이 수행되었다.

4. 연구 요약:

연구 주제의 배경:

자동차 및 항공우주 산업에서 사용되는 알루미늄 합금 부품은 높은 수준의 기계적 특성과 내마모성을 요구하며, 이는 미세하고 조밀한 미세조직 구조와 직접적인 관련이 있다. 미세조직의 미세함은 덴드라이트 암 간격(DAS)으로 정량화되며, 낮은 DAS 값은 우수한 성능을 의미한다.

이전 연구 현황:

전통적인 주조 공정은 DAS 값을 특정 수준 이하로 낮추는 데 한계가 있으며, 고객의 높아지는 요구를 충족시키기 어렵다. 이에 대한 대안으로 표면 개질 기술이 연구되어 왔으며, 특히 레이저 빔을 이용한 표면 재용융은 국부적인 특성을 크게 향상시킬 수 있는 잠재력을 가진 기술로 주목받아 왔다.

연구 목적:

본 연구의 목적은 AlSi7Mg 합금 주물 표면에 레이저 빔 처리를 적용하여 미세조직을 개질하고, 그 효과를 정량적으로 평가하는 것이다. 또한, 셀룰러 오토마타 유한요소(CAFE) 시뮬레이션 모델(Calcosoft)을 사용하여 이 고속 냉각 공정을 예측하고, 실험 결과와의 비교를 통해 시뮬레이션 모델의 타당성을 검증하고자 한다.

핵심 연구:

본 연구는 AlSi7Mg 합금 주물 시편에 대한 레이저 표면 재용융 실험과 CAFE 시뮬레이션으로 구성된다. 실험에서는 레이저 처리 전후의 미세조직(DAS)과 미세 경도를 측정하여 물리적 변화를 확인한다. 시뮬레이션에서는 레이저 가열 및 냉각 과정의 열적 거동을 모델링하여 용융부의 형상과 응고 후의 결정립 구조를 예측한다. 최종적으로 실험 결과와 시뮬레이션 결과를 비교하여, 고속 응고 현상에 대한 CAFE 모델의 예측 정확도를 검증하고 공정 변수의 영향을 분석한다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 접근과 수치 시뮬레이션 검증을 결합한 방식으로 설계되었다. 중력 금형 주조로 제작된 AlSi7Mg 합금 시편에 레이저 빔을 조사하여 표면을 재용융시킨 후, 야금학적 분석을 통해 미세조직 및 기계적 특성 변화를 관찰했다. 이 실험 결과를 Calcosoft CAFE 시뮬레이션 결과와 비교하여 모델을 검증했다.

데이터 수집 및 분석 방법:

시편의 단면을 연마하여 광학 현미경으로 미세조직을 관찰하고, 재용융 영역의 깊이와 폭, 그리고 재용융 영역과 모재 영역의 덴드라이트 암 간격(DAS)을 측정했다. 미세 경도 시험은 비커스 경도계를 사용하여 0.025kg 및 0.050kg의 하중으로 재용융 영역 내외부에서 수행되었다. 시뮬레이션은 열 해석 모듈을 사용하여 레이저 가열에 따른 온도 분포를 계산하고, 이를 초기 조건으로 CAFE 모듈에서 결정립 핵생성 및 성장을 계산하여 최종 미세조직을 예측했다.

연구 주제 및 범위:

연구 범위는 AlSi7Mg 합금의 레이저 표면 재용융 처리에 국한된다. 주요 연구 주제는 레이저 공정 변수(에너지 밀도)가 재용융부의 형상, 미세조직(DAS, 결정립 형태), 그리고 기계적 특성(미세 경도)에 미치는 영향을 규명하는 것이다. 또한, 극히 빠른 냉각 속도를 동반하는 이 공정에 대해 CAFE 시뮬레이션 모델의 적용 가능성과 정확성을 평가하는 것을 포함한다.

6. 주요 결과:

주요 결과:

- 레이저 표면 처리를 통해 2차 덴드라이트 암 간격(DAS2)이 모재의 30-40µm에서 재용융부의 2-3µm로 약 10배 감소하여 미세조직이 현저하게 미세화되었다.

- 미세 경도는 모재의 약 45-55 HV에서 재용융부에서 90 HV 이상으로 크게 증가하여 기계적 특성이 향상되었음을 확인했다.

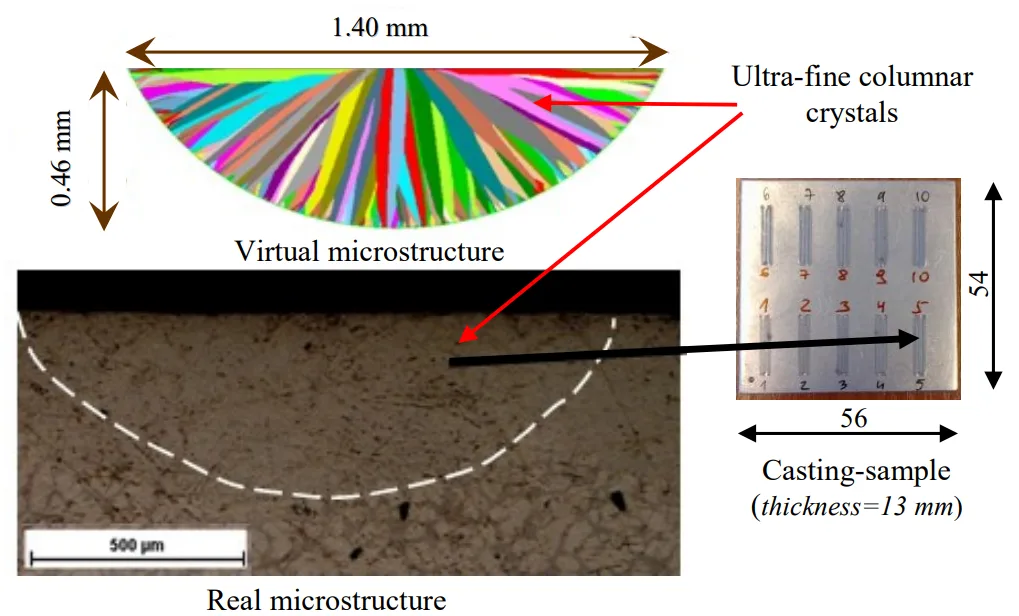

- CAFE 시뮬레이션에서 체적 핵생성(volume nucleation)을 억제하는 가정을 적용했을 때, 실험에서 관찰된 것과 같이 완전히 주상정(columnar crystal)으로 구성된 미세조직을 성공적으로 예측했다.

- 시뮬레이션을 통해 예측된 재용융 영역의 형상(깊이 및 폭)은 실험적으로 측정한 값과 높은 일치도를 보여, 열 모델의 타당성이 검증되었다.

그림 이름 목록:

- Fig. 1. Gravity die-casting process (a) and sample preparation for the laser beam treatment (b)

- Fig. 2. Samples cut from the casting and arrangement of individual beads

- Fig. 3. Photographs of polished cross-sections with imprints from microhardness tests inside and outside of the remelting zone. Two loads were used. Distance from the remelting boundary approx. 400µm – 52 HV 0.025

- Fig. 4. Photographs of polished cross-sections with imprints from microhardness tests outside of the remelting zone (distance from the remelting boundary - interface approx. 550 µm – 45 HV 0.025 and 850 µm – 55HV0.025)

- Fig. 5. Distances between dendrite arms – DAS 1 (primary) and DAS 2 (secondary) a) remelted and non-remelted zone, b) remelted zone

- Fig. 6. Experimental remelting result (laser - bead no. 1.2)

- Fig. 7. Result of the laser heating process simulation

- Fig. 8. Temperature curves as a simulation results of the laser heating process and next rapid cooling

- Fig. 9. Temperature distribution in the sample after heating, a – result of the heating simulation, b – layered average initial temperatures for CAFE calculations of structure

- Fig. 10. Averaged initial temperatures for the CAFE calculations of structure, laser pass no. 5.2

- Fig. 11. Real and virtual microstructure of melted zone - bead no. 1.2

- Fig. 12. Real and virtual microstructure of melted zone - bead no. 5.2

7. 결론:

레이저 빔 가열을 사용하여 Al-Si 주물의 표면 영역을 재용융(패스 바이 패스)하고 재용융되지 않은 주물 부분에 의해 즉시 냉각시켰다. 실험적인 금속 조직 및 미세 경도 시험 결과에 따르면, 재용융 영역에서 구조의 높은 미세화와 미세 경도 값의 상당한 증가(재용융되지 않은 영역과 비교하여)가 관찰되었다. 기계적 특성의 개선은 재용융 영역으로부터의 집중적인 열 추출(높은 열 유속)의 결과인 구조와 관련이 있다.

실험적 시험과 병행하여 레이저 빔 가열을 사용한 재용융 공정의 검증 연구가 수행되었다. 시뮬레이션 시험에서, 액상선 등온선에 해당하는 용융 영역의 형상이 금속 조직 시험을 기반으로 결정된 실제 계면과 일치함을 얻었다. 처리된 시편의 초기 온도 분포(이전의 다중 패스 레이저 빔으로 인한)는 구조 형성의 시뮬레이션 결과에 상당한 영향을 미친다. 온도장 추정은 가열 시뮬레이션 결과를 기반으로 했다(계획된 체적 온도장의 실험적 획득은 효과적이지 않았다).

Calcosoft-CAFE(Cellular Automaton Finite Element) 시뮬레이션 시스템으로 예측된 미세조직과 관련된 실제 주물 미세조직의 최종 비교 시험이 수행되었다. 미세조직은 검증되었으며, 오직 주상정(유사-덴드라이트)만이 가상으로 형성되었다고 명시해야 한다. 수많은 시뮬레이션 시험을 바탕으로, 미세조직 형성과 관련된 마이크로 모델 CAFE 매개변수 값을 포함하는 데이터베이스가 결정되었다. 매우 높은 냉각 속도와 상대적으로 작은 재용융 영역, 그리고 매우 작은 FEM 메쉬 크기(약 0.02mm)는 시뮬레이션 시간 증분을 10⁻⁸초로 급격히 감소시켰다. 또한, 과거 우리 팀이 수행한 전통적인 모래/중력 다이캐스팅 조건과 비교하여 미세조직 가상화를 위한 적절한 매개변수 값들이 수정되었다. 계획된 연구의 다음 단계는 재용융 영역의 마찰 특성에 관한 것이다.

8. 참고문헌:

- [1] Campbell, J. (2015). Complete Casting Handbook. 2nd Edition., Butterworth-Heinemann.

- [2] Borowski, J. & Bartkowiak, K. (2010). Investigation of the influence of laser treatment parameters on the properties of the surface layer of aluminium alloys. Physics Procedia. 5, 449-456. DOI 10.1016/j.phpro.2010.08.167.

- [3] Opiekun, Z. & Orłowicz, W. (1996). Laser modification of aluminium alloys surface. Solidification of Metals and Alloys. 28, 135-143. (in Polish)

- [4] Konovalov, S., Gromov, V., Zaguliyaev, D., Ivanov, Y., Semin, A., Rubannikova, J. (2019). Dispersion of Al-Si Alloy Structure by Intensive Pulsed Electron Beam. Archives of Foundry Engineering. 19(2), 79-84.

- [5] Lopez-Botello, O., Martinez-Hernandez, U., Ramírez J., Pinna, Ch., & Mumtaz, K. (2017). Two-dimensional simulation of grain structure growth within selective laser melted AA-2024. Materials and Design. 113, 369-376. DOI 10.1016/j.matdes.2016.10.031.

- [6] Gandin, Ch.-A. & Rappaz, M. (1994). A Couplet Finite Element-Cellular Automaton Model for the Prediction of Dendritic Grain Structures in Solidification Processes. Acta Metallurgica et Materialia. 42, 2233-2246.

- [7] Liu, D.R., Mangelinck-Noe, N., Gandin, Ch.-A., Zimmermann, G., Sturz, L., Nguyen-Thi, H. & Billia, B. (2015). Simulation of directional solidification of refined Al-7 wt.%Si alloys – Comparison with benchmark microgravity experiments. Acta Materialia. 93, 24-37. DOI 10.1016/j.actamat.2015.03.058.

- [8] Carozzani, T., Digonnet, H., Bellet, M., & Gandin, Ch.-A. (2012). 3D CAFE simulation of a macrosegregation benchmark experiment. IOP Conference Series: Materials Science and Engineering, 33.

- [9] Jin-long, Wang, Fu-ming, Wang, Yan-yu, Zhao, Jiong-ming & Zhang, Wei Ren (2009). Numerical simulation of 3D-microstructures in solidification processes based on the CAFE method. International Journal of Minerals, Metallurgy and Materials. 16(6), 640-645. DOI 10.1016/S1674-4799(10)60005-2.

전문가 Q&A: 자주 묻는 질문

Q1: 연구에서 CAFE(셀룰러 오토마타 유한요소법) 시뮬레이션 모델을 사용한 이유는 무엇입니까? A1: CAFE 모델은 응고 과정에서 결정립의 핵생성과 성장을 물리적으로 모델링하여 최종 미세조직을 예측하는 데 매우 효과적이기 때문입니다. 특히 본 연구처럼 극히 빠른 냉각 속도와 급격한 온도 구배가 발생하는 레이저 재용융 공정에서는, 열 전달과 미세조직 형성을 연계하여 분석하는 CAFE 모델이 필수적이었습니다. 이를 통해 실험만으로는 관찰하기 어려운 응고 현상을 이해하고, 공정 결과를 예측 및 검증할 수 있었습니다.

Q2: 시뮬레이션에서 '체적 핵생성(volume nucleation) 억제'라는 가정을 한 이유는 무엇입니까? A2: 실험 결과, 재용융된 영역에서는 모재(기판) 방향으로 성장하는 주상정만 관찰되었고, 등축정은 보이지 않았습니다. 이는 용융된 액상이 차가운 모재 쪽으로 매우 빠르게 열을 빼앗기면서 방향성 응고가 지배적으로 일어났기 때문입니다. 시뮬레이션에서 이러한 현상을 재현하기 위해, 액상 내부에서 무작위로 발생하는 등축정 핵생성(체적 핵생성) 알고리즘을 비활성화했습니다. 이 가정을 통해 시뮬레이션 결과(그림 11)가 실제 미세조직과 매우 유사하게 나타났습니다.

Q3: DAS(덴드라이트 암 간격)를 40µm에서 3µm로 줄이는 것의 실질적인 산업적 의미는 무엇입니까? A3: DAS는 미세조직의 조밀도를 나타내는 핵심 지표입니다. DAS가 작을수록 결정립이 미세하고, 이는 곧 재료의 기계적 특성 향상으로 직결됩니다. 구체적으로 경도, 인장 강도, 피로 수명, 내마모성 등이 크게 개선됩니다. 따라서 DAS를 10배 이상 줄였다는 것은 부품의 내구성과 신뢰성을 획기적으로 높여, 더 가혹한 환경에서 사용하거나 수명을 연장할 수 있음을 의미합니다.

Q4: 레이저 비드 no. 1.2와 no. 5.2의 결과가 다르게 나타난 이유는 무엇입니까? A4: 두 비드는 레이저 출력(600W)은 같았지만 이송 속도가 달랐습니다(no. 1.2는 5.5mm/s, no. 5.2는 7.5mm/s). 이로 인해 단위 면적당 가해지는 에너지(no. 1.2: 100.1 J/mm², no. 5.2: 73.4 J/mm²)에 차이가 있었습니다. 또한, 비드 no. 5.2는 이전 패스(1~4)의 열이 축적된 상태에서 처리되었기 때문에 초기 온도가 더 높았습니다. 이 두 가지 요인으로 인해 비드 no. 5.2에서 더 깊고 넓은 용융 영역(그림 12)이 형성되었습니다.

Q5: 이 기술은 모든 알루미늄 주조품에 적용할 수 있습니까? A5: 원리적으로는 다양한 알루미늄 합금에 적용 가능합니다. 하지만 이 기술은 표면층(수 mm 이내)을 국부적으로 개질하는 데 특화되어 있습니다. 따라서 기어의 이빨 면, 베어링 접촉부, 밸브 시트 등과 같이 전체 부품이 아닌 특정 영역에 높은 내마모성이나 피로 강도가 요구되는 경우에 가장 효과적이고 경제적입니다. 부품의 형상이나 크기에 따라 레이저 접근성 등 공정상의 제약이 있을 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 알루미늄 주조 레이저 처리가 기존 주조 기술의 한계를 넘어 부품 표면의 미세조직과 기계적 특성을 획기적으로 향상시킬 수 있는 강력한 도구임을 명확히 보여주었습니다. 덴드라이트 암 간격(DAS)을 10배 수준으로 미세화하고 미세 경도를 크게 높인 결과는, 자동차 및 항공우주 분야에서 요구하는 고성능 부품 생산에 새로운 가능성을 제시합니다.

캐스트맨(CASTMAN)은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 캐스트맨의 엔지니어링 팀에 연락하여 이러한 원리를 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "[J. Hajkowski, P. Popielarski, Z. Ignaszak]"의 논문 "[Cellular Automaton Finite Element Method Applied for Microstructure Prediction of Aluminium Casting Treated by Laser Beam]"을 기반으로 한 요약 및 분석 자료입니다.

출처: [https://doi.org/10.24425/afe.2019.129620]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.