본 소개 자료는 "[The 75th World Foundry Congress]"에서 발표된 "[Integrated Structural Casting Development with Digital Twin Technology]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문명: Integrated Structural Casting Development with Digital Twin Technology

- 저자: Shouxun Ji, Zhichao Niu, Xixi Dong, Xiangzhen Zhu

- 발표 연도: 2024

- 게재 학술지/학회: The 75th World Foundry Congress

- 키워드: aluminium alloys; casting; microstructures; mechanical properties; digital twin

2. 초록:

본 논문에서는 하이엔드 E-스포츠카의 후방 구조물을 위한 디지털 트윈 기술을 활용한 통합 구조 주조품 개발에 대해 소개합니다. 디지털 트윈을 위한 위상 최적화, 주조 구조 설계, 재료 검증, 용탕 유동 및 응고, 기계적 특성 예측, 그리고 부품 제조를 위한 저압 다이캐스팅(LPDC)을 사용한 최종 검증 과정이 상세히 기술됩니다. 열처리 조건에서 만족스러운 품질을 가진 주조품의 미세구조와 기계적 특성이 설명됩니다.

3. 서론:

알루미늄 합금은 에너지 소비를 개선하고 CO₂ 배출을 줄이기 위해 수송 분야에서 경량 소재로 점점 더 많이 활용되고 있습니다. 알루미늄 합금 주조품은 기하학적으로 복잡한 부품에 매우 중요합니다. 고온 및 복잡한 주조 공정으로 인해, 생산 전에 희박 구조물의 특성 개선 가능성을 이해하고 활용하는 것은 제품 개발에 매우 중요합니다. 새로운 개발 기술인 디지털 트윈 기술은 부품 구상에서부터 출하까지 스마트 제조 공정 개발을 위한 신뢰할 수 있는 접근 방식을 제공하지만, 주조 제조 분야에서의 적용은 아직 드뭅니다. 본 연구에서는 하이엔드 E-스포츠카의 후방 구조물을 위한 통합 구조 주조품의 디지털 트윈 보조 개발을 소개합니다.

4. 연구 요약:

연구 주제의 배경:

수송 부문에서 에너지 효율을 높이고 배출가스를 줄이기 위한 경량 소재에 대한 수요 증가는 알루미늄 합금의 사용을 촉진하고 있습니다. 알루미늄 합금 주조품은 기하학적으로 복잡한 부품 생산에 특히 중요합니다. 주조 공정의 복잡성으로 인해, 특히 실제 생산 전에 이러한 구조물의 특성을 개선하는 것이 중요합니다.

이전 연구 현황:

디지털 트윈 기술은 모든 공정 단계를 포괄하는 제조 분야의 스마트 개발을 위한 신뢰할 수 있는 방법으로 부상하고 있습니다. 그러나 주조 제조 산업 내에서의 적용은 아직 보편화되지 않았습니다.

연구 목적:

본 연구는 디지털 트윈 기술의 도움을 받아 하이엔드 E-스포츠카의 후방 구조용 통합 구조 주조품 개발 과정을 소개하고 상세히 설명하는 것을 목표로 합니다. 여기에는 위상 최적화에서 최종 부품 검증까지의 과정을 시연하는 것이 포함됩니다.

핵심 연구:

본 연구의 핵심은 통합 구조 주조품 개발에 디지털 트윈 기술을 적용하는 것입니다. 이는 위상 최적화, 주조 구조 설계, 재료 검증, 용탕 유동 및 응고 시뮬레이션, 기계적 특성 예측, 그리고 저압 다이캐스팅(LPDC)을 통한 부품 제조 및 최종 검증을 포함합니다. 또한 열처리된 주조품의 미세구조와 기계적 특성을 조사합니다.

5. 연구 방법론

연구 설계:

본 연구는 디지털 트윈 기술을 사용하여 통합 구조 주조품을 개발하는 전체적인 접근 방식을 시연하도록 설계되었습니다. 여기에는 다음이 포함됩니다:

- 후방 차체 구조의 위상 최적화.

- 표준 A356.2 합금 주조품을 사용한 재료 모델링 및 검증.

- 용탕 유동, 응고, 결함 형성 및 기계적 특성 예측을 위한 디지털 트윈 시뮬레이션.

- LPDC를 사용한 검증용 주조품 제조.

- 예측 데이터와 실제 주조품의 실험 결과 비교.

데이터 수집 및 분석 방법:

- 재료: A356.2 합금.

- 주조: LPM(이탈리아)사의 저압 다이캐스팅(LPDC) 기계 사용, 형체력 24톤, 플레이트 크기 1.9 m×1.6 m. 주조 압력 0.8 bar.

- 인장 시험: ASTM E08/E08M에 따라 Instron 5500 만능 전기기계식 시험 시스템(Bluehill 소프트웨어 장착)을 사용하여 수행. 신율계 게이지 길이 25 mm, 연신 램프 속도 2 mm/min.

- 미세구조 분석: 정량 금속 조직 검사용 Zeiss 광학 현미경.

- 디지털 트윈 시뮬레이션: 용탕 유동, 응고 및 기계적 특성 예측을 위한 특수 개발 모듈이 포함된 Magmasoft 사용.

- 열처리: 일부 시편에 T6 열처리(용체화 처리 540 °C/8 시간, 시효 처리 180 °C/6 시간) 적용.

연구 주제 및 범위:

본 연구는 다음 주제를 다루었습니다:

- 후방 차체의 통합 주조 구조를 위한 위상 최적화.

- A356.2 합금의 재료 검증.

- 용탕 유동, 응고 및 주조 결함 예측의 디지털 트윈 시뮬레이션.

- 주조 상태 및 T6 열처리 조건에서의 기계적 특성(항복 강도, 인장 강도, 연신율) 예측.

- 형상 공차 및 기계적 특성을 포함한 LPDC로 제조된 부품의 최종 검증.

- 주조된 A356.2 합금의 미세구조 특성화.

6. 주요 결과:

주요 결과:

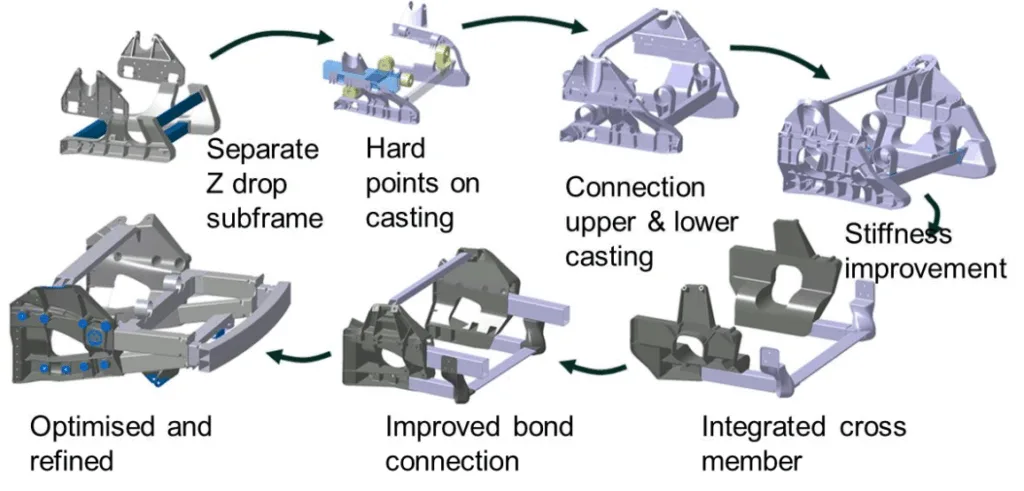

- 서브프레임 분리, 하드포인트 통합, 개선된 결합 연결 및 주조 제조 가능성 피드백과 같은 측면을 통합하여 통합 후방 차체 구조의 위상 최적화를 위한 전체 설계 절차가 수립되었습니다 (Figure 1).

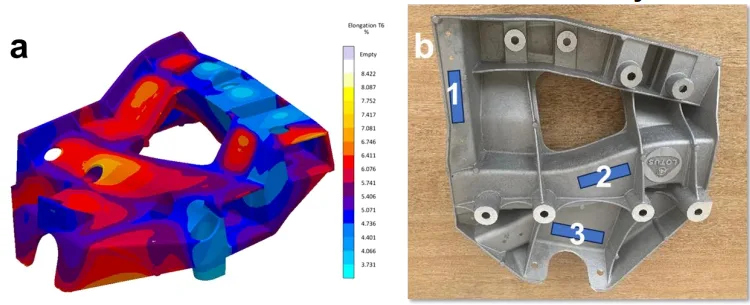

- A356.2 합금을 사용한 재료 검증 결과, 디지털 분석은 상단 플랜지 중앙부의 항복 강도를 243~246 MPa, 인장 강도(UTS)를 320~330 MPa, 연신율을 8.2~8.7%로 예측했습니다. T6 열처리 후 실제 주조품은 항복 강도 250±7 MPa, UTS 330±13 MPa, 연신율 7±1.5%를 나타냈으며 (Table 1, Figure 2), 연신율은 예측치보다 약간 낮았습니다.

- 최적화된 게이팅 시스템의 디지털 분석 결과, 주요 부위에 명백한 결함이 없고 리브 단면에만 미세한 결함이 발견되는 등 우수한 설계임이 나타났습니다 (Figure 3).

- T6 조건에서 최종 주조품의 예측 연신율은 4.5%에서 7.5%까지 다양했습니다 (Figure 4a). 검증된 LPDC 주조품(Figure 4b)에서 측정한 인장 특성은 시험 시편의 연신율이 예측보다 우수함을 보여주었습니다 (Figure 5).

- 주조 상태 A356.2 합금의 미세구조는 300-400 µm 크기의 수지상 결정을 보였습니다. T6 열처리 후 수지상 결정의 끝부분이 무뎌지고 공정 Si 상이 구상화되었습니다 (Figure 6).

- A356.2 인장 시편의 주조 검증 결과, 항복 강도 250 MPa, UTS 330 MPa, 연신율 7%로 디지털 결과와 매우 유사했습니다.

그림 목록:

- Figure 1 Topological design and optimisation of the integrated casting structure for rear chassis.

- Figure 2 Materials verification of A356.2 alloy using a standard casting structure at auto OEMs.

- Figure 3 Simulation of casting defects after melt filling and solidification simulation of A356.2 alloy

- Figure 4 Digital twin of casting made by A356.2 alloy for (a) virtual simulation of elongation under T6, (b) physical casting made by LPDC with sampling for tensile test

- Figure 5 Tensile properties measured from verified casting and the data obtained from prediction (P) of A356.2 alloy

- Figure 6 Microstructures in cast A356.2 alloy: (a) as-cast grain size; (b) morphology of primary α-Al phase after T6

7. 결론:

디지털 트윈 기술은 구조 최적화 설계에서부터 최종 기계적 특성에 이르기까지 주조 제조 공정을 개발할 수 있는 능력을 갖추고 있습니다. 게이팅 시스템 최적화, 용탕 충전, 개량 및 결함 형성, 그리고 기계적 특성 매핑은 비교적 정확한 데이터로 디지털 분석을 통해 얻을 수 있습니다. A356.2 인장 시편의 주조 검증 결과, 항복 강도 250 MPa, UTS 330 MPa, 연신율 7%로 디지털 결과와 매우 유사했습니다.

8. 참고문헌:

- [1] Dong X, Zhang Y, Ji S. Enhancement of mechanical properties in high silicon gravity cast AlSi9Mg alloy refined by Al3Ti3B master alloy. Mat. Sci. Eng. A, 2017, 700: 291-300.

- [2] Amirkhanlou S, Ji S. Casting lightweight stiff aluminium alloys: A review. Critical Reviews in Solid State and Materials Sciences, 2020, 45(3): 171-186.

9. 저작권:

- 본 자료는 "Shouxun Ji, Zhichao Niu, Xixi Dong, Xiangzhen Zhu"의 논문입니다. "Integrated Structural Casting Development with Digital Twin Technology"를 기반으로 합니다.

- 논문 출처: The 75th World Foundry Congress (논문에 DOI 정보 없음).

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.