본 소개 자료는 "[Production Engineering, German Academic Society for Production Engineering (WGP)]"에서 발행된 "[Investigation of the required clamping force at multidirectional undercut-forging]" 논문을 기반으로 합니다.

1. 개요:

- 논문명: 다방향 언더컷 단조에서 요구되는 형체력에 대한 연구 (Investigation of the required clamping force at multidirectional undercut-forging)

- 저자: Jonathan Ross, Jan Langner, Malte Stonis, Bernd-Arno Behrens

- 발행 연도: 2018

- 학술지/발행 학회: Production Engineering, 독일 생산 공학 학회 (WGP)

- 키워드: 단조 · 언더컷 · 유한요소해석(FEA) · 다방향 · 형체력 · 금형 설계

2. 초록:

열간 단조 공정은 우수한 품질과 기술적 특성을 가진 부품을 생산할 수 있게 합니다. 그럼에도 불구하고, 피스톤 핀 보어와 같은 언더컷 형상을 단조하는 것은 불가능하며, 일반적으로 후속 공정에서 제조해야 합니다. 이에, 언더컷 단조 공정이 새롭게 개발되었습니다. 이러한 공정은 다방향 성형 금형을 필요로 하며, 공정 중 금형의 높은 형체력으로 인해 어려움이 따릅니다. 연구 결과를 통해, 고하중 스프링과 같은 핵심 금형 부품에 대한 요구 조건이 완화되어, 크고 값비싼 맞춤 설계 장치 대신 표준 스프링 장치를 사용할 수 있게 됩니다. 본 연구의 목적은 금형 설계를 용이하게 하기 위해 형체력, 그 발생 원인 및 영향 요인을 분석하는 것입니다. 이를 위해, 성형 시뮬레이션에서 프레스 속도, 초기 온도, 펀치 형상과 같은 입력 변수들을 조사하고, 이들이 형체력에 미치는 영향을 통계적으로 평가했습니다. 프레스 속도가 결과적인 형체력에 가장 큰 영향을 미치는 것으로 나타났습니다. 초기 부품 온도와 펀치 금형의 형상은 상대적으로 작지만 여전히 유의미한 영향을 보였습니다. 이러한 입력 변수들의 조합은 금형의 하중과 응력을 감소시켜, 더 작은 단조 프레스에서도 공정을 수행할 수 있게 합니다. 최종적으로, 단조 시험을 통해 결과를 검증했습니다.

3. 서론:

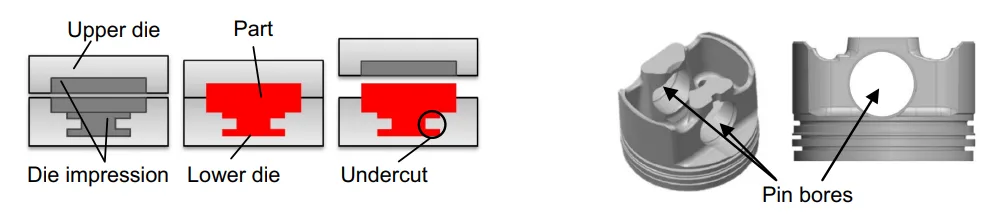

단조는 특히 다양한 강종을 사용하는 자동차 응용 분야에서 고품질의 고하중 부품 및 경량 부품을 생산하는 데 중요한 제조 공정입니다. 그러나 기존의 형단조는 부품 형상의 기하학적 유연성에 한계가 있으며, 중요한 제약 중 하나는 언더컷 부품 형상을 성형할 수 없다는 것입니다 (Fig. 1). 피스톤 핀 보어와 같이 언더컷이 필요한 부품은 일반적으로 후속 가공이 필요하며, 이는 재료 효율성을 감소시키고 공정 시간을 증가시킵니다.

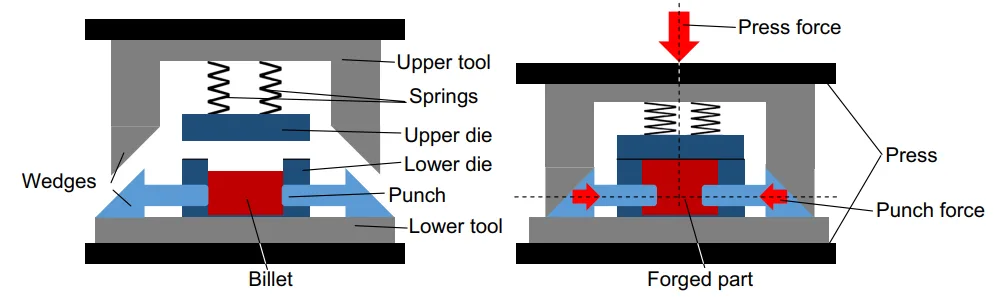

이를 해결하기 위해, 언더컷 피스톤 핀 보어가 있는 강철 피스톤에 적용된 사례에서 볼 수 있듯이 새로운 언더컷 단조 공정이 개발되었습니다 (Fig. 2). 이 공정은 단조 프레스에 장착된 다방향 금형을 사용합니다. 이 공정 중에는 상부 다이에 높은 힘이 작용합니다. 다이를 닫힌 상태로 유지하는 형체력이 충분하지 않으면 다이 열림이 발생하여 부품 형상이 미성형될 수 있습니다. 따라서 상부 다이에 작용하는 수직력보다 크거나 같은 형체력을 유지하는 것이 필수적입니다. 본 연구는 이 중요한 형체력, 그 발생 원인 및 이에 영향을 미치는 변수들을 조사하는 데 중점을 둡니다.

4. 연구 요약:

연구 주제의 배경:

열간 단조는 우수한 기계적 특성을 가진 부품을 생산하는 데 선호되는 방법입니다. 그러나 언더컷 형상이 필요한 경우 그 적용이 제한됩니다. 새롭게 개발된 다방향 언더컷 단조 공정은 이러한 한계를 극복하는 것을 목표로 하지만, 주로 작동 중 금형을 닫힌 상태로 유지하는 데 필요한 높은 형체력과 같은 과제를 안고 있습니다. 이 형체력을 효과적으로 관리하는 것은 성공적인 금형 설계에 중요하며, 표준적이고 저렴한 금형 부품(예: 스프링)의 사용을 가능하게 하고 더 작은 단조 프레스에서 공정을 수행할 수 있게 할 잠재력이 있습니다.

이전 연구 현황:

언더컷 부품을 생산하기 위한 대안적인 방법들(예: 적층 제조, 기계 가공, 다이캐스팅, 냉간 단조와 다른 공정의 조합)이 존재하지만, 특히 생산 시간이나 재료 특성 면에서 강철 부품의 대량 열간 단조에는 종종 한계가 있습니다 (Section 1.1.1). 다방향 성형에 대한 연구는 주로 재료 특성 개선이나 복잡한 언더컷 형상이 없는 부품 성형에 초점을 맞추어 왔습니다. 다방향 단조 금형이 연구된 바는 있지만, 열간 언더컷 단조 금형과 관련된 형체력 문제를 구체적으로 다룬 연구는 본 연구 이전에 부족했습니다. 논문에서는 "열간 언더컷 단조를 위한 다방향 금형은 아직 사용할 수 없으며 이 주제에 관한 연구는 존재하지 않는다"고 언급하고 있습니다 (Section 1.1.1).

연구 목적:

초록에 명시된 바와 같이, 본 연구의 주요 목적은 "금형 설계를 용이하게 하기 위해 형체력, 그 발생 원인 및 영향 요인을 분석하는 것"입니다. 추가적인 목표는 요구되는 형체력을 최소화하는 입력 변수 조합을 식별하여, 최대 허용 금형 하중에서 더 높은 성형도를 가능하게 하는 것이었습니다 (Section 1.3 Hypothesis).

핵심 연구:

연구의 핵심은 주요 입력 변수들, 특히 프레스 속도(vₚ), 초기 부품 온도(Tᵢ), 펀치 형상(PS)이 다방향 언더컷 단조 공정에서 최대 요구 형체력(MRCF)에 어떻게 영향을 미치는지 조사하는 것이었습니다. 이는 주로 유한요소해석(FEA) 시뮬레이션을 통해 이루어졌으며, 여기서 이러한 변수들의 효과가 통계적으로 평가되었습니다. 이러한 시뮬레이션 결과는 이후 실험적 단조 시험을 통해 검증되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 유한요소해석(FEA) 시뮬레이션과 실험적 검증을 조합하여 수행되었습니다. FEA 시뮬레이션은 42CrMo4 강철 피스톤의 다방향 언더컷 단조 중 세 가지 입력 변수가 최대 요구 형체력(MRCF)에 미치는 영향을 조사하도록 설계되었습니다:

- 초기 부품 온도 (Tᵢ): 1100 °C 및 1250 °C.

- 프레스 속도 (vₚ): 13.35 mm/s 및 26.7 mm/s.

- 펀치 형상 (PS): 원뿔형(Conical) 및 구형(Spherical).

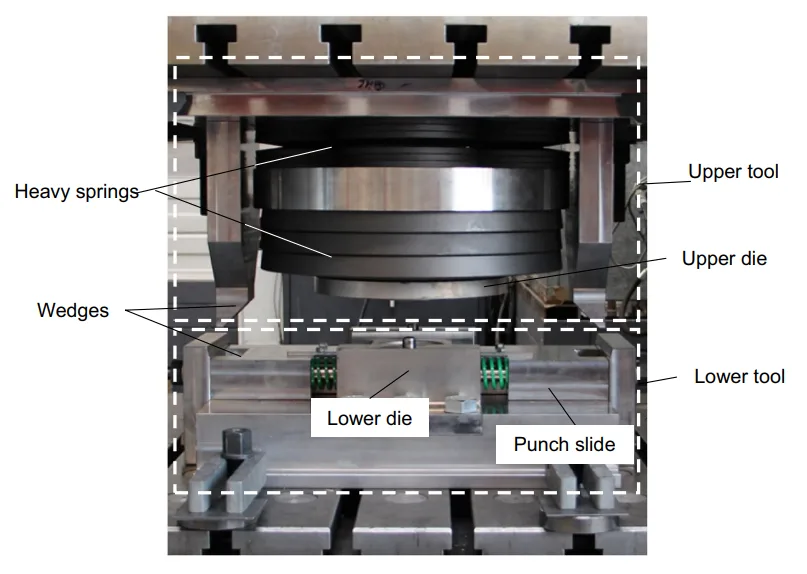

각각 두 수준을 가진 이 변수들은 시뮬레이션을 위한 8가지 고유한 변수 조합을 구성했습니다 (Table 1). 대상 형상은 언더컷 예비 보어가 있는 강철 피스톤이었습니다 (Fig. 3). 이후 시뮬레이션 결과를 검증하기 위해 가장 영향력 있는 변수(프레스 속도)에 초점을 맞춘 실험적 단조 시험이 수행되었습니다.

데이터 수집 및 분석 방법:

데이터는 다음을 통해 수집되었습니다:

- FEA 시뮬레이션: Forge NxT 2.1 소프트웨어를 사용하여 수행되었습니다. 42CrMo4의 재료 거동은 Hensel and Spittel 방정식을 사용하여 모델링되었습니다 (Section 2). 분석된 주요 출력은 펀치 경로의 함수로서 상부 다이에 작용하는 힘(MRCF를 나타냄)이었습니다 (Fig. 11). 충분한 금형 충전은 임계 영역에서 ≤ 0.2 mm의 접촉 거리로 정의되었으며 (Fig. 10), 각 시뮬레이션에 대해 수동으로 결정되었습니다.

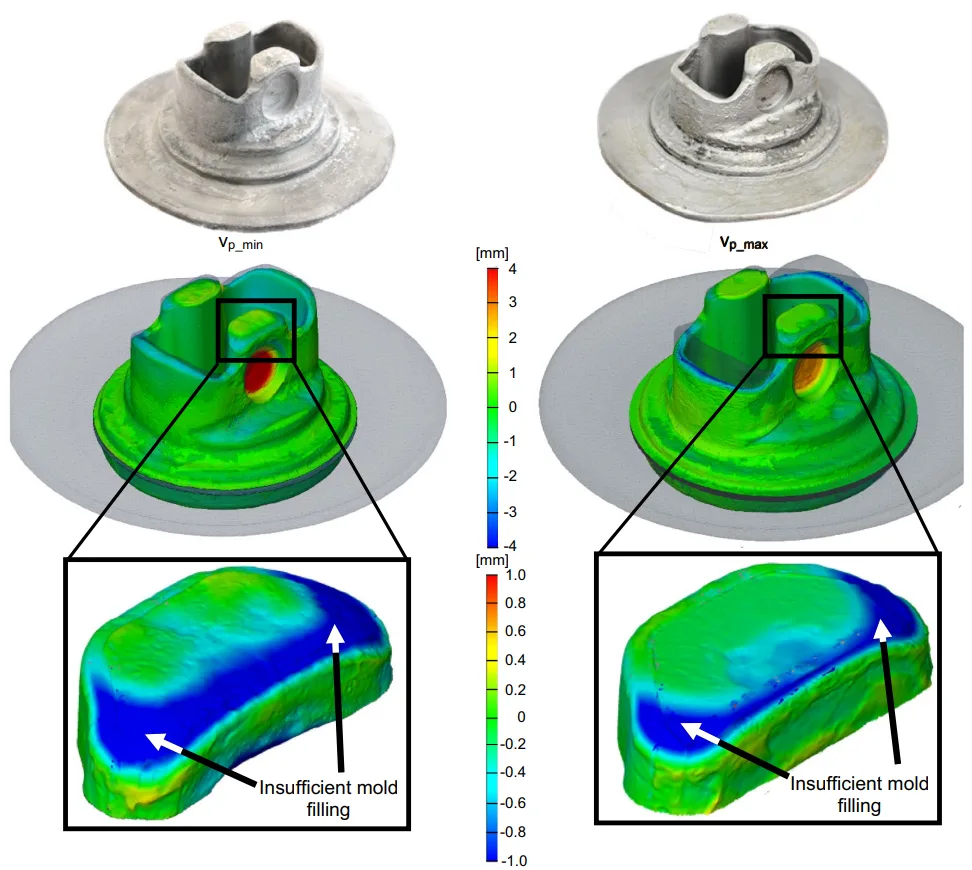

- 실험 시험: 두 개의 예비 성형품이 다른 조건은 유사하게 유지하면서 다양한 프레스 속도(vₚ_min 및 vₚ_max)로 단조되었습니다.

데이터 분석 방법은 다음과 같습니다:

- 시뮬레이션 데이터의 통계 분석: MRCF에 대한 정규 확률도(Fig. 15), 유의미한 변수와 상호작용을 식별하기 위한 표준화 효과의 파레토 차트(Fig. 16), 각 변수의 영향을 정량화하기 위한 주효과도(Fig. 17) 생성을 포함했습니다.

- 하중-행정 곡선 분석: 다양한 변수 조합에 대한 MRCF-펀치 행정 곡선 비교.

- 계측 분석: 실험 시험에서 얻은 부품은 시뮬레이션에서 파생된 목표 형상과의 표면 거리를 비교하기 위해 3D 분석을 거쳤습니다 (Fig. 19).

연구 주제 및 범위:

중심 연구 주제는 다방향 언더컷 단조 공정에서 요구되는 형체력에 대한 조사였습니다. 범위는 구체적으로 다음에 초점을 맞추었습니다:

- 샘플 부품으로서의 강철 피스톤(42CrMo4) (Fig. 3).

- 세 가지 입력 변수: 프레스 속도(vₚ), 초기 부품 온도(Tᵢ), 펀치 형상(PS)이 최대 요구 형체력(MRCF)에 미치는 영향.

- MRCF를 최소화하기 위한 최적의 변수 설정을 식별하여 금형 설계를 지원하고 공정 효율성을 향상시키는 것.

본 연구는 피스톤 보어의 완전한 관통이 아닌 예비 보어 형성에 집중했으며 (Section 1.1.2), 플래시 제거 공정은 고려하지 않았습니다 (Section 1.1.2).

6. 주요 결과:

주요 결과:

본 연구는 다방향 언더컷 단조에서 최대 요구 형체력(MRCF)에 영향을 미치는 요인에 관한 몇 가지 주요 결과를 도출했습니다:

- 조사된 세 가지 입력 변수 모두—프레스 속도(vₚ), 초기 부품 온도(Tᵢ), 펀치 형상(PS)—MRCF에 통계적으로 유의미한 영향을 미치는 것으로 나타났습니다 (Fig. 16, Fig. 17).

- 프레스 속도(vₚ)가 가장 큰 영향을 미쳤습니다. vₚ를 13.35 mm/s(vₚ_min)에서 26.7 mm/s(vₚ_max)로 증가시키면 평균 MRCF가 약 39%(4571 kN에서 2784 kN으로) 감소했습니다.

- 초기 부품 온도(Tᵢ)는 두 번째로 영향력 있는 요인이었습니다. Tᵢ를 1100 °C(Tᵢ_min)에서 1250 °C(Tᵢ_max)로 증가시키면 평균 MRCF가 약 31%(4341 kN에서 3015 kN으로) 감소했습니다.

- 펀치 형상(PS)은 작지만 유의미한 효과를 보였습니다. 원뿔형 PS는 구형 PS(3956 kN)에 비해 낮은 평균 MRCF(3340 kN)를 나타냈습니다. 원뿔형에서 구형 PS로 변경하면 MRCF가 약 17% 증가했습니다.

- Tᵢ와 vₚ 사이의 MRCF에 대한 유의미한 상호작용 효과도 관찰되었습니다 (Fig. 16).

- 이러한 효과의 근본적인 메커니즘은 열 손실로 확인되었습니다. 낮은 프레스 속도, 낮은 초기 부품 온도, 그리고 구형 펀치 형상(더 긴 공정 시간 또는 다른 접촉 변화와 관련됨)은 부품에서 금형으로의 더 큰 열 손실을 초래했습니다. 이는 재료의 유동 응력을 증가시켜 결과적으로 더 높은 MRCF를 유발했습니다 (Section 3.3, Fig. 18).

- MRCF를 최소화하기 위한 최적의 변수 조합은 높은 초기 부품 온도(Tᵢ_max = 1250 °C), 높은 프레스 속도(vₚ_max = 26.7 mm/s), 그리고 원뿔형 펀치 형상인 것으로 밝혀졌습니다. 이 조합은 시뮬레이션된 시나리오 중 가장 낮은 MRCF인 2165.8 kN을 나타냈습니다 (Table 4, 조합 번호 8).

- 실험적 단조 시험은 시뮬레이션 결과를 검증했으며, 특히 실제 부품 온도가 취급 시간으로 인해 계획보다 낮았을 때 더 높은 프레스 속도(vₚ_max)가 더 나은 금형 충전을 가져온다는 것을 보여주었습니다 (Fig. 19).

- 요구 형체력 대 프레스 행정 곡선은 일관되게 특징적인 패턴을 보였습니다: 낮은 기울기의 초기 단계를 거쳐 다이 캐비티가 완전히 채워짐에 따라 MRCF까지 힘이 급격히 증가하는 패턴입니다 (Fig. 14).

- 시뮬레이션 결과, 원뿔형 펀치가 구형 펀치(Sfinal_spherical = 15.2 mm)에 비해 더 짧은 최종 펀치 경로(Sfinal_conical = 12.9 mm)로 충분한 금형 충전을 달성하는 것으로 나타났습니다 (Section 3.1).

그림 목록:

- Fig. 1 다이 인상부(왼쪽)와 피스톤(오른쪽)의 언더컷

- Fig. 2 다방향 언더컷 단조의 개략적인 작동 원리 (단면도)

- Fig. 3 다방향 언더컷 단조에서의 부품 변형

- Fig. 4 언더컷 단조 공정의 성형 시뮬레이션 (단면도)

- Fig. 5 공정 초기(왼쪽)와 후기(오른쪽) 단계에서 상부 다이에 작용하는 힘의 발생원

- Fig. 6 다방향 언더컷 단조 금형의 시간 순서별(1-4) 개략적인 작동 원리

- Fig. 7 유압 프레스에 장착된 단조 금형

- Fig. 8 다양한 온도에서의 42CrMo4강의 유동 곡선

- Fig. 9 다양한 각도에서 본 원뿔형(위) 및 구형(아래) 펀치 형상

- Fig. 10 성형 시뮬레이션에서 충분한 금형 충전 지점의 정의; 색상은 부품과 다이 인상부 사이의 표면 거리를 나타냄

- Fig. 11 각 변수 조합 시뮬레이션의 요구 형체력-프레스 행정 곡선; 원뿔형 펀치 형상 조합(빨간색 프레임)은 구형 펀치 형상 조합(파란색 프레임)보다 짧은 최종 펀치 경로를 보임

- Fig. 12 펀치 형상에 따른 재료 변위 차이; 전체(왼쪽) 및 최종 펀치 경로에서의 확대 표시(오른쪽)

- Fig. 13 각 시뮬레이션의 요구 형체력-상대 프레스 행정 경로

- Fig. 14 각 시뮬레이션의 형체력-프레스 행정 경로의 정성적 곡선

- Fig. 15 정규 확률도; 반응 변수는 최대 요구 형체력 [kN]

- Fig. 16 표준화 효과의 파레토 차트, 입력 변수와 그 상호작용이 최대 요구 형체력에 미치는 영향 강조 (유의 수준 = 0.05)

- Fig. 17 프레스 속도, 초기 부품 온도, 펀치 형상이 평균 최대 요구 형체력에 미치는 영향

- Fig. 18 각 변수 조합(1-8번)에 대해 예비 보어 영역에서 금형 충전 시점의 최종 부품 온도 분포 단면도; MRCF가 높은 조합은 펀치 접촉 영역에서 낮은 온도를 보임

- Fig. 19 단조 시험에서 얻은 피스톤의 계측 3D 분석 결과(위); 색상 스케일은 단조 부품과 목표 형상 간의 표면 거리를 나타냄; 높은 초기 온도와 원뿔형 펀치를 사용하여 낮은 프레스 속도(왼쪽) 및 높은 프레스 속도(오른쪽)로 단조된 부품 비교; 임계 영역 확대; 낮은 프레스 속도의 부품이 높은 프레스 속도의 부품보다 불충분한 금형 충전(파란색 및 빨간색) 영역이 더 넓게 나타남

7. 결론:

본 연구는 새롭게 개발된 강철 피스톤의 다방향 언더컷 단조 공정에서 초기 부품 온도(Tᵢ), 프레스 속도(vₚ), 펀치 형상(PS)이 최대 요구 형체력(MRCF)에 미치는 영향을 성공적으로 조사했습니다. vₚ와 Tᵢ 간의 상호작용과 함께 세 가지 변수 모두 MRCF에 유의미한 영향을 미치는 것으로 밝혀졌습니다. 프레스 속도(vₚ)가 가장 큰 영향을 미쳤으며, 그 다음으로 초기 부품 온도(Tᵢ), 그리고 펀치 형상(PS) 순이었습니다.

구체적으로, 프레스 속도를 증가시키면(예: 13.35에서 26.7 mm/s로) MRCF가 약 39% 감소했고, 초기 부품 온도를 증가시키면(예: 1100에서 1250 °C로) 약 31% 감소했습니다. 구형 대신 원뿔형 펀치 형상을 사용하는 것도 MRCF를 줄이는 데 유리했습니다 (오히려 구형은 원뿔형에 비해 MRCF를 약 15% 증가시켰습니다). MRCF를 최소화하기 위한 최적의 조합은 높은 프레스 속도, 높은 초기 부품 온도, 그리고 원뿔형 펀치 사용을 포함합니다. 이러한 접근 방식은 단조 금형의 주 하중을 줄여, 맞춤 설계된 스프링 대신 표준 고하중 스프링을 사용하거나, 더 작은 프레스에서 공정을 수행하거나, 프레스 힘이 제한될 때 더 높은 성형도를 허용할 수 있습니다.

중요한 발견은 입력 변수가 MRCF에 미치는 영향과 단조 중 부품이 겪는 열 손실 사이에 강한 상관관계가 있다는 것이었습니다. 열 손실은 종속 변수로 작용하며, 최소한의 프레스 힘으로 고품질의 언더컷 단조 부품을 생산하기 위해서는 이를 최소화하는 것이 가장 중요합니다.

향후 연구는 실제 취급 시간으로 인한 열 손실을 더 잘 설명하기 위해 시뮬레이션 모델을 개선하는 데 중점을 두어야 합니다. 또한, 언더컷 단조된 피스톤의 최종 결정립 유동 및 특성에 대한 조사가 필요합니다. 이 언더컷 단조 공정의 적용 가능성을 확대하기 위해서는 다른 부품 형상에 대한 실현 가능성도 입증되어야 합니다.

8. 참고문헌:

- [1. MAHLE GmbH (2011) TopWeld®-Stahlkolben machen Pkw-Dieselmotoren noch sparsamer. Press release. https://www.mahle.com/mahle/de/news-and-press/press-releases/topweld-stahlkolben-machen-pkw-dieselmotoren-noch-sparsamer-423. Accessed 21 Jan 2018]

- [2. Fu M, Fuh J, Nee A (1999) Generation of optimal parting direction based on undercut features in injection molded parts. IIE Trans 31:947. https://doi.org/10.1023/A:1007671314408]

- [3. Tu S, Liu F, Li G et al (2017) Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings. Int J Adv Manuf Technol. https://doi.org/10.1007/s00170-017-1208-y]

- [4. Hirschvogel M, von Dommelen H (1992) Some applications of cold and warm forging. J Mater Process Technol 35(3–4): 343-356. https://doi.org/10.1016/0924-0136(92)90326-N]

- [5. Jin J et al (2016) An incremental die forging process for producing helical tubes. Int J Adv Manuf Technol 85:99. https://doi.org/10.1007/s00170-015-7890-8]

- [6. Ku T-W, Kang B-S (2014) Tool design for inner race cold forging with skew-type cross ball grooves. J Mater Process Technol 214:1482–1502. https://doi.org/10.1016/j.jmatprotec.2014.02.021]

- [7. Tang L et al (2013) Microstructures and tensile properties of Mg-Gd-Y-Zr alloy during multidirectional forging at 773K. Mater Des 50:587–596. https://doi.org/10.1016/j.matdes.2013.03.054]

- [8. Zherebtsov SV et al (2004) Production of submicrocrystalline structure in large-scale Ti-6Al-4V billet by warm severe deformation processing. Scripta Mater 51:1147–1151. https://doi.org/10.1016/j.scriptamat.2004.08.018]

- [9. Zhang Z et al (2017) Effect of multi-directional forging on the microstructure and mechanical properties of TiBw/TA15 composite with network architecture. Mater Des 134:250–258. https://doi.org/10.1016/j.matdes.2017.08.055]

- [10. Meyer M, Stonis M, Behrens B-A (2015) Cross wedge rolling and bi-directional forging of preforms for crankshafts. Prod Eng Res Dev 9:61. https://doi.org/10.1007/s11740-014-0581-8]

- [11. Rasche N, Langner J, Stonis M, Behrens B-A (2018) Experimental investigation of different parameters at a combined cross wedge rolling and multi-directional forging process. Prod Eng Res Devel 12:35. https://doi.org/10.1007/s11740-017-0783-y]

- [12. Stonis M, Lücke M, Nickel R (2008) Forging of long flat pieces of aluminium with a precise mass distribution operation. TMS annual meeting and exhibition: aluminum alloys: fabrication, characterization and applications, 9–13 March 2008, New Orleans, USA. pp 61–66]

- [13. Stonis M, Langner J, Blohm T (2015) Induction reheating of preforms and flash reduced forging of crankshafts. European steel technology and application days, 15–19 June 2015, Düsseldorf, conference proceedings, paper no. P672]

- [14. Langner J, Stonis M, Behrens B-A (2015) Experimental investigation of a variable flash gap regarding material flow and influence of trigger forces. Prod Eng Res Devel 9:289. https://doi.org/10.1007/s11740-015-0611-1]

- [15. Liewald M et al. (2009) Evaluation of lubricants for bulk metal forming of steel at elevated temperatures using double-cup30 extrusion-test and spike-test. In: Proceedings of 42nd international cold forging group plenary meeting. Shanghai, September 2009, pp. 167–174]

- [16. Barrau O et al (2003) Analysis of the friction and wear behavior of the hot tool steel for forging. Wear 255:1444–1454. https://doi.org/10.1016/S0043-1648(03)00280-1]

- [17. Falconnet E et al (2012) Numerical and experimental analyses of punch wear in the blanking of copper alloy thin sheet. Wear 296:598–606. https://doi.org/10.1016/j.wear.2012.07.031]

- [18. Kannappan A (1969) Wear in forging dies. A review of world experience. Met Form 36:335–342]

9. 저작권:

- 본 자료는 "Jonathan Ross, Jan Langner, Malte Stonis, Bernd-Arno Behrens"의 논문입니다. "Investigation of the required clamping force at multidirectional undercut-forging"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1007/s11740-018-0830-3

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. 모든 권리 보유.