본 논문 요약은 International Journal of Cast Metals Research에 발표된 논문 "Application of cores and binders in metalcasting"을 기반으로 작성되었습니다.

1. 개요:

- 제목: 금속 주조에서 코어 및 바인더의 응용 (Application of cores and binders in metalcasting)

- 저자: F. Czerwinski, M. Mir, and W. Kasprzak

- 발행 연도: 2014년

- 발행 저널/학술 학회: International Journal of Cast Metals Research

- 키워드: 주조 (Casting), 다이캐스팅 (Die casting), 주조 코어 (Casting cores), 바인더 (Binders), 유기 바인더 (Organic binders)

2. 연구 배경:

금속 주조에서 코어는 주조 제품 내부에 내부 형상과 공동을 형성하는 데 사용되는 필수 부품입니다. 코어의 선택과 성능은 중력 주조부터 고압 다이캐스팅에 이르기까지 사용되는 주조 기술에 의해 크게 영향을 받습니다. 부품 설계가 점점 복잡해지고 환경 규제가 강화됨에 따라 코어 기술에 대한 요구 사항이 더욱 엄격해지고 있습니다. 전통적인 모래 코어는 널리 사용되지만, 특히 고압 주조 시나리오에서 제거에 어려움이 있습니다. 또한, 이러한 코어에 사용되는 기존의 유기 바인더는 휘발성 유기 화합물 (VOCs)을 방출하여 환경 문제를 야기합니다. 이러한 한계는 주조 산업의 진화하는 요구를 충족하기 위해 코어 재료 및 바인더 시스템에 대한 고급 연구 개발의 필요성을 강조합니다.

3. 연구 목적 및 연구 질문:

본 논문은 금속 주조 작업에 사용되는 코어 및 바인더의 기본 측면과 최근의 글로벌 개발 동향에 대한 포괄적인 개요를 제공하는 것을 목표로 합니다. 명시적으로 연구 질문을 중심으로 구성되어 있지는 않지만, 논문은 다음과 같은 주요 영역을 암묵적으로 다룹니다.

- 모래 코어 및 염 코어의 기술적 특성 검토.

- 유기 및 무기 바인더 시스템 분석, 특히 무기 바인더에 대한 새로운 관심에 초점.

- 코어 기술의 혁신을 주도하는 연구 개발 노력 설명.

- 주조 산업 내 상업용 코어 솔루션의 역사적 발전과 현재 상태 검토.

- 복잡한 부품 설계를 충족하고 엄격한 환경 규정을 준수하는 것을 목표로 하는 새로운 개발 방향 강조.

4. 연구 방법론

본 논문은 기존 문헌, 특허 및 상업적으로 이용 가능한 솔루션의 광범위한 자료를 활용하여 코어 및 바인더 기술에 대한 핸드북 수준의 개요를 종합하는 검토 기반 연구 설계를 채택합니다. 자료 수집 방법은 주로 학술 출판물, 산업 보고서 및 특허 문서를 포괄하는 포괄적인 문헌 검토를 포함합니다. 분석 방법은 기술적이며, 다양한 코어 유형, 바인더 시스템 및 각각의 속성, 응용 분야 및 개발 동향과 관련된 정보를 분류하고 요약합니다. 연구 범위는 금속 주조, 특히 다이캐스팅 응용 분야의 맥락에서 모래 코어, 염 코어, 유기 바인더, 무기 바인더 및 코어 코팅에 초점을 맞춥니다.

5. 주요 연구 결과:

본 검토 논문은 현대 금속 주조에서 코어 재료 및 바인더 시스템의 중요한 역할을 명확히 합니다. 주요 연구 결과는 다양한 코어 및 바인더 기술에 대한 구조화된 개요를 통해 제시됩니다.

- 코어 재료: 본 논문은 주요 코어 유형으로 모래 코어와 염 코어 두 가지를 강조합니다. 역사적으로 널리 사용된 모래 코어는 실리카, 지르코니아 또는 감람석 모래로 구성됩니다. 코어 제거 문제를 해결하기 위해 도입된 염 코어는 수용성이므로 주조 후 제거를 단순화합니다. 정밀도와 작은 통로가 필요한 매우 까다로운 응용 분야에는 하이브리드 세라믹-모래 코어도 논의됩니다.

- 코어 코팅: 특히 고압 다이캐스팅에서 모래 코어의 성능을 향상시키기 위해 코어 코팅이 사용됩니다. 내화성 분말 재료와 바인더로 구성된 이러한 코팅은 금속 침투를 방지하고 코어 분리를 용이하게 하며 표면 조도를 개선합니다.

- 코어 바인더: 본 논문은 코어 바인더를 유기 및 무기 유형으로 분류합니다. 페놀 우레탄 및 푸란과 같은 유기 바인더는 높은 강도를 제공하지만 VOC 배출과 관련이 있습니다. 규산염 (예: 규산나트륨), 시멘트 및 인산염을 포함한 무기 바인더는 환경 친화적인 특성과 향상된 주조 품질로 인해 중요성이 커지고 있습니다. 논의된 특정 바인더 시스템은 다음과 같습니다.

- GMBond: 단백질과 촉매제를 기반으로 한 환경 친화적인 유기 바인더.

- Resin-CO2: Honda에서 개발한 CO2 가스로 경화되는 수성 페놀 수지 바인더로, 환경적 및 운영상의 이점을 제공합니다.

- Ecolotec: Foseco의 무기 규산염 기반 바인더로, 환경적 이점으로 알려져 있습니다.

- Cordis: Hüttenes-Albertus (HA) Group의 무기 바인더 시스템으로, 액체 규산염과 분말 첨가제를 활용하여 기존 코어 슈팅 기계용으로 설계되었습니다.

- AWB (Alternative Warm-Box) 바인더: Nemak Dillingen, Audi 및 Minelco에서 개발한 NaOH 첨가제가 포함된 무기 규산나트륨 바인더로, 에너지 효율성과 배출 감소를 강조합니다.

- Inotec 바인더: Ashland, WD-Giesserei, Sud-Chemie 및 BMW에서 사용되는 무기 규산염 기반 바인더로, 고온 알루미늄 주조에 적합합니다.

- α-starch 복합 바인더: α-전분, 카올린, 규산나트륨, 덱스트린, 인산염 및 물로 구성된 바인더로, 우수한 붕괴성과 고온 강도를 나타냅니다.

- 비교 분석: 본 논문에는 표와 그림으로 비교 데이터가 포함되어 있습니다.

- 표 1: 페놀-우레탄 콜드 박스 (PUCB) 공정과 Resin-CO2 공정 간의 공정 파라미터 비교 (Table 1 Comparison of core process parameters between Phenolic -Urethane Cold-Box (PUCB) and Resin-CO2 processes).

- 표 2: 페놀-우레탄 콜드 박스 (PUCB) 공정과 Resin-CO2 공정 간의 환경 성능 비교 (Table 2 Comparison of environmental performance between Phenolic-Urethane Cold-Box (PUCB) and Resin-CO2 processes).

- 표 3: 특정 간격에서 선택된 바인더의 인장 강도 (Table 3 Tensile strengths of selected binders, NT – not tested).

- 표 4: 선택된 바인더의 셰이크 아웃 테스트 결과 (Table 4 Results for shake out test of selected binders).

- Fig. 4: 규산나트륨 바인더를 사용하여 제조된 코어의 인장 강도에 미치는 모래 유형의 영향 (Fig. 4 Effect of sand type on tensile strength of core manu-factured using sodium silicate binder).

- Fig. 12: 핫박스 (빨간색) 코어와 Cordis (파란색) 코어 간의 방출 가스 비교 및 두 가지 Cordis 코어의 방출 가스 압력 곡선 (Fig. 12 a release gas comparison between Hot-box (red) and Cordis (blue) cores and b release gas pressure curves of two Cordis cores with different grain sizes).

- Fig. 13: 다른 여러 바인더 시스템과 Cordis 바인더의 응축수 부피 비교 (Fig. 13 Comparison of condensate volume of Cordis binder with several other binder systems).

- Fig. 11: α-전분 함유 바인더로 제조된 코어의 고온 응력-변형률 곡선 (Fig. 11 High temperature stress-strain curves of cores manu-factured with binder containing α-starch).

- Fig. 10: 여러 유형의 바인더로 제조된 코어에 대한 열 변형 테스트 (Fig. 10 Hot distortion test for cores manufactured with sev-eral types of binders).

- 시각 자료: 본 논문은 주요 개념과 사례를 설명하기 위해 그림을 활용합니다.

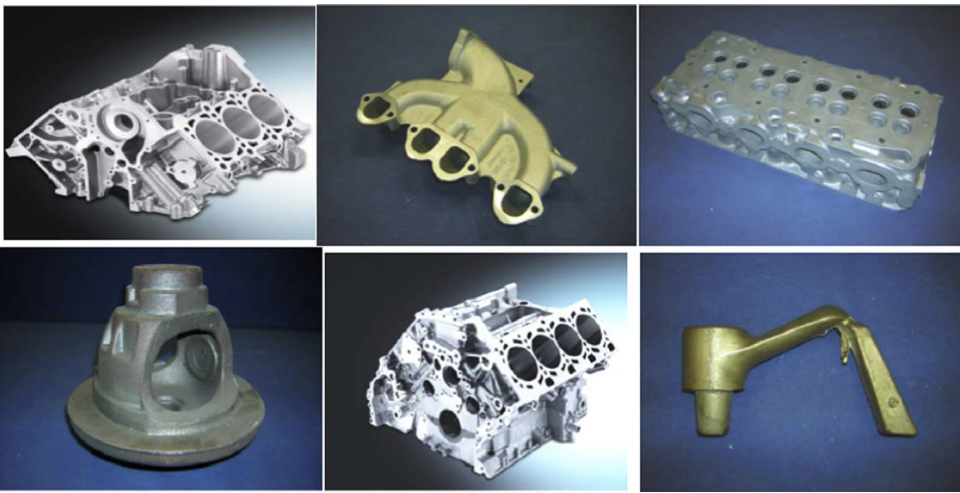

- Fig. 1: 주조 코어로 제조된 부품의 예⁴⁴ (Fig. 1 Examples of components manufactured with casting core⁴⁴)

- Fig. 2: 염 혼합물로 만든 솔트 코어² (Fig. 2 Casting core made of salt mixture²)

- Fig. 3: Cordis 바인더 시스템을 사용한 흡기 매니폴드 주조 (코어는 상단에 표시됨)³⁹ (Fig. 3 Intake manifold casting using Cordis binding system (core is shown on top)³⁹)

- Fig. 5: 표면 코팅된 모래 코어의 생산 단계 흐름도³⁰ (Fig. 5 Flow chart showing production steps of sand core with surface coating³⁰)

- Fig. 6: 표면 코팅된 모래 코어의 표면 영역의 단면도³⁰ (Fig. 6 Cross-sectional view of surface region of sand core with surface coating³⁰)

- Fig. 7: GMBond 유기 바인더를 사용한 코어 제조 개략도³³ (Fig. 7 Schematics of core manufacturing using GMBond organic binder³³)

- Fig. 8: GMBond 유기 바인더와 연결된 코어의 실리카 모래 입자 사이의 브리지 형성 (SEM) 이미지³³ (Fig. 8 Image (SEM) showing formation of bridge between silica sand grains in core, connected with GMBond organic binder³³)

- Fig. 9: Honda의 유기 바인더 페놀-우레탄 콜드 박스 (PUCB)를 사용한 코어 생산 주기³⁵ (Fig. 9 Core production cycle with organic binder Phenolic-Urethane Cold-Box (PUCB) by Honda³⁵)

- Fig. 14: AWB 바인더에 의한 결합 형성 개략도⁴⁴ (Fig. 14 Schematics of bond formation by AWB binder⁴⁴)

- Fig. 15: AWB 바인더의 모래 입자 사이의 연결 브리지 및 코어 파단 후 바인더 형태⁴⁴ (Fig. 15 a connection bridge between sand grains in AWB binder and b binder morphology after core fracturing ⁴⁴)

Figure Name List:

- Fig. 1 Examples of components manufactured with casting core⁴⁴

- Fig. 2 Casting core made of salt mixture²

- Fig. 3 Intake manifold casting using Cordis binding system (core is shown on top)³⁹

- Fig. 4 Effect of sand type on tensile strength of core manu-factured using sodium silicate binder

- Fig. 5 Flow chart showing production steps of sand core with surface coating³⁰

- Fig. 6 Cross-sectional view of surface region of sand core with surface coating³⁰

- Fig. 7 Schematics of core manufacturing using GMBond organic binder³³

- Fig. 8 Image (SEM) showing formation of bridge between silica sand grains in core, connected with GMBond organic binder³³

- Fig. 9 Core production cycle with organic binder Phenolic-Urethane Cold-Box (PUCB) by Honda³⁵

- Fig. 10 Hot distortion test for cores manufactured with sev-eral types of binders

- Fig. 11 High temperature stress-strain curves of cores manu-factured with binder containing α-starch

- Fig. 12 a release gas comparison between Hot-box (red) and Cordis (blue) cores and b release gas pressure curves of two Cordis cores with different grain sizes

- Fig. 13 Comparison of condensate volume of Cordis binder with several other binder systems

- Fig. 14 Schematics of bond formation by AWB binder⁴⁴

- Fig. 15 a connection bridge between sand grains in AWB binder and b binder morphology after core fracturing ⁴⁴

6. 결론 및 논의:

본 논문은 코어와 바인더가 금속 주조에 필수적이며, 지속적인 개발이 주조 설계의 복잡성 증가와 엄격한 환경 규제를 해결하는 데 중요하다고 결론 내립니다. 본 검토에서는 유기 바인더 배출과 관련된 환경 및 건강 문제에 대한 대응으로 무기 바인더에 대한 새로운 관심이 강조됩니다. 무기 바인더는 코어 코팅 및 염 코어 및 하이브리드 코어와 같은 코어 설계의 발전과 함께 주조 성능과 지속 가능성을 향상시키는 유망한 방법입니다. 본 논문의 학문적 의의는 코어 및 바인더 기술에 대한 포괄적인 개요를 제공하여 연구자 및 산업 전문가에게 귀중한 자료를 제공하는 데 있습니다. 실제로 본 논문은 성능 요구 사항과 환경 고려 사항의 균형을 맞추어 코어 재료 및 바인더 선택에 대한 정보에 입각한 의사 결정을 돕습니다. 인정된 한계는 본 논문의 검토 성격이며, 이는 새로운 실험 데이터를 제시하기보다는 기존 연구를 종합한다는 것입니다.

7. 향후 후속 연구:

본 논문은 향후 연구 개발에 대한 여러 방향을 암묵적으로 제시합니다. 여기에는 다음이 포함됩니다.

- 특히 강도와 붕괴성과 같은 모든 측면에서 유기 바인더의 성능을 충족하거나 능가하기 위한 무기 바인더 시스템의 지속적인 탐구 및 최적화.

- 코어 제거를 더욱 단순화하고 주조 결함을 줄이는 새로운 코어 재료 및 설계 개발.

- 표면 조도, 열 저항성 및 셰이크 아웃 특성을 향상시키기 위한 고급 코어 코팅 기술 연구.

- 금속 주조의 환경 발자국을 최소화하기 위한 지속 가능하고 환경적으로 안전한 바인더 재료 및 코어 제조 공정 연구.

- Inotec 바인더의 주조 기공률에 대한 역할에 대한 추가 조사.⁴⁹

8. 참고 문헌:

[1] T. Arakawa, H. Tako and T. Tohata: 'Casting core composition', Nissan, Motor Patent US 5,612,393, 1997.

[2] F. S. Cannon, J. T. Fox, H. Huang, R. C. Voigt, J. C. Furness, P. D. Paulsen, G. Sanders, M. R. Lumadue, A. M. Jiles, P. J. Munson, S. Komarneni, N. R. Brown and J. A. Devenne Jr: 'Binder material', USA Patent 20110108232, 2011.

[3] Y. Yamada: 'Method of manufacturing expendable salt core casting', Yamaha Patent US 2011/0062624 A1, 2011.

[4] J. Campbell: 'Complete casting handbook'; 2011, Kidlington, Elsevier.

[5] J. Yaokawa: 'Method of manufacturing expendable salt core for casting and expendable salt core for casting', Yamaha Patent US2009/0205801, 2009.

[6] M. C. Megel, D. A. Mckee, B. E. Westmoreland and K. E. Denholm: 'Hybrid ceramic/sand core for casting metal parts having small passages', USA Patent US 8,267,148 B1, 2012.

[7] Hybrid ceramic-sand core casting technology wins R&D 100 award, 2012, available at: www.asm.international.org

[8] P. Jelinek, F. Miksovsky, J. Beno and E. Adamkova: 'Development of foundry cores based on inorganic cores', Mater. Technol., 2013, 47, (6), 689-693.

[9] H. Rockenschaub and R. Gschwandter: 'Salt cores', Gieserei Institut, Leoben, Austria, 2012, available at: www.ogi.at

[10] The aluminum automotive manual; Applications, power train, pistons', European Aluminum Association, 2011, available at: www.alueurope.eu

[11] K. Anzai: 'Method for producing salt core for casting', Tohoku University Patent EP 2 425 910 A1, 2012.

[12] J. Yaokawa, D. Miura, K. Anzai, Y. Yamada and H. Yoshii: 'Strength od salt core composed of alkali carbonate and alkali chloride mixtures made by casting technique', Mater. Trans., 2007, 48, (5), 1034-1041.

[13] H. Rockenschaub: 'Completely water soluable salt cores for foundries', Osterreichisches Giesserei Institute.

[14] D. Grebe: 'Composite core for casting metallic objects', Brunswick Co. Patent US 6,478,073 B1, 2002.

[15] M. Haesche: 'Casting with complex geometries', Casting Technology Fraunhofer IFAM.

[16] E. Graf: 'Diecasting tool arrangement', Daimler AG Patent US 2010/0116230, 2010.

[17] E. Graf: 'Method for producing a cylinder crankase', Daimler AG Patent US 2011/0174246 A1, 2011.

[18] A. Rabbi: 'Sodium silicate glass as an inoganic binder in foundry industry', Iranian Polym. J., 2002, 4, 10.

[19] J. Yaokawa: 'Expendable salt core for casting', Yamaha Patent US 2009/0288797 A1, 2009.

[20] D. H. T. Howell and R. Niekamp: 'Casting sand core composition', Honda Motor Company Patent US 2012/0118200 A1, 2012.

[21] V. LaFay: 'Application of no-bake sodium silicate binder system,' Int. J. Metalcast., 2012, Summer, 19-25.

[22] K. P. Group: 'High pressure die cast ans sqeeze cast cyllinder block', Alum. Technol., 2005, September, 2.

[23] B. Koch and R. Badenhope: 'Mandrel holds expendable core in casting die', Farley Inc. Patent US 4,981,168, 1991.

[24] R. Badenhope: 'Framed printiut core for die and casting', Doehler-Jarvis Limited Partnership Patent US 5,259,438, 1993.

[25] J. Cestaro and R. Downing: 'Web reinforced expandable core', Doehler-Jarvis Limited Partnership Patent US 5,236,034, 1993.

[26] K. Nakamura and K. Maekawa: 'Core for thin wall casting and thin wall hollow casting', Honda Motor Co. Patent US 2010/ 0139586 A1, 2010.

[27] R. Downing: 'Coated expendable cores for die casting dies', Doehler Jarvis Limited Partneship Patent EP 0 373 196 B1, 1993.

[28] U. Mitsuki: 'Sand core casting and method for producing the same', Honda Motor Co. Patent EP 2 292 349 A1, 2009.

[29] B. Eshleman and T. Hider: 'Vent passage heaters to remove core gas from casting dies', Honda Motor Co. Patent US 8,176,968 B1, 2012.

[30] M. Ueno, H. Fujita, K. Yoshiara, K. Tomeba and H. Furusawa: 'Sand core for casting and process for producing teh same', Honda Motor Co. Patent US 2011/0094697, 2011.

[31] H. Bawa: 'Manufacturing process II, Tata McGraw-Hill Education, 2004.

[32] Y. Wang and F. Caannon: 'Characterization of hydrocarbon emmisions from green sand foundry core binders by analytical pyrolysis', Environ. Sci. Technol., 2007, 41, (22), 7922-7929.

[33] 'GMBound the sand binder of the future, presentation to EPA', Hormel Foods, 2005.

[34] D. Parker: 'Benefits of organic sand binders in the core making process', Foundry Trade J., 2005, 179, 238-239.

[35] T. Cordas and J. Griffin: 'Honda's iron foundry gets greener', Foundry Manag. Technol., 2000, March, 32-36.

[36] 'The Ecolatec process for clean and rapid production of core molds', 2012, available at: www. foseco.com.

[37] J. Fox, F. Cannon, N. Brown, H. Huang and J. Furness: 'Comparison of a new green foundry binder with conventional foundry binders', Int. J. Adhes. Adhes., 2012, 34, 34-45.

[38] X. Zhou, J. Yang, D. Su and G. Qu: 'The high temperature resistant mechanism of a-starch binder for foundry', J. Mater. Process. Technol., 2009, 209, 5394-5398.

[39] K. Lochte et al.: 'The inorganic binder system properties and experience', Huttenes-Albertus Group, 2005.

[40] HA Cordis Presentation, HA Cordis International, 2009.

[41] K. Lochte et al.: 'Properties and experience of an inorganic binder', Foundry Trade J., 2006, 180, 28-30.

[42] Cordis Video, SkyCreation Video 2007, HA international', available at: www.ha-international.com

[43] 'EU Life money for innovations in the core package system (CPS) at NEMAK Dillingen, Germany Nemak', available at: www.nemak.com

[44] 'AWB-the binder system for a clean foundry MINELCO', Presented at USEPA Meeting, Research Triangle Park, NC, USA, October 2005.

[45] R. Gerlach: 'Facing the environmental challenges of today and tomorrow', Foundary Trade J., 2008, 181, 130-131.

[46] A. Wolf: 'AWB an environment- friendly core production technology', Giesserei, 2004, 91, (6), 80-84.

[47] 'Das Anorganische Warm-Box-Verfahren AWB Minelco', available at: www.awb-online.com

[48] 'Sud-Chemie successfully runs new environmentally-friendly production process for casting cores for BMW Group Sud-Chemie', available at: www.sud-chemie.com

[49] T. Pabel: 'Improved Properties of aluminum cast parts through the use of inorganic cores', Int. Foundry Res., 2011, February.

[50] R. Bambauer: 'New binder system friendly for environment', Foundry Manag. Technol., 1993, February, 1.

[51] 'Inorganic binder properties study - Casting Emission Reduction Program', US Army contract W15QKN-05-D-0030, available at: www.cerp-us.org (accessed 2012).

9. 저작권:

본 자료는 "F. Czerwinski, M. Mir, and W. Kasprzak"의 논문 "Application of cores and binders in metalcasting"을 기반으로 합니다.

논문 출처: DOI 10.1179/1743133614Y.0000000140

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.