본 소개 자료는 "[NADCA (North American Die Casting Association) / Die Casting Congress 2015 & Exposition]"에서 발표한 "[The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics

- 저자: F.E. Goodwin, L.H. Kallien, W. Leis

- 발행 연도: 2015년 1월

- 발행 학술지/학회: Conference Paper, NADCA (North American Die Casting Association) / Die Casting Congress 2015 & Exposition

- 키워드: 논문에 명시되지 않음.

2. 초록:

2005년부터 2014년까지 미국 에너지부와 NADCA 기술 관리 그룹의 자금 지원으로 새로운 고유동성 아연 다이캐스팅 합금이 개발되었습니다. 이 합금은 ASTM B989 표준 규격에 따라 상용 생산에 들어갔으며, 0.4mm에서 3mm 사이의 벽 두께에 사용되고 있습니다. 본 논문은 기계적 특성과 가장 중요한 다이캐스팅 공정 변수들, 그리고 벽 두께 간의 관계를 설명합니다. 또한, 상온 시효와 인공 시효가 기계적 특성에 미치는 영향도 기술하며, 이러한 거동을 기존 아연 다이캐스팅 합금에 대해 이전에 개발된 결과와 비교합니다.

3. 서론:

아연-4% 알루미늄 조성을 기반으로 하는 전통적인 아연 열간 챔버 다이캐스팅 합금은 1mm(0.04인치) 미만의 벽 두께를 가진 크고 작은 부품을 주조하는 데 사용되어 왔으며, 이는 다른 많은 경쟁 주조 재료 및 공정보다 얇습니다. 지난 몇 년 동안 아연-4.5% 알루미늄 조성을 기반으로 하는 HF 합금은 전통적인 합금보다 더 높은 주조 유동성을 나타내는 것으로 나타났으며, 0.25mm(0.01인치)만큼 얇은 두께의 부품을 만드는 데 사용되었습니다. 대부분의 다른 합금과 마찬가지로, HF 합금은 주조가 응고된 후 시효 효과를 겪을 것으로 예상되는데, 이는 합금 원소의 용해도가 1차 고상보다 액상 용탕에서 훨씬 높기 때문입니다. 특히 아연 합금은 다른 합금 시스템에 비해 낮은 용융점으로 인해 상온에서 시효될 수 있는 능력을 가지고 있습니다. 이 시효는 과포화된 1차상에서 기존 2차상 또는 새로운 상의 생성으로 합금 원소가 확산되는 것에 기반한 것으로 알려져 있습니다. 확산이 일어나는 속도는 다양한 고상 간의 합금 원소 농도 구배와 이러한 상의 농도 중심 간의 거리에 따라 달라집니다. 과거 연구에서는 기존 아연 합금의 시효 현상에 대한 세부 정보가 제공되었습니다. ¹,² 본 연구 프로젝트의 목적은 HF 합금의 기계적 특성에 대한 일반적인 다이캐스팅 공정 변수의 영향과 자연 시효 및 인공 시효의 영향을 모두 조사하는 것입니다.

4. 연구 요약:

연구 주제의 배경:

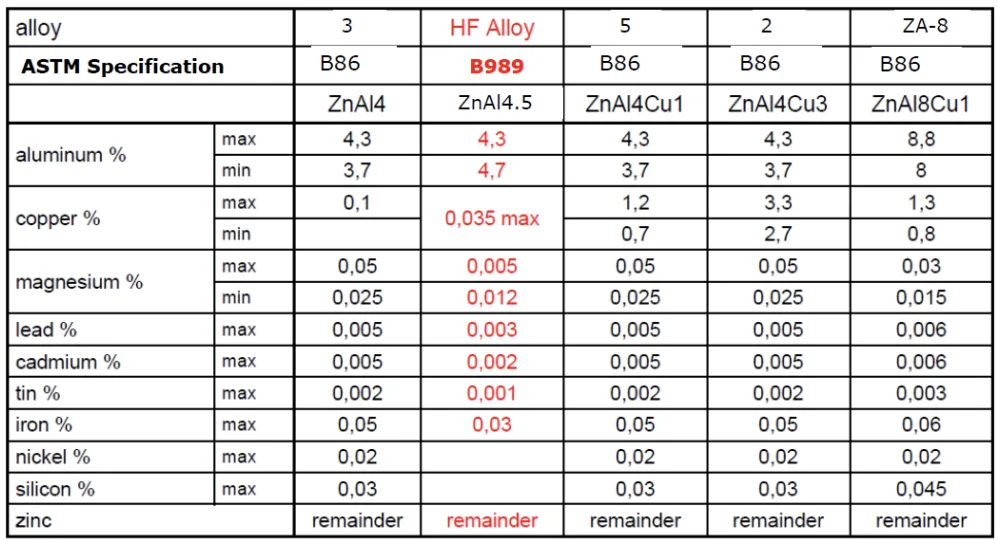

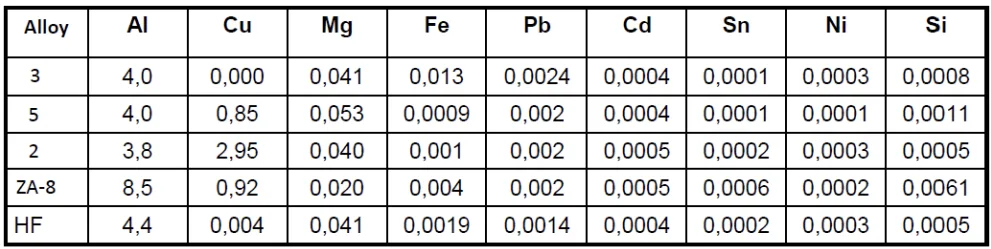

전통적인 아연 열간 챔버 다이캐스팅 합금(아연-4% 알루미늄)은 얇은 벽을 주조할 수 있지만, 고유동성(HF) 합금(아연-4.5% 알루미늄)은 훨씬 더 높은 주조 유동성을 보여 0.25mm만큼 얇은 두께도 가능하게 합니다. 다른 합금과 마찬가지로 HF 합금은 액상에서 고상으로 변할 때 합금 원소의 용해도 변화로 인해 시효 효과를 겪습니다. 아연 합금은 특히 상온 시효에 취약합니다. 이 시효는 과포화된 초정상에서 2차상 또는 새로운 상으로 합금 원소가 확산되는 것을 포함합니다. 새로운 HF 합금은 ASTM 규격 B989에 포함되며, 기존 Zn-4%Al 합금에 비해 약간 더 높은 알루미늄 함량과 훨씬 낮은 마그네슘 및 구리 함량을 가집니다(Table 1). 이러한 조성 차이, 특히 더 높은 알루미늄과 더 낮은 마그네슘은 주조 유동성에 영향을 미치는 것으로 알려져 있습니다³.

이전 연구 현황:

과거 연구에서는 기존 아연 합금의 시효 현상에 대한 세부 정보가 제공되었습니다 ¹,². HF 합금은 2005년부터 2014년까지 미국 에너지부와 NADCA 기술 관리 그룹의 자금 지원으로 개발되었으며 상용 생산(ASTM B989)에 들어갔습니다.

연구 목적:

현재 연구 프로젝트의 목적은 HF 합금의 기계적 특성에 대한 일반적인 다이캐스팅 공정 변수의 영향과 자연 시효 및 인공 시효의 영향을 모두 조사하는 것입니다.

핵심 연구 내용:

본 연구는 새로운 HF 아연 합금의 공정-특성 관계 및 시효 특성을 조사합니다. 여기에는 다음이 포함됩니다:

- 다양한 두께(0.4, 0.8, 1.5, 3mm)의 평판 시험편 고압 다이캐스팅.

- 다이캐스팅 공정 변수(주조 단면 두께, 게이트 속도, 금형 온도)의 영향 평가.

- 다양한 온도(-35°C, 상온, +85°C)에서의 인장 시험을 통한 기계적 특성(항복 강도, 인장 강도, 파단 연신율, 탄성 계수) 결정.

- 자연 시효(상온에서 최대 6개월, 최대 2년 계획) 및 인공 시효(65, 85, 105°C에서 24시간 처리)의 영향 연구.

- HF 합금의 미세구조 분석.

- HF 합금의 거동을 전통적인 아연 다이캐스팅 합금과 비교.

5. 연구 방법론

연구 설계:

주조 실행 횟수를 최소화하기 위해 Stat-Ease의 Design-Expert 7을 적용한 실험계획법(DOE) 접근 방식이 사용되었습니다. 실험 설계에는 1.5mm 벽 두께, 160°C 금형 온도 및 40m/s 게이트 속도의 중심점 조건이 포함되었습니다(Table 5). 평판 시험편은 Frech DAW 80 열간 챔버 다이캐스팅 기계를 사용하여 고압 다이캐스팅되었습니다. 인장 바 치수는 DIN 50125 Form E에 따랐습니다.

데이터 수집 및 분석 방법:

- 주조: 0.4, 0.8, 1.5, 3mm 두께의 시험편을 생산했습니다. 주조 단면 두께, 게이트 속도, 금형 온도 각각에 대해 3개씩, 총 9개의 주조 매개변수가 사용되었습니다. 기계 및 금형 내 압력 및 온도 센서를 사용하여 시험 부품 생산 중 공정을 제어했습니다.

- 시효: 시편은 상온에서 자연 시효(주조 직후, 3주, 2개월, 6개월 후 측정, 1년 및 2년 계획) 또는 인공 시효(65, 85, 105°C에서 24시간 처리)를 거쳤습니다.

- 인장 시험: 항복 강도, 인장 강도, 파단 연신율 및 탄성 계수를 결정했습니다. 시험은 온도 조절 챔버에서 -35°C, 상온 및 +85°C에서 수행되었습니다. 저온 시험 시편의 냉각은 이산화탄소 가스를 사용하여 수행되었습니다.

- 미세구조 분석: HF 합금의 미세구조를 조사했습니다.

- 충전 및 응고 시간 계산: 충전 시간을 계산하고(Table 3) 크보리노프 방정식(Table 4)을 사용하여 계산된 응고 시간과 비교했습니다.

연구 주제 및 범위:

연구는 HF 아연 합금(ASTM B989)에 중점을 두었습니다. 범위는 다음을 포함했습니다:

- 다이캐스팅 공정 변수(단면 두께: 0.4, 0.8, 1.5, 3mm; 게이트 속도: 다양함, 예: 25, 40, 55m/s; 금형 온도: 다양함, 예: 120, 160, 200°C)가 기계적 특성에 미치는 영향 조사.

- 상온에서의 자연 시효 및 고온에서의 인공 시효 특성화.

- HF 합금의 기계적 특성 및 시효 거동을 전통적인 아연 합금(Alloys 2, 3, 5 및 ZA-8)과 비교.

- HF 합금의 미세구조 분석.

6. 주요 결과:

주요 결과:

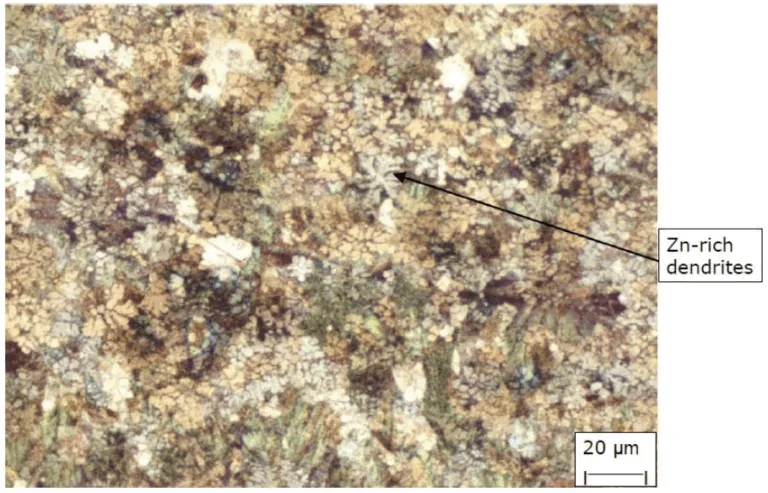

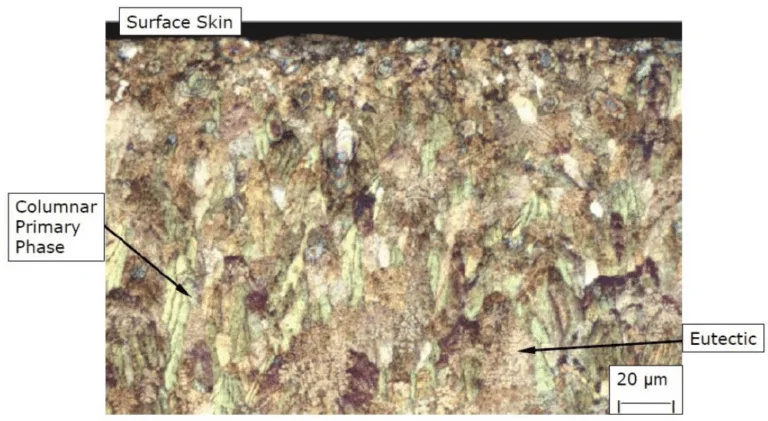

- 미세구조: HF 합금은 모든 아연 다이캐스팅 합금과 유사하게 층상 미세구조를 나타냅니다. 미세결정 표면 스킨 바로 아래에 주상 초정상 구조가 관찰되며, 내부로 이동함에 따라 초정상을 둘러싸는 공정 영역이 나타납니다(Figure 1). 주물 중심부에는 수지상 미세구조를 가진 아연이 풍부한 초정상과 공정상이 나타납니다(Figure 2). 미세구조는 매우 미세하여 시효 중 확산 거리가 짧음을 의미합니다.

- 상온 시효: 0.8mm 및 1.5mm 단면 두께의 HF 합금의 경우, 더 얇은 단면과 낮은 금형 온도(120°C)가 더 높은 인장 강도를 나타냅니다. 인장 강도는 시효 시간이 증가함에 따라 감소합니다(Figures 3 and 4). 공정 변수의 영향은 0.8mm 시편에 비해 1.5mm 두께 시편에서 덜 두드러집니다.

- 인공 시효: HF 합금의 인공 시효 결과는 자연 시효와 유사합니다. HF 합금의 인장 강도는 Alloy 5의 더 높은 구리 함량으로 인해 Alloy 5보다 지속적으로 낮습니다(Figure 5). 1.5mm 두께 HF 합금의 약 100일 자연 시효 시간은 65°C에서 24시간 인공 시효로 달성될 수 있습니다. HF 합금은 Alloy 3과 유사한 방식으로 시효될 것으로 예측됩니다(Figure 6).

- 인장 강도에 대한 공정 변수의 영향:

- 단면 두께: 인장 강도에 가장 큰 영향을 미칩니다. 주조 단면 두께를 절반으로 줄이면 주조 상태에서 인장 강도가 약 10% 증가합니다.

- 게이트 속도: 게이트 속도를 40m/s에서 더 높은 값으로 증가시키면 인장 강도가 약 3.5% 증가하고, 25m/s로 감소시키면 인장 강도가 약 3.5% 감소합니다.

- 금형 온도: 금형 온도를 160°C에서 200°C로 증가시키면 인장 강도가 약 4.5% 감소하고, 120°C로 감소시키면 주조 상태에서 인장 강도가 약 4.5% 증가합니다.

- 주조 품질: 0.4mm 두께의 양호한 품질의 주물은 충전 시간이 응고 시간을 초과하는 더 유리한 주조 조건에서만 얻어졌습니다(Table 3 및 Table 4 비교).

Figure Name List:

- Figure 1. Microstructure of HF alloy at the surface, thickness 0.4 mm, casting conditions 160°C / 55 m/s

- Figure 2. Microstructure of HF alloy in the center of the casting, thickness 0.4 mm, casting conditions 160°C / 55 m/s

- Figure 3. Tensile strength as a function of production parameters through the natural ageing process of HF alloy, wall thickness 0.8 mm, average of 5 specimens

- Figure 4. Tensile strength as a function of production parameters through the natural ageing process of HF alloy, wall thickness 1.5 mm, average of 5 specimens

- Figure 5. Tensile strength as a function of wall thickness through the natural and artificial ageing process of HF alloy, wall thickness 0.8 and 1.5 mm compared with the natural ageing of alloy 5 (Z410)

- Figure 6. Comparison of natural and artificial ageing behavior of the 4 conventional hot chamber zinc die casting

7. 결론:

사용 가능한 결과는 HF 합금이 전통적인 열간 챔버 아연 다이캐스팅 합금과 유사한 방식으로 시효에 반응한다는 것을 보여줍니다. HF 합금의 인장 강도 또한 단면 두께, 게이트 속도 및 금형 온도의 변화에 유사하게 반응합니다. 달성 가능한 인장 강도는 합금 함량의 영향을 받습니다. HF 합금의 낮은 구리 함량과 높은 알루미늄 함량은 주조 또는 시효 조건에 관계없이 전통적인 아연 합금에 비해 주조 상태의 인장 강도를 감소시키는 것을 볼 수 있습니다. 그러나 이러한 낮은 강도는 HF 합금의 크게 향상된 주조성으로 상쇄되어 훨씬 더 얇은 단면을 얻을 수 있게 합니다. 이는 휴대용 전자제품 인클로저 및 유사 응용 분야와 같이 주물 질량 감소가 기계적 특성 문제보다 우선시되는 경우, 그리고 다이캐스트 방열판과 같이 얇은 단면이 다른 목적으로 사용되는 경우에 이점이 될 수 있습니다.

8. 참고문헌:

- [1] F. E. Goodwin, "Ageing Properties of Zinc,” NADCA 2011 Congress, Columbus, OH, September 19-21, 2011.

- [2] F. E. Goodwin, L. H. Kallien, W. Leis, “New Mechanical Properties Data for Zinc Casting Alloys, Proceedings NADCA 2014 Die Casting Congress, Sept. 22-24, 2014, Milwaukee, WI, USA, paper T14-032.

- [3] Friebel, V.R. and Roe, W.P., "Fluidity of Zinc-Aluminum Alloy”, Modern Castings, September 1962, pp. 117-120.

- [4] N. Chvorinov, Giesserei, v. 27, p. 177, 1940

9. 저작권:

- 본 자료는 "F.E. Goodwin, L.H. Kallien, W. Leis"의 논문입니다. "The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics"을 기반으로 합니다.

- 논문 출처: https://www.researchgate.net/publication/283726224

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.