이 기술 요약은 [Lucia Lattanzi, Samuel Ayowole Awe]가 [Journal of Alloys and Metallurgical Systems]에 발표한 학술 논문 "[Thermophysical properties of Al-based metal matrix composites suitable for automotive brake discs(2024)]"을 기반으로 합니다. 이 자료는 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 CASTMAN의 고압 다이캐스팅(HPDC) 전문가들이 분석하고 요약했습니다.

Keywords

- Primary Keyword: 알루미늄 복합재 브레이크 디스크 (Aluminum Composite Brake Disc)

- Secondary Keywords: 금속기 복합재(Metal Matrix Composite, MMC), 열물성(Thermophysical properties), 고온 강성(High-temperature stiffness), 열전도율(Thermal conductivity), 자동차 경량화(Automotive lightweighting), 재료 선정 지수(Material selection index), Al-SiCp 복합재(Al-SiCp composite)

Executive Summary

(30초 만에 핵심을 파악하고 싶은 분들을 위한 요약)

- The Challenge: 기존 자동차 브레이크 디스크에 사용되는 주철(GCI)은 무겁고 마모 분진을 발생시키는 단점이 있습니다. 대안으로 제시된 알루미늄 금속기 복합재(Al-MMC)는 가볍지만, 420°C 이상의 고온에서 기계적 성능이 저하되는 한계가 있었습니다.

- The Method: 연구팀은 기존 Al-SiCp(실리콘 카바이드 입자) 복합재의 알루미늄 기지에 니켈(Ni), 구리(Cu), 란타넘(La), 세륨(Ce)과 같은 전이금속 및 희토류 원소를 첨가했습니다. 이후 최대 470°C에 이르는 고온 환경에서 기계적, 열적 특성 변화를 정밀하게 측정하고 분석했습니다.

- The Key Breakthrough: 합금 원소 첨가를 통해 Al3Ni와 같은 금속간 화합물이 형성되었고, 이로 인해 기준 재료 대비 최대 470°C의 고온에서도 강성(stiffness)이 90% 향상되었습니다. 열전도율은 약 20% 감소했지만, 여전히 주철보다 월등히 높은 수준을 유지했습니다.

- The Bottom Line: 새롭게 개발된 Al-MMC는 고온에서도 우수한 기계적 성능과 열 방출 능력을 겸비하여, 기존 소재의 한계를 뛰어넘는 차세대 고성능 경량 브레이크 디스크용 소재로서의 가능성을 입증했습니다.

The Challenge: Why This Research Matters for HPDC Professionals

자동차 산업의 핵심 과제는 연비 향상과 CO2 및 미세먼지(PM) 배출량 감소입니다. 이를 위해 차체 경량화는 필수적이며, 무거운 주철(GCI) 브레이크 디스크는 주요 개선 대상 중 하나입니다. 주철은 마모 및 부식에 취약하여 비배기 PM 배출의 원인이 되기도 합니다 (Ref. [2]).

이러한 문제를 해결하기 위해 알루미늄 기반 금속기 복합재(Al-MMC)가 유력한 대안으로 떠올랐습니다. Al-MMC는 주철보다 훨씬 가볍고 열전도율이 높아 브레이크 성능 향상에 기여할 수 있습니다. 하지만 기존 Al-MMC는 약 420°C를 넘어서는 고온 환경에서 기계적 강성이 급격히 저하되어, 극한의 제동 상황에서 안정성을 보장하기 어려웠습니다. 따라서 고온에서도 기계적 강성을 유지하면서 우수한 열적 특성을 확보하는 것이 HPDC 전문가들이 직면한 중요한 기술적 과제였습니다.

The Approach: Unpacking the Methodology

연구팀은 이 문제를 해결하기 위해 스퀴즈 캐스팅(squeeze casting) 공법을 사용하여 20 wt.%의 SiC 입자로 강화된 Al-MMC를 제작했습니다. 연구의 핵심은 알루미늄 기지(matrix) 합금의 조성을 바꾸는 것이었습니다.

연구팀은 기계적 강성 향상을 목표로 니켈(Ni), 구리(Cu)와 같은 전이금속과 란타넘(La), 세륨(Ce) 같은 희토류 원소를 전략적으로 첨가하여 여러 종류의 신소재(Mat 300, 305, 350, 355)를 개발했습니다.

개발된 소재들의 성능을 평가하기 위해 다음과 같은 정밀 분석을 수행했습니다.

- 미세구조 분석: 광학 현미경(OM)과 주사 전자 현미경(SEM)을 사용하여 합금 원소 첨가에 따른 금속간 화합물의 형성 및 분포를 관찰했습니다 (Figure 3).

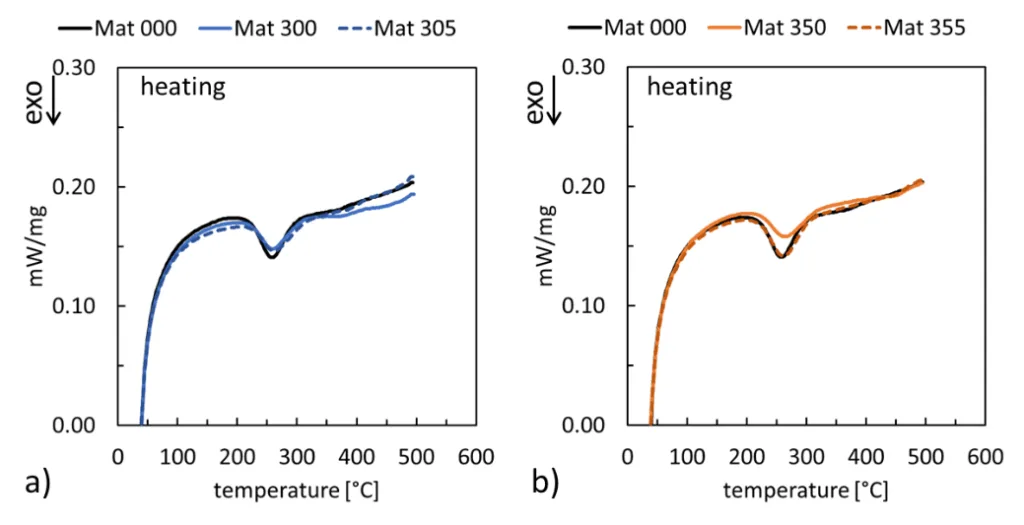

- 열물성 측정: 시차 주사 열량측정법(DSC), 레이저 섬광법(LFA) 등의 장비를 사용하여 25°C부터 최대 500°C까지 온도에 따른 비열, 열확산도, 열전도율 등의 변화를 측정했습니다 (Figure 7, 8).

- 기계적 특성 평가: 고온 압축 시험과 나노인덴테이션을 통해 온도별 탄성 계수(강성)와 각 상(phase)의 경도를 측정하여 고온에서의 기계적 안정성을 평가했습니다 (Figure 3e, 4).

The Breakthrough: Key Findings & Data

본 연구를 통해 얻어진 핵심적인 결과는 다음과 같습니다.

- Finding 1: 획기적인 고온 강성 향상 니켈(Ni)과 같은 합금 원소를 첨가하자 Al3Ni와 같은 단단한 금속간 화합물이 기지 내에 형성되었습니다. 이 덕분에 기준 소재(Mat 000) 대비 고온(350°C ~ 470°C)에서의 탄성 계수, 즉 강성이 70%에서 최대 150%까지 크게 향상되었습니다. 이는 브레이크 디스크가 고온에 노출되었을 때 변형에 더 잘 견딜 수 있음을 의미합니다 (Figure 3e).

- Finding 2: 관리 가능한 수준의 열전도율 변화 새롭게 형성된 금속간 화합물은 열의 흐름을 일부 방해하여, 기준 소재 대비 열전도율을 약 15-22% 감소시켰습니다 (Figure 8b, 8d). 하지만 중요한 점은, 열전도율이 다소 감소했음에도 불구하고 여전히 전통적인 주철(GCI) 소재보다는 150% ~ 250% 더 높은 우수한 열 방출 능력을 유지했다는 것입니다.

- Finding 3: 재료 선정 지수를 통한 성능 우위 입증 연구팀은 경량화 성능(Iw = ρ/E¹/³)과 열 방출 성능(Iq = 1/(λE¹/³))을 동시에 평가하는 '재료 선정 지수'를 활용했습니다. Figure 13의 차트는 모든 온도 구간에서 새롭게 개발된 복합재들이 기준 소재보다 더 가벼우면서(낮은 Iw) 열을 더 빨리 방출(낮은 Iq)하는, 즉 더 우수한 소재임을 명확히 보여줍니다. 특히 Ni, Cu, La, Ce가 모두 첨가된 Mat 355가 가장 뛰어난 성능을 보였습니다.

Practical Implications for HPDC Products

이 연구 결과는 실제 HPDC 제품 개발 및 생산 현장에 다음과 같은 중요한 시사점을 제공합니다.

- For Process Engineers: 본 연구 결과는 니켈(Ni)과 같은 특정 합금 원소를 정밀하게 제어하여 첨가함으로써, 기존 Al-MMC의 작동 온도 한계를 뛰어넘는 고성능 HPDC 부품을 생산할 수 있음을 보여줍니다. 이는 고온에 노출되는 엔진 부품, 브레이크 시스템 등 더 넓은 범위의 애플리케이션에 Al-MMC를 적용할 수 있는 길을 엽니다.

- For Quality Control: 고온 강성과 Al3Ni와 같은 특정 금속간 화합물의 형성 사이에 명확한 상관관계(Figure 3e, Figure 4 참조)가 있음이 밝혀졌습니다. 이는 미세구조 분석을 통해 최종 제품의 고온 성능을 예측하고 관리하는 새로운 품질 관리 기준으로 활용될 수 있습니다.

- For Die & Product Design: 이 연구에서 제공된 상세한 고온 물성 데이터(탄성 계수, 열전도율 등)는 설계 엔지니어들이 더 높은 열적, 기계적 부하를 견디면서도 더 가벼운 부품을 설계할 수 있도록 지원합니다. 특히 Figure 13의 재료 선정 지수 차트는 무게와 열 성능 사이의 최적의 균형점을 찾는 정량적인 설계 도구를 제공합니다.

Paper Details

Thermophysical properties of Al-based metal matrix composites suitable for automotive brake discs

1. Overview:

- Title: Thermophysical properties of Al-based metal matrix composites suitable for automotive brake discs

- Author: Lucia Lattanzi, Samuel Ayowole Awe

- Year of publication: 2024

- Journal/academic society of publication: Journal of Alloys and Metallurgical Systems

- Keywords: metal–matrix composites (MMCs), thermal properties, characterisation, material selection, casting.

2. Abstract:

The present work investigates the effects of Ni, Cu, La, and Ce on the thermophysical properties of aluminium-based metal matrix composites. Transition metals and rare-earth elements were added to improve the mechanical performance of the material to above 420 °C, which is the maximum operating temperature of the reference material. In contrast, the addition of alloying elements results in the formation of intermetallic phases, Al3Ni and Al11(La,Ce)3, which, in turn, affect the thermal and physical properties of the base alloy. The goal is to apply the improved composites to automotive brake discs. The addition of alloying elements decreased the thermal conductivity by 20 % and increased the stiffness by 90 % at temperatures up to 470 °C. When stiffness and thermal conductivity are critical requirements, the addition of these alloying elements represents a valid solution.

3. Introduction:

The development of lightweight solutions is becoming increasingly urgent every year to reduce pollution due to transport in terms of fuel consumption, CO2 emissions [1], and particulate matter (PM) emissions [2]. Grey cast iron (GCI) brake rotors contribute to generating non-exhaust PM emissions owing to their poor wear and corrosion resistance, and mechanical braking is seldom used in electric vehicles that now penetrate the global market. Considering these aspects, efforts have been made to substitute grey cast iron in heavy components, such as brake discs and pistons, with aluminium-based metal matrix composites (MMCs) reinforced with ceramic particles. Interest in Al-MMCs for automotive applications began at the beginning of the century [3-5], and has increased in recent years [6–9]. This study aims to characterise Al-based metal matrix composites with different compositions of matrix alloys. The targeted application of these materials is in the automotive industry, particularly in the brake discs of passenger cars. The currently available solution had a maximum operating temperature of 420 °C. Nickel (Ni), copper (Cu), La, and Ce were added to the matrix alloy to improve its mechanical resistance above the target temperature of 420 °C. The present work aims to characterise the evolution of thermal properties with increasing temperature to verify that the mechanical and thermal performances of the materials are suitable for their application in automotive brake discs above 420 °C.

4. Summary of the study:

Background of the research topic:

Automotive lightweighting is crucial for reducing emissions. Traditional grey cast iron (GCI) brake discs are heavy and produce particulate matter. Al-based metal matrix composites (Al-MMCs) are a lightweight alternative but suffer from poor mechanical properties at high temperatures (above 420 °C).

Status of previous research:

Previous studies have explored Al-MMCs for automotive parts, but improving their high-temperature performance remains a challenge. Some research has shown that adding elements like La and Ce can improve certain properties, but a comprehensive study on thermophysical performance at elevated temperatures for brake disc applications was needed.

Purpose of the study:

To investigate the effect of adding transition metals (Ni, Cu) and rare-earth elements (La, Ce) to an Al-SiCp MMC on its thermophysical and mechanical properties at temperatures up to 500 °C, and to evaluate its suitability as a high-performance automotive brake disc material.

Core study:

The study focuses on characterizing the microstructure, density, specific heat, thermal diffusivity, thermal conductivity, and elastic modulus of five different Al-MMC compositions (a reference and four modified versions) as a function of temperature. It uses this data to calculate material selection indices to compare the overall performance for a lightweight, stiff, and thermally efficient brake disc.

5. Research Methodology

Research Design:

An experimental approach was used. A reference Al-20wt.%SiCp MMC (Mat 000) was prepared. Four new compositions were created by adding Ni (Mat 300), Ni+La+Ce (Mat 305), Ni+Cu (Mat 350), and Ni+Cu+La+Ce (Mat 355) to the matrix alloy.

Data Collection and Analysis Methods:

- Materials Production: Squeeze casting was used to produce the MMC samples.

- Microstructure Analysis: Optical Microscopy (OM), Scanning Electron Microscopy (SEM), and Energy-Dispersive X-ray Spectroscopy (EDS) were used.

- Thermophysical Properties: Differential Scanning Calorimetry (DSC) for thermal stability and specific heat (cm), Laser Flash Analysis (LFA) for thermal diffusivity (α), and dilatometry for the coefficient of thermal expansion (CTE) were employed. Density (ρ) was measured using Archimedes' principle. Thermal conductivity (λ) was calculated using λ = α * ρ * cm.

- Mechanical Properties: High-temperature compression tests and nanoindentation were performed to determine the elastic modulus (E) and hardness of different phases.

- Performance Evaluation: Material selection indices for weight minimization (Iw) and heat transfer maximization (Iq) were calculated and plotted to compare materials.

Research Topics and Scope:

The research covers the characterization of Al-MMCs from 25 °C to 500 °C. The scope is limited to the specific alloy compositions created and their application suitability for automotive brake discs. It does not cover wear testing or long-term corrosion behavior.

6. Key Results:

Key Results:

- The addition of Ni, Cu, La, and Ce led to the formation of intermetallic phases like Al3Ni and Al11(La,Ce)3 within the aluminum matrix.

- The elastic modulus (stiffness) of the modified MMCs increased by up to 90% at temperatures up to 470 °C compared to the reference material (Mat 000).

- The thermal conductivity of the modified MMCs decreased by 15-22% due to the new intermetallic phases. However, the conductivity values were still significantly higher (by 150-250%) than those of grey cast iron (GCI).

- Material selection indices (Iw for weight, Iq for heat transfer) showed that all new composites were superior to the reference material. They offered a better combination of light weight and efficient heat dissipation at all tested temperatures.

- The composite with all elements added (Mat 355) showed the best theoretical performance, while the Ni-only composite (Mat 300) presented a strong, practical alternative without the concerns of critical raw materials (La, Ce) or eco-toxicity (Cu).

Figure Name List:

- Figure 1 – a) Maximum operating temperature and thermal conductivity of different materials for comparison. b) Different strategies for thermal management of brake discs, adapted from Barton [16] with permission from John Wiley and Sons (license nr. 5701820260259). MOT = maximum operating temperature of the material.

- Figure 2 – Examples of the nanoindentation data: a) overview of a representative matrix of 15x15 nanoindentations on Mat 355; b) representative load vs. depth curves related to the phases present in Mat 355.

- Figure 3 – Microstructure of the investigated materials: a) Mat 000, OM image; b) Mat 300, OM image; c) Mat 355, OM image; d) Mat 555, SEM image (BSE signal) and related EDS mapping. e) Elastic moduli of the composite materials evaluated from the compression test curves.

- Figure 4 – Results of the nanoindentation tests: a) hardness; b) elastic modulus. Error bars represent the standard deviation.

- Figure 5 – DSC heating segments compared to Mat 000 for a) MMCs without Cu and b) MMCs with 0.5 wt.% Cu.

- Figure 6 – Density ρ [kg/m³] as a function of temperature a) for the MMCs without Cu and b) for the MMCs with 0.5 wt.% Cu.

- Figure 7 – Specific heat capacity cm [J/kgK] and thermal diffusivity α [mm²/s] as a function of temperature: a)-b) MMCs without Cu; c)-d) MMCs with 0.5 wt.% Cu. Values for a typical grey cast iron (GCI) used in brake discs are represented for comparison; e) Specific heat capacity cm [J/kgK] to compare Mat 000, Mat 300 and Mat 350.

- Figure 8 – Volumetric heat capacity cv [J/m³K] and thermal conductivity λ [W/mK] as a function of temperature: a)-b) MMCs without Cu; c)-d) MMCs with 0.5 wt.% Cu. Values for a typical grey cast iron (GCI) used in brake discs are represented for comparison.

- Figure 9 – Layers of composite materials: a) base alloy; b) base alloy reinforced by intermetallic phases due to the addition of Ni, Cu, La and Ce; c) matrix alloy depicted in b) reinforced by SiC particles. Representation of the composite materials under application of d) mechanical loading and e) heat. Different phases contribute differently based on their mechanical and thermophysical properties, and interfaces between different phases also play a role.

- Figure 10 – Thermal conductivity λ [W/m*K] as a function of the Al3Ni content in the matrix alloy. UB = upper bound; LB = lower bound, respectively from Equations (4) and (5).

- Figure 11 – Schematics of the brake disc dimensions used for the development of selection indexes, in Equations 3 to 8.

- Figure 12 – a) Plot of heat transfer index (Iq) and mass index (Im) relative to Mat 000 for a brake disc application; b) plot of the thermal conductivity and the volumetric heat capacity = specific heat capacity*density. The axes of the ellipses represent the standard deviation of the related material property.

- Figure 13 – Plot of heat transfer index (Iq) and mass index (Im) as a function of temperature relative to Mat 000 for a brake disc application. The dashed line is a selection line connecting the material solutions equivalent to Mat 000 for heat flux and weight minimisation. The axes of the ellipses represent the standard deviation of the related material property.

7. Conclusion:

The study successfully demonstrated that adding Ni, Cu, La, and Ce to Al-SiCp MMCs can significantly improve their high-temperature mechanical performance, making them suitable for demanding applications like automotive brake discs. The alloying elements promoted the formation of secondary intermetallic phases (Al3Ni and Al11(La,Ce)3), which increased stiffness at elevated temperatures. While this slightly reduced thermal conductivity, the overall performance, as evaluated by material selection indices, was superior to the reference material. The research concludes that these modified Al-MMCs offer a viable path to producing lighter, more efficient, and higher-performing brake discs, overcoming the temperature limitations of previous-generation materials. The choice of specific alloying elements can be tailored based on performance requirements, cost, and sustainability concerns.

8. References:

- [1] A.C. Serrenho, J.B. Norman, J.M. Allwood, The impact of reducing car weight on global emissions: The future fleet in Great Britain, Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences 375 (2017). https://doi.org/10.1098/rsta.2016.0364.

- [2] European vehicle emissions standards – Euro 7 for cars, vans, lorries and buses, (n.d.). https://ec.europa.eu/info/law/better-regulation/have-your-say/initiatives/12313-European-vehicle-emissions-standards-Euro-7-for-cars-vans-lorries-and-buses_en (accessed June 23, 2022).

- [3] A. Macke, B. Schultz Pradeep Rohatgi, Metal Matrix Composites Offer the Automotive Industry an Opportunity to Reduce Vehicle Weight, Improve Performance, Advanced Materials & Processes 170 (2012) 19-23.

- [4] E.A. Diler, R. Ipek, Main and interaction effects of matrix particle size, reinforcement particle size and volume fraction on wear characteristics of Al-SiCp composites using central composite design, Compos B Eng 50 (2013) 371–380.

- [5] M. Zakeri, A.V.A. Rudi, Effect of shaping methods on the mechanical properties of Al-SiC Composite, Materials Research 16 (2013) 1169–1174.

- ... [The list continues as in the original paper, up to reference 45] ...

- [45] C. Berlanga-Labari, M. v. Biezma-Moraleda, P.J. Rivero, Corrosion of Cast Aluminum Alloys: A Review, Metals (Basel) 10 (2020) 1384. https://doi.org/10.3390/met10101384.

Expert Q&A: Your Top Questions Answered

Q1: 고성능 브레이크 디스크에 단순히 알루미늄 합금을 사용하는 것만으로는 왜 부족한가요? A1: 일반적인 알루미늄 합금은 가볍지만 고온에서 강도가 급격히 저하됩니다. 브레이크 디스크는 급제동 시 800°C 이상까지 온도가 올라갈 수 있습니다 (Introduction, Ref. [13]). 이 연구의 기준 소재(Mat 000) 역시 420°C가 최대 작동 온도로, 그 이상의 온도에서는 변형될 위험이 있습니다. 따라서 고온 강성을 확보하기 위해 SiC 입자로 강화하고, 추가로 합금 원소를 첨가하여 기계적 성능을 보강하는 연구가 필수적입니다.

Q2: 이 연구에서 니켈(Ni)을 첨가했는데, 재료의 성능을 어떻게 향상시켰나요? A2: 니켈(Ni)은 알루미늄과 반응하여 Al3Ni라는 매우 단단하고 열적으로 안정한 금속간 화합물을 형성합니다 (Microstructure section). 이 화합물들이 알루미늄 기지 내에 그물망처럼 분포하면서, 고온에서도 재료가 무너지지 않도록 지지대 역할을 합니다. 그 결과, Figure 3e에서 볼 수 있듯이 470°C의 고온에서도 재료의 강성(탄성 계수)이 기준 소재 대비 획기적으로 향상되었습니다.

Q3: 브레이크 디스크에 중요한 열전도율이 감소했다는데, 문제가 되지 않나요? A3: 좋은 지적입니다. 열전도율 감소는 단점일 수 있습니다. 하지만 이 연구의 핵심은 '균형'입니다. 열전도율은 약 20% 감소했지만(Figure 8), 그 값은 여전히 전통적인 주철(GCI)보다 2~3배 높습니다. 즉, 약간의 열 방출 성능을 희생하는 대신, 고온에서의 기계적 안정성(강성)을 90% 이상 얻은 것입니다. 이 트레이드오프는 브레이크 디스크의 전반적인 내구성과 안전성을 고려할 때 매우 성공적인 결과라고 할 수 있습니다.

Q4: Figure 13의 '재료 선정 지수'는 엔지니어에게 왜 중요한가요? A4: 재료 선정 지수는 여러 상충하는 목표(예: 가벼우면서도 튼튼해야 함)를 가진 복잡한 문제에서 최적의 재료를 선택할 수 있도록 돕는 강력한 도구입니다. Figure 13의 차트에서 왼쪽 아래로 갈수록 더 좋은 재료를 의미합니다. 가로축(Iw)은 '경량화' 성능을, 세로축(Iq)은 '열 방출' 성능을 나타냅니다. 이 차트를 통해 엔지니어는 단순히 하나의 물성만 보는 것이 아니라, 실제 적용 환경에서 요구되는 복합적인 성능을 한눈에 비교하고 가장 적합한 재료를 데이터에 기반하여 선택할 수 있습니다.

Q5: 이 연구를 바탕으로 실제 제품에 적용한다면 어떤 신소재가 가장 좋은 선택인가요? A5: 성능만 놓고 보면 Ni, Cu, La, Ce가 모두 첨가된 Mat 355가 모든 온도에서 가장 우수합니다(Figure 13). 하지만 La와 Ce는 '핵심 원자재(Critical Raw Material)'로 분류되어 수급이 불안정할 수 있고, Cu는 환경 독성 문제를 야기할 수 있습니다(Conclusion section, Ref. [40, 41]). 따라서 현실적인 대안으로, 니켈(Ni)만 첨가한 Mat 300이 좋은 선택이 될 수 있습니다. Mat 300은 기준 소재보다 월등한 성능을 보이면서도 원자재 및 환경 문제를 피할 수 있는 균형 잡힌 솔루션입니다.

Conclusion & Next Steps

본 연구는 데이터에 기반하여 Al-MMC의 고온 성능 한계를 극복할 수 있는 명확한 로드맵을 제시합니다. 합금 원소의 정밀한 제어를 통해, 기존 소재의 단점을 보완하고 무게, 강성, 열 관리 성능의 최적 균형을 갖춘 차세대 HPDC 부품을 구현할 수 있음을 입증했습니다.

CASTMAN은 최신 산업 연구 결과를 고객의 가장 까다로운 다이캐스팅 문제 해결에 적용하기 위해 최선을 다하고 있습니다. 본 보고서에서 논의된 이슈가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 첨단 원리를 귀사의 부품에 어떻게 적용할 수 있을지 논의해 보시기 바랍니다.

Copyright

- This material is a paper by "Lucia Lattanzi, Samuel Ayowole Awe". Based on "Thermophysical properties of Al-based metal matrix composites suitable for automotive brake discs".

- Source of the paper: https://doi.org/10.1016/j.jalmes.2024.100059

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.