본 문서는 2017년 Procedia Manufacturing에 발표된 연구 논문 "고압 다이캐스팅의 분석적 비용 추정 모델"에 대한 상세 요약본입니다.

1. 개요:

- 제목: 고압 다이캐스팅의 분석적 비용 추정 모델 (Analytical cost estimation model in High Pressure Die Casting)

- 저자: 클라우디오 파비 (Claudio Favi), 미켈레 제르마니 (Michele Germani), 마르코 만돌리니 (Marco Mandolini)

- 발표 연도: 2017년

- 발표 저널/학회: Procedia Manufacturing, Elsevier B.V.

- 키워드: 비용 추정 (cost estimation), 고압 다이캐스팅 (High Pressure Die Casting), 분석적 비용 모델 (analytical cost model), 지식 형식화 (knowledge formalization).

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락:

- 본 논문은 지능형 제조 (Intelligent Manufacturing) 맥락에서 제품 수명 주기 전반에 걸친 제품/공정 관련 데이터 및 정보의 중요성을 강조합니다.

- 설계 단계에서 설계자는 제조 비용을 포함하여 제품 비용의 최대 80%를 결정한다는 점을 강조합니다.

- 기업 내 공정 관련 정보 공유는 제조 유연성을 향상시키는 해결책으로 제시됩니다.

- 생산 설비에서 얻은 빅데이터의 가용성은 설계자가 타당성 및 비용 효율성에 대한 정보에 입각한 결정을 내리는 데 도움이 될 수 있는 잠재력을 지닙니다.

- 기존 연구의 한계:

- 특히 주조 공정에 대한 기존의 비용 추정 방법은 주로 주조 중량 및 형상 복잡성을 사용하는 파라메트릭 (규칙 기반) 모델에 기반합니다.

- 일부 파라메트릭 방법은 기하학적 특징 인식을 통합하지만, 문헌 모델은 설계 단계에서 비교 비용 분석에만 충분히 정확한 것으로 간주됩니다.

- 현재 모델은 각 주조 공정 (예: 중력, HPDC)의 특정 공정 특성을 기반으로 제품 형상 및 특징을 분석적으로 최적화하는 데 필요한 세부 정보가 부족합니다.

- 분석적 접근 방식을 따르는 상용 소프트웨어 도구조차도 "블랙 박스"처럼 작동하여 기본 작업에 기반한 상세한 비용 분석을 제공하지 못하고 제품 및 생산 엔지니어가 공정의 중요성을 식별하는 데 방해가 됩니다.

- 연구의 필요성:

- 본 연구는 특히 고압 다이캐스팅 (HPDC) 공정에 대한 체계적인 비용 추정 접근 방식의 필요성을 확인합니다.

- 이러한 접근 방식은 현재 실제로 사용되는 일반적인 방법보다 더 정확한 결과를 산출하고 비용 분석에 대한 더 나은 통찰력을 제공할 것으로 예상됩니다.

- 본 논문은 강력한 비용 추정 모델과 디자인-투-코스트 (DtC) 규칙을 결합하는 것의 필요성을 강조합니다.

- 이러한 결합은 비용 분석 및 최적화를 위한 전체적인 프레임워크를 구축하고 HPDC 분야의 일상적인 설계 활동을 위한 실질적인 도구를 제공하는 데 중요합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적:

- 본 연구의 주요 목적은 고압 다이캐스팅 (HPDC) 공정의 비용 추정을 위한 분석적 모델을 정의하는 것입니다.

- 이 모델은 기존 방법의 한계를 뛰어넘어 구조화되고 상세한 비용 추정 접근 방식을 제공하는 것을 목표로 합니다.

- 주요 연구 질문:

- 지식 형식화 및 비용 추정 알고리즘을 기반으로 HPDC 비용 추정을 위한 분석적 모델을 어떻게 개발할 수 있을까요?

- 분석적 모델 (알고리즘)을 개발 중인 제품의 기하학적 특징과 효과적으로 어떻게 연결할 수 있을까요?

- HPDC 부품의 기하학적 특징과 제조에 관련된 다양한 비용 항목 간의 관계는 무엇일까요?

- 이러한 관계를 설정하면 HPDC에서 더 정확한 비용 분석을 얻을 수 있을까요? 그리고 이를 통해 설계자가 디자인-투-코스트 규칙을 적용하는 데 도움이 될 수 있을까요?

- 연구 가설:

- 핵심 가설은 제품의 기하학적 특징과 HPDC 공정의 관련 비용 항목 간의 명확한 관계를 설정함으로써 더 정확하고 상세한 비용 분석을 달성할 수 있다는 것입니다.

- 이 정확한 비용 분석은 제품 설계자가 HPDC 분야 내에서 디자인-투-코스트 (DtC) 규칙을 효과적으로 적용하여 보다 비용 효율적인 제품 설계를 가능하게 할 것입니다.

- 이 접근 방식의 참신함은 개발 중인 제품의 기하학적 특징에서 직접 시작하는 HPDC에 대한 분석적 비용 추정 모델을 정의하는 데 있습니다.

4. 연구 방법론:

- 연구 설계:

- 본 연구는 HPDC에 대한 분석적 비용 모델 개발에 초점을 맞춘 디자인 과학적 접근 방식을 채택합니다.

- 모델은 (i) 지식 형식화 및 (ii) 비용 추정 알고리즘의 두 가지 주요 기둥을 중심으로 구조화되었습니다.

- 참신함은 분석적 모델을 제품의 기하학적 특징에 연결하는 데 있습니다.

- 자료 수집 방법:

- 분석적 비용 모델은 여러 출처의 지식을 통합하여 개발되었습니다.

- 비용 추정 및 제조 공정에 대한 과학 및 산업 문헌.

- 비용 엔지니어, 생산 기술자, 공장 관리자 및 설계자를 포함한 업계 숙련 기술자의 전문 지식.

- 스프레드시트가 개발된 비용 모델의 구현 도구로 사용되었습니다.

- 분석적 비용 모델은 여러 출처의 지식을 통합하여 개발되었습니다.

- 분석 방법:

- 핵심 분석 방법은 분석적 비용 모델 자체이며, 이는 다음을 기반으로 합니다.

- 지식 형식화: 내부 회사 소스 및 명시적 문헌 모두에서 지식 수집 및 형식화를 통해 HPDC 공정에 관련된 비용 항목을 특성화하고 분류합니다.

- 비용 추정 알고리즘: HPDC 제조 비용을 예측하기 위한 알고리즘 및 방정식을 정의합니다. 이러한 알고리즘은 HPDC 비용 항목과 제품 속성 (예: 표면 거칠기, 최대 두께) 간의 관계를 설정합니다.

- 모델은 총 비용 (Ctot)을 원자재 비용 (Cmat), 가공 비용 (Cpro), 부속 작업 비용 (Caccessory) 및 설정 작업 비용 (Csetup)의 합으로 계산합니다.

- 핵심 분석 방법은 분석적 비용 모델 자체이며, 이는 다음을 기반으로 합니다.

- 연구 대상 및 범위:

- 본 연구는 고압 다이캐스팅 (HPDC) 공정에 특별히 초점을 맞춥니다.

- 범위에는 원자재부터 가공 및 설정까지 다양한 요소를 고려하여 HPDC 부품의 비용 추정이 포함됩니다.

- 모델을 검증하기 위해 두 개의 가스 화염 확산기 (버너 및 3구 버너)와 히터 엘리먼트의 세 가지 HPDC 부품에 대한 사례 연구가 수행되었습니다. 이러한 부품은 HPDC 제조 내에서 다양한 차원, 특징, 속성 및 특성을 나타냅니다.

5. 주요 연구 결과:

- 주요 연구 결과:

- 주요 결과는 HPDC의 비용 추정을 위한 구조화된 분석적 모델의 개발입니다.

- 모델은 제품의 기하학적 특징을 HPDC 공정의 특정 비용 항목에 성공적으로 연결합니다.

- 모델은 상세한 비용 분석을 제공하여 다양한 비용 구성 요소의 기여도에 대한 통찰력을 제공합니다.

- 모델의 정확성은 산업 부품에 대한 사례 연구를 통해 테스트 및 검증되었습니다.

- 통계적/질적 분석 결과:

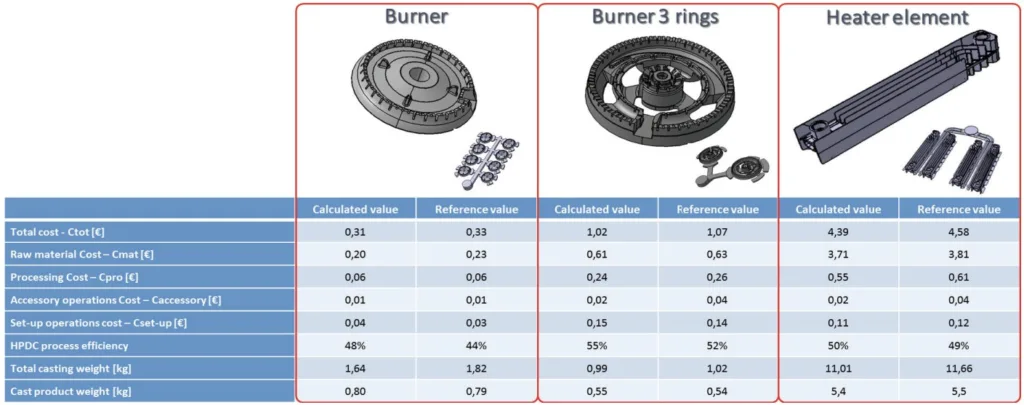

- 사례 연구를 통한 검증 결과, 모델의 결과와 업계의 기준 값을 비교했을 때 총 비용 (Ctot) 추정에서 최대 6%의 오차가 나타났습니다.

- "버너" 사례 연구의 경우, 원자재 비용 (Cmat)의 눈에 띄는 차이가 6% 오차에 기여했으며, 이는 기준 모델에서 잠재적으로 과도하게 치수가 정해진 게이팅 시스템으로 인해 총 주조 중량이 더 높기 때문으로 추정됩니다.

- "3구 버너" 및 "히터 엘리먼트" 사례 연구의 경우, 총 비용 추정의 최대 오차는 약 4%였습니다.

- 원자재 비용 내의 에너지 비용 항목 (Cene)은 회사에서 이미 수행한 현재 배치 데이터를 기반으로 근사화되었으며, 이는 원자재 비용 추정에 약간의 오류를 유발할 수 있습니다.

- 비용 추정에서 가장 큰 오차는 부속 작업 및 설정 작업에서 관찰되었습니다 ("3구 버너" 및 "히터 엘리먼트"의 경우 약 50% 편차). 그러나 이러한 비용이 총 비용에 기여하는 비율은 낮습니다 (10% 미만).

- 데이터 해석:

- 결과는 개발된 분석적 비용 모델이 HPDC 부품의 총 비용에 대한 합리적으로 정확한 추정치를 제공함을 나타냅니다.

- 모델의 강점은 기하학적 특징과 관련된 설계 선택의 비용 영향을 설계자가 이해할 수 있도록 상세한 비용 분석을 제공하는 능력에 있습니다.

- 부속 작업 및 설정 비용에서 상대적으로 높은 오차가 존재하지만, 특히 대량 생산에서 총 비용에 대한 기여도가 작기 때문에 전체 비용 추정 정확도에 미치는 영향은 제한적입니다.

- 그림 목록:

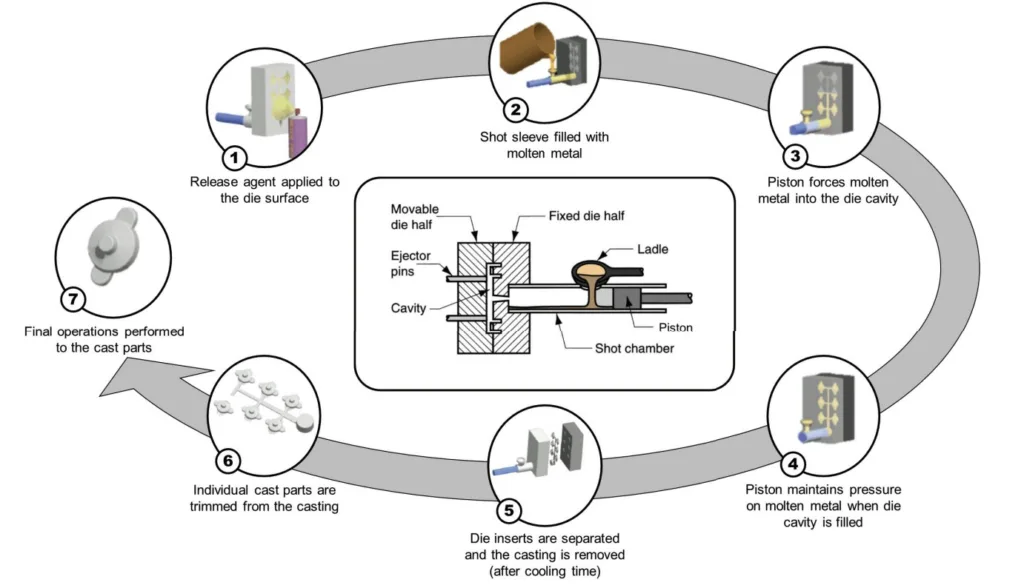

- 그림 1. HPDC 공정 개요. 이 그림은 이형제 도포부터 최종 부품 작업까지 고압 다이캐스팅 공정의 순차적 단계를 보여줍니다. 단계는 번호가 매겨져 있으며 다음을 포함합니다.

- 이형제가 다이 표면에 도포됨.

- 용융 금속으로 채워진 샷 슬리브.

- 피스톤이 용융 금속을 다이 캐비티로 밀어 넣음.

- 피스톤이 다이 캐비티가 채워졌을 때 용융 금속에 압력을 유지함.

- 다이 인서트가 분리되고 주조물이 제거됨 (냉각 시간 후).

- 개별 주조 부품이 주조물에서 트리밍됨.

- 주조 부품에 대한 최종 작업 수행.

- 그림 2. 제안된 사례 연구에 대한 비용 추정 결과. 이 표는 세 가지 사례 연구 (버너, 3구 버너, 히터 엘리먼트)에 대한 비용 추정 결과를 제시하고 모델에서 계산된 값과 기준 값을 비교합니다. 표에는 다음이 포함됩니다.

- 총 비용 - Ctot [€]

- 원자재 비용 - Cmat [€]

- 가공 비용 - Cpro [€]

- 부속 작업 비용 - Caccessory [€]

- 설정 작업 비용 - Cset-up [€]

- HPDC 공정 효율성 [%]

- 총 주조 중량 [kg]

- 주조 제품 중량 [kg]

- 그림 1. HPDC 공정 개요. 이 그림은 이형제 도포부터 최종 부품 작업까지 고압 다이캐스팅 공정의 순차적 단계를 보여줍니다. 단계는 번호가 매겨져 있으며 다음을 포함합니다.

6. 결론 및 논의:

- 주요 결과 요약:

- 본 논문은 HPDC 공정을 사용하여 제조된 제품의 비용 추정을 위한 분석적 모델을 성공적으로 정의했습니다.

- 모델은 다양한 비용 항목을 효과적으로 통합하고 제품 특징 (기하학적, 치수)과 공정 매개변수 (배치 크기, 냉각 시간) 간의 연결을 설정합니다.

- 기하학적 특징과 비용 항목 간의 관계는 사례 연구에서 입증된 바와 같이 정확한 비용 분석을 제공합니다.

- 모델을 사용하여 계산된 총 비용의 최대 오차는 약 6%이며, 주로 원자재 비용 항목과 게이팅 시스템 중량에 의해 영향을 받습니다.

- 총 비용에 대한 영향이 미미하더라도 부속 작업 및 설정 비용 항목에 대해서는 낮은 정확도가 나타났습니다 (특히 대량 생산의 경우).

- 연구의 학문적 의의:

- 본 연구는 HPDC와 같은 통합 제조 기술에서 비용 추정을 위한 분석적 모델 채택의 효과를 입증합니다.

- 개발된 모델은 제조 회사가 특정 부품 형상/특징에 대한 기술 채택 및 최적화에 대한 정보에 입각한 결정을 내리는 데 유용한 도구를 제공합니다.

- 이 접근 방식은 제조 공정, 특히 다이캐스팅 맥락에서 비용 추정 방법론에 대한 지식 체계에 기여합니다.

- 실질적인 의미:

- 분석적 비용 추정 모델은 HPDC 분야의 제품 설계자에게 강력한 도구 역할을 하여 디자인-투-코스트 (DtC) 원칙을 적용할 수 있도록 합니다.

- 기하학적 특징과 연결된 상세한 비용 분석을 제공함으로써 모델은 설계자가 설계 단계 초기에 설계 선택의 비용 영향을 평가할 수 있도록 합니다.

- 이를 통해 제품 성능과 제조 비용을 모두 최적화하여 보다 비용 효율적인 HPDC 부품 설계를 용이하게 합니다.

- 연구의 한계:

- 모델은 원자재 및 가공 비용에 비해 부속 작업 및 설정 비용 항목을 추정하는 데 정확도가 낮습니다.

- 원자재 비용 내의 에너지 비용 항목 (Cene)은 근사값을 기반으로 하므로 어느 정도의 오류가 발생할 수 있습니다.

- 더 넓은 범위의 HPDC 부품 및 제조 시나리오로 추가 검증하는 것이 좋습니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 향후 연구는 모델의 정확성, 특히 부속 작업 및 설정 작업과 같은 중요한 비용 항목에 대한 정확성을 개선하는 데 초점을 맞춰야 합니다.

- 더욱 세련된 알고리즘과 데이터 입력을 통해 비용 추정 프로세스에서 주관성을 줄이기 위한 노력이 이루어져야 합니다.

- 제안된 모델의 검증은 과학 문헌 및 상용 소프트웨어 도구에서 사용할 수 있는 다른 비용 모델과 성능을 비교하여 확장해야 합니다.

- 모델에 더 자세한 공정 매개변수 및 재료 속성을 통합하는 것을 조사하면 정확성과 적용 가능성을 더욱 향상시킬 수 있습니다.

- 추가 탐구가 필요한 영역:

- 향후 탐구해야 할 주요 영역은 개발된 비용 추정 모델을 HPDC에 맞게 특별히 조정된 포괄적인 디자인-투-코스트 (DtC) 방법론 개발과 결합하는 것입니다.

- 여기에는 비용 추정을 설계 프로세스에 원활하게 통합하고 설계 결정의 비용 영향에 대한 실시간 피드백을 설계자에게 제공하는 프레임워크를 만드는 것이 포함됩니다.

- 추가 연구에서는 제품 형상 최적화 외에도 HPDC의 공정 매개변수 및 툴링 설계를 최적화하는 데 모델을 적용하는 방법을 탐구할 수도 있습니다.

8. 참고 문헌:

- [1] A.A. Luo, A.K. Sachdev, B.R. Powell, Advanced casting technologies for lightweight automotive applications, China Foundry, 7:4 (2010).

- [2] R. Raffaeli, C. Favi, F. Mandorli, Virtual prototyping in the design process of optimized mould gating system for high pressure die casting, Engineering Computations, 32:1 (2015) 102-128.

- [3] F. Bonollo, N. Gramegna, G. Timelli, High-pressure die-casting: Contradictions and challenges, Journal of the Minerals, Metals & Materials Society, 67 (2015) 901-908.

- [4] M. Mauchand, A. Siadat, A. Bernard, N. Perry, Proposal for Tool-based Method of Product Cost Estimation during Conceptual Design, Journal of Engineering Design, 19:2 (2008) 159-17.

- [5] M. Sadeghi, Optimization product parts in high pressure die casting process. Mälardalen University Press Licentiate Theses No. 197, 2015.

- [6] A.S.M. Hoque, P.K. Halder, M.S. Parvez, T. Szecsi, Integrated manufacturing features and Design-for-manufacture guidelines for reducing product cost under CAD/CAM environment. Computers & Industrial Engineering 66 (2013) 988-1003.

- [7] R.G. Chougule, B. Ravi, Casting process planning using case based reasoning. Transactions of American Foundry Society, 2003.

- [8] I.F. Weustink, E. Ten Brinke, A.H. Streppel, H.J.J. Kals, Generic framework for cost estimation and cost control in product design. J. Materials Processing Tech. 103 (2000) 141-148.

- [9] E.M. Shehab, H.S. Abdalla, Manufacturing cost modelling for concurrent product development. Robotics and Computer Integrated Manufacturing. 17 (2001) 341-353.

- [10] C. Favi, M. Germani, M. Mandolini, Design for Manufacturing and Assembly vs. Design to Cost: Toward a Multi-objective Approach for Decision-making Strategies During Conceptual Design of Complex Products, Procedia CIRP, 50 (2016) 275-280.

- [11] R.G. Chougule, B. Ravi, Casting Cost Estimation in an Integrated Product and Process Design Environment. International Journal of Computer Integrated Manufacturing. 19:7 (2006) 676-688.

- [12] T. Farineau, B. Rabenasolo, J.M. Castelain, Y. Meyer, P. Duverlie, Use of parametric models in an economic evaluation step during the design phase. International Journal of Advanced Manufacturing Technology, 17:2 (2001) 79–86.

- [13] Boothroyd and Dewhurst Inc., Design for Manufacture Concurrent Costing Software - User Manual (Boothroyd and Dewhurst Inc). 2003.

- [14] C. Blum, Early Cost Estimation of Die Cast Components, M.S. Thesis, University of Rhode Island, Kingston, 1989.

- [15] S. Bonetti, M. Perona, N. Saccani, Total Cost of Ownership for Product-Service System: Application of a Prototypal Model to Aluminum Melting Furnaces, Procedia CIRP 47 (2016) 60-65.

- [16] Depreciation guide, Document 2001D, Nationwide Publishing Company Inc., 2004.

- [17] M. Ward, Gating Manual, NADCA, USA, 2006.

- [18] M. Mandolini, M. Germani, P. Cicconi, LeanCost: knowledge-based tool for early product cost estimation', in LIBRERIA CORTINA - Padova (ed.) Proceedings of IMProVe 2011 (2011) 35-36.

- [19] P. Cicconi, M. Germani, M. Mandolini, How to support mechanical product cost estimation in the embodiment design phase', in the Proceedings of the new world situation: new directions in concurrent engineering. Cracow, (2010) 419-431.

9. 저작권:

- 본 자료는 클라우디오 파비, 미켈레 제르마니, 마르코 만돌리니의 논문: 고압 다이캐스팅의 분석적 비용 추정 모델 (Analytical cost estimation model in High Pressure Die Casting)을 기반으로 합니다.

- 논문 출처: doi:10.1016/j.promfg.2017.07.146

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.