본 논문 요약은 [Casting Simulation-Based Design for Manufacturing Backward-Curved Fan with High Shape Difficulty] 논문을 기반으로 작성되었으며, [Metals, MDPI]에 게재되었습니다.

1. 개요:

- 제목: 고난도 형상 후향 곡선 팬 제조를 위한 주조 시뮬레이션 기반 설계 (Casting Simulation-Based Design for Manufacturing Backward-Curved Fan with High Shape Difficulty)

- 저자: 진철규 (Chul Kyu Jin)

- 발행 연도: 2025년

- 발행 저널/학회: Metals, MDPI

- 키워드: 주조 시뮬레이션 (casting simulation); 게이팅 시스템 설계 (gating system design); 사형 주조 (sand casting); 원심 팬 (centrifugal fan); 후향 팬 (backward fan); 블레이드 (blade)

2. 연구 배경:

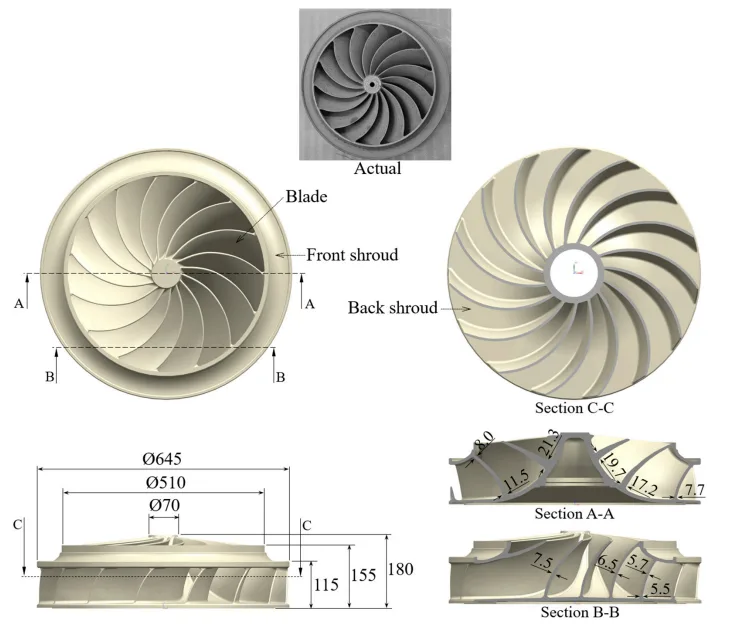

최근 엔지니어링 분야에서 후향 곡선 팬을 포함한 원심 팬은 고속 회전 엔진 냉각 시스템과 같은 고성능 응용 분야에서 중요한 부품으로 자리매김하고 있습니다. 이러한 복잡한 형상의 팬을 제조하는 것은 상당한 어려움을 수반합니다. 사형 주조는 다중 부품 제작 및 조립의 필요성을 없애고 이러한 복잡한 형상을 통합 유닛으로 생산하는 데 실행 가능한 제조 방법으로 부상하고 있습니다.

그러나 기존 연구는 원심 후향 곡선 팬을 위해 특별히 맞춤화된 주조 금형 설계 및 시뮬레이션 분야에서 뚜렷한 격차를 보입니다. 이러한 공백은 대규모 응용 분야에서 특히 두드러지며, 상당한 크기의 팬 주조의 고유한 요구 사항을 다루는 연구가 부족합니다.

본 연구는 크고 복잡한 후향 곡선 팬의 효율적인 제조 방법론에 대한 산업적 요구에 의해 필요성이 제기되었습니다. 현재 지식의 한계를 해결하기 위해 본 연구는 주조 시뮬레이션을 활용하여 사형 주조용 게이팅 시스템을 설계 및 최적화하여 궁극적으로 높은 형상 복잡성과 주조 건전성을 특징으로 하는 대형 후향 곡선 팬의 생산을 가능하게 하는 것을 목표로 합니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 대형 알루미늄 후향 곡선 팬 제조를 위한 주조 시뮬레이션 기반 설계 방법론을 고안하고 검증하는 것입니다. 이 목표는 사형 주조 공정에서 게이팅 시스템의 최적화를 통해 달성되며, 주조 결함을 제거하고 최종 제품의 구조적 건전성을 보장하는 것을 목표로 합니다.

주요 연구 질문:

- 복잡한 기하학적 특징을 나타내는 대형 후향 곡선 팬의 사형 주조에 대한 최적의 게이팅 시스템 설계는 무엇인가?

- 서로 다른 게이팅 시스템 구성이 금형 캐비티 내에서 용융 금속 흐름 패턴 및 응고 과정에 어떻게 영향을 미치는가?

- 어떤 게이팅 시스템 설계가 기공 및 미충진과 같은 주조 관련 결함이 없는 건전한 주조물을 효과적으로 생성하는가?

연구 가설:

명시적으로 공식적인 가설로 진술되지는 않았지만, 본 연구는 탑-다운 게이팅 시스템이 이 복잡한 팬 형상 주조에 대해 바텀-업 게이팅 시스템 구성보다 성능이 우수할 것이라고 암묵적으로 가정합니다. 이러한 기대는 탑-다운 시스템이 보다 균일한 온도 분포와 방향성 응고를 촉진하는 데 유리할 것이라는 예상에 기반하며, 이는 복잡한 주조물에서 결함을 최소화하는 데 중요합니다.

4. 연구 방법론

연구 설계:

본 연구는 전산 유체 역학 (Computational Fluid Dynamics, CFD) 및 주조 시뮬레이션 소프트웨어를 통합하여 게이팅 시스템을 설계하고 최적화하는 시뮬레이션 기반 설계 접근 방식을 채택합니다. 시뮬레이션 결과는 후속 실험 주조 및 재료 특성화를 통해 검증됩니다.

자료 수집 방법:

자료 수집은 다면적으로 이루어지며, 다음을 포함합니다:

- 주조 시뮬레이션: MAGMA V5 소프트웨어를 활용하여 다양한 게이팅 시스템 설계에 대한 주조 공정을 시뮬레이션합니다.

- 실험 주조: 최적화된 게이팅 시스템을 사용하여 사형 주조 설정에서 후향 곡선 팬을 제작합니다.

- 기계적 시험: 주조된 팬에서 추출한 시편에 대해 인장 및 비커스 경도 시험을 수행합니다.

- 비파괴 검사: X-선 이미징을 사용하여 내부 주조 건전성을 평가하고 기공을 감지합니다.

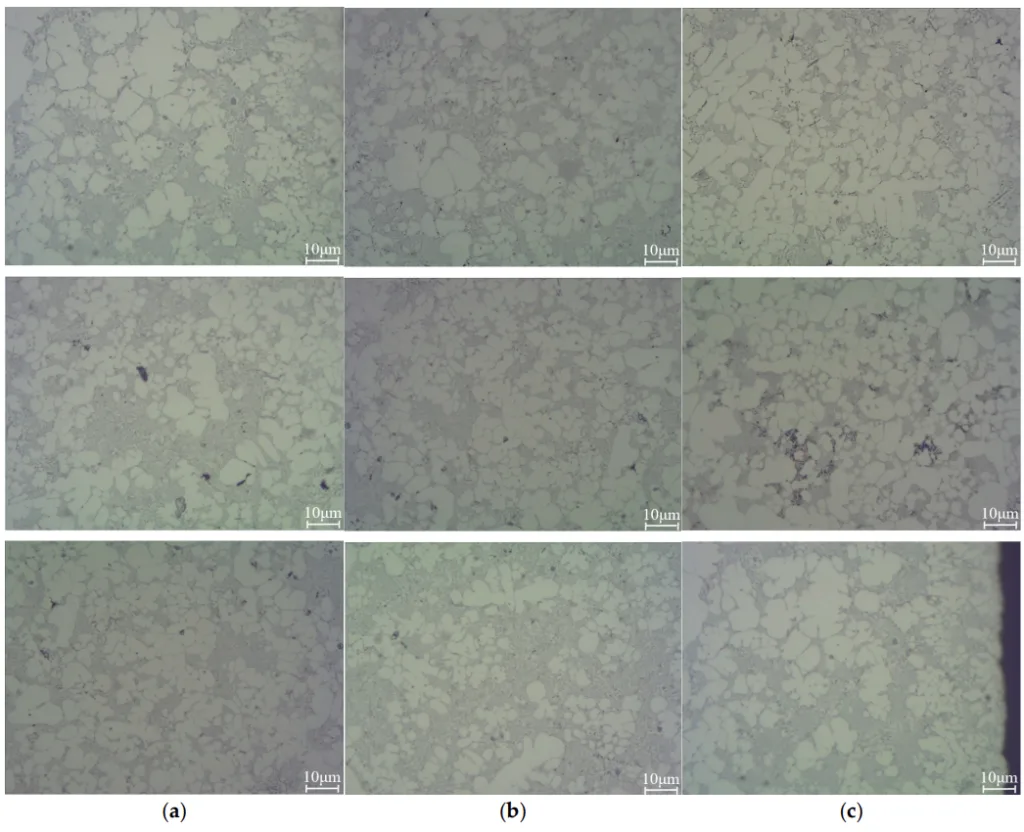

- 미세 조직 분석: 현미경을 사용하여 다양한 위치에서 주조 재료의 미세 조직을 검사합니다.

분석 방법:

분석 프레임워크는 다음으로 구성됩니다:

- 유동 해석: Ansys Fluent를 사용하여 팬 성능을 예측하고 구조 해석을 위한 압력 하중을 도출합니다.

- 구조 해석: Ansys Static Structural을 활용하여 작동 하중 하에서 팬 변형 및 응력을 평가합니다.

- 주조 시뮬레이션 분석: MAGMA V5 시뮬레이션을 분석하여 용융 금속 유속, 온도 분포, 응고 패턴, 공기 혼입, 핫스팟 형성 및 기공을 평가합니다.

- 기계적 물성 평가: 기계적 시험에서 얻은 인장 강도, 항복 강도, 연신율 및 경도를 분석합니다.

- 미세 조직 특성화: 미세 조직에 존재하는 상을 식별하고 정량화하여 응고 거동 및 기계적 물성과 상관 관계를 분석합니다.

연구 대상 및 범위:

본 연구의 대상은 까다로운 응용 분야를 위해 설계된 대형 후향 곡선 팬입니다. 범위는 다음으로 정의됩니다:

- 부품: 15개의 블레이드를 가진 대형 후향 곡선 팬, Al-Si-Mg 합금 (A360)으로 제조.

- 제조 공정: 사형 주조.

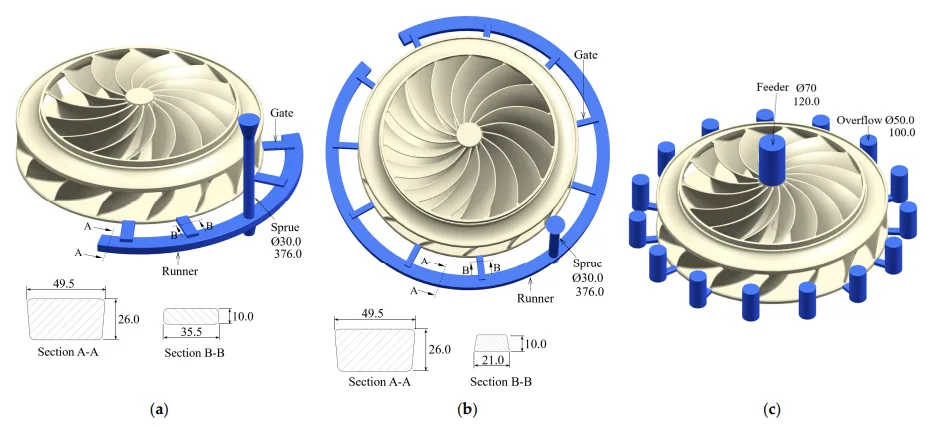

- 게이팅 시스템: 세 가지의 뚜렷한 게이팅 시스템 설계가 조사됩니다: 4개의 게이트를 가진 바텀-업, 10개의 게이트를 가진 바텀-업, 그리고 피더를 가진 탑-다운.

5. 주요 연구 결과:

주요 연구 결과:

본 연구 결과는 복잡한 사형 주조물의 게이팅 시스템 설계를 최적화하는 데 주조 시뮬레이션의 효능을 강조합니다. 탑-다운 게이팅 시스템이 우수한 구성으로 나타났으며, 실험적으로 검증된 건전한 주조물을 생성했습니다. 서로 다른 게이팅 시스템에 대한 주요 결과는 아래에 요약되어 있습니다:

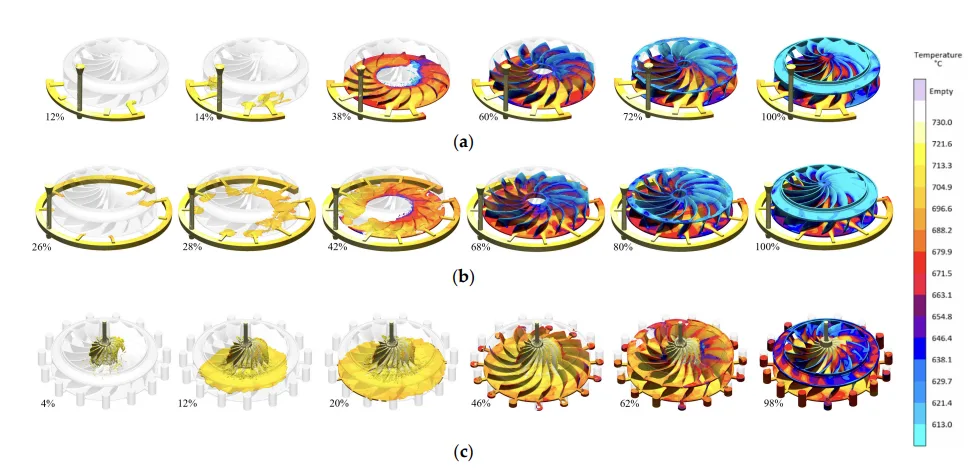

- 4개의 게이트를 가진 바텀-업: 시뮬레이션 결과 얇은 블레이드로 용융 금속이 흐르는 동안 상당한 온도 손실이 발생하여 불균일한 응고 및 미충진 섹션의 가능성이 있는 것으로 나타났습니다. 액상선 온도 이하의 온도 범위가 관찰되었습니다.

- 10개의 게이트를 가진 바텀-업: 4-게이트 시스템과 유사한 흐름 및 응고 패턴을 보였지만, 이 설계는 용융 금속 온도 손실을 약간 감소시키는 효과를 보였습니다.

- 탑-다운 게이팅 시스템: 이 구성은 금형 충진 중 온도 손실이 현저히 감소하여 방향성 응고를 촉진하는 것으로 나타났습니다. 피더는 라이저 역할을 효과적으로 수행하여 기공을 상당히 완화했습니다. 시뮬레이션 결과 미충진 부품이 없는 건전한 주조물이 나타났으며, 이는 실험적으로 확인되었습니다.

- 실험적 검증: 탑-다운 게이팅 시스템을 사용하여 주조된 팬은 미충진 섹션이 없는 우수한 건전성을 나타내어 시뮬레이션 예측을 뒷받침했습니다.

- 기계적 물성: 탑-다운 주조 팬에서 채취한 시편에 대한 인장 시험 결과 항복 강도 154.6 MPa, 인장 강도 299.8 MPa, 연신율 3.6%가 나타났습니다. 비커스 경도는 65 HV로 측정되었습니다.

통계적/정성적 분석 결과:

- 유체 역학 및 구조 해석:

- 팬의 입구에서 출구까지의 정압 강하: 8674.5 Pa.

- 계산된 필요 동력: 138.2 kW.

- 하중 하에서 최대 총 변형량: 0.00078 mm.

- 최대 등가 응력: 0.241 MPa.

- 게이팅 시스템 성능 지표:

- 회수율 (팬 무게 / 총 주조 무게): 바텀-업 4 게이트 (84.6%), 바텀-업 10 게이트 (71.6%), 탑-다운 (72.5%).

- 스프루:러너:게이트 (Sprue:Runner:Gate, SRG) 비율: 바텀-업 4 게이트 (1.00:1.75:2.00), 바텀-업 10 게이트 (1.00:1.75:2.71).

- 용융 금속 유속: 게이트 및 피더에서의 유속 분석 결과 다양한 게이팅 설계에 따라 변화가 나타났으며, 이는 금형 충진 특성에 영향을 미쳤습니다.

- 온도 분포 및 응고: 시뮬레이션은 온도 구배 및 응고 진행을 시각적으로 나타내어 탑-다운 시스템으로 달성한 우수한 균일성 및 방향성 응고를 강조했습니다.

- 핫스팟 및 기공 분포: 핫스팟 및 기공 시뮬레이션 결과 바텀-업 구성에 비해 탑-다운 설계에서 결함 가능성이 감소하는 것으로 나타났습니다.

데이터 해석:

시뮬레이션 데이터는 탑-다운 게이팅 시스템이 복잡한 후향 곡선 팬에 대해 더 유리한 주조 공정을 제공한다는 것을 강력하게 나타냅니다. 시뮬레이션에서 예측된 감소된 온도 손실, 방향성 응고 및 최소화된 기공은 실험적 검증에서 건전한 주조물로 직접적으로 이어졌습니다. 바텀-업 시스템, 특히 4-게이트 설계는 용융 금속 온도 유지 및 균일한 응고 달성에 한계를 보여 주조 결함의 위험을 증가시켰습니다.

그림 목록:

- Figure 1. 후향 곡선 팬의 2차원 치수.

- Figure 2. Ansys Fluent의 시뮬레이션 결과: (a) 정압; (b) 속도.

- Figure 3. Ansys Static structural의 시뮬레이션 결과: (a) 총 변형량; (b) 등가 응력.

- Figure 4. 후향 곡선 팬을 위한 세 가지 유형의 게이팅 시스템: (a) 4개의 게이트를 가진 바텀-업; (b) 10개의 게이트를 가진 바텀-업; (c) 탑-다운 (단위: mm).

- Figure 5. 후향 곡선 팬의 금형 분할면: (a) 4개의 게이트를 가진 바텀-업; (b) 10개의 게이트를 가진 바텀-업; (c) 탑-다운.

- Figure 6. 각 게이트에서 용융 금속의 유속: (a) 4개의 게이트를 가진 바텀-업 유형; (b) 10개의 게이트를 가진 바텀-업 유형.

- Figure 7. 금형 캐비티 내 용융 금속의 온도 변화 분포: (a) 4개의 게이트를 가진 바텀-업; (b) 10개의 게이트를 가진 바텀-업; (c) 탑-다운 유형.

- Figure 8. 금형 캐비티 내 공기 혼입: (a) 4개의 게이트를 가진 바텀-업; (b) 10개의 게이트를 가진 바텀-업; (c) 탑-다운 유형.

- Figure 9. 금형 캐비티 내 용융 금속의 응고 패턴: (a) 4개의 게이트를 가진 바텀-업; (b) 10개의 게이트를 가진 바텀-업; (c) 10개의 게이트와 라이저를 가진 바텀-업; (d) 탑-다운 유형.

- Figure 10. 응고 후 핫스팟 및 기공 분포: (a) 4개의 게이트를 가진 바텀-업; (b) 10개의 게이트를 가진 바텀-업; (c) 10개의 게이트와 라이저를 가진 바텀-업; (d) 탑-다운 유형.

- Figure 11. 탑-다운 게이팅 시스템으로 사형 주조된 후향 곡선 팬: (a) 전면; (b) 후면.

- Figure 12. 백 덮개에서 가공된 인장 시편의 X-선 이미지.

- Figure 13. 탑-다운 게이팅 시스템으로 사형 주조된 후향 곡선 팬의 미세 조직: (a) 전면 덮개; (b) 후면 덮개; (c) 블레이드.

6. 결론 및 논의:

주요 결과 요약:

본 연구는 대형 및 기하학적으로 복잡한 후향 곡선 팬을 사형 주조하기 위한 게이팅 시스템의 설계 및 최적화에 주조 시뮬레이션의 적용을 성공적으로 입증했습니다. 탑-다운 게이팅 시스템은 시뮬레이션을 통해 최적의 설계로 확인되었으며, 건전한 주조물을 생성하여 후속 실험 주조 및 재료 물성 평가를 통해 검증되었습니다.

연구의 학문적 의의:

본 연구는 특히 대형 원심 팬과 같은 복잡한 형상에 대해 게이팅 시스템 설계의 예측 도구로서 주조 시뮬레이션의 효과를 강조함으로써 학문적 지식 체계에 기여합니다. 서로 다른 게이팅 구성에 대한 비교 분석은 복잡한 사형 주조물에서 용융 금속 흐름 거동 및 응고 역학에 대한 귀중한 통찰력을 제공합니다.

연구의 실제적 의미:

본 연구 결과는 사형 주조를 사용하여 형상 난이도가 높은 대형 후향 곡선 팬을 제조하기 위한 실용적이고 강력한 방법론을 제공합니다. 권장되는 탑-다운 게이팅 시스템 설계는 주조 결함을 최소화하고 산업 응용 분야에서 이러한 중요한 부품의 품질과 신뢰성을 향상시키기 위한 청사진을 제공합니다.

연구의 한계:

본 연구의 범위는 주로 조사된 특정 팬 설계 및 Al-Si-Mg 합금 (A360) 재료로 제한됩니다. 이러한 연구 결과를 다른 팬 설계, 대체 재료 및 다른 주조 공정에 일반화할 수 있는지 평가하기 위한 추가 연구가 필요합니다.

7. 향후 후속 연구:

후속 연구 방향:

향후 연구는 탑-다운 게이팅 시스템을 더욱 개선하는 데 초점을 맞춰야 하며, 특히 기공 감소를 최적화하기 위해 오버플로 입구 면적을 다양하게 변화시키는 영향에 대한 조사가 필요합니다.

추가 탐구가 필요한 영역:

- 피더 및 오버플로 치수 및 배치와 같은 게이팅 시스템 매개 변수의 포괄적인 최적화.

- 유사한 팬 설계를 제조하기 위한 인베스트먼트 주조 또는 다이캐스팅과 같은 대체 주조 공정의 탐색.

- 제조된 팬의 성능 테스트를 통해 의도된 서비스 조건에서 작동 효율성 및 내구성을 검증합니다.

8. 참고 문헌:

- [1] Son, K.J. Thermo-Electro-Fluidic Simulation Study of Impact of Blower Motor Heat on Performance of Peltier Cooler for Protective Clothing. Energies 2023, 16, 4052. [CrossRef]

- [2] Zinchenko, A.; Baiul, K.; Krot, P.; Khudyakov, A.; Vashchenko, S.; Banasiewicz, A.; Wróblewski, A. Materials Selection and Design Options Analysis for a Centrifugal Fan Impeller in a Horizontal Conveyor Dryer. Materials 2021, 14, 6696. [CrossRef]

- [3] Le, T.L.; Nghia, T.T.; Thong, H.D.; Son, M.H.K. Numerical study of aerodynamic performance and flow characteristics of a centrifugal blower. Int. J. Intell. Unmanned Syst. 2023, 11, 396–406. [CrossRef]

- [4] Lee, Y.T.; Lim, H.C. Performance assessment of various fans ribs inside a centrifugal blower. Energy 2016, 94, 609–622. [CrossRef]

- [5] Amer, M. A novel bionic impeller for laptop cooling fan system. Results Eng. 2023, 20, 101558. [CrossRef]

- [6] Hsu, Y.S.; Zheng, X.; Cooper, E.; Gillott, M.; Wood, C.J. Evaluation of the indoor pressure distribution during building airtightness tests using the pulse and blower door methods. Build. Environ. 2021, 195, 107742. [CrossRef]

- [7] Cattanei, A.; Zecchin, F.M.; Pasquali, A.D.; PhD, A.L. Effect of the uneven blade spacing on the noise annoyance of axial-flow fans and side channel blowers. Appl. Acoust. 2021, 177, 107924. [CrossRef]

- [8] Jerchel, M. Leopard 2 Main Battle Tank 1979–1998. New Vanguard 1998, 1, 1–48.

- [9] Aigboje, E.O.; Odiamenhi, A.M. Design and Fabrication of Centrifugal Blower using Locally Sourced Materials. J. Electr. Control Technol. Res. 2021, 3, 11–19. [CrossRef]

- [10] Draghici, S.; Vintila, I.S.; Mihalache, R.; Petrescu, H.A.; Tuta, C.S.; Hadar, A. Design and Fabrication of Thermoplastic Moulds for Manufacturing CFRP Composite Impeller Blades. Mater. Plast. 2020, 57, 290–298. [CrossRef]

- [11] Aung, K.; Sein, N.W.; Nyi, N. Design and Fabrication of impeller for Single Suction Centrifugal Pump. Int. J. Sci. Res. Publ. 2019, 9, 799–805. [CrossRef]

- [12] Hernández, F.; Fragoso, A. Fabrication of a Stainless-Steel Pump Impeller by Integrated 3D Sand Printing and Casting: Mechanical Characterization and Performance Study in a Chemical Plant. Appl. Sci. 2022, 12, 3539. [CrossRef]

- [13] Kim, J.T.; Kim, S.I.; Choi, J.Y.; Koo, C.W. A 3D Miniaturized Glass Magnetic-Active Centrifugal Micropump Fabricated by SLE Process and Laser Welding. Micromachines 2022, 13, 1331. [CrossRef] [PubMed]

- [14] Iqbal, H.; Sheikh, A.K.; Al-Yousef, A.H.; Younas, M. Mold Design Optimization for Sand Casting of Complex Geometries Using Advance Simulation Tools. Mater. Manuf. Process 2012, 27, 775–785. [CrossRef]

- [15] Kim, E.H.; Choi, H.H.; Jung, Y.G. Fabrication of a ceramic core for an impeller blade using a 3D printing technique and inorganic binder. J. Manuf. Process 2020, 53, 43–47. [CrossRef]

- [16] Pratesa, Y.; Munir, B.; Najamuddin, S. Application of Casting Simulation in Failure Analysis of Impeller. J. Fail. Anal. Prev. 2019, 19, 431–437. [CrossRef]

- [17] Anggono, A.D.; Prihtiantoro, D.; Siswanto, W.A. Casting Design, Simulation and Manufacturing Validation of Air Compressor Fan Blade. Int. J. Mech. Mechatron. Eng. 2020, 20, 181–189.

- [18] Khan, M.A.A.; Sheikh, A.K.; Asad, M. Mold Design and Casting of an Impeller Using MAGMASoft. Int. J. Mech. Eng. Robot. Res. 2020, 9, 1579–1583. [CrossRef]

- [19] CHEN, L.; LING, Y.; KANG, X.; XIA, L.; LI, K. Numerical Simulation of Stress and Deformation for a Duplex Stainless Steel Impeller during Casting and Heat Treatment Processes. J. Mater. Sci. Technol. 2008, 24, 364–368.

- [20] Dermawan, A.; Pramono, A.E. Engineering and Process of Investment Casting for Pump Impellers. RiESTech 2023, 1, 11–19.

- [21] Wang, D.; Dong, A.; Zhu, G.; Shu, D.; Sun, J.; Li, F.; Sun, B. Rapid casting of complex impeller based on 3D printing wax pattern and simulation optimization. Int. J. Adv. Manuf. Technol. 2016, 100, 2629–2635. [CrossRef]

- [22] Choe, C.M.; Yang, W.C.; Kim, U.K.; Ri, B.G.; Om, M.S. Manufacture of centrifugal compressor impeller using FDM and investment casting. Int. J. Adv. Manuf. Technol. 2022, 118, 173–181. [CrossRef]

- [23] Kuo, J.K.; Huang, P.H.; Lai, H.Y.; Chen, J.R. Optimal gating system design for investment casting of 17-4PH stainless steel enclosed impeller by numerical simulation and experimental verification. Int. J. Adv. Manuf. Technol. 2017, 92, 1093–1103. [CrossRef]

- [24] Wang, D.; Sun, J.; Dong, A.; Shu, D.; Zhu, G.; Sun, B. An optimization method of gating system for impeller by RSM and simulation in investment casting. Int. J. Adv. Manuf. Technol. 2018, 98, 3105–3114. [CrossRef]

- [25] MA, X.; Zhuang, Y.; Tao, Y. Numerical Simulation of Die-casting Magnesium Alloy Impeller with the Central Gating System. Appl. Mech. Mater. 2011, 55–57, 2126–2129.

- [26] Liu, Y.; He, H.; Gao, J.; Li, G.; Liang, Y.; Li, L. Research on the low-pressure casting process of a double suction impeller in 304 austenitic stainless steel with high performance and thin-wall complex structure. J. Phys. Conf. Ser. 2022, 2390, 012078. [CrossRef]

- [27] Wallace, G.; Jackson, A.P.; Midson, S.P.; Zhu, Q. High-quality aluminum turbocharger impellers produced by thixocasting. Trans. Nonferrous Met. Soc. 2010, 20, 1786–1791. [CrossRef]

- [28] Hafeez, F.; Ahmed, N.; Ali, M.A.; Farooq, M.U.; Rehman, A.U. A comprehensive efficiency evaluation of conventional and ablation sand casting on the example of the AlSi7Mg alloy impeller. Int. J. Adv. Manuf. Technol. 2022, 121, 3653–3672. [CrossRef]

- [29] Caceres, C.H.; Davidson, C.J.; Griffiths, J.R.; Wang, Q.G. The Effect of Mg on the Microstructure and Mechanical Behavior of Al-Si-Mg Casting Alloys. Metall. Mater. Trans. 1999, 30, 2611–2618. [CrossRef]

- [30] Seo, H.Y.; Jin, C.K.; Kang, C.G. Design of a gate system and riser optimization for turbine housing and the experimentation and simulation of a sand casting process. Adv. Mech. Eng. 2018, 10, 1–12. [CrossRef]

- [31] Sun, J.J.; Le, Q.C.; Wang, T.; Zhao, X.; Shi, W.S.; Huo, H.W.; Wang, C. Investigation on heat-transfer-coefficient between aluminum alloy and organic inorganic sand mold based on inverse method. Res. Dev. 2019, 16, 336–341. [CrossRef]

- [32] Yang, H.; Shan, Z.; Wang, Y.; Liu, L. Simulation of temperature field of A356 aluminum alloy in freeze casting. J. Phys. Conf. Ser. 2020, 1600, 012045. [CrossRef]

- [33] Wang, Q.G.; Davidson, C.J. Solidification and precipitation behaviour of Al-Si-Mg casting alloys. J. Mater. Sci. 2001, 36, 739–750. [CrossRef]

- [34] Shabestari, S.G.; Moemeni, H. Effect of copper and solidification conditions on the microstructure and mechanical properties of Al-Si-Mg alloys. J. Mater. Process. Technol. 2004, 153–154, 193–198. [CrossRef]

- [35] Wang, Y.; Liao, H.; Wu, Y.; Yang, J. Effect of Si content on microstructure and mechanical properties of Al-Si-Mg alloys. Mater. Des. 2014, 53, 634–638. [CrossRef]

- [36] Cheng, W.; Liu, C.Y.; Huang, H.F.; Zhang, L.; Zhang, B.; Shi, L. High strength and ductility of Al-Si-Mg alloys fabricated by deformation and heat treatment. Mater. Charact. 2021, 178, 111278. [CrossRef]

- [37] ASTM E8; Standard Test Methods of Tension Testing of Metallic Materials. American Society for Testing and Materials: Montgomery, PA, USA, 2024; Volume 3.01.

9. 저작권:

- 본 자료는 "진철규" 님의 논문: "Casting Simulation-Based Design for Manufacturing Backward-Curved Fan with High Shape Difficulty"를 기반으로 작성되었습니다.

- 논문 출처: https://doi.org/10.3390/met15020099

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.