본 소개 자료는 "Procedia Structural Integrity"에서 발행된 "Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목: Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components

- 저자: Federica Fiorentini, Pellegrino Curcio, Enrico Armentani, Carlo Rosso, Paolo Baldissera

- 발행 연도: 2019

- 발행 저널/학회: Procedia Structural Integrity (AIAS 2019 국제 응력 해석 컨퍼런스 조직위원회를 대신하여 Elsevier B.V. 발행)

- 키워드: 다이캐스팅, 열기계 피로, FEM 해석

2. 초록:

금형 인서트는 다이캐스팅 공정에 일반적으로 사용되는 금형의 중요한 구성 요소입니다. 그 목적은 캐비티 및 언더컷과 같은 주물에서 특정 형상을 구현하는 것입니다. 또한 일부 중요 영역에서 냉각 시스템을 개선하는 데 사용됩니다. 각 인서트에는 금형의 열 상태를 제어하고 모든 핫스팟을 효율적으로 냉각하기 위한 최소한 하나의 간단한 냉각 채널이 있습니다. 용탕 주입 및 응고된 주물로 인한 기계적 응력과 함께 가혹한 주기적 열 조건은 인서트를 열기계 피로에 노출시킵니다. 열기계 피로는 일정 사이클 후 인서트 표면에 관찰되는 균열의 주요 원인이며, 이는 부품을 사용할 수 없게 만들고 교체를 요구합니다. 이러한 상황은 직접 및 간접 비용에 부정적인 영향을 미칩니다. 본 연구에서는 다이캐스팅 공정을 통해 제작된 알루미늄 합금 실린더 블록의 오일 드레인 채널을 구현하는 데 사용되는 금형 인서트에 대해 이 현상을 연구했습니다. 본 연구의 목적은 고온 및 높은 열 구배에 가장 많이 노출되는 영역을 결정하고, 적층 제조로 동일한 인서트에 컨포멀 채널을 사용하여 보다 효율적인 냉각 시스템을 설계하고 분석하는 것입니다.

3. 서론:

다이캐스팅 공정, 특히 고압 다이캐스팅(HPDC)은 자동차 산업을 중심으로 알루미늄 합금 부품 생산에 널리 사용됩니다. 이러한 공정에서 주요 문제 중 하나는 다이 및 그 구성 요소의 내구성입니다. 이들은 고온(670 – 710 °C의 용융 알루미늄), 높은 사출 속도(30 – 100 m/s) 및 압력(50 – 80 MPa)에 노출됩니다. 금형 인서트는 특정 주물 형상을 만들고 중요 영역의 냉각을 향상시키는 데 중요합니다. 이러한 인서트에는 일반적으로 열 상태를 관리하고 핫스팟을 냉각하기 위한 냉각 채널이 있습니다.

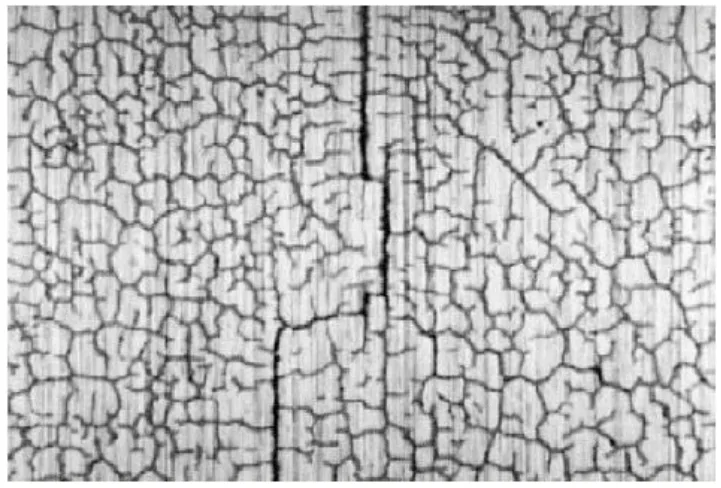

다이캐스팅 다이 및 인서트는 가혹한 주기적 열 및 기계적 하중을 받습니다. 이러한 조건은 열기계 피로로 이어지며, 이는 일정 사이클 후 인서트 표면에 균열(종종 "히트 체크"라고 함)이 발생하는 주요 원인입니다. 이러한 손상으로 인해 인서트를 사용할 수 없게 되어 교체가 필요하며 직접 및 간접 비용이 발생합니다. 거시적으로 균열은 다이 표면이 급격히 가열된 후 윤활제 스프레이에 의해 급랭될 때 발생하는 열충격으로 인해 시작됩니다. 가열 중에는 다이 표면에 압축 응력이 발생하고 냉각 중에는 인장 응력이 발생합니다. Coffin-Manson 방정식 (1)은 균열 핵 생성까지의 반전 횟수를 소성 변형 진폭과 관련시킵니다. 열 변형률 (방정식 (2)) 및 결과 응력 (방정식 (3))은 항복 강도를 초과하면 소성 변형 (방정식 (4))을 유발할 수 있습니다. 피로 수명은 사이클당 소산 에너지 (방정식 (5) 및 (6))에도 영향을 받습니다.

본 논문은 알루미늄 합금 실린더 블록(HPDC)의 오일 드레인 채널에 사용되는 금형 인서트의 열기계 피로를 조사합니다. 본 연구는 유한 요소 해석(FEM)을 사용하여 고온 및 열 구배 영역을 식별합니다. 이러한 결과를 바탕으로 적층 제조를 통해 구현된 컨포멀 채널을 사용하는 보다 효율적인 냉각 시스템을 설계하고 분석합니다.

4. 연구 요약:

연구 주제의 배경:

다이캐스팅 다이, 특히 금형 인서트의 내구성은 고온 및 주기적인 기계적 하중을 포함하는 가혹한 작동 조건으로 인해 중요한 관심사입니다. 열기계 피로는 인서트의 균열 및 수명 단축을 유발하는 주요 파손 메커니즘으로, 생산 비용과 효율성에 부정적인 영향을 미칩니다. 이러한 문제를 완화하기 위해서는 인서트의 효과적인 냉각이 중요합니다.

이전 연구 현황:

여러 연구에서 다이캐스팅 다이의 수명 예측 및 열기계적 현상을 다루었습니다. Srivastava 등 (2004)은 FEM 소프트웨어를 사용하여 다이캐스팅 다이의 열 피로 균열을 예측하는 방법론을 제시했으며, 온도 및 열 구배가 증가하면 파손까지의 사이클 수가 감소함을 보여주었습니다. FEM 소프트웨어는 열기계적 문제를 효과적으로 시뮬레이션할 수 있음이 입증되었습니다 (Astarita 등 (2013), Sepe 등 (2014)). Coffin-Manson 방정식 (1)은 피로를 설명하는 데 잘 알려져 있습니다. Sissa 등 (2014)은 피로 수명 예측을 위한 에너지 기준을 제안했습니다. 낮은 열팽창 및 높은 열전도율과 같은 재료 특성은 열기계 피로 저항에 중요합니다 (Lu 등 (2019)). 인서트 냉각 시스템 설계는 온도 제어에 중요한 역할을 합니다.

연구의 목적:

본 연구의 목적은 고온 및 높은 열 구배에 가장 많이 노출되는 영역을 결정하고, 적층 제조로 동일한 인서트에 컨포멀 채널을 사용하여 보다 효율적인 냉각 시스템을 설계하고 분석하는 것입니다.

핵심 연구:

본 연구는 알루미늄 합금 실린더 블록의 오일 드레인 채널 생산에 사용되는 금형 인서트의 유한 요소 해석(FEM)을 포함합니다. 기존 냉각 시스템을 갖춘 인서트의 온도장을 결정하기 위해 과도 열 해석을 수행했습니다. 이 온도장은 응력을 평가하기 위한 후속 구조 해석에서 하중으로 사용되었습니다. 이러한 결과를 바탕으로 적층 제조(특히 선택적 레이저 용융 - SLM)를 위해 설계된 컨포멀 채널을 통합한 새로운 냉각 시스템이 제안되었습니다. 그런 다음 이 컨포멀 냉각 시스템의 성능을 온도 분포, 열 구배 및 응력장 측면에서 시뮬레이션하고 기존 시스템과 비교했습니다.

5. 연구 방법론

연구 설계:

본 연구는 비교 시뮬레이션 접근 방식을 따랐습니다.

- 기존의 전통적인 냉각 시스템을 갖춘 금형 인서트에 대해 과도 열 유한 요소 해석을 수행하여 다이캐스팅 사이클 동안의 온도장을 얻었습니다.

- 결과로 얻은 시간 의존적 온도장을 구조 유한 요소 해석에서 하중으로 적용하여 응력 분포를 결정했습니다.

- 결과를 바탕으로 적층 제조에 적합한 컨포멀 냉각 채널을 통합한 새로운 인서트 설계를 개발했습니다.

- 컨포멀 냉각 시스템을 갖춘 인서트에 대해 동일한 경계 조건 하에서 과도 열 해석 및 후속 구조 해석을 반복했습니다.

- 두 가지 냉각 시스템 설계(전통적 방식 대 컨포멀 방식)의 결과를 비교했습니다.

해석 흐름은 Figure 3에 나와 있습니다.

데이터 수집 및 분석 방법:

열 모델 (전통적 냉각):

- 주요 열원은 응고 중 용탕의 변동하는 온도로 가정했습니다.

- 초기 인서트 온도: 200°C (예열 온도).

- 용융 알루미늄 주조 온도: 700°C.

- 이전 유동 해석에서 얻은 시간 가변 열유속을 용탕과 접촉하는 인서트 표면에 적용했으며, 이는 다항식으로 표현됩니다:

q = 3152,8 - 188,8t + 9,5t² - 0,21t³ + 0,0015t⁴(7) - 열교환 표면적: 10.603,5 mm². 사이클 시간: 45초.

- 냉각: 25°C의 탈염수, 질량 유량

ṁ = 0,278 l/s. - 물에 의해 제거되는 열량:

Q = hA(Ts - Ti)(8) (주: 논문에서는Q = hA(Ts - Ti)를 사용하지만 논문의 식 (8)은Q = hA(Tw - Ti)임. 본문에서는Tw를 벽 온도,Ti를 냉각수 입구 온도로 언급함). - 대류 열전달 계수 (

hw)는 Dittus-Boelter 방정식을 사용하여 계산:hw = (kw/D) * Nu(9)

여기서kw = 0,60 W/mK(물의 열전도율),D = 3 mm(냉각 채널 직경). - 누셀트 수 (

Nu):Nu = 0,023Re⁰·⁸ Pr⁰·⁴(10)

프란틀 수 (Pr):Pr = (cpμ)/kw = 6,23(11)

레이놀즈 수 (Re):Re = (ρvD)/μ = 4014,8(12)

결과hw = 7 kW/m²K. - 재료: CrMoV 합금 열간 공구강 Wr. Nr. 1.2343. 온도 의존적 열 및 기계적 특성은 Table 1에 나열되어 있습니다.

- 과도 열 해석 FEM 행렬 방정식:

{p} = [C]{Ṫ} + ([K] + [H]){T}(18)

구조 해석:

- 열 해석에서 얻은 시간 가변 온도장을 하중으로 적용했습니다.

- 금형 내 조립 및 응고 중 합금의 결합 효과를 시뮬레이션하기 위해 모델을 고정 조인트로 구속했습니다.

- 해석은 폰 미세스 등가 응력 및 소산 에너지에 중점을 두었습니다.

컨포멀 냉각 채널 모델:

- 적층 제조(선택적 레이저 용융 - SLM)를 위해 설계되었습니다.

- 재료: 마레이징강 Wr. Nr. 1.2709. 열 및 기계적 특성은 Table 2에 나열되어 있습니다.

- 전통적인 시스템과의 비교를 위해 동일한 경계 조건 하에서 과도 열 해석을 수행했습니다.

- 후속 구조 해석도 수행했습니다.

연구 주제 및 범위:

본 연구는 다음에 중점을 두었습니다:

- 전통적인 냉각 시스템을 갖춘 다이캐스팅 금형 인서트의 온도 분포 및 열 구배 결정.

- 결과적인 열기계적 응력 분석 및 응력 집중 영역과 높은 소산 에너지 영역 식별.

- 적층 제조를 활용하여 동일한 인서트를 위한 대체 컨포멀 냉각 시스템 설계.

- 컨포멀 냉각 시스템의 열 성능 및 응력 반응 평가.

- 균일한 온도 달성, 열 구배 감소, 응력 완화 및 사이클 시간 단축 가능성 측면에서 전통적 냉각 시스템과 컨포멀 냉각 시스템의 효과 비교.

본 연구는 알루미늄 합금 실린더 블록의 오일 드레인 채널용 금형 인서트에 특정되었습니다.

6. 주요 결과:

주요 결과:

전통적 냉각 시스템:

- 용탕 주입 후 9초가 지나면 분석된 모든 지점에서 온도가 최대치에 도달합니다 (Figure 7).

- 냉각 채널에서 멀리 떨어진 영역은 열 사이클이 끝날 때 더 높은 온도를 유지합니다.

- 특히 냉각수에 직접 노출되는 인서트 표면과 인서트의 나머지 부분 사이에 상당한 열 구배가 존재합니다 (Figure 8).

- 구조 해석 결과, 열 구배가 높은 영역에서 응력 집중이 나타났습니다. 사이클 종료 시 최대 폰 미세스 등가 응력은 약 370 MPa였습니다 (Figure 9).

- 넓은 소성 영역이 감지되었습니다. 관찰된 가장 높은 소산 에너지는 열 구배가 최대인 영역에서

W = 4,81· 10⁻¹ J/mm³였습니다. - 6개의 데카르트 좌표계 응력 성분에 대한 가변 진폭 응력이 얻어졌습니다 (Figure 10).

컨포멀 냉각 시스템:

- 인서트 표면 전체의 열장이 전통적인 시스템에 비해 훨씬 더 균일했습니다 (Figure 12).

- 열 구배는 거의 없었으며 도달한 최고 온도는 더 낮았습니다.

- 인서트의 평균 온도는 단 30초 후에 거의 초기 온도로 돌아왔으며 (Figure 13), 이는 사이클 시간 단축 가능성을 시사합니다. (논문은 Sachs et al. (1997)을 인용하며, 컨포멀 냉각으로 사이클 시간이 최대 15% 단축되었다고 보고함).

- 컨포멀 냉각을 사용하면 인서트 코어의 평균 온도가 더 낮고 균일했습니다 (Figure 14 대 Figure 6).

- 후속 구조 해석 결과, 등가 폰 미세스 응력의 크기는 전통적인 시스템과 유사했지만 응력 집중은 없었습니다 (Figure 15).

비교:

- 컨포멀 냉각 채널은 전통적인 드릴 채널에 비해 더 균일한 열장, 감소된 열 구배 및 더 낮은 최고 온도를 나타냈습니다.

- 컨포멀 시스템은 초기 평균 온도로 더 빠르게 냉각되어 생산성 향상 가능성을 보여주었습니다.

- 폰 미세스 응력 크기는 비슷했지만, 컨포멀 시스템은 전통적인 시스템에서 관찰된 국부적인 응력 집중을 피했습니다.

![Fig. 6. Temperature in the core of the insert [°C].](https://castman.co.kr/wp-content/uploads/image-2291.webp)

![Fig. 8. Thermal fields [°C] at (a) 15 s; (b) 25 s; (c) 35 s; (d) 45 s](https://castman.co.kr/wp-content/uploads/image-2293-1024x403.webp)

![Fig. 15. Comparison of the von Mises stresses [MPa] between (a) traditional cooling channel and (b) conformal cooling channels.](https://castman.co.kr/wp-content/uploads/image-2294.webp)

Figure Name List:

- Fig. 1. Example of heat checks, Srivastava et al. (2004).

- Fig. 2. Cyclical stresses, Persson (2003)

- Fig. 3. Analysis flow chart.

- Fig. 4. Schematization of heat transfer mechanism, Krishnan and Sharma (1996).

- Fig. 5. CAD Model.

- Fig. 6. Temperature in the core of the insert [°C].

- Fig. 7. Temperature plot of eight points on insert' section.

- Fig. 8. Thermal fields [°C] at (a) 15 s; (b) 25 s; (c) 35 s; (d) 45 s.

- Fig. 9. Von Mises stresses on the insert at 45 seconds [MPa].

- Fig. 10. Stresses' spectrum: (a) σxx; (b) σyy; (c) σzz; (d) τxy; (e) τxz; (f) τyz.

- Fig. 11. Insert with conformal cooling system.

- Fig. 12. Comparison of temperature field [°C], after 25 seconds, between (a) traditional cooling channel and (b) conformal cooling channels.

- Fig. 13. Temperature field [°C] after 30 seconds.

- Fig. 14. Thermal field in the core of the insert [°C].

- Fig. 15. Comparison of the von Mises stresses [MPa] between (a) traditional cooling channel and (b) conformal cooling channels.

7. 결론:

사출 성형(본 연구에서는 특히 다이캐스팅)은 높은 생산성으로 자동차 부품을 제조하는 데 자주 사용되는 기술입니다. 사출 금형 및 그 구성 요소의 최적 열 관리는 생산성 및 부품 품질 향상에 필수적입니다. 본 연구는 컨포멀 냉각 시스템이 금형 인서트를 균일하게 냉각시키면서 빠르게 변화하는 고온으로 인해 다이캐스팅에서 흔히 발생하는 열기계 피로의 영향을 줄이는 유효한 해결책임을 발견했습니다.

두 가지 다른 냉각 시스템을 갖춘 인서트의 온도 및 응력장을 분석하고 비교하기 위해 두 가지 유한 요소 시뮬레이션이 제시되었습니다. 결과는 컨포멀 냉각 채널이 기계적 및 열적 응력 감소, 그리고 잠재적인 사이클 시간 단축을 포함하여 상당한 개선을 제공함을 명확하게 나타냅니다.

컨포멀 냉각의 장점은 제품(주물 결함 감소)과 공정(인서트에 대한 열기계적 응력 감소로 인한 인서트 수명 향상) 모두에 이점을 제공합니다. 최적의 열 조절은 고온에 장기간 노출되어 발생하는 강철 미세 구조의 열화를 방지하는 데 도움이 됩니다. 또한, 컨포멀 채널에서 관찰된 더 빠른 냉각은 생산성 향상을 가능하게 합니다.

향후 개발을 위해, 방정식 (6)으로 표현된 에너지 피로 기준을 사용하여 두 가지 다른 냉각 시스템 설계에 따른 인서트의 사용 수명(내구성)을 예측하고 비교할 것입니다.

8. 참고문헌:

- Abbès, B., Abbès, F., Abdessalam, H., Upganlawar, A. 2019. Finite element cooling simulations of conformal cooling hybrid injection molding tools manufactured by selective laser melting. The International Journal of Advanced Manufacturing Technology 103, 2515-2522.

- Abdulhadi, H.A., Aqida, S.N., Ishak, M., Mohammed, G.R., 2016. Thermal Fatigue of Die-Casting Dies: An Overview. MATEC Web of Conferences 74. 00032.

- Astarita, A., Armentani, E., Ceretti, E., Giorleo, L., Mastrilli, P., Paradiso, V., Scherillo, F., Squillace, A., Velotti, C., 2013. Hot Stretch Forming of a titanium alloy component for aeronautic: mechanical and modeling, Key Engineering Materials 554-557, 647-656.

- Bergström, J., Rézai-Aria, F., 2006. High temperature fatigue of tool steels. In: Rosso M, Actis Grande M, Ugues D, editors. Tool, proceedings of 7th international tooling conference, Torino.

- Dang, X.P., Park, H.S., 2011. Design of U-shape milled groove conformal cooling channels for plastic injection mold. International Journal of Precision Engineering and Manufacturing 12, 73-84.

- Jhavar, S., Paul, C.P., Jain, N.K., 2013. Causes of failure and repairing options for dies and molds: A review. Engineering Failure Analysis 34, 519-535.

- Klobčar, D., Kosec, L., Kosec, B., Tušek, J., 2012. Thermo fatigue cracking of die casting dies. Engineering Failure Analysis 20, 43-53.

- Krishnan, M., Sharma, D.G.R., 1996. Determination of the interfacial heat transfer coefficient h in unidirectional heat flow by Beck's non linear estimation procedure. International Communications in Heat Mass Transfer 23, 203-214.

- Kuo, C.C., Xu, W.C., 2018. Effects of different cooling channels on the cooling efficiency in the wax injection molding process. The International Journal of Advanced Manufacturing Technology 98, 887-895.

- Lu, Y., Ripplinger, K., Huang, X., Mao, Y., Detwiler, D., Luo, A., 2019. A new fatigue life model for thermally-induced cracking in H13 steel dies for die casting. Journal of Materials Processing Tech 271, 444-454.

- Matisková, D., Gašpar, Š., Mura, L., 2013. Thermal Factors of Die Casting and Their Impact on the Service Life of Moulds and the Quality of Castings. Acta Polytechnica Hungarica 10, 65-78.

- Persson, A., 2003. On Tool Failure in Die Casting. Acta Universitatis Upsaliensis.

- Phull, G.S., Kumar, S., Walia, R.S., 2018. Conformal cooling for molds produced by additive manufacturing: a review. International Journal of Mechanical Engineering and Technology 9, 1162-1172.

- Sachs, E., Allen, S., Guo, H., Banos, J., Cima, M., Serdy, J., Brancazio, D., 1997. Progress on Tooling by 3D Printing; Conformal Cooling, Dimensional Control, Surface Finish and Hardness. International Solid Freeform Fabrication Symposium, 115-124.

- Sepe, R., Pozzi, A., Armentani, E., 2014. Finite-element simulation of temperature fields and residual stresses in butt welded joints and comparison with experimental measurements, ASME 12th Biennial Conference on Engineering Systems Design and Analysis 1, 1-6.

- Shayfull, Z., Sharif, S., Ghazali, M.F., Mohd Saad, R., 2014. Potential of Conformal Cooling Channels in Rapid Heat Cycle Molding: A Review. Advances in Polymer Technology 33, 21381.

- Sissa, S., Giacopini, M., Rosi, R., 2014. Low-Cycle Thermal Fatigue and High-Cycle Vibration Fatigue Life Estimation of a Diesel Engine Exhaust Manifold. Procedia Engineering 74, 105-112.

- Srivastava, A., Joshi, V., Shivpuri, R., 2004. Computer modeling and prediction of thermal fatigue cracking in die casting tooling. Wear 256, 38-43.

- Tentardini, E.K., Kunrath, A.O., Aguzzoli, C., Castro, M., Moore, J.J., Baumvol, I.J.R., 2008. Soldering mechanisms in materials and coatings for aluminum die casting. Surface and Coating Technology 202, 3764-3771.

9. 저작권:

- 본 자료는 "Federica Fiorentini, Pellegrino Curcio, Enrico Armentani, Carlo Rosso, Paolo Baldissera"의 논문입니다. "경합금 부품 다이캐스팅 공정에 사용되는 금형 인서트의 두 가지 대체 냉각 시스템 연구"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.1016/j.prostr.2020.02.050

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.