Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control

이 기술 요약은 Qigui Wang이 작성하여 2014년 CHINA FOUNDRY에 발표한 학술 논문 "Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control"을 기반으로 합니다.

![Fig. 1: Two-parameter Weibull plot for fatigue life of a Sr-modified A356 casting alloy sorted by type of crack origin (pore, oxides, or slip bands) observed on fracture [1, 13]](https://castman.co.kr/wp-content/uploads/image-3359.webp)

![Fig. 2: SEM image showing crack initiation from twin bands in NZ30K1-T4 Mg alloy [24]](https://castman.co.kr/wp-content/uploads/image-3360.webp)

키워드

- 주요 키워드: 고청정 경량 금속 주조

- 보조 키워드: 용탕 성분 제어, 개재물 제어, 알루미늄 주조 결함, 피로 수명 향상, 바이필름, 탈가스 처리

Executive Summary

- 과제: 기공 및 산화물과 같은 주조 결함은 경량 부품의 피로 수명을 심각하게 저하시키는 핵심 원인입니다.

- 방법: 본 논문은 합금 성분, 미량 원소, 그리고 탈가스 및 여과를 포함한 용탕 청정도 관리의 모범 사례를 검토합니다.

- 핵심 돌파구: 부품의 피로 수명을 결정하는 가장 중요한 요인은 미세조직이 아니라, 난류 주입 시 생성되는 바이필름(bifilm)과 같은 결함의 존재 및 크기입니다.

- 핵심: 고결함 주조품을 생산하기 위해서는 깨끗한 용탕을 만들고, 결함 생성을 원천적으로 방지하는 비난류 충전 방식을 적용하는 통합적인 접근이 필수적입니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업에서 연비 향상을 위한 경량화 요구가 증가함에 따라, 엔진 블록, 실린더 헤드, 섀시 부품 등에 경량 금속 주조품의 사용이 확대되고 있습니다. 이러한 구조 부품들은 높은 기계적 특성, 특히 피로 성능이 매우 중요합니다.

기존에는 미세조직 제어가 부품 성능의 핵심이라고 여겨졌지만, 실제 현장에서는 예측보다 훨씬 낮은 응력에서 부품 파괴가 발생하는 경우가 많습니다. 이 연구는 그 근본 원인이 미세조직이 아닌, 주조 공정 중에 생성되는 기공(porosity)이나 산화피막(oxide film)과 같은 결함에 있음을 명확히 보여줍니다. 이러한 결함들은 응력 집중을 유발하여 균열의 시작점 역할을 하며, 부품의 피로 수명을 급격히 감소시킵니다. 따라서 고신뢰성, 고성능 경량 주조품을 만들기 위해서는 결함 제어, 특히 용탕 단계에서의 청정도 관리가 왜 중요한지에 대한 근본적인 이해가 필요합니다.

접근법: 연구 방법론 분석

본 논문은 새로운 실험을 수행하기보다는, 기존의 방대한 연구 결과와 저자의 깊은 산업 경험을 종합하여 고결함 경량 주조를 위한 '모범 사례(Best Practices)'를 체계적으로 제시하는 리뷰 형식의 연구입니다.

방법 1: 합금 및 미량 원소 제어 주조성과 최종 기계적 특성을 결정하는 합금 성분 및 불순물/미량 원소의 역할을 분석합니다. 특히 Al-Si 합금에서 개량화(modification)를 위한 스트론튬(Sr), 그리고 그 효과를 저해하는 인(P)과 비스무트(Bi)의 상호작용, 철(Fe) 불순물의 해로운 영향과 이를 중화시키기 위한 망간(Mn)의 역할 등을 정량적으로 검토합니다.

방법 2: 용탕 품질 보증 용탕 내에 존재하는 결함의 두 가지 주요 원인인 용존 가스(수소)와 비금속 개재물(산화물)을 제거하는 기술을 다룹니다. 특히 효율적인 탈가스를 위한 회전식 탈가스(rotary degassing) 공정의 원리와 최적 운용 조건(기포 크기, 온도, 회전 속도)을 제시하고, 용탕 청정도를 현장에서 평가하는 방법(감압 응고 시험, RPT)의 표준 절차를 설명합니다.

방법 3: 바이필름(Bifilm) 형성 방지 주조 결함의 가장 근본적인 원인으로 지목되는 '바이필름'의 형성 메커니즘을 설명합니다. Campbell 교수가 제시한 임계 유속(critical velocity) 개념을 바탕으로, 용탕이 자유 낙하하거나 난류를 형성할 때 어떻게 표면 산화막이 내부에 겹쳐져 들어가 심각한 결함이 되는지를 분석합니다. 이를 방지하기 위한 대안으로 코스워스(Cosworth) 공정과 같은 상향식/비난류 충전 기술의 원리와 장점을 소개합니다.

돌파구: 주요 발견 및 데이터

발견 1: 결함 유형이 피로 수명을 결정한다

본 논문의 가장 중요한 발견은 주조품의 피로 수명이 미세조직보다는 결함의 종류와 크기에 의해 지배된다는 것입니다. 논문의 그림 1은 A356 합금의 피로 수명을 파단 원인별로 분석한 결과를 보여줍니다. 기공(Pores)이나 산화물(Oxides)에서 파괴가 시작된 시편의 피로 수명은 슬립 밴드(Slip bands)에서 파괴가 시작된 건전한 시편에 비해 현저히 낮았습니다. 이는 결함이 없는 고청정 주조품을 만들 수만 있다면, 소재의 잠재적인 피로 성능을 최대한으로 이끌어낼 수 있음을 의미합니다.

발견 2: 치명적인 결함 '바이필름'과 임계 유속의 존재

용탕 주입 시 발생하는 난류는 단순히 공기를 혼입시키는 것을 넘어, 용탕 표면의 산화막을 내부에 접어 넣는 '바이필름'을 생성합니다. 이 바이필름은 얇고 건조한 막이 겹쳐진 형태로, 사실상 내부의 균열과 같은 역할을 합니다. - 임계 유속: 알루미늄 용탕의 경우, 표면이 접히며 바이필름이 생성되기 시작하는 임계 유속은 약 0.5 m/s입니다. - 임계 낙하 높이: 이 유속에 도달하는 데 필요한 용탕의 자유 낙하 높이는 불과 12.7 mm입니다. 이는 아주 작은 높이의 낙차로도 심각한 결함이 생성될 수 있음을 시사합니다. 논문의 그림 9와 10은 실제 주조품에서 발견된 얇은 산화피막(바이필름)이 어떻게 수축 기공과 피로 균열의 시작점이 되는지를 명확하게 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 탈가스 공정의 효율을 극대화하기 위해 회전 임펠러 속도, 가스 유량, 용탕 온도를 최적화해야 합니다. 또한, 래들(ladle) 이송부터 주입까지 용탕의 낙차를 최소화하고 난류를 방지하는 공정 개선이 필수적입니다.

- 품질 관리팀: 감압 응고 시험(RPT)을 단순한 가스량 측정 도구가 아닌, 용탕 내 산화물 개재물의 존재를 가늠하는 청정도 지표로 적극 활용해야 합니다. 논문에 제시된 표준화된 RPT 절차를 따르면 더 정확하고 일관된 데이터 확보가 가능합니다.

- 설계 엔지니어: 게이팅 시스템 설계 시, 용탕이 주형 캐비티를 채우는 동안 유속이 임계 속도(0.5 m/s)를 넘지 않도록 하는 것이 무엇보다 중요합니다. 이는 제품 설계 초기 단계부터 반드시 고려되어야 할 핵심 변수입니다.

Paper Details

Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control

1. 개요:

- 제목: Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control

- 저자: Qigui Wang

- 발행 연도: 2014

- 학술지/학회: CHINA FOUNDRY

- 키워드: best practices; high integrity casting; lightweight; metal casting; molten metal cleanliness; alloying; trace element

2. 초록:

고결함 경량 금속 주조품을 만들기 위해서는 용탕의 성분 및 품질 관리, 주조 및 탕구/압탕계 설계, 공정 최적화를 포함한 주조 및 열처리 공정의 다양한 단계에서 모범 사례가 요구된다. 본 논문은 용해 및 주형 충전 단계 모두에서 용탕 처리 및 품질 보증을 위한 모범 사례를 제시한다. 경량 금속 주조의 다른 측면에 대한 모범 사례는 별도로 발표될 것이다.

3. 서론:

연비 향상을 위한 자동차 경량화 요구가 증가함에 따라, 엔진 블록, 실린더 헤드, 섀시 및 서스펜션 시스템 등 자동차 부품에서 경량 금속 주조품의 적용이 계속해서 증가하고 있다. 이러한 적용 분야의 다수가 중요한 구조 부품이므로, 주조품의 기계적 특성, 특히 피로 성능이 성공에 매우 중요하다. 경량 금속 주조품의 기계적 특성은 결함과 다중 스케일 미세조직의 크기, 양, 분포에 크게 의존한다. 특히 동적 하중에서는 결함 크기(기공 및 산화피막)가 피로 성능을 제어한다. 결함 크기를 줄이면 피로 특성이 향상된다. 결함이 임계 크기보다 작아지면, 균열/분리된 공정 입자와 알루미늄 기지에서 발생하는 영구 슬립 밴드가 피로 균열의 시작점이 되어 피로 수명이 크게 증가한다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업의 연비 규제 강화로 인해 경량 소재의 필요성이 대두되었고, 특히 알루미늄과 마그네슘 합금 주조품의 적용이 확대되고 있다. 이들 부품은 구조적 안정성이 요구되므로 높은 기계적 강도와 피로 수명이 필수적이다.

이전 연구 현황:

주조 결함, 특히 기공과 산화물이 피로 수명에 미치는 부정적인 영향은 이미 많은 연구를 통해 잘 알려져 있다([4-22]). 또한, Al-Si 합금의 공정 실리콘 개량화를 위한 스트론튬(Sr) 첨가나 결정립 미세화를 위한 Ti-B 첨가 기술 등은 성숙된 기술로 인정받고 있다. 하지만 이러한 지식들이 현장에서 체계적인 '모범 사례'로 통합되어 적용되는 경우는 드물다.

연구 목적:

본 연구의 목적은 고결함(high integrity) 경량 주조품을 생산하기 위해 용탕 제조 단계에서 반드시 준수해야 할 핵심적인 원칙과 기술들을 '모범 사례'의 형태로 정리하여 제시하는 것이다. 이를 통해 주조 결함을 최소화하고 소재의 잠재 성능을 극대화하는 것을 목표로 한다.

핵심 연구:

본 논문은 고결함 주조를 위한 세 가지 핵심 영역을 심도 있게 다룬다. 1. 합금 및 미량 원소 제어: 합금의 주성분뿐만 아니라, Sr, P, Bi, Fe, Mn과 같은 미량 원소들이 응고 특성, 미세조직, 결함 형성에 미치는 영향을 분석하고 최적의 제어 방안을 제시한다. 2. 용탕 품질 보증: 용탕 내 용존 수소 가스와 산화물 개재물을 효과적으로 제거하기 위한 탈가스 및 여과 기술의 원리와 실제 적용 방법을 설명한다. 특히 회전식 탈가스 공정의 중요성을 강조한다. 3. 바이필름 형성 방지: 용탕 이송 및 주입 과정에서 발생하는 난류가 어떻게 치명적인 산화물 결함인 바이필름을 생성하는지 Campbell의 임계 유속 이론을 통해 설명하고, 이를 방지하기 위한 비난류 충전 기술의 필요성을 역설한다.

5. 연구 방법론

연구 설계:

본 연구는 특정 실험을 설계하고 수행한 것이 아니라, 기존에 발표된 광범위한 학술 문헌과 산업 현장의 데이터를 종합하고 분석하여 '모범 사례'를 도출하는 리뷰(review) 및 가이드라인 제시 형태의 연구이다.

데이터 수집 및 분석 방법:

저자는 피로 파괴, 합금 설계, 용탕 처리 등과 관련된 수십 편의 핵심 연구 논문들을 인용하고 있으며, 이를 바탕으로 각 기술의 원리와 효과를 체계적으로 정리하였다. 또한, General Motors에서의 오랜 경험을 바탕으로 한 실용적인 지침과 데이터를 포함하고 있다.

연구 주제 및 범위:

연구의 범위는 경량 금속(주로 알루미늄, 일부 마그네슘) 주조 공정 중 '용탕(liquid metal)' 단계에 집중되어 있다. 구체적으로는 (1) 용탕의 화학적 성분 제어, (2) 용탕의 청정도(가스 및 개재물) 관리, (3) 용탕 이송 및 주입 시 결함 생성 방지 기술을 다룬다. 주조 방안 설계나 열처리와 같은 후속 공정은 본 논문의 범위에서 제외됨을 명시하고 있다.

6. 주요 결과:

주요 결과:

- 피로 수명은 미세조직보다 결함(기공, 산화피막)의 크기에 의해 주로 결정된다. 결함이 없는 주조품은 슬립 밴드와 같은 미세조직적 요인에 의해 파괴가 시작되며, 월등히 높은 피로 수명을 보인다 (그림 1).

- 미량 원소 간에는 중요한 상호작용이 존재한다. 인(P)과 비스무트(Bi)는 스트론튬(Sr)의 개량화 효과를 무력화시키므로, 이들 원소의 비율을 정밀하게 제어해야 한다 (그림 3).

- 철(Fe)은 해로운 불순물이며, 응고 속도가 느릴수록 그 악영향이 커진다. Fe를 중화시키기 위한 망간(Mn) 첨가는 항상 효과적인 것은 아니며, 슬러지(sludge)를 형성할 수 있다.

- 효과적인 탈가스를 위해서는 작은 기포를 사용하고 용탕 온도를 낮게 유지해야 한다. 회전식 탈가스 장치는 매우 효율적인 방법이다 (그림 5, 6, 7).

- 용탕의 난류 이송 및 충전은 산화물 바이필름을 생성하는 주된 원인이다. 바이필름 생성을 유발하는 임계 유속(알루미늄의 경우 약 0.5 m/s)과 임계 낙하 높이(약 12.7 mm)가 존재한다.

- 전통적인 주입 방식보다 코스워스(Cosworth) 공정과 같은 상향식(counter-gravity) 충전 방식이 바이필름 형성을 방지하는 데 훨씬 우수하다.

Figure Name List:

- Fig. 1: Two-parameter Weibull plot for fatigue life of a Sr-modified A356 casting alloy sorted by type of crack origin (pore, oxides, or slip bands) observed on fracture

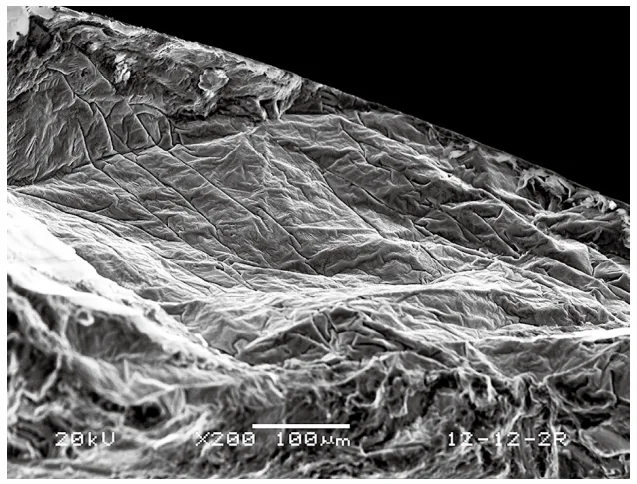

- Fig. 2: SEM image showing crack initiation from twin bands in NZ30K1-T4 Mg alloy

- Fig. 3: Sr and P interaction in Al-7%Si alloy when solidification time is 60 s

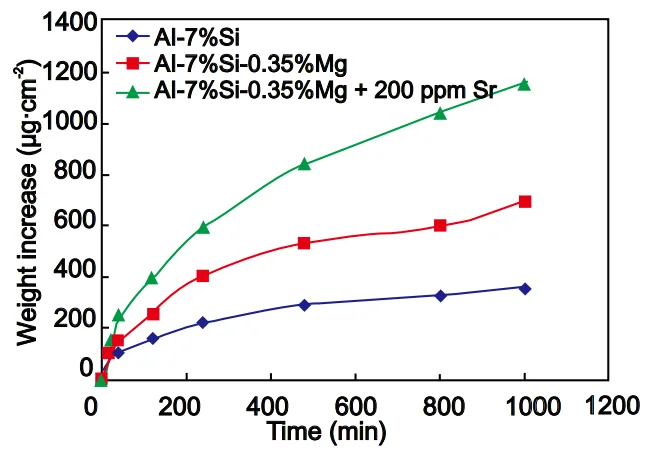

- Fig. 4: Thermogravimetric analysis of oxidation rate of aluminum alloy (Al-7%Si) with or without Mg and Sr addition at 730 °C

- Fig. 5: Hydrogen solubility in pure aluminum

- Fig. 6: Calculated degassing efficiency as a function of bubble size

- Fig. 7: Gas removal in A357 alloy at two temperatures

- Fig. 8: Degassing locations used in both pilot plant and production plant at Nemak

- Fig. 9: An SEM picture of aluminum oxide film draped over dendrite tips in a 380 alloy

- Fig. 10: An SEM picture of magnesium oxide film initiated fatigue crack in a NZ30K1 Mg alloy

- Fig. 11: Cosworth counter-gravity casting process

![Fig. 5: Hydrogen solubility in pure aluminum [40]](https://castman.co.kr/wp-content/uploads/image-3362.webp)

![Fig. 6: Calculated degassing efficiency as a function of bubble size [40]](https://castman.co.kr/wp-content/uploads/image-3363.webp)

7. 결론:

(1) 합금 성분 및 미량 원소의 적절한 선택과 제어는 고결함 주조를 위한 첫 번째 단계이다. 가능한 한 응고 범위가 좁고 수축 경향이 낮은 최적의 합금 성분을 선택해야 한다. (2) 주조 결함의 형성은 용탕 청정도와 밀접한 관련이 있다. 따라서 용탕은 응고 중에 결함을 유발하지 않을 수준까지 산화물 개재물과 용존 가스를 최소화하여 가능한 최고 수준으로 정련되어야 한다. (3) Campbell의 주장에 따라, 액체 금속의 '주입(pouring)'을 중단해야 할 필요성이 점점 더 시급해지고 있다. 주입은 기공, 응고 균열 등 많은 주조 결함의 근본 원인인 바이필름을 생성하는 주요 원인이다. 주입을 최소화(즉, 바이필름을 줄이거나 제거)해야만 주조 공정은 고결함 및 고신뢰성 주조품을 제공하는 잠재력을 달성하기 시작할 것이다.

8. 참고문헌:

- [1] Wang Qigui. Latest Developments and Advances in Aluminum Shape Casting. China Foundry, 2013, 10 (1): 43-49.

- [2] Caceres C H and Selling B I. Casting defects and the tensile properties of an Al-Mg-Si alloy. Mater. Sci. Eng. A, 1996, 220: 109-116.

- [3] Cáceres C H, Davidson C J, Griffiths J R, et al. Hypoeutectic Al-Si-Mg Foundry Alloys. Materials Forum, 1997, 21: 27-43.

- [4] Promise N E. Evaluation of non-ferrous materials (1956) cited by H E Boyer in "Atlas of fatigue curves", American Society of Metals, 1986.

- [5] Major J F. Porosity Control and Fatigue Behavior in A356-T61 Alloy Castings. AFS Transactions, 1997, 105: 901-906.

- [6] Couper M J, Neeson A E, and Griffiths J R. Casting defects and the fatigue behaviour of an aluminium casting alloy. Fatigue Fract. Engng. Mater. Struct., 1990, 13, 213-227.

- [7] Skallerud B, Iveland T and Härkegård G. Fatigue Life Assessment of Aluminum Alloys with Casting Defects. Engineering Fracture Mechanics, 1993, 44: 857-874.

- [8] Murakami Y and Endo M. Effect of defects, inclusions and inhomogeneities on fatigue strength. Fatigue, 1994, 16: 163-182.

- [9] Odegard J A and Pedersen K. Fatigue Properties of an A356 (AlSi7Mg) Aluminum Alloy and Its Life Prediction. SAE technical paper, SAE-940811, 1994: 25-32.

- [10] Ting Chih-Hsien. The Long-Life Regime Fatigue Analysis for Lost Foam Cast Al-Si Alloy 319. Ph.D. Dissertation, University of Illinois at Urbana-Champaign, 1991.

- [11] Lee F T, Major J F and Samuel F H. Effect of silicon particles on the fatigue crack growth behavior of Al-12Si-0.35Mg-(0-0.02)Sr casting alloys. Metall. Mat. Trans., 1995, 26A: 1553-1570.

- [12] Lee F T, Major J F and Samuel F H. Fracture Behaviour of Al12wt.%Si0.35wt.%Mg(0-0.02)wt.%Sr Casting Alloys Under Fatigue Testing. Fatigue Fracture Engng Mater. Structures, 1995, 18: 385-396.

- [13] Wang Q G, Apelian D, and Lados D A. Fatigue Behavior of A356-T6 Aluminum Cast Alloys. Part I. Effect of Casting Defects. Journal of Light Metals, 2001, 1: 73-84. ... (and all other references as listed in the paper) ...

- [49] Tiryakioglu M, and Crepeau P N. Shape Casting: A Tribute to Prof. John Campbell. Metall. Maters. Trans. B, December 2006, 37B: 855.

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 스트론튬(Sr) 개량화(modification)가 왜 그렇게 민감하게 관리되어야 하나요? A1: 스트론튬은 Al-Si 합금에서 공정 실리콘을 미세한 섬유상으로 만들어 연성을 크게 향상시키지만, 그 효과는 다른 미량 원소에 의해 쉽게 저해될 수 있습니다. 논문에 따르면, 인(P)이나 비스무트(Bi)가 미량 존재할 경우 스트론튬과 반응하여 그 효과를 무력화시킵니다. 따라서 원하는 개량화 수준을 얻기 위해서는 이들 원소의 농도에 따라 더 많은 양의 스트론튬을 첨가해야 합니다 (그림 3 참조). 또한, 과도한 스트론튬 첨가는 오히려 미세 기공을 증가시키는 경향이 있어 정밀한 제어가 필수적입니다.

Q2: 알루미늄 용탕을 탈가스하는 가장 효과적인 방법은 무엇인가요? A2: 논문은 회전식 임펠러를 사용하여 아르곤(Ar)과 같은 불활성 가스를 용탕 내에 미세한 기포 형태로 분산시키는 '회전식 탈가스'가 가장 효율적이라고 강조합니다. 기포의 크기가 작을수록 전체 표면적이 넓어져 수소 제거 효율이 기하급수적으로 증가합니다 (그림 6 참조). 또한, 용탕 온도가 낮을수록 수소의 용해도가 낮아져 탈가스에 필요한 시간이 단축되므로(그림 7 참조), 가능한 낮은 온도에서 공정을 진행하는 것이 유리합니다.

Q3: '바이필름(bifilm)'이란 정확히 무엇이며 왜 그렇게 치명적인가요? A3: 바이필름은 용탕이 공기와 접촉할 때 표면에 생기는 얇은 산화막이, 주입 시의 난류 때문에 용탕 내부로 접혀 들어간 이중 산화막 결함입니다. 이 막의 안쪽 면은 서로 붙지 않은 건조한 상태이기 때문에, 응고 수축이나 외부 응력에 의해 쉽게 벌어져 균열처럼 작용합니다. 논문의 그림 9와 10에서 볼 수 있듯이, 이 바이필름은 수축 기공의 핵이 되거나 피로 균열의 시작점이 되어 주조품의 신뢰성을 심각하게 저하시키는 가장 근본적인 원인입니다.

Q4: 주입 중에 바이필름 생성을 막기 위한 간단한 규칙이 있나요? A4: 네, 있습니다. Campbell 교수가 제안한 '임계 유속' 개념입니다. 알루미늄 용탕의 경우, 표면이 부서지거나 접히지 않고 잔잔하게 흐를 수 있는 한계 속도는 약 0.5 m/s입니다. 놀랍게도 용탕이 이 속도에 도달하는 데 필요한 자유 낙하 높이는 불과 12.7 mm(약 1.3 cm)에 불과합니다. 이는 주조 공정에서 아주 작은 낙차라도 반드시 피해야 하며, 용탕을 '붓는(pouring)' 행위 대신 '조용히 채우는(filling)' 방식으로 전환해야 함을 의미합니다.

Q5: 저압주조(LPC) 공정은 본질적으로 바이필름으로부터 자유로운가요? A5: 반드시 그렇지는 않습니다. 저압주조는 비난류 충전을 구현하는 좋은 방법이지만, 몇 가지 잠재적인 문제점을 가지고 있습니다. 용해로를 처음 채울 때 발생하는 심한 난류로 인해 생성된 산화물들이 용탕 내에 존재할 수 있습니다. 또한, 매 사이클마다 압력이 해제될 때 용탕이 스토크(stalk) 아래로 떨어지는 '후퇴(whoosh)' 현상이 발생하며, 이로 인해 로 바닥의 산화물 찌꺼기들이 다시 부유하여 다음 주조품으로 유입될 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 고성능 경량 주조품의 신뢰성을 저해하는 근본 원인이 미세조직이 아닌 '결함'에 있음을 명확히 합니다. 특히 용탕의 난류 흐름으로 인해 생성되는 바이필름은 모든 문제의 시작점입니다. 따라서 고청정 경량 금속 주조를 달성하기 위한 핵심은 (1) 합금 성분과 미량 원소의 정밀한 제어, (2) 탈가스와 여과를 통한 완벽한 용탕 청정도 확보, 그리고 (3) 임계 유속 이하의 비난류 충전을 통해 바이필름 생성을 원천적으로 차단하는 것입니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 백서에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "[Qigui Wang]"의 논문 "[Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control]"을 기반으로 한 요약 및 분석 자료입니다.

Source: Article ID: 1672-6421(2014)04-365-10

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.