소개 논문은 ['SPECIAL CASTING & NONFERROUS ALLOYS']에서 발행한 ["자동차 후방 캐빈 통합 다이캐스팅 부품의 공정 분석 및 결함 개선"] 논문의 연구 내용입니다.

1. 개요:

- 제목: 자동차 후방 캐빈 통합 다이캐스팅 부품의 공정 분석 및 결함 개선 (Process Analysis and Defect Improvement of Integrated Die Casting Parts for a Certain Automobile Rear Cabin)

- 저자: 루찬슝 (LU Canxiong), 루오웨이 (LUO Wei), 리지창 (LI Jiqiang), 지아지신 (JIA Zhixin), 리우리지운 (LIU Lijun), 우시롱 (WU Shirong), 양빈 (YANG Bin), 순리리 (SUN Lili), 궈타오 (GUO Tao)

- 발행 연도: 2025년 1월 (Jan. 2025)

- 발행 학술지/학회: 특수 주조 및 비철 합금 (SPECIAL CASTING & NONFERROUS ALLOYS)

- 키워드: 자동차 후방 캐빈 (Automotive Rear Cabin), 다이캐스팅 (Die Casting), 결함 분석 (Defect Analysis), 통합 기술 (Intergrated Technology)

2. 초록 또는 서론

초록: Flow-3D 시뮬레이션 소프트웨어를 사용하여 제품의 초기 솔루션의 충전 과정을 시뮬레이션한 결과, 자동차 후방 캐빈 주조품의 U자형 홈 영역에 품질 위험이 존재하는 것으로 나타났습니다. 기계적 성능 실험 결과 U자형 홈 위치에서의 기계적 특성이 불합격으로 나타났습니다. 추가적인 X선 검사를 통해 주조품의 U자형 홈 영역에 기공 결함이 존재함을 확인했습니다.

주조품 영역의 품질을 개선하기 위해 오버플로우 시스템을 최적화했습니다. 최적화된 시스템으로 생산된 제품을 기반으로 한 X선 검사 결과 해당 영역의 내부 구조가 명백한 기공 결함 없이 치밀한 것으로 나타났습니다. 기계적 실험 결과 최적화 방안이 U자형 홈의 기계적 특성을 효과적으로 향상시키고 평균 연신율이 30% 증가한 것으로 나타났습니다.

3. 연구 배경:

연구 주제 배경:

자동차 경량화는 자동차 보유량의 급격한 증가로 인한 에너지 및 환경 문제에 대처하는 효과적인 방법이며, 자동차 회사로부터 널리 중요하게 여겨지고 있습니다. 자동차 후방 캐빈은 섀시 시스템의 중요한 구조 부품으로, 서스펜션 시스템 및 차량 내 캐빈 부품의 장착 위치를 제공하고 양호한 지지 역할을 합니다.

품질은 차량 전체의 안정성, 편안함, 내구성, NVH 및 충돌 저항 성능에 직접적인 영향을 미칩니다. 자동차 후방 캐빈 다이캐스팅 부품은 부피가 크고, 벽 두께가 고르지 못하며, 구조가 복잡하기 때문에 다이캐스팅 공정, 특히 충전 말단에서 기공 결함이 쉽게 발생하여 다이캐스팅 부품의 품질에 영향을 미칩니다. 다이캐스팅 부품의 품질을 향상시키는 것은 차량 전체의 안전을 보장하는 데 매우 중요합니다.

기존 연구 현황:

NIU Z 등은 CAE 기술을 사용하여 다이캐스팅 부품의 결함을 분석하고 금형 구조가 다이캐스팅 부품의 품질을 결정하는 핵심 요소임을 발견했습니다. SCHILLING A 등은 금형 구조를 수정하고 수치 시뮬레이션 기술을 결합하여 다이캐스팅 결함을 연구했으며, 금형 배기 시스템 설계를 최적화하는 것이 주조 결함을 줄이는 데 도움이 된다는 것을 발견했습니다. SHU Huping은 오버플로우 홈 구조를 최적화하면 용융 금속의 공기를 효과적으로 배출하고 기공 결함 발생을 방지할 수 있음을 발견했습니다.

연구의 필요성:

본 연구는 특정 브랜드 자동차 후방 캐빈 다이캐스팅 부품의 다이캐스팅 공정에 초점을 맞추고 있습니다. 다이캐스팅 공정 및 결함 원인을 분석하고, 공정을 최적화하여 다이캐스팅 생산 시 결함 발생을 줄이며, 대형 통합 다이캐스팅 부품의 공정 최적화 및 결함 제어 방법을 탐구하여 응용 분야에 참고 자료를 제공하는 것을 목표로 합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 목적은 특정 브랜드 자동차 후방 캐빈 다이캐스팅의 U자형 홈 영역의 결함을 분석하고 오버플로우 시스템을 최적화하여 기계적 특성을 개선하는 것입니다.

핵심 연구:

- Flow-3D 시뮬레이션 소프트웨어를 사용하여 초기 계획의 충전 과정을 분석하여 U자형 홈 영역의 잠재적인 품질 위험을 식별합니다.

- 기계적 성능 테스트 및 X선 검사를 실시하여 U자형 홈 영역에 기공 결함이 존재하는지 확인합니다.

- CAE 분석을 통해 오버플로우 시스템을 최적화하여 U자형 홈 영역의 품질을 개선합니다.

- 최적화된 시스템으로 생산된 샘플의 X선 검사 및 기계적 성능 테스트를 통해 최적화된 계획의 효과를 검증합니다.

5. 연구 방법론

연구 설계:

연구 설계는 Flow-3D 소프트웨어를 사용한 수치 시뮬레이션, 기계적 성능 테스트 및 X선 검사를 통한 실험적 검증, 오버플로우 시스템 최적화를 위한 CAE 분석을 포함합니다.

자료 수집 방법:

- 시뮬레이션 데이터: Flow-3D 소프트웨어를 사용하여 충전 과정을 시뮬레이션하고 공기 혼입 위험을 식별했습니다.

- 실험 데이터: 기계적 성능 데이터는 인장 강도 테스트를 통해 수집했습니다. X선 검사를 사용하여 기공 결함을 감지했습니다.

분석 방법:

- Flow-3D 시뮬레이션 분석: 충전 과정 분석을 통해 결함이 발생하기 쉬운 영역을 식별합니다.

- 기계적 성능 분석: 인장 강도 테스트를 통해 U자형 홈 영역의 연신율을 평가합니다.

- X선 검사 분석: 비파괴 검사를 통해 기공 결함을 식별하고 확인합니다.

- CAE 분석: 오버플로우 시스템 설계를 최적화하는 데 사용됩니다.

연구 대상 및 범위:

연구 대상은 JDA1B 알루미늄 합금으로 제작된 특정 자동차 후방 캐빈용 통합 다이캐스팅 부품입니다. 연구 범위는 이 특정 다이캐스팅 부품의 U자형 홈 영역의 품질을 분석하고 개선하는 데 중점을 둡니다.

6. 주요 연구 결과:

핵심 연구 결과:

- 초기 계획 결함 식별: Flow-3D 시뮬레이션 결과 U자형 홈 영역에서 공기 혼입 위험이 나타났습니다. 기계적 테스트 및 X선 검사 결과 이 영역에서 기공 결함 및 불합격 기계적 특성이 확인되었습니다.

- 오버플로우 시스템 최적화: CAE 분석을 사용하여 U자형 홈에 연결된 오버플로우 홈을 오른쪽 오버플로우 캐비티에 연결된 오버플로우 홈에서 분리하고 U자형 홈 캐비티에 독립적인 배기 경로를 제공하여 오버플로우 시스템을 최적화했습니다.

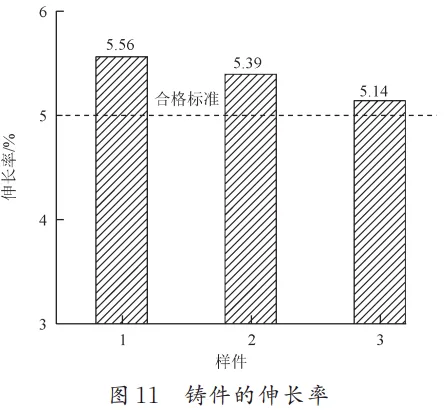

- 최적화된 계획 검증: 최적화된 시스템으로 생산된 샘플의 X선 검사 결과 U자형 홈 영역에 명백한 기공 결함 없이 치밀한 내부 구조가 나타났습니다. 기계적 테스트 결과 초기 계획에 비해 U자형 홈 영역에서 평균 연신율이 30% 증가한 것으로 나타났습니다.

제시된 데이터 분석:

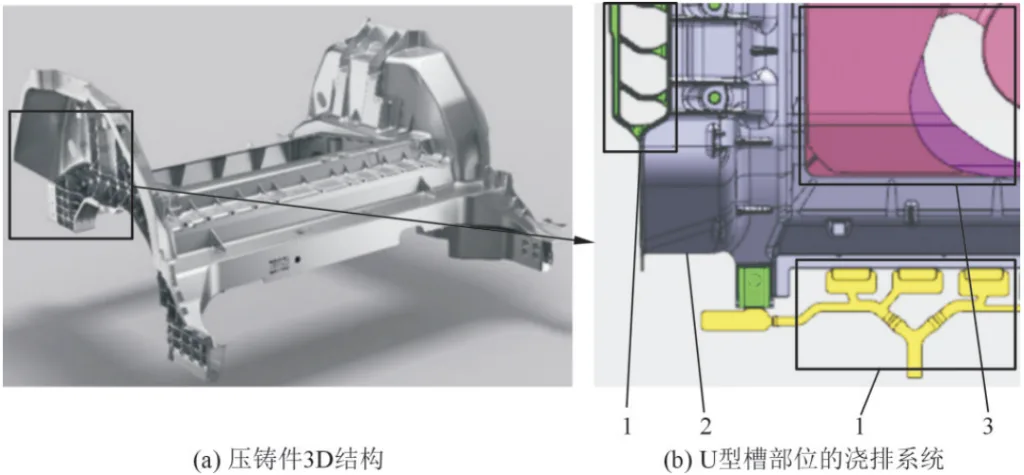

- Fig.1: 다이캐스팅 부품의 3D 구조와 U자형 홈 영역의 게이팅 시스템을 보여줍니다.

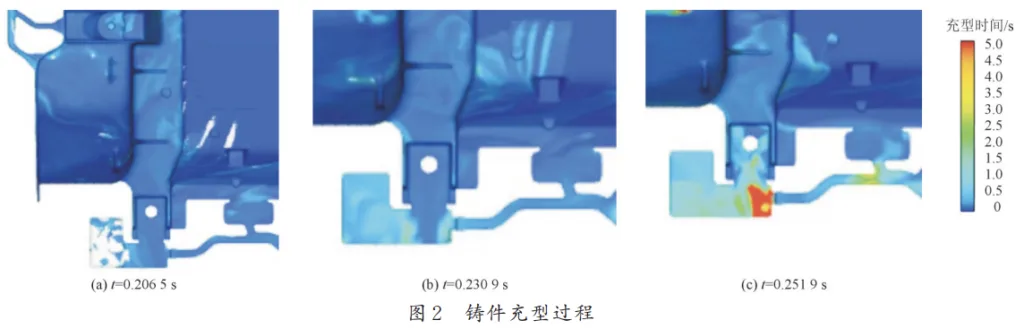

- Fig.2: 초기 설계에서 U자형 홈 영역의 공기 혼입을 보여주는 Flow-3D 시뮬레이션의 주조 충전 과정을 보여줍니다.

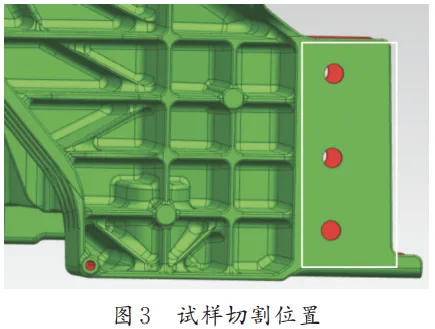

- Fig.3: 기계적 테스트를 위한 샘플 절단 위치를 표시합니다.

- Fig.4: 인장 강도 테스트 시편의 치수를 보여줍니다.

- Fig.5: 초기 계획의 연신율 테스트 결과를 제시하며, U자형 홈 영역의 연신율이 ≥5% 요구 사항을 충족하지 못함을 나타냅니다.

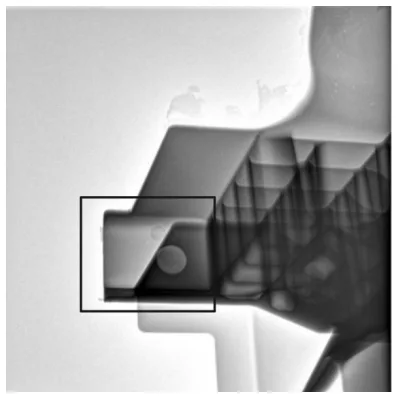

- Fig.6: 초기 계획 샘플의 X선 검사 결과를 보여주며, U자형 홈 영역의 기공 결함을 확인합니다.

- Fig.7: 최적화 전의 오버플로우 시스템을 보여줍니다.

- Fig.8: 최적화된 오버플로우 시스템을 보여줍니다.

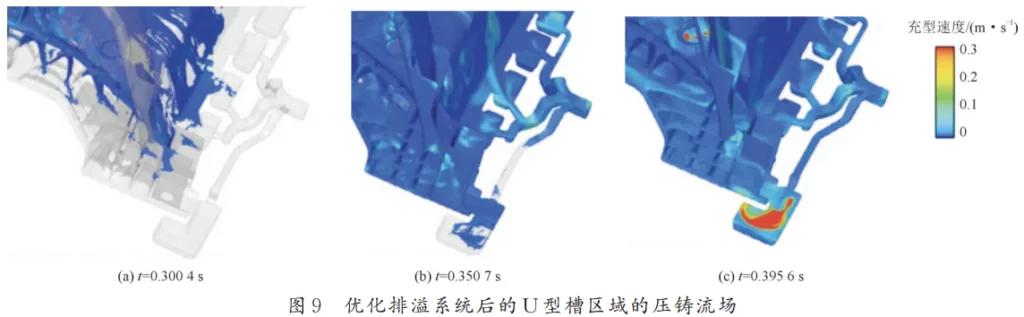

- Fig.9: 오버플로우 시스템을 최적화한 후의 U자형 홈 영역의 다이캐스팅 유동장을 보여주며, 공기 혼입 감소를 보여줍니다.

- Fig.10: 최적화된 샘플의 X선 검사 결과를 보여주며, 명백한 기공 결함이 없음을 나타냅니다.

- Fig.11: 최적화된 샘플의 연신율 테스트 결과를 제시하며, 초기 계획에 비해 연신율이 향상되었음을 보여줍니다.

그림 목록:

- Fig.1 자동차 후방 캐빈의 다이캐스팅 및 국부 구조 (Die casting and local structure of automobile rear cabin)

- Fig.2 주조 충전 과정 (Casting filling process)

- Fig.3 샘플 절단 위치 (Sample cutting position)

- Fig.4 인장 강도 시편 치수 다이어그램 (Dimension diagram of tensile specimens)

- Fig.5 연신율 테스트 결과 (Elongation of tested specimens)

- Fig.6 샘플의 X선 검출 결과 (X-ray detection of the specimens)

- Fig.7 최적화 전 오버플로우 시스템 (Overflow system before optimization)

- Fig.8 최적화된 오버플로우 시스템 (Optimized overflow system)

- Fig.9 오버플로우 시스템 최적화 후 U자형 홈 영역의 다이캐스팅 유동장 (Die-casting flow field in the U-shaped groove area after optimizing overflow system)

- Fig.10 최적화된 샘플의 X선 검출 결과 (X-ray results of optimized sample)

- Fig.11 연신율 테스트 결과 (Elongation of specimens)

7. 결론:

주요 연구 결과 요약:

본 연구에서는 자동차 후방 캐빈 다이캐스팅의 U자형 홈 영역의 결함을 조사했습니다. FLOW-3D 시뮬레이션, 기계적 테스트 및 X선 검사를 통해 기공 결함이 불충분한 기계적 특성의 원인임을 확인했습니다. U자형 홈의 배기를 분리하고 용융 금속 흐름 간섭을 줄임으로써 오버플로우 시스템을 최적화하여 주조 품질을 크게 향상시켰습니다. 최적화된 설계는 U자형 홈 영역에서 연신율이 30% 증가하는 것을 입증했습니다.

연구의 학문적 의의:

본 연구는 수치 시뮬레이션 및 실험적 검증을 적용하여 복잡하고 대규모 통합 부품의 다이캐스팅 결함을 분석하고 개선하는 방법에 대한 상세한 사례 연구를 제공합니다. 고품질 다이캐스팅을 달성하는 데 최적화된 오버플로우 시스템 설계의 중요성을 강조하며, 다이캐스팅 공정 최적화에 대한 지식 체계에 기여합니다.

실용적 의미:

본 연구 결과는 자동차 후방 캐빈과 같은 크고 복잡한 부품의 게이팅 및 배기 시스템을 최적화하는 데 다이캐스팅 제조업체에 실용적인 지침을 제공합니다. 본 연구에서 제시된 최적화된 오버플로우 시스템 설계는 유사한 다이캐스팅 응용 분야에 직접 적용하여 기공 결함을 줄이고 기계적 성능을 향상시켜 제품 품질 향상 및 불량률 감소로 이어질 수 있습니다.

연구의 한계 및 향후 연구 분야:

본 연구는 특정 자동차 후방 캐빈 다이캐스팅 부품과 특정 결함 위치에 초점을 맞추었습니다. 향후 연구에서는 이러한 연구 결과의 일반화 가능성을 다른 형상 및 합금의 다른 다이캐스팅 부품으로 확장할 수 있습니다. 결함 형성 및 기계적 특성에 대한 사출 속도 프로파일 및 냉각 전략과 같은 다른 공정 매개변수의 영향에 대한 추가 조사도 가치가 있을 것입니다.

8. 참고 문헌:

- [1] LI Long, XIA Chengdong, SONG Youbao, et al. 신에너지 자동차 산업에서 알루미늄 합금의 응용 현황 및 전망 [J]. 경합금 가공 기술, 2017, 45(9): 18-25.

- [2] MA Jin. 신에너지 자동차 경량화 핵심 기술 연구 [J]. 산업 혁신 연구, 2022(2): 45-47.

- [3] FAN Zhenzhong, YUAN Wanquan, WANG Duanzhi, et al. 다이캐스팅 알루미늄 합금 연구 현황 및 미래 발전 추세 [J]. 주조, 2020, 69(2): 159-166.

- [4] JEONG SI, JIN CK, SEO HY, et al. 알루미늄 자동차 클러치 하우징 제조용 고압 다이캐스팅의 금형 구조 설계 및 주조 시뮬레이션 [J]. 국제 첨단 제조 기술 저널, 2016, 84: 1 561-1 572.

- [5] NIU Z, LIUG, LIT, et al. 초대형 박벽 주조에서 고압 다이캐스팅이 주조성, 결함 및 알루미늄 합금의 기계적 특성에 미치는 영향 [J]. 재료 가공 기술 저널, 2022, 303: 117-525.

- [6] SCHILLING A, SCHMIDT D, GLÜCK J, et al. 고압 다이캐스팅 및 레오캐스팅에서 중력 주조 염 코어에 미치는 영향에 대하여 [J]. 시뮬레이션 모델링 실습 및 이론, 2022, 119: 102-585.

- [7] SHU Huping. 알루미늄 합금 주조품의 기공 형성에 대한 냉각 속도의 영향 [A]. 제12회 전국 주조 연례 회의 및 2011 중국 주조 활동 주간 논문집 [C]. 쑤저우, 2011.

9. 저작권:

- 본 자료는 "[루찬슝 (LU Canxiong), 루오웨이 (LUO Wei), 리지창 (LI Jiqiang), 지아지신 (JIA Zhixin), 리우리지운 (LIU Lijun), 우시롱 (WU Shirong), 양빈 (YANG Bin), 순리리 (SUN Lili), 궈타오 (GUO Tao)]"의 논문: "[자동차 후방 캐빈 통합 다이캐스팅 부품의 공정 분석 및 결함 개선]"을 기반으로 합니다.

- 논문 출처: DOI: 10.15980/j.tzzz.T20230539

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.