1. 개요:

- 제목: Improving Quality in Mega-Casted Products: Identification of contributors to geometrical variation

- 저자: Paul Adam, David Hermez

- 발행 연도: 2024

- 발행 학술지/학회: Chalmers University of Technology, Master's thesis in Production Engineering

- Keywords: HPDC, Megacasting, Geometrical variation, Distortions

2. 연구 배경:

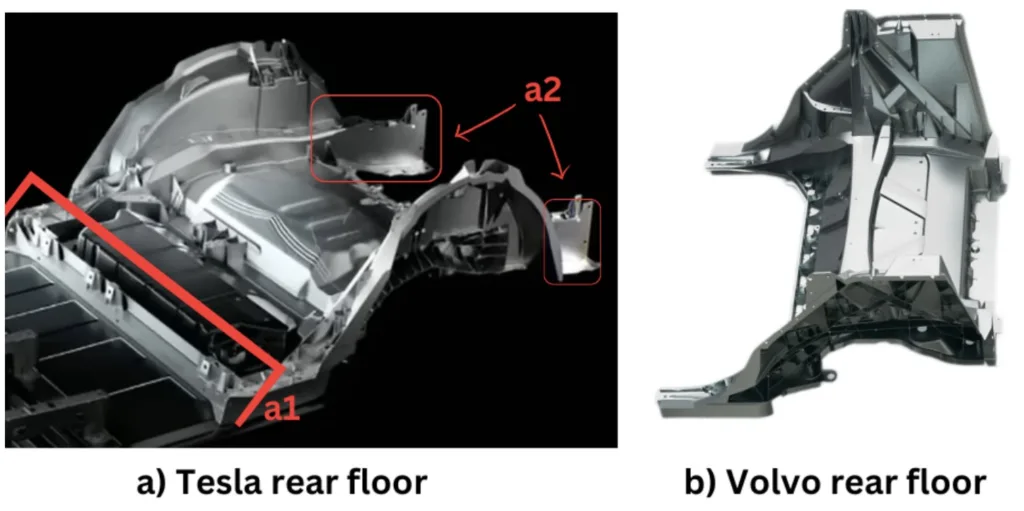

전 세계적으로 친환경적인 자동차 생산의 필요성이 증가하고 있으며, 전기 자동차(EV)의 무게 증가 문제 해결을 위해 경량화 기술이 중요해지고 있습니다. 볼보자동차는 대규모 주조(Mega-casting) 공정을 통해 차체 부품 조립 공정을 단순화하고, 생산 효율성 및 품질을 향상시키고자 합니다.

그러나, 대규모 주조는 기하학적 변동(Geometrical variation)이라는 과제를 안고 있습니다. 본 연구는 이러한 기하학적 변동의 원인을 규명하고, 품질 향상 방안을 모색하고자 합니다.

기존 연구는 주로 표면 결함이나 기공과 같은 작은 결함에 초점을 맞춘 반면, 본 연구는 기하학적 정확도에 영향을 미치는 큰 결함에 집중합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 고압 다이캐스팅(HPDC) 공정에서 기하학적 변동에 기여하는 요인을 파악하고, 제품 품질을 향상시키기 위한 방안을 제시합니다.

- 핵심 연구 질문:

- 대규모 주조 제품의 기하학적 변동에 기여하는 요인은 무엇인가?

- 가장 중요한 기여 요인은 무엇인가?

- 연구 가설: 설계가 기하학적 변동의 근본 원인이며, 두께의 변화가 잔류 응력을 유발하여 최종 형상의 정확도에 영향을 미친다는 가설을 세웠습니다.

4. 연구 방법론:

- 연구 설계: 질적 및 양적 연구 방법을 결합한 혼합방법론 연구를 설계했습니다.

- 데이터 수집 방법: 문헌 연구, HPDC 전문가 11명에 대한 심층 인터뷰, 주조 공장에서의 생산 테스트를 수행했습니다.

- 분석 방법: 정성적 분석으로 전문가 인터뷰 내용을 정리하고 Affinity Mapping 기법을 활용하여 분석하였습니다. 양적 분석으로는 측정 데이터와 공정 데이터의 상관관계 분석을 수행하였습니다. 또한, Volvo Mega-casting 생산 데이터 분석을 통해 기하학적 변동을 분석했습니다.

- 연구 대상 및 범위: 연구는 고압 다이캐스팅(HPDC) 공정, 특히 대규모 주조(Mega-casting)에 국한되며, 표면 결함, 기공, 가공 등은 제외했습니다.

5. 주요 연구 결과:

- 핵심 발견사항: 설계가 기하학적 변동의 근본 원인이며, 두께의 변화에 따른 잔류 응력이 최종 형상의 정확도에 영향을 미칩니다. 특정 조건에서 기하학적 변동을 줄이는 방법을 발견했지만, 트림 프레스에 부품이 달라붙는 문제가 발생했습니다.

- 통계적/정성적 분석 결과: 전문가 인터뷰 및 데이터 분석 결과, 게이팅 시스템, 다이 디자인, 다이 온도, 용융 온도, 합금 성분, 진공 보조 주조, 사출 단계에서의 납땜, 냉각, 트리밍 등이 기하학적 변동에 영향을 미치는 것으로 나타났습니다. 특히 냉각 속도, 냉각 매질, 냉각 방향은 기하학적 변동에 큰 영향을 미치는 요인임을 확인했습니다. 진공 보조 주조는 기공을 감소시키는 데 효과적이었으며, 냉각 온도를 높이면 트리밍 과정에서 부품이 달라붙는 현상이 발생할 수 있음을 발견했습니다.

- 데이터 해석: Volvo Mega-casting 데이터 분석 결과, 특정 지점에서 기하학적 변동이 심하게 발생하는 것을 확인했습니다. 진공 보조 주조가 기하학적 변동에 미치는 영향은 불명확하였습니다.

- Figure List and Description: 다수의 그림과 표를 통해 시뮬레이션 결과, 전문가 의견, 데이터 분석 결과 등을 시각적으로 제시했습니다.

6. 결론 및 논의:

- 주요 결과 요약: 설계, 특히 두께 변화에 따른 잔류 응력이 기하학적 변동의 주요 원인임을 확인하였습니다. 여러 공정 변수가 기하학적 변동에 영향을 미치지만, 그 영향력은 상호작용하며 복잡하게 나타납니다.

- 연구의 학술적 의의: 대규모 주조 공정의 품질 향상을 위한 새로운 지식과 통찰을 제공합니다.

- 실무적 시사점: 제품 설계 단계부터 기하학적 변동을 고려한 설계 및 공정 최적화 전략 수립이 필요하며, 냉각 공정 최적화 및 트리밍 공정 개선을 통해 품질 향상을 도모할 수 있습니다.

- 연구의 한계점: 연구 기간 및 자원의 제약으로 인해 시뮬레이션 분석, 심층적인 통계적 분석이 제한되었습니다. 또한, 인적 요소 및 후속 공정은 고려되지 않았습니다.

7. 향후 후속 연구:

- 후속 연구 방향: DoE(Design of Experiment)를 통해 다양한 공정 변수의 최적 조합을 도출하여 기하학적 변동을 최소화하는 연구가 필요합니다. 시뮬레이션을 통해 설계 및 공정 변수의 영향을 분석하는 연구가 필요합니다.

- 추가 탐구가 필요한 영역: 트리밍 공정에 대한 추가 연구, 인적 요인의 영향 분석, 후속 공정과의 연계 연구가 필요합니다.

8. 참고문헌 요약:

- [1] V. C. S. AB, (Accessed on 01/25/2024), n.d.

[Online]. Available: %7Bhttps: //www.media.volvocars.com/se/sv-se/media/pressreleases/294589/ photos%7D. - [2] K. Wärmefjord, J. Hansen, and R. Söderberg, “Challenges in geometry assurance of megacasting in the automotive industry”, Journal of Computing and Information Science in Engineering, 2023.

- [3] D. Carlisle, Mega-casting trends for automotive manufacturers | ducker carlisle, (Accessed on 01/25/2024), n.d.

[Online]. Available: %7Bhttps://www.duckercarlisle. com/mega-casting-trends-for-automotive-manufacturers/%7D. - [4] R. Stumpf. “Why volvo will start ‘mega-casting’ its new electric vehicles”. (2022),

[Online]. Available: https://www.popsci.com/technology/volvoto-start-mega-casting/. (accessed: 25.01.2024). - [5] K. Wärmefjord, R. Söderberg, A. Dagman, and L. Lindkvist, “Geometrical variation mode effect analysis (gvmea) for split lines”, Procedia CIRP, vol. 92, pp. 94–99, 2020, 16th CIRP Conference on Computer Aided Tolerancing (CIRP CAT 2020), issn: 2212-8271. doi: https://doi.org/10.1016/ j.procir.2020.05.165.

[Online]. Available: https://www.sciencedirect. com/science/article/pii/S2212827120309264. - [6] B. Schleich, K. Wärmefjord, R. Söderberg, and S. Wartzack, “Geometrical variations management 4.0: Towards next generation geometry assurance”, Procedia CIRP, vol. 75, pp. 3–10, 2018, The 15th CIRP Conference on Computer Aided Tolerancing, CIRP CAT 2018, 11-13 June 2018, Milan, Italy, issn: 2212-8271. doi: https://doi.org/10.1016/j.procir.2018.04.078.

[Online]. Available: https://www.sciencedirect.com/science/article/ pii/S2212827118305948. - [7] G. K. Sigworth and R. J. Donahue, “The metallurgy of aluminum alloys for structural high-pressure die castings”, International Journal of Metalcasting, vol. 15, no. 3, pp. 1031–1046, 2021.

- [8] F. Bonollo, N. Gramegna, and G. Timelli, “High-pressure die-casting: Contradictions and challenges”, JOM: the journal of the Minerals, Metals Materials Society, 2015-05. doi: 10.1007/s11837-015-1333-8.

- [9] F. Casarotto, A. Franke, and R. Franke, “6 - high-pressure die-cast (hpdc) aluminium alloys for automotive applications”, in Advanced Materials in Automotive Engineering, J. Rowe, Ed., Woodhead Publishing, 2012, pp. 109–149, isbn: 978-1-84569-561-3. doi: https://doi.org/10.1533/9780857095466.109.

[Online]. Available: https://www.sciencedirect.com/science/article/ pii/B9781845695613500065. - [10] M. Tiryakio¯glu and G. Totten, “Quenching aluminum components in water: Problems and alternatives”, ASM Proceedings: Heat Treating, pp. 156–165, 1998-01.

- [11] F. Peti, G. Lucian, S. Ioan, and C. Cristian, “Studies concerning the design of the runner, gate and venting systems in the case of the high pressure die casting technology”, ANNALS OF THE ORADEA UNIVERSITY. Fascicle of Management and Technological Engineering., vol. XIX (IX), 2010/2, 2010-09. doi: 10.15660/AUOFMTE.2010-2.1926.

- [12] M. Iqbal, “Gating design criteria for sound casting”, 2014.

[Online]. Available: https://api.semanticscholar.org/CorpusID:195176629. - [13] M. E. Mehtedi, T. Mancia, P. Buonadonna, L. Guzzini, E. Santini, and A. Forcellese, “Design optimization of gate system on high pressure die casting of alsi13fe alloy by means of finite element simulations”, Procedia CIRP, vol. 88, pp. 509–514, 2020, 13th CIRP Conference on Intelligent Computation in Manufacturing Engineering, 17-19 July 2019, Gulf of Naples, Italy, issn: 2212-8271. doi: https://doi.org/10.1016/j.procir.2020.05.088.

[Online]. Available: https://www.sciencedirect.com/science/article/pii/ S2212827120304108. - [14] R. Svenningsson and H. Svensson, “Residual stresses in high pressure die castings”, RISE, SWECAST, Tech. Rep. 2013-004, 2013, p. 39.

- [15] “Residual stress analysis applied to hpdc aluminium components: A case study”, La metallurgia italiana : rivista mensile della Associazione fra gli industriali metallurgici italiani, vol. 11-12, no. 113, 2021, issn: 0026-0843.

- [16] P. Hofer, E. Kaschnitz, and P. Schumacher, “Distortion and residual stress in high-pressure die castings: Simulation and measurements”, JOM, vol. 66, pp. 1638–1646, 2014-09. doi: 10.1007/s11837-014-1118-5.

- [17] J. Campbell, “Chapter 10 - the 10 rules for good castings”, in Complete Casting Handbook (Second Edition), J. Campbell, Ed., Second Edition, Boston: Butterworth-Heinemann, 2015, pp. 535–638, isbn: 978-0-444-63509-9. doi: https : / / doi . org / 10 . 1016 / B978 - 0 - 444 - 63509 - 9 . 00010 - 8.

[Online]. Available: https : / / www . sciencedirect . com / science / article / pii / B9780444635099000108. - [18] CFD Investigation of Quench Media and Orientation Effects on Structural Stress Induced in the Intense Quenching Processes for Aluminum Cylinder Heads, vol. Heat Treat 2017: Proceedings from the 29th Heat Treating Society Conference and Exposition, Heat Treating Conference Proceedings, 2017-10, pp. 411–421. doi: 10 . 31399 / asm . cp . ht2017p0411. eprint: https : / / dl . asminternational.org/heat-treating/proceedings-pdf/HT2017/84130/ 411/669057/ht2017p0411.pdf.

[Online]. Available: https://doi.org/10. 31399/asm.cp.ht2017p0411. - [19] Y. Wang and C. Lee, “Design and optimization of conformal cooling channels for increasing cooling efficiency in injection molding”, Applied Sciences, vol. 13, p. 7437, 2023-06. doi: 10.3390/app13137437.

- [20] T. Kim, K. Jin, N. Kim, and B. Kim, Numerical analysis and optimal design to reduce residual stresses and deformations of die casting baseplate after ejection - journal of mechanical science and technology, 2015-07.

[Online]. Available: https : / / link . springer . com / article / 10 . 1007 / s12206 - 015 - 0625 - 9#citeas. - [21] H. Dini, N.-E. Andersson, and A. Jarfors, “Effect of process parameters on distortion and residual stress of high-pressure die-cast az91d components”, International Journal of Metalcasting, vol. 12, 2017-11. doi: 10.1007/s40962- 017-0186-z.

- [22] G. Campatelli and A. Scippa, “A heuristic approach to meet geometric tolerance in high pressure die casting”, Simulation Modelling Practice and Theory, vol. 22, pp. 109–122, 2012, issn: 1569-190X. doi: https://doi.org/10.1016/ j.simpat.2011.11.003.

[Online]. Available: https://www.sciencedirect. com/science/article/pii/S1569190X11001808. - [23] C. El, A. Bouayad, and M. Alami, “The effect of mold and pouring temperature on hardness and microstructure of a hpdc hyper- eutectic aluminum alloy”, International Journal of Engineering research and technology, vol. Volume 4, pp 1162–1165, 2015-03.

- [24] Z. Niu, G. Liu, T. Li, and S. Ji, “Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extralarge thin-wall castings”, Journal of Materials Processing Technology, vol. 303, p. 117 525, 2022, issn: 0924-0136. doi: https : / / doi . org / 10 . 1016 / j . jmatprotec.2022.117525.

[Online]. Available: https://www.sciencedirect. com/science/article/pii/S0924013622000371. - [25] X. Dong, X. Zhu, and S. Ji, “Effect of super vacuum assisted high pressure die casting on the repeatability of mechanical properties of al-si-mg-mn die-cast alloys”, Journal of Materials Processing Technology, vol. 266, pp. 105–113, 2019.

- [26] O. Köser, J. Rückert, and P. Ubl, Part ejection in magnesium high pressure die casting, 2021.

- [27] S. Ueda, S. Sannakanishi, H. Shiga, M. K. Faiz, and M. Yoshida, “Evaluation of ejection force for die castings by fem thermal stress analysis with elastoplastic-creep model”, Materials Transactions, vol. 63, no. 2, pp. 217–223, 2022.

- [28] A. Monroe and P. Sanders, “The need for a new approach to soldering in high pressure die casting”, International Journal of Metalcasting, vol. 15, no. 2, pp. 391–397, 2021.

- [29] Z. Chen, “Formation and progression of die soldering during high pressure die casting”, Materials Science and Engineering: A, vol. 397, no. 1-2, pp. 356–369, 2005.

- [30] M. M. Makhlouf and D. Apelian, “Casting characteristics of aluminum die casting alloys”, 2002-02. doi: 10.2172/792701.

[Online]. Available: https: //www.osti.gov/biblio/792701. - [31] B. Zabala, C. Raone, A. Igartua, et al., “Evaluation hpdc lubricant spraying for improved cooling and die protection”, 2016-06.

- [32] D. Mehdi, “Effect of silicon content on the mechanical properties of aluminum alloy”, International Research Journal of Engineering and Technology, vol. 2, pp. 1326–1330, 2015-07.

- [33] D. S. MacKenzie, “Quenching of aluminum alloys”, in Aluminum Science and Technology, K. Anderson, J. Weritz, and J. G. Kaufman, Eds., vol. 2A, ASM International, 2018, pp. 438–461. doi: 10.31399/asm.hb.v02a.a0006506.

[Online]. Available: https://dl.asminternational.org/handbooks/editedvolume/10/chapter/117748/Quenching-of-Aluminum-Alloys. - [34] S. MacKenzie, HTM Journal of Heat Treatment and Materials, vol. 75, no. 1, pp. 23–34, 2020. doi: doi:10.3139/105.110401.

[Online]. Available: https: //doi.org/10.3139/105.110401. - [35] G. E. Totten, C. E. Bates, and N. Clinton, Handbook of quenchants and quenching technology. ASM international, 1993.

- [36] H. Tensi and P. Stitzelberger-Jacob, “Effects of rewetting on the cooling of quenched aluminum specimens”, HTM, Haerterei-Tech. Mitt, vol. 43, no. 3, pp. 148–155, 1988.

- [37] H. M. Tensi, P. Stitzelberger-Jakob, and G. E. Totten, “Surface rewetting of aluminum.”, Advanced materials & processes, vol. 156, no. 6, H15–H15, 1999.

- [38] Y. Lei, H. Zhao, W. Bai, Q. Xu, and Z. Han, “Microstructure, mechanical properties and residual stress of high vacuum die casting alsi10mgmn alloys with different spray quenching”, Journal of Materials Processing Technology, vol. 325, p. 118 284, 2024, issn: 0924-0136. doi: https : / / doi . org / 10 . 1016 / j . jmatprotec . 2024 . 118284.

[Online]. Available: https : / / www . sciencedirect.com/science/article/pii/S0924013624000025. - [39] R. D. Lopez-Garcia, I. Medina-Juárez, and A. Maldonado-Reyes, “Effect of quenching parameters on distortion phenomena in aisi 4340 steel”, Metals, vol. 12, no. 5, 2022, issn: 2075-4701. doi: 10.3390/met12050759.

[Online]. Available: https://www.mdpi.com/2075-4701/12/5/759. - [40] L. T. Blessing and A. Chakrabarti, DRM: A design reseach methodology. Springer, 2009.

- [41] Mega casting, n.d.

[Online]. Available: https://www.media.volvocars.com/ global/en-gb/media/photos/327230/mega-casting-8.

저작권:

본 자료는 Paul Adam, David Hermez의 논문 "Improving Quality in Mega-Casted Products: Identification of contributors to geometrical variation"을 기반으로 작성되었습니다.

본 자료는 위 논문을 바탕으로 요약 작성되었으며, 상업적 목적으로 무단 사용이 금지됩니다.

Copyright © 2025 CASTMAN. All rights reserved.